Что такое дефект детали

Классификация дефектов деталей

Дефект – это каждое отдельное несоответствие продукции требованиям нормативной документации.

В процессе эксплуатации автомобилей в их деталях возникают различные дефекты. Они могут быть вызваны:

— ошибками конструирования деталей, узлов и сопряжений;

— нарушениями техпроцесса изготовления деталей и сборки узлов;

— нарушениями правил технического обслуживания автомобиля;

— отклонениями от технологии ремонта автомобилей;

— неправильной эксплуатацией автомобиля, а также естественные износы, потеря усталостной прочности и т.д.

Дефекты деталей ремфонда можно разделить:

По месту расположения:

— локальные (трещины, риски и т.д.);

— во всем объеме или по всей поверхности (несоответствия по химсоставу, по качеству обработки и т.д.);

— в ограниченных зонах объема или поверхности (зоны неполной закалки, местный наклеп, коррозионное поражение и т.д.)

По причинам возникновения:

— конструктивные – возникают из-за несовершенства конструкции и ошибок при конструировании;

— производственные – возникают при нарушении техпроцесса изготовления или восстановления деталей;

— эксплуатационные – возникают в результате изнашивания, коррозии, усталости и неправильной эксплуатации и техобслуживания.

По степени влияния на эффективность и безопасность использования автомобиля:

— малозначительные – существенно не влияют на использование автомобиля по назначению и его долговечность (вмятины в кузове и оперенье и т.д.);

— значительные – существенно влияют на использование и долговечность автомобиля (износ шин, поршневых колец, главного тормозного цилиндра и т.д.);

— критические – использование автомобиля невозможно и недопустимо (разрыв тормозного шланга, обрыв клапана, трещина в корпусе цилиндров и т.д.).

По условиям ремонта:

— устранимые дефекты – технически возможно и экономически целесообразно устранение дефекта;

К числу наиболее распространенных дефектов деталей относятся следующие:

2.Нарушение точности взаимного расположения рабочих поверхностей на детали – один из самых распространенных дефектов автомобильных деталей. Он характеризуется нарушением расстояния между осями цилиндрических поверхностей, параллельности и перпендикулярности осей и плоскостей, соосности цилиндрических деталей и т.д. Причинами возникновения этих дефектов являются:

— неравномерный износ рабочих поверхностей;

— внутренние напряжения, возникающие в деталях при их изготовлении;

— деформации от чрезмерных эксплуатационных нагрузок на детали и т.д.

Например: у коленчатого вала двигателя в результате деформации и неравномерного износа шеек могут возникать такие дефекты, как несоосность коренных шеек, не параллельность коренных и шатунных щек, не перпендикулярность фланца крепления маховика к оси коленвала, изменение радиуса кривошипа и др.

3. Механические повреждения возникают при воздействии на детали нагрузок в процессе эксплуатации, превышающих допустимые, а также в результате усталости материала. К ним относятся:

— трещины – возникают обычно в результате усталости материала деталей,

— работающих в условиях циклических знакопеременных нагрузок. Они появляются

— в деталях рамы и кузовов, и коленвалах, рессорах, поворотных цапфах и др.

— Они развиваются обычно в местах концентрации напряжений (у отверстий, в галтелях и т.д.). Размеры трещин по ширине колеблются в больших пределах от видимых невооруженным глазом до микроскопических..

— Поломки – возникают вследствие усталости материала и больших ударных нагрузок.

— Деформации – возникают в деталях в результате динамических нагрузок (коленвалы, шатуны, карданные валы, передние блоки мостов, детали рам и кузовов).

4. Коррозионные повреждения образуются на деталях в результате химического или электрохимического взаимодействия металла с коррозионной средой (детали кузова, поршни, клапаны, детали системы охлаждения и др.)

5. Изменение физико-химических свойств материала деталей выражается в снижении твердости и упругости свойств. Изменение свойств деталей может произойти в результате нагрева их в процессе работы до температур, влияющих на термообработку, а также в результате износа поверхностного слоя, упрочненного методами химико-термической обработки.

Например: перегрев двигателя вызывает западание поршневых колец из-за потери ими упругих свойств.

Упругие свойства деталей снижаются также вследствие усталостной прочности материала (пружины клапанов, рессоры и др.)

Детали автомобилей после мойки и очистки от загрязнения в соответствии с технологическим процессом подвергаются дефектации.

КЛАССИФИКАЦИЯ ДЕФЕКТОВ ДЕТАЛЕЙ

Дефект — это каждое отдельное несоответствие продукции требованиям нормативной документации. По последствиям дефекты подразделяют на критические, значительные и малозначительные. Критический дефект — это дефект, при котором использование продукции по назначению практически невозможно или исключается в соответствии с требованиями техники безопасности. Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный дефект — это дефект, который не оказывает существенного влияния на использование продукции по назначению и на ее долговечность.

По месту расположения все дефекты подразделяют на наружные и внутренние. Наружные дефекты, такие как деформация, поломки, изменение геометрической формы и размеров, легко выявляют визуально или в результате несложных измерений. Внутренние дефекты, такие как усталостные трещины, трещины термической усталости и т. п., выявляют различными методами структуроскопии деталей. К методам структуроскопии относят магнитодефектоскопию, рентгеноскопию, ультразвуковую дефектоскопию и другие методы. Таким образом, в процессе структуроскопии деталей выполняется комплекс работ, состоящий в выявлении и характеристике дефектов, имеющихся в деталях.

Дефекты по возможности исправления классифицируют на исправимые и неисправимые. Исправимые дефекты — это дефекты, устранение которых технически возможно и экономически целесообразно. К ним относят такие дефекты, как деформации, вмятины, обломы, износ поверхностей, задиры и другие дефекты, не ведущие к полной утрате работоспособности детали. Неисправимые дефекты — это дефекты, устранение которых технически невозможно или экономически нецелесообразно.

По причинам возникновения дефекты подразделяют на три класса: конструктивные, производственные, эксплуатационные.

Производственные дефекты — это дефекты, выражающиеся в несоответствии требованиям нормативной документации на изготовление (ремонт) или поставку продукции. Такого рода дефекты возникают, в результате нарушения технологического процесса при изготовлении или восстановлении деталей.

Производственные дефекты подразделяют на шесть групп.

Первая группа — дефекты плавления и литья. К ним относятся: отклонения химического состава от заданного, ликвация, газовые поры, земляные и шлаковые включения, усадочные раковины, спаи, горячие и холодные трещины и др.

Вторая группа — дефекты, возникающие при обработке давлением. К ним относятся: поверхностные и внутренние трещины, разрывы, риски, волосовины, закаты, плены, расслоения, флокены, зажимы и т. д.

Третья группа — дефекты термической, химико-термической и электрохимической обработки. В эту группу входят: термические трещины, обезуглероживание, науглероживание, водородные трещины, перегрев, пережог, трещины отслаивания и др.

Четвертая группа — дефекты механической обработки. К этой группе относятся: отделочные трещины, прижоги, шлифовочные трещины, нарушение герметических размеров.

Пятая группа — дефекты, возникающие при правке, монтаже и демонтаже. К ним относятся: рихтовочные и монтажные трещины, погнутость, обломы резьбы, нарушение посадок.

Шестая группа — дефекты соединения металлов сваркой и наплавкой. В эту группу входят: раковины, поры, шлаковые включения, перегрев, изменение размеров зерна, горячие и холодные трещины, непровар, неполное заполнение шва, нахлест, смещение кромок шва, непропаивание, непроклеивание, отслоение и др.

Эксплуатационные дефекты — это дефекты, которые возникают в результате износа, усталости, коррозии и неправильной эксплуатации. В процессе эксплуатации наибольший процент отказов возникает в результате изнашивания деталей. Изнашивание — это процесс постепенного изменения размеров и формы тела при трении, проявляющийся в отделении с поверхности трения материала и в его остаточной деформации. Изнашивание деталей зависит от ряда факторов, в частности от условий трения. В зависимости от наличия между трущимися телами смазки различают сухое, граничное и жидкостное трение.

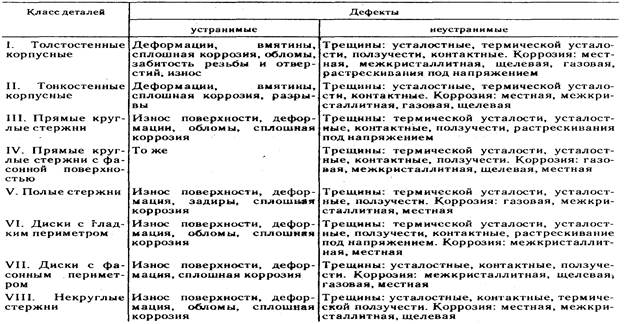

Учитывая, что каждому классу деталей присущи конструктивные особенности и определенные условия эксплуатации, можно ориентировочно установить характерные дефекты деталей каждого класса. В табл. 2.1 приведены примеры вышеуказанной классификации.

Нормативно-техническая, конструкторская, технологическая, эксплуатационная и ремонтная документация стандартизована и является единой для всех предприятий и организаций независимо от их подчиненности и принадлежности к отрасли. Это — «Единая система конструкторской документации» (ЕСКД), «Единая система технологической документации» (ЕСТД), «Единая система технологической подготовки производства» (ЕСТПП).

Таблица 2.1. Характерные дефекты деталей различных классов

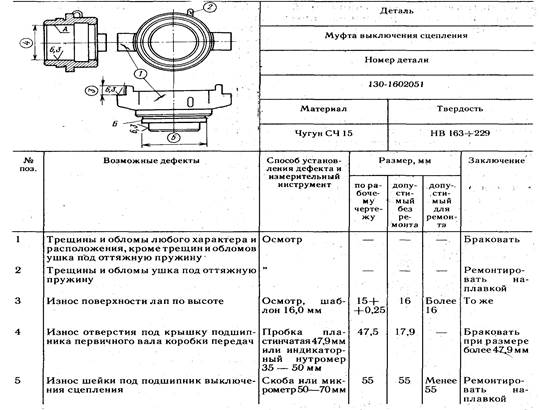

Таблица 2.2.Карта дефектации

Стандартизованные документы на проведение технического контроля предусматривают порядок составления операционных карт технического контроля и ведомостей операционного контроля.

Технические условия (ТУ) на контроль и сортировку деталей в условиях авторемонтного производства разрабатываются на основании анализа условий работы детали, физико-механических свойств, перечня возможных дефектов и др. Они составляются в виде карт (табл. 2.2), которые по каждой детали в отдельности содержат следующую информацию: наименование детали и номер по каталогу, перечень дефектов, способы их выявления и рекомендуемые способы устранения, эскиз с указанием мест расположения дефектов, размеры детали, материал, твердость.

Виды дефектов и их характеристика

Дефект — это отдельное несоответствие продукции установленным требованиям.

Повреждение — событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

По своим последствиям дефекты подразделяют на:

По месту расположения дефекты делят на:

По возможности устранения выделяют:

По отражению в нормативной документации выделяют:

Критический дефект такой, при наличии которого использование детали невозможно. Значительный дефект существенно влияет на использование детали и (или) на ее долговечность, а малозначительный — не оказывает такого влияния. Наружные дефекты выявляются осмотром или путем измерений. Внутренние дефекты выявляются способами структуроскопии или проникающими способами. Устранение исправимого дефекта технически возможно и экономически целесообразно, а неисправимого — невозможно или нецелесообразно. Если для выявления дефекта в технической документации предусмотрены соответствующие правила и средства, то дефект считается явным, в противном случае дефект признают скрытым.

В зависимости от того, какая стадия жизненного цикла автомобиля повлияла на возникновение дефектов, они бывают:

Конструктивные дефекты возникают в результате ошибок и просчетов конструирования, производственные — в результате нарушения технологического процесса изготовления или восстановления деталей, а эксплуатационные — в результате использования автомобиля.

Состояние деталей определяется значениями параметров, в качестве которых применяют размеры (линейные и угловые) элементов детали, их форму и взаимное расположение, наличие трещин, размеры трещин и пробоин, расход пробного вещества (воды, воздуха) сквозь течи, механические характеристики. Эти значения могут быть допустимыми и предельными. Детали с допустимыми значениями параметров используют в дальнейшем без восстановительных работ, а с предельными — выбраковывают. Если значения параметров находятся в отрезке значений между допустимым и предельным, то деталь подлежит восстановлению. У деталей измеряют те параметры, которые изменяются при их использовании.

Техническое состояние деталей в основном определяется эксплуатационными дефектами в виде износов, усталостных изменений, деформаций, изломов, трещин, пробоин, коррозии и старения материала.

Техническое состояние машин и агрегатов

К возникновению дефектов приводят ошибки конструирования, нарушения технологического процесса производства, технического обслуживания и ремонта автомобилей, а также эксплуатация.

Дефект — каждое отдельное несоответствие продукции требованиям, определенным нормативной документацией.

Дефекты деталей по месту расположения можно подразделить на:

Местонахождение дефекта может быть:

По возможности исправления дефекты классифицируют на:

Устраняемый дефект технически потенциально возможно и экономически разумно исправить. В противном случае это неустраняемый дефект.

По отражению в нормативной документации дефекты делят на:

Скрытый дефект — дефект, для обнаружения которого в нормативной документации не предусмотрены необходимые правила, методы и средства контроля. В противоположном случае это явный дефект.

По причинам возникновения дефекты подразделяют на:

Конструктивные дефекты — это несоответствие требованиям технического задания или определенным правилам разработки (модернизации) продукции. Причины таких дефектов:

Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования.

Производственные дефекты — несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Они появляются в результате:

Эксплуатационные дефекты — это дефекты, которые появляются в результате:

Наиболее часто встречаются следующие эксплуатационные дефекты:

Возникающие у сборочных единиц дефекты делятся на:

Потеря жесткости появляется в результате ослабления резьбовых и заклепочных соединений.

Нарушение контакта — это результат уменьшения площади прилегания поверхностей у соединяемых деталей, вследствие чего прослеживается потеря герметичности соединений и повышение ударных нагрузок. Нарушение посадки деталей порождается увеличением зазора или снижением натяга.

Нарушение размерных цепей происходит по причине изменения соосности, перпендикулярности, параллельности и т.д., что приводит к нагреву деталей, росту нагрузки, видоизменению геометрической формы, деструкции деталей.

Возникающие у деталей в целом дефекты бывают следующие:

Нарушения целостности (механические повреждения) деталей возникают из-за:

Несоответствие формы (деформации) может появиться у деталей, если на деталь действуют динамические нагрузки. Дефекты, возникающие у отдельных поверхностей:

Изменение размеров и формы (нецилиндричность, неплоскостность и т.д.) поверхностей деталей происходит в результате их изнашивания.

Изменение взаимного расположения поверхностей (неперпендикулярность, несоосность и т.д.) происходит:

Физико-механические свойства материала поверхностей деталей трансформируются по причине нагрева их в процессе работы или износа упрочненного поверхностного слоя и проявляется в снижении твердости.

Нарушение целостности поверхностей деталей происходит под воздействием коррозионными, эрозионными или кавитационными поражениями.

Коррозионные повреждения (сплошные окисные пленки, пятна, раковины и т.д.) появляются вследствие химического или электрохимического взаимодействия металла детали с коррозионной средой.

Чаще всего в реальных условиях мы имеем сочетания дефектов. Большое значение имеют размеры дефектов при выборе способа и технологии восстановления.

Величина дефектов — количественная характеристика отклонения фактических размеров и (или) формы деталей и их поверхностей от номинальных значений. Выделяется три группы размеров дефектов:

Как ремонтировать автомобиль

В процессе эксплуатации автомобилей

и дорожных машин в них возникают

различные дефекты, которые, развиваясь

работоспособности и потребность

Дефекты деталей по месту расположения можно подразделить на локальные (трещины, риски и т.д.), дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.), дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.). Данное местонахождение дефекта может быть внутренним (глубинным) и наружным (поверхностным и подповерхностным).

По возможности исправления дефекты классифицируют на устраняемые и не устраняемые. Устраняемый дефект технически возможно и экономически целесообразно исправить. В противном случае это неустраняемый дефект. По отражению в нормативной документации дефекты делят на скрытые и явные.

Скрытый дефект — дефект, для выявления которого в нормативной документации не предусмотрены необходимые правила, методы и средства контроля. В противном случае это явный дефект.

По причинам возникновения дефекты подразделяют на конструктивные, производственные, эксплуатационные.

Конструктивные дефекты деталей — это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции. Причины таких дефектов — ошибочный выбор материала изделия, неверное определение размеров деталей, режима термической обработки. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования.

Производственные дефекты деталей — несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Производственные дефекты возникают в результате нарушения технологического процесса при изготовлении или восстановлении деталей.

Эксплуатационные дефекты деталей — это дефекты, которые возникают в результате изнашивания, усталости, коррозии деталей, а также неправильной эксплуатации.