Что такое дисперсионное твердение

Дисперсионное твердение стали

Дисперсионное твердение стали

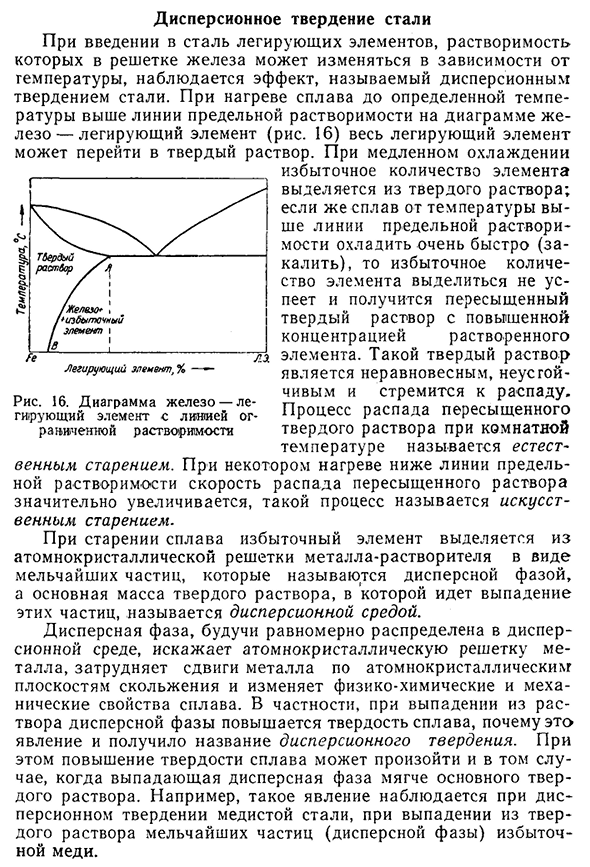

Диаграмма железо-легирующим элементом с ограниченной растворимостью Когда сплав охлаждается (перегревается) очень быстро от температуры выше предела растворимости, избыточное количество элемента не заметно и получается пересыщенный твердый раствор с повышенной концентрацией растворенных элементов. Такие твердые растворы неустойчивы в неравновесном состоянии и имеют тенденцию к распаду.

Процесс разложения пересыщенного твердого раствора при комнатной температуре называется естественным старением. Людмила Фирмаль

Если его нагревать ниже предела растворимости, то скорость разложения пересыщенного раствора значительно возрастет. Этот процесс является Старение вен. По мере старения сплава избыточные элементы высвобождаются из атомно-кристаллической решетки металлического растворителя в виде мельчайших частиц, называемых дисперсионной фазой, а большая часть твердого раствора, в котором эти частицы осаждаются, называется дисперсионной средой.

Дисперсная фаза равномерно распределяется в дисперсионной среде, искажая атомно-кристаллическую решетку металла, затрудняя сдвиг металла вдоль плоскости атомно-кристаллического скольжения и изменяя физико-химические и механические свойства металла. alloy. In в частности, это явление называют дисперсионным упрочнением, поскольку при осаждении дисперсной фазы из раствора твердость сплава снижается increases.

Без этой связи дисперсионное упрочнение не наблюдается. Например, фазовое разделение мельчайших неметаллических включений (оксидов, сульфидов и др.) вызывает деформацию решетки железа на границе раздела фаз, так как неметаллическая фаза не имеет когерентной связи с атомной кристаллической решеткой основной металлической среды, и такие частицы не диспергируются, но и не подвергаются дисперсионному упрочнению. Поскольку дисперсионное упрочнение связано с диффузионным процессом, время нагрева (время старения)

сплава оказывает существенное влияние на эффект диспергирования hardening. Людмила Фирмаль

In во многих случаях длительное нагревание при низких температурах дает тот же эффект, что и эффект, полученный за короткое время при высоких температурах. Дисперсионное упрочнение композитной легированной стали с несколькими легирующими элементами часто проявляется в совершенно иной форме, чем у Стали с одним легирующим элементом, поскольку дополнительные легирующие элементы увеличивают или уменьшают растворимость основных элементов, вызывающих дисперсионное упрочнение, тем самым увеличивая или уменьшая эффект.

Например, если дополнительные легирующие элементы снижают растворимость основных растворимых элементов, то эффект дисперсионного упрочнения сплава будет возрастать, и наоборот. Если дополнительные элементы повышают растворимость основного элемента или связываются с нерастворимыми соединениями, они могут уменьшить его действие или даже полностью разрушить дисперсионное отверждение.

Дисперсионное упрочнение часто связывают с обычными процессами термической обработки, например при закалке и отпуске быстрорежущих сталей, медьсодержащих сталей и др., и оказывает очень существенное влияние на свойства термообработанного Steels. As самостоятельная операция термической обработки, дисперсионного упрочнения (старения) часто применяется для улучшения магнитных свойств некоторых ферритных сплавов и повышения их прочности при высоких температурах, например аустенитных сталей.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Дисперсионное твердение – эффективное направление синтеза конструкционных сплавов

Настоящая статья подготовлена специально для широкого круга конструкторов и технологов машиностроения, металлургов и металловедов с целью напомнить о существовании особой группы металлических сплавов – дисперсионно твердеющих (стареющих), особенностях их изготовления, тонкой структуре и свойствах. Речь пойдет о цветной металлургии, а еще точнее, – о медных низколегированных тепло– и электропроводных жаропрочных сплавах. Этот акцент сделан по нескольким причинам.

Во–первых, дисперсионно твердеющие сплавы – это классические наноструктурные или нанофазные материалы, которые были открыты более сотни лет назад (1906 год). Фазовые выделения в этих сплавах до недавнего времени измеряли в ангстремах (величина, на порядок меньше нанометра), а другие структурные составляющие или толщину объектов (покрытий) – в микрометрах или их долях. Правда, нанометр проще выговаривать, чем ангстрем. Это, наверно, так.

Во–вторых, имеется солидный опыт синтеза дисперсионно твердеющих сплавов, успешно эксплуатируемых на протяжении десятков лет вплоть до настоящего времени, что, учитывая современный уровень отечественной промышленности, говорит о многом.

В–третьих, разработаны новые материалы, свойства которых хотелось бы показать, решительно отвергая довольно широко озвученное мнение некоторых известных «специалистов» о бесперспективности синтеза новых металлических материалов на основе использования ранее известных теоретических основ и методов упрочнения.

Рис. 1. Классификация наноматериалов по структуре.

В–четвертых, хотелось бы возразить автору статьи [1] что нельзя до бесконечности рассуждать о классификации наноматериалов, при этом путая принадлежность конструкционных материалов к различным группам. Так и хочется упомянуть фразу из когда-то популярного анекдота: «. делом нужно, наконец, заниматься. Делом. ».

Структурной классификации наноматериалов, приведенной на рис. 1, вполне достаточно для полного представления о всех принципиальных их вариантах [2].

В цветной металлургии наиболее широко проводятся исследования и уже достигнуты ощутимые результаты в этой области в основном на меди, алюминии и композициях на их основе, будь то модельные материалы или реальные изделия.

Миниатюризация или даже возможность создания новых совершенных изделий, приборов, устройств с применением наноструктурных материалов, обладающих заданным сочетанием свойств, – важнейшая решаемая проблема современной промышленности, но далеко не единственная.

В настоящее время практически ни одним из перечисленных выше «наноприемов», кроме дисперсионного твердения, нельзя решить проблему крупногабаритных или длинномерных изделий. К ним относятся кристаллизаторы непрерывного литья и бандажи для получения прутков и проволоки совмещенным методом литья и прокатки, а также аморфных и нанокристаллических лент; электроды и контрэлектроды некоторых типов для контактной и стыковой сварки; радиаторы и составные теплообменные части реактивных двигателей; жаропрочные проводники электрического тока и кабели, износостойкие троллеи и т.д. Сюда же можно отнести и реставрацию изделий машиностроения с применением оплавления присадочных материалов и любую сварку плавлением. Дело в том, что наплавка или сварка сразу же меняют сформированную наноструктуру на литую, со всеми известными ее издержками.

Остаются за пределами многих из перечисленных «наноизысков» и проблемы повышения качества и рентабельности производства проката на заводах ОЦМ. Например, горячая прокатка высокооловянных бронз и холодная – алюминиевых.

В плане решения ряда насущных технологических и металловедческих проблем разработаны технологии, совмещающие горячую пластическую деформацию с закалкой и старение с тепловой деформацией или с кратковременным нагревом под пайку, рабочая температура которой превышает таковую для обычного старения [3]. Для низколегированных медных сплавов реализуется теория необходимости создания многофазных дисперсионно твердеющих сплавов, где каждая из образующихся при кристаллизации и распаде пересыщенного твердого раствора фаз «несет ответственность» за свою температурную область их упрочнения (эстафетное или каскадное упрочнение). Отсюда повышение жаропрочности, температурно-временных параметров эксплуатации и некоторых других физических и механических свойств. Подобное касается как конструкционных, так и проводниковых сплавов (комплекс сплавов типа БрНХК – БрНХК(Ф), МН2,5КоКрХ, БрНХКМгЦр; комплекс сплавов типа БрКоКрХ; сплав БрХНбЦр и др.) [4,6].

В качестве еще одного примера эффективного решения сложной металловедческой и технологической проблемы можно привести следующий. Хорошо известно [5,6], что огневые стенки камер сгорания реактивных двигателей во многих случаях изготавливаются из медного теплопроводного сплава – хромовой бронзы БрХ0,8, которая, как показали испытания, не удовлетворяет требованиям, предъявляемым для нового, более совершенного двигателя. Эта проблема решалась путем синтеза сложного по составу теплопроводного жаропрочного медного сплава, макроструктура которого в литом состоянии показана на рис. 2, а сравнительные определяющие свойства двух материалов приведены в табл. 1.

Рис. 2. Макроструктура слитков БрХ0,8 (1) и нового сплава (2), полученных в одинаковых условиях.

Таблица 1. Влияние отжига и термоциклирования на время до разрушения образцов при заданных температуре 600 0 С и напряжении 60 МПа

| Режим обработки | Время до разрушения τ,мин | |

| БрХ0,8 | Новый сплав | |

| Исходный: режим пайки 970 0 С + 510 0 С, 2 ч | 62–82 | 663–890 |

| Исходный + отжиг при 600 0 С в течение 1,25 ч | 35–49 | 540–590 |

| Исходный + отжиг при 600 0 С в течение 10 ч | 12–18 | 480–535 |

| Исходный + 25 термоциклов 600↔100 0 С | разрушение | 365 |

| Циклы до разрушения от жесткости термоциклов | ||

| Исходный + термоциклирование 600↔100 0 С | 4–12 | 134–210 |

Также эффективно была решена проблема экологически чистых автомобильных медно-латунных радиаторов по программе «CuproBraze», когда синтез новой марки латуни и теплопроводного медного сплава после обработки по режиму пайки безсвинцовым сравнительно высокотемпературным припоем позволил достигнуть механических свойств, превышающих в 1,5 – 2 раза заданные техническим заданием.

Если в настоящее время рассуждать о перспективах применения и распространенности в промышленности машиностроения конструкционных материалов, будь они композитного или структурного (кристаллического) происхождения, объемные или функциональные, нужно в первую очередь озаботиться следующим:

Далее следует напомнить о принципиальных особенностях дисперсионно твердеющих сплавов.

Дисперсионно твердеющие сплавы – это особая группа сплавов, обладающая уникальной способностью упрочняться в результате термической обработки – закалки от высоких (предплавильных) температур с возможно быстрым охлаждением с целью образования пересыщенного твердого раствора с последующим его распадом в результате старения при температуре, составляющей примерно 0,5 от температуры закалки (рис. 3).

Первым обязательным и принципиальным условием, необходимым для проявления эффекта изменения свойств сплавов при дисперсионном твердении, является уменьшение растворимости одной фазовой составляющей в другой с понижением температуры (положение линии сольвус на диаграмме состояния – рис. 3).

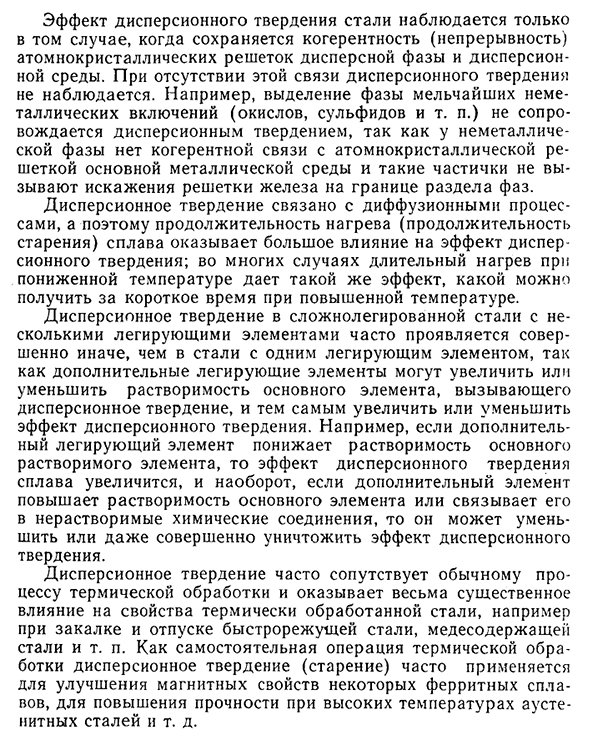

Рис. 3. Структура и технологические параметры производства дисперсионно твердеющих сплавов: 1–политермический разрез одной из характерных диаграмм; 2–нагрев под закалку и закалка; 3–холодная деформация; 4–нагрев на старение и старение; 5,6,7–охлаждение после старения в воде, на воздухе или с печью. Схема структуры: а–полностью когерентное выделение; б–частично когерентное выделение; в–некогерентное выделение.

В принципе старение применимо к любому сплаву, в котором может быть получен пересыщенный твердый раствор. Такой раствор стремится к самопроизвольному распаду – выделению из него избытка растворенного компонента. Процесс выделения является типичным диффузионным процессом, ускоряющимся с ростом температуры. Структурные изменения при старении проходят в несколько стадий. Вначале это кластеры, затем зоны Гинье-Престона (ГП), которые еще называют предвыделениями, гомогенно зарождающиеся и равномерно распределенные в зеренной структуре твердого раствора. Запись процесса распада пересыщенного твердого раствора в виде схемы: α → ГП → β′ → β указывает лишь на временную (при постоянной температуре) или температурную (при постоянной временной выдержке) последовательность появления разного типа выделений. Эту запись не следует трактовать так, что зоны ГП всегда превращаются вследствие перестройки решетки β′-фазу, а β′-фаза в β-фазу.

Другое более важное в практическом отношении условие когерентная связь между кристаллическими решетками выделений и матрицы (рис. 4), обеспечивающая высокие механические свойства сплава при старении. К сожалению, это условие выполняется лишь для ограниченного числа сплавов на медной основе и, следовательно, только у этих сплавов изменения свойств при старении достаточно велики для того, чтобы материалы имели практическое применение.

Кроме того, из-за сложных структурных соотношений, возникающих при когерентной связи выделений и матрицы, предсказать поведение сплавов при дисперсионном твердении очень трудно.

Считается, что основной причиной упрочнения при дисперсионном твердении являются упругие напряжения, создаваемые выделениями второй фазы. Заключительная стадия структурных изменений при старении –коагуляция выделений с потерей когерентности (образование частиц фаз –упрочнителей). В настоящее время точно установлено существование в начальной стадии выделения определенной ориентировки частиц и даже скоплений атомов растворенного элемента по отношению к матрице. Если эти выделения и скопления атомов, определенным образом ориентированные по отношению к матричной фазе, вызывают заметные изменения механических свойств в процессе выделения, то значит, они сохраняют когерентную связь с кристаллической решеткой матрицы (рис. 4).

Однако, одного только присутствия второй фазы, имеющей другой удельный объем, недостаточно для упрочнения. Оно в основном связано с развитием микроскопических внутренних напряжений, обусловленных локальной заменой атомов элемента–растворителя в кристаллической решетке атомами растворенного вещества, имеющими другой объем (рис. 3). С точки зрения теории дислокаций процесс можно представить как повышение сопротивления движению дислокаций в кристалле. Дислокации, перемещаясь в кристалле, встречают области кристалла, структура которых искажена за счет внутренних напряжений. Поэтому вместо того, чтобы проходить через такие области, дислокации при движении огибают районы с искаженной структурой и перемещаются по траектории, энергетически более выгодной. Таким образом, процесс упрочнения связан с дополнительной силой, необходимой для изгиба дислокаций.

Николаев А.К., профессор, д.т.н.,

журнал «РИТМ», апрель 2011 г.

Задайте нам свой вопрос и мы подробно расскажем о нашей продукции, услугах, рассчитаем стоимость и подготовим индивидуальное предложение!

Деформационное старение и дисперсионное твердение металлов

Эти процессы имеют много общих черт с точки зрения влияния на свойства металлов, и поэтому они часто рассматриваются как одно явление — старение.

Деформационное старение — это процесс изменения механических свойств холоднодеформированного металла после длительного вылеживания или кратковременных нагревов до 100—300 °С.

Определяющую роль при протекании деформационного старения играют диффузионные процессы. При комнатных температурах эффект деформационного старения может проявиться через очень длительное время (месяцы и годы), а при нагреве — за 0,5—2 ч.

Увеличение степени предварительного наклепа (пластической деформации) с последующим старением приводит к повышению характеристик прочности и снижению характеристик пластичности и ударной вязкости, причем это изменение затухает при деформации, равной — 10 %.

При пластическом деформировании сталей перлитного класса скольжение возникает в первую очередь в ферритных зернах, поэтому малоуглеродистые стали наиболее склонны в деформационному старению, так как в последних имеется большое количество структурно свободного феррита. Как установлено, процесс деформационного старения может протекать и при отсутствии структурно свободного феррита в стали за счет феррита, входящего в состав перлита.

В котлостроении в основном используются стали с низким содержанием углерода, и при изготовлении многих деталей паровых котлов (например, при гибке труб) металл получает значительную пластическую деформацию в холодном состоянии без последующей термической обработки. Если такие детали предназначены для работы в температурной области 200—300 °С, то следует иметь в виду, что в них проявится процесс деформационного старения и произойдет значительное снижение ударной вязкости.

Деформационное старение является результатом взаимодействия дислокаций между собой и с растворенными путем внедрения атомами.

Дисперсионным твердением называется процесс упрочнения быстро охлажденного сплава в результате его последующего нагрева Дисперсионное твердение может развиваться только в сплавах, а не чистых металлах, так как оно обусловлено образованием и выпадением из твердого раствора вторичных фаз. В сталях вторичными фазами являются карбиды и интерметаллические соединения.

Если нагретый сплав алюминия с 4% меди медленно охлаждать, то при температуре 500 °С из твердого раствора начинается выпадение химического соединения CuAl2 и при комнатной температуре твердый раствор окажется почти свободным от меди. Твердость медленно охлажденного сплава незначительна (400 Мн/м2).

При быстром охлаждении этого сплава с температуры 500 °С (закалка) выделения CuAl2 из твердого раствора «е успевает произойти, поэтому последний оказывается пересыщенным медью. Твердость сплава, измеренная непосредственно «с после закалки, составляет 600 Мн/м2, а через 24 ч — 800 Мн/м2. Это повышение твердости связано с изменением кристаллической структуры сплава. Рентгеноанализ показывает, что в закаленном сплаве начинается перемещение атомов меди, которые собираются на отдельных гранях кристаллической решетки.

Размеры атома меди меньше, чем у атома алюминия, поэтому медные пластинки имеют малый удельный объем по сравнению с удельным объемом твердого раствора. Это приводит к возникновению внутренних натяжений на границах пластинчатых образований меди. Если учесть, что суммарная поверхность выделенных пластинок меди огромна, то внутренние натяжения вызывают значительное упрочнение всего объема сплава.

При нагревах сплава на 100—150 °С выделение меди из твердого раствора интенсифицируется и пластинки становятся толще, что приводит к увеличению прочности сплава. Нагрев сплава до 200 °С приводит к изменению структуры и дальнейшему росту внутренних напряжений, которые вызывают пластический сдвиг на границе, в результате которого связь между структурами нарушается и происходит выделение из твердого раствора кристаллов CuAl2. Выделившиеся кристаллы CuAl2 сначала настолько мелки, что они обнаруживаются микроскопом только после коагуляции. Рентгеноанализом выпадение кристаллов CuAl2 фиксируется на более ранней стадии процесса.

Выделение кристаллов CuAl2 сопровождается разупрочнением сплава. Таким образом, повышение характеристик прочности (и твердости) при дисперсионном твердении имеет место в первый период этого процесса, когда происходят выпадение вторичных фаз и образование промежуточных структур. Образование конечных структур, свойственных сплаву при его медленном охлаждении, вызывает разупрочнение.

Твердые растворы аустенита при изотермическом распаде после значительного разупрочнения вновь упрочняются. Причиной вторичного упрочнения является выделение из твердого раствора нескольких фаз, время выделения которых не совпадает.

Процесс дисперсионного твердения в сталях происходит значительно сложнее, чем в сплаве алюминия с медью. У сталей выпавшая новая фаза метастабильна, так как в процессе укрупнения кристаллическая структура ее меняется. По данным Г. В. Курдюмова и И. П. Арбузова, кристаллическая решетка карбидов, выпадающих при низкотемпературном отпуске закаленной стали, отличается от кристаллической решетки цементита (Fe3C).

Дисперсионное твердение может развиваться в процессе длительной работы деталей, работающих при высоких температурах, например в аустенитных сталях, которые для получения однородного аустенита подвергаются термической обработке—аустенизации (закалке на аустенит), заключающейся в быстром охлаждении стали, нагретой до 1050—1150 °С. При нагреве до указанных температур легирующие элементы, образующие твердые растворы замещения и внедрения, а также большинство карбидов растворяются в у-железе. Быстрое охлаждение делает у-твердый раствор пересыщенным, поэтому при рабочих температурах происходит выделение из твердого раствора карбидов или интерметаллических соединений.

Если вторичные фазы достаточно мелкодисперсны и равномерно распределены по всему объему стали, то создается максимальное упрочнение металла и повышается сопротивление пластическому деформированию. Однако при коагуляции выпавших фаз начинается процесс разупрочнения («перестарения»). Поэтому иногда целесообразно, чтобы в результате термической обработки выпадение вторичных фаз не заканчивалось, а происходило во время работы детали, что позволит увеличить период времени до наступления перестарения.

Процесс дисперсионного твердения может иногда привести к нежелательным результатам. Концентрация примесей на границах зерен сталей выше, чем в теле зерна, и, кроме того, вследствие более легкого протекания пропроцессов диффузии и самодиффузии образование новой фазы происходит в первую очередь в пограничных зонах.

При коагуляции частиц выпавшей фазы на границах зерен может образоваться пленка хрупкой составляющей, благодаря чему произойдет снижение пластичности, а особенно — ударной вязкости.

Качественный ПВД пакет доступен для заказа при переходе по ссылке. ПВД пакеты для различных сфер применения.

Дисперсионно – твердеющие стали

Лекция № 14. Высокопрочные стали

К высокопрочным сталям относятся стали, временное сопротивление которых sв ³ 1600 МПа. Стали с s0,2 ³ 2000 МПа называют сверхвысокопрочными.

Высокопрочные стали применяют в изделиях, для которых важно уменьшение массы при сохранении высокой прочности: высокопрочные болты и крепежные изделия, стальные тросы, высокоскоростные роторы, валы и многие другие детали машин и механизмов. Высокопрочные стали используют в космической, ракетной, авиационной технике, а также в ряде отраслей приборостроения.

Получение сталей высокой прочности неизбежно ведет к понижению характеристик пластичности и, прежде всего, сопротивления хрупкому разрушению. Поэтому надежность стали в конструкции (изделии) может быть охарактеризована конструктивной прочностью – комплексом механических свойств, находящихся в корреляции с эксплуатационными условиями работы изделий. Для большинства конструкционных высокопрочных сталей такими параметрами конструктивной прочности являются: предел текучести (s0,2) и параметр вязкости разрушения (трещиноустойчивости) – КIC.

Высокопрочные стали при необходимой прочности должны иметь достаточные пластичность, сопротивление динамическим нагрузкам, ударную вязкость, усталостную прочность, а для ряда изделий и хорошую свариваемость.

В высокопрочном состоянии изделия крайне чувствительны к различным концентраторам напряжений как внешним (выточки, острые переходы, отверстия с малым радиусом и т.д.), так и к внутренним (неметаллические включения), поэтому большое значение имеет чистота стали по неметаллическим включениям.

При выплавке высокопрочных сталей применяют чистые шихтовые материалы, специальные методы выплавки, повышающие чистоту стали по неметаллическим включениям, газам и вредным примесям, такие как электрошлаковый переплав, вакуумные способы плавки и др., которые повышают пластичность стали.

Получение высокопрочного состояния связано с получением метастабильной структуры с высоким уровнем микроискажений, высокой плотностью дефектов кристаллического строения и повышенной склонностью к протеканию диффузионных процессов. Это необходимо учитывать при осуществлении технологических операций на изделиях из высокопрочных сталей, при которых возможно насыщение детали водородом (например, электролитическое травление)и появление водородной хрупкости.

При временном сопротивлении более 1600 МПа появляется склонность к замедленному разрушению образцов с трещиной. Повышение содержания углерода резко увеличивает склонность высокопрочных сталей к замедленному разрушению при контакте с водой. Также высокопрочные стали склонны к хрупкости при контакте с расплавленными легкоплавкими металлами.

Способы получения высокопрочных сталей:

— закалка на мартенсит с низким отпуском (300 – 350 о С) и вторичное твердение в интервале температур 500 – 650 о С.

— волочение сталей со структурой тонкопластинчатой феррито – карбидной смеси;

— получение сталей со структурой сверхмелкого зерна и др.

К высокопрочным сталям относятся пружинные, большинство мартенситно – стареющих, а также стали со структурой метастабильного аустенита.

Легированные низкоотпущенные стали

Стали этой группы подвергаются термической обработке, заключающейся в закалке и низком отпуске. После прохождения данного вида термической обработки стали имеют высокие значения временного сопротивления (³ 1700 МПа) и предела текучести (³ 1500 МПа) при достаточно высоких значениях пластичности (относительное удлинение и сужение).

Однако конструктивная прочность низкоотпущенных легированных сталей обычно понижена из – за повышенной чувствительности к надрезам вследствие низкого сопротивления хрупкому разрушению. При выборе рационального легирования и режимов отпуска низкоотпущенной стали необходимо учитывать развитие в интервале 200 – 300 о С явления необратимой отпускной хрупкости (отпускная хрупкость I рода), сопровождающегося значительным падением ударной вязкости. В связи с этим отпуск высокопрочной стали проводят при температурах ниже провала ударной вязкости (если при этом общая пластичность стали не слишком низка), или чаще при температурах выше провала ударной вязкости, т.е. выше 300 о С. Роль легирования при этом заключается в повышении устойчивости мартенсита к отпуску (необходимо получить высокие прочностные свойства при возможно более высоких температурах отпуска), обеспечении необходимой прокаливаемости, повышении сопротивления хрупкому разрушению.

Углерод наиболее сильно упрочняет мартенсит, однако понижает хрупкую прочность стали. В связи с этим содержание углерода в высокопрочной стали, обрабатываемой путем закалки на мартенсит и последующего низкого отпуска, должно быть невысоким (не превышать 0,3 – 0,4 %).

При легировании высокопрочной стали рекомендуется не слишком снижать температуру МН, так как при этом растут закалочные напряжения и увеличивается количество остаточного аустенита.

Основными легирующими элементами, применяемыми для высокопрочных сталей, являются: хром, молибден, вольфрам, ванадий, а также кремний.

При легировании высокопрочных сталей карбидообразующими элементами рекомендуется использовать легирующие элементы, карбиды которых более легко растворяются при нагреве под закалку, так как оставшиеся нерастворенные карбиды значительно снижают хрупкую прочность низкоотпущенной стали, а излишне высокие температуры аустенитизации нежелательны, т. к. при этом укрупняется зерно и снижается ударная вязкость. Полезным является легирование высокопрочной стали никелем и кобальтом, так как никель повышает вязкость стали.

В некоторых высокопрочных сталях высокий комплекс механических свойств достигается благодаря получению дисперсных нитридных фаз. Эти стали легируют азотом (0,02 – 0,04%) и нитридообразующими элементами. Нитриды ванадия VN и алюминия – AlN обеспечивают при нагреве под закалку мелкозернистую структуру стали, а растворенный в аустените азот значительно увеличивает ее прокаливаемость. Стали 35Х2АФ и 40Х2АФЕ обеспечивают после закалки и низкого отпуска высокий комплекс свойств в сечениях до 50 мм.

В таблице 1 приведены составы и свойства некоторых высокопрочных низкоотпущенных сталей.

Среднее содержание основных элементов, %

Вязкость разрушения высокопрочных низкоотпущенных сталей с мартенситной структурой, в основном, определяется прочностью границ действительного аустенитного зерна, в то время как характеристики прочности в большей степени связаны с размерами мартенситных пакетов, строением мартенсита, наличием других фаз (остаточного аустенита, феррита).

С увеличением размера зерна ударная вязкость высокопрочных сталей со структурой отпущенного мартенсита падает, однако вязкость разрушения изменяется по кривой с минимумом при диаметре зерна 10 – 15 мкм. Поэтому наиболее рациональный путь повышения конструктивной прочности – это получение сталей со сверхмелким зерном – менее 10 мкм. Для повышение величины вязкости разрушения может применяться повышение температуры аустенитизации, что существенно повышает вязкость разрушения, за счет растворения сегрегаций примесных атомов по границам аустенитного зерна. Однако, ударная вязкость при этом будет понижаться.

Повышение чистоты стали по неметаллическим включениям повышает усталостную прочность и пластичность стали.

Применение способов выплавки, снижающих количество сульфидов (электро-шлаковый переплав) или содержания газов – азота, водорода и оксидов (вакуумно – дуговой переплав, вакуумно – индукционный переплав) повышает усталостную прочность низкоотпущенной стали значительно больше, чем высокий отпуск.

Содержание вредных примесей серы и фосфора в высокопрочной низкоотпущенной стали должно быть минимальным. Особенно вредно влияние фосфора, интенсивно понижающего хрупкую прочность стали. Сера существенно понижает характеристику вязкости разрушения. Кроме того сера и фосфор, а также углерод ухудшают свариваемость стали.

Высокие прочностные свойства в сочетании с достаточной пластичностью и вязкостью могут быть достигнуты и после обработки легированных сталей на нижний бейнит. Содержание углерода в таких сталях обычно составляет 0,3 – 0,5 %, кремния – до 2 % и более. Основными композициями легирующих элементов являются: Cr – Si, Cr – Si – V, Cr – Si – Mn – V, Cr – Si – Ni – Mo – V.

Термическая обработка высокопрочных сталей на нижний бейнит состоит из изотермической закалки и отпуска.

К недостаткам низкоотпущенных высокопрочных сталей относится большая чувствительность к действию различных сред: водородная хрупкость, возникающая при травлении и гальванических покрытиях, хрупкость при контакте с водой, металлическими расплавами и т.д.

Низкоотпущенные высокопрочные стали склонны к анизотропии свойств. Кроме того, после низкотемпературного отпуска прочностные свойства таких сталей могут резко падать, если температура изделий окажется выше температуры отпуска.

Дисперсионно – твердеющие стали

Для изготовления высокопрочных изделий с высокой устойчивостью к повышенным температурам эксплуатации используют стали со вторичным твердением. Эффект вторичного твердения при отпуске закаленных на мартенсит сталей основан на выделении специальных карбидов в интервале температур 550 – 650 о С. При этом повышаются прочностные характеристики стали и падают пластичность и вязкость. Возрастание прочности и твердости сталей при вторичном твердении происходит при определенной объемной доле выделяющихся карбидов.

Содержание углерода в дисперсионно – твердеющих сталях не должно превышать 0,3 – 0,4 %. Более высокие содержания углерода значительно понижают пластичность высокопрочной стали.

Развитие вторичного твердения высокопрочных сталей наблюдается при различном содержании легирующих элементов: хром – более 6%; молибден – более 1 %; ванадий – более 0,5 %. При комплексном легировании высокопрочной стали хромом, молибденом и ванадием, существенный пик вторичной твердости достигается примерно при содержании в стали 5 % хрома, 1 – 2 % молибдена и 0,5 % ванадия. В этом случае эффект упрочнения обусловлен выделением дисперсных карбидов Me7C3, Cr23C6, Mo2C, VC. Наибольшая роль в упрочнении принадлежит карбидам молибдена и ванадия.

Сравнительная роль легирующих элементов в высокопрочных легированных хромом, молибденом и ванадием сталях состоит: в повышении склонности к образованию карбидов; увеличении устойчивости против роста и перестаривания карбидов; повышении температуры максимума вторичного твердения; замедлении процессов перестройки и аннигиляции дислокаций в мартенсите при отпуске.

Хром и молибден, переведенные в аустенит при нагреве под закалку, обеспечивают высокую прокаливаемость стали, а частично нерастворимые при нагреве карбиды ванадия сдерживают рост зерна и обеспечивают получение мелкозернистой стали.

Карбид молибдена Mo2C сравнительно легко растворяется в аустените в больших количествах при относительно невысоких температурах (950 – 1000 о С), содержание ванадия более 0,5% нежелательно, так как приводит к чрезмерному образованию карбидов ванадия и связанному с этим снижению вязкости и пластичности.

Высокопрочные стали с эффектом вторичного твердения также легируют кремнием, который повышает интенсивность вторичного твердения, однако он одновременно ускоряет перестаривание, поэтому его содержание ограничивается 0,7 – 1,0 %. Небольшие добавки ниобия – 0,1 – 0,2 % способствуют получению мелкозернистой стали.

При 5 % хрома и 1 – 2 % молибдена сталь прокаливается насквозь в весьма больших сечениях (до 200 – 300 мм). в тех случаях, когда изделия имеют небольшое сечение целесообразно снижать содержание хрома до 3%.

Химический состав и механические свойства некоторых высокопрочных сталей с эффектом вторичного твердения приведены в таблице 2.

Содержание элементов (среднее), %

Такие стали обычно подвергают закалке от температур 1000 – 1050 о С, что обеспечивает перевод части карбидной фазы в твердый раствор. Однако зерно аустенита при этом остается мелким, так как около половины карбидов ванадия и почти целиком карбиды ниобия остаются нерастворимыми. Отпуск дисперсионно – твердеющих высокопрочных сталей обычно проводят при температурах несколько выше максимума прироста прочностных свойств – при 600 – 650 о С в области некоторого перестаривания, что повышает пластичность и вязкость, так как при максимальном развитии вторичного твердения наиболее интенсивно падает ударная вязкость стали.

Одним из важных достоинств дисперсионно – твердеющих сталей является сохранение высокой устойчивости против отпуска и, следовательно, высокие механические свойства при повышенных температурах эксплуатации. Дисперсионно – твердеющие высокопрочные стали могут быть использованы для работы при температурах до 500 – 550 о С.

Особенностью сталей данной группы является отсутствие в ряде случаев четко выраженной температурной границы хрупко – вязкого перехода. Резко выраженный порог хладноломкости наблюдается только после отпуска при 650 о С.

Для высокопрочных дисперсионно – твердеющих сталей характерна также высокая чувствительность к надрезам и неметаллическим включениям. Применение более чистых шихтовых материалов и качественных методов выплавки (вакуумная плавка) позволяют существенно повысить пластичность высокопрочных сталей и надежность изделий.

Термомеханическая обработка

Легирование высокопрочных сталей, обрабатываемых путем НТМО, должно обеспечить область температур достаточной устойчивости переохлажденного аустенита для проведения деформации аустенита без начала его распада на феррито – карбидную смесь. Кроме того, легирование стали должно также обеспечить достаточную прокаливаемость изделий в разных сечениях. Область высокой устойчивости метастабильного аустенита должна быть достаточно широкой и по температуре, так как деформация всегда осуществляется в некотором интервале температур (обычно 550 – 650 о С). Для получения высокой прочности степень деформации при НТМО должна составлять 60 – 75 %.

Прирост прочностных свойств тем больше, чем выше степень деформации и ниже ее температура. Пластичность стали достигает наиболее высоких значений лишь при температуре деформации выше 500 – 550 о С.

Углерод в стали, подвергнутой НТМО, повышает временное сопротивление и предел текучести и понижает пластичность. После степени деформации

90 % в стали с 3,0 % Cr прирост временного сопротивления и предела текучести при НТМО составляет около 550 МПа и приблизительно постоянен во всем интервале концентраций.

Причиной упрочнения стали при НТМО является измельчение мартенситных пластин, выделение дисперсных карбидов из аустенита при деформации, которые закрепляют дислокации, высокая плотность дислокаций в мартенсите, унаследованная из деформированного аустенита и др.

Как правило, легированный аустенит при температурах деформирования 550 – 650 о С обладает большой устойчивостью, в нем не происходит рекристаллизации, а возврат развивается в очень малой степени.

Низкотемпературной термомеханической обработке можно подвергать практически все легированные конструкционные стали с достаточной степенью устойчивости переохлажденного аустенита. Благоприятно легирование стали кремнием, а также молибденом, которые повышают устойчивость аустенита к возврату после деформации, кроме того кремний способствует сохранению прочностных свойств при отпуске. Легирование никелем повышает ударную вязкость стали после НТМО. Содержание углерода в стали, обработанной путем НТМО, может быть понижено (если при этом обеспечивается необходимый уровень прочности) для повышения пластичности и вязкости. Стали, обработанные НТМО, обладают большей устойчивостью при отпуске по сравнению с обычными закаленными сталями.

Для сталей, подвергнутых НТМО, характерна повышенная усталостная стойкость.

Основным недостатком сталей, упрочненных НТМО, являются пониженные значения вязкости разрушения, большая чувствительность к концентраторам напряжений. Имеется и ряд технологических трудностей осуществления НТМО: большие усилия деформации, интенсивный износ оборудования и др., это ограничивает возможности применения данного способа.

Значительно более высоких значений конструктивной прочности (высокие значения прочностных свойств и вязкости разрушения) можно достичь при высокотемпературной термомеханической обработке (ВТМО). В случае оптимального режима ВТМО в сталях повышается ударная вязкость, понижается порог хладноломкости, растет сопротивление усталостному разрушению, понижается чувствительность к концентраторам напряжений, растут характеристики вязкости разрушения.

Комплекс механических свойств, получаемый при ВТМО, зависит от соотношения процессов упрочнения (горячий наклеп) и разупрочнения (динамический возврат (динамическая полигонизация) и динамическая рекристаллизация) при горячей деформации стали и последеформационной выдержки. Высокий комплекс механических свойств при ВТМО получается при развитии в процессе горячей деформации динамической полигонизации (динамического возврата) с формированием наиболее развитой субструктуры в аустените, а затем в мартенсите. При развитии динамической рекристаллизации значительного разупрочнения стали не происходит, так как вследствие продолжения пластической деформации рекристаллизованные зерна снова упрочняются. Прочностные свойства стали при ВТМО растут с увеличением степени деформации и понижением температуры деформирования.

Последеформационные выдержки при ВТМО снижают прочностные свойства стали (sВ и s0,2), при этом статическая пластичность меняется в меньшей степени, чем вязкость разрушения. Для кремнистых сталей 40С2Х и 60С2Х наиболее высокие значения прочностных свойств и вязкости разрушения достигаются при закалке сразу после деформации. В том случае применения больших степеней деформации при ВТМО параметр вязкости разрушения – КIC обнаруживает большую зависимость от последеформационной выдержки. Однако обычно даже после значительных последеформационных выдержек (600 с) кремнистые стали, обработанные ВТМО, сохраняют более высокий комплекс механических свойств, чем после обычной термической обработки (закалка и отпуск).

Структурное состояние, созданное при ВТМО, обладает значительной стабильностью и может сохраняться при повторной термической обработке (закалке и отпуске), при этом сохраняется высокий комплекс механических свойств стали (эффект наследственности).

Значительно снижают скорость разупрочнения при горячей деформации и последеформационной выдержке карбидообразующие элементы: хром, молибден, вольфрам, ванадий и ниобий, что обусловлено замедлением диффузионных процессов. Микролегирование стали РЗМ, а также цирконием и бором, повышает устойчивость созданной при ВТМО субструктуры вследствие адсорбции легирующих элементов по границам зерен и в скоплениях дислокаций.

Интенсивность развития рекристаллизационных процессов снижается с увеличением размера аустенитного зерна. Однако чрезмерно большое аустенитное зерно нежелательно вследствие уменьшения горячей пластичности и увеличения опасности образования трещин при горячей пластической деформации.

Оптимальный интервал температур деформирования (и степени деформации) при ВТМО зависит от уровня легирования, определяющего степень развития горячего наклепа, рекристаллизационных процессов и рост зерна аустенита. Так, для кремнистых сталей (

2,0 % Si; 0,4 – 0,7 % C) повышение температуры деформации с 900 до 1000 о С повышает пластичность стали после горячей деформации, закалки и низкого отпуска, в то время как для хромомарганцевых сталей (50ХГ) повышение температуры деформирования до 1000 о С не повышает, а для стали 70 ХГ резко снижает пластичность. Это объясняется тем, что хромомарганцевых сталях повышение температуры деформирования до 1000 о С приводит к интенсивному развитию процесса рекристаллизации и росту зерна, а в кремнистых сталях при этих температурах наблюдаются лишь начальные стадии рекристаллизации, формирующие благоприятную субструктуру.

Аналогичным образом влияет и степень деформации при ВТМО. Если при больших степенях горячей деформации значительное развитие получает динамическая рекристаллизация, то при этом снижается как прочность так и пластичность стали. Для большинства высокопрочных сталей, упрочняемых путем ВТМО, оптимальная степень обжатия при правильно выбранной температуре деформирования составляет 25 – 40 %. При значительном легировании рекристаллизационные процессы могут не происходить даже при больших (75%) степенях деформации (например, для стали 47Х8В4). В этом случае в стали сохраняется горячий наклеп, процесс ВТМО во многом подобен НТМО, с сохранением высокой прочности и пониженной (а иногда и низкой) пластичности.

Процесс ВМТО при обработке высокопрочных сталей применяется для производства рессор, труб, сортового проката (прутки), буровых штанг и т.д.

Одним из способов получения высокопрочного состояния является деформационное старение мартенсита. Закаленная и низкоотпущенная сталь подвергается деформации с небольшой степенью 5 – 10 % и старению. Деформация на изделиях большего сечения может быть осуществлена волочением, однако более предпочтительным видом деформации является – гидроэкструзия – всестороннее сжатие жидкостью высокого давления, повышающая пластичность стали при обработке. В результате гидроэкструзии прирост временного сопротивления и предела текучести может составлять 300 – 500 МПа. Наиболее интенсивно характеристики прочности возрастают до степени деформации 3 – 4 %, а затем практически не увеличиваются.

Упрочнение при деформационном старении мартенсита обусловлено увеличением плотности дислокаций и их блокировкой высокодисперсной карбонитридной фазой.

Деформация мартенсита может осуществляться и после НТМО. В этом случае полезным может быть проведение деформации при НТМО с частичным распадом аустенита на нижний бейнит, что повышает пластичность стали. Например, на кремнистой стали 70С2ХА, подвергнутой путем НТМО прокатке на 60 %, со структурой мартенсита, нижнего бейнита и остаточного аустенита, дополнительная деформация на 100 % после отпуска при 200 – 300 о С повышает предел упругости на 300 – 400 МПа. При этом пластичность стали практически не изменяется.

Может быть применена и теплая деформация при температуре 100 – 300 о С мартенсита или отпущенного мартенсита, которая позволяет получить значения предела текучести

Дата добавления: 2018-06-27 ; просмотров: 1528 ; Мы поможем в написании вашей работы!