Что такое геометрическая точность станка

Что такое геометрическая точность станка

ГОСТ ISO 13041-1-2017

СТАНКИ ТОКАРНЫЕ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ И ТОКАРНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

Геометрические испытания станков с горизонтальным шпинделем для крепления заготовки

Numerically controlled turning machines and turning centres. Test conditions. Part 1. Geometric tests for machines with a horizontal work holding spindle

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ВНИИНМАШ) на основе официального перевода на русский язык англоязычной версии стандарта, указанного в пункте 5, который выполнен Публичным акционерным обществом «Экспериментальный научно-исследовательский институт металлорежущих станков» (ПАО «ЭНИМС»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 23 октября 2018 г. N 821-ст межгосударственный стандарт ГОСТ ISO 13041-1-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

Международный стандарт разработан Техническим комитетом ISO/TC 39 «Станки», подкомитетом SC 2 «Условия испытаний металлорежущих станков».

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

Введение

ISO 13041 имеет целью дать наиболее исчерпывающую информацию по геометрическим, позиционным, профильным, термальным и механическим испытаниям, которые могут выполняться для сравнения, подтверждения, приемки и других целей.

Настоящий стандарт со ссылками на соответствующие части ISO 230 устанавливает порядок испытаний металлорежущих станков, токарных центров и токарных станков с ЧПУ с/без задней (центрирующей) бабки, устанавливаемых отдельно или встроенных в гибкую производственную систему. ISO 13041 устанавливает также допуски и/или максимально приемлемые значения для результатов испытаний, соответствующих основному назначению и нормальной точности токарных центров и токарных станков с ЧПУ.

Настоящий стандарт также учитывает условия испытаний в соответствии с основными положениями, изложенными в [1], [3].

1 Область применения

Настоящий стандарт определяет условия геометрических испытаний токарных станков и токарных центров нормальной точности с числовым программным управлением (ЧПУ) и горизонтальным рабочим шпинделем, определение которых приведено в 3.1 и 3.2.

Настоящий стандарт устанавливает контрольные допуски, относящиеся к упомянутым выше испытаниям.

Настоящий стандарт разъясняет различные концепции или конфигурации и общие технические характеристики токарных станков с ЧПУ и токарных центров, а также представляет терминологию и обозначение управляемых осей (см. рисунок 1 и таблицу 1).

Настоящий стандарт рассматривает только подтверждение точности токарного станка или центра. Настоящий стандарт не применим ни к эксплуатационным испытаниям (например, на вибрацию, аномальный шум, заедание или проскальзывание движущихся компонентов), ни к проверке технических характеристик (например, скоростей, подач), каковые должны быть проведены до проверки точности.

2 Нормативные ссылки

Приведенные ниже стандарты необходимы в качестве приложения к настоящему стандарту*. Для датированных ссылок применимо только издание, опубликованное на сайте. Для недатированных ссылок последнее издание указанного стандарта (включая все изменения к нему).

ISO 3442:1991*, Self-centring chucks for machine tools with two-piece jaws (tongue and groove type); sizes for interchangeability and acceptance test specifications (Самоцентрирующие патроны для металлорежущих станков с кулачками из двух частей (соединенных по типу шипа или паза). Размеры, обеспечивающие взаимозаменямость и особенности приемочных испытаний)

* Заменен на ISO 3442-1:2005, ISO 3442-2:2005, ISO 3442-3:2007.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 станки токарные с числовым программным управлением (numerically controlled turning machine): Металлорежущие станки с числовым программным управлением, в которых главным движением является вращение обрабатываемого изделия напротив неподвижного режущего инструмента, а энергия резания обеспечивается самим изделием, а не инструментом.

3.2 токарный центр (turning center): Токарный станок с ЧПУ, оборудованный инструментом(ами) с механическим приводом и обеспечивающий вращение шпинделя для крепления заготовки вокруг оси.

3.3 режимы работы станка (machine modes of operation): Режимы работы станка с ЧПУ или устройств ввода данных, запись в которых интерпретируется как функция, которую следует выполнить.

3.3.1 ручной режим числового управления (manual mode of numerical control): Неавтоматический режим управления станком, при котором оператор осуществляет управление без использования запрограммированных числовых данных, например, нажатием кнопки или «джостиком».

3.3.2 режим ручного ввода данных (manual data input mode): Ввод в ЧПУ программных данных вручную.

3.3.3 режим отдельного блока (single block mode): Режим ЧПУ, при котором оператор по собственной инициативе осуществляет выполнение только одного блока программных данных.

3.3.4 автоматический режим (automatic mode): Режим ЧПУ, при котором станок работает в соответствии с программными данными до остановки программой или оператором.

4 Общие положения

4.1 Единицы измерения

4.2 Ссылки на ISO 230-1

Для применения настоящего стандарта необходимо следовать рекомендациям ISO 230-1, особенно по установке станков перед испытаниями, прогреванию шпинделя и других подвижных компонентов, описанию способов измерения и рекомендуемой точности испытательного оборудования.

В тех случаях, когда испытания проводятся в полном соответствии с рекомендациями ISO 230-1, в графе «Замечания. » формы G, приведенной в разделе 5, описаниям испытаний предшествуют ссылки на соответствующий раздел ISO 230-1.

4.3 Установка станка

Прежде, чем проводить испытания, станок должен быть установлен в соответствии с рекомендациями поставщика/производителя (см. 3.1 ISO 230-1).

4.4 Последовательность испытаний

Последовательность испытаний, представленная в настоящем стандарте, никоим образом не определяет практический порядок испытаний. В целях упрощения установки измерительных инструментов или приспособлений испытания можно производить в любом порядке.

Геометрической точности станков

Геометрическая точность, характеризующая качество изготовления и сборки станка, является необходимым условием достижения заданной точности обработки на станке.

Проверка геометрической точности включает в себя:

1. проверку точности базовых поверхностей;

2. проверку взаимного расположения базовых поверхностей.

3. проверка формы траектории движения исполнительных органов;

4. проверка соответствия перемещений исполнительного органа номиналу.

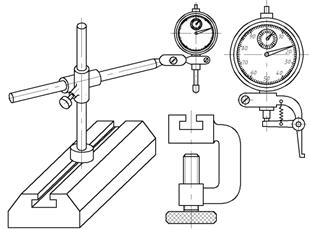

Индикаторы и миниметры.При испытании станков на точность рекомендуется использовать индикаторы нулевого класса точности с ценой деления шкалы 0,01 мм. Шкала индикатора должна быть достаточно большой (расстояние между ее штрихами не должно быть меньше 1 мм), что облегчает чтение показаний индикатора. Применять индикаторы с более мелкой ценой делений нецелесообразно, так как действительная точность показаний самого индикатора будет колебаться в пределах 1 — 1,5 делений его шкалы.

При отсутствии качественного индикатора с указанными данными или при необходимости проверки с более высокой, чем 0,01 мм, точностью следует применять миниметры.

Стойка и стержень индикатора или миниметра должны быть достаточно жесткими, так как измерительный прибор часто закрепляется на конце стержня, который, в свою очередь, зажат на верхнем конце стойки. Стойка индикатора должна надежно крепиться большой зажимной гайкой к массивной подставке (основанию). Во избежание погрешностей измерения, вызываемых вибрациями, перекосами или действиями опрокидывающих усилий, подставка должна иметь широкую опорную плоскость. Особенно надежными являются электромагнитные подставки.

В отдельных случаях стойка индикатора укрепляется не на подставке, а на струбцинке, которая может быть установлена и с помощью зажимного винта закреплена на любой достаточно жесткой выступающей части станка.

При измерениях в труднодоступных местах, где измерительный штифт индикатора нельзя установить в рабочее положение (например, при проверке биения отверстия), на шпинделе индикатора укрепляется специальный угловой рычажок.

Описанные средства крепления индикатора или миниметра, применяемые при проверке точности станков, показаны на рис.1.

Рис. 1 Инструменты для проверки геометрической точности станков:

(слева направо) индикатор в стойке, струбцинка, индикатор с угловым рычажком;

Поверочные линейки.При проверке точности станков, главным образом при проверке плоскостности и прямолинейности направляющих

Проверка плоскостности и прямолинейности поверхности направляющих с помощью линеек осуществляется тремя способами:

1. Поверочная линейка укладывается на проверяемую плоскость и возможные зазоры между ними замеряются щупом (этот способ применяется при сравнительно малоточных замерах).

2. Поверочная линейка укладывается на две одинаковые по высоте параллельные меры, установленные на проверяемую поверхность. Образовавшийся между контрольной гранью линейки и проверяемой поверхностью промежуток замеряется в различных местах по длине с помощью набора плоскопараллельных мер.

3. Способом проверки на краску или на блеск.

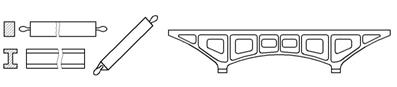

В промышленности применяются поверочные линейки следующих видов (рис.2):

а) линейки с параллельными сторонами (прямоугольного или двутаврового сечения);

в) угловые линейки-клинья (треугольного сечения)

Рис. 2. Поверочные линейки (слева направо): с параллельными сторонами прямоугольного и двутаврового сечения; угловые линейки-клинья; линейки мостики.

Поверочные уровни. Для проверки точности станков применяются два основных типа уровней: горизонтальные и рамные. Уровни используются для проверки горизонтальности, плоскостности, перпендикулярности оси к плоскости, взаимной перпендикулярности или параллельности нескольких плоскостей. Цена деления шкалы основной ампулы уровня должна быть 0,02—0,05 мм на 1000 мм. Наиболее удобным для проверки станков является уровень с ценой деления 0,04 мм на 1000 мм и расстоянием между двумя делениями на шкале ампулы не менее 2 мм. Длина уровня должна находиться в пределах 200—350 мм.

Щупы.Применяются для измерения величины зазоров между прилегающими друг к другу поверхностями деталей станков и для определения

отклонений от прямолинейности плоскостей направляющих станин,

Для проверки точности станков наиболее удобен щуп-набор № 3, предельная толщина пластин которого 0,03 и 0,5 мм, а длина 50 или 100 мм. Тонкие пластины щупов обладают сравнительно небольшой, прочностью и требуют осторожного обращения.

Контрольные оправки.Одним из наиболее часто применяемых при проверке станков инструментов являются контрольные оправки. Различают два вида контрольных оправок:

1. Оправки с цилиндрической тщательно отшлифованной контрольной частью и коническим хвостовиком (рис.3), изготовляемые из стали и термически обрабатываемые. Конический хвостовик этих оправок вставляется в конусное отверстие шпинделя станка. Длина цилиндрической контрольной части оправок 100 и 300 мм.

Рис.3. Контрольная оправка с коническим хвостовиком.

2. Оправки, имеющие цилиндрическую форму по всей длине и центровые отверстия на торцах, изготовляются из термически обработанной стали или чугуна, прошедшего естественное или искусственное старение. Оправки устанавливаются в центрах, их длина 300, 500 и 1000 мм.

Оправки любого вида должны быть изготовлены очень точно, наибольшее отклонение их рабочих поверхностей от цилиндрической формы не должно превышать 0,003 мм.

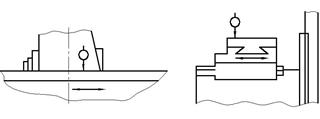

Фрезерных станков

Проверка осевого биения шпинделя. В отверстие шпинделя плотно вставить короткую оправку, торцовая поверхность которой перпендикулярна ее оси. Индикатор установить на столе станка так, чтобы его измерительный штифт касался центра торца оправки. Шпиндель привести в медленное вращение.

Допустимые отклонения:

0,01 мм при диаметре шейки шпинделя до 50 мм; 0,02 мм при диаметре шейки шпинделя от 50 до 80 мм; 0,03 мм при диаметре шейки шпинделя свыше 80 мм.

Проверка биения оси конического отверстия шпинделя.

Индикатор установить на столе станка так, чтобы его измерительный штифт касался цилиндрической поверхности контрольной оправки, плотно вставленной коническим хвостовиком в отверстие шпинделя. Шпинделю сообщить медленное вращение. Отсчет производить в двух крайних точках по длине оправки.

Допустимые отклонения:для шпинделей на подшипниках качения 0,015 мм у конца шпинделя; 0,03 мм на длине 300 мм; для шпинделей на подшипниках скольжения 0,01 мм у конца шпинделя; 0,02 мм на длине 300 мм.

Проверка плоскостности рабочей поверхности стола. На поверхности стола поочередно в продольном и поперечном направлениях установить две мерные плитки (плоскопараллельные концевые меры) одинаковой длины, на них положить контрольную линейку. Щупом или плитками измерить просвет между гранью линейки и поверхностью стола.

Допустимое отклонение0,04 мм на длине 1000 мм (только в сторону вогнутости).

Проверка параллельности рабочей поверхности стола направляющим стола.С помощью струбцинки, укрепленной на хоботе или на станине станка, установить индикатор так, чтобы его измерительный штифт касался поверочной грани линейки. Линейку установить на поверхности стола на мерных плитках одинаковой длины параллельно направляющим

Допустимое отклонение0,02 мм на длине 500 мм.

Рис.5. Схема параллельности рабочей поверхности стола направляющим стола.

Проверка параллельности рабочей поверхности стола направляющим консоли.Метод проверки в основном аналогичен описанному в п. IV со следующими изменениями:

1) линейку установить параллельно оси шпинделя;

2) стол перемещать по направляющим консоли.

Допустимое отклонение0,03 мм на длине 300 мм (стол может иметь наклон только к станине).

Проверка параллельности направляющих консоли оси шпинделя. В отверстие шпинделя плотно вставить конический хвостовик контрольной оправки. Индикатор установить на столе станка так, чтобы его измерительный штифт касался контрольной части оправки по образующим: а) в вертикальной и б) в горизонтальной диаметральных плоскостях. Перемещать стол по направляющим консоли, закрепленной на станине станка.

Допустимые отклонения:0,03 мм на длине 300 мм (направляющие могут иметь наклон только к станине станка); 0,02 мм на длине 300 мм (передний конец направляющих консоли может отклоняться только влево от оси шпинделя).

Проверка параллельности стенок среднего паза стола направлению продольного перемещения стола. Неподвижно укрепить индикатор так, чтобы угловой рычажок его измерительного штифта касался вертикальной стенки паза. Стол перемещать по продольным направляющим.

Допустимые отклонения:

0,02 мм для стола длиной до 300 мм;

0,035 мм для стола длиной от 300 до 1000 мм;

Проверка перпендикулярности рабочей поверхности стола при вертикальном его перемещении граням направляющих станины. Неподвижно укрепить индикатор так, чтобы его измерительный штифт касался вертикальной грани угольника, установленного на столе: а) в плоскости оси шпинделя; б) в плоскости, перпендикулярной оси шпинделя.

Консоль перемещать по направляющим станины.

Допустимые отклонения:0,03 мм на длине 300 мм (верхний конец угольника может отклоняться только в сторону шпинделя); 0,02 мм на длине 300 мм.

Проверка параллельности рабочей поверхности стола плоскости его поворотов. Установить на поверхности стола уровень. Поворачивать стол на 45° в обе стороны вокруг оси и отмечать отклонения уровня. Проверку производить при продольном и поперечном положениях уровня на столе.

Допустимое отклонение0,10 мм на длине 1000 мм.

Проверка радиального биения наружной цилиндрической посадочной поверхности переднего конца шпинделя.

Индикатор закрепляют на неподвижной части станка так, чтобы его измерительный штифт касался наружной поверхности переднего конца шпинделя, центрирующей насадные фрезы. Шпиндель приводится во вращение.

Допустимое отклонение0,015 мм.

Рис. 7. Схема проверки радиального биения наружной цилиндрической посадочной поверхности переднего конца шпинделя.

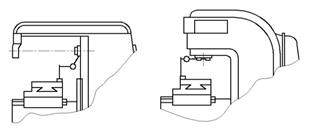

Проверка перпендикулярности оси вращения шпинделя к рабочей поверхности стола.

На шпинделе крепят специальную коленчатую оправку с индикатором, измерительный штифт которого касается рабочей поверхности стола. При измерении шпиндель вместе с индикатором поворачивают на 360º. При проверке консоль застопорена на станине, а салазки – на консоли. Каждое измерение производится в двух положениях индикатора, смещенных относительно шпинделя на 180º в продольной и поперечных плоскостях.

Рис. 8. Схема проверки перпендикулярности оси вращения шпинделя

Допустимое отклонение: для станков с шириной стола свыше 160мм на диаметре 300мм – 0,02мм в продольной плоскости и 0,03мм в поперечной (в поперечной плоскости допускается наклон только в сторону станины).

Что такое геометрическая точность станка

НОРМЫ И ПРАВИЛА ИСПЫТАНИЙ СТАНКОВ

Геометрическая точность станков, работающих на холостом ходу или в квазистатических условиях

Test code for machine tools. Part 1. Geometric accuracy of machines operating under no-load or quasi-static conditions

Дата введения 2021-08-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Публичным акционерным обществом «Экспериментальный научно-исследовательский институт металлорежущих станков» (ПАО «ЭНИМС») на основе англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 октября 2018 г. N 113-П)

За принятие проголосовали:

Краткое наименование страны

по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 ноября 2020 г. N 1086-ст межгосударственный стандарт ГОСТ ISO 230-1-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2021 г.

5 Настоящий стандарт идентичен международному стандарту ISO 230-1:2012* «Нормы и правила испытаний металлорежущих станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в квазистатических условиях» («Test code for machine tools. Part 1. Geometric accuracy of machines operating under no-load or quasi-static conditions», IDT).

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 «Станки», подкомитетом SC 2 «Условия испытаний металлорежущих станков».

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов и документов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

Введение

Технический комитет ISO/ТК 39 «Станки», подкомитет ПК 2 «Условия испытаний металлорежущих станков», принял решение о пересмотре и реструктуризации настоящего стандарта по следующим причинам:

a) некоторые подразделы предыдущего издания ISO 230 частично перекрываются другими подразделами настоящего стандарта, устанавливающего новый порядок испытаний;

b) по практическим причинам потребовалось модифицировать метод определения погрешностей параллельности и перпендикулярности с целью исключения погрешностей прямолинейности при наблюдении перемещений металлорежущего станка;

c) возникла необходимость четкого разделения между погрешностями перемещения по заданной траектории и дефектами функциональных поверхностей станка и обрабатываемых деталей;

d) потребовалось принять во внимание новые достижения в области обработки резанием, а также новые методы измерения и измерительные инструменты;

e) для иллюстрации новых прогрессивных методов измерения и измерительной аппаратуры, обеспечивающих более высокую точность и надежность измерения, потребовалось вновь включить в настоящий стандарт приложение А с соответствующими изменениями;

f) для установления соответствия со всеми частями ISO 14253 введены соответствующие подразделы, касающиеся погрешности измерений.

Международные стандарты разрабатывают в соответствии с правилами, заданными Директивами ISO/МЭК, часть 2.

Основной задачей технических комитетов является подготовка международных стандартов. Проект международного стандарта, принятый техническим комитетом, рассылают странам-членам на обсуждение. Для публикации стандарта в качестве международного требуется одобрение не менее 75% стран-членов.

Особое внимание следует сосредоточивать на возможности отдельных элементов стандарта стать предметом патентного права. За идентификацию патентоспособности любых элементов стандарта ISO не несет никакой ответственности.

Международный стандарт ISO 230-1 подготовлен Техническим комитетом ISO/ТК 39 «Станки», подкомитетом ПК 2 «Условия испытаний металлорежущих станков».

Настоящий стандарт состоит из следующих частей под общим названием «Нормы и правила испытаний металлорежущих станков»:

— часть 1. Геометрическая точность станков, работающих без нагрузки или в квазистатических условиях;

— часть 2. Определение точности и повторяемости позиционирования осей с числовым программным управлением (ЧПУ);

— часть 3. Определение теплового воздействия;

— часть 4. Испытания на отклонение круговых траекторий для металлорежущих станков с ЧПУ;

— часть 5. Определение уровня шума;

— часть 6. Определение точности позиционирования диагоналей в горизонтальной и фронтальной плоскости (контроль диагональных перемещений);

— часть 7. Геометрическая точность осей вращения;

— часть 8. Вибрации (технический отчет);

— часть 9. Расчет погрешности измерения для испытаний металлорежущих станков в соответствии с базовыми уравнениями, приведенными в ISO 230;

— часть 10. Контактные измерительные системы для станков. Определение рабочих характеристик.

Следующая часть находится в стадии подготовки:

— часть 11. Измерительные инструменты и их применение для геометрических испытаний металлорежущих станков (технический отчет).

1 Область применения

Настоящий стандарт устанавливает методы контроля посредством геометрических и функциональных испытаний точности металлорежущих станков, работающих как без нагрузки, так и в квазистатических условиях. Данные методы применяют также к другим типам промышленных машин.

Настоящий стандарт распространяется на машины с силовым приводом, которые могут быть использованы для обработки металлов, дерева и т.д. путем удаления древесной или металлической стружки или пластической деформации.

Настоящий стандарт не распространяется на механизированные переносные ручные инструменты.

Настоящий стандарт касается контроля геометрической точности.

Настоящий стандарт не применим к функциональным испытаниям металлорежущих станков (вибрации, пробуксовки составных частей и т.д.) или к проверке характеристик (скорости, подач).

Настоящий стандарт не охватывает высокоскоростные перемещения станка в тех случаях, когда усилия обработки менее, чем усилия ускорения.

2 Нормативные ссылки

* Заменен. Действует ISO 14253-1:2017.

3 Термины и определения

3.1 Общие положения

В настоящем стандарте применены термины по ISO 230-2, ISO 230-4, ISO 230-7, ISO 841, ISO 12181-1, ISO 12780-1 и ISO 12781-1 с дополнениями, содержащимися в этом разделе.

В настоящем стандарте использованы метрологические определения, учитывающие фактические перемещения, реальные линии и поверхности, доступные для проведения измерений, а также ограничения, вводимые самой конструкцией или практической возможностью геометрической верификации.