Что такое гидрогенизация угля

Способ гидрогенизации угля

Владельцы патента RU 2333930:

Изобретение относится к химической технологии, а именно к сжижению углей и может быть использовано для получения синтетических моторных топлив. Способ гидрогенизации угля включает приготовление углемасляной пасты, содержащей уголь, пастообразователь на основе продуктов термического модифицирования высококипящей фракции угольного гидрогенизата в среде паров воды на оксидах железа при температуре 450-500°С и железосодержащий катализатор, подвергнутый механохимической обработке и диспергированный с использованием ультразвука во фракции продуктов гидрогенизации угля, выкипающей при температуре 180-300°С и взятой в количестве 5-20% от массы вышеуказанного пастообразователя, с последующим введением ее в пастообразователь. Далее осуществляют нагрев углемасляной пасты при повышенном давлении в среде водорода с последующим выделением целевых продуктов. Техническим результатом изобретения является повышение качества дистиллятных фракций жидких продуктов гидрогенизации угля за счет снижения содержания серы без снижения их выхода. 1 табл.

Изобретение относится к химической технологии, а именно к ожижению углей, и может быть использовано для получения дистиллятных фракций жидких угольных продуктов с низким содержанием серы, являющихся компонентами синтетических моторных топлив.

Недостатком вышеперечисленных способов является повышенное содержание серы в получаемых дистиллятных фракциях.

Наиболее близким к предлагаемому изобретению является способ гидрогенизации угля, включающий приготовление углемасляной пасты из угля, пастообразователя и железосодержащего катализатора, подвергнутого механохимической обработке совместно с серой, нагрев пасты при повышенном давлении в среде водорода с последующим выделением целевых продуктов. В качестве пастообразователя используют высококипящую фракцию угольного гидрогенизата после ее термического крекинга в среде паров воды на оксидах железа при температуре 450-500°С с последующим смешением пастообразователя с катализатором перед приготовлением углемасляной пасты [RU 2131904, опубл. 20.06.99].

Недостатком данного способа является низкое качество целевых продуктов из-за повышенного содержания серы в дистиллятных фракциях. Полученные в процессе гидрогенизации продукты невозможно использовать в качестве компонентов моторных топлив без дополнительной гидроочистки. Кроме того, к недостаткам способа следует отнести длительность и недостаточную степень диспергирования катализатора в вязком пастообразователе механическим перемешиванием.

Задачей изобретения является повышение качества дистиллятных фракций жидких продуктов гидрогенизации угля за счет снижения содержания серы без снижения их выхода.

Поставленная задача достигается тем, что в способе гидрогенизации угля, включающем приготовление углемасляной пасты из угля, пастообразователя на основе продуктов термического модифицирования высококипящей фракции угольного гидрогенизата в среде паров воды на оксидах железа при температуре 450-500°С и железосодержащего катализатора, подвергнутого механохимической обработке, нагрева пасты при повышенном давлении в среде водорода с последующим выделением целевых продуктов, согласно изобретению катализатор, подвергнутый механохимической обработке, диспергируют с использованием ультразвука во фракции продуктов гидрогенизации, выкипающей при температуре 180-300°С и взятой в количестве 5-20% от массы пастообразователя с последующим введением в пастообразователь.

Сопоставительный анализ с прототипом показывает, что отличительными признаками являются:

— железосодержащий катализатор, активированный механохимическим методом без добавления серы, диспергируют с использованием ультразвука во фракции продуктов гидрогенизации угля, выкипающей при температуре 180-300°С;

— использование в качестве пастообразователя смеси 95-80 мас.% продуктов термического модифицирования высококипящей фракции угольного гидрогенизата в среде паров воды на оксидах железа при температуре 450-500°С и 5-20 мас.% фракции продуктов гидрогенизации угля, выкипающей в интервале 180-300°С.

Известно, что механическая обработка рудных материалов в энергонапряженных мельницах-активаторах сопровождается не только уменьшением частиц измельчаемого материала, но и их интенсивным агрегированием с образованием агломератов, имеющих сложную структуру. При добавлении таких материалов к углемаслянной пасте при интенсивном перемешивании разрушение агломератов не происходит, что существенно снижает эффективность использования подобных каталитических систем. Разрушение агломератов может быть достигнуто обработкой ультразвуком в определенных условиях в среде воды и в ряде органических растворителей. Предварительно проведенные исследования показали, что эффективное диспергирование железорудных катализаторов этим методом в продуктах термического модифицирования высококипящей фракции угольного гидрогенизата в среде паров воды на оксидах железа, используемого в прототипе в качестве пастообразователя, не может быть достигнуто в виду высокой вязкости последнего. Нами установлено, что диспергирование катализатора с использованием ультразвука осуществляется в среде продуктов гидрогенизации, выкипающих в интервале 180-300°С с последующим добавлением полученной смеси в необходимом количестве в пастообразователь.

Сущность изобретения поясняется конкретными примерами.

Пример 1. Гидрогенизацию угля проводят в лабораторном вращающемся автоклаве емкостью 0,25 литра. В качестве пастообразователя используют фракцию, выкипающую выше 400°С, продуктов термического модифицирования при 470°С остатков дистилляции угольного гидрогенизата в среде паров воды в присутствии оксидов железа.

Из полученной пульпы отбирают аликвотную часть из расчета 0,30 г рудного материала, добавляют к 0,30 г фракции продуктов гидрогенизации угля, выкипающей в интервале 180-300°С (2,5% к массе пастообразователя), и обрабатывают ультразвуком с использованием диспергатора УЗД1-0,063/22 в течение 3 мин. В полученной смеси после диспергирования отмечено интенсивное образование осадка. Полученную пульпу катализатора добавляют к 11,7 г фракции, выкипающей выше 400°С продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров при 470°С в присутствии оксидов железа, и интенсивно перемешивают в течение 15 минут. Соотношение фракции продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров воды в присутствии оксидов железа (компонент 1) и продуктов гидрогенизации угля, выкипающих в интервале 180-300°С (компонент 2) в пастообразователе составляет 97,5 мас.% и 2,5 мас.%, соответственно.

К приготовленной смеси пастообразователя и катализатора добавляют уголь (соотношение уголь: пастообразователь = 1:1). Автоклав закрывают, подают водород до давления 5,0 МПа. При непрерывном вращении автоклав нагревают, по достижении 430°С выдерживают при этой температуре в течение 60 минут. Затем автоклав охлаждают, непосредственно из автоклава под вакуумом отгоняют продукты, выкипающие в условиях, эквивалентных интервалу температуры кипения при нормальных условиях выше 180°С. Продукты разделяют на водную и углеводородную фракции (далее фракция с температурой кипения выше 180°С) декантацией. Затем содержимое автоклава экстрагируют толуолом, от экстракта отгоняют фракцию, выкипающую в интервале 180-300°С. Содержание серы в полученных фракциях определяют по стандартной методике с использованием анализатора «Flash ЕА-1112, Thermo Quest». Полученные результаты приведены в таблице.

Пример 2. Аналогично примеру 1, за исключением того, что после механохимического активирования катализатора из полученной пульпы отбирают аликвотную часть из расчета 0,30 г рудного материала, добавляют к 0,60 г фракции продуктов гидрогенизации угля, выкипающей в интервале 180-300°С (5,0% к массе пастообразователя) и обрабатывают ультразвуком с использованием диспергатора УЗД1-0,063/22 в течение 3 мин. После диспергирования образуется гомогенная смесь, образование осадка не отмечается в течение более 1 часа после диспергирования.

Полученную пульпу катализатора добавляют к 11,4 г фракции, выкипающей выше 400°С продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров воды при 470°С в присутствии оксидов железа и интенсивно перемешивают в течение 15 минут. Соотношение фракции продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров воды в присутствии оксидов железа (компонент 1) и продуктов гидрогенизации угля, выкипающих в интервале 180-300°С (компонент 2) в пастообразователе составляет 95 мас.% и 5 мас.%, соответственно.

Пример 3. Аналогично примеру 1, за исключением того, что после механохимического активирования катализатора из полученной пульпы отбирают аликвотную часть из расчета 0,30 г рудного материала, добавляют к 1,2 г фракции продуктов гидрогенизации угля, выкипающей в интервале 180-300°С (10,0% к массе пастообразователя), и обрабатывают ультразвуком с использованием диспергатора УЗД1-0,063/22 в течение 3 мин. После диспергирования образуется гомогенная смесь, образование осадка не отмечается в течение более 1 часа после завершения диспергирования.

Полученную пульпу катализатора добавляют к 10,8 г фракции, выкипающей выше 400°С продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров при 470°С в присутствии оксидов железа и интенсивно перемешивают в течение 15 минут. Соотношение фракции продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров в присутствии оксидов железа (компонент 1) и продуктов гидрогенизации угля, выкипающих в интервале 180-300°С (компонент 2) в пастообразователе составляет 90 мас.% и 10 мас.%, соответственно.

Пример 4. Аналогично примеру 1, за исключением того, что после механохимического активирования катализатора из полученной пульпы отбирают аликвотную часть из расчета 0,30 г рудного материала, добавляют к 2,4 г фракции продуктов гидрогенизации угля, выкипающей в интервале 180-300°С (20% к массе пастообразователя), и обрабатывают ультразвуком с использованием диспергатора УЗД1-0,063/22 в течение 3 мин. После диспергирования образуется гомогенная смесь, образование осадка не отмечается в течение более 1 часа.

Полученную пульпу катализатора добавляют к 9,6 г фракции, выкипающей выше 400°С продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров при 470°С в присутствии оксидов железа и интенсивно перемешивают в течение 15 минут. Соотношение фракции продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров в присутствии оксидов железа (компонент 1) и продуктов гидрогенизации угля, выкипающих в интервале 180-300°С (компонент 2) в пастообразователе, составляет 80 мас.% и 20 мас.%, соответственно.

Пример 5. Аналогично примеру 1, за исключением того, что после механохимического активирования катализатора из полученной пульпы отбирают аликвотную часть из расчета 0,30 г рудного материала, добавляют к 3 г фракции продуктов гидрогенизации угля, выкипающей в интервале 180-300°С (25,0% к массе пастообразователя), и обрабатывают ультразвуком с использованием диспергатора УЗД1-0,063/22 в течение 3 мин. После диспергирования образуется гомогенная смесь, образование осадка не отмечается в течение более 1 часа.

Полученную пульпу катализатора добавляют к 9 г фракции, выкипающей выше 400°С продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров при 470°С в присутствии оксидов железа, и интенсивно перемешивают в течение 15 минут. Соотношение фракции продуктов термического модифицирования остатков дистилляции угольного гидрогенизата в среде паров в присутствии оксидов железа (компонент 1) и продуктов гидрогенизации угля, выкипающих в интервале 180-300°С (компонент 2) в пастообразователе, составляет 75 мас.% и 25 мас.%, соответственно.

Полученные результаты показывают снижение степени конверсии и выхода дистиллятных фракций.

Пример 6. (Реализация способа по прототипу).

Гидрогенизацию угля проводят в лабораторном вращающемся автоклаве емкостью 0,25 литра. В качестве пастообразователя используют фракцию, выкипающую выше 400°С продуктов термического крекинга в среде паров воды остатков дистилляции угольного гидрогенизата. Парокрекинг осуществляется при 470°С, давлении 3 атм в отсутствии водорода в присутствии оксидов железа.

К приготовленной смеси пастообразователя и катализатора добавляют уголь (соотношение уголь:пастообразователь = 1:1). Автоклав закрывают, подают водород до давления 5,0 МПа. При непрерывном вращении автоклав нагревают, по достижении 430°С выдерживают при этой температуре в течение 60 минут. Затем автоклав охлаждают, непосредственно из автоклава под вакуумом отгоняют продукты, выкипающие в условиях, эквивалентных интервалу температуры кипения при нормальных условиях ниже 180°С. Продукты разделяют на водную фракцию и углеводородную фракцию (далее фракция с температурой кипения ниже 180°С) декантацией. Затем содержимое автоклава экстрагируют толуолом, от экстракта отгоняют фракцию, выкипающую в интервале 180-300°С. Содержание серы в полученных фракциях определяют по стандартной методике с использованием анализатора «Flash EA-1112, Thermo Quest». Полученные результаты приведены в таблице.

Таким образом, в предлагаемом изобретении диспергирование катализатора с использованием ультразвука во фракции продуктов гидрогенизации угля, кипящей в интервале 180-300°С и взятой в количестве 5-20% от массы пастообразователя, позволяет резко снизить содержание серы в дистиллятных продуктах, получать сопоставимые с прототипом показатели по степени конверсии угля и выходу дистиллятных фракций.

Способ гидрогенизации угля, включающий приготовление углемасляной пасты, содержащей уголь, пастообразователь на основе продуктов термического модифицирования высококипящей фракции угольного гидрогенизата в среде паров воды на оксидах железа при температуре 450-500°С и железосодержащий катализатор, подвергнутый механохимической обработке, нагрев пасты при повышенном давлении в среде водорода с последующим выделением целевых продуктов, отличающийся тем, что катализатор, подвергнутый механохимической обработке, диспергируют с использованием ультразвука во фракции продуктов гидрогенизации угля, выкипающей при температуре 180-300°С и взятой в количестве 5-20% от массы вышеуказанного пастообразователя, с последующим введением в пастообразователь.

ГИДРОГЕНИЗАЦИЯ УГЛЯ

ГИДРОГЕНИЗАЦИЯ УГЛЯ, превращение высокомол. в-в орг. массы угля (ОМУ) под давлением водорода в жидкие и газообразные продукты при 400-500 °С в присут. различных в-в-орг. р-рителей, катализаторов и т.д. Научные основы этого процесса были разработаны в нач. 20 в. В. Н. Ипатьевым, Н. Д. Зелинским, Ф. Бергиусом, Ф. Фишером и др. В 30-х гг. в нек-рых странах, в частности в Германии и Великобритании, были построены пром. предприятия для получения из угля и кам.-уг. смол бензина, дизельного топлива, смазочных масел, парафинов, фенолов и т. п. В 40-х гг. произ-во жидких продуктов из угля превышало 4 млн. т/год. В 50-х гг. гидрогенизация угля была освоена в пром. масштабе в СССР.

В 50-х гг. открыты богатые месторождения нефти в СССР, на Ближнем Востоке и в др. районах мира. Произ-во синтетического жидкого топлива из угля практически прекратилось, т.к. его стоимость была в 5-7 раз выше стоимости моторного топлива, получаемого из нефти. В 70-х гг. цена на нефть резко повысилась. Кроме того, стало очевидным, что при существующих масштабах потребления нефти (

3 млрд. т/год) запасы ее, пригодные для добычи экономичными методами, будут истощены в нач. 21 в. Проблема вовлечения твердого топлива, гл. обр. угля, в переработку для получениях жидких продуктов-заменителей нефти стала вновь актуальной.

Для гидрогенизации угля применяют неокисленные бурые и малометаморфизованные каменные угли. Содержание минер. части в них не должно превышать 5-6%, отношение С : Н- 16, выход летучих в-в должен быть более 35%, содержание петрографич. компонентов группы витринита и липтинита-более 80%. Высокозольные угли необходимо предварительно подвергать обогащению.

Орг. масса угля с содержанием С 70-85%, обычно применяемого для гидрогенизации, представляет собой самоассоциированный мультимер, состоящий из пространственно структурированных блоков (олигомеров). Блоки включают макромолекулы из атомов углерода, водорода и гетероатомов (О, N, S), что обусловливает неравномерное распределение электронной плотности, поэтому в блоках осуществляется донорно-акцепторное взаимодействие, в т.ч. образуются водородные связи. Энергия разрыва таких связей не превышает 30 кДж/моль. Различают блоки с мол. м. 200-300, 300-700 и 700-4000, р-римые соотв. в гептане (масла), бензоле (асфальтены) и пиридине (асфальтолы). Внутри блоков макромолекулы связаны метиленовыми, а также О-, N- и S-содержащими мостиками. Энергия разрыва этих связей в 10-15 раз больше энергии разрыва блоков. При гидрогенизации угля в первую очередь происходит разъединение блоков. послед. деструкция блоков требует повыш. т-ры, присутствия активного Н2. Для получения из угля жидких продуктов необходимо наряду с деструкцией осуществить гидрирование образующихся низкомол. непредельных соединений.

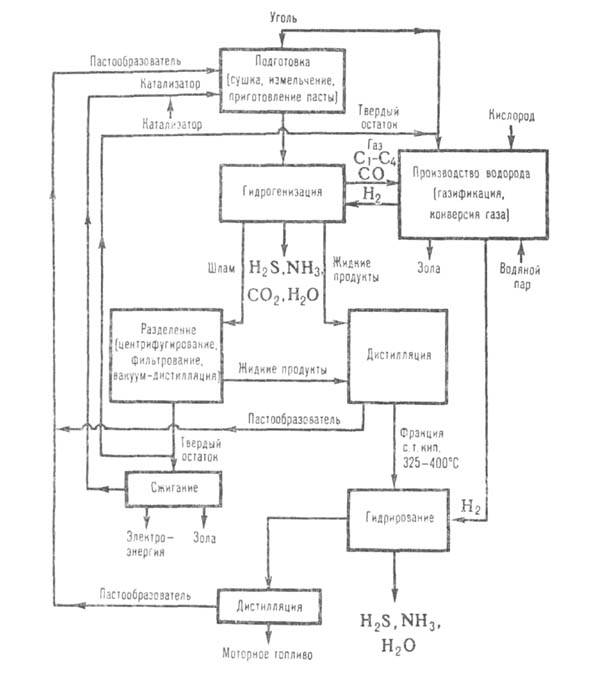

Принципиальная технол. схема гидрогенизации угля представлена на рисунке. Начальные операции-подготовка угля. Для повышения уд. пов-сти уголь измельчают до частиц размером менее 0,01 мм, часто совмещая этот процесс с сушкой. Лучшие результаты достигаются при вибропомоле и измельчении в дезинтеграторе. Уд. пов-сть при этом возрастает в 20-30 раз, объем переходных пор-в 5-10 раз. Происходит механохим. активация пов-сти, в результате чего повышается реакц. способность угля (особенно при измельчении в смеси с растворителем-пастообразователем и катализатором). Важное место занимает сушка. Влага заполняет поры, препятствуя проникновению к углю реагентов, выделяется в ходе процесса в реакц. зоне, снижая парциальное давление Н2, а также увеличивает кол-во сточных вод. Угли сушат до остаточного содержания влаги

Для увеличения степени превращения ОМУ в жидкие продукты на уголь наносят катализатор (из р-ров солей, в виде порошка, эмульсии или суспензии) в кол-ве 1-5% от массы угля. Чем активнее катализатор, тем при более низком давлении м. б. осуществлена гидрогенизация угля. Макс. каталитич. активностью обладают соед. Mo, W, Sn, при использовании к-рых гидрогенизацию угля можно проводить при относительно низком давлении-10-14 МПа. Однако их применение ограничено из-за трудности регенерации из смеси с остатком непревращенного угля. Поэтому во мн. процессах применяют дешевые, хотя и малоактивные, катализаторы (напр., т. наз. красный шлам-отход после выделения А12О3 из бокситов), компенсируя их недостаточную активность повышением давления водорода до 30-70 МПа.

Принципиальная технологическая схема гидрогенизации угля.

Эффективность гидрогенизации угля в значит. степени определяется хим. составом и св-вами растворителя-пастообразователя, в смеси с к-рым (50-60% пастообразователя) уголь подвергается переработке. Пастообразователь должен содержать высококипящие фракции продукта гидрогенизации угля (т. кип. > 325 °С) с миним. содержанием асфальтенов для удержания угля в жидкой фазе. В большинстве вариантов гидрогенизации угля к пастообразователю добавляют в-ва с водорододонорными св-вами для стабилизации блоков, образующихся из угольного мультимера при относительно низкой т-ре (200-350 о С), когда молекулярный водород малоактивен. Блоки легко отщепляют водород у доноров и благодаря этому не «слипаются».

Водорододонорный компонент пастообразователя получают гидрированием фракции гидрогенизации угля с т. кип. 300-400°С. В этом случае би-, три- и тетрациклич. ароматич. углеводороды частично гидрируются с образованием гидроароматич. производных, к-рые способны отдавать водород с более высокими скоростями, чем нафтеновые углеводороды. Кол-во донора в пастообразователе может составлять 20-50% (состав пастообразователя оптимизируется в зависимости от вида сырья и условий гидрогенизации). В кач-ве донора используют также высококипящие фракции нефтепродуктов.

Степень превращения ОМУ повышается при введении в пастообразователь орг. добавок-соединений, способных вступать во взаимод. с углем и продуктами его деструкции (у-пиколин, хинолин, антрацен и др.). Добавки также временно стабилизируют реакционноспособные радикалы, образующиеся при первичной деструкции угля, и т. обр. препятствуют образованию побочных продуктов конденсации.

Полученную углемасляную пасту в смеси с циркулирующим водородсодержащим газом (80-85% Н2 на входе, 75-80%-на выходе) нагревают в системе теплообмена и трубчатой печи и затем направляют на гидрогенизацию в реактор. На 1 т пасты вводят 1,5-5,5 тыс. м 3 газа. Часть газа подают в реактор холодным для охлаждения реакц. смеси и поддержания постоянной т-ры, поскольку при гидрогенизации угля выделяется 1,2-1,6 МДж на 1 кг угля. При возрастании т-ры увеличивается скорость деструкции ОМУ, однако одновременно уменьшается скорость гидрирования.

Гидрогенизацию осуществляют в трех или четырех последовательно расположенных цилиндрич. пустотелых реакторах. Длительность гидрогенизации угля, как правило, определяется объемной скоростью подачи углемасляной пасты в реакц. систему. Эта скорость зависит от типа угля, пастообразователя, катализатора, т-ры и давления процесса. Оптимальная объемная скорость подбирается эмпирически и составляет обычно 0,8-1,4 т на 1м 3 реакц. объема в час (разрабатываются процессы с более высокой объемной скоростью).

В связи со сложным строением ОМУ, разл. реакц. способностью ее фрагментов конечные жидкие продукты содержат много компонентов, преим. моно- и бициклические ароматич. и гетероциклич. соединения с примесями парафиновых и нафтеновых углеводородов, а также фенолы, пиридиновые основания и др. в-ва, к-рые могут быть выделены.

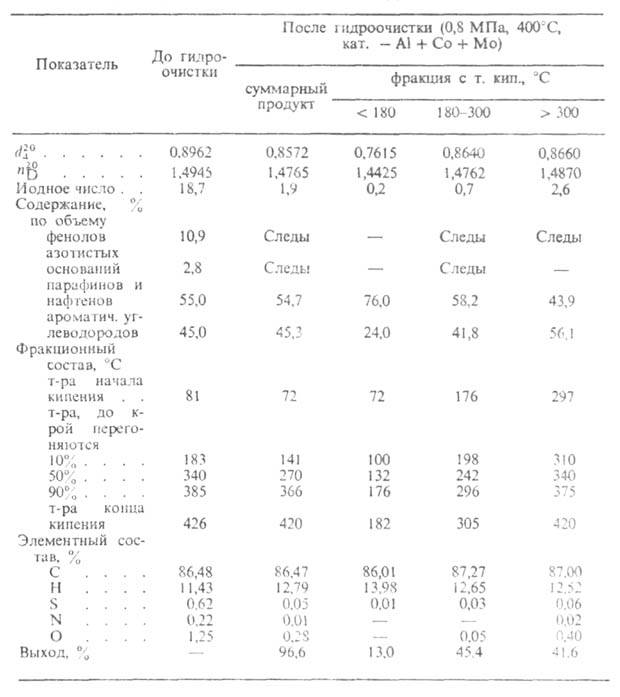

Для «облагораживания» жидких продуктов, выход к-рых составляет 50-80% от массы ОМУ (в зависимости от состава угля), их подвергают гидроочистке, т. е. гидрируют на отдельной стадии при 10-30 МПа и 360-400 °С на стационарном алюмокобальт- или алюмоникельмолибденовом катализаторе. Легкокипящие фракции м. б. использованы в кач-ве компонентов моторного топлива, а высококипящие-донора водорода для приготовления углемасляной пасты. Соотношение бензина и дизельного топлива от 1 :3 до 1 :5 в зависимости от целей и условий процесса. В кач-ве примера в таблице приведена характеристика жидких продуктов гидрогенизации бурого угля Ирша-Бородинского месторождения Канско-Ачинского бассейна.

ХАРАКТЕРИСТИКА ЖИДКИХ ПРОДУКТОВ ГИДРОГЕНИЗАЦИИ БУРОГО УГЛЯ КАНСКО-АЧИНСКОГО БАССЕЙНА

Бензиновые фракции имеют октановое число 72 в чистом виде и после каталитич. риформинга м. б. применены как высокооктановый компонент автомобильного бензина или сырье для получения бензола, ксилолов. С целью увеличения выхода бензина более высококипящие фракции подвергают гидрокрекингу.

===

Исп. литература для статьи «ГИДРОГЕНИЗАЦИЯ УГЛЯ» : Калея и ц И. В., Химия гидрогенпзационных процессов в переработке топлив, М., 1973; Кричко А. А., Лебедев В. В, Фарберов И. Л., Нетопливное использование углей, М, 1978. А. А. Кричко.

Что такое гидрогенизация угля

Источник: Электронный ресурс. Режим доступа: Гидрогенизация угля

Назад в библиотеку

В 1950-х гг. открыты богатые месторождения нефти в СССР, на Ближнем Востоке и в других районах мира. Производство синтетического жидкого топлива из угля практически прекратилось, т.к. его стоимость была в 5-7 раз выше стоимости моторного топлива, получаемого из нефти. В 70-х гг. цена на нефть резко повысилась. Кроме того, стало очевидным, что при существующих масштабах потребления нефти (

3 млрд. т/год) запасы ее, пригодные для добычи экономичными методами, будут истощены в середине 21 в. Проблема вовлечения твердого топлива, главным обрразом угля, в переработку для получениях жидких продуктов-заменителей нефти стала вновь актуальной.

ОМУ с содержанием С 70-85%, обычно применяемого для гидрогенизации, представляет собой самоассоциированный мультимер, состоящий из пространственно структурированных блоков (олигомеров). Блоки включают макромолекулы из атомов углерода, водорода и гетероатомов (О, N, S), что обусловливает неравномерное распределение электронной плотности, поэтому в блоках осуществляется донорно-акцепторное взаимодействие, в т.ч. образуются водородные связи. Энергия разрыва таких связей не превышает 30 кДж/моль. Различают блоки с молекулярной массой200-300, 300-700 и 700-4000, растворимые соответственно в гептане (масла), бензоле (асфальтены) и пиридине (асфальтолы). Внутри блоков макромолекулы связаны метиленовыми, а также О-, N- и S-содержащими мостиками. Энергия разрыва этих связей в 10-15 раз больше энергии разрыва блоков. При гидрогенизация угля в первую очередь происходит разъединение блоков. Последующая деструкция блоков требует повышенной температуры, присутствия активного Н2. Для получения из угля жидких продуктов необходимо наряду с деструкцией осуществить гидрирование образующихся низкомолекулярных непредельных соединений.

Принципиальная технологическая схема гидрогенизация угля представлена на рисунке:

Рисунок: Принципиальная схема гидрогенизации угля.

Начальные операции-подготовки угля.

Для повышения удельной поверхности уголь измельчают до частиц размером менее 0,1 мм, часто совмещая этот процесс с сушкой. Лучшие результаты достигаются при вибропомоле и измельчении в дезинтеграторе. Удельная поверхностьсть при этом возрастает в 20-30 раз, объем переходных пор-в 5-10 раз. Происходит механохимическая активация поверхности, в результате чего повышается реакционная способность угля (особенно при измельчении в смеси с растворителем-пастообразователем и катализатором). Важное место занимает сушка. Влага заполняет поры, препятствуя проникновению к углю реагентов, выделяется в ходе процесса в реакционной зоне, снижая парциальное давление Н2, а также увеличивает количество сточных вод. Угли сушат до остаточного содержания влаги 1,5%, используя трубчатые паровые сушилки, вихревые камеры, трубы-сушилки, в которых теплоносителем служат горячие топочные газы с минимальным содержанием О2 (0,1-0,2%), чтобы уголь не подвергался окислению. Во избежание снижения реакционной способности уголь не нагревают выше 150-200 °С.

Эффективность гидрогенизация угля в значительной степени определяется химическим составом и свойствами растворителя-пастообразователя, в смеси с которым (50-60% пастообразователя) уголь подвергается переработке. Пастообразователь должен содержать высококипящие фракции продукта гидрогенизация угля (точка кипения > 325 °С) с минимальным содержанием асфальтенов для удержания угля в жидкой фазе. В большинстве вариантов гидрогенизация угля к пастообразователю добавляют вещества с водорододонорными свойствами для стабилизации блоков, образующихся из угольного мультимера при относительно низкой температуре (200-350 оС), когда молекулярный водород малоактивен. Блоки легко отщепляют водород у доноров и благодаря этому не «слипаются».

Водорододонорный компонент пастообразователя получают гидрированием фракции гидрогенизация угля с точкой кипения 300-400°С. В этом случае би-, три- и тетрациклические ароматические углеводороды частично гидрируются с образованием гидроароматических производных, которые способны отдавать водород с более высокими скоростями, чем нафтеновые углеводороды. Количествово донора в пастообразователе может составлять 20-50% (состав пастообразователя оптимизируется в зависимости от вида сырья и условий гидрогенизации). В качестве донора используют также высококипящие фракции нефтепродуктов.

Степень превращения ОМУ повышается при введении в пастообразователь органических добавок-соединений, способных вступать во взаимодействие с углем и продуктами его деструкции (у-пиколин, хинолин, антрацен и др.). Добавки также временно стабилизируют реакционноспособные радикалы, образующиеся при первичной деструкции угля, и т.о. препятствуют образованию побочных продуктов конденсации.

Полученную углемасляную пасту в смеси с циркулирующим водородсодержащим газом (80-85% Н2 на входе, 75-80% на выходе) нагревают в системе теплообмена и трубчатой печи и затем направляют на гидрогенизацию в реактор. На 1 т пасты вводят 1,5-5,5 тыс. м3 газа. Часть газа подают в реактор холодным для охлаждения реакционной смеси и поддержания постоянной температуры, поскольку при гидрогенизация угля выделяется 1,2-1,6 МДж на 1 кг угля. При возрастании температуры увеличивается скорость деструкции ОМУ, однако одновременно уменьшается скорость гидрирования.

Гидрогенизацию осуществляют в трех или четырех последовательно расположенных цилиндрических пустотелых реакторах. Длительность гидрогенизация угля, как правило, определяется объемной скоростью подачи углемасляной пасты в реакционную систему. Эта скорость зависит от типа угля, пастообразователя, катализатора, температуры и давления процесса. Оптимальная объемная скорость подбирается эмпирически и составляет обычно 0,8-1,4 т на 1м3 реакционного объема в час (разрабатываются процессы с более высокой объемной скоростью).

В связи со сложным строением ОМУ, различной реакционной способностью ее фрагментов конечные жидкие продукты содержат много компонентов, преимущественно моно- и бициклические ароматические и гетероциклические соединения с примесями парафиновых и нафтеновых углеводородов, а также фенолы, пиридиновые основания и др. вещества, которые могут быть выделены.