Что такое гнездо в шиповом соединении

Справочник | Лесоматериалы | Деревянное строительство

Вы здесь

Шиповые соединения

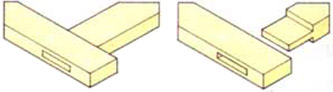

Простейшее столярное соединение можно представить как соединение шипа в гнездо или в проушину (рис. 1). Шип — это выступ на торце бруска (рис. 2), гнездо — отверстие, в которое заходит шип. Шиповые соединения делятся на угловые концевые, угловые серединные и угловые ящичные.

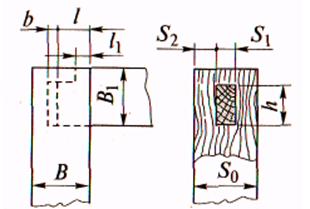

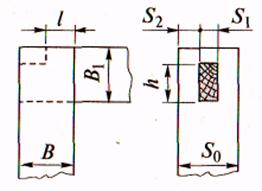

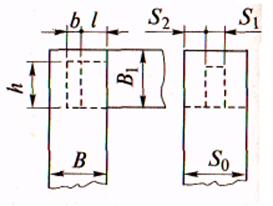

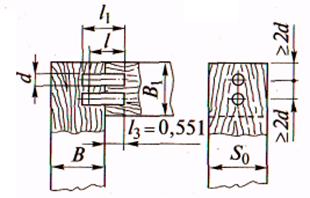

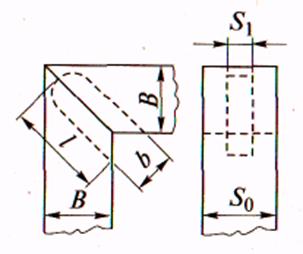

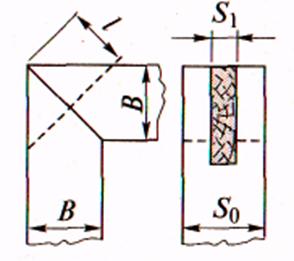

В практике столяров-любителей очень часто встречаются угловые концевые соединения. Для расчета элементов таких соединений служат рис. 3 и таблица.

Предположим, необходимо рассчитать соединение на «ус» со вставным сквозным плоским шипом (УК-11). Толщина соединяемого бруска известна (пусть s0 = 25 мм). Тогда, взяв этот размер за основу, определяем размер s1. Согласно таблице, s1 = 0,4 мм, s0 = 10 мм.

Возьмем соединение УК-8. Пусть диаметр нагеля будет 6 мм, тогда l (выбираем среднее значение — 4d) составляет 24 мм, а l1 = 27 мм. Соединения нагелями делают симметрично друг к другу и по отношению к плоскости детали, поэтому, согласно рис. 3 з, расстояние от центра отверстия под нижний нагель до центра отверстия под верхний нагель будет не менее 2d, или 12 мм; такое же расстояние и от центра отверстия нагеля до конца соединяемой детали.

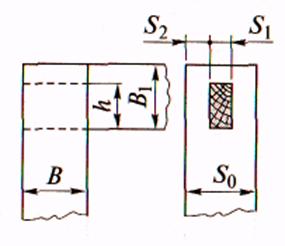

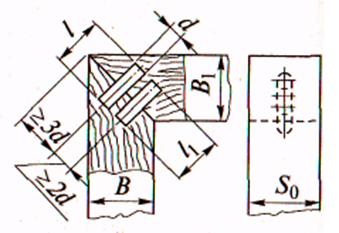

На рис. 4 показаны схемы угловых серединных (тавровых) соединений, для которых при расчете необходимо соблюдать следующие основные размеры шипов и других элементов: в соединениях УС-1 и УС-2 допускается применение двойного шипа, при этом s1 = 0,2s0, l1 = (0,3…0,8) B, l2 = (0,2…0,3) В1; в соединении УС-3 s1 = 0,4s0, s2 = 0,5 (s0 — s1); в соединении УС-4 s1 = s3 = 0,2s0, s2 = 0,5 Х [ s0 — (2s1 + s3)]; в соединении УС-5 s1 = (0,4…0,5)s0, l = (0,3… 0,8)s0, s2 = 0,5 (s0—s1), b ≥ 2 мм; в соединении УС-6 l = (0,3… 0,5)s0, b ≥ 1 мм; в соединении УС-7 d = 0,4 при l1 > l на 2… 3 мм; в соединении УС-8 l = (0,3…0,5) B1, s1 = 0,85s0.

Размеры шипов и других элементов угловых концевых соединений

Примечание. Размеры s0, B и B1, известны в каждом конкретном случае.

|

| Рис. 1. Простейшие шиповые соединения: а — в гнездо; б — в проушину; 1 — шип; 2 — гнездо, проушина. |

В угловых ящичных соединениях шипы повторяются многократно. В основном применяются три вида таких соединений: на шип прямой открытый (см. рис. 3, а); на шип открытый «ласточкин хвост» (см. рис. 2, д); на открытый круглый вставной шип — нагель (см. рис. 3, з).

|

| Рис. 2. Виды шипов: а — одинарный; б — двойной; в — многократный; г — круглый; д — «ласточкин хвост»; е — односторонний «ласточкин хвост»; ж, з — зубчатые. |

Часто пользуются способом соединения в шкант (нагель). Шкант — это цилиндрическая палочка из березы, дуба и т. д. Она ровно выточена и забивается в заранее просверленные отверстия — каналы, предварительно смазанные клеем. Отверстия под шканты делают в обеих деталях сразу. Шкант должен входить в отверстие туго, при помощи ударов киянки. Сверло для подготовки отверстий должно соответствовать размерам шканта. Для уменьшения диаметра шканта применяют шлифование наждачной бумагой или драчёвым напильником (риски делают не поперек, а вдоль шканта).

При выборе соединения необходимо учитывать прежде всего характер и величину нагрузки, а также то, как соединение будет сопротивляться нагрузке. Например, при соединении полки шкафа впритык со стенкой вся нагрузка будет ложиться на шурупы или шканты. Сила, с которой изделие (полка) давит на них, заставляет их сопротивляться поперечному срезу и излому. Следовательно, нагрузку здесь делают небольшую. Целесообразнее в этом случае под полочку установить деревянную рейку, плотно привинтив ее к стенке шкафа. Нагрузка увеличится, но увеличится и сопротивление ей за счет не только шурупов, но и трения между рейкой и стенкой шкафа. Значительно большую нагрузку можно допустить, если полку врезать хотя бы на небольшую глубину в массив стенки; при этом нагрузку будет воспринимать сама мебельная стенка.

|

| Рис. 3. Угловые концевые соединения : а — на шип открытый сквозной одинарный — УК-1; б — на шип открытый сквозной двойной — УК-2; в — на шип открытый сквозной тройной — УК-3; г — на шип с полупотемком несквозной — УК-4; д — на шип с полупотемком сквозной УК-5; е — на шип с потёмком несквозной — УК-6; ж — на шип с потёмком сквозной — УК-7; з — на шипы круглые вставные, несквозные и сквозные — УК-8; и — на «ус» со вставным несквозным круглым шипом — УК-9; к — на «ус» со вставным несквозным плоским шипом — УК-10; л — на «ус» со вставным сквозным плоским шипом — УК-11. |

|

| Рис. 4. Угловые серединные соединения : а — на шип одинарный несквозной — УС-1; б — на шил одинарный несквозной в паз — УС-2; в — на шип одинарный сквозной — УС-3; г — на шип двойной сквозной — УС-4; д — в паз и гребень несквозной — УС-5; в — в паз несквозной — УС-6; ж — на шипы круглые вставные несквозные — УС-7; з — на шип «ласточкин хвост» несквозной — УС-8. |

Из сравнения сопротивлений двух соединений (в полдерева с шурупом и в «ласточкин хвост») видно, что соединение в «ласточкин хвост» выдерживает нагрузку в три раза большую, чем соединение в полдерева с шурупом. Исходя из этого и ряда других примеров, можно сделать следующие выводы о целесообразности применения тех или иных соединений: столярная вязка должна быть выбрана в соответствии с величиной и направлением нагрузки на соединение; нагрузка должна восприниматься непосредственно самой конструкцией изделия (дополнительными креплениями могут быть шуруп, металлический угольник, шкант и т. д.); вязка с зазорами не допускается.

Склеивание следует производить только подготовленными поверхностями: чем шероховатее, например, поверхность шканта, тем надежнее он склеится с массивом.

Соединения шипом в гнездо деревянной конструкции

Соединение на шипах (шиповые соединение, соединения шипом в гнездо) имеют давнюю историю использования в деревянных рамных конструкциях. Один элемент вставляется в другой и обеспечивает приличное механическое соединение, которое максимально использовалось плотниками в традиционных деревянных каркасных постройках. В настоящее время оно редко используется о строительстве, где экономика диктует необходимость упрощения технологии изготовления.

Соединение веками совершенствовалось столярами и мебельщиками множество, и ими изобретено множество видов этих соединений. Шиповое соединение имеет большую площадь склеивания и широко, применяется при изготовлении столов и стульев, где требуется как можно большая прочность сочленения деталей.

Пропорции гнезда и шипа

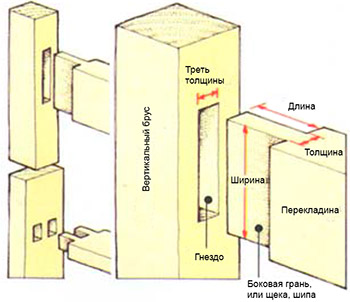

Относительные пропорции гнездо и ответного шипа важны для обеспечения прочности соединения. Форма соединения во многом определяется сечением элемента с шипом.

В большинстве случаев деталь с шипом представляет собой перекладину прямоугольного сечения с широкой стороной, расположенной вертикально. Иногда широкая грань этого бруса находится в горизонтальной плоскости. В любом случае боковые грани (щеки) шипа выполняются в вертикальной плоскости, чтобы обеспечить больше плошали для склейки с боковыми поверхностями гнезда (см. картинку). Для горизонтально расположенных перекладин могут потребоваться два или более шипов, так как толщина шипа не может превышать его ширину.

Толщина шипа обычно составляет треть от ширины древесины в том месте, где соединяются два элемента конструкции одинаковой толщины. Точный размер берется с ширины полотна долота, которым выбиралось гнездо. Тонкий шип имеет относительно малое сопротивление нагрузке «на срез», а толстый шип делает слишком тонкими стенки гнезда, которые могут расколоться под воздействием нагрузки «на скручивание».

Когда элемент с шипом соединяется с более широкой деталью с гнездом, шип может быть равен половине толщины. Ширина шипа обычно равна ширине самой перекладины. Если это слишком широко, как, например, в случае с перекладиной в большой панельной двери, шип разделяется на два и называется парным шипом. Длина шипа в основном определяется устройством соединения. Шип для сквозного гнезда будет соответствовать ширине элемента с гнездом. Для непроходного, или «глухого», шипового соединения длина шипа обычно составляет три четверти ширины (глубины) детали с гнездом.

Шипы выполняются так, чтобы их боковые грани, или щеки, были направлены вдоль волокон ножки конструкции или вертикального бруса обвязки двери или оконной рамы.

Сквозное шиповое соединение

Соединение сквозным шипом широко используется в рамных конструкциях. Торцевая текстура шипа видна на кромке вертикального бруса обвязки. Для того чтобы соединение имело хороший товарный вид, оно должно быть изготовлено аккуратно и точно. Можно применить клинья для обеспечения дополнительной прочности, а если их сделать из контрастирующей древесины, то они одновременно станут и декоративными элементами.

Разметка элементов соединения

Отрежьте по длине заготовку детали с шипом; можно оставить небольшой припуск, который снимется после склеивания. Если на детали должны быть шипы с обоих концов, расстояние между заплечиками размечайте с максимальной точностью. Прочертите линии разметки заплечиков разметочным ножом (1).

Разметьте положение гнезда на торце соответствующей детали, затем ширину гнезда с помощью детали с шипом в качестве трафарета (2). Карандашом нарисуйте все линии. Выбирайте стамеску с учетом того, что ширина гнезда должна равняться приблизительно трети толщины материала. Установите рейсмус на ширине стамесочного полотна. Теперь отрегулируйте положение колодки рейсмуса так, чтобы гнездо оказалось посередине кромок.

Рейсмус устанавливается и работает от лицевой кромки. Прочертите рейсмусом разметочные линии между отметками ширины на обеих кромках (3). Разметьте шип рейсмусом с той же настройкой. Работая от лицевой стороны. начертите разметку от линии заплечиков на одной кромке через торец по другой кромке до линии другого заплечика (4). Если элемент с шипом тоньше детали с гнездом, переустановите только положение колодки.

Вырезание соединения

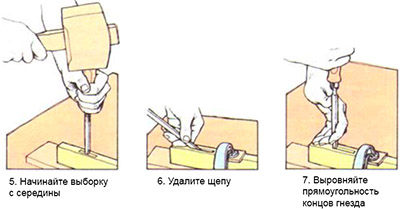

Всегда вырезайте сначала гнездо, так как при необходимости легче подогнать шип к гнезду. Прижмите заготовку к верстаку или столу. Неплохо подложить под нее деревянный обрезок, чтобы не повредить поверхность верстака.

Встаньте на одной линии с заготовкой, чтобы контролировать вертикальное положение долота. Начинайте с середины, скос заточки долота направив от себя (5). Киянкой врубайте долото на глубину примерно 3 мм. Работайте по направлению к себе пошаговым расстоянием примерно 3 мм и остановитесь в 2-3 мм от конца. Это для того, чтобы у долота на отходном материале осталась точка опоры при удалении щепы (стружки). Переверните долото и работайте в направлении другого конца. Удалите щепу, действуя долотом как рычагом с двух сторон и держа его скосом заточки вниз (6).

Чтобы предотвратить раскалывание нижней части, выбирайте древесину только до середины. Излишнюю древесину на концах убирайте держа долото вертикально и скосом внутрь гнезда (7).

Переверните заготовку. Вытряхните стружки и очистите поверхность перед тем, как прижать заготовку, поскольку зажатые стружки или щепки могут повредить поверхность детали. Выбирайте отход тем же порядком, таким образом, чтобы выйти на уже вырезанную первую половину гнезда.

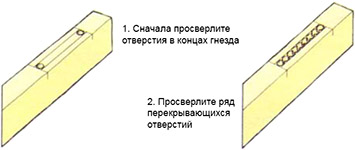

Высверливание гнезда

В качестве альтернативы вырубанию гнезда долотом может быть высверливание. Используйте сверлильный станок или электродрель в подставке. Это надежнее обеспечит точность работы, чем сверление от руки. Установите сверло по размеру или немного меньше ширины гнезда. Зафиксируйте доску с направляющим упором на столе сверлильного станка и отрегулируйте ее положение так, чтобы сверло оказалось посередине гнезда.

Установите сверло на глубину, равную половине толщины материала. Просверлите отверстие в каждом конце гнезда (1), затем между ними просверлите серию слегка перекрывающих друг друга отверстий (2). Переверните заготовку и, приложив ту же сторону к упору, просверлите с другой стороны. Поместив заготовку на какой-либо обрезок, прижмите ее к верстаку. Уберите остающийся отход и с помощью долота выровняйте концы гнезда.

Вырезание шипа

Заготовку установите в тиски с наклоном, направив торец от себя. С помощью наградки пропилите по каждой линии разметки (с отходной стороны материала гнезда), держа зубчатую кромку пилы параллельно поверхности верстака (1). Будьте внимательны и прекратите пиление на линии заплечика, не переходя за нее. Поменяйте положение заготовки, повернув ее торцом к себе, и пропилите подругой линии разметки шипа (2).

Затем поставьте заготовку в тисках вертикально и пилите до уровня линии заплечика (3). Установив заготовку в упоре для поперечного пиления коротких заготовок, по линии разметки заплечика спилите отход. Шип должен подходить к гнезду сразу после работы пилой, без дополнительной подгонки. Если он великоват, подчистите боковые грани стамеской. Будьте аккуратны в соблюдении симметричности шипа.

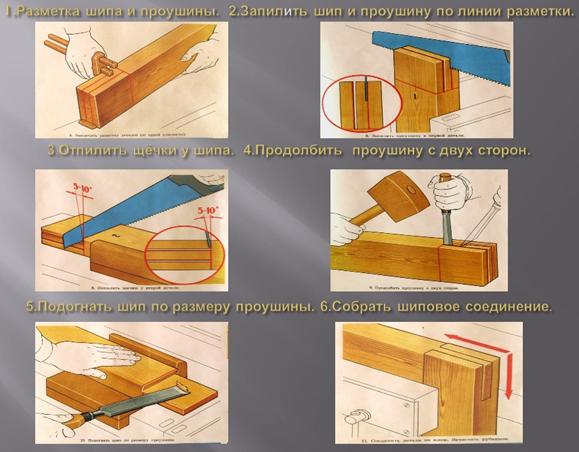

Урок 14 (вариант А)

Технология шипового соединения деталей из древесины

Раздел. Материальные технологии.

Вариант А: Технологии обработки конструкционных материалов.

Тема урока. Технология шипового соединения деталей из древесины.

Тип урока. Комбинированный.

Цели урока: организовать деятельность обучающихся по ознакомлению с технологией шипового соединения деталей из древесины; обеспечить усвоение учащимися принципов расчёта элементов шипового соединения, приёмов изготовления изделий из древесины с шиповым соединением брусков.

Материальные технологии

Технологии обработки конструкционных материалов

§19. Технология шипового соединения деталей из древесины

Виды столярных шиповых соединений

В 6 классе вы уже соединяли деревянные бруски внакладку (вполдерева). Однако часто при изготовлении мебели или в строительстве требуется более прочное соединение брусков между собой. В этом случае применяют шиповые соединения.

На рисунке 52 показаны основные виды шиповых соединений.

Соединение брусков выполняется обычно под прямым углом (рис. 52, а—д, ж, з) и иногда по длине (рис. 52, е).

Такие соединения применяют при изготовлении рамок, оконных и дверных блоков, столов, стульев, ящиков и т. д.

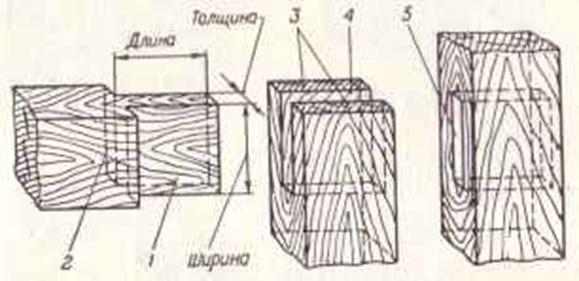

Конструктивными элементами шиповых соединений являются шипы, проушины и гнёзда; они обозначены на рисунке 52 цифрами соответственно 1, 2 и 3. Шип — это выступающий элемент на торце деревянного бруска, который входит в проушину или гнездо. Проушина — паз на торце деревянного бруска, в который устанавливают шип. Гнездо — глухое или сквозное отверстие прямоугольного сечения в кромке детали для установки шипа.

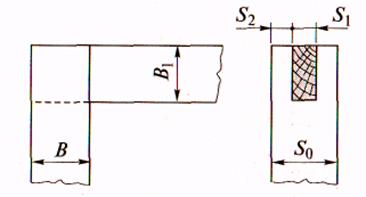

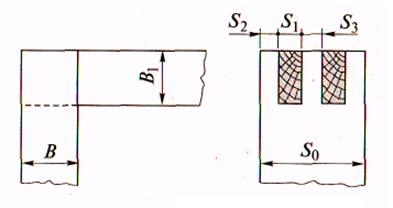

Чтобы шиповое соединение было прочным, размеры шипа и проушины должны совпадать. Для соединения одинарным шипом толщина шипа S2 (ширина проушины) должна быть равна: S2 = 0,4S0, где S0 — толщина бруска (рис. 53). Толщина ушек S1 и S3 должна быть равна: S1 = S3 = 0,3S0. Например, если толщина бруска S0 = 40 мм, то толщина шипа должна быть: S2 = 0,4 × 40 = 16 мм, а толщина ушек S1 = S3 = 0,3 * 40 = 12 мм.

Глубина проушины lш должна быть равна ширине бруска: lпр = S4 (см. рис. 52). Длина сквозного шипа должна быть равна ширине присоединяемого бруска lш = S4. Если выполняется серединное соединение скрытым шипом (см. рис. 52, в), то длина шипа должна быть на 2. 3 мм меньше, чем глубина глухого (не выходящего наружу) гнезда.

Технология шипового соединения деталей

Технология получения шипового соединения деталей с одинарным шипом, показанного на рисунках 52, а и 53, состоит в следующем.

Соединяемые бруски (торцы которых заранее отпилены точно под прямым углом к поверхности кромки) складывают вместе и выполняют разметку длины шипа lш = S4 (рис. 54, а).

Рассчитывают толщину шипа S2 и ушек S1 = S3.

Рейсмус настраивают с помощью линейки на рассчитанные размеры и проводят продольные линии, размечая положение шипа и проушины (рис. 54, б). После этого помечают вырезаемые участки (рис. 54, в).

Затем пилой с мелкими зубьями выпиливают отмеченные куски древесины на обоих брусках. При этом пропилы должны размещаться внутри проушины и снаружи шипа, а линии разметки оставаться нетронутыми у края пропила.

Первоначально заготовку закрепляют в зажиме верстака наклонно и выполняют запиливание — небольшой надрез у линии разметки, позволяющий дальше пилить строго по разметке (рис. 55, а). Затем заготовку устанавливают вертикально и продолжают пиление до линии разметки (рис. 55, б). C помощью поперечного выпиливания удаляют участки, примыкающие к шипу (рис. 55, в).

После выпиливания боковых поверхностей проушины, её средний удаляемый участок вырубают у дна проушины долотом и зачищают стамеской (рис. 56).

Долото предназначено для выдалбливания отверстий, гнёзд и проушин. Стамеской зачищают выпиленные шипы и гнёзда, выравнивают небольшие поверхности, выдалбливают неглубокие пазы в деталях из древесины и древесных материалов.

Перед выдалбливанием проушины или гнезда заготовку размещают на верстаке, надёжно закрепляя её между зажимом и клином стола или прижимая струбциной к столу верстака.

Долото устанавливают вертикально на линию разметки дна проушины и ударами киянки делают зарубку. При этом долото погружают на 3. 4 мм в глубину заготовки (рис. 57, а).

Долото вытаскивают из зарубки, устанавливают под углом 45. 60° на расстоянии 8. 10 мм от дна проушины и, нанося удары киянкой по ручке, скалывают небольшой слой древесины (рис. 57, б). Затем долото опять устанавливают вертикально в зарубку, ударами киянки углубляют надрез (рис. 57, в) и скалывают надрезанные слои древесины. Повторяют эту операцию до тех пор, пока не выдолбят больше половины ширины бруска. После этого заготовку переворачивают на 180° и выдалбливают проушину с другой стороны (рис. 57, г).

Гнёзда выдалбливают по такой же технологии, только от двух линий разметки.

После того как проушина и шип выпилены, выполняют подгонку соединения. Она заключается в том, что поверхности выравнивают стамеской и зачищают напильником с крупной насечкой (рис. 58) до тех пор, пока толщина шипа не станет равной ширине проушины и шип можно будет соединить с проушиной усилием руки. Если шип входит в проушину с трудом, не надо второпях забивать его киянкой, так как это может привести к раскалыванию заготовки.

Подготовленные бруски соединяют на клею. Для повышения прочности соединения бруски скрепляют шурупами или с помощью одного или двух шкантов — небольших деревянных цилиндрических стержней диаметром 6. 8 мм. Для этого собирают бруски вместе точно под прямым углом, проверяют диагонали рамки (размеры диагоналей должны быть равны), скрепляют их струбциной. После этого сверлят отверстие необходимого диаметра под шкант одновременно в двух деталях (рис. 59, а).

Затем смазывают стыки брусков клеем, забивают в отверстие шкант (рис. 59, б), смазанный клеем. Ещё раз проверяют перпендикулярность соединённых брусков с помощью угольника и сжимают соединение брусков струбциной, используя подкладные дощечки (рис. 59, е).

После того как клей высохнет, поверхности выравнивают (строгают) рубанком и зачищают напильником и шлифовальной шкуркой.

В настоящее время для зачистки часто применяют ручную шлифовальную ленточную электрическую машину с двумя валами, на которые натянута лента шлифовальной шкурки (рис. 59, г). Электродвигатель машины вращает один из валов, сообщая движение ленте. Машину прижимают вращающейся лентой к заготовке и медленно перемещают вдоль поверхности, шлифуя её.

Правила безопасной работы

1. Перед обработкой заготовок необходимо правильно и надёжно закрепить их на верстаке.

2. Во время пиления нельзя держать левую руку близко к полотну пилы.

3. Соблюдать осторожность при работе с долотом и стамеской. Передавать их товарищу следует только ручкой вперёд.

4. При выдалбливании проушин работать исправной киянкой с надёжно насаженной ручкой.

5. Сверление производить только на подкладной доске.

6. По окончании работы стружку с крышки верстака удалять только специальной щёткой.

7. После работы с клеем тщательно вымыть руки с мылом.

Практическая работа № 17

Расчёт шиповых соединений деревянной рамки

1. Получите у учителя эскиз деревянной рамки, бруски которой соединяются одинарным шипом.

2. Рассчитайте толщину шипов и ушек.

3. Выполните эскиз шипового соединения в рабочей тетради, руководствуясь рисунком 53. Вместо обозначений S1, S2 и т. д. проставьте на чертеже действительные размеры соединения.

4. Вырежьте и отстрогайте заготовки для рамки по размерам, указанным учителем.

Практическая работа № 18

Изготовление изделий из древесины с шиповым соединением брусков

1. Подготовьте бруски для деревянной рамки, изготовленные на практической работе № 17, или заготовки коробки (рис. 60, а), угольника (рис. 60, б), шкатулки (рис. 60, в), заготовки для своего проектного задания, где для изготовления изделия применяется шиповое соединение брусков.

2. Разметьте бруски, выпилите шипы и проушины.

3. Выдолбите проушины или гнёзда, зачистите их стамеской и напильником с крупной насечкой.

4. Просверлите, если необходимо, отверстия под шканты.

5. Смажьте соединения клеем и скрепите струбциной.

6. После высыхания клея (на следующем уроке) окончательно зачистите соединения.

Не забудьте сфотографировать сделанное изделие и поместить фотографию в портфолио.

Запоминаем опорные понятия

Шиповое соединение, шип, проушина, гнездо; запиливание и выпиливание шипов и проушин; выдалбливание проушин и гнёзд; долото, стамеска.

Самостоятельная работа

Работа с информацией.

Ознакомьтесь, выполнив поиск в Интернете и других источниках информации, какие ещё столярные соединения деталей из древесины применяются при изготовлении мебели или в строительстве. Сохраните информацию в форме описания, схем, фотографий и др.

Проверяем свои знания

1. Какие столярные шиповые соединения вы знаете?

2. Чем отличается проушина от гнезда?

3. C помощью каких инструментов выполняют шиповое соединение деталей из древесины?

Шиповые соединения столярных изделий

При производстве столярных изделий основным видом соединений является шиповое, состоящее из двух элементов: шипа и гнезда или проушины.

Бруски столярных изделий соединяют между собой шиповым соединением, состоящим из двух элементов – шипа и гнезда, или проушины.

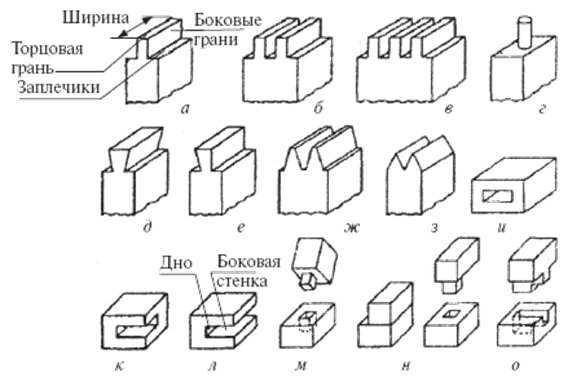

Шип – выступ на торце бруска, входящий в соответствующее гнездо или проушину другого бруска. Шипы бывают одинарными (рис. 47, а), двойными (рис. 47, б), многократными (рис. 47, в), т.е. более двух.

Цельный шип – это шип, составляющий одно целое с бруском. Вставным шипом называют шип, выполненный отдельно от бруска.

Вставной шип получают из отдельного куска древесины той же породы, что и соединяемые бруски, или из более прочной древесины. В том и в другом случае направление волокон древесины шипа должно быть долевым.

Шип с поперечным сечением в виде круга называется круглым (рис. 47, г).

Шип «ласточкин хвост» (рис. 47, д) имеет профиль в виде равнобедренной трапеции с большим основанием на торцовой грани типа; односторонний шип «ласточкин хвост» – в виде прямоугольной трапеции на торцовой грани шипа (рис. 47, е).

Зубчатый шип имеет профиль в виде треугольника или трапеции, меньшее основание которого является торцовой гранью шипа (рис. 47, ж), двукосый зубчатый шип (рис. 47, з) – равнобедренного треугольника.

Одинарные и двойные шипы применяют при изготовлении окон, рамочных дверей, мебели; шип «ласточкин хвост» – при изготовлении ящиков, коробок; зубчатые шипы – при клеевом соединении деталей (сращивании) по длине.

Для того, чтобы образовать шип, проушину, гнездо, обработанные бруски, простроганные с четырех сторон на требуемый размер, предварительно размечают (рис. 47, и, к, л, м).

Рис. 47. Виды шипов: а – одинарный; б – двойной: в – многократный; г – круглый; д – «ласточкин хвост»; е – односторонний «ласточкин хвост»; ж, з – зубчатые; и – гнездо; к, л – проушины; м – глухой шип; н – шип в потемок; о – шип в полупотемок.

Шипы в потемок (рис. 47, н) и полупотемок (рис. 47, о) используют при изготовлении рамок, мебели и др.

Шип в потемок делают не только при концевом соединении, но и в тех случаях, когда требуется, чтобы края гнезда были незаметны, так как получить ровные края гнезда не всегда удается. Чтобы скрыть этот дефект, у шипа вырезают потемок, т.е. снимают часть шипа по ширине с одной или обеих сторон.

Шипы бывают плоскими, круглыми, прямоугольными и трапециевидными.

Шип, проходящий брусок насквозь, называется сквозным. Шип, не проходящий насквозь, называется скрытым.

Шип, боковые грани которого расширяются к концу, называется «ласточкин хвост» или «награт». Если у шипа расширяется только одна боковая грань, он называется односторонним «награтом».

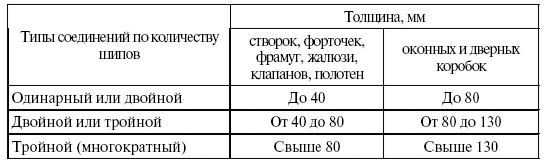

Типы шиповых соединений в зависимости от толщины соединяемых деталей даны в табл.

Шиповые соединения столярных изделий

Шиповое соединение должно быть выполнено с величинами натягов и зазоров в пределах 0,1–0,3 мм, т. е. практически плотным.

Основными недостатками в шиповом соединении являются: невыдержанность размеров шипа по длине, толщине, непараллельность поверхностей шипа или проушины, сколы, вырывы, неплотности в шиповом соединении и др.

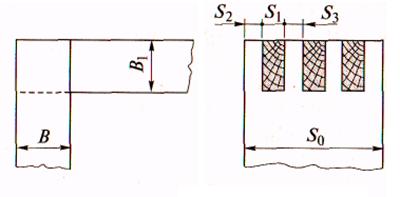

Прочность шипового соединения во многом зависит от правильного выбора размеров шипа.

Основные размеры шипов определяет ГОСТ 9330.

— толщина одинарного шипа S = 0,4 S0;

— толщина двойного шипа S1 = S3 = 0,2 S0;

Расчетная толщина округляется до ближайшего большого номинального размера: 6, 8, 10, 12, 16, 20 и 25 мм.

Глубина гнезда делается на 2-3 мм больше длины шипа.

Концевые грани шипа рекомендуется скашивать с двух сторон под углом 25-30°, чтобы шип лучше входил в гнездо и клей меньше сгонялся со щечек шипа.

В двойных и тройных шипах площадь склеивания увеличивается в 2-3 раза и прочность соединения возрастает.

Шип «ласточкин хвост» получается наиболее прочным при угле наклона в 10°. При большем угле щечки шипа скалываются, и соединение получается менее прочным.

Выработка шипов и проушин

При выработке шипов и проушин выполняют следующие операции: размечают шипы и проушины, запиливают, выпиливают заплечики и выдалбливают проушины. В соответствии с рабочим чертежом определяют размеры соединений, после чего приступают к разметке.

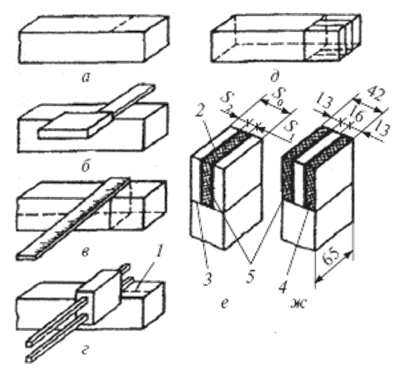

Разметка углового концевого соединения на открытый сквозной одинарный шип УК-1 для брусков толщиной 42 мм и шириной 65 мм приведена на рис. 56. Для соединения УК-1 Sl = 0,4S0; S2 = 0,5(S0 – S1), где S0 – толщина бруска, равная 42 мм. Отсюда толщина шипа S1 = 0,4S0 = 0,4 · 42 = 16,8 мм (округленно принимаем равной 16 мм), S2 = 0,5(42 – 16) = 13 мм. В соответствии с этими данными размечают шипы. И шипы, и проушины можно размечать, используя шаблоны, с помощью которых на торцах бруска наносят риски.

Рис. 56. Разметка шипов и проушин: а – разметка линейной высоты шипа; б – нанесение риски длины шипа угольником с карандашом; в – разметка толщины шипа линейкой; г – нанесение риски рейсмусом; д – разметка концевого соединения; е – проушина; ж – шип; 1 – риска; 2 – линия пропила; 3 – линия разметки; 4 – заплечико; 5 – удаляемая часть древесины

Запиливают шипы и проушины лучковой пилой очень тщательно, так как перекос шипа приведет к перекосу створки. Если шип толще проектного размера, то при посадке в проушину он может расколоть брусок, а если тоньше, то соединение получится непрочным, так как оно будет без плотной посадки.

При пилении следят за тем, чтобы пила проходила около риски, только в этом случае получится точный размер шипа или проушины. При выработке шипов пилят только с наружной стороны риски, а при выработке проушин – с внутренней.

При начале пиления для быстрого углубления пилу ставят на ребро под углом 15–20° и, сделав несколько движений на себя, без нажима углубляют пилу, после чего пилят равномерно без нажима и рывков. После запила срезают плечики. Проушину после запила выдалбливают долотом с киянкой и зачищают стамеской.

Рисунок – Схема разметки и обработки элементов шипового соединения

В зависимости от толщины изделий, требуемой прочности бруски соединяют на один, два и более шипов. Увеличение числа шипов повышает площадь склеивания.

Шиповые соединения брусков бывают угловые концевые, серединные и ящичные.

Угловые концевые соединения брусков выполняют на шипы: открытый сквозной одинарный УК-1.

Рисунок – Размеры открытого сквозного одинарного концевого соединения брусков УК-1

Открытый сквозной двойной УК-2

Рисунок – Размеры открытого сквозного двойного концевого соединения брусков УК-2

Открытый сквозной тройной УК-3

Рисунок – Размеры открытого сквозного тройного концевого соединения брусков УК-3

Несквозной с полупотемком УК-4

Рисунок – Размеры закрытого несквозного углового концевого соединения брусков с полупотемком УК-4

Сквозной с полупотемком УК-5

Рисунок – Размеры открытого сквозного углового концевого соединения брусков с полупотемком УК-5

Несквозной с потемком УК-6

Рисунок – Размеры несквозного углового концевого соединения брусков с потемком УК-6

Сквозной с потемком УК-7

Рисунок – Размеры сквозного углового концевого соединения брусков с потемком УК-7

При изготовлении мебели все чаще применяются круглые вставные шипы (шканты). Основное преимущество соединений на таких шипах заключается в простоте и прочности угловых вязок. Применение шкантов дает возможность механизировать и автоматизировать процессы производства.

Прочность шкантового соединения зависит от следующих факторов: величины натяга (зазора) в соединении; глубины запрессовки шканта в торец бруска и в кромку парного бруска (например, соединение царги стула с ножкой); способа нанесения клея: только на стенки отверстия или шканта или на обе соединяемые поверхности; породы древесины, из которой изготовлен шкант; диаметра шканта.

Несквозные и сквозные на круглые вставные шипы УК-8

Рисунок – Размеры несквозного углового концевого соединения брусков на круглые вставные шипы УК-8

На «ус» со вставным несквозным круглым шипом УК-9

Рисунок – Размеры несквозного углового концевого соединения брусков на ус со вставными круглые вставные шипами УК-9

На «ус» со вставным несквозным плоским шипом УК-10

Рисунок – Размеры несквозного углового концевого соединения брусков на «ус» со вставным несквозным плоским шипом УК-10

На «ус» со вставным сквозным плоским шипом УК-11

Рисунок – Размеры углового концевого соединения брусков на «ус» со вставным сквозным плоским шипом УК-10

Размеры шипов и других элементов угловых концевых шиповых соединений приведены в таблице 5.

Размеры шипов и других элементов угловых концевых соединений