Что такое горочный цикл

Горочный цикл и горочныйинтервал. Перерабатывающая способность горки

Для определения перерабатывающей способности сортировочной горки разрабатывается график операций по расформированию составов с расчетом величины горочного циюта.

Технологические графики составляются на основе предварительно рассчитанных элементов горочного цикла (заезд, надвиг, роспуск, осаживание) с

|

учетом конкретных условий: числа путей надвига, роспуска и числа работающих горочных локомотивов, конструкции горловин и наличия враждебных пересечений при маневровых передвижениях. На рис. 2.25 представлен технологический график работы горки при двух горочных локомотивах.

Горочным циклом (Ггц) называется время на выполнение операций с группой составов (от одного осаживания до следующего).

На основе горочного цикла определяется горочный интервал (1Ш).

Горочным интервалом называется среднее время, мин, на расформирование одного состава (включая осаживание и окончание формирования с горки). Он определяется делением горочного цикла на число составов, расформированных за цикл, т.е.

где Ып — число составов, расформированных за цикл.

Кроме основной работы по расформированию-формированию поездов, на горке может выполняться и окончание формирования, сортировка с горки по назначениям групп местных вагонов после выполнения с ними грузовых операций и уборки с пунктов грузовой работы, а также повторная сортировка с сортировочных путей отдельных групп вагонов.

Перерабатывающей способностью горки называется максимальное число вагонов, которое горка способна распустить за сутки при имеющемся техническом оснащении и принятой технологии. Определяется она по формуле

Увеличить перерабатывающую способность можно введением дополнительного горочного локомотива (если оно’приведет к сокращению Гги), сооружением второго пути надвига, второго пути роспуска для организации параллельного роспуска, организацией параллельных операций по роспуску с одновременным надвигом очередного состава. Оптимальный вариант увеличения перерабатывающей способности горки определяется на основании технико-экономических расчетов.

Вариантами увеличения перерабатывающей способности может служить также передача части работы по осаживанию со стороны горки на вытяжки формирования, заменив осаживание подтягиванием; полная передача окончательного формирования составов с горки на вытяжные пути; рациональная специализация путей сортировочного парка; объединение коротких составов при надвиге на горку.

Существенной мерой усиления перерабатывающей способности горки является внедрение новой техники, позволяющей ликвидировать тяжелый, опасный и непроизводительный труд регулировщиков скорости и увеличить скорости надвига и роспуска, обеспечить более расчетливое торможение отцепов для безопасного подхода к стоящим на путях вагонам и уменьшения «окон» в сортировочном парке.

Время на осаживание составов за цикл:

Обшее время на осаживание и окончательное формирование: 7^ + Гоф • ЛГи = 10,8 + 2,3- 3 = 18 мин.

Горочный технологический цикл составляет 38 мин.

Перерабатывающая способность горки

„г = (144 °-‘Ч-^)-‘*с = (1440-0,97-100)-60 = б400 вагонов за сутки. График работы горки см. на рис. 2.25.

Определение горочного технологического интервала

Параметром, характеризующим работу сортировочной горки, является горочный технологический интервал ( tг ) – среднее время занятия горки расформированием одного состава, т. е. время от окончания (начала) роспуска одного состава до окончания (начала) роспуска следующего состава.

Горочный технологический интервал определяется по формуле

tг =

где Tц. – горочный технологический цикл работы горки;

N ц – количество составов, распущенных за время цикла.

Горочный технологический цикл работы горки – повторяющаяся последовательность технологических операций на горке от начала (окончания) одного осаживания до начала (окончания) следующего осаживания.

Для определения Тц необходимо построить технологический график работы горки с учетом конкретных условий ее работы.

Построить технологический график работы горки и определить горочный цикл и горочный интервал при следующих расчетных данных: t з = 4 мин,

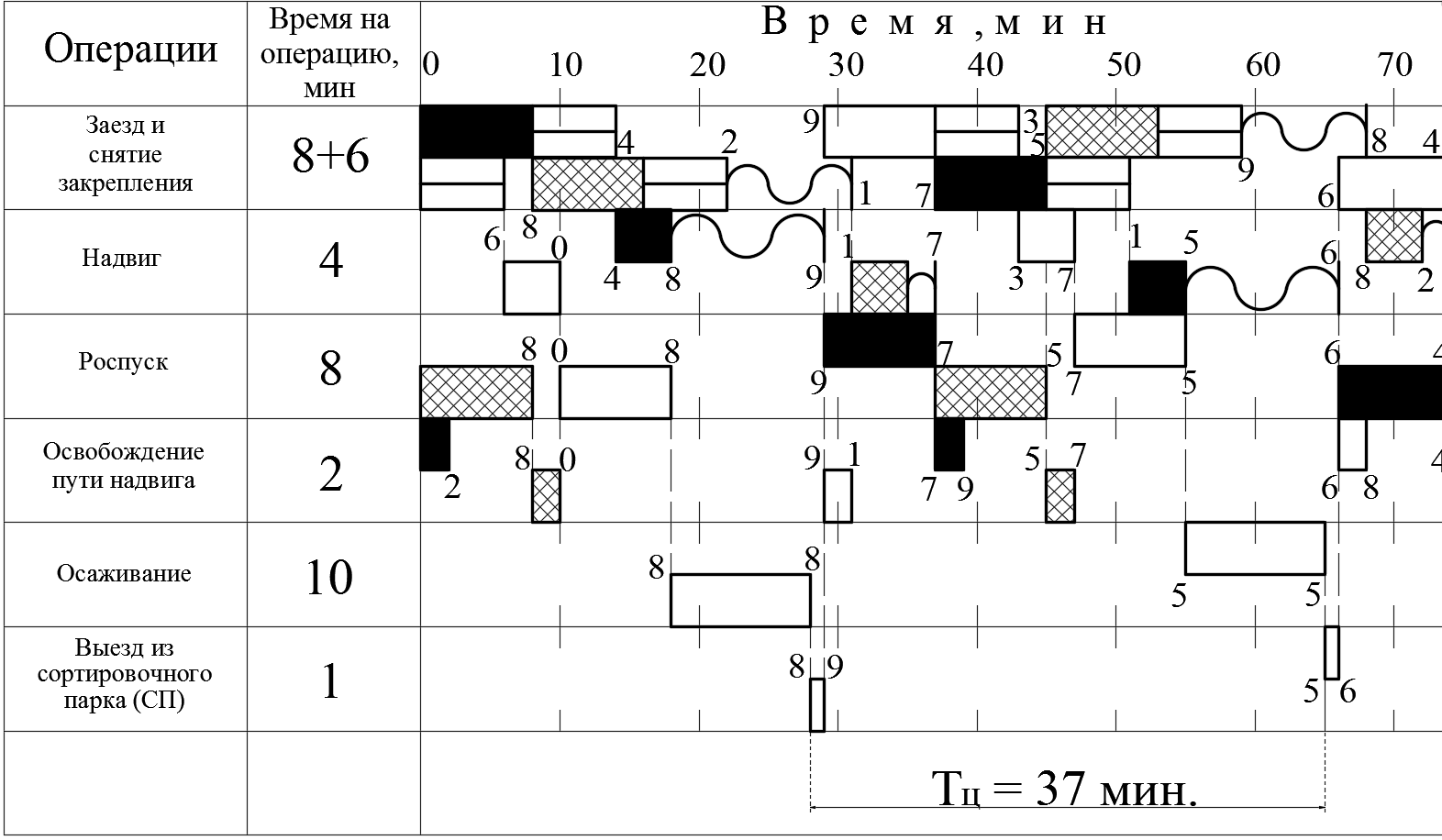

Рисунок 3.2 – Технологический график работы горки при работе

одного горочного локомотива

Для данного примера горочный интервал в соответствии с формулой 3.8 равен

t и =

Рациональное взаимодействие процессов расформирования поездов с их прибытием на станцию проверяется условием, при котором расчетный интервал прибытия поездов в разборку должен быть больше или равен горочному интервалу, т. е.

Если условие взаимодействия не выполняется, необходимо принять меры по сокращению горочного интервала, в частности, можно ввести дополнительный горочный локомотив. Технологический график работы горки при вводе второго горочного локомотива представлен на рисунке 3.3.

Рисунок 3.3 – Технологический график работы горки при наличии двух путей

надвига и двух локомотивов

В соответствии с формулой 3.8. горочный интервал для данного случая равен

t и =

Как видно из примера, ввод дополнительного локомотива на горке при наличии двух путей надвига существенно сокращает горочный интервал.

В курсовом проекте необходимо построить технологический график работы горки для своих расчетных значений и определить горочный интервал.

Расчёт элементов горочного цикла и составление технологических графиков работы

Расчёт элементов горочного цикла и составление технологических графиков работы

Сортировочной горки

Технологический процесс работы сортировочной горки разрабатывается с учетом технического оснащения горки, взаимного расположения горки и парка приема и количества горочных локомотивов. Организация работы горки должна производиться, исходя из условий максимального совмещения операций по расформированию и формированию поездов, максимальной параллельности всех горочных операций с процессом роспуска и накопления вагонов. Это достигается высоким уровнем механизации и автоматизации горочных процессов, диспетчерским руководством работой горки и применением передовых методов работы.

Расформирование-формирование составов осуществляется под руководством дежурного по горке или другого работника в соответствии с текущим планом работы станции, составляемым маневровым диспетчером станции (ДСЦ) или другого работника с учетом наличия и расположения вагонов на сортировочных путях и подходах поездов к станции и др. Технологической основой работы сортировочной горки является совмещение расформирования с формированием поездов. В процессе роспуска составов вагоны поступают на пути сортировочного парка для формирования составов новых назначений в соответствии с планом формирования поездов (ПФП) и Правил технической эксплуатации на железных дорогах Российской Федерации (ПТЭ). При роспуске состава с горки ДСПГ и другие работники, участвующие в роспуске, руководствуются сортировочным листком(СЛ), выдаваемом АСУ СТ на рабочие места ДСЦ, оператора СТЦ, ДСПГ и исполнительных постов горки.

Сортировочный листок формируется по результатам проверки перевозочных документов, технического и коммерческого осмотров после прибытия поезда оператором СТЦ автоматизировано средствами АСУ СТ по результатам проверки перевозочных документов, технического и коммерческого осмотров.

При последовательном расположении парка приема и сортировочного парка, расформирование – формирование составов на горке заключается в следующем. После обработки в парке приёма прибывшего в расформирование поезда, горочный локомотив заезжает в «хвост» состава, а затем, после снятия средств закрепления, надвигает состав до вершины горки и производит его роспуск.

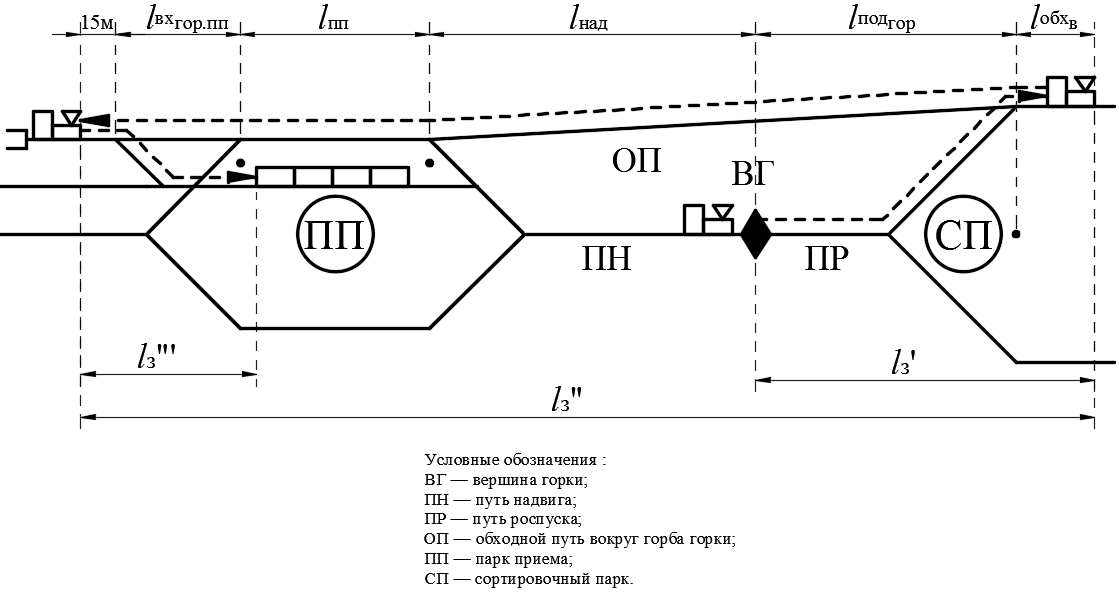

Для ликвидации образующихся в процессе роспуска «окон» между группами вагонов на сортировочных путях и соединения автосцепки, после роспуска каждых 3-4 составовпроизводится осаживание или подтягивание.Если ликвидация «окон» между отцепами на путях сортировочного парка производится со стороны горки горочным локомотивом, то такая операция называется осаживанием, а если «окна» ликвидируются со стороны «хвоста» сортировочного парка маневровым локомотивом, то операция называется подтягиванием. При наличии обходного пути вокруг горба горки, горочный локомотив после осаживания возвращается из сортировочного парка в парк приема по объездному пути.

Для сокращения времени отвлечения горочных локомотивов на осаживание вагонов на путях сортировочного парка, применяют подтягивание вагонов маневровыми локомотивами, работающими в

«хвосте» сортировочного парка.

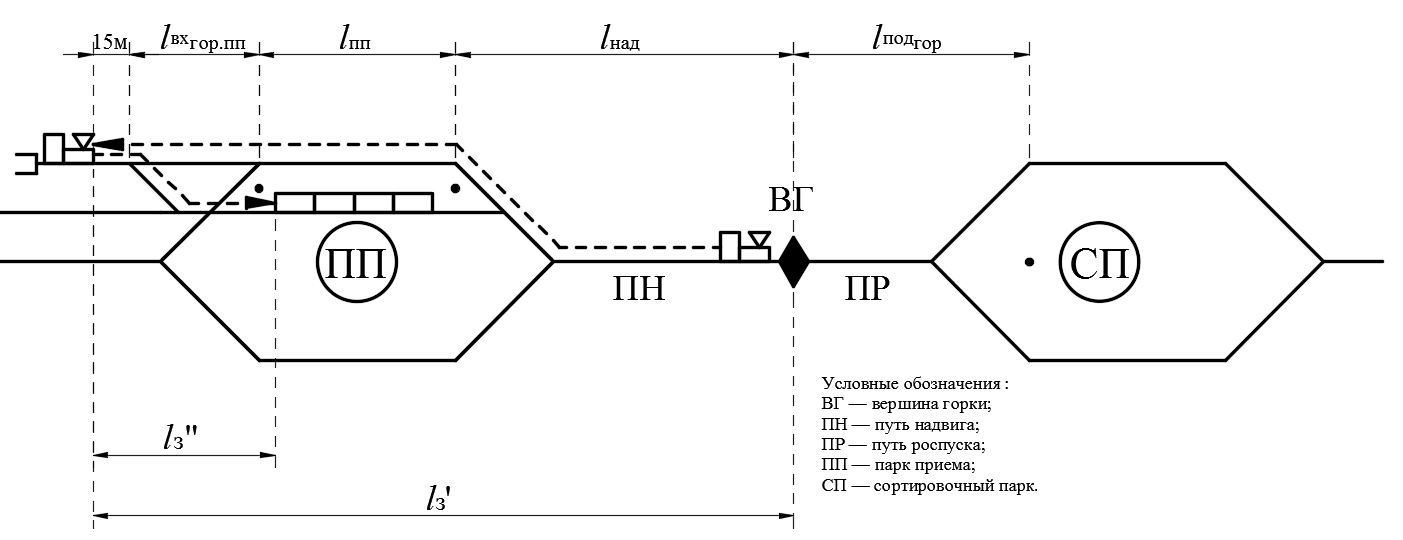

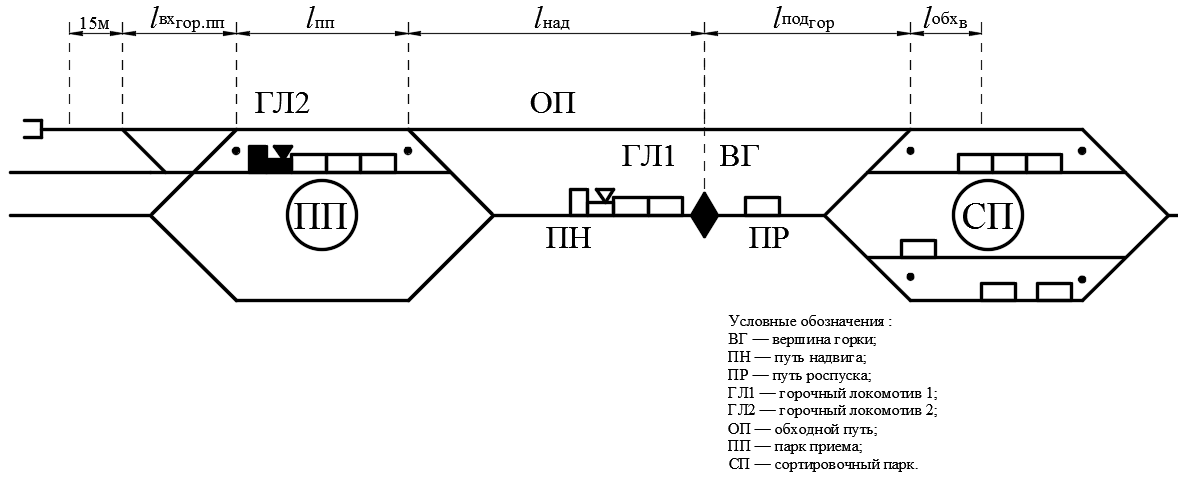

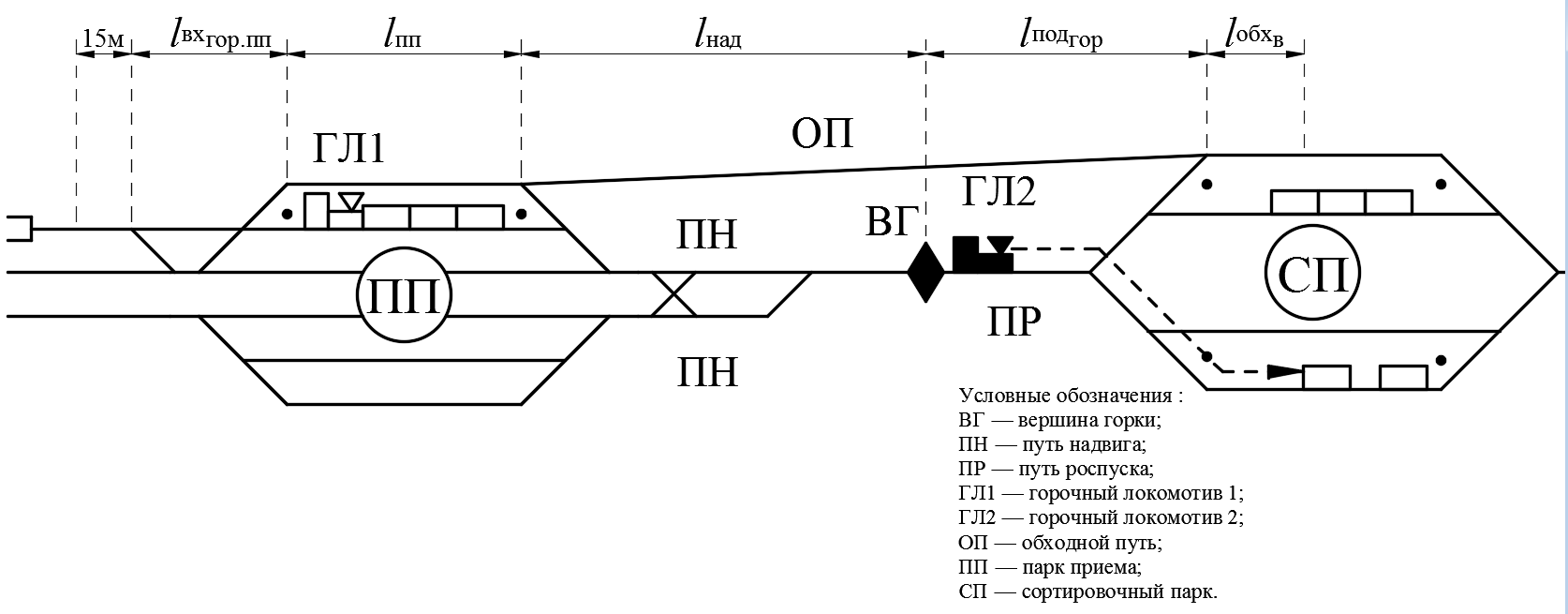

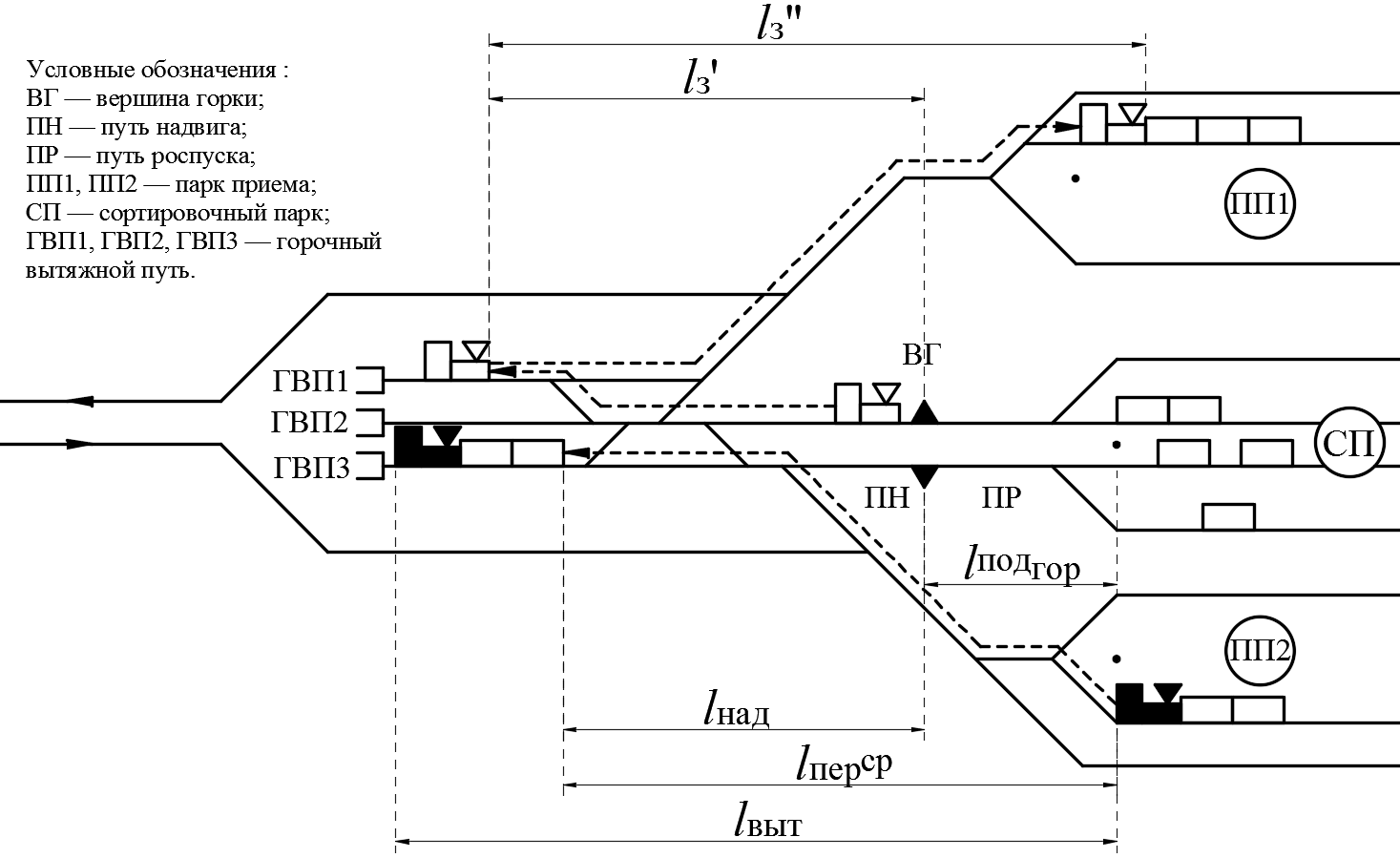

Таким образом, элементами горочного цикла при последовательном расположении парков приёма и сортировочного (рис.2.3) являются: заезд, надвиг, роспуск и осаживание.

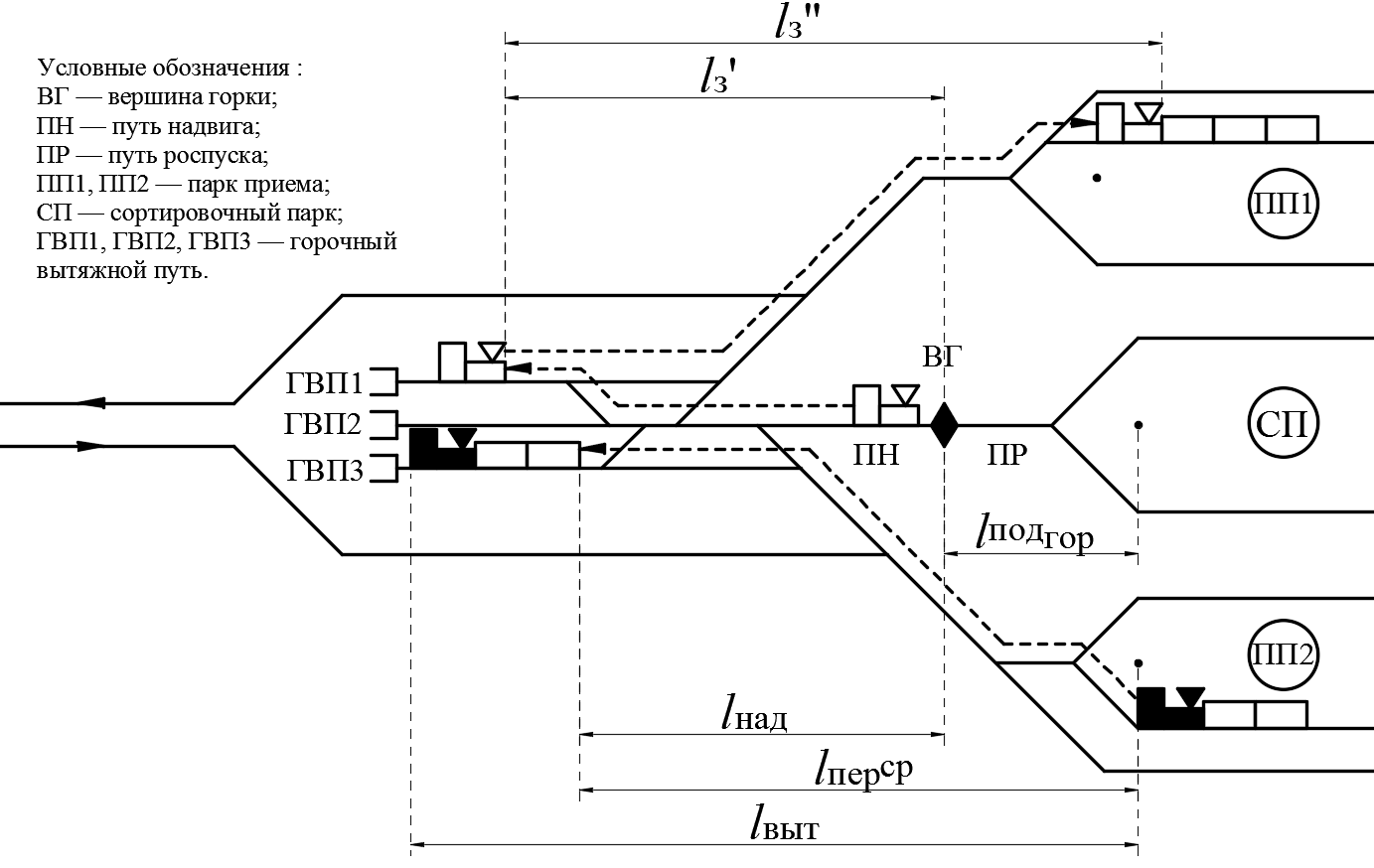

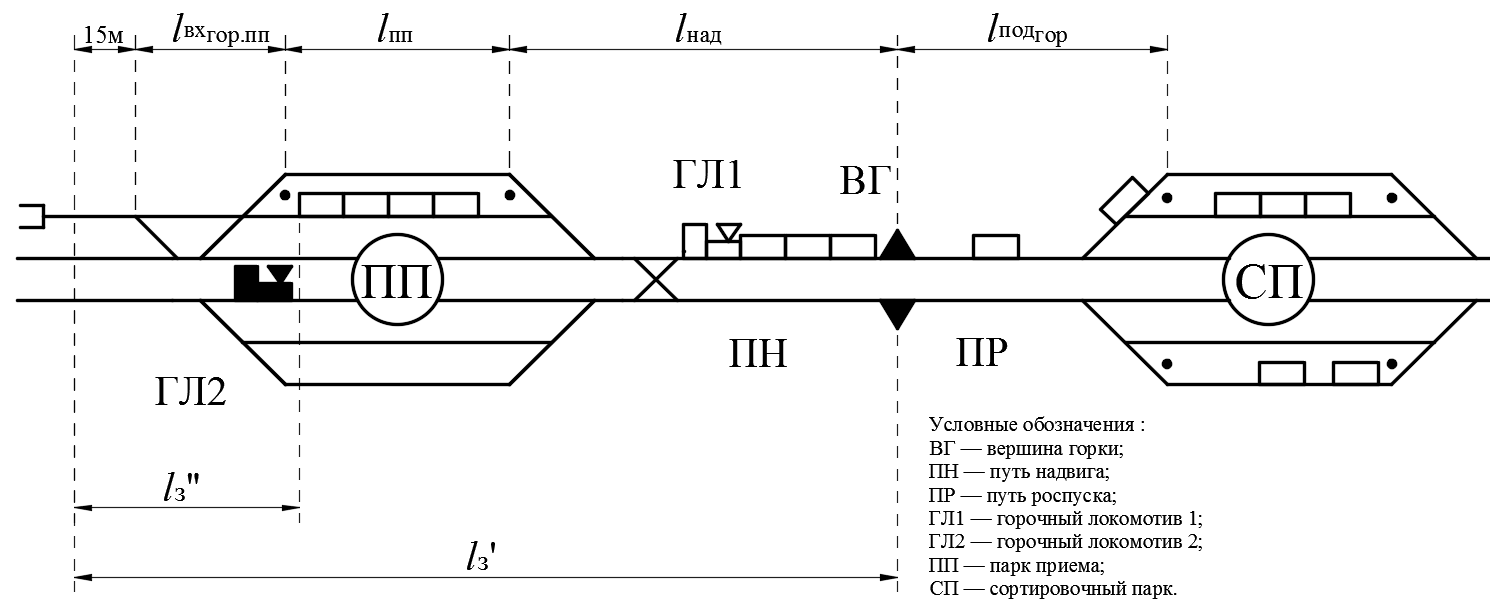

При параллельном расположении парков приёма и сортировочного парка перед осуществлением надвига и роспуска, состав вытягивается на горочный вытяжной путь (рисунок 2.4). Следовательно, элементами горочного цикла являются: заезд, вытягивание, надвиг, роспуск и осаживание.

Очередность и параллельность заезда, вытягивания, надвига и роспуска составов с сортировочной горки определяют ДСЦ совместно с ДСПГ.

В курсовом проекте, в соответствии с заданием, приводится техническое оснащение горки:

1) число путей надвига – ПН;

2) число путей роспуска – ПР;

3) число горочных локомотивов – Мгор (ГЛ1, ГЛ2, ГЛ3);

4) наличие или отсутствие объездного пути вокруг горба горки – ОП;

5) наличие или отсутствие тормозных позиций, их тип – I ТП, II ТП,

6) наличие или отсутствие технических средств автоматизации сортировочного процесса: ГАЦ, КСАУ СП.

Рисунок 2.3- Определение полурейсов заезда при последовательном расположении парка приема и сортировочного: а) без обходного пути вокруг вершины горки; б) с обходным путем

На рисунке 2.3 показаны:

lнад –расстояние надвига состава на горку – от вершины горки до светофора на пути парка приема, м;

lпп – средняя длина путей в парке приема, м;

lтуп – длина тупика, м.

На рисунке 2.4 показаны:

lнад – расстояние надвига состава на горку – от вершины горки до хвостового вагона надвигаемого состава, м;

lвыт – расстояние вытягивания состава из парка приёма на горочный вытяжной путь за предгорочный светофор, м.

Технологическое время на расформирование- формирование состава при последовательном расположении парков приема и сортировочного (рисунок 2.3) состоит из отдельных маневровых операций и определяется по формуле:

Тр-ф =tз+tзакрсн+tнад +tрос +tос , (2.5)

При параллельном расположении парков приёма и сортировочного (рисунок 2.4):

Тр-ф = tз+tзакрсн+ tвыт + tнад + tрос + tос, (2.6)

где tвыт – время на вытягивание состава из парка приёма на горочную вытяжку за предгорочный светофор для надвига, мин.

Рисунок 2.5 – Надвиг состава на горку

Роспуск состава с горки

Норма времени на роспуск состава зависит от типа сортировочной горки, ее оснащения, скорости роспуска состава и определяется по формуле:

Увеличение времени роспуска за счет сортировки вагонов ЗСГ, приходящееся на один распускаемый состав, определяется хронометражным путем или по формуле:

tрос¢ = bзсг

1. Горочный локомотив осаживает распускаемый состав и ставит вагоны ЗСГ на специальный или сортировочный путь ;

Время сортировки вагонов ЗСГ при различных способах производства маневров приведено в таблице 2.2.

Пример 2.1. Определить технологическое время на роспуск состава с сортировочной горки.

На станции имеется механизированная сортировочная горка, сортировочные пути оборудованы вагонными замедлителями. Длина горочной горловины 270м. Горочный локомотив осаживает вагоны ЗСГ на сортировочный путь. Также имеются следующие исходные данные:

— количество вагонов в составе mр=60 вагонов ;

— количество отцепов в составе gо=15 ;

— число составов, поступивших в расформирование за сутки

— число составов с вагонами ЗСГ nзсг = 15 составов ;

Решение:

1. Определяем время роспуска состава с сортировочной горки без учета времени на сортировку вагонов ЗСГ.

2. Определяем увеличение времени роспуска за счет сортировки вагонов ЗСГ в составе.

Из рисунка 2.8 видно, что время технологического цикла работы горки Тц =53 мин, среднее значение горочного интервала в цикле равно:

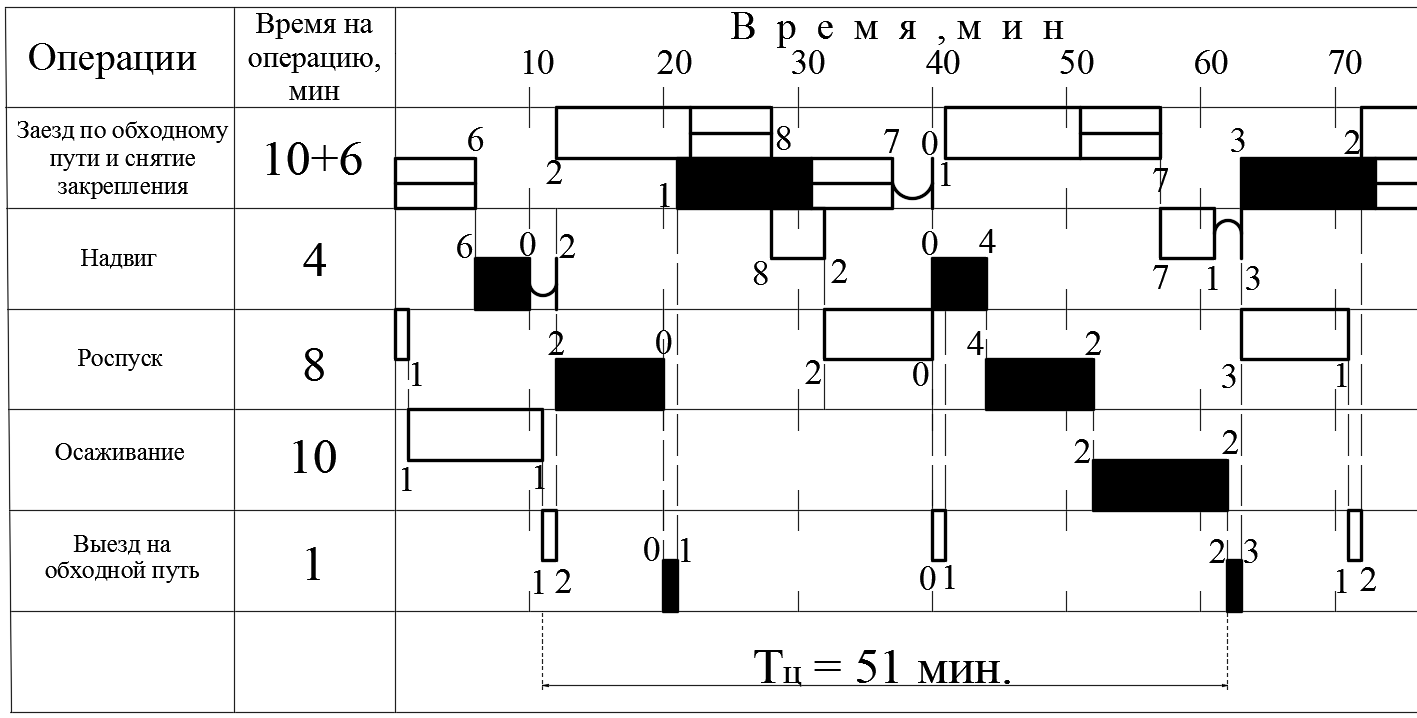

Пример 2. Построить технологический график работы горки при последовательном расположении парков приема и сортировочного с обходным путем вокруг горба горки.

Исходные данные:

Пнад = 1 путь, Прос= 1 путь, Мгор = 2 локомотива, tз = 10 мин, tвобх= 1 мин, tнад = 4 мин, tрос=8 мин, tос = 10 мин. Время на уборку средств закрепления состава – tубср.закр= 6 мин. Осаживание производится после роспуска трёх составов, т.е. Nц= 3 состава.

Первый горочный локомотив производит роспуск состава с горки, второй — снятие закреплений с состава в парке приема.

— простой вагонов в ожидании выполнения операций;

—

| — |

время на уборку средств закрепления состава.

— работа горочных локомотивов 1 и 2

Из рисунка 2.10 видно, что Тц =51 мин, tги= 51/3= 17 мин.

Пример 3. Построить технологический график работы горки при последовательном расположении парков приема и сортировочного без обходного пути вокруг горба горки.

Исходные данные:

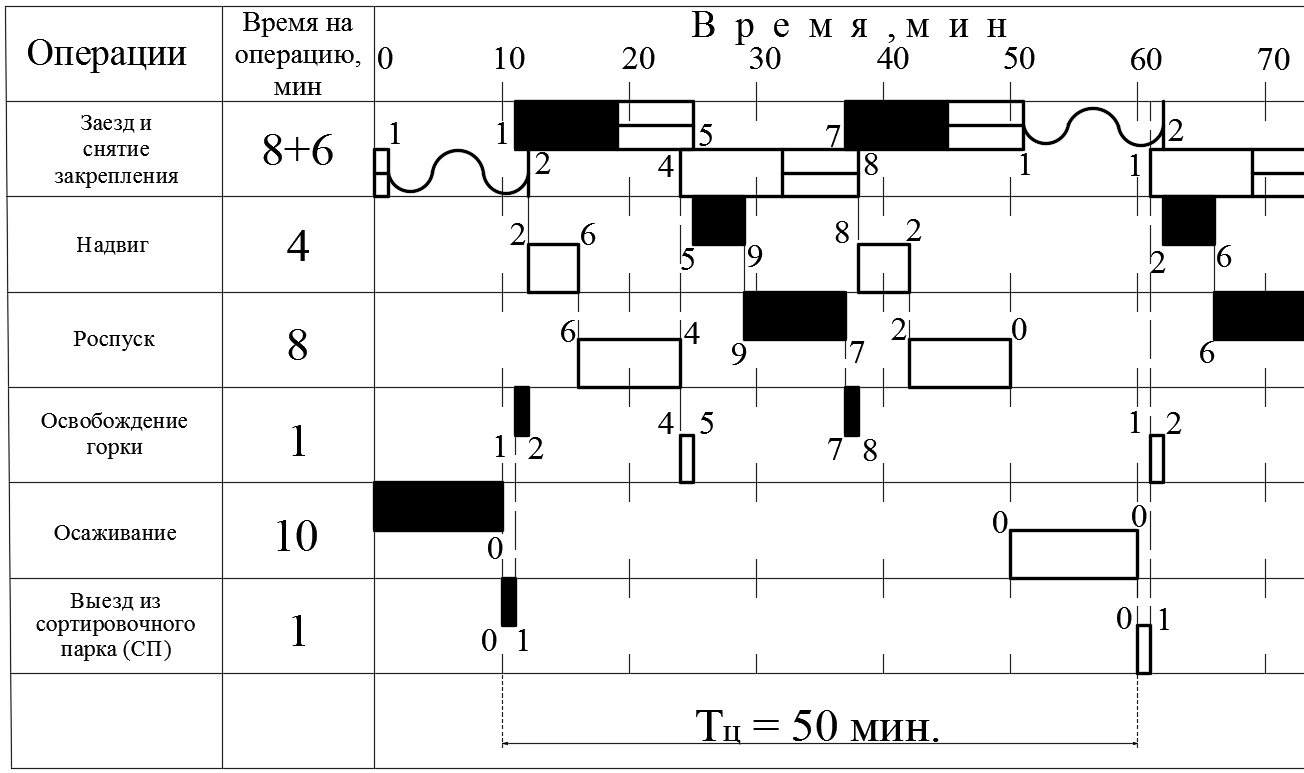

Пнад = 2 пути, Прос = 1 путь, Мгор = 2 локомотива, tз = 8 мин, tнад = 4 мин, tрос = 8 мин, tгоросв = 1 мин, tос = 10 мин, tвыездСП = 1 мин. Время на уборку средств закрепления состава – tубср.закр = 6 мин. Осаживание производится после роспуска трёх составов, т.е. Nц= 3 состава.

Первый горочный локомотив производит снятие закреплений с состава в парке приема, второй — осаживание вагонов.

— простой вагонов в ожидании выполнения операций;

—

| — |

время на уборку средств закрепления состава.

— работа горочных локомотивов 1 и 2

из рисунка 2.12 видно, что Тц =50 мин, tги= 50/3= 16,67 мин.

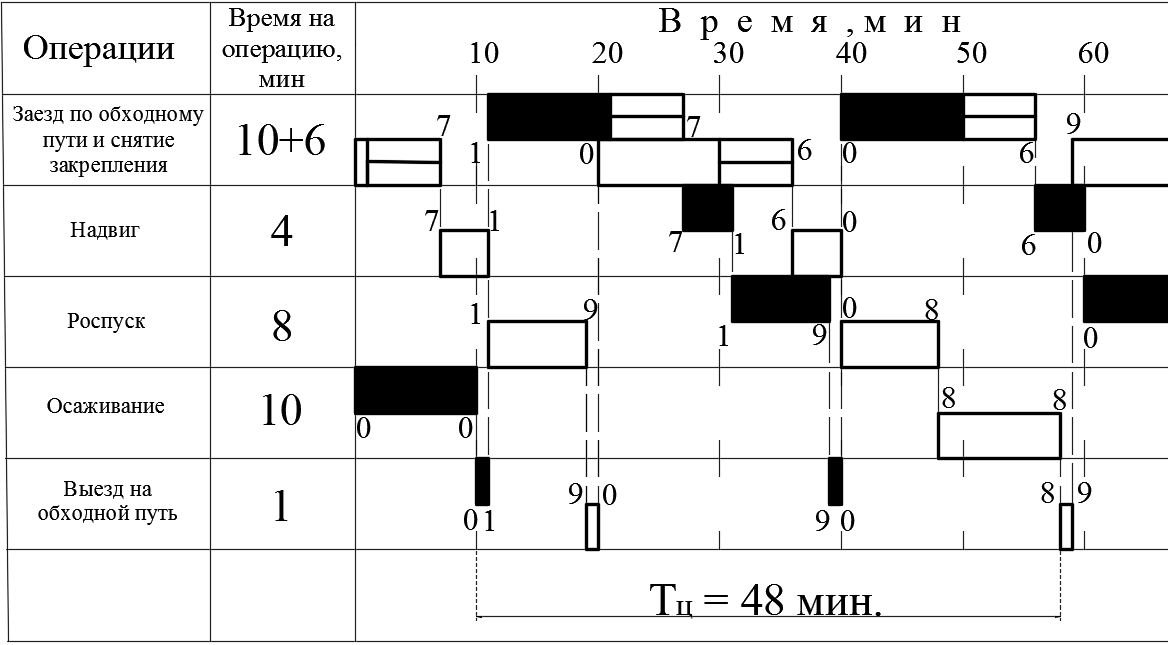

Пример 4. Построить технологический график работы горки при последовательном расположении парков приема и сортировочного с обходным путем вокруг горба горки.

Исходные данные:

Пнад = 2 путь, Прос= 1 путь, Мгор = 2 локомотива, tз = 10 мин, tвобх = 1 мин, tнад = 4 мин, tрос=8 мин, tос = 10 мин. Время на уборку средств закрепления состава – tубср.закр= 6 мин. Осаживание производится после роспуска трёх составов, т.е. Nц= 3 состава.

Первый горочный локомотив производит заезд под состав, второй —осаживание вагонов.

— работа горочных локомотивов 1 и 2

Из рисунка 2.14 определим Тц = 48мин, tги = 48/3 =16мин.

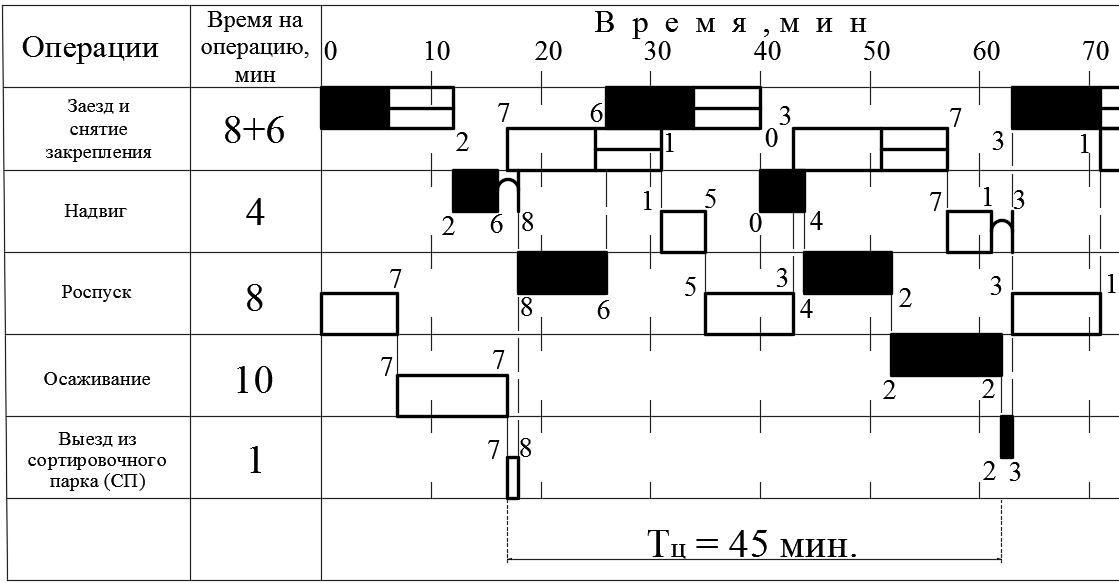

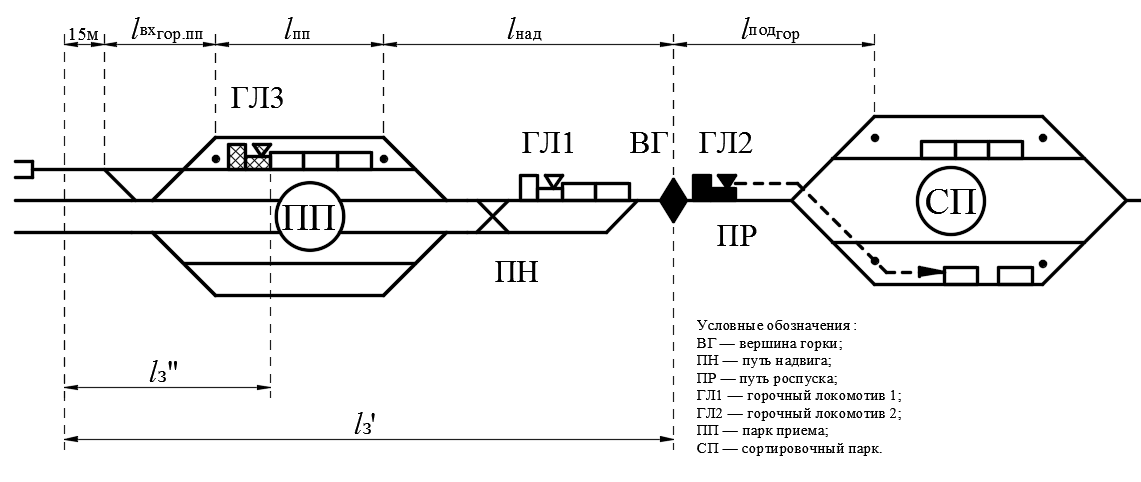

Пример 5. Построить технологический график работы горки при последовательном расположении парков приема и сортировочного парка без обходного пути вокруг вершины горки.

Исходные данные:

Пнад = 2 пути, Прос=2 путь, Мгор = 2 локомотива, tз = 8 мин, tнад = 4 мин, tрос = 8мин, tос = 10 мин, tвыездСП = 1 мин, tубср.закреп.= 6 мин, Nц = 3 состава.

Первый горочный локомотив производит роспуск состава с горки, второй – заезд под состав в парк приема.

— простой вагонов в ожидании выполнения операций;

— время на уборку средств закрепления состава;

Из рисунка 2.16 определим Тц = 45 мин, tги = Тц / Nц = 45/3 =15мин.

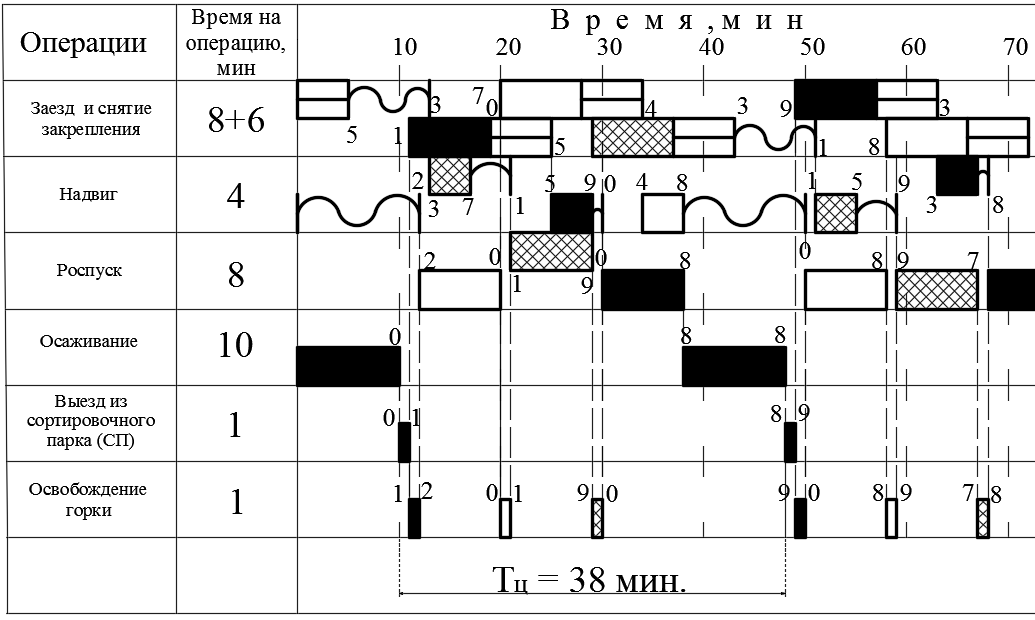

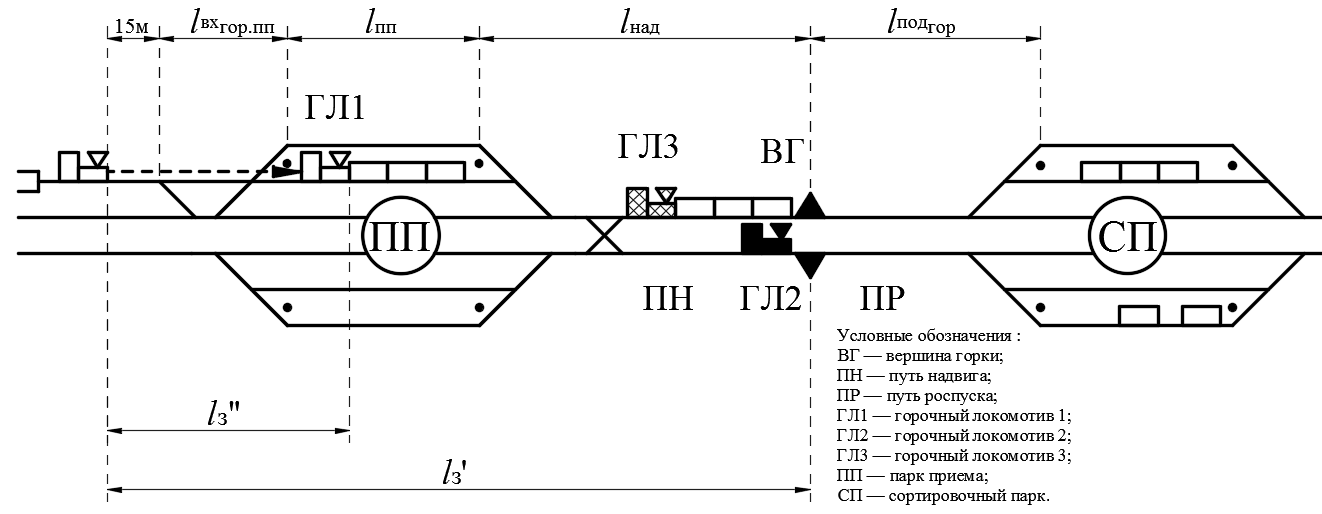

Пример 6. Построить технологический график работы горки при последовательном расположении парков приема и сортировочного без обходного пути вокруг горба горки.

Исходные данные:

Пнад = 2 пути, Прос = 1 путь, Мгор = 3 локомотива, tз = 8 мин, tнад = 4 мин, tрос = 8 мин, tгоросв = 1 мин, tос = 10 мин, tвыездСП = 1 мин. Время на уборку средств закрепления состава – tубср.закр = 6 мин. Осаживание производится после роспуска трёх составов, т.е. Nц= 3 состава.

Первый горочный локомотив ожидает роспуска состава с горки, второй — производит осаживание вагонов, третий — осуществляет снятие закреплений с состава в парке приема.

— простой вагонов в ожидании выполнения операций;

—

| — |

время на уборку средств закрепления состава.

Из рисунка 2.18 видно, что Тц =38 мин, tги38/3 = 12,67 мин.

Пример 7. Построить технологический график работы горки при последовательном расположении парков приема и сортировочного парка без обходного пути вокруг вершины горки.

Исходные данные:

Пнад = 2 пути, Прос=2 путь, Мгор = 3 локомотива, tз = 8 мин, tнад = 4 мин, tрос = 8мин, tос = 10 мин, tвыездСП = 1 мин, tубср.закреп.= 6 мин, Nц = 3 состава.

Первый горочный локомотив производит снятие закреплений, второй – заезд под состав в парк приема, третий — роспуск состава с сортировочной горки.

— простой вагонов в ожидании выполнения операций;

— время на уборку средств закрепления состава;

Из рисунка 2.20 определим Тц = 37 мин, tги = Тц / Nц = 37/3 =12,33мин.

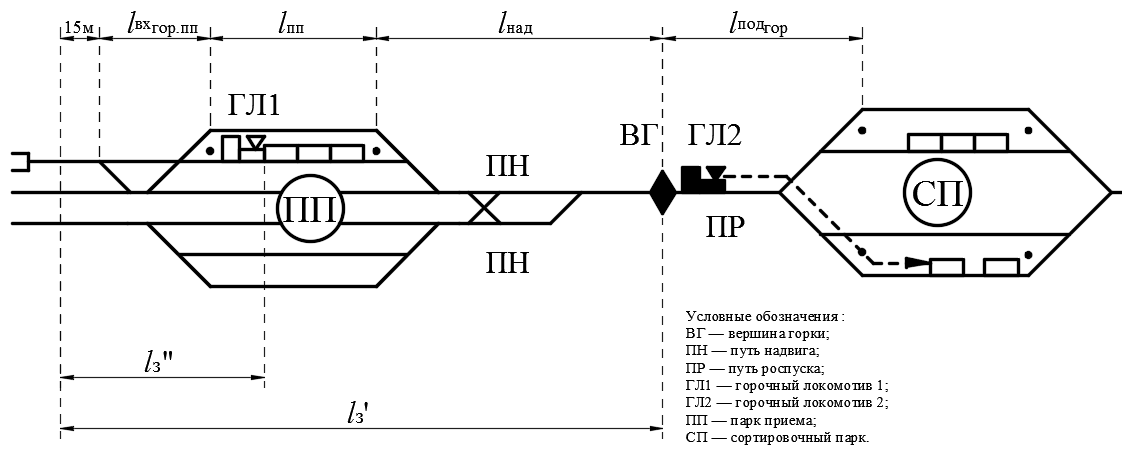

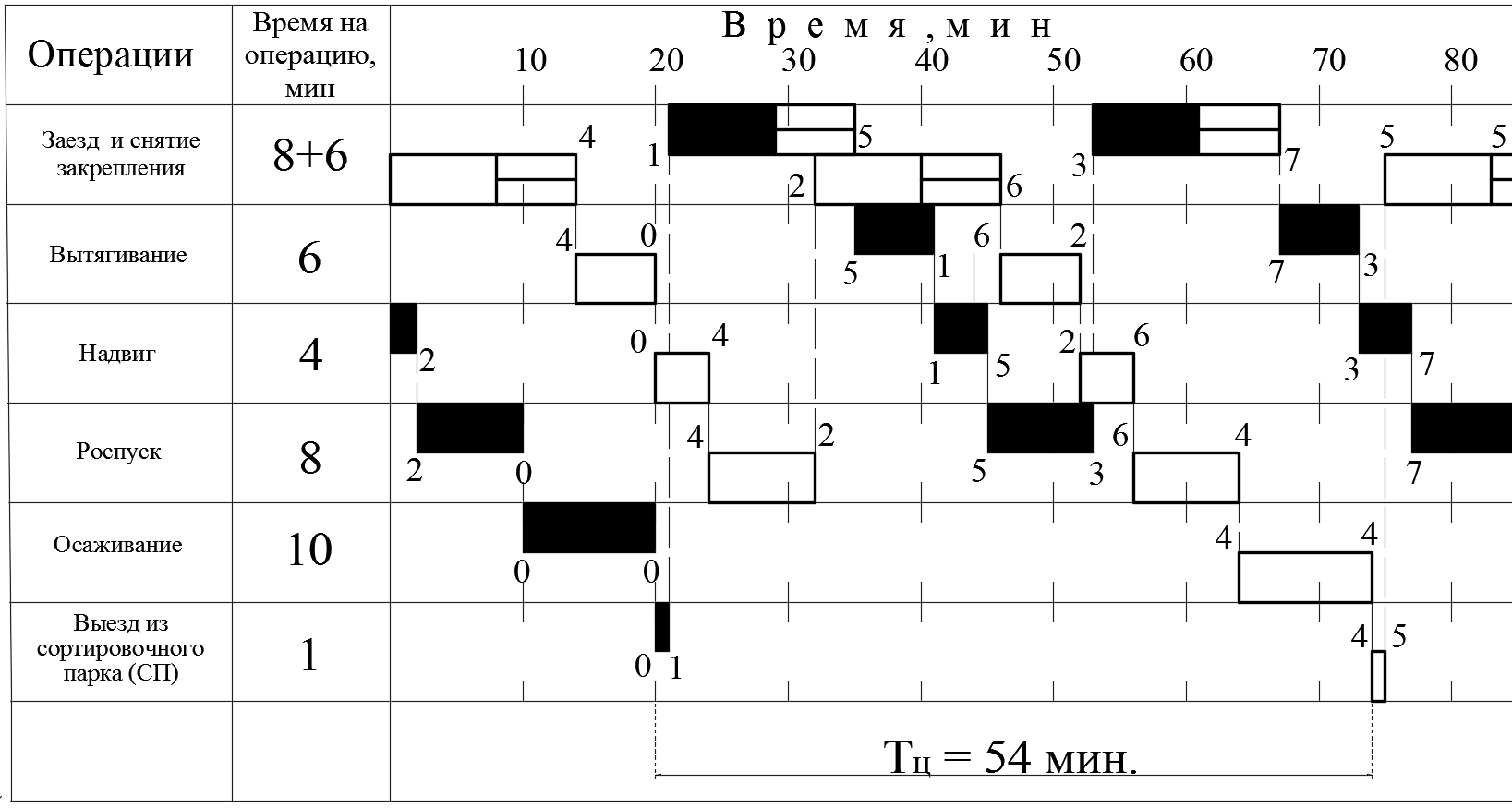

Пример 8. Построить технологический график работы горки при параллельном расположении парков приема и сортировочного парка без обходного пути вокруг вершины горки.

Исходные данные:

Пнад = 2 пути, Прос=2 путь, Мгор = 2 локомотива, tз = 8 мин, tнад = 4 мин, tрос = 8мин, tос = 10 мин, tвыездСП = 1 мин, tвыт = 6 мин, tубср.закреп.= 6 мин, Nц = 3 состава.

Первый горочный локомотив производит заезд под состав в парк приема, второй – надвиг состава к горбу горки.

— простой вагонов в ожидании выполнения операций;

— время на уборку средств закрепления состава;

Из рисунка 2.22 определим Тц = 54 мин, tги = Тц / Nц = 54/3 =18мин.

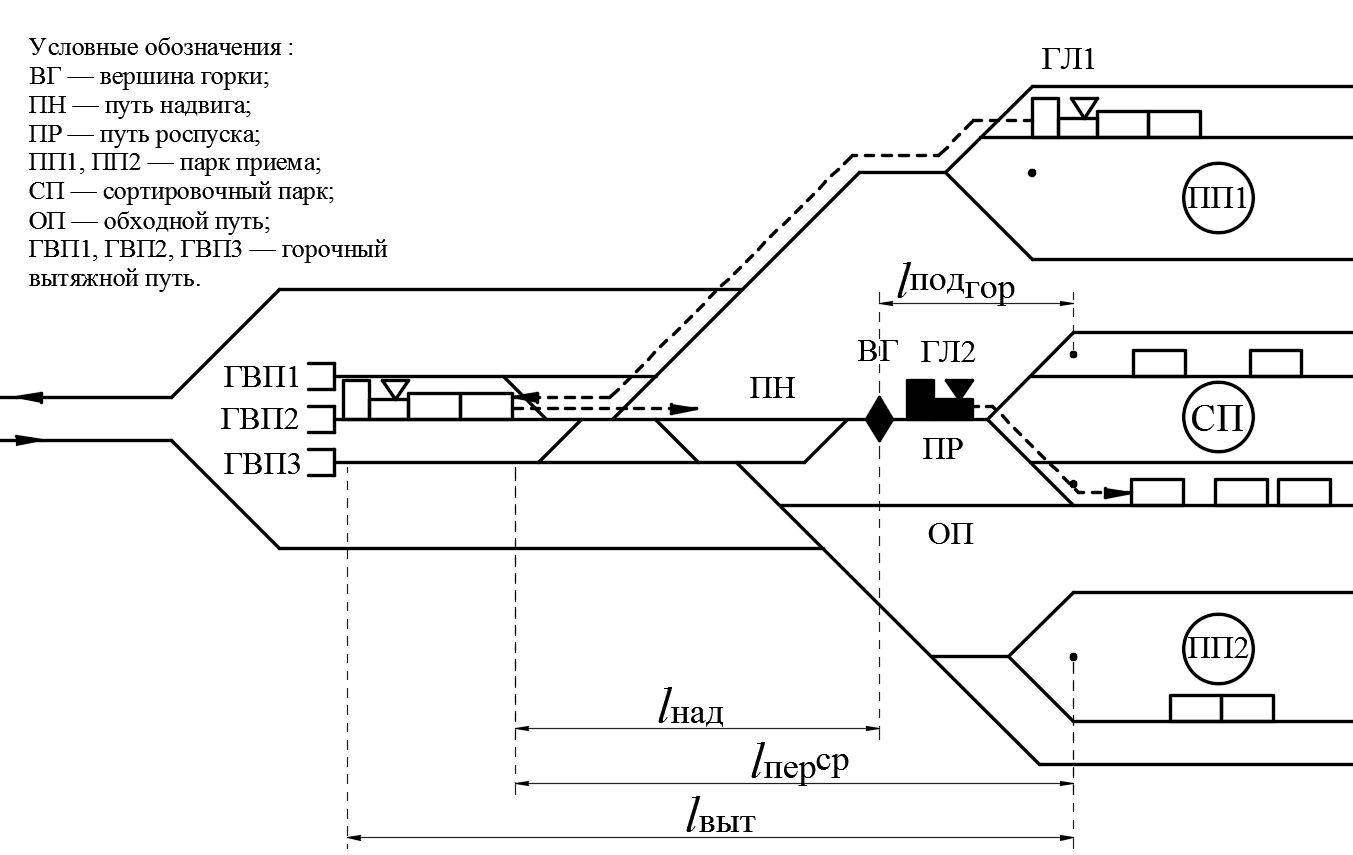

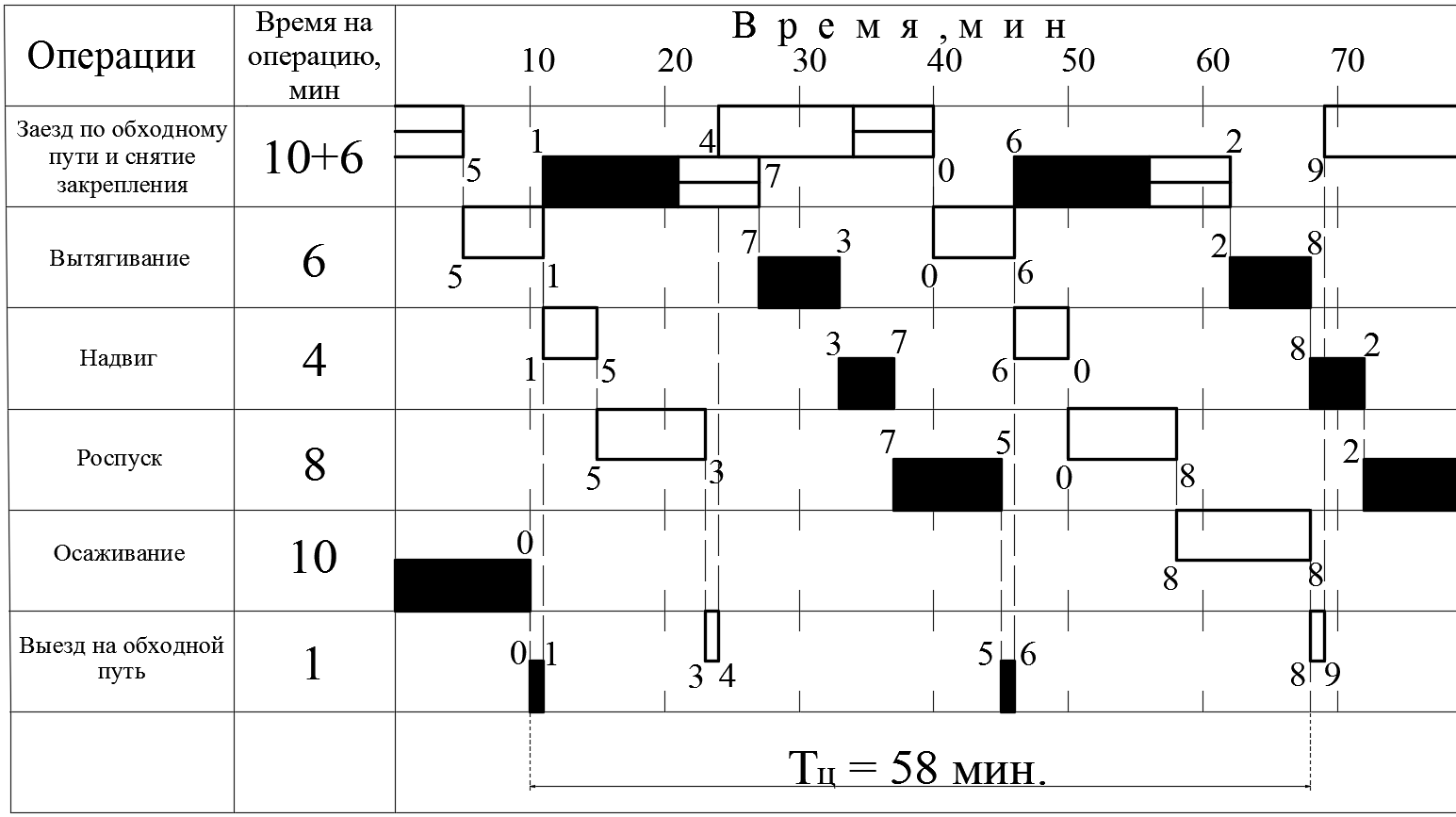

Пример 9. Построить технологический график работы горки при параллельном расположении парков приема и сортировочного с обходным путем вокруг горба горки.

Исходные данные:

Пнад = 2 путь, Прос= 1 путь, Мгор = 2 локомотива, tз = 10 мин, tвобх= 1 мин, tнад = 4 мин, tрос=8 мин, tвыт = 6 мин, tос = 10 мин. Время на уборку средств закрепления состава – tубср.закр= 6 мин. Осаживание производится после роспуска трёх составов, т.е. Nц= 3 состава.

Первый горочный локомотив производит снятие закреплений с состава в парке приема, второй — осаживание вагонов.

— работа горочных локомотивов 1 и 2

| и ц ц |

Из рисунка 2.24 определим Тц = 58мин, tг = Т /N = 58/3 =19,3 мин.

Например, для группового поезда назначением на станции (Б+А),при накоплении каждой группы на отдельном пути, повторная переработка будет включать в себя сборку групп вагонов, назначением на станции Аи Б.Переставляемой частью (mпер)будет группа вагоновmБ, а mА– непереставляемой основной группой(mо).Отцепка группы вагонов Б на попутной технической станции Б (станции перецепки групп) будет осуществляться с хвоста состава маневровым локомотивом.

При сборки группового поезда, состоящего из групп вагонов назначением на станции В,Х,Ч (В+Х+Ч)переставляемыми группами будут средняя группа (mХ)и хвостовая (mВ), а непереставляемой (m0)— головная группа (mЧ).

Возможны три случая соотношения числа групп в поезде агри числа путей Пгр, выделяемых на групповой поезд:

1) Пгр = агр, т. е. для группового поезда выделяется столькопутей, сколько групп в поезде. Повторная переработка вагонов при формировании состава будет состоять лишь из сборки всех групп, кроме одной основной, стоящей на пути сборки (m0). Число повторно перерабатываемых вагонов mпербудет равно числу переставляемых на путь сборки вагонов mсб(рисунок 2.18), т.е.

Пример 6. Определить объем суточной повторной переработки вагонов двухгруппных поездов на станции «С» назначением на (А+Б), каждая группа вагонов накапливается на отдельном сортировочном пути. Суточная мощность назначений поездных групп: nА=100 вагонов; nБ=86 вагонов.

– перестановка в парк отправления

Объем суточной повторной переработки составит: mперА+Б = mсбБ= 86 вагонов.

2) Пгр = 1, т.е. для группового поезда, независимо от числа групп внем, выделяется один путь. Повторная переработка при формировании состава включает в себя сортировку всех (mсорт)вагонов состава для подборки их по группам на концах путей сортировочного парка. При этом вагоны основной группы т.е. головной (m0)сразу направляют на основной путь формирования, аостальные подбирают на свободных концах путей.

После сортировки, подобранные на концах сортировочных путей группы вагонов переставляют на основной путь к группе (m0).Количество повторно перерабатываемых вагонов включает в себя сумму сортируемых и переставляемых на путь сборки вагонов.

Пример 7. Определить объем суточной повторной переработки вагонов на составы двухгруппных поездов на станции «С» назначением на (И+К), при накоплении вагонов на составы на одном сортировочном пути. Суточная мощность назначений поездных групп

– nИ =153 вагона, nК = 105 вагонов.

Решение: Повторная переработка включает в себя сортировку вагонов И+К с вытяжки на свободные концы сортировочных путей рис (2.19, а), затем исходя из географии следования составов, определяем головную и хвостовую части двухгруппных поездов. Переставляемой группой будут вагоны назначением на (К), которые собираются к непереставляемой группе вагонов (И), находящихся на пути сборки составов ( рисунок 2.19, б).

Рисунок 2.19 – Повторная переработка двухгруппного состава при накоплении групп на одном пути: а) сортировка вагонов, б) сборка вагонов.

Определяем объем суточной повторной переработки составит: mпер И+К= mсор И+К+ mсб К =(153+105) +105=363 вагона

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).