Что такое границы устойчивой работы компрессора

Характеристика компрессора. Граница устойчивой работы. Помпаж.

В условиях эксплуатации высота, скорость полета и частота вращения изменяются в широких пределах, что становится причиной значительного изменения

Зависимости, показывающие, как изменяются основные параметры компрессора (степень повышения давления

Характеристика компрессора может быть получена либо расчетным путем, либо экспериментально. Взаимодействие лопаточных венцов и ступеней в многоступенчатом компрессоре на нерасчетных режимах работы носит весьма сложный характер. Поэтому точность расчетных методов определения характеристик компрессоров в настоящее время, несмотря на использование ЭВМ, еще не всегда отвечает потребностям практики и наиболее надежным способом получения характеристик является определение их в процессе испытания компрессоров на специальных стендах. Простейшая схема подобного стенда показана на рис. 5.1. Компрессор 2 приводится во вращение электродвигателем 5 через мультипликатор 4. Воздух поступает в компрессор через коллектор 1, который имеет специально спрофилированный плавный вход для создания равномерного поля скоростей перед компрессором и используется одновременно для определения расхода воздуха путем измерения разности

Рассмотрим характер изменения

Помпажом осевых компрессоров принято называть явления автоколебаний малой частоты (порядка нескольких герц) всей массы рабочего тела в системе компрессор-сеть. Колебания по своей форме могут быть близкими к гармоническим. В режиме помпажа поток рабочего тела в пределах проточной части осевого компрессора может иметь самые различные формы движения, хотя наиболее характерными являются обратные токи [13].

Помпаж как таковой возникает при срыве потока на лопатках компрессора под влиянием больших положительных углов атаки. Например, если при неизменной частоте вращения увеличивать давление в нагнетательном патрубке, то прежде всего в последней ступени компрессора будет снижаться коэффициент расхода. При этом углы атаки на лопатках будут возрастать и в некоторый момент времени в последней ступени произойдет срыв потока и уменьшится напор компрессора.

Уменьшение напора должно восполниться за счет работы прежде всего предпоследней ступени. Но предпоследняя ступень сама уже работает вблизи неустойчивой зоны. Она не может обеспечить двойную нагрузку. Поэтому срыв потока произойдет и предпоследней ступени тоже. Поток воздуха устремится из нагнетательной линии в сторону всасывающей, что приведет к падению давления в нагнетательной камере. В какой-то момент времени давление в нагнетательной линии упадет настолько, что, вращаясь, ступени компрессора будут в состоянии вновь нагнетать воздух и поток вновь изменит направление своего движения. Таким образом, будут возникать колебания воздуха, вихри, различные направления движения воздуха в пределах проточной части компрессора.

Помпажные явления в осевом компрессоре могут охватить компрессор в целом и проявляться в виде периодического изменения давления воздуха на линии нагнетания, температуры воздуха, частоты вращения, а также повышенной вибрации агрегата и шума.

Меры борьбы с помпажом можно условно разделить на две группы. К первой группе относятся мероприятия, применяемые при проектировании компрессоров с целью увеличения его рабочей зоны (dpк/dG

Методика определения границы устойчивой работы осевого компрессора

Рубрика: Технические науки

Статья просмотрена: 559 раз

Библиографическое описание:

Михайлова, А. Б. Методика определения границы устойчивой работы осевого компрессора / А. Б. Михайлова, Д. А. Ахмедзянов. — Текст : непосредственный // Молодой ученый. — 2010. — № 1-2 (13). — Т. 1. — С. 79-82. — URL: https://moluch.ru/archive/13/1035/ (дата обращения: 23.12.2021).

Неустойчивая работа компрессора является одним из наиболее опасных дефектов газотурбинных двигателей. Причиной возникновения неустойчивой работы компрессора, в конечном счете, всегда является срыв потока с его лопаточных венцов [4].

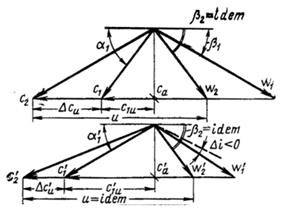

Как видно из рис. 1 [3], при уменьшении

Рис. 1. Изменение угла атаки при уменьшении осевой скорости

При увеличении угла атаки сверх некоторого критического значения

Методика расчета характеристик осевых многоступенчатых компрессоров совместно с границей устойчивой работы реализована авторами в системе COMPRESSOR.

После задания всех необходимых входных параметров можно производить расчеты.

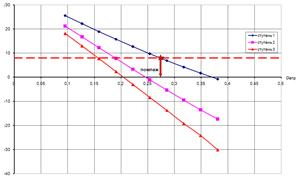

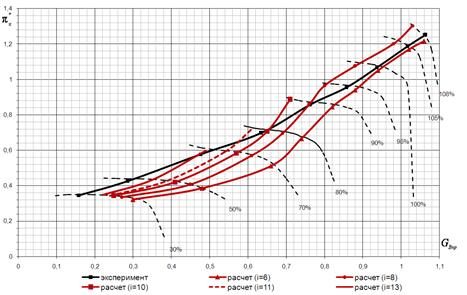

В качестве примера приведены результаты расчета трехступенчатого осевого компрессора в системе COMPRESSOR. Для расчета границы устойчивой работы необходимо задать критический угол атаки. На рис. 2 показаны сводные зависимости углов атаки всех ступеней от расхода отдельно для низконапорных и высоконапорных веток характеристики.

Рис. 2. Зависимости углов атаки от расхода для низконапорных (а) высоконапорных (б) веток

Проанализировав зависимости (рис. 2), можно сделать вывод, что в области малых частот вращения помпаж вызывается срывом потока с лопаточных венцов первой ступеней, а в области высоких – срывом потока в последних ступенях. Данный вывод соответствует реальной физической картине.

Имея зависимости угла атаки от расхода и зная критический угол атаки, можно обнаружить границу устойчивой работы компрессора при фиксированной частоте вращения, то есть выявить соответствующий границе устойчивости расход.

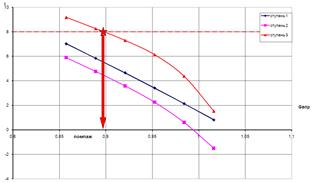

В исследуемой модели проводились расчеты для нескольких критических углов атаки. На рис. 3 приведены границы устойчивости для различных углов атаки. Здесь и далее характеристики обезразмерены.

Рис. 3. Сравнение границ устойчивости с различными критическими углами атаки

Как видно из рис. 3 на пониженных приведенных частотах вращения в первых ступенях достигаются значительные величины углов атаки, а на последних ступенях – отрицательные. Данный факт подтверждается приближением расчетной границы устойчивости к экспериментальной кривой на пониженных приведенных частотах вращения при повышении величины критического угла атаки, а также на повышенных приведенных частотах вращения при уменьшении величины критического угла атаки. Соответственно для удовлетворительной сходимости расчетной и экспериментальной границ устойчивой работы компрессора требуется дискретное задание ограничений по критическим углам атаки для различных ступеней – более высокие значения требуются для группы первых ступеней, более низкие – для группы последних ступеней.

В качестве методики построения границы устойчивой работы на характеристике используется ограничение по критическому углу атаки на рабочем колесе. Для упрощения расчетной модели возможно задание постоянного критического угла атаки по высоте пера лопатки и по различным ступеням каскада компрессора. Однако такое допущение вносит значительную методическую погрешность в расчет и в условиях требований высокой точности недопустимо.

Конкретные значения критических углов атаки можно вычислить с помощью кривой разработанной Хауллом, приведенной на рис. 4.

Рис. 4. Обобщенная характеристика различных решеток на нерасчетных режимах [7]

Таким образом, наиболее оптимальным и экспериментально обоснованным критерием для выявления границы устойчивой работы компрессора является следующее равенство:

|

Применение метода Хауэлла позволяет в значительной степени повысить адекватность математической модели и повысить точность определения границы устойчивой работы на характеристике компрессора за счет дифференцированного определения критического угла атаки для каждой ступени каскада.

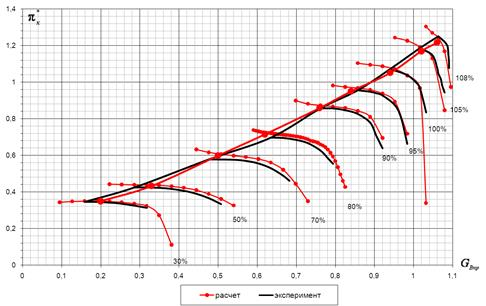

После проведения расчета с дискретным распределением критических углов атаки была получена характеристика с границей устойчивости, изображенная на рис. 5.

Рис. 5. Сравнение расчетной и экспериментальной характеристик

Как показывает анализ кривых приведенных на рис. 21, дискретное расчетное задание ограничения по критическому углу атаки позволяет получить удовлетворительное совпадение расчетной и экспериментальной границ устойчивости компрессора.

В системе имитационного моделирования COMPRESSOR реализована методика построения характеристик осевых многоступенчатых компрессоров путем «сложения характеристик» отдельных ступеней. Данная методика позволяет получать достаточно точные результаты в широкой области приведенных частот вращения при ограниченном количестве исходных данных на начальных этапах проектирования за счет базирования на одномерном расчете по среднему диаметру и обобщенных экспериментальных зависимостях. Для определения границы устойчивой работы многоступенчатого компрессора используется ограничение по критическому углу атаки и обобщенная кривая Хауэлла для анализа работы каскада компрессора на нерасчетных режимах работы. Этот метод позволяет с достаточно высокой достоверностью получать границу устойчивой работы каскада компрессора. Таким образом, разработана комбинированная методика построения характеристик осевых многоступенчатых компрессоров в широкой области приведенных частот вращения совместно с границей устойчивой работы компрессора.

3. Белоусов А.Н., Мусаткин Н.Ф., Радько В.М., Кузьмичёв В.С. Проектный термогазодинамический расчет основных параметров авиационных лопаточных машин; Самар. гос. аэрокосм. ун-т, 2006. – 316 с.

7. S. L. Dixon, B. Eng., P. H. D. Fluid Mechanics, Thermodynamics of Turbomachinery, University of Liverpool. 1998, 320 p.

Работа выполнена при финансовой поддержке РФФИ.

ЗАНЯТИЕ № 3. РАБОТА КОМПРЕССОРА В СИСТЕМЕ ГТД

Цель: изучить работу компрессора в системе ГТД, получение линии рабочих режимов на характеристиках компрессора, формы неустойчивой работы компрессора и причины их появления.

Учебные вопросы: 1. Линия рабочих режимов. Нижний и верхний срывы.

2. Неустойчивая работа компрессора.

1. ЛИНИЯ РАБОЧИХ РЕЖИМОВ. НИЖНИЙ И ВЕРХНИЙ СРЫВЫ

Характеристики компрессора охватывают все возможные режимы его работы. Однако, в конкретных условиях его работы в системе ГТД, используется только часть этих режимов, что объясняется следующим. Элементы, стоящие за компрессором (основная камера сгорания, газовая турбина), создают сопротивление движению воздуха аналогично дросселю, использующемуся при экспериментальном получении характеристик. Причем величина этого сопротивления зависит от частоты вращения ротора двигателя, а частота вращения и сопротивление, как мы убедились, однозначно определяет положение рабочей точки на характеристике.

Соединение точек «О-О» на напорных кривых дает линию оптимальных режимовилилинию рабочих режимовкомпрессора (ЛРР).

На этом режиме все геометрические характеристики ступеней (углы установки лопаток, площади проходных сечений и т.д.) определяются из условий обеспечения их оптимального режима, т.е.  |

Рассогласование ступеней — отклонение работы всех или некоторых ступеней от оптимального режима. Отклонение ioт iopt приводит к росту потерь и даже к срыву потока при i> iкр.

Рассмотрим физическую причину этого явления. Запишем уравнение расхода для сечений 1-1и Ζ-Ζ.

Таким образом если на расчетном режиме

, а значит нарушаться оптимальный режим обтекания одновременно всех ступеней.

По аналогии с полученным выражением (*) можно записать для первой и последней групп ступеней

Рассмотрим рассогласование ступеней вдоль линии рабочих режимов.

Изменять nпр можно по-разному: либо изменять nф, либо Τ* Β. При этом можно, изменяя n за счет мощности электродвигателя и одновременно управляя Fдр, влиять на изменение Cai— Таким образом можно, изменяя nпр, поддерживать:

b) или Са ср = const;

Из рисунка видно, что при таком рассогласовании η * ст iменяются мало, а если и меняются, то в окрестности точки с η * макс Поэтому такому рассогласованию будет соответствовать η * к макс. Это подтверждает, что рассогласование происходит вдоль линии рабочих режимов. Важным следствием также являетсято, что при уменьшении nпр,увеличиваются углы атаки на первых ступенях, а при увеличении nпр увеличиваются углы атаки на последних ступенях. Чем сильнее изменение nпр по сравнению с nпр расч, тем сильнее рассогласование ступеней, а при значительном уменьшении или увеличении nпр может возникнуть срыв потока соответственно на первых или последних ступенях. Этим и обуславливается то, что ЛРР высоконапорного компрессора ГТД (π*К> 5. 6) пересекает границу устойчивой работы в двух точках «Ή» и «В», называемых соответственно точками нижнего и верхнего срыва.

2. НЕУСТОЙЧИВАЯ РАБОТА КОМПРЕССОРА.

Различают две формы неустойчивой работы компрессора: вращающийся срыв и помпаж.

2.1. ВРАЩАЮЩИЙСЯ СРЫВ.

Вращающийся срыв может возникнуть как на первых, так и на последних ступенях.

На первых ступенях из-за большой высоты и крутки лопаток образуется несколько зон срыва, охватывающих периферийные части лопаток.

|

На последних ступенях лопатки имеют малые высоты. Поэтому срыв, появляется первоначально на одной или нескольких лопатках, практически мгновенно охватывает их по всей высоте и распространяется приблизительно на половину окружности. В обоих случаях зоны срыва вращаются, что объясняется следующим образом.

Хотя при появлении вращающегося срыва компрессор в целом может работать устойчиво с пониженными значениями π*К и Gb, возникновение срывных зон приводит к вибрации лопаток. Напряжения, возникающие при этом, могут приводить к их разрушению.

Если вращающийся срыв возник на последних ступенях, в жаровых трубах камеры сгорания, оказывающихся в различные моменты времени за зонами срыва, происходит погасание пламени из-за переобогащения топливовоздушной смеси. В случае, если скорость распространения пламени меньше скорости вращения зон срыва, происходит погасание пламени и самовыключение двигателя. Если пламя успевает восстановиться, то может недопустимо возрасти Т * г.

Самовыключение двигателя более вероятно на больших высотах, где из-за малых Р*к и Т*К скорость распространения пламени сравнительно мала. Вращающийся срыв в эксплуатации недопустим.

|

Уменьшение расхода воздуха при помпаже приводит к резкому росту Тг*. Переобогащение топливовоздушной смеси в отдельных случаях может вызывать погасание пламени в камере сгорания.

ВЫВОД: таким образом, неустойчивая работа компрессора, которая возникает на nпр, соответствующих т.т. Η и В, должна быть предотвращена.

Для недопущения верхнего срыва ограничивают максимальную частоту вращения ротора – nпр макс

Режимы работы и характеристики осевых компрессоров ГТУ

Процессы в проточной части компрессора и его конструкции

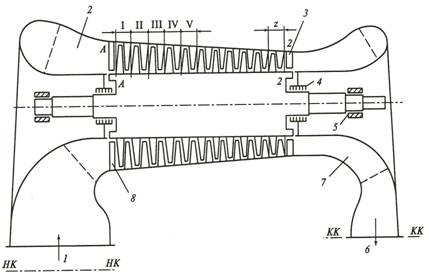

Компрессор (К) наряду с газовой турбиной является важнейшим элементом газотурбинной установки. В нем происходит повышение давления атмосферного воздуха до расчетного значения в процессе преобразования механической энергии вращающегося ротора в потенциальную энергию рабочей среды. Этот процесс осуществляется в межлопаточных каналах проточной части компрессора, формируемой из множества компрессорных ступеней (рис. 30.1).

Рис. 30.1. Схема осевого компрессора ГТУ

1 – входной патрубок; 2 – конфузорный участок патрубка; 3 – спрямляющий аппарат; 4 – ротор (вал) компрессора с системой уплотнений; 5 – подшипники; 6, 7 – элементы выходного патрубка; 8 – входной направляющий аппарат (ВНА); I, II, III….z – компрессорные ступени

Воздух к компрессору подается через воздухоочистительное и шумоглушительное устройства. Для подавления шума, формирующегося в КВОУ, а также в первых ступенях компрессора, применяются глушители, состоящие из перфорированных пластин, пространство между которыми заполнено стекловолокном. Глушители должны обеспечивать нормативное значение шума не выше 80 дБ. Для очистки воздуха от пыли используются фильтры, а от попадания дождя, снега и каких-либо крупных предметов – жалюзийные устройства. В современных энергетических ГТУ используются компрессоры осевого типа. Рабочие лопатки компрессорной ступени закрепляются на барабане или на дисках ротора. Направляющие лопатки ступени неподвижно закреплены в корпусных элементах компрессора (статоре).

Рис. 30.2. Процесс сжатия в многоступенчатом компрессоре

Схема ступени осевого компрессора и кинематика потока в ней показаны на рис. 30.3. Компрессорная ступень по принципу действия является обращенной турбинной ступенью. Подводимая от ротора механическая энергия превращается в каналах рабочей решетки (РК) в кинетическую, а далее, в каналах направляющего аппарата (НА), в потенциальную энергию давления. На практике применяют ступени, в которых сжатие воздуха происходит в каналах как рабочей, так и направляющих решеток. С этой целью каналы обеих решеток по ходу движения воздуха выполняются расширяющимися (диффузорными).

а) б) в)

Рис. 30.3. Схема компрессорной ступени осевого типа (а), кинематика потока в ней (б), проточная часть канала рабочей решетки (в) и внешний вид ротора компрессора (г)

В треугольниках скоростей (рис. 30.3,б) С1 и С2 – абсолютные скорости входа воздуха в рабочее колесо и направляющий аппарат, W1 и W2 – относительные скорости, СZ1 и CZ2 – осевые составляющие абсолютной скорости, С1U, C2U – окружные составляющие абсолютной скорости (U – окружная скорость рабочего колеса по направлению вращения ротора). При движении в канале рабочей решетки скорость воздуха уменьшается от значения W1 (относительная скорость на входе с углом b1) до значения W2 с углом выхода по отношению к фронту решетки b2, определяемым наклоном профилей (рис. 30.3, б,в). Однако при подводе к воздуху энергии от рабочих лопаток его скорость С2 в абсолютном движении будет больше, чем С1 (рис. 30.3,б). Лопатки неподвижной направляющей решетки устанавливают так, чтобы вход воздуха в канал был оптимальным по аэродинамическим качествам обтекания профилей (безударным). Так как каналы этой решетки расширяющиеся, то скорость в ней уменьшается, а давление возрастает. В последующих ступенях процесс сжатия будет протекать аналогичным образом. При этом высота их решеток будет уменьшаться (плотность воздуха из-за его сжатия растет, что при неизменном массовом расходе снижает объемный расход). Во избежание больших потерь высота лопаток последних ступеней не должна быть меньше 35-40 мм.

Степень реактивности ступеней осевых компрессоров изменяется в пределах rК=0,4-1,0. При rК=0,5 теплоперепады распределяются поровну между рабочей и направляющей решетками (давление повышается в их каналах одинаково), а при rК=1 повышение давления осуществляется только в рабочей решетке, а направляющая служит для изменения направления потока воздуха. Ступени со степенью реактивности rК=0,5 более экономичны (их КПД на 1-2 % выше, чем ступени с rК=1). Но ступени с rК=1 лучше работают в нерасчетных режимах эксплуатации ГТУ.

Механический КПД компрессора учитывает потери на трение в подшипниках (hк.мех=0,95…0,98).

В ГТУ входной направляющий аппарат (ВНА) компрессора делают поворотным. Необходимость в поворотном ВНА вызвана стремлением не допустить снижения экономичности при снижении нагрузки ГТУ. Так как роторы компрессора и электрогенератора имеют одинаковую частоту вращения (при отсутствии редукторной передачи), то без ВНА расход воздуха в камеру сгорания постоянен и не зависит от нагрузки. Поэтому, например, при уменьшении расхода топлива и неизменности количества воздуха, подаваемого компрессором, снижается температура рабочей среды перед газовой турбиной и за ней. Это приводит к значительному снижению экономичности ГТУ. Поворот лопаток ВНА на 25 – 30° при снижении нагрузки позволяет уменьшить площади проходных сечений каналов и, тем самым, уменьшить расход воздуха в камеру сгорания. При этом поддерживается постоянным соотношение между расходами воздуха и топлива. В итоге такого регулирования расхода воздуха температура рабочей среды остается практически неизменной в диапазоне мощности ГТУ вплоть до 80% от номинального значения. В ряде ГТУ поворотными выполняют и направляющие аппараты нескольких первых ступеней компрессора (ПНА), что позволяет расширить указанный ранее диапазон до 50%.

В газотурбинных установках применяются цельнокованые, сборные и сварные конструкции роторов компрессоров. Сборные роторы, используемые для современных высокорасходных компрессоров с большой степенью сжатия воздуха, выполняют из отдельных дисков, которые стягиваются одним центральным или несколькими внешними болтами (стяжками). При периферийной стяжке несколькими болтами получается более жесткая конструкция ротора. При этом наличие контактного пояса на максимальном диаметре ротора позволяет отказаться от бандажных связей и уплотнений. При использовании одной центральной стяжки передача крутящего момента от диска к диску осуществляется через зубчиковое соединение, выполняемое в периферийной части дисков. Применение сборного ротора с насадными дисками ограничивается периферийными значениями окружной скорости 170-180 м/с (в условиях автофретирования дисков до 250 м/с). Материалом для изготовления дисков роторов являются легированные стали марок 20Х12ВНМФШ, 20Х12ВНМФВД.

Режимы работы и характеристики осевых компрессоров ГТУ

В осевом многоступенчатом компрессоре при изменении режима работы ГТУ меняются такие его основные параметры, как степень сжатия и расход воздуха. При пусках и остановах меняется также частота вращения ротора. Номинальные характеристики компрессора по стандартам ISO (нормы Международной организации стандартов) получают при параметрах атмосферного воздуха tатм=15 о С, ратм=101,3 кПа, его влажности dатм=60 % и номинальной нагрузке ГТУ. Переменные режимы связаны как с изменением температуры наружного воздуха, так и нагрузки турбоустановки. Для оценок влияния режима работы компрессора в практике используются зависимости степени повышения давления и КПД от расхода воздуха (рис. 30.4). Эти зависимости называют характеристиками и они строятся для абсолютных значений параметров при фиксированных значениях частоты вращения валопровода ГТУ n (рис. 30.4,а). В большинстве своем характеристики компрессора получают на основе опытных испытаний компрессора, а также расчетов с привлечением надежных математических моделей и средств. По ним можно судить об экономичности и устойчивости работы компрессора на разных режимах его эксплуатации. При каждой частоте вращения ротора КПД компрессора и степень повышения давления в нем достигают максимальных значений при определенном расходе воздуха, который тем больше, чем больше частота вращения n. При работе ГТУ в энергосети частота вращения ее валопровода имеет постоянное значение и тогда на линии n=const характеристики компрессора будут располагаться точки, соответствующие режимам эксплуатации ГТУ в зависимости от ее нагрузки и температуры газов перед турбиной. Эти характеристики меняются при изменении параметров атмосферного воздуха (прежде всего, его температуры). Поэтому характеристики получают в форме универсальных зависимостей в относительном измерении к соответствующим нормам ISO (рис. 30.4,б). Чаще всего используются приведенные параметры, которые имеют единицы измерения, близкие к единицам обычных параметров, но не зависят от начальных параметров воздуха:

— относительная частота вращения

— относительный расход воздуха

Кривые

pк * = f (

Рис. 30.4. Характеристики компрессора:

а – по абсолютным значениям параметров; б – универсальная характеристика

Одной из характеристик осевого компрессора является граница помпажа, определяющая границу его устойчивой работы. На характеристике компрессора (рис. 30.4,а) эта граница выделена. Область режимов выше данной границы является неустойчивой. Возникновение помпажа чаще всего происходит при пуске ГТУ, когда частота вращения ротора и расход воздуха через компрессор малы, а давление за компрессором резко повышается в начале процесса зажигания топлива в камере сгорания. Для защиты компрессора от помпажных явлений, связанных с вращающимся срывом потока в проточной части, в его конструкции предусмотрены антипомпажные устройства (антипомпажные клапаны). Через них часть воздуха из промежуточных ступеней сбрасывается в атмосферу. При пуске ГТУ также используется регулирование расхода воздуха ВНА (входной направляющий аппарат).

Границу помпажа определяют расход воздуха и другие параметры, при которых в компрессоре сначала появляются периодические хлопки, сопровождающиеся обычно выбросом воздуха во входной патрубок. При дальнейшем уменьшении расхода формируется сплошной гул и резкие колебания расходных характеристик, что вызывает существенное увеличение динамических нагрузок в лопаточном аппарате и дисках ротора компрессора. В итоге это явление приводит к поломкам, являющихся причиной тяжелых аварий. Поэтому работа компрессора в области границ помпажа не допустима.

Меры борьбы с помпажом разделяют на две группы. К первой группе относятся мероприятия, применяемые при проектировании компрессоров и направленные на увеличение области безотрывного обтекания компрессорных профилей при увеличении углов их атаки. Ко второй группе относятся мероприятия, связанные с организацией антипомпажных устройств. Антипомпажное устройство имеет специальный регулятор (регулятор количества), который через сервомотор воздействует на антипомпажный клапан. Регулятор количества вступает в действие при уменьшении расхода (подачи) до минимально допустимого уровня Gmin. Изменяя открытие клапана, сбрасывающего воздух в атмосферу или во всасывающую магистраль, регулятор обеспечивает постоянную подачу компрессора Gmin при любом расходе газа через турбину.

Наибольшее влияние на основные характеристики ГТУ оказывает изменение температуры наружного воздуха. Снижение температуры и переход к их отрицательным значениям увеличивает плотность воздуха и, следовательно, его расход через компрессор, мощность ГТУ и ее электрический КПД. При этом растет расход газов на выходе из газовой турбины, а их температура понижается. При постоянной начальной температуре рабочей среды перед ГТ переход к более низкой температуре наружного воздуха увеличивает степень повышения давления в компрессоре, что в соответствии с его характеристиками (рис. 30.4) снижает температуру выходных газов. На рис. 30.5 показаны основные зависимости по влиянию температуры наружного воздуха на мощность одной из ГТУ фирмы «АВВ», ее КПД, расход через компрессор и на уровень снижения температуры выходных из ГТ газов. Относительные величины представлены здесь по отношению к базовому режиму эксплуатации ГТУ (при tн=15 о С).

Из представленных зависимостей следует, что изменение мощности, например, при изменении температуры наружного воздуха в диапазоне –20 о С ¸+45 о С составляет до 70%. Поэтому обычно номинальную мощность электрогенератора выбирают выше, чем мощность ГТУ на расчетном режиме. Так для ГТЭ-150 ЛМЗ при электрической мощности 150 МВт в расчетном режиме используется электрогенератор мощностью 210 МВт.

Рис. 30.5. Влияние температуры наружного воздуха на изменение:

а) электрической мощности ГТУ (1 – номинальная нагрузка; 2 – пиковая нагрузка);

б) электрического КПД ГТУ (1 – 100 % нагрузки; 2 – 75 %; 3 – 50 %; 4 – 25 %; 5 – пиковая);

(1 – 100 % нагрузки; 2 – 75 %; 3 – 50 %; 4 – 25 %; 5 – пиковая нагрузка)