Что такое наклеп и рекристаллизация

Наклеп и рекристаллизация

Как следует из диаграмм растяжения, при деформации сталей при комнатной температуре предел текучести увеличивается с ростом деформации, то есть материал в этих условиях упрочняется.

Упрочнение – изменение структуры и свойств металлического материала, вызванное пластической деформацией.

Наибольшую сопротивляемость пластическому деформированию должен оказывать металл с очень малой плотностью дислокаций r. По мере увеличения плотности дислокаций r сопротивление пластическому деформированию уменьшается (рис. 3.8).

Рис. 3.8. Зависимость сопротивления деформированию от плотности дислокаций

Это происходит до достижения некоторого критического значения плотности дислокаций rкр, когда начинается взаимодействие силовых полей, окружающих дислокации, что и вызывает увеличение сопротивления пластическому деформированию.

Следовательно, увеличение сопротивления пластическому деформированию можно получить двумя путями: наклепом металла, т. е. прямым повышением плотности дислокаций или доведением плотности дислокаций до очень малого значения.

Наклепом называется упрочнение металла при холодной пластической деформации. В результате наклепа прочность (σВ, σ0,2, твердость и др.) повышается, а пластичность и ударная вязкость (δ, ψ, КСU) уменьшаются. Упрочнение возникает вследствие увеличения числа дефектов кристаллической структуры, которые затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и уменьшают пластичность.

Наклеп является одним из важнейших способов изменения свойств, особенно для сплавов, не упрочняющихся термической обработкой, и для металлов, обладающих пластичностью. Методы упрочняющего воздействия можно разделить на поверхностные (обкатка роликами, дробеструйная обработка) и сквозные (прокатка листов, волочение проволоки). Обработка металлов резанием также приводит к наклепу и изменению структуры в тонком поверхностном слое, что необходимо учитывать при последующей эксплуатации изделий.

Таким образом, пластические деформации вызывают повышение плотности дислокаций, искажение кристаллической решетки и приводят к увеличению напряжения, при котором возможны дальнейшие деформации.

Второй способ – создание металлов и сплавов с бездефектной структурой – является более прогрессивным. В настоящее время получают кристаллы небольших размеров (длиной 2–10 мм и толщиной 0,5–2,0 мкм), так называемые «усы», практически без дислокаций, с прочностью близкой к теоретической. Такие кристаллы нашли свое применение для армирования волокнистых композиционных материалов, в микроэлектронике и т. д.

Рис. 3.9. Текстура, возникающая при пластической деформации: а) исходная структура, б) текстура при растяжении, в) текстура при сжатии, г) текстура при сдвиге

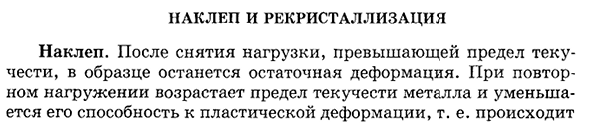

При деформировании округлые зерна заменяются вытянутыми в направлении деформации, образуется так называемая текстура (textura – ткань, связь, строение) – анизотропная поликристаллическая или аморфная среда, состоящая из кристаллов или молекул с преимущественной ориентировкой. Текстуры могут быть осевыми – с предпочтительной ориентировкой элементов текстуры относительно одного особого направления, плоскими – с ориентировкой относительно особой плоскости и полными – при наличии особой плоскости и особого в ней направления (рис. 3.9). Текстура создает анизотропию свойств.

Упрочненный металл обладает повышенным запасом внутренней энергии, т. е. находится в неравновесном состоянии. Для приведения металла в равновесное состояние его необходимо нагреть. При нагреве наклепанного металла в нем протекают следующие процессы:

· частичное восстановление структурного совершенства в результате уменьшения точечных дефектов за счет увеличения подвижности атомов (избыточные вакансии и межузельные атомы взаимодействуют между собой, а также поглощаются дислокациями при перераспределении последних при нагреве) и снижение внутренних напряжений (процесс возврата);

· уменьшение плотности дислокаций за счет аннигиляция противоположных по знаку дислокаций и образование субзерен (полигонов), свободных от линейных несовершенств за счет выстраивания дислокационных стенок (процесс полигонизации);

· зарождение и рост новых равноосных зерен вместо ориентированной волокнистой структуры деформированного металла (процесс рекристаллизации).

|

|

|

|

|

|

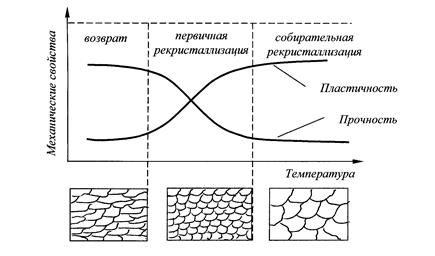

Рис. 3.10. Изменение прочности, пластичности и зернистого строения

в процессе нагрева деформированного металла

При дальнейшем повышении температуры происходит увеличение размеров наиболее крупных зерен за счет присоединения мелких. С повышением температуры число крупных зерен постепенно растет, пока все мелкие зерна не окажутся присоединенными к крупным – процесс вторичной (собирательной) рекристаллизации.

Температуру начала рекристаллизации, при которой протекает рекристаллизация, происходит разупрочнение холоднодеформированного металла и восстановление его пластичности, называют температурным порогом рекристаллизации ТПР.

Эта температура не является постоянной физической величиной, как, например, температура плавления. Для данного металла (сплава) она зависит от длительности нагрева, степени предварительной деформации, величины зерна до деформации и т. д. Температурный порог рекристаллизации снижается с повышением степени деформации, увеличением длительности нагрева или уменьшением величины зерна до деформации.

Температура начала рекристаллизации ТПР для технически чистых металлов составляет примерно 0,4ТПЛ, для чистых металлов снижается до (0,1–0,2)ТПЛ, а для сплавов возрастает до (0,5–0,6)ТПЛ.

Наклеп и рекристаллизация

Наклеп и рекристаллизация

Упрочнение металлов при пластической деформации называется рабочим упрочнением. При деформации частицы меняют свою форму и ориентацию, образуя волокнистую структуру с доминирующей ориентацией Кристалла. Происходит инверсия оси случайно ориентированных зерен наибольшей прочности вдоль направления деформации. Частицы деформируются и уплощаются, растягиваясь в направлении действия рабочей силы Р, образуя волокнистую или пластинчатую структуру(рис. 2.12). 2.12, б показано пунктирными линиями, что размер скользящего пучка пренебрежимо мал, создавая иллюзию гладкой границы деформированного

зерна (преобладающая кристаллографическая ориентация зерна вдоль направления его деформации называется текстурой металла. Людмила Фирмаль

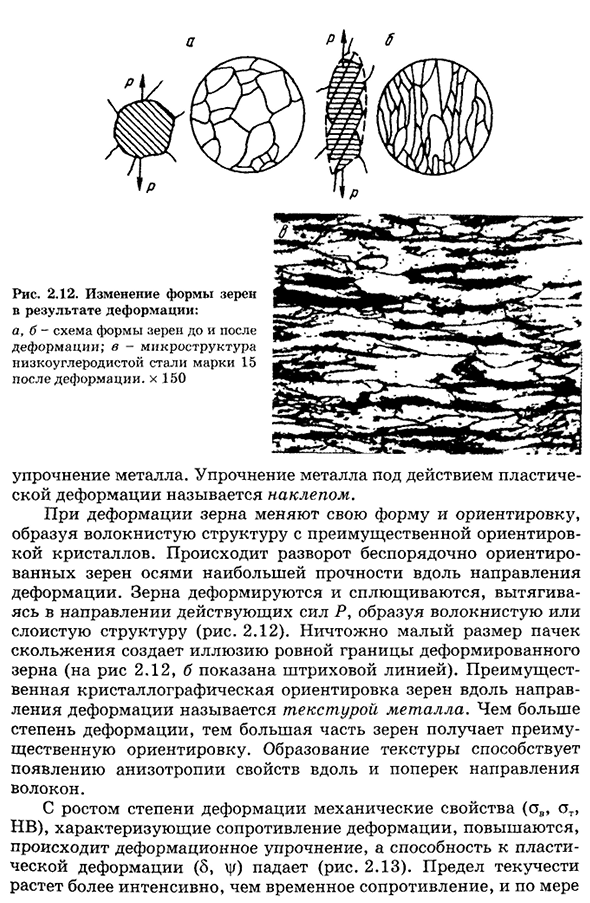

Чем больше степень деформации, тем большее количество частиц подвергается преимущественной ориентации. Формирование текстуры способствует появлению анизотропных свойств вдоль и поперек направления волокон. С увеличением степени деформации, механических свойств (s, ot, HB), характеризующих увеличение сопротивления деформации, происходит деформационное упрочнение, снижается способность пластической деформации (8, y) (рис. 2.13).

Предел текучести увеличивается более интенсивно, чем сопротивление времени、 61B, МПа По мере увеличения степени пластической деформации значения обоих свойств сходятся. Например, при степени деформации среднеуглеродистой стали е=70% ее временное сопротивление SC увеличивается примерно в два раза, а относительное удлинение 8 уменьшается с 30 до 2%. Стальная проволока, полученная методом холодного волочения 80-90% при степени деформации до определенной степени приобретает значение ov=4000 МПА, чего нельзя достичь легированием и термообработкой. Упрочнение при холодной обработке происходит за счет значительного увеличения плотности дислокаций, что характерно для процесса пластической деформации.

Клепаные металлы имеют более низкую плотность, более высокое электрическое сопротивление, более низкую теплопроводность.- 62тойчивость против коррозии. Под холодной обработки, металлов с ГЦК решетки закаленной сильнее, чем с ОЦК решеток. Сверхпластичность металла. Сверхпластичность — это способность металлов и сплавов при определенных условиях к значительной равномерной пластической деформации (8>100%) без деформационного упрочнения(закалки).

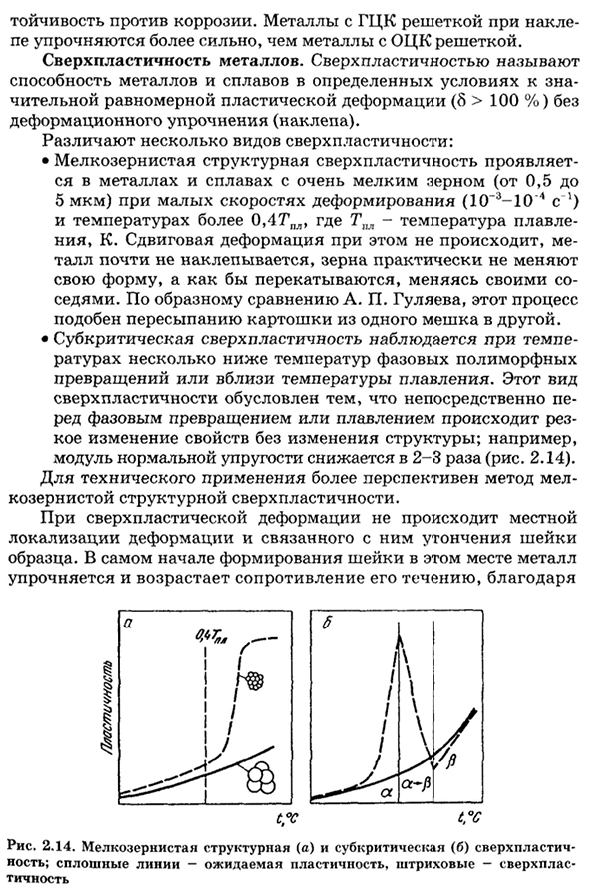

Существует несколько типов сверхпластичности: * * сверхпластичность на мелкозернистых структурах характеризуется очень мелкими зернами с низкой степенью деформации (0,5-5 мкм) (10″3-10’4s’1) и 0,4 А. П. Людмила Фирмаль

Согласно образному сравнению Гуляева, этот процесс аналогичен переливанию картофеля из одного мешка в другой. Субкритическая сверхпластичность наблюдалась при температурах ниже или вблизи температуры плавления. Этот тип сверхпластичности обусловлен тем, что непосредственно перед фазовым превращением или плавлением свойства резко изменяются, не изменяя структуры. 2.14). В технических приложениях более перспективным является метод мелкозернистой структурной сверхпластичности.

При Сверхпластической деформации отсутствует локальная локализация деформации и связанное с ней истончение шейки образца. В самом начале формирования шейки в это время металл укрепляется, сопротивление его течению увеличивается、 Таким образом, дальнейшее формирование шейки прекращается. Этот процесс повторяется непрерывно по всей длине образца, избегая локализации деформации в определенной области. Эта квазиодномерная деформация называется эффектом бегущей шеи. Благодаря этому эффекту при растяжении образца могут быть достигнуты очень большие растяжки. В случае двухфазного сплава с объемным соотношением одной и той же фазы и максимальным развитием поверхности раздела,

Что тормозит взаимный рост частиц, этому в процессе обработки давлением с получением ультрадисперсных частиц способствует также образование дисперсных выделений, являющихся барьерами для движения их границ. Необходимым условием реализации сверхпластичности является нагрев матрицы до более низкой рабочей температуры и процесс деформации. Явление сверхпластичности применяют для объемной изотермической штамповки титановых сплавов а+р, дуплексной латуни, алюминиевых сплавов с цинком и цирконием и др.

Благодаря сверхпластичности детали сложной формы могут быть получены за одну операцию штамповки, что позволяет снизить трудоемкость и удешевить изделие. Процесс перекристаллизации металлов и сплавов. Дело в том, что увеличение числа дефектов кристаллической структуры и возникновение внутренних напряжений в результате упрочнения приводит к увеличению свободной энергии металла, что приводит к неравновесному, неустойчивому состоянию, и даже нагрев при комнатной температуре должен способствовать переходу металла в более стабильное структурное состояние. Прежде всего, небольшое нагревание (для железа-до 400 ° С) вызывает деформацию кристаллической решетки, плотность дислокаций за счет их исчезновения, уменьшение числа вакансий, уменьшение внутренних напряжений. Однако видимых изменений в структуре нет, а удлиненная форма зерен сохраняется.

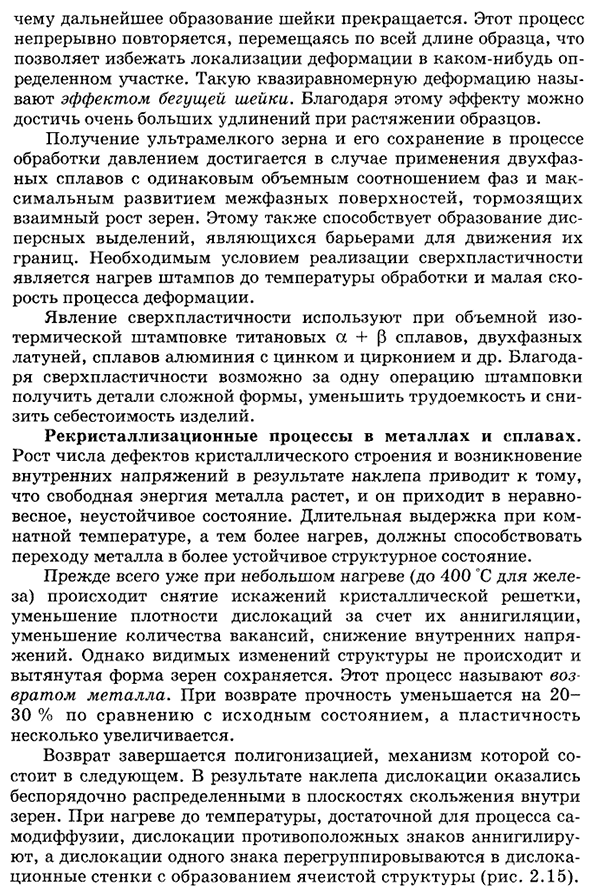

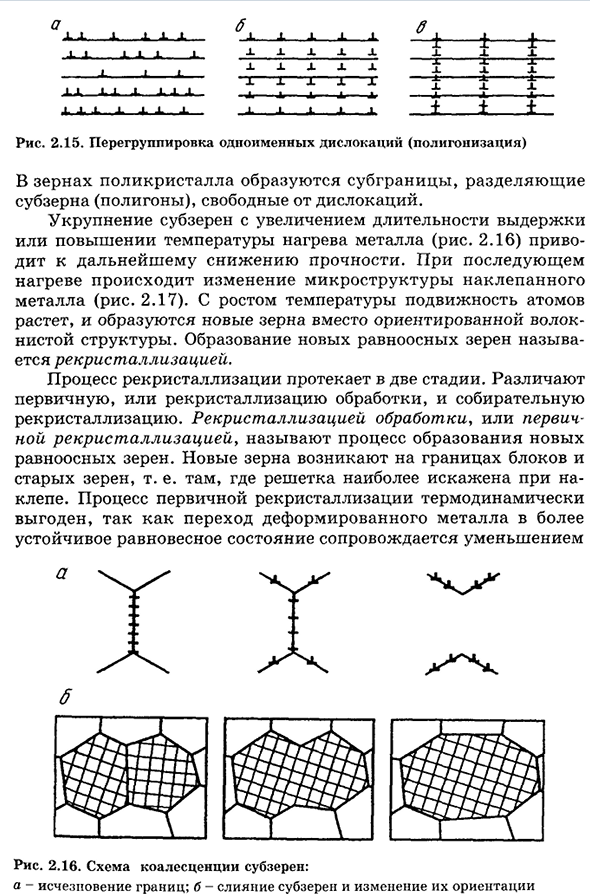

Этот процесс называется возвращением металла. Обратно, прочность снижается на 20-30% по сравнению с исходным состоянием, а пластичность незначительно повышается. Возврат завершается полигонизацией, механизм которой заключается в следующем. В результате упрочнения дислокации были хаотично распределены по плоскости скольжения в зернах. При нагревании до достаточной температуры в диффузионном процессе СА дислокация противоположного знака исчезает, и одна дислокация знака перестраивается в стенку дислокации с образованием клеточной структуры. 2.15). 64-Л И Л 1 1×1 x x x x x X X X X X X Но Шу Х Х-У^У. ■UJ X X X X- Рис 2.15 одноименная дислокация (полигонизация) Зерен поликристаллического форма субзерен, что отдельных субзерен (полигонов) без дислокаций. Увеличение субзерен с увеличением времени выдержки или температуры нагрева металла(рис. 2.16) приводит к дальнейшему снижению силы.

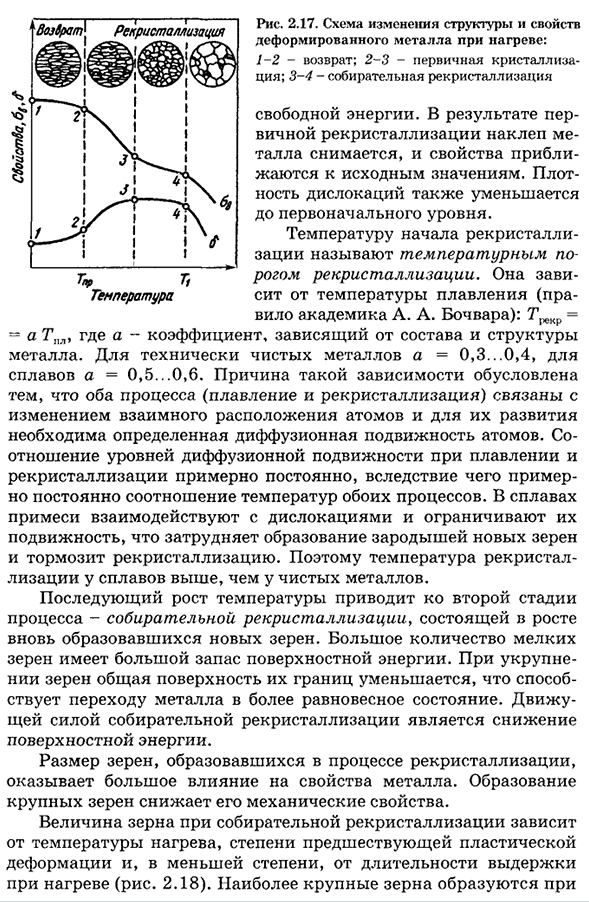

Последующий нагрев изменяет микроструктуру клепаного металла(рис. 2.17). По мере повышения температуры подвижность атомов увеличивается, и вместо ориентированной волокнистой структуры образуются новые частицы. Образование новых равноосных частиц называется рекристаллизацией. Процесс перекристаллизации происходит в два этапа. Различают первичную, или перерабатывающую, рекристаллизацию, и коллективную рекристаллизацию. Технологическая рекристаллизация, или первичная рекристаллизация, представляет собой процесс образования новых равноосных зерен. Новые зерна возникают на границах блока и старых зерен, то есть там, где решетка наиболее искажается при затвердевании. Процесс первичной рекристаллизации является термодинамически выгодным, и переход деформированного металла к более стабильному равновесию、 Схема коалесценции рис 2.16 подзерен: а-исчезновение границ;

Б-слияние подзерен и изменение их ориентации 3-29 8 6 65tenperatzra Рис. 2.17 схема трансформации структуры и свойств деформируемого при нагреве металла: 1-2-возврат; 2-3-первичная кристаллизация;3-4-коллективная рекристаллизация Свободная энергия. В результате первичной перекристаллизации металл удаляется, и характеристика приближается к исходному значению. Плотность дислокаций также снизилась до исходного уровня. Температуру начала рекристаллизации, называется температурным порогом рекристаллизации. Он имеет температуру плавления (правила академика А. А. Бочвара):==a T»l, где a-коэффициент, зависящий от состава и структуры металла. Для технически чистого металла а=0,3…0.4 для сплава а=0.5…0.6 причина этой зависимости заключается в том, что оба процесса (плавление и рекристаллизация) связаны с изменением относительного расположения атомов, и вследствие их возникновения отношение диффузионной подвижности при постоянной диффузии атомов (плавление и рекристаллизация) почти постоянно, а температурное отношение обоих процессов почти постоянно.

В сплавах примеси взаимодействуют с дислокациями, ограничивают их подвижность, затрудняют образование новых зернистых зародышей, тормозят рекристаллизацию. Поэтому температура рекристаллизации сплава выше, чем у чистого металла. Последующее повышение температуры приводит ко второй стадии процесса-коллективной перекристаллизации, которая заключается в росте вновь образующихся новых зерен. Большое количество мелких частиц, имеют большой запас поверхностной энергии. При расширении частиц общая поверхность их границ уменьшается, что способствует переходу металла в более сбалансированное состояние. Движущей силой коллективной рекристаллизации является уменьшение поверхностной энергии. Размер зерен, образующихся в процессе перекристаллизации, оказывает большое влияние на свойства металла. Образование крупных частиц снижает его механические свойства.

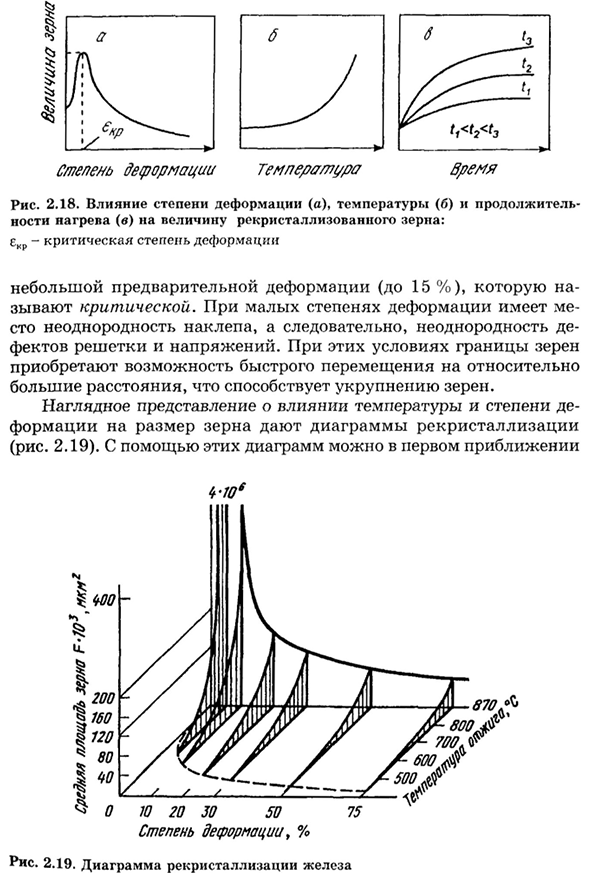

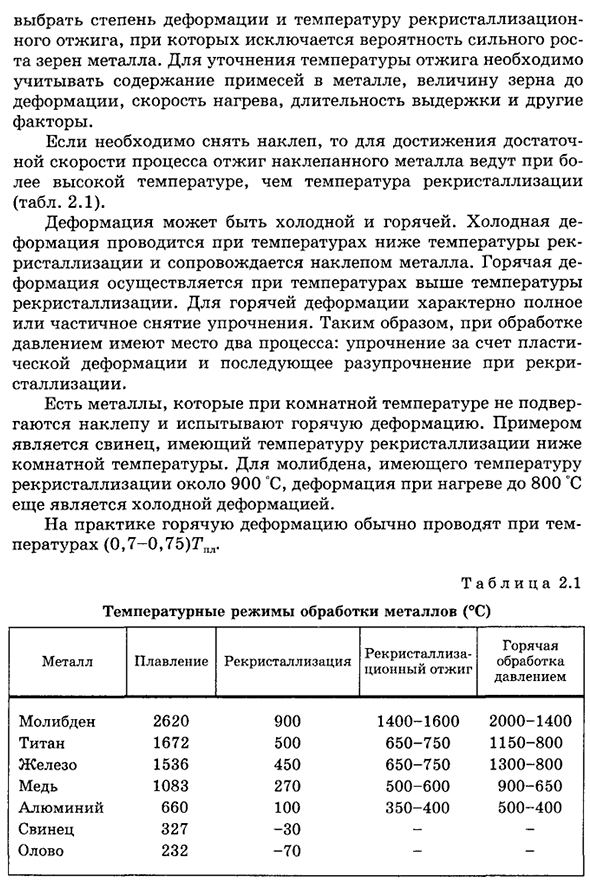

Размер зерен при коллективной перекристаллизации, температура нагрева, степень предшествующей пластической деформации и в меньшей степени зависит от периода выдержки при нагреве(рис. 2.18). Самые крупные зерна образуются в следующих случаях Шестьсот шестьдесят семь Степень деформации температура время Степень деформации(а), температура(Б)и продолжительность нагрева (в)влияют на величину рис 2.18 перекристаллизованных зерен: ECR-это вариант критической деформации Малую предварительную деформацию называют значительной (до 15%). При низкой степени деформации наблюдается неравномерность упрочнения, а в свою очередь, дефект решетки и неравномерность напряжения. В этих условиях границы зерен приобретают способность быстро перемещаться на относительно большие расстояния, что способствует расширению частиц. Влияние температуры и степени деформации на размер зерна наглядно представлено на диаграмме

рекристаллизации (рис. 2.19). Вы можете использовать эти диаграммы с первым приближением 3′ Иллюстрация Reis 2.19 перекристаллизация железа Выбор степени деформации и температуры рекристаллизационного отжига исключает возможность сильного роста металлических частиц. Для уточнения температуры отжига необходимо учитывать содержание примесей в металле, размер зерен перед деформацией, скорость нагрева, продолжительность выдержки и другие факторы. Для достижения достаточной скорости процесса, если необходимо удалить накрепь, отжиг металла заклепки проводят при более высокой температуре, чем температура рекристаллизации (табл. 2.1). Деформация может быть холодной и горячей. Холодная деформация осуществляется при температурах ниже температуры

рекристаллизации, с упрочнением металла. Термическая деформация происходит при температуре выше температуры рекристаллизации. Горячая деформация характеризуется полным или частичным снятием закалки. Таким образом, при обработке давлением происходят два процесса: пластическая деформация при рекристаллизации и упрочнение с последующим размягчением. Существуют металлы, которые не подвергаются упрочнению при комнатной температуре и испытывают термическую деформацию. Примером может служить свинец с температурой рекристаллизации ниже комнатной температуры. Для молибдена с температурой рекристаллизации около 900℃ деформация при нагревании до 800℃все еще является холодной деформацией. На практике горячую деформацию обычно проводят при температуре (0,7-0,75) 7^.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Тема 4. пластическая деформация. наклеп и рекристаллизация

Тема 4. ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ.

НАКЛЕП И РЕКРИСТАЛЛИЗАЦИЯ

Основные вопросы темы:

— упругая и пластическая деформация;

— наклеп и рекристаллизация;

— понятие о холодной и горячей деформации.

Упругая и пластическая деформация. Пути повышения прочности

Напряжения любого вида вызывают деформацию тела, то есть изменение его формы и размеров. С увеличением напряжения деформация увеличивается. Когда способность тела деформироваться исчерпывается, то происходит его разрушение. Способность материала сопротивляться деформации и разрушению называется прочностью.

Деформация может быть упругой и пластической (рис. 1). Упругая деформация существует только во время приложения нагрузки и полностью исчезает после ее снятия. Механизм упругой деформации состоит в изменении расстояния между атомами в направлении действующей силы. Пластической деформацией называется изменение формы и размеров тела, сохраняющееся после снятия нагрузки. Основным механизмом пластической деформации является сдвиг атомов.

Если сдвиг происходит в идеальной кристаллической решетке, то для его осуществления требуется разорвать связи между всеми атомами в плоскости сдвига. В этом случае напряжение сдвига (теоретическую прочность) можно рассчитать по формуле: S = G / 2π ≈ 0,16G, где G – модуль сдвига.

Действительно, экспериментально определенные значения прочности металлических «усов» (монокристаллические нити, практически не содержащие дефектов кристаллического строения) близки к расчетным. Однако прочность реальных металлов в сотни и тысячи раз меньше. Такое различие теоретической и экспериментально определяемой прочности металлов объясняется несовершенством их кристаллического строения. При наличии множества дислокаций сдвиг одной части кристалла относительно другой не сопровождается разрывом межатомных связей, а происходит путем движения (скольжения) дислокаций. Гипотеза об участии дислокаций в пластической деформации кристаллов была выдвинута в середине 30-х годов и лишь через 15-20 лет (после создания трансмиссионного электронного микроскопа) подтверждена экспериментально. Механизм пластической деформации, основанный на скольжении дислокаций, может быть сопоставлен с перемещением по полу ковра, на котором специально сделана складка (рис.2).

Перемещение складки, требующее сравнительно небольших усилий, приводит к перемещению всего ковра в том же направлении. Функцию складки в металлических кристаллах выполняют дислокации. Перемещение дислокации на одно межатомное расстояние происходит без разрыва атомных связей и требует лишь небольшого смещения атомов (на расстояние меньше межатомного) вблизи ядра дислокации.

Таким образом, пластичность металлов (возможность сдвига) обусловлена наличием в них дислокаций и зависит от подвижности дислокаций. В пластичных металлах дислокации легко подвижны. Затруднение движения дислокаций любыми методами приводит к упрочнению. Движение дислокаций затрудняют границы зерен и субзерен, упругие искажения кристаллической решетки (например при растворении инородных атомов), дисперсные включения (частицы второй фазы), а также другие дислокации. Зная механизм пластической деформации и факторы, влияющие на подвижность дислокаций, можно предвидеть поведение металлов при различных внешних воздействиях и разрабатывать способы управления свойствами. Так, большинство применяемых на практике способов упрочнения металлов и их сплавов основано на увеличении плотности дислокаций. Чем больше механизмов торможения дислокаций реализовано в одном материале, тем выше будет его прочность. В настоящее время рекордный уровень прочности (σВ = 5000 МПа) получен на патентированной проволоке из стали У9А.

Наклеп и рекристаллизация

Наклепом называется упрочнение металлов, происходящее в результате пластической деформации при процессах холодной обработки давлением (холодная прокатка, штамповка, протяжка, волочение). Поскольку пластическая деформация осуществляется путем скольжения дислокаций, то очевидно, что пластичность должна зависеть от количества дислокаций (рис. 3).

Наибольшая пластичность (и наименьшая прочность) достигается при равновесной плотности дислокаций ρ = 106-107 см–2. Изменение количества несовершенств кристаллического строения в ту или иную сторону приводит к затруднению пластической деформации и увеличению прочности.

В процессе холодной пластической деформации происходит значительное увеличение плотности дислокаций (до 1010-1012 см-2) и, как следствие, упрочнение (наклеп). В процессе деформации зерна металла вытягиваются вдоль приложения нагрузки (образуется так называемая текстура деформации). Это явление широко применяют на практике для повышения прочности металлов. Во многих случаях для увеличения твердости, предела прочности, выносливости достаточно поверхностного наклепа (обкатка роликами, обработка стальной дробью). Однако при холодной обработке давлением (прокатка, волочение, штамповка) следует учитывать и отрицательное влияние наклепа, так как упрочнение металла в процессе деформирования затрудняет его дальнейшую обработку.

Для снятия наклепа и возвращения металлу способности деформироваться применяют рекристаллизационный отжиг, который заключается в нагреве до температуры выше температуры рекристаллизации, выдержке при этой температуре и последующем охлаждении. При нагреве металла атомы приобретают повышенную подвижность, уменьшается плотность дефектов кристаллического строения, снимаются внутренние напряжения, образуются новые равноосные зерна. Это приводит к уменьшению твердости и прочности и к увеличению пластичности (рис. 4).

Изменения в структуре и свойствах металла зависят от температуры нагрева. Можно выделить три основных этапа.

1. Возврат. Частично снимаются искажения решетки, что приводит к уменьшению остаточных напряжений. Волокнистая структура сохраняется. Механические свойства изменяются мало.

2. Рекристаллизация. Образуется новый комплекс мелких равноосных зерен. Величина рекристаллизованного зерна зависит от степени предшествующей деформации. Степень деформации, при которой получается наибольшее зерно, называется критической (для большинства металлов критическая деформация составляет 2-8 %). Крупнозернистый металл имеет, как правило, худшие механические свойства по сравнению с мелкозернистым. Если по сечению детали деформация различна, то после рекристаллизации будет наблюдаться разнозернистость, которая отрицательно сказывается на механических свойствах.

3. Рост зерна (собирательная рекристаллизация). Значительное увеличение температуры рекристаллизационного отжига относительно температурного интервала рекристаллизации нежелательно, так как это приводит к росту зерна (перегреву).

Понятие о холодной и горячей деформации

Холодной деформацией называют обработку давлением при температурах ниже температуры начала рекристаллизации. При холодной деформации рекристаллизация не происходит. Металл упрочняется, приобретает волокнистое строение. Зерна вытягиваются в направлении действующей силы (образуется текстура деформации).

Горячей деформацией называют обработку давлением при температурах выше температуры начала рекристаллизации. В этом случае одновременно с деформацией происходит рекристаллизация металла: деформированные зерна практически мгновенно заменяются новыми равноосными. Высокая пластичность и низкая твердость и прочность сохраняются в течение всего процесса деформации. Наклепа не происходит.

Например, деформирование свинца при комнатной температуре является горячей деформацией: Трекр = 0,4 (327 + 273) = 240 К, тогда tрекр. = (240 – 273) =

Чем больше превышение температуры обработки над температурой рекристаллизации, тем легче происходит горячая пластическая деформация металла или сплава. Наилучшей обрабатываемостью давлением обладают сплавы с однородной структурой. Например, доэвтектоидные стали подвергают горячей обработке давлением только в аустенитном состоянии (γ-Fe). При более низких температурах гетерогенная структура не обеспечивает однородность деформации (аустенит и феррит различаются по свойствам), что может привести к большим остаточным напряжениям и растрескиванию.