Что такое наладочный размер

Pereosnastka.ru

Обработка дерева и металла

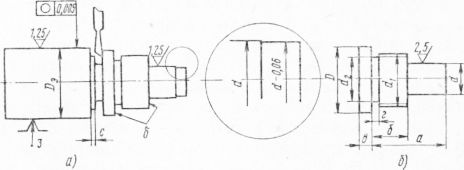

Эталон — это технологическая оснастка в виде готового (прошедшего обработку на данной операции) изделия, предназначенная для установки режущих инструментов в процессе наладки токарных автоматов и полуавтоматов; эталон повторяет форму и размеры изделия. На рис. 1, а показан эталон изделия, заготовка которого обрабатывается на токарно-револьверном автомате, а на рис. 1, б — само изделие, для наладки размеров и формы которого он предназначен. Диаметральные (D3, d\, di, d) и линейные (а, б, в, г) размеры на эталоне повторены, но с использованием допуска в зоне нижнего предела. Шероховатость поверхности (высота неровностей) эталона в 2 раза меньше; на ступени с диаметром d последний уменьшен на 0,06 мм. Целью такого уменьшения размера является возможность применения щупа толщиной 0,03 мм для контроля точности установки резца на размер по диаметру. Вершину резца вначале вводят в контакт с поверхностью на диаметре d, а затем резец перемещают вдоль оси на участок с уменьшенным размером, где щуп толщиной 0,03 мм должен свободно проходить между резцом и эталоном, а толщиной 0,04 мм — не должен. С той же целью на торцовых поверхностях эталона сделаны участки с уменьшенными размерами б. Такие средства уточнения установки инструмента основаны на исключении упругих отжатий в процессе введения вершины резца в контакт с эталоном.

Рис. 1. Эталон (а) для наладки размеров и формы изделия (б)

На станке эталон в продольном направлении устанавливают по отрезному резцу или ставят в цанговом патроне так, чтобы технологическая ступень с выступала; в этом положении по эталону устанавливают отрезной резец и упор под подачу прутка.

Наладочные размеры изготовляемых изделий отличаются от установленных техническими условиями тем, что могут быть исполнены с использованием только части поля допусков на изготовление. Это нужно для того, чтобы сохранить возможно большую величину поля допуска для ее использования в самом процессе обработки заготовки изделия. Чем меньшая величина допуска на изготовление используется при наладке, тем большее количество изделий может быть изготовлено без необходимости прерывания обработки на подналадку, вызванной появлением отклонений, превышающих допуск.

Наладочный режим — этим термином определяется комплекс требований, обязательных к выполнению при управлении автоматом и полуавтоматом в процессе наладки; основными из них являются следующие: ручное раздельное включение в работу механизмов и рабочих органов станка; ручное или через наладочный привод движение подачи (вращение распределительного кулачкового вала, ходового винта и т. д.); ручная или от наладочного привода проверка взаимодействия по всему автоматическому циклу; использование управления с пультов только через их органы (кнопки, тумблеры, переключатели и т. д.), разрешенные в наладке.

Установка резцов относительно центра. Резцы копировальных суппортов и фасонные устанавливают строго по центру. Предпочтительно (в целях некоторого улучшения условий резания) при обработке проходными резцами с прямыми углами в плане (т|э = 90°) при t ^ 0,3 мм в зависимости от высоты стержня резца Н устанавливать резцы немного (в пределах нескольких десятых долей миллиметра) выше центра.

Большая Энциклопедия Нефти и Газа

Наладочный размер

Наладка станка связана с выбором ( расчетом) наладочного размера и установлением допускаемых отклонений от него. Обоснованный выбор наладочного размера исключает появление брака по непроходной стороне калибра сразу после настройки станка, что позволяет более полно использовать поле допуска на износ инструмента. [48]

Для этого используют лимбы станка, индикаторные упоры или универсальные измерительные устройства. После достижения расчетного значения наладочного размера обрабатывают всю поверхность. [49]

Метод наладки по пробному проходу применяется для каждой новой детали отдельно: обрабатывают небольшой участок поверхности заготовки, измеряют полученный размер и корректируют глубину резания, для этого используются лимбы станка, индикаторные упоры или универсальные измерительные устройства. После достижения расчетного значения наладочного размера обрабатывают всю поверхность. Достоинством метода является его простота и независимость от способа базирования заготовки. [50]

Метод наладки по знакам отклонений основан на артиллерийской теории пристрелки. В обычных условиях для определения положения центра группирования отклонений требуется обработать значительное количество деталей ( от 100 до 200), Разработанный и обоснованный теоретически Л. Г. Шейходом метод наладки дает возможность судить о положении центра группирования относительно заданного рабочего наладочного размера ; по знакам отклонений размеров пробных деталей от этого размера. [54]

Наибольший эффект, особенно на автоматических линиях, дает применение быстросменных удлинителей, закрепляемых в специальных патронах ( фиг. Наладку по длине после переточек осуществляют вне станка по специальным приборам. Наладочный размер L устанавливают в сборе с удлинителем и регулируют упорным винтом и контргайкой. Быстросменные удлинители снимают вместе с инструментами со станка и после регулирования вылета закрепляют на станке без подналадки. [55]

Станкозаводом Красный пролетарий изготовлена взаимозаменяемая наладка к вертикальному 6-шпиндельному токарному полуавтомату типа 128 ( рис. 49), на станке работают 28 резцов девяти размеров. Приспособление имеет девять гнезд для установки резцов и скалку, по которой передвигается оправка, несущая индикатор. Упоры в гнездах приспособления регулируются так, что при достижении наладочного размера каждого резца стрелка индикатора устанавливается на нуле. Эта наладка успешно эксплуатировалась на станке в течение шести месяцев. [57]

Большая Энциклопедия Нефти и Газа

Наладочный размер

Наладочные размеры и расположение супортов станка приведены на фиг. [3]

Наладочные размеры и расположение супортов относительно шпинделя. [4]

Наладочные размеры и расположения суппортов относительно шпинделя приведены на фиг. [5]

Ниже приведены основные наладочные размеры ( фиг. [6]

Необходимо определить допустимую погрешность наладочного размера Л4 для статической наладки станка. Точность размера Л4 или величина погрешности этого размера Лд целиком зависит только от той точности, с которой может устанавливаться компенсирующий винт резца, а это в свою очередь определяется ценой деления прибора регулировочного приспособления и практически достижимой точностью регулировки. [7]

Итак, при выборе рабочего наладочного размера необходимо учитывать износ инструмента, деформации обрабатываемого материала, жесткость системы СПИД и поле допуска обрабатываемой детали. [9]

Ниже приведены технические характеристики и основные наладочные размеры автоматов и полуавтоматов ( фиг. [10]

При работе немерным инструментом регулировка наладочного размера составляет важную часть настройки. [11]

Наладка станка связана с выбором ( расчетом) наладочного размера и установлением допускаемых отклонений от него. Обоснованный выбор наладочного размера исключает появление брака по непроходной стороне калибра сразу после настройки станка, что позволяет более полно использовать поле допуска на износ инструмента. [13]

Количество рабочих ходов, режимы резания и величина рабочего наладочного размера должны устанавливаться для конкретных технологических систем, заготовок и схем базирования заготовки. [15]

Первая доврачебная помощь при артериальном кровотечении.

Вопросы для самоподготовки

По профессии «Оператор автоматических и полуавтоматических линий станков и установок»

Понятие о наладочном размере. Типовые методы наладки металлорежущих станков.

типовые методы наладки металлорежущих станков:

наладка по пробному проходу применяется для каждой новой детали отдельно: обрабатывают небольшой участок поверхности заготовки, измеряют полученный размер и корректируют глубину резания.;

наладка по пробным деталям заключается в предварительном расчете настроечного размера и последующей проверке его при измерении обработанных на станке трех—пяти пробных деталей.

наладка по первой готовой детали (эталону, шаблону) — это установка на неработающем станке инструмента таким образом, чтобы он соприкоснулся с деталью (эталоном, шаблоном). При наладке по детали используют ранее изготовленную деталь с размерами, приближающимися к наименьшему предельному размеру по чертежу. Конструктивная форма эталона имитирует обрабатываемую заготовку при ее базировании в приспособлении.

Типовые детали и механизмы станков (станины и направляющие).

СТАНИНЫ И НАПРАВЛЯЮЩИЕ.

Станина 1 (рис.3.2) служит для монтажа деталей и узлов станка, относительно нее ориентируются и перемещаются подвижные детали и узлы. Станина так же, как и другие элементы несущей системы, должна обладать стабильностью своих свойств и обеспечивать в течение срока службы станка возможность обработки заготовок с заданными режимами и точностью. Это достигается правильным выбором материала станины и технологией ее изготовления, износостойкостью направляющих.

Направляющие 2 (см.рис.3.2) обеспечивают требуемое взаимное расположение и возможность относительного перемещения узлов, несущих инструмент и заготовку. Направляющие для перемещения узла допускают только одну степень свободы движения благодаря конструкции.

По назначению и конструктивному исполнению направляющие классифицируют:

по виду движения — главного движения и движения подачи; направляющие для перестановки сопряженных и вспомогательных узлов, неподвижных в процессеобработки;

по траектории движения — прямолинейного и кругового движения;

по направлению траектории перемещения узла в пространстве — горизонтальные, вертикальные и наклонные;

по геометрической форме — призматические, плоские, цилиндрические конические (только для кругового движения) и их сочетания.

Наибольшее распространение в станках получили направляющие скольжения и направляющие качения, впоследних используют шарики или ролики в качестве промежуточных тел качения.

Средства контроля и измерения – приборы для измерения уровня, давления, температуры.

при рассмотрении датчиков температуры основное внимание уделено термопарам, термометрам сопротивления и пирометрам фирм Сименс, WIKA (Германия), Елемер

(Россия).

Измерение уровня используется, когда необходимо знать количество и изменения технологических параметров веществ в промышленных аппаратах. Различают уровнемеры для непрерывного измерения уровня и сигнализаторы уровня.

В зависимости от метода измерения уровня уровнемеры классифицируются следующим образом: поплавковые, гидростатические, ультразвуковые, емкостные, кондуктометрические и радарные.

Большое внимание при этом уделено бесконтактным уровнемерам и сигнализаторам, таким как ультразвуковым и радарным. Отмечено, что в промышленном исполнении эти приборы выпускаются фирмами «Взлет» (г. С.-Петербург), Сименс (Германия) и др.

Первичные средства пожаротушения.

К первичным средствам пожаротушения можно отнести:

Изложить типовые методы наладки. Охарактеризовать рациональный настроечный размер.

Метод статической настройкизаключается в установке инструмента на неработающем станке до касания с поверхностью эталона, закрепленного в патроне. Затем проводится регулирование положения упоров, ограничивающих перемещение суппортов, столов и пр. на деталь. Далее суппорт, стол или другой узел отводится, эталон снимается и выполняется пробная обработка нескольких деталей с измерением универсальным измерительным инструментом. По результатам проверки проводят корректировку положения режущего инструмента.

Метод настройки по нормальному рабочему калибрусостоит в изготовлении нескольких пробных деталей с проверкой обработанных поверхностей нормальными рабочими калибрами. Если размеры деталей находятся в пределах установленных допусков, то настройка считается правильной и допускается обработка всей партии деталей.

Метод настройки по пробным деталямзаключается в предварительном расчете по формулам рационального настроечного размера Lнр последующей проверке его при измерении обработанных на станке нескольких пробных деталей. Проверку деталей проводят универсальным измерительным инструментом с ценой деления менее 0,1 полного допуска на обработку. Настройка признается правильной, если среднее арифметическое из размеров пробных деталей находится в пределах рационального настроечного размера Lнр.

Наладочный или рациональный настроечный размер — размер, к получению которого следует стремиться при наладке станка. Наладочным размером LHp является средний размер первых пробных деталей после наладки, равный для валов: Lнр = Dнаим +

2. Дать определение понятию « наладка ». Изложить этапы наладки оборудования.

Наладка – комплекс работ, для выпуска деталей, включающий настройку станка (расчёт и конструирование кинематических цепей станка) сама наладка: установка рабочих элементов в требуемое положение; установка рукояток; установка нулевых точек; установка режущего и вспомогательного инструментов; измерение.