Что такое наплыв сварка

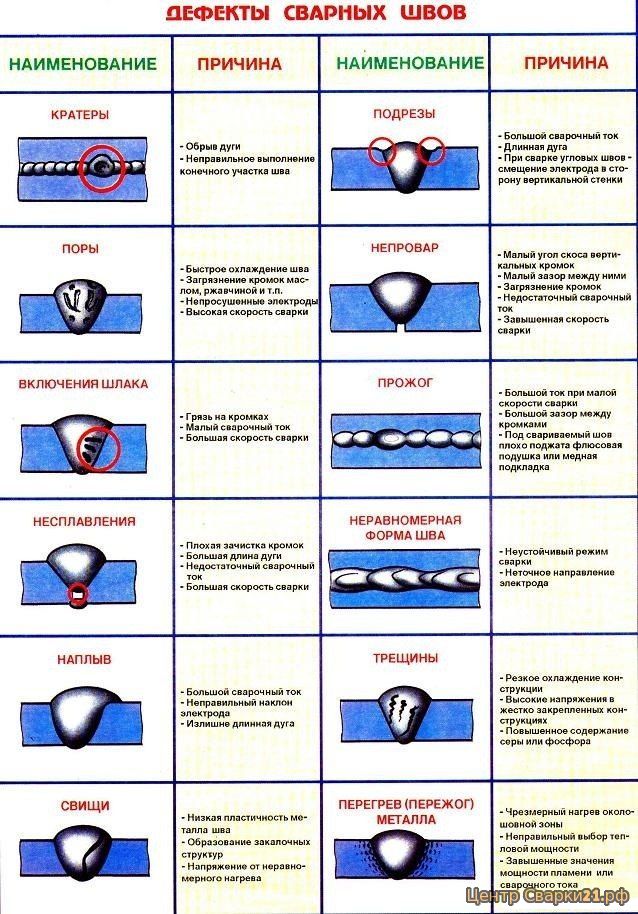

Дефекты сварных швов (схема)

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Все виды дефектов швов подразделяют на три группы:

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Сварные швы — дефекты и их устранение

Виды дефектов сварных швов

Все допуски по размерам шва регламентированы требованиями ГОСТа для каждого из видов сварки. Любые отклонения показаний от утвержденных нормативов принято считать дефектами. Они могут быть последствием ошибок в процессе как подготовки, так и выполнения сварочных работ.

Большинство изъянов сварочного соединения отрицательно сказываются на его прочностных характеристиках. Все дефекты делятся на три группы:

Любые дефекты являются основанием для выбраковки работы и должны быть устранены. Это правило особенно актуально для металлоконструкций несущего плана – каркасов, рам, обрешеток и т.п. Они должны быть сварены безупречно, чтобы выдерживать предполагаемые нагрузки. В противном случае конструкции могут служить источником опасности для окружающих.

Разновидности дефектов сварных швов

В сварочном производстве выделяют наружные, внутренние и сквозные виды дефектов сварных соединений.

Наружные

К этой категории относятся такие виды дефектов.

Подрезы. Встречаются наиболее часто. Это канавки (углубления), расположенные по краям шва.

С чем может быть связано появление дефекта при сварке:

Подрезы, в результате воздействия рабочих нагрузок, ослабляют сечение основного металла, а также могут служить причиной разрушения швов. Дефекты этого вида недопустимы в конструкциях, работающих на выносливость.

Наплывы. Это дефекты сварных соединений, образующиеся при стекании жидкого металла электрода на основной нерасплавленный металл, не соединяясь с ним. Основные причины:

В местах наплывов происходит резкое изменение очертаний швов, образуется концентрация напряжений, что приводит к снижению прочности соединений и выносливости конструкций.

Неравномерная ширина шва. Причины:

Внутренние

Эта разновидность включает такие дефекты.

Трещины. Классифицируют по нескольким признакам:

Основные причины появления трещин:

Результат воздействия трещин — резкое снижение пластических качеств сварных соединений, а также их разрушение.

Непровар — это название внутреннего дефекта, местного (локального) несплавления главного металла с наплавленным металлом. А также — несплавление слоев шва между собой при многослойной сварке (представляют собой тонкие полоски загрязнений). Еще одно объяснение термина — незаполнение расчетного сечения шва металлом.

При V-образном способе разделки кромок непровары располагаются в корне стыковых швов, при Х-образной — в центральной части соединения.

Характеристика непроваров по сечению:

А — в вершине Х и V-образных швов; б – нижней кромки в стыковых соединениях при односторонней сварке; в – в вершине угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях)

Непровары способствуют значительному снижению прочности сварного шва и могут привести к разрушению всей конструкции.

По влиянию на прочность самыми опасными являются непровары по кромкам (несплавление). При незаполнении металлом расчетного сечения шва, с одновременным непроваром по кромке, опасность снижения качества соединения сильно возрастает.

Посторонние включения. Эта группа внутренних дефектов включает шлаковые, окисные, вольфрамовые включения.

Дефекты шлаковые, которые еще могут называться неметаллическими, в сварном соединеньи образуются шлаками, которые не успели всплыть на поверхность металла. По структуре несплошности подразделяются на виды:

Окисные включения (пленки) образуются при любом виде сварки. Причины: низкое качество флюса или электродного покрытия, слабая растворимость частиц в расплавленном металле и слишком быстрое охлаждение, загрязненные поверхности соединяемых деталей, плохая зачистка поверхностных слоев от шлака при проведении многослойной сварки. Результат воздействия — ослабление сечения шва и снижение его прочности.

Образование в сварном шве включений вольфрамовых связано с выполнением, например, соединения алюминиевых сплавов неплавящимся электродом методом аргонодуговой сварки.

Следующая разновидность внутренних дефектов — пористость. Характеризуется возникновением в расплавленном металле полостей, заполненных газами — пор. При интенсивном газообразовании, до начала затвердевания сварного соединения, выйти наружу успевают не все пузырьки. Могут наблюдаться как скопление пор, так и единичные экземпляры, а также — раковины и свищи. Основные причины, приводящие к пористости:

Пористость приводит к нарушению герметичности изделия и снижению механических свойств металла (ударной вязкости, прочности и др.).

Сквозные

При проведении сварки в среде углекислого газа или под флюсом возникает образование сквозных пор — свищей, диаметр которых может достигать 6-8 мм. Это дефекты, представляющие собой трубчатые полости, вызванные выделением газа, выходящие на поверхность сварного соединения, уменьшающие его прочность и способствующие развитию трещин.

К этой группе также относятся сквозные трещины и прожоги.

Классификация дефектов сварных соединений

Далеко не в каждом случае получается добиться идеального качества сварного соединения. При желании можно найти отклонения от установленных требований. Полностью классификация сварных соединений изложена в пунктах ГОСТа 30242-97. Документ содержит информацию обо всех возможных изъянах. Из них можно выделить часть, которые чаще других встречаются при контрольном осмотре соединительных стыков.

Трещины

Наибольшее негативное влияние на качество сварного шва оказывают трещины. Потенциально они наиболее опасны, поскольку могут стать причиной быстрого разрушения всей конструкции, что в свою очередь может привести к трагедии.

Появляются трещины по разным причинам:

По способу образования трещины могут быть продольными, поперечными или радиальными, а по размеру принято различать макро- и микротрещины. Вне зависимости от вида, причин и способа образования трещина является недопустимым дефектом.

Подрезы

Визуально изъян представляет собой продольное углубление с наружной части шва. Из-за подреза уменьшается сечение шва и образуется внутреннее напряжение соединения. Прочность такого шва вызывает большие сомнения. Основная причина образования дефекта – завышенный показатель сварочного тока. Чаще всего подрезы характерны для горизонтальных швов.

Наплывы

Избыточный расплав натекает на поверхность заготовки, остывает и образует ложный валик. Это наплыв, не имеющий прочного сплавления с рабочей поверхностью. Чаще всего дефект образуется при горизонтальной сварке стыковых или угловых швов. Причиной их образования является недостаточный прогрев основного металла, из-за избытка присадочного материала или окалин на кромках стыкуемых поверхностей.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Непровары

Если между швов и основным металлом есть участки, где видно несплавление между ними, то это непровар. То есть, основной металл не прогрелся как следует, чтобы образовать с расплавом единое целое. Такой дефект сильно понижает прочностные характеристики соединения и все конструкции в целом. Причиной непровара может быть слишком высокая скорость перемещения электрода, плохая предварительная подготовка кромок, присутствие окалины, ржавчины и прочих загрязнений на поверхности соединяемых заготовок.

Кратеры

Небольшие углубления в сварном валике образуются в результате разрыва сварочной дуги. Изъяны приводят к уменьшению поперечного сечения стыка, что снижает степень его прочности. вторичная опасность кратера заключается в том, что его дно может иметь дополнительные рыхлые включения, приводящие к появлению трещин.

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Поры в сварном шве

В процессе сварки могут образовываться наполненные газами поры. Причиной их возникновения являются разные загрязнения на поверхности заготовки, высокая скорость перемещения электрода, слишком высокое содержание углерода в присадочном материале.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Виды дефектов

Существуют наружные и внутренние дефекты сварных соединений. Исходя из названий несложно понять, что наружные дефекты располагаются на поверхности шва и их можно легко обнаружить невооруженным глазом. А внутренние дефекты не видны, поскольку располагаются внутри соединений и их можно обнаружить только с помощью специальных приборов.

Наружные дефекты

Непровары

Непровары появляются из-за того, что сварщик установил слишком маленькое значение силы сварочного тока на своем сварочном аппарате. Проще говоря, силы сварочного тока не хватило для полноценной проварки металла. Иногда непровары образуются из-за большой скорости сварки или из-за неправильной разделки кромок.

Чтобы предотвратить появление непроваров нужно устанавливать оптимальную силу тока и уменьшить длину сварочной дуги.

Подрезы

Подрез — наиболее часто встречающийся дефект при сварке тавровых соединений и соединений внахлест. Реже встречается при сварке стыкового шва. Зачастую подрез образовывается в том случае, когда установлено неправильное напряжение дуги или вы варите слишком быстро.

Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Ведь при большой длине дуги шов становится широким, тепловложения просто не хватает на все соединение и образовываются подрезы.

Наплывы

Главная причина наплыва — неправильно настроенный режим сварки. Чтобы предотвратить образование наплывов нужно тщательно очистить кромки и правильно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

Причины возникновения дефектов сварных швов

Любой дефект образуется вследствие определенного фактора. Существуют разные причины образования дефектов сварного шва:

Чтобы получить металлоконструкцию высокого качества, требуется строгое соблюдения технологических параметров и норм сваривания, привлекать к работе специалистов с достаточным уровнем квалификации.

Методы выявления дефектов

Для выявления дефектов сварного шва применяются разные методы:

Визуальное определение качества сварного шва выполняется только после тщательной очистки его поверхности от шлака, устранения разных загрязнений и застывших брызг металла. Проверяются размеры, форма, наличие дефектов – прожогов, свищей, трещин, кратеров и прочих изъянов.

Благодаря испытаниям на герметичность удается определить наличие или отсутствие дефектов трубопроводов – пор, трещин, непроваров. На герметичность конструкции проверяются такими способами:

При обнаружении дефекта требуется дополнительная обработка с целью его устранения.

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.

Методы контроля сварных соединений

Само собой разумеется, что любые дефекты сварного соединения увеличивают риск разрушения конструкции. Чтобы такую вероятность свести к минимуму, следует внимательно проверять качество сварных соединений. Весь процесс выполняется поэтапно:

Применяемые сегодня методы контроля делятся на две группы – неразрушающие и разрушающие. Для выявления дефектов готовых конструкций применяются, как правило, неразрушающие методы контроля:

Разрушающий контроль используется в отношении отобранных для этого образцов. Он позволяет установить параметры прочности сварного шва и зоны термического влияния. В контроле задействованы химические, механические и металлографические методы проверки.

Причины повреждения и образования дефектов в сварных соединениях

От качественного состояния сварных соединений, стыков и швов зависит устойчивость конструкции, неотъемлемой частью которой они и являются, а также ее безопасность и эффективность технологических процессов производственного объекта. Чтобы обеспечить высокий стандарт при выполнении сварочных работ необходимо строгое соблюдение следующих параметров:

Но для того, чтобы реально оценить качество сварки и ее влияние на эффективность эксплуатации объекта и безопасность конструкции, необходимо полное диагностическое обследование поверхности металла в месте проведения технологической операции, а также оценка на соответствие выполнения процесса нормативным регламентам.

Результаты исследования сварных швов и соединений ложатся в основу принятия решения о дальнейшей эксплуатации производственного объекта (или его части). В этом случае, возможно не только фиксация бракованного обработанного изделия, но также изменение самого технологического процесса и переход на более современные сварочные технологии.

Обследование и контроль сварных соединений, соответствующего профильного оборудования и оснастки необходимо осуществлять в постоянном режиме, причем на всех производственно-технологических этапах.

Контроль в этой области начинается сразу же после стадии заготовки необходимых материалов, которые подвергаются внешнему осмотру на предмет присутствия в них различных механических дефектов (заусенцев, трещин, последствий ударов и т.д.). На следующем этапе происходит процедура проверки выбранных деталей измерительными инструментами и разнообразными шаблонами. Но самая главная и ответственная часть диагностического обследования заключается в контроле самого сварочного процесса, который помогает увидеть негативные последствия и предотвратить их в дальнейшем.

При образовании шва зачастую появляются механические и структурные последствия, имеющие отклонения от нормативных регламентов. Они проявляются в виде более ухудшенного внешнего состояния обрабатываемого объекта, снижения эффективности и безопасности эксплуатируемой конструкции. В конечном итоге, это может привести к возникновению аварии на объекте или даже несчастным случаям, связанных с угрозой жизни и здоровья людей.

Все дефекты и повреждения сварных швов имеет свою классификацию по причинам их возникновения, формы, размерных величин, а также расположения на обследуемом объекте, степени последствий и т.д.

Самой распространенной системой классификации повреждений в местах сварки является документ, соответствующий ГОСТу 30242-97. Дефекты, согласно этому стандарту, подразделяются на:

Но существуют и другие документы, классифицирующие повреждения и дефекты, образующиеся в местах сварки. Один из них составлен исходя из причин их появления и места пролегания на поверхности сварного соединения. В этом классификаторе все дефекты условно распределены на две части:

Диагностическое обследование сварных соединений, стыков и швов может осуществляться двумя способами: разрушающим и неразрушающим.

К первому методу относятся следующие виды исследовательских технологий:

Подобные исследования проводятся, главным образом, на тех сварных конструкциях, которые берутся как образцы. Анализ контрольного образца проводится на предмет определения степени твердости, усталости металла, статического и ударного изгиба, а также растяжения.

Второй метод – неразрушающий – состоит из следующих обязательных диагностических процедур:

Наиболее доступным и распространенным диагностическим способом является обмер сварного соединения и его визуальный осмотр. Кроме этого используются следующие виды неразрушающего контроля: люминесцентный, вакуумный, магнитный, радиационный, под воздушным и гидравлическим давлением, течеискатели газоэлектрического типа, с помощью керосина и аммиака, а также с использованием краски.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Дефекты сварных соединений

Открыв ГОСТ 30242 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения» конечно можно прочитать какие бывают дефекты сварных швов, а вот понять… А вот понять, что такое дефекты сварки мы поможем в данной статье. И в отличие от книги Юхин Н.А. Дефекты сварных швов и соединений здесь представлены не изображения, а фотографии.

Содержание

В п. 2.1. ГОСТ 30242 сказано: «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом». Т.е. если сказать проще из-за нарушения технологии сборки и сварки.

Также согласно ГОСТ 30242 сварные дефекты делятся на шесть следующих групп:

Сразу уточним, что в ГОСТ 30242 присвоено:

Приступим к подробному рассмотрению дефектов согласно классификации.

Трещины

Трещины являются недопустимыми дефектами, так как являются концентратором напряжения и очагом разрушения. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению. Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции.

Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Образованию трещин способствует повышенное содержание углерода в расплавленном металле, а также кремния, никеля и особенно вредных примесей серы, фосфора и водорода.

Причинами образования трещин чаще всего является несоблюдение технологии и режимов сварки. Это может проявляться, например, в неправильном расположении швов в сварной конструкции, что приводит к высокой концентрации напряжений. Большие напряжения в сварных конструкциях могут возникнуть также при несоблюдении заданного порядка наложения сварных швов.

Кстати, более подробно об образовании трещин в сталях мы уже писали в статье.

Удаление трещин. Поверхностные трещины в сварных конструкциях устраняются в следующем порядке: сначала засверливают концы трещины, чтобы она не распространялась дальше по шву, затем трещину удаляют механическим путем или строжкой, после чего место удаления дефекта зачищают и заваривают.

Внутренние трещины (как впрочем, и остальные внутренние дефекты) удаляют механическим способом или строжкой с последующей заваркой данного участка.

По происхождению трещины подразделяются на:

Холодные трещины

Холодные трещины возникают при температурах ниже 300°С, то есть сразу после остывания шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны. Холодные трещины на изломе имеют чистый блестящий вид кристаллов.

Горячие трещины

По размерам трещины подразделяются на:

Макроскопические трещины

Микроскопические трещины

По расположению трещины подразделяются на:

Продольная трещина

Продольная трещина может располагаться :

— в металле сварного шва (1011)

— на границе сплавления (1012)

— в зоне термического влияния (1013)

— в основном металле (1014)

Поперечная трещина

Поперечная трещина может располагаться:

— в металле сварного шва (1021)

— в зоне термического влияния (1023)

— в основном металле (1024)

Также согласно ГОСТ 30242 трещины бывают:

Радиальные трещины

Радиальные трещины могут располагаться:

Трещина в кратере

Трещина в кратере бывает:

Раздельные трещины

Разветвленные трещины

Разветвленные трещины могут располагаться:

Порами в сварном шве называют полости, заполненные газами. Возникают в жидком металле шва вследствие интенсивного газообразования, при котором не все газовые пузырьки успевают выйти наружу до затвердевания сварного шва. Размеры пор, образующихся в металле, бывают как микроскопические, так и достигающие нескольких миллиметров. В сварном шве, помимо одиночных пор, могут возникать и скопления пор, а иногда даже раковины и свищи. Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов.

Причины образования пор в сварных швах следующие:

Наличие пористости в сварном соединении снижает механические свойства металла (прочность, ударную вязкость и т.п.), а также герметичность изделия.

Участок сварочного шва, в котором присутствуют поры, подлежит переварке с предварительной механической зачисткой или строжкой с последующей механической обработкой.

Газовая полость

Газовые полости образуются в сварочной ванне в виде пузырьков газа (водород, азот, окиси углерода и др.) которые застывают в металле при кристаллизации металла во время сварки.

Отличие газовой полости от газовой поры в форме т.е. пора имеет практически правильную шаровидную форму, а газовая полость имеет форму как указано на рисунке выше.

Газовая пора

Равномерно распределенная пористость

Скопление пор

Цепочка пор

Продолговатая полость

Свищ образуется при случайных коротких замыканиях вольфрамового электрода или резком обрыве дуги, а также в результате неправильного гашения дуги при ручной и автоматической сварке.

Возможной причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку.

Дефект обнаруживается визуально и подлежит переварке.

Исправить такой дефект можно только после полного удаления металла шва на этом участке.

Поверхностная пора

Усадочная раковина

Кратер

Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры уменьшают рабочее сечение сварочного шва, то есть снижают его прочность. Кроме того, в кратерах могут возникать усадочные рыхлости, которые способствуют образованию трещин. Кратеры вырубают до основного металла, зачищают и заваривают.

Подобные включения ослабляют сечение шва, снижают его прочность и становятся зонами концентрации напряжений.

Места швов с твердыми включениями вырубают до здорового металла или удаляют строжкой и впоследствии заваривают.

Твердое включение

Шлаковое включение

В зависимости от условий образования такие включения могут быть:

Шлак, образующийся при плавлении электродного покрытия или флюса, всегда всплывает на поверхность сварочной ванны. Шлак может оставаться внутри металла только при нарушении техники и технологии процесса (большим скорость сварки, неправильный наклон электрода, плохая зачистка ранее выполненного валика). Чаще всего шлаковые включения остаются в шве в результате подтекания шлака при выполнении корневых валиков и глубоких разделках. Сварка под флюсом кольцевых швов сопровождается шлаковыми включениями из-за несоблюдения рекомендуемой величины смещения электрода (зенита).

При сварке в защитных газах шлаковые включения встречаются редко. Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Они уменьшают сечение шва и приводят к концентрации напряжений в нем.

Участок шва, на котором шлаковые включения превышают допустимые нормы, подлежит вырубке и переварке.

Флюсовое включение

В зависимости от условий образования флюсовые включения могут быть:

Флюсовые включения образуются из-за флюса, не вступившего в реакцию с расплавленным металлом шва и не всплывшего на поверхность сварного шва. Причиной образования флюсовых включений является использование флюса с большой грануляцией, завышение скорости сварки, случайном попадании гранул флюса в сварочную ванну.

Оксидное включение

Оксидные включения получаются в результате образования труднорастворимых тугоплавких пленок. Чаше всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Также окисные включения, могут возникать в металле шва из-за слабой их растворимости и слишком быстрого охлаждения.

Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения и могут привести к. его разрушению под приложенной в процессе эксплуатации нагрузкой.

Металлическое включение

Различают металлические включения из:

Вольфрамовые включения возникают при нарушении зашиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме этого, вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Несплавление

— по боковой стороне (4011)

— между валиками (4012)

— в корне сварного шва (4013)

Несплавления образуются при дуговой сварке из-за того, что дуга не расплавила часть кромки стыка и не сформировала шов с ее участием.

Чаще всего несплавления образуются из-за неправильного выбора формы угла и разделки, плохо зачищенной поверхности кромок, из-за плохой зачистки шва между проходами, химической неоднородности металла, неправильных режимов сварки (маленькая сила тока, завышенная скорость сварки).

Непровар

Неполное проплавление (непровар) в стыковых соединениях может возникать в середине сечения при двусторонней сварке или в корне шва при односторонней сварке, как без подкладки, так и на формирующей подкладке, за счет неравномерного ее прилегания.

Характерной особенностью непровара являются его окончания, имеющие вид трещины, размеры которых, например для сплава АМг6, соизмеримы с межзеренными расстояниями. Непровар может также сопровождаться присутствием пор и оксидных включений.

В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%.

Участки с непроварами приходится вырубать до основного металла, зачищать и вновь заваривать.

Группа 5. Нарушение формы шва

Нарушение формы

Подрез непрерывный протяженный

Подрез перемежающийся локальный

Подрезы часто образуются при сваривании горизонтальных швов на вертикальной плоскости. При ручной дуговом сварке угловых соединении причиной возникновения подрезов часто является неправильная техника выполнения швов, в частности неправильное положение электрода по отношению к оси шва, особенно при работе в стесненных условиях. Иногда подрезы образуются на внутренних валиках швов, выполненных аргонодуговой сваркой. Причиной их образования могут быть плохая сборка (смешение кромок), неточное ведение электрода по разделке.

Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы подлежит заварке тонким (ниточным) швов электродами малого диаметра.

Усадочная канавка

При сварке внутреннем валике иногда образуется усадочная канавка, расположенная по оси шва. Устранить ее можно уменьшением объема сварочной ванны. Для этого необходимо уменьшить притупление или изменить режим сварки увеличить ее скорость или уменьшить силу сварочного тока.

Превышение выпуклости стыкового шва

Превышение выпуклости углового шва

В процессе сварки из-за неправильных режимов сварки, а также по ряду других причин (низкая скорость сварки, неудобное пространственное положение, однопроходная сварка в узкую разделку) при формировании шва избыток металла кристаллизуется в центре сварочной ванны в виде выпуклости, превышающей допустимые значения. Чрезмерную выпуклость другими словами называют превышением усиления шва.

Превышение проплава

Превышение проплава чаще всего возникает из-за плохой подготовки сварочных кромок (неодинаковый зазор в стыке, разной толщины металла по длине шва) и химической неоднородности свариваемого металла.

Неправильный профиль сварного шва

Причины образования неправильного профиля сварного шва тождественны причинам превышения проплава.

Наплав

Линейное смещение

Угловое смещение

Натек

В зависимости от условий это может быть:

Чаще всего натеки образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования натеков и методы их устранения одинаковы с наплавами (наплывами).

Прожог

Прожоги чаще всего образуются на тонкостенных соединениях или соединениях с подкладными полосами, кольцами, когда сварку выполняют на повышенном режиме или при увеличенном зазоре между кромками. В местах прожога металл окисляется и становится рыхлым, непрочным, неплотным. По возможности такие участки тщательно зачищают до полного удаления некачественного металла. В недоступных для зачистки местах, где могут появиться прожоги, при сварке первого слоя следует обдувать обратную сторону шва защитным газом. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита.

Прожоги являются характерным дефектом сварки тонкостенных изделий: обечаек сильфонных компенсаторов, труб гибких металлических шлангов, арматуры с трубами. В процессе сборки этих деталей особенно важно соблюдать требования по точности обработки сопрягаемых поверхностей и качеству сборки. Размеры ванны здесь настолько малы, что малейшее нарушение в обработке или сборке приводит к изменению теплоотвода, а значит, к резкому изменению нагрева. В результате чрезмерного нагрева свариваемых кромок ванна мгновенно разрывается, каждая кромка оплавляется самостоятельно и образуется прожог.

Прожоги исправляют путем их вырубки, зачистки дефектных мест и заваривания.

Неполное заполнение разделки кромок

Неполное заполнение разделки кромок возникает при неправильно выбранных режимов сварки (силы сварочного тока, скорости сварки), а также при неправильном выборе разделки кромок. Устранить данный дефект можно после зачистки и заварки дефектного места.

Чрезмерная асимметрия углового шва

Чрезмерная асимметрия углового шва характерна при сварке металлов с различной теплопроводностью и неудобных пространственным положением сварки.

Нижеследующие дефекты в объяснениях не нуждаются т.к. причины возникновения неравномерной ширины шва, неровной поверхности, вогнутость корня шва заключается чаще всего в неправильно подобранных режимах сварки, неудобном положении при сварке, неправильным выбором разделки кромок.

Неравномерная ширина шва

Неровная поверхность

Вогнутость корня шва

Пористость в корне сварного шва

Возобновление

Группа 6. Прочие дефекты

Прочие дефекты

Случайная дуга

Случайная дуга особенно опасна для нержавеющих сталей т.к. может быть причиной начала коррозии. При сварке закаливающихся сталей случайная дуга может стать причиной образования трещин.

Брызги металла

Да, да, да брызги металла тоже является дефектом (особенно в это трудно вериться начинающим сварщикам). Брызги на сваренном металле не только портят внешний (товарный) вид шва, но и являются очагами образования коррозии для нержавеющих сталей и местом образования трещин для закаливающихся сталей.

Поверхностные задиры

Вышеуказанные дефекты 6 группы достаточно легко исправимы необходимо просто удалить шлифованием данные места до «здорового» металла.