Что такое насыщение поверхностного слоя одновременно азотом и углеродом в газовой среде

Нитроцементация стали

Изделия из стали, которые применяются в узлах трения, например, в шестернях редукторов, требуют повышенной прочности для увеличения срока службы и надежности работы узлов. Высокопрочная легированная сталь имеет высокую стоимость и трудно обрабатывается. Вместе с тем, для большинства узлов не требуется высокая прочность всего объема детали, а только поверхностного слоя, непосредственно воспринимающего нагрузку. Для таких целей разработаны методы упрочнения поверхностного слоя, одним из них является нитроцементация.

Среди химико-физических методов можно выделить следующие:

Два последних пункта подразумевают насыщение атомами азота и углерода тонкого внешнего слоя металла, но различаются технологией применения. Нитроцементация стали производится в газовой среде, а цианирование ведется в жидком расплаве солей. Рассмотрим метод нитроцементации подробнее.

Технология нитроцементации

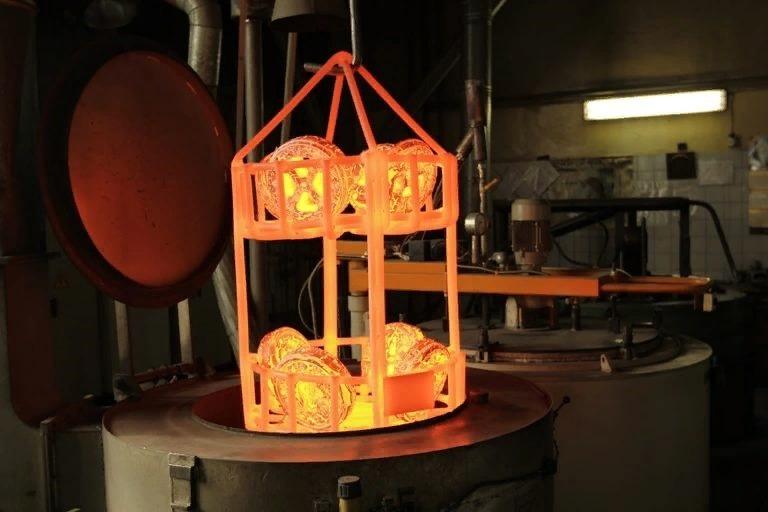

Сущность и назначение нитроцеменетации стали заключается в особой методике процесса обработки тонкого внешнего слоя металла, который производится следующим образом. Заготовку для нитроцементации металла помещают в среду из смеси газов, в которую входит аммиак и углеродосодержащий газ. Далее металл нагревают и выдерживают в газовой смеси некоторое время. При этом происходит диффузия атомов углерода и азота в металл. Изменяются его физико-механические свойства. Попутно образуются твердые растворы соединений углерода, азота и железа.

Влияние температуры и длительности на глубину нитроцементации

Присутствие азота в атмосфере приводит к следующим особенностям нитроцеменетации, в отличие от цементации:

Варьируя параметры процесса, то есть состав газовой смеси, температуру, время обработки, можно изменять глубину воздействия. Исследования показали, что с повышением температуры увеличивается скорость диффузии углерода и азота в глубину металла. Глубина проникновения атомов газа в металл регулируется временем выдержки нагретого изделия в рабочей среде.

По сути, нитроцементация и цианирование – это виды нитроцементации, которые различаются технологией. Детали, поверхность которых упрочнена посредством цианирования или нитроцементации, будут иметь одинаковые технические характеристики. При цианировании обрабатываемые детали помещают в расплав цианистых солей натрия или кальция. Температура обработки остается примерно такая же, как и при газовой обработке. При цианировании можно легко получить легированный слой металла до 2-х мм, но при этом следует помнить, что при увеличении толщины слоя в структуре начинают появляться темные области, хорошо заметные под микроскопом, которые указывают на избыток азота на границах кристаллов. Данные области снижают механическую прочность, увеличивая хрупкость металла.

Применение нитроцементации или цианирования возможно только для легированных сталей, в которых углерод содержится в количестве не более 0.25%.

Для осуществления процесса диффузии азота и углерода из среды газа необходим нагрев металла до температуры 700 – 950 °С. Наиболее часто работа ведется при температуре нитроцементации 850 – 870 °С. Данные значения температуры лишь немного превышают температуру закалки и поэтому позволяют упростить процесс закалки деталей, снижают вероятность деформации и сокращают общее время производственного цикла. Уменьшить развитие деформации может также ступенчатая закалка в горячем масле. Все сказанное говорит о том, что данный вид обработки наиболее применим к деталям сложной геометрической формы, у которых повышенные требования к форме поверхности и совершенно недопустимо образование закалочных трещин.

Основная область применения нитроцементации стали – машиностроение и автомобильная промышленность. Более 90% автомобильных деталей – шестерен редукторов, валов, упрочняются при помощи нитроцианирования. Данный процесс упрочнения стали является основным в технологии производства зубчатых колес любого назначения, а также некоторых категорий инструмента из быстрорежущей стали.

Низкотемпературная нитроцементация

В некоторых областях применения нет необходимости в большой толщине обработанного упрочненного внешнего слоя. Изменив состав исходной газовой смеси, выполняют нитроцементацию металла при более щадящих температурах, чем при стандартном процессе. Используя смесь аммиака с метаном или эндогазом в равных пропорциях (по 50%) при сравнительно небольшой температуре 570°С в течении времени от получаса до 3-х часов получают тонкий поверхностный слой карбонитрида Fe3(N,C). Такой слой имеет очень высокую твердость и износоустойчивость.

Нитроцементация с низкой температурой выполняется в качестве окончательной операции уже после термической обработки — закалки и отпуска. Высокая твердость поверхности определяет область применения технологии для увеличения срока службы быстрорежущего инструмента.

Структурные изменения в металле

При внедрении атомов азота и углерода в поверхностном слое металла происходят некоторые изменения. При нитроцианировании меняется соотношение остаточного количества аустенитов и мелкокристаллических мартенситов в поверхностном слое, добавляется небольшое количество твердого раствора карбонитридов, что влияет на механические свойства – твердость и износостойкость.

Такая особенность структуры нитроцементированного слоя, как повышение количества аустенитов, улучшает прирабатываемость стали, что важно при работе зубчатых передач, поскольку снижается шумность работы механизмов.

В то же время несколько повышается хрупкость и снижается усталостная и контактная прочность. Особенно это качество проявляется в легированной стали с содержанием никеля более 1.2 %. Таким образом, не все марки стали допустимо обрабатывать по данной методике. Уменьшение размеров зерен структуры достигается путем дополнительной закалки и отпуска непосредственно после процесса нитроцементации. Обработанная таким образом сталь имеет меньший размер зерен, чем цементированная, что повышает ее прочность на изгиб при одновременном уменьшении толщины обработанного слоя.

По окончании процесса обработки содержание азота в слое доходит до 0.4%, а углерода до 0.9%.

Нитроцементация существенно изменяет характеристики тонкого наружного слоя металла, его твердость и износостойкость. После дополнительной термической обработки – закалки, твердость поверхностного слоя по шкале Роквелла составляет 58-64 HRC или 500 – 1000 HV по методу Виккерса. Применяя низкотемпературную цементацию, можно получить тонкий поверхностный слой с твердостью 5000 – 11000 HV.

Достоинства и недостатки нитроцементации

Среди достоинств нитроцементации можно отметить высокую технологичность процесса, простоту и удобство регулировки параметров. Подбирая температурный режим, состав газовой смеси и, в особенности, время обработки, можно легко регулировать толщину насыщаемого слоя в зависимости от предъявляемых требований. Низкая температура обработки снижает риск деформации изделия и упрощает дальнейшую закалку, поскольку необходимо лишь минимальное время для снижения температуры заготовки. Таким образом уменьшается время технологического цикла производства продукции. Обработанные изделия имеют высокое качество поверхности и отличные физико-механические свойства. У низколегированных сталей после обработки наблюдается повышение коррозионной стойкости.

Микроструктура нитроцементованных слоев

Среди множества полезных свойств нельзя забывать, что подобная методика обработки металла имеет и недостатки. Самый существенный недостаток такой разновидности нитроцементации, как цианирование – высокая токсичность компонентов производства. Для насыщения азотом и углеродом используются цианистые соли натрия и кальция, которые являются крайне токсичными веществами.

Менее существенный недостаток, который во многих областях применения является несущественным – несколько повышенная хрупкость металла после обработки. Но поскольку изменения затрагивают только сравнительно тонкий слой, данная характеристика является несущественной и нивелируется повышенной сопротивляемостью материала к износу.

При производстве деталей, нуждающихся в цианировании и последующей закалке необходимо строго соблюдать последовательность и время выполнения частей технологического процесса. Так закалка должна выполняться сразу же после окончания процесса насыщения, поскольку повторный нагрев заготовки приведет к оттоку молекул азота от обработанной поверхности. Уменьшение концентрации азота может составлять до 60%.

Как уже говорилось, низкая температура обработки позволяет объединить в едином процессе несколько видов обработки. Детали после окончания процесса насыщения требуют небольшого времени на подстуживание для дальнейшей закалки в масле. Таким образом, закалку в масле можно производить непосредственно в нитроцементационной печи.

Все виды нитроцементации засчет ускорения насыщения стали углеродом по сравнению с цементацией дают преимущество во времени обработки до 50-60%. Таким образом, основные преимущества нитроцементации заключаются в сокращении времени производства с минимальным риском отрицательного воздействия на геометрию деталей. Одновременно повышаются эксплуатационные качества благодаря присутствию азота.

Состав газовой смеси достаточно просто регулировать как до, так и в процессе обработки. Значительно сокращается время нагрева составляющих процесса, так как газ, подаваемый в камеру, может уже иметь необходимую температуру.

Поскольку процессы нитроцементации и цементации технологически очень похожи, для них может использоваться одно и тоже оборудование, что существенно облегчает переход на иной ассортимент продукции или изменение технологии производства.

Нитроцементация стали — цель, виды, технология

Нитроцементация представляет собой по сравнению с обычной цементацией более эффективный процесс обработки стали, придающий ей особые механические свойства.

Особенности нитроцементации и цианирования

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

Химико-термический способ цианирования придерживается следующей технологии:

Все нюансы прохождения обработки металла в итоге зависят от выбранного температурного режима.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

Виды цианирования

Есть несколько способов цианирования, которые выполняют по своей технологии для определенных типов стали с достижением разных результатов обработки. Так можно классифицировать процесс:

Высокотемпературное цианирование

Высокотемпературное цианирование выполняют при рабочей температуре порядка 800–900 градусов по Цельсию. Здесь сталь насыщается преимущественно углеродом с численным показателем процентного содержания в слое от 0.6 до 1.2% (цементация жидкостная). Азот присутствует в таком процентном соотношении – 0.2–0.6%. Образованный укрепленный слой может быть толщиной от 2 до 0.15 миллиметров.

Высокотемпературный метод отличается тем, что обработанные изделия требуют проведения дополнительных операций воздействия, таких как закаливание металла, низкий отпуск. После проведения полного комплекса мероприятий полученный слой имеет структуру, состоящую из поверхностного слоя тонкого Fe₂(C, N) (карбонитриды), следующего за ним слоя мартенсита азотистого.

Низкотемпературное цианирование

Обработку металла низкотемпературную (тенифер-процесс) выполняют при рабочей температуре порядка 540–600 градусов по Цельсию. Здесь металл насыщается преимущественно азотом. Таким способом укрепляют высокохромистые, быстрорежущие стали, которые используются для изготовления инструментов. Низкотемпературное цементирование не предполагает более никаких операций – это заключительный этап обработки.

Метод жидкостного цементирования цианистыми солями считается одним из самых вредных для здоровья, так как соли натрия представляют собой сильное ядовитое вещество.

Низкотемпературная нитроцементация

В промышленности, для конструкционных и инструментальных сталей иногда применяют нитроцементацию при более низких температурах. Низкотемпературную нитроцементацию проводят при 570 °С в течение полутора – трех часов в атмосфере, содержащей 50 % эндогаза (экзогаза) и 50 % аммиака или 50 % пропана (метана) и 50 % аммиака. В результате такой обработки на поверхности стали образуется тонкий карбонитридный слой Fe3(N, C), обладающий высокой износостойкостью. Твердость такого слоя на легированных сталях составляет 5000–11000 HV. Низкотемпературная нитроцементация повышает предел выносливости изделий. Процесс рекомендуется проводить в качестве аналога жидкому азотированию в расплавленных цианистых солях.

Описание

Преимущества

По сравнению с цементацией, нитроцементация имеет ряд существенных преимуществ. При легировании аустенита азотом снижается температура α ↔ γ-превращения, что позволяет вести процесс насыщения при более низких температурах. Одновременно в присутствии азота резко возрастает диффузионная подвижность углерода в аустените (табл. 1). С повышением температуры эффект ускорения уменьшается (табл. 1).

| Температура, °С | Нитроцементация | Цементация | ||

|---|---|---|---|---|

| DN·10−11, м2/c | DC·10−11, м2/c | DC·10−11, м2/c | DC нитроцементации/DC цементации | |

| 850 | 0,3 | 0,38 | 0,17 | 2,24 |

| 900 | 0,6 | 0,75 | 0,38 | 1,97 |

| 950 | 1,08 | 1,17 | 0,87 | 1,38 |

Несмотря на значительно более низкую температуру насыщения, скорость роста диффузионного слоя при цементации (930—950 °С) и нитроцементации (840—860 °С) на толщину 0,5—0,8 мм практически одинакова. Производственный цикл при нитроцементации, по сравнению с цементацией, сокращается на 50—60 %.

Понижение температуры насыщения, без увеличения длительности процесса, позволяет снизить деформацию обрабатываемых деталей, повысить стойкость печного оборудования и уменьшить время на подстуживание перед закалкой.

Применение

Процесс нитроцементации получил широкое распространение в машиностроении для деталей, по условиям работы которых достаточна толщина упрочнённого слоя 0,2—1,0 мм. На ВАЗе 94,5 % деталей, упрочняемых химико-термической обработкой, подвергается нитроцементации. Например, нитроцементация широко применяется для упрочнения зубчатых колёс. В этом случае эффективная толщина слоя (до HV 600) для шестерён с модулем 1,5—3,5 мм принимается 0,3 ± 0,1, а при модуле 4,0—5,5 мм — 0,4 ± 0,1.

Оборудование

Для газовой цементации и нитроцементации применяют практически одинаковое оборудование — шахтные, камерные или проходные печи.

Шпора / Термическая обработка металлов и сплавов / Нитроцементация

Что такое нитроцементация?

Одновременное насыщение стальных поверхностей углеродом с азотом называют цианированием или нитроцементацией. При разложении цианистых солей образуются свободные атомы азота, углерода, которые проникают вглубь металла. Насыщение стали углеродом благодаря азоту происходит при более низких температурах. Фактически для стали он снижает критические точки. Вследствие такого понижения температуры насыщения уменьшается деформация обрабатываемых частей.

Основными факторами, определяющими концентрацию и глубину цианированного слоя, являются время выдержки и температура нагрева. Чем выше температура, тем меньше будет насыщение азотом, а больше углеродом. Увеличивая время выдержки детали в печи, получают более глубокий обработанный слой.

Процесс насыщения может проходить в газовой, твердой или жидкой среде.

Виды нитроцементации

Жидкостная

Жидкостная нитроцементация или цианирование проходит в цианистых ваннах. Широкое применение для проведения цианирования получили смеси натриевых солей: цианистый натрий с долей до 25%, углекислый натрий — до 50% и хлористый натрий — до 50%.

Цианирование проходит при высоких температурах. При этом в ванне проходят реакции с образованием атомарных азота и углерода, которые проникают в поверхность стали. Полученный слой обладает значительной твердостью, а также высоким сопротивлением к износу.

Даже тонкого слоя в 0,5 мм достаточно для увеличения износостойкости небольших деталей, которые работают при незначительных удельных нагрузках.

В газовой среде

Нитроцементация в газовой среде проходит в смеси аммиака и науглероживающих газов. Газовая среда при нитроцементации состоит из метана и окиси углерода. Процесс может проходить при низких температурах, тогда доля аммиака должна составлять 20-30%. Если нитроцементация происходит при высоких температурах, то аммиака должно быть 3-7%. Цианирование происходит в печах, куда раздельно подаются аммиак и газовая смесь. В газовой среде можно получать довольно толстые упрочненные слои глубиной до 2 мм.

Низкотемпературная

Низкотемпературная нитроцементация проходит в температурном режиме 550-600 °С в течение двух-трех часов. При этом значительного накопления углерода в стали не происходит, основные свойства металл получает от поглощения азота. В результате обработки на поверхности стали возникает карбонитридный слой повышенной износостойкости. Твердость этого слоя на легированных сталях может достигать 11000 HV. Нитроцементация при низких температурах может рассматриваться как аналог азотированию в смеси цианистых солей.

После нитроцементации проводят закалку деталей после повторного нагревания либо непосредственно из печи. Подстуживание происходит до 800-825 °С. Не очень часто, но применяют и ступенчатую закалку. После закалки необходимо провести отпуск при температуре 160-180 °С.

Покрытие пастой

Нитроцементация стали проводится и путем нанесения пасты. В ее состав входят:

Сметанообразную пасту наносят на подогретую до 300 °С поверхность. Входящие в состав цемент и карборунд способствуют затвердеванию пасты на воздухе, не дают стекать солям при нагреве обрабатываемой детали. На слой пасты наносят смесь из кварца и жидкого стекла в пропорции 3 к 2. Затем деталь нужно погрузить в водный 30%-ный раствор аммиака. При дальнейшем нагреве токами высокой частоты (ТВЧ) нанесенная смесь становится керамической оболочкой.

Чтобы провести нитроцементацию, деталь в оболочке нужно нагреть до 1200 °С. Через две минуты глубина обработанного слоя достигнет 2 мм. Этот способ малоэффективен, но все же его используют при производстве дисков, зубчатых колес, кулачков, муфт и других деталей из конструкционной стали.

Цементация стали

Цементацией называется процесс насыщения поверхностного слоя стали углеродом. Различают три основных вида цементации стали:

Целью цементации стали является получение твердой и износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают и предел выносливости.

Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при температуре 160-180 С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

Bо многих случаях цементации подвергается только часть детали, тогда участки, не подлежащие упрочнению, защищают антицементационной пастой.

Как подготовить деталь

Поверхности детали перед нитроцементацией необходимо очистить и обезжирить. Для этого их достаточно промыть 15 минут в растворе едкого натра, нагретого до 90 °С, либо можно протереть бензином. Затем детали вытирают насухо и укладывают в корзины на расстоянии, достаточном для свободного проникновения газа.

Что можно насыщать углеродом?

Нитроцементацию целесообразно проводить с нержавеющей сталью, сплавами, содержащими легирующие добавки, конструкционными сталями с пониженным содержанием углерода.

Этапы нитроцементации

Процесс нитроцементации включает два этапа:

Атомы азота насыщают обрабатываемую деталь глубже углерода.

После завершения процесса металлическое изделие обладает необходимыми свойствами: прочностью на изгиб, пониженной чувствительностью к напряжениям, пластичностью. Кроме того, нитроцементованные поверхности получают коррозийную стойкость и высокую твердость.

Для деталей, которые прошли нитроцементацию, обязателен контроль: обычный осмотр с выявлением видимых следов окисления, закоксовывания, бурого налета, также физических дефектов (сколов, забоин и пр.); выборочный контроль полученной твердости при помощи приборов Супер-Роквелла или Виккерса; выборочный контроль хрупкости обработанного слоя при помощи прибора Роквелла. Обычно проверяют образцы, изготовленные из того же материала, что и обрабатываемые детали. Эти образцы должны вместе с деталями проходить термическую обработку и нитроцементацию.

Нужно провести и контроль состава отходящих из печи газов (провести химический анализ); проверить расход газа реометрами; проверить расход карбюризаторов и триэтаноламина.

Структурные изменения в металле

При внедрении атомов азота и углерода в поверхностном слое металла происходят некоторые изменения. При нитроцианировании меняется соотношение остаточного количества аустенитов и мелкокристаллических мартенситов в поверхностном слое, добавляется небольшое количество твердого раствора карбонитридов, что влияет на механические свойства – твердость и износостойкость.

Такая особенность структуры нитроцементированного слоя, как повышение количества аустенитов, улучшает прирабатываемость стали, что важно при работе зубчатых передач, поскольку снижается шумность работы механизмов.

В то же время несколько повышается хрупкость и снижается усталостная и контактная прочность. Особенно это качество проявляется в легированной стали с содержанием никеля более 1.2 %. Таким образом, не все марки стали допустимо обрабатывать по данной методике. Уменьшение размеров зерен структуры достигается путем дополнительной закалки и отпуска непосредственно после процесса нитроцементации. Обработанная таким образом сталь имеет меньший размер зерен, чем цементированная, что повышает ее прочность на изгиб при одновременном уменьшении толщины обработанного слоя.

По окончании процесса обработки содержание азота в слое доходит до 0.4%, а углерода до 0.9%.

Нитроцементация существенно изменяет характеристики тонкого наружного слоя металла, его твердость и износостойкость. После дополнительной термической обработки – закалки, твердость поверхностного слоя по шкале Роквелла составляет 58-64 HRC или 500 – 1000 HV по методу Виккерса. Применяя низкотемпературную цементацию, можно получить тонкий поверхностный слой с твердостью 5000 – 11000 HV.

Основные дефекты при нитроцементации

В процессе нитроцементации могут возникать дефекты обрабатываемых деталей.

Отслаивание

Это явление возникает при насыщении поверхности детали углеродом и связано со слишком низкими температурами или быстрым нагревом. В первом случае содержание углерода по направлению к центру выравнивается слишком медленно. При быстром нагреве содержание углерода резко снижается по мере удаления от поверхности детали. Такие резкие изменения провоцируют отделение цементованного слоя от изделия в виде отслаивания оболочки.

Грубозернистый излом

Грубозернистость обрабатываемого слоя может быть обусловлена несколькими факторами: перегревом, передержкой при закаливании, переизбытком углерода в цементованном слое из-за высокой или изменяющейся температуры при обработке. Эти дефекты можно устранить повторной закалкой. Грубозернистость сердцевины может возникнуть из-за слишком низкой температурой закалки. А если речь идет о низколегированных или углеродистых сталях, то этот дефект может объясняться слишком большими размерами деталей, что не позволяет достаточно прокалить сердцевину.

Мягкая поверхность

Этот дефект поверхности обработанных изделий обуславливается рядом нарушений процесса нитроцементации (возникновение пустот при набивке деталей, возникновение корки графита на поверхности детали). Такой изъян может вызывать и дефект закалки, связанный с низкой скоростью охлаждения или с образованием паровой рубашки. При азотировании мягкие пятна связаны с обработкой необезжиренных деталей.

Малая толщина насыщенной пленки

Такой дефект возникает при низкой температуре азотирования. Изъян крайне опасен, так как выявить обычными методами контроля его невозможно. Но устранить проблему можно повторной процедурой с соблюдением температурного режима.

Повышенная хрупкость

Связана с азотированием обезуглероженной поверхности. Последняя образуется на детали при термической или горячей обработке давлением. Этот слой необходимо механически удалить.

Твердость азотируемой поверхности немного ниже твердости слоя, лежащего непосредственно под поверхностью. При такой обработке высоконагруженных частей необходимо отшлифовать верхний слой, тем самым удаляя его.

Способ нитроцементации стали

Изобретение относится к машиностроению и может использоваться при поверхностном упрочнении деталей машин с применением экологически чистых технологий. Предлагаемый способ предусматривает определение критической скорости закалки диффузионного слоя с целью выбора закалочной среды при закалке деталей, нитроцементацию деталей при температуре ниже A, с подачей в печь триэтаноламина и закалку деталей с последующим низким отпуском. Способ позволяет избежать применения высоких температур (выше 900oC), сохранить вязкой сердцевину, получить высокую твердость и износостойкость диффузионного слоя при достаточной его глубине. Способ применим, например, при выпуске деталей фонтанной арматуры для нефте-газодобывающей промышленности. Способ реализуется на стандартном оборудовании. 1 з.п. ф-лы, 3 табл.

Изобретение относится к машиностроению и может использоваться при поверхностном упрочнении деталей машин с применением экологически чистых технологий.

Известны способы нитроцементации стали в среде продуктов пиролиза триэтаноламина с добавками аммиака или других веществ. Способы предусматривают одновременное насыщение стали углеродом и азотом.Применение углеродсодержащих газов с добавками аммиака от 1% до 50% (Шубин Р.П. Гринберг М.Л. Нитроцементация деталей машин. М. Машиностроение, 1975, с. 207). При этом после нитроцементации выполняется закалка.Низкотемпературная нитроцементация («азотирование») с применением триэтаноламина (Лахтин Ю.М. Коган Я.Д. Азотирование стали. М. Машиностроение, 1976). Ориентация при этом делается на получение и сохранение поверхностной фазы. Закалка не применяется, в результате твердость поверхностного слоя мала (500 800 HV).Получение достаточно высокой твердости (Тарасова А.Н. Вакуумная нитроцементация мелкоразмерного инструмента из быстрорежущих сталей в муфельных малоэнергоемких печах. МиТОМ, 1994, N 4, с. 6). Однако, помимо три этаноламина в смесь добавляют моноэтаноламин и кубовые остатки регенерации этилового спирта.Известна газовая цементация с применением в качестве жидкого карбюризатора триэтаноламина (Шубин Р.П. Гринберг М.Л. Нитроцементация деталей машин. М. Машиностроение. 1975, с. 32). Однако при этом из-за высокой температуры (880oC и выше) процесс энергоемок, приводит к окислению арматуры, муфеля печи и нагревателей, на деталях образуется отслаивающийся толстый слой сажи, что приводит к необходимости большого припуска (до 0,4 мм) на пескоочистку и механическую обработку. После высокотемпературной цементации необходима лишняя операция, например нормализация для измельчения зерна сердцевины детали.За прототип принят способ газовой нитроцементации с применением триэтаноламина в качестве жидкого карбюризатора без добавки аммиака (Шубин Р.П. и Гринберг М.Л. со ссылкой на Гугель С.М.). Недостатки прототипа — применяется высокая температура выше A3, не регламентируется скорость закалки диффузионного слоя, которая отличается от критической скорости закалки стали.Задача изобретения расширить технологические возможности газовой нитроцементации с применением триэтаноламина, без добавки аммиака.Задача достигается снижением температуры нитроцементации и обеспечением скорости закалки, равной или большей критической скорости закалки диффузионного слоя.Для реализации способа сначала на образцах, например диаметром 6 и длиной 16 мм, выполняют серию процессов нитроцементации по одинаковому режиму, но с разной скоростью закалки, для чего используют известную скорость охлаждения подобных стальных образцов в нескольких закалочных средах, затем находят по твердости критическую скорость закалки диффузионного слоя (Карпов Л. П. О критической скорости закалки. // МиТОМ, 1992, N 12, с. 3 5) и выбирают закалочную среду. Нитроцементацию проводят при температуре ниже A3 стали, но выше 750oC с выдержкой, достаточной для получения слоя заданной глубины с учетом снимаемого затем технологического припуска. Затем закаливают детали. При необходимости сохранения вязкой сердцевины ее не закаливают. Для этого после нитроцементации садку подстуживают в печи до температуры ниже A1 стали, но выше A1 диффузионного слоя, насыщенного азотом. Эта нижняя температура ограничивается еще и требованием обеспечить горящий факел — сжигание отходящих продуктов пиролиза триэтаноламина. В любом случае скорость охлаждения при закалке должна обеспечить закалку диффузионного слоя. При закалке в воде до теплого состояния, например методом окунания (во избежание трещин диффузионного слоя). Обработку холодом после закалки проводят при необходимости дополнительного повышения твердости слоя. В любом случае после закалки выполняют отпуск стали.Способ проверен практически при изготовлении шиберов задвижек фонтанной арматуры из стали 38Х2МЮА (два примера). Размер шибера пластина 25х80х200мм, вес 2 кг. Критическая скорость закалки диффузионного слоя в этом случае равна менее 500oC/с, поэтому шиберы закаливали в воде комнатной температуры. Один пример приведен со сталью 18ХГ. Во всех примерах расход подача в печь триэтаноламина был равен 60-80 капель/мин.Пример 1. Выполнялась нитроцементация шибера в печи СШЦМ 6,6/9И4 при 800oC 8 ч с последующей закалкой после подстуживания садки в печи до температуры 700oC.Твердость на поверхности шибера после закалки составляет 60-61 H CЭ, трещин не обнаружено. После обработки холодом и низкого отпуска 180oC 4 ч твердость поверхности 63-64 H CЭ. После ступенчатой шлифовки по 0,05 мм каждой ступени (их 9) и 1,5 2,0 мм десятой ступени проверена твердость по трем зонам ступеней шибера и сердцевины (см. табл. 1).Хрупкость отсутствует. При контроле на микрошлифе толщина диффузионного слоя равна 0,6 0,7 мм. Поверхностная твердость 890-927 HV. Люминесцентным методом трещин не обнаружено. Деформация на просвет не более 0,05 мм.При номере поверхностной твердости не менее 670 HV и глубине слоя 0,2-0,5 мм имеется запас глубины слоя на шлифовку (7х0,05=0,35 мм).По глубине диффузионного слоя проникновение азота составляет до 0,45 мм (анализ на рентгеновском микроанализаторе «Superprobe»-733″). Размер зерна сердцевины почти не изменяется или несколько растет на 0,5-1 номер (ГОСТ 5639-82).Сравнительные испытания износостойкости азотированного шибера и после нитроцементации в триэтаноламине с закалкой показали износостойкость после нитроцементации. Износ поверхности образцов при вращении на станке «Нерис» со скоростью 200 об/мин на шкурках за первый опыт испытаний и второй (см. табл. 2) составил: после азотирования 0,351 и 0,81 мм, а после нитроцементации с закалкой 0,112 и 0,67 мм.Пример 2. Выполнялась нитроцементация такого же шибера как описано в примере 1, но в другой печи Ц-105, выдержка при 800oC нитроцементации увеличена и равна 10 ч вместо 8 ч. Закалка непосредственно после выдержки. Поверхностная твердость равна 831 HV и 64,5 HRCЭ. Хрупкость поверхности по ступеням балл 1 (отсутствует). Толщина диффузионного слоя равна 0,65 0,7 мм. Трещин не обнаружено. Твердость HV30 по ступеням шлифовки показана в табл.3.Пример 3. Из стали 18ХГ изготовлены образцы диаметром 90 и толщиной 27 мм. Торцы образцов шлифованы. Нитроцементация в триэтаноламине выполнена в печи СШЦМ-6,6/9И4 по режиму 800oC 10 ч с непосредственной закалкой. Предварительно на образцах стали 18ХГ определили критическую скорость закалки диффузионного слоя, которая равна 380 390oC/с. Средняя скорость охлаждения таких же образцов в воде с температурой 20oC равна 490oC/с, поэтому охлаждение образцов 90х27 после нитроцементации выполнено в воде.Поверхностная твердость равна 61HPCЭ, по ступеням шлифовок через 0,05 мм: 58; 55; 50,5; 51; 49; 50; 50; 50 HRCЭ. Твердость сердцевины равна 44 HRCЭ.Таким образом, глубина диффузионного слоя составляет более 0,4 мм, а глубина коррозионностойкой части слоя 0,1 мм.

1. Способ нитроцементации стали, включающий насыщение стали в среде продуктов пиролиза триэтаноламина, подаваемого в печь с непосредственной закалкой и низким отпуском, отличающийся тем, что нитроцементацию проводят при температуре ниже критической А3 для стали, но выше 750oС, а закалку ведут со скоростью охлаждения, равной или большей критической скорости закалки диффузионного слоя.2. Способ по п.1, отличающийся тем, что после закалки проводят обработку холодом.

Сферы применения

Нитроцементацию нужно проводить для деталей, которые при работе механизма испытывают предельные нагрузки. К ним относятся шестеренки, зубчатки, валы и прочие составляющие механизмов.

Низкотемпературную нитроцементацию проводят с поверхностями порошкового инструмента, изготовленного из быстрорежущих сталей. Так обрабатывают трущиеся детали, которые не испытывают значительных нагрузок (зубчатые колеса, втулки, штоки клапанов двигателей автомобилей).

Высокотемпературная нитроцементация чаще применяется при насыщении порошковых деталей, изготовленных из легированных и конструкционных углеродистых сталей.

Нередко только часть детали подвергают нитроцементации. Участки, которые не нужно обрабатывать, в этом случае защищают специальной пастой.