Что такое неуравновешенность детали

Виды неуравновешенности

Балансировка

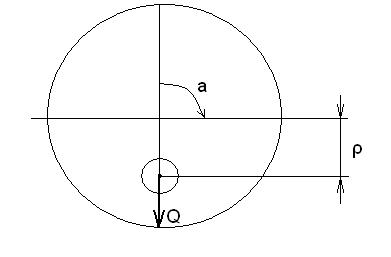

1. Статическая – когда неуравновешенную массу можно привести к одной массе и к одной центробежной силе Q.

Этот вид неуравновешенности относится на детали с большими диаметрами и массами (маховики, шкивы). Для таких деталей неуравновешенность определяется на стендах и др.

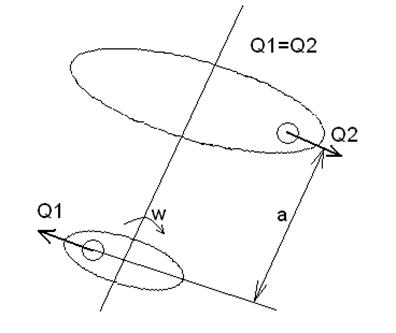

2. Динамическая – возникает в тех случаях, когда неуравновешенные массы нельзя привести к одной. При этом возникают 2 равные, но противоположно направленные центробежные силы. Величина каждой из этих сил определяется по той же формуле. Такая деталь статически уравновешена.

При вращении такой детали появляется дополнительный момент:

где a – расстояние между центрами приведения масс.

Очевидно, при w=0 неуравновешенность не наблюдается.

Пример: ротор ЭД; ротор турбины.

3. Общий случай неуравновешенности – комбинация первого и второго видов.

1) неточность изготовления;

2) неравномерность распределения массы деталей относительно оси её вращения (литые и восстановленные детали);

3) неправильная термообработка детали, вызывающая образование различных структур в пределах одной детали;

4) неравномерность износа;

5) изогнутость вала или его цапф;

6) неравномерность распределения масс в результате неточностей сборки;

7) смещение деталей, плохо зафиксированных при сборке и др.

Совокупность мероприятий, устраняющих или уменьшающих неуравновешенность деталей до допустимого предела, называется балансировкой.

В соответствии с известными видами неуравновешенности различают два вида балансировки: статическую и динамическую.

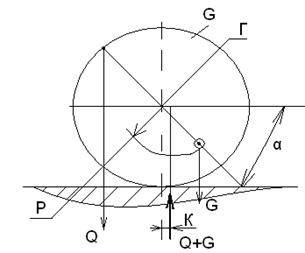

1. Балансировка на призмах:

а) балансировка деталей с явно выраженной неуравновешенностью;

б) балансировка деталей с неявно выраженной неуравновешенностью.

Явно выраженная неуравновешенность – такая неуравновешенность, при которой деталь, положенная на призму, может провернуться на некоторый угол, т. е. момент, вызванный неуравновешенной массой, больше момента сил сопротивления.

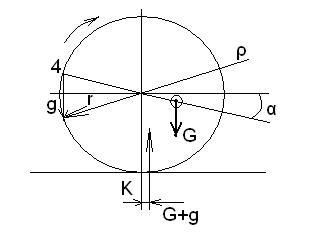

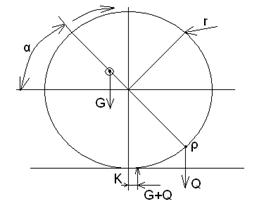

Составим уравнения равновесия для каждой схемы:

где К – радиус сопротивления качению.

Если вычесть и пренебречь величиной

Вывод: точность балансировки зависит от величины К, т.е. от состояния призмы, поэтому, призма не должна быть ржавой, поцарапанной, с выбоинами. Вес детали не должен превышать допустимую по смятию величину.

Уравновешивающий груз Q0 необходимо приложить к детали в точке приложения груза Q либо отнять с противоположной стороны диска. Если требуется изменить массу груза Q0 или радиус его закрепления r, то можно пользоваться соотношением:

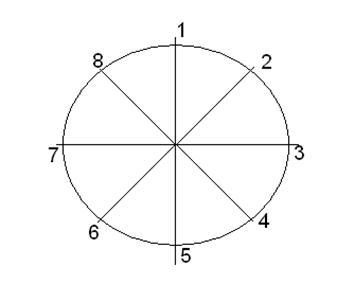

При балансировке деталей с неявно выраженной неуравновешенностью оба диска разбиваются на 8-12 равных частей и обозначаются точками.

Например, в точке 4 масса грузика была наименьшей. Тогда эта точка определяет расположение неуравновешенной массы. Затем диск поворачивают на 180 0 и в точке 8 закрепляют грузик G такого веса, чтобы он провернул диск на тот же угол α в ту же сторону. Масса уравновешивающего груза определяется по схеме:

Решение данной системы уравнений аналогично решению предыдущей системы, в результате чего получаем:

Точность балансировки зависит от от количества делений и от состояния призмы.

2. Балансировка на весах.

В качестве весов используют весы-разновесы, где на одном плече закреплена деталь, а на втором подвешивают груз.

Окружность диска разбивается на равные части. Деталь поворачивается в любом направлении так, чтобы точка совмещалась с горизонтальной плоскостью, проходящей через ось вращения весов. При этом определяют положение детали, при котором показания весов будут наибольшими. Эти показания определяют массу необходимого уравновешивающего груза. Точка крепления груза будет диаметрально противоположной.

Достоинство – более высокая производительность; недостаток – требует более высокой точности.

Так балансируют крыльчатки вентиляторов, копровые шкивы и другие детали больших диаметров.

Контроль качества статической балансировки основан на сравнении дисбаланса при номинальной частоте вращения и массе детали. На основе практики допустим дисбаланс равный 4..5% от массы детали:

1. Способ максимальных отмеров.

Этот способ не требует большой точности проведения измерений и дает хорошие результаты.

Для всех способов динамической балансировки она ведется отдельно для каждого конца вала. Конец вала намазывают раствором мела в бензине, затем вал разгоняют до резонансной частоты и карандашом или чертилкой, поднесенной к концу вала, отмечают на нем дугу. Серединой дуги буде точка а, которая определяет наибольшую амплитуду вибрации свободного конца вала. При этом меряют и вибрацию вала. Точку а вдоль радиуса переносят на окружность расположения пробного груза q, закрепляют груз в точке, отстающей по ходу вращения на 90° от точки а. Далее вал опять разгоняют до резонансной частоты и аналогично точка а определяет точку в. Точка в характеризует направление максимальной амплитуды вибрации.

Зная максимальные отметки и амплитуды вибрации с пробным грузом и без него, можно найти величину и точку закрепления груза Q1 графически. DОАВ – треугольник сил, вызывающих вибрацию подшипника.

где

Для определения точки приложения груза Q1 необходимо:

1. Нанести точку приложения груза q.

2. Из точки О проводим радиус OD параллельный вектору АВ; D – точка наибольшего отклонения ротора под действием одного только пробного грузика q.

Во время проведения испытаний под нагрузкой выполняются отдельные пуски ГШО, в процессе которых постепенно повышают рабочие параметры, с последующей остановкой ГШО для его осмотра и устранения неполадок. Испытания считаются удовлетворительными, если выполнены вышеприведенные требования и оборудование работало непрерывно.

Пример. Испытания редукторной группы.

Зубчатые колеса редуктора испытывают на холостом ходу, при малой, средней и максимальной нагрузке при работе редуктора вместе со смежными механизмами. При испытаниях измеряют уровень смазки, определяют дефекты изготовления и монтажа по характеру шума и по температуре нагрева.

При нормальной работе редуктора уровень шума незначительный, ровный, однотонный, без стука и периодического изменения звучания.

Причины возникновения шума в виде периодического щелканья:

— некачественное изготовление зубчатых колес (отклонения в окружном шаге или увеличен боковой зазор).

Причины возникновения шума, напоминающего резкий металлический скрежет, + вибрация корпуса:

— малый боковой зазор;

— малое межцентровое расстояние между зубчатой парой;

— наличие острых кромок или канавок на рабочей поверхности зуба.

Причины стука в червячной паре: чрезмерный осевой зазор или большая выработка зубьев.

При испытаниях допускается шум на расстоянии 0,5м от корпуса ГМ:

В случае возникновения течи масла или чрезмерного нагрева испытания необходимо остановить для устранения причин неполадок.

После успешного окончания испытаний ГМ красят и отправляют заказчику.

Как ремонтировать автомобиль

Балансировка вращающихся деталей

Неуравновешенность (дисбаланс) вращающихся частей является одним из факторов, лимитирующих надежность автомобилей в эксплуатации. Неуравновешенность — состояние, характеризующееся таким распределением масс, которое вызывает переменные нагрузки на опоры, повышенные износ и вибрацию, способствует быстрой утомляемости водителя.

Дисбаланс изделия — векторная величина, равная произведению локальной неуравновешенной массы т на расстояние до оси изделия г или произведению веса изделия G на расстояние от оси изделия до центра масс е, т. е. D = mr = Ge.

Виды неуравновешенности

Балансировка вращающихся деталей проводится при возникновении в процессе изготовления (восстановления) деталей, сборки узлов и агрегатов и изменяет свое количественное значение в процессе эксплуатации и текущего ремонта.

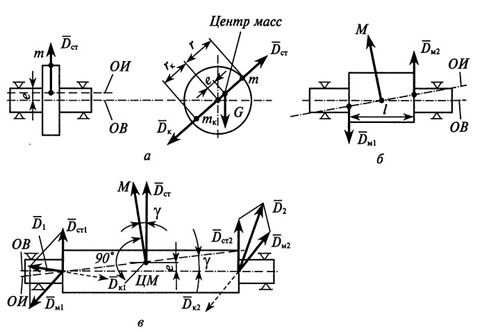

В зависимости от взаимного расположения оси изделия и его главной центральной оси инерции различают три вида неуравновешенности: статическую, моментную и динамическую.

При статической неуравновешенности ось ОВ вращения детали смещена на эксцентриситет е и параллельна главной центральной оси инерции. Данная неуравновешенность присуща дискообразным деталям (маховики, диски сцепления, шкивы, крыльчатки, сцепления в сборе и др.) и проявляется как в статическом, так и в динамическом состоянии. Статическая неуравновешенность определяется главным вектором дисбалансов (статический дисбаланс).

При моментной неуравновешенности ось изделия и его главная центральная ось инерции пересекаются в центре масс. Данная неуравновешенность определяется главным моментом дисбалансов М или двумя равными по значению антипараллельными векторами дисбалансов в двух произвольных плоскостях.

Моментная неуравновешенность является частным случаем более общей — динамической неуравновешенности, при которой ось изделия и его главная центральная ось пересекаются не в центре масс или перекрещиваются. Присуща она деталям и узлам типа валов, состоит из статической и моментной неуравновешенностей и определяется главным вектором дисбалансов и главным моментом дисбалансов или двумя приведенными векторами дисбалансов (в общем случае разных по значению и непараллельных), лежащих в двух выбранных плоскостях.

Главный вектор дисбалансов В„ может быть разложен на два параллельных DCTl и Дт2, приложенных в выбранных плоскостях, а главный момент дисбалансов М может быть заменен моментом пары равных антипараллельных дисбалансов Ц,1 и DM2 в тех же плоскостях. Геометрические суммы Дт! + Ai = Д и Дт2 + А2 = А образуют два приведенных дисбаланса А и А в выбранных плоскостях, которые полностью определяют динамическую неуравновешенность изделия.

При вращении неуравновешенного изделия возникает переменная по величине и направлению центробежная сила инерции. Приведение изделий, обладающих неуравновешенностью, в уравновешенное состояние осуществляется их балансировкой, т. е. определением дисбаланса изделия и устранением (уменьшением) его путем удаления или добавления корректирующих в определенных точках масс. В зависимости от вида неуравновешенности тела различают два вида балансировки: статическую и динамическую.

Статическая балансировка.

Статическая балансировка производится на стендах с призмами или роликами либо на специальных станках для статической балансировки в динамическом режиме (при вращении тела). Такая балансировка повышает точность балансировки и открывает возможность автоматизации процесса.

Динамическая балансировка вращающихся деталей

При такой балансировке определяются и устраняются (уменьшаются) два приведенных дисбаланса А и А в выбранных плоскостях коррекции путем удаления или добавления двух приведенных корректирующих масс, в общем случае разных по значению и расположенных под разными углами коррекции, в системе координат, связанной с осью детали. При динамической балансировке устраняется (уменьшается) как статическая, так и моментальная неуравновешенность, и изделие становится полностью сбалансированным.

Неуравновешенность вращающихся деталей и узлов машины.

Балансировка

Неуравновешенность вращающихся деталей и узлов машины вызывает вибрации и повышенные износы многих деталей. Причиной неуравновешенности могут быть неоднородность материала деталей, погрешность размеров деталей, несимметричное расположение массы относительно оси вращения, неточная взаимная соосность деталей и др.

Неуравновешенность при вращении таких деталей, как коленчатые валы, маховики, диски, карданные валы, роторы вентиляторов приводит к возникновению дополнительных центробежных сил. Неуравновешенность деталей можно устранить балансировкой. Различают статическую и динамическую балансировку.

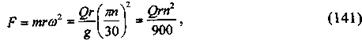

Статической балансировкой устраняют неуравновешенность, вызываемую несовпадением центра тяжести с осью вращения детали. Величина возникающей при вращении детали центробежной силы может быть определена по формуле

Для уравновешивания детали необходимо укрепить груз массой m, чтобы выполнялось условие Fν = Fc или m1R1=mr,

Если деталь при вращении на оправке или с оправкой останавливается в произвольном положении, то она уравновешена, если же в каком-то определенном положении, то она не уравновешена.

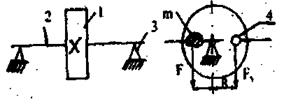

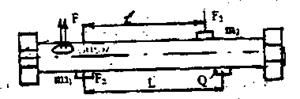

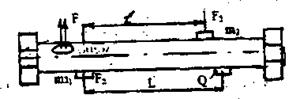

Динамическая балансировка. Для деталей, длина которых значительно превышает диаметр (коленчатые, карданные валы и др.), применяют динамическую балансировку. Динамическая балансировка заключается в совмещении главной оси инерции с осью вращения. Эта балансировка немного сложнее статической (Рис. 34).

Динамическая неуравновешенность является следствием образования момента пары центробежных сил F1 и F2 проявляется при вращении детали. Величина динамической неуравновешенности зависит от величины сил и плеча их приложения, т. е. от момента действующих сил, который определяется по уравнению

Для уравновешивания этого момента необходимо приложить две массы m1=m2 на равном расстоянии от оси вращения, которые при вращении создадут момент M’ = F2l, противодействующий моменту F1L и уравновешивающий его (Рис. 34). Единицей измерения динамической неуравновешенности является Н·м.

Динамическую балансировку проводят на специальных стендах. Дисбаланс устраняется удалением излишнего металла или добавлением. Динамическая балансировка включает статическую. Допустимые значения неуравновешенности деталей и узлов указывают в руководствах на капитальный ремонт.

Динамическую балансировку проводят при вращении детали, помещая ее на упругие опоры, которые колеблются под действием центробежных сил инерции и их моментов.

Динамической балансировке подвергают не только детали, но и агрегаты, например, двигатель внутреннего сгорания. Их балансируют на обкаточных стендах, дополнительно оборудованных упругой подвеской для крепления двигателя.

Дата добавления: 2016-06-29 ; просмотров: 3335 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Неуравновешенность вращающихся деталей и узлов машины.

Балансировка

Неуравновешенность вращающихся деталей и узлов машины вызывает вибрации и повышенные износы многих деталей. Причиной неуравновешенности могут быть неоднородность материала деталей, погрешность размеров деталей, несимметричное расположение массы относительно оси вращения, неточная взаимная соосность деталей и др.

Неуравновешенность при вращении таких деталей, как коленчатые валы, маховики, диски, карданные валы, роторы вентиляторов приводит к возникновению дополнительных центробежных сил. Неуравновешенность деталей можно устранить балансировкой. Различают статическую и динамическую балансировку.

Статической балансировкой устраняют неуравновешенность, вызываемую несовпадением центра тяжести с осью вращения детали. Величина возникающей при вращении детали центробежной силы может быть определена по формуле

Для уравновешивания детали необходимо укрепить груз массой m, чтобы выполнялось условие Fν = Fc или m1R1=mr,

Если деталь при вращении на оправке или с оправкой останавливается в произвольном положении, то она уравновешена, если же в каком-то определенном положении, то она не уравновешена.

Динамическая балансировка. Для деталей, длина которых значительно превышает диаметр (коленчатые, карданные валы и др.), применяют динамическую балансировку. Динамическая балансировка заключается в совмещении главной оси инерции с осью вращения. Эта балансировка немного сложнее статической (Рис. 34).

Динамическая неуравновешенность является следствием образования момента пары центробежных сил F1 и F2 проявляется при вращении детали. Величина динамической неуравновешенности зависит от величины сил и плеча их приложения, т. е. от момента действующих сил, который определяется по уравнению

Для уравновешивания этого момента необходимо приложить две массы m1=m2 на равном расстоянии от оси вращения, которые при вращении создадут момент M’ = F2l, противодействующий моменту F1L и уравновешивающий его (Рис. 34). Единицей измерения динамической неуравновешенности является Н·м.

Динамическую балансировку проводят на специальных стендах. Дисбаланс устраняется удалением излишнего металла или добавлением. Динамическая балансировка включает статическую. Допустимые значения неуравновешенности деталей и узлов указывают в руководствах на капитальный ремонт.

Динамическую балансировку проводят при вращении детали, помещая ее на упругие опоры, которые колеблются под действием центробежных сил инерции и их моментов.

Динамической балансировке подвергают не только детали, но и агрегаты, например, двигатель внутреннего сгорания. Их балансируют на обкаточных стендах, дополнительно оборудованных упругой подвеской для крепления двигателя.

Что такое неуравновешенность детали

Уравновешивание механизмов и балансировка роторов.

Понятие о неуравновешенности механизма (звена).

Механизм будет находится в состоянии кинетостатического равновесия, если сумма действующих на него внешних сил и моментов сил (включая силы и моменты сил инерции) будет равна нулю

При статическом уравновешивании механизма необходимо обеспечить

Метод замещающих масс.

При использовании метода замещающих масс, звено механизма с распределенной массой заменяется расчетной моделью, которая состоит из точечных масс.

Распределим массы звеньев по методу замещающих масс и сосредоточим их в центрах шарниров A,B,C. Тогда

Затем уравновешиваем массы центр, которых после установки корректирующей массы расположился в точке В :

Составляем уравнение статических моментов относительно точки А: m k1 Ч l k1 = m В Ч l АВ .

Задаемся величиной l k1 и получаем корректирующую массу

Окончательно величины корректирующих масс для полного уравновешивания кривошипно-ползунного механизма

;

Частичное статическое уравновешивание кривошипно-ползунного механизма.

1)Уравновешивание вертикальной составляющей главного вектора сил инерции.

Составляем уравнение статических моментов относительно точки А :

2. Уравновешивание горизонтальной составляющей главного вектора сил инерции.

Статический момент относительно точки S м : m k1

Радиус-вектор r Sм определяется из подобия треугольников из пропорций

откуда

Корректирующая масса, обеспечивающая уравновешивание горизонтальной составляющей главного вектора сил инерции кривошипо-ползунного механизма, размещается на первом звене механизма и равна сумме составляющих

Схема распределения масс в механизме после уравновешивания дана на рис. 5.7.

Балансировка роторов при различных видах неуравновешенности.

1. Статическая неуравновешенность.

Условие статической уравновешенности ротора:

2.2. Моментная неуравновешенность. Рис 5.11

Условие моментной неуравновешенности

2.3. Динамическая неуравновешенность.

где

а векторная сумма дисбалансов была равна и противоположно направлена вектору D c :

B этих зависимостях величинами l ki и e ki задаются по условиям удобства размещения противовесов на роторе, а величины m ki рассчитывают.

Условие динамической уравновешенности ротора :

1. Статическое уравновешивание при проектировании.

2. Динамическое уравновешивание при проектировании.

Схема размещения корректирующих масс в плоскостях коррекции.

Контрольные вопросы к лекции 5.