Что такое нормальные калибры

Классификация калибров для контроля деталей: особенности измерительного инструмента и ГОСТы

СОДЕРЖАНИЕ

Классификация калибров для контроля деталей: особенности измерительного инструмента и ГОСТы

В массовом и крупносерийном производствах годность деталей определяют, используя нормальные и предельные калибры. Калибром называют средство контроля, которое воспроизводит геометрию проверяемого изделия по заданным предельным линейным или угловым размерам. С помощью калибров проверяют:

В статье расскажем, какие бывают виды калибров, как с их помощью проводить измерение деталей и какие нормативные документы регулируют использование этих метрологических инструментов.

Назначение калибров

Калибры — один из первых измерительных инструментов, который применяется при производстве сопрягаемых деталей (вала и втулки, винта и гайки и пр.). Такая область применения стала причиной появления понятия взаимозаменяемости по вхождению. При этом один калибр изготавливался как точная копия детали из пары, а вторая деталь из той же пары подгонялась к нему. Однако такой способ проверки был неточным, поскольку совпадение размеров определяли субъективно, на глаз.

С ростом серийного производства родилось понятие взаимозаменяемости. Оно отражало принцип выпуска деталей, которые при произвольном сочетании в рамках двух пределов образовывали функционирующий узел. Разность двух предельных размеров получила название допуска. При этом размер, соответствующий максимальному, назвали проходным пределом, а второй, соответствующий минимальному, — непроходным.

Введение понятия допуска и расширенной классификации предельных калибров позволили объективно оценивать качество деталей, сортируя их на годные и негодные (брак). Для контроля на производстве были разработаны нормативные документы, которые охватывали широкую номенклатуру предельных калибров и обозначали размеры и точные характеристики их разновидностей (калибров-пробок, калибров-скоб, калибров-втулок), которые использовались для контроля валов, отверстий, конусов и резьбовых соединений.

Со временем калибры были заменены пневматическими, а позднее электронными измерительными приборами и контрольными приспособлениями. Так что в настоящее время предельные калибры используют для проверки только тех деталей, контроль размеров которых затруднен: валов и отверстий малого диаметра, резьбовых деталей и т. п.

Преимущества и недостатки калибров

Благодаря простоте использования определять годность деталей могут рабочие невысокой квалификации.

Калибры. Нормальные и предельные калибры. Рабочие и приемные калибры.

называются бесшкальные измерительные инструменты, предназначенные для проверки размеров, формы и взаимного расположения поверхностей деталей. Калибры относятся к одномерным инструментам, так как измерительные части калибров в процессе измерения не меняются.

Калибры подразделяются на две группы: нормальные и предельные.

Нормальные калибры изготовляются по номинальному размеру проверяемой детали и имеют измерительную часть, равную среднедопускаемому размеру измеряемой детали. Нормальный калибр должен входить в деталь с большей или меньшей плотностью.

В зависимости от проверяемых элементов деталей калибры подразделяются следующим образом:

1) для проверки отверстий;

2) для проверки валов;

3) для проверки резьб;

4) для проверки конусных отверстий и др.

По назначению калибры делятся на рабочие и приемные.

Рабочими калибрами пользуются при изготовлении изделий. Их применяют для проверки деталей на рабочем месте.

Калибры приемные предназначены для контролеров, которые с помощью их проверяют детали на контрольных местах или в отделах технического контроля (ОТК).

В соответствии с ОСТ 1201, 1219 и 1220 калибры имеют следующие обозначения:

На калибры наносится следующая маркировка:

а) номинальный размер изделия, для которого предназначен калибр;

б) предельные отклонения изделия (посадка, класс точности);

г) товарный знак завода-изготовителя.

На односторонних двухпредельных калибрах обозначения ПР и НЕ не ставятся.

Конструкций калибров для контроля цилиндрических поверхностей (вал и отверстие) очень много и самые разнообразные.

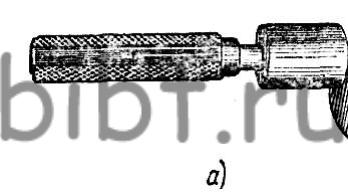

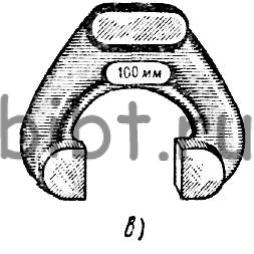

Рис. 58. Нормальные калибры:

На рис. 58 показаны нормальные калибры: кольцо, пробка и скоба.

Кольца позволяют более точно проверить вал, так как они охватывают всю его поверхность. Однако изготовление колец дорого, и поэтому их применение ограничено. Кроме того, кольцами нельзя измерять шейки в середине валов, а также валы, закрепленные в центрах. Из скоб наиболее распространены предельные односторонние скобы (рис. 59).

Рис. 59. Предельный калибр-скоба

Классификация и назначение калибров

Калибры – это измерительные инструменты, представляющие собой точную, эталонную копию одной из пары сопрягаемых деталей – винта, гайки, втулки и пр. Использование калибров позволяет объективно оценивать качество деталей, определять их годность или негодность по предельно допустимым размерам.

В настоящее время данный вид инструмента широко применяется при массовом производстве, а также для проверки деталей, у которых затруднен процесс контроля другими средствами измерения.

Преимущества и недостатки

Простота использования калибров позволяет при минимальных затратах времени определять годность контролируемых деталей. Этим обусловлены следующие преимущества применения эталонных деталей:

Недостатком данного способа является ограниченная возможность применения инструмента, например, только для одного типа, диаметра и шага резьбы. Также с его помощью невозможно определить числовое значение отклонений и для каждого из типа деталей необходим свой калибр.

В зависимости от поля допуска калибры подразделяются на:

По типу контролируемой поверхности калибры подразделяются на инструмент для гладких цилиндрических поверхностей, конусов, внутренних и наружных резьб, линейных размеров, зубчатых соединений и других параметров. Следующий критерий – это технологическое назначение измерительного инструмента. По данному критерию они подразделяются на рабочие и контрольные. Первые используются в процессе производства для контроля соответствия деталей требуемым размерам. Контрольные применяются для проверки рабочих калибров.

По количеству контролируемых элементов данный вид инструмента подразделяется на комплексный и простой. С помощью первого можно проверять соответствие нескольких поверхностей детали, простые могут измерять только одно значение. И ещё один критерий классификации – характер контакта. По данному значению калибры подразделяются на поверхностные, линейные и точечные.

ГОСТы

Термины и определения калибров регулирует ГОСТ 27284-87. Параметры калибров-пробок указаны в ГОСТ 14807-69 и ГОСТ 14827-69, калибров-скоб в ГОСТ 18358-93 и ГОСТ 18369-93. Для конусных калибров действует ГОСТ 24932-81. Также существуют и другие российские и зарубежные стандарты.

тема Калибры и правило использования калибрами

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные.

Нормальный калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра, либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром. Оценка зазора, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

Предельные калибры – мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

По конструкции калибры делятся на пробки и скобы. Для контроля отверстий используют калибры-пробки, для контроля валов – калибры-скобы.

По назначению калибры делятся на рабочие и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления и приёмки. Такими калибрами на предприятиях пользуются рабочие и контролеры отделов технического контроля (ОТК). Контрольные калибры используют для контроля жестких рабочих предельных калибров-скоб или для настройки регулируемых рабочих калибров.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

— проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

— непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

В основу конструирования гладких калибров положен принцип Тейлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий). Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями. На практике из-за особенностей технологии изготовления и контроля часто наблюдается нарушение принципа Тейлора, например, калибры для контроля отверстий небольших диаметров изготавливают в виде полных пробок, а для контроля валов – в виде скоб.

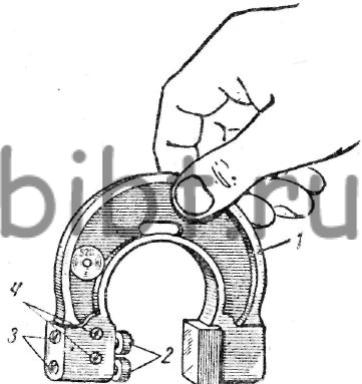

Контроль размеров отверстий обычно производится проходными и непроходными калибрами-пробками, вставленными в общую рукоятку (рис. 3.77 а).

Калибры для валов обычно делают в виде скоб с плоскопараллельными рабочими поверхностями (рис. 3.77 б).

Рис. 3.77. Эскизы калибров

Если проходной и непроходной калибры для контроля отверстий изготавливают в виде полных пробок, то непроходная пробка имеет меньшую длину, чем проходная. Для отверстий больших диаметров чаще используют калибры с рабочими поверхностями в виде неполной пробки, например листовая пробка с цилиндрическими рабочими поверхностями, причем длина рабочих поверхностей непроходной пробки существенно меньше, чем у проходной. Контроль каждой пробкой осуществляется в нескольких поперечных сечениях отверстия (контролируется как минимум два взаимно перпендикулярных сечения).

При контроле валов калибром-скобой и поверхность проверяют в нескольких сечениях по длине и не менее чем в двух взаимоперпендикулярных направлениях каждого сечения.

Если детали годные, то в соответствии с названием проходные калибры (ПР) должны проходить через контролируемые поверхности под действием собственного веса, а непроходные (НЕ) проходить не должны.

При контроле гладкими калибрами следует соблюдать ряд правил, в частности пользоваться только калибрами, предназначенными для данного случая (рабочие, как правило, используют новые проходные калибры, работники ОТК могут использовать частично изношенные калибры). Необходимо следить за чистотой измерительных поверхностей, не пытаться силой проталкивать проходные и непроходные калибры, во избежание нагрева не следует держать калибры в руках дольше, чем это необходимо.

Виды гладких нерегулируемых калибров для контроля цилиндрических отверстий и валов устанавливает ГОСТ 24851-81, в котором их различным конструктивным видам присвоены номера (1…12) и соответствующие наименования.

Существуют три варианта исполнения гладких калибров:

1. Однопредельные пробки или скобы (проходные, маркируемые ПР, и непроходные — НЕ), применяемые преимущественно при контроле относительно больших размеров.

2. Двухпредельные двусторонние калибры, которые несколько ускоряют контроль. Они предусмотрены для сравнительно небольших размеров: калибры-скобы до 10 мм и калибры пробки до 50 мм.

3. Односторонние двухпредельные калибры, которые компактнее и практически вдвое ускоряют контроль. Такие калибры предусмотрены для широкого диапазона размеров.

Односторонние скобы, начиная с размеров свыше 200 мм для контроля валов до 8-го квалитета включительно, обязательно должны снабжаться теплоизоляционными ручками-накладками.

Конструктивно гладкие калибры могут выполняться регулируемыми и нерегулируемыми.

Калибры для размеров свыше 500 мм, согласно ГОСТ 24852-81 применяют только для контроля деталей 9…17-го квалитетов. Эти калибры имеют единую схему расположения полей допусков.

Расчет калибров сводится к определению исполнительных размеров измерительных поверхностей, ограничению отклонений их формы и назначению оптимальной шероховатости. Началом отсчета отклонений для проходных гладких калибров является проходной предел вала или отверстия, для непроходных — их непроходной предел. На проходные калибры кроме допуска на изготовление отдельно предусматривают еще допустимую границу износа.

Для производительного и точного контроля внутренних размеров контроля калибров-скоб в процессе их доводки при изготовлении и для быстрого определения момента полного изнашивания используют гладкие контрольные калибры (рис. 3.77 в).

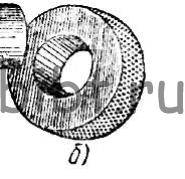

В комплект контрольных калибров входят три калибра, выполненные в виде шайб:

— контрольный проходной калибр (К-ПР);

— контрольный непроходной калибр (К-НЕ);

— калибр для контроля износа проходного калибра (КИ).

Контрольные калибры К-ПР и К-НЕ из-за малости допусков рабочих калибров, для контроля которых они предназначены, выполнены как нормальные, а не предельные калибры, и годность рабочих калибров определяется с применением субъективной оценки соответствия проверяемых размеров контрольным калибрам.

Калибр КИ предназначен для контроля допустимого износа проходной стороны и может рассматриваться как предельный калибр, контролирующий границу допустимого износа.

Контрольные калибры (при размерах до 180 мм можно использовать также блоки концевых мер) предназначены для ускорения проверки окончательных размеров проходной и непроходной сторон при изготовлении нерегулируемых или установке регулируемых скоб (К-ПР и К-НЕ), а также для контроля момента полного износа проходных калибров-скоб в процессе их эксплуатации (КИ).

Калибры для контроля калибров-пробок не изготавливают. Размеры калибров-пробок проверяют универсальными измерительными средствами, что для наружных поверхностей не представляет сложности.

Для всех калибров устанавливают допуски на изготовление, а для проходного калибра, который при контроле детали изнашивается более интенсивно, дополнительно устанавливают границу износа.

Допуски на измерительные поверхности гладких калибров установлены стандартами ГОСТ 24853-81 (для размеров до 500 мм) и ГОСТ 24852-81 (для размеров от 500 мм до 3150 мм). Допуски рабочих поверхностей калибров значительно меньше допусков тех деталей, для контроля которых они предназначены, и апробированы многолетней практикой.

Для построения схем расположения полей допусков необходимо определять номинальные размеры калибров, которые соответствуют предельным размерам контролируемой калибром поверхности отверстия или вала (рис. 3.78).

Расположение полей допусков калибров по ГОСТ 24853-81 зависит от номинального размера детали (различаются схемы для размеров до 180 мм и свыше 180 мм и для квалитетов 6, 7, 8 и от 9 до 17).

Рис. 3.78. К определению номинальных размеров калибров

Стандартом установлены следующие нормы для калибров:

— Н – допуск на изготовление калибров для отверстия;

— Нs – допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

— Н1 – допуск на изготовление калибров для вала;

— Нр – допуск на изготовление контрольного калибра для скобы.

Износ проходных калибров ограничивают значениями:

— Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

— Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Для всех проходных калибров поля допусков смещены внутрь поля допуска детали на величину Z для калибров-пробок и величину Z1 для калибров-скоб. Такое расположение поля допуска проходного калибра, подверженного износу, позволяет повысить его долговечность, хотя увеличивает риск забракования годных деталей новым калибром.

Исполнительным называется размер калибра, по которому изготавливается калибр. При определении исполнительного размера калибра осуществляют замену номинального размера: за «новый» номинальный размер принимают предел максимума материала калибра с расположением поля допуска «в тело» детали. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля допуска, для калибров-скоб – наименьший размер с положительным отклонением.

Калибры широко применяют для контроля сложных поверхностей деталей, включая шлицевые и резьбовые. При этом для конструирования рабочих поверхностей калибров обязательно используют принцип Тейлора.

Например, для контроля шлицевых втулок рабочий проходной калибр изготавливают в виде шлицевого вала, что позволяет одновременно контролировать размеры по наружному и внутреннему диаметрам шлицевой втулки, а также взаимное расположение наружной и внутренней цилиндрических поверхностей втулки, шаг и направление шлиц, ширину впадин. Для контроля непроходных пределов (пределов минимума материала детали) используют комплект непроходных калибров, обеспечивающих проверку собственно размеров элементов шлицевой втулки. Диаметры контролируют пробками, причем для внутреннего диаметра применяют неполную или полную пробку, а для наружного диаметра шлицевой втулки используют неполную пробку. В комплект входит и рабочий калибр для контроля ширины шлиц.

Для контроля резьбы применяют рабочую проходную резьбовую пробку с резьбой полного профиля и длиной, равной длине резьбового сопряжения. В комплект непроходных калибров входят рабочий непроходной резьбовой калибр с укороченным профилем резьбы и уменьшенной длиной резьбовой части, а также гладкие калибры для контроля диаметра выступов. Непроходной резьбовой калибр должен свинчиваться с ответной деталью не более чем на полтора витка.

Конструкция

Устройство калибр-пробки регламентировано положениями ГОСТ 14807-69, ГОСТ 24851-81, ГОСТ 17758-72 и ГОСТ 14810-69. Действие данных стандартов распространяется соответственно на;

Калибр-пробка состоит из:

Калибр-пробка по ГОСТ 14810-69 отличается аналогичной конструкцией, но, для удобства удержания, поверхность ручки выполняется со сплошными рифлениями. Допускается исполнение ручки в виде шестигранника.

Один их торцов измерительного штифта выполняется плоским (близ него выполняется сквозной паз, куда заходит фиксирующая вставка). Второй конец имеет фаску, облегчающую заход штифта в измеряемую полость.

Условное обозначение калибр-пробок включает в себя две группы цифр по 4 знака в каждой группе. В маркировке также указывается размер поля допуска, которое можно контролировать при помощи данной калибр-пробки.

Ручки изготавливают из пластика (для инструмента со штифтами до 3 мм) или из металла. Для изготовления штифтов используют легированные инструментальные стали по ГОСТ 5950-73, отличающиеся наименьшими колебаниями размеров в зависимости от внешних условий температуры и влажности.

По аналогичному принципу устроены гладкие калибр-пробки ГОСТ 24851-81, предназначенные для оценки размеров внешних поверхностей, например, валов.

Калибры для гладких цилиндрических деталей

Классификация калибров

Калибры — бесшкальные контрольные инструменты, служащие для проверки соответствия действительных размеров, формы и расположения поверхностей деталей предписанным (в условиях массового или крупносерийного производства).

Калибры бывают предельными и нормальными.

Предельные калибры контролируют соблюдение нижнего и верхнего предельного размеров.

Нормальные калибры (применяются редко) используют в качестве шаблонов и к ним подгоняют деталь (измеряют величину зазора между деталью и шаблоном).

По назначению предельные калибры делятся на калибры-скобы и калибры-пробки.

Калибры-скобы предназначены для контроля предельных размеров валов, а калибры-пробки — для контроля предельных размеров отверстий.

По технологическому назначению в соответствии с местом и характером использования калибры подразделяются на рабочие и контрольные.

Рабочие калибры используют для контроля деталей на рабочих местах в процессе их изготовления. Этими же калибрами пользуются рабочие и контролеры ОТК завода-изготовителя.

Контрольные калибры используют для контроля или регулировки рабочих калибров-скоб.

Согласно действующим стандартам, калибры имеют следующие обозначения:

ПР — проходной рабочий калибр

НЕ — непроходной рабочий калибр

К-НЕ — контрольный калибр для непроходного рабочего калибра

К-ПР — контрольный калибр для проходного рабочего (нового) калибра

К-И — контрольный калибр для контроля износа проходной стороны рабочего калибра.

Калибры К-ПР, К-НЕ для гладких цилиндрических изделий должны проходить без усилия и без качки. Они являются проходными при проверке рабочих калибров-скоб. Калибр К-И — непроходной предназначен для выбраковки рабочих проходных скоб.

Проходными калибрами называются калибры, которыми контролируют начало поля допуска (рис. 2.10).

Непроходными калибрами называются калибры, которыми контролируют конец поля допуска (рис. 2.10).

Контроль предельных размеров детали с помощью калибров осуществляется следующим образом: деталь считается годной, если проходной калибр (проходная сторона калибра) под действием силы тяжести или силы, примерно равной ей, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали.

В этом случае действительный размер детали находится между заданными предельными размерами.

Рисунок 2.2 — Схема контроля размеров деталей предельными калибрами:1 – начало поля допуска; 2 — конец поля допуска

Если проходной калибр не проходит, то деталь — с исправимым браком; если непроходной калибр проходит, то деталь — с неисправимым браком.

Допуски на изготовление гладких калибров

Допуски на изготовление гладких калибров и контрольных калибров регламентированы ГОСТ 24853-81,

Номинальными размерами калибров являются соответствующие предельные размеры деталей (рис. 2.10).

ГОСТ 24853-81 устанавливает допуски на изготовление:

Н — рабочих калибров (пробок) для отверстий;

НI- рабочих калибров (скоб) для валов;

Нp- контрольных калибров для скоб (рис. 2.11).

Допуски на изготовление калибров установлены в зависимости от квалитета контролируемой детали ( прил.А, табл. А6).

Рисунок 2.3 — Схема полей допусков калибров и контрольных калибров для отверстий (а) и валов (б)

Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на их износ. Для всех размеров (1-500 мм) износ проходных калибров с допуском до IT8 включительно может выходить за границу поля допуска детали на величинуУ для пробок и У1для скоб (рис. 2.11). Для проходных калибров квалитетов от IT9 до IT17 износ ограничивается проходным пределом, т.е. У = 0

и

У1 = 0 (рис. 2.11).

У всех проходных калибров поля допусков Н и Н1 сдвинуты внутрь поля допуска на величину Z для калибров-пробокиZ1

—

для калибров-скоб (рис. 2.11).

Поле допуска непроходного калибра для размеров до 180 мм расположено симметрично относительно непроходного предела (a = 0, a1 = 0), а для размеров свыше 180 до 500мм — сдвинуто внутрь поля допуска детали на величину a —

Станки

Приводим выдержки из ГОСТ 28939-81 «Калибры для цилиндрических резьб. Виды» Приложение 2 «Правила применения калибров»

1. Калибры для наружной резьбы

1.1.Резьбовой проходной нерегулируемый калибр-кольцо ПР (1)

Калибр контролирует наибольший средний диаметр (приведенный средний диаметр) и, одновременно, наибольший внутренний диаметр наружной резьбы. Наружный диаметр резьбы этим калибром не контролируется.

Калибр должен свободно навинчиваться на контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не больше установленного наибольшего предельного размера, а внутренний диаметр наружной резьбы не больше наименьшего внутреннего диаметра внутренней резьбы.

Контроль калибра-кольца должен осуществляться контрольными калибрами-пробками КПР-ПР (2) и КПР-НЕ (3). Износ калибра-кольца должен регулярно контролироваться калибром-пробкой КИ (6).

1.2.Резьбовой контрольный проходной калибр-пробка КПР-ПР (2) для нового нерегулируемого проходного резьбового калибра-кольца ПР (1).

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) и, одновременно, наименьший наружный диаметр калибра-кольца.

Калибр должен свободно ввинчиваться в контролируемый калибр-кольцо. Свинчиваемость контрольного калибра-пробки с калибром-кольцом означает, что приведенный средний диаметр калибра-кольца не меньше установленного наименьшего предельного размера, а наружный диаметр калибра-кольца не меньше наибольшего наружного диаметра наружной резьбы.

1.3.Резьбовой контрольный непроходной калибр-пробка КПР-НЕ (3) для нового нерегулируемого проходного резьбового калибра-кольца ПР (1).

Калибр контролирует наибольший средний диаметр нового калибра-кольца.

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до одного оборота с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца).

1.6. Резьбовой контрольный калибр-пробка КИ (6) для контроля износа нерегулируемого проходного резьбового калибра-кольца ПР (1)

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до двух оборотов с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца).

1.11. Резьбовой непроходной нерегулируемый калибр-кольцо НЕ (11)

Калибр контролирует наименьший средний диаметр наружной резьбы. Калибр, как правило, не должен навинчиваться на контролируемую резьбу. Допускается навинчивание калибра до двух оборотов (число оборотов определяется при свинчивании калибра-кольца с резьбой изделия). При контроле коротких резьб (до 3 витков) это не допускается.

Контроль калибра-кольца должен осуществляться контрольными калибрами-пробками КНЕ-ПР (12) и КНЕ-НЕ (13). Износ калибра-кольца должен регулярно контролироваться калибром-пробкой КИ-НЕ (16).

1.12. Резьбовой контрольный проходной калибр-пробка КНЕ-ПР (12) для нового нерегулируемого непроходного резьбового калибра-кольца НЕ (11).

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) калибра-кольца.

Калибр должен свободно ввинчиваться в контролируемый калибр-кольцо. Свинчиваемость контрольного калибра-пробки с калибром-кольцом означает, что приведенный средний диаметр калибра-кольца не меньше установленного наименьшего предельного размера.

1.13. Резьбовой контрольный непроходной калибр-пробка КНЕ-НЕ (3) для нового нерегулируемого непроходного резьбового калибра-кольца НЕ (11).

Калибр контролирует наибольший средний диаметр калибра-кольца.

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до одного оборота с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца) …

1.16. Резьбовой контрольный калибр-пробка КИ-НЕ (16) для контроля износа нерегулируемого непроходного резьбового калибра-кольца НЕ (11)

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до двух оборотов с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца).

2. Калибры для внутренней резьбы.

2.1.Резьбовой проходной калибр-пробка ПР (21)

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) и, одновременно, наименьший наружный диаметр внутренней резьбы. Внутренний диаметр резьбы этим калибром не контролируется.

Калибр должен свободно ввинчиваться в контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не меньше установленного наименьшего предельного размера, а наружный диаметр внутренней резьбы не меньше наибольшего наружного диаметра наружной резьбы.

2.2.Резьбой непроходной калибр-пробка НЕ (22).

Калибр контролирует наибольший средний диаметр внутренней резьбы.

Калибр, как правило, не должен ввинчиваться в контролируемую резьбу. Допускается ввинчивание калибра до двух оборотов (у сквозной резьбы с каждой из сторон). При контроле коротких резьб (до 4 витков) ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с двух сторон. Число оборотов определяется при вывинчивании калибра.

2.3.Гладкий проходной калибр-пробка ПР (23)

Калибр контролирует наименьший внутренний диаметр внутренней резьбы.

Калибр должен свободно входить в контролируемую резьбу под действием собственного веса или определенной силы.

2.4. Гладкий непроходной калибр-пробка НЕ (24).

Калибр контролирует наибольший внутренний диаметр внутренней резьбы.

Калибр не должен входить в контролируемую резьбу под действием собственного веса или определенной силы. Допускается вхождение калибра на один шаг внутренней резьбы.

Приводим выдержки из ГОСТ 28939-81 «Калибры для цилиндрических резьб. Виды» Приложение 3 «Контроль калибрами»

Контроль калибрами

Для контроля резьбы изделий в процессе их изготовления рекомендуется пользоваться новыми проходными и частично изношенными непроходными калибрами.

Для контроля резьбы изделий контролерами контрольных отделов предприятия-изготовителя, а также представителями заказчика, если это не оговорено специальным соглашением, рекомендуется пользоваться частично изношенными проходными и новыми непроходными калибрами.

Проверка правильности размеров изделий должна осуществляться калибрами с размерами, близкими к границе поля износа проходного и к границе поля допуска нового непроходного калибра (верхней – для внутренней, нижней – для наружной резьбы).

Допускается применять другие методы контроля резьбы. В спорных случаях решающим методом контроля резьбы является контроль калибрами, перечисленными в настоящем стандарте.

ООО ТД «ИТО-Туламаш» осуществляет поставки следующих видов калибров для цилиндрических резьб

(21) Пробка ПР – пробка резьбовая рабочая проходная

(22) Пробка НЕ – пробка резьбовая рабочая непроходная

(1) Кольцо ПР — кольцо резьбовое проходное

(11) Кольцо НЕ – кольцо резьбовое непроходное

(6) Пробка КИ – пробка резьбовая контрольная для проверки износа проходного кольца

(16) Пробка КИ-НЕ – пробка резьбовая контрольная для проверки износа непроходного кольца

(2) Пробка КПР-ПР – пробка резьбовая контрольная проходная для проверки нового проходного кольца

(3) Пробка КПР-НЕ — пробка резьбовая контрольная непроходная для проверки нового проходного кольца

(12) Пробка КНЕ-ПР — пробка резьбовая контрольная проходная для проверки нового непроходного кольца

(13) Пробка КНЕ-НЕ — пробка резьбовая контрольная непроходная для проверки нового непроходного кольца

(23) Пробка гладкая ПР — пробка гладкая рабочая проходная

(24) Пробка гладкая НЕ — пробка гладкая рабочая непроходная

Другие 25 видов калибров, предусмотренные ГОСТ 24939-81 «Калибры для цилиндрических резьб. Виды» ООО ТД «ИТО-Туламаш» не поставляет.

ООО ТД «ИТО-Туламаш» также поставляет калибры гладкие контрольные для контроля внутреннего диаметра внутренней резьбы калибров-колец.

Нормирование точности (6 семестр) / Лекции / 15 Калибры

средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные

калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят по зазорам между поверхностями детали и калибра. Оценка зазора, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

калибры обеспечивают контроль по наибольшему и наименьшему предельным значениям параметров. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

По конструкции калибры делятся на пробки и скобы

. Для контроля отверстий используют калибры-пробки, для контроля валов – калибры-скобы.

По назначению калибры делятся на рабочие и контрольные.

калибры предназначены для контроля деталей в процессе их изготовления. Такими калибрами пользуются рабочие и контролеры отделов технического контроля (ОТК) на предприятиях.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

, номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Проходной калибр контролирует предел максимума материала детали, значит, выявленный таким калибром брак будет исправимым (на детали остался избыток материала, который можно снять при дальнейшей обработке детали с помощью того же технологического процесса).

Непроходной калибр контролирует предел минимума материала детали, значит, выявленный таким калибром брак будет неисправимым (с детали снято слишком много материала, который нельзя вернуть с помощью того же технологического процесса).

Для всех калибров устанавливают допуски на изготовление рабочих поверхностей, а для проходного калибра, который при контроле детали изнашиваются более интенсивно, дополнительно устанавливают границу износа.

калибры предназначены для контроля рабочих калибров-скоб. Для калибров-пробок контрольные калибры не изготавливают, поскольку наружные размеры достаточно просто проконтролировать универсальными средствами измерений – измерительными головками на стойках, гладкими или рычажными микрометрами и другими накладными приборами.

В комплект контрольных калибров входят три калибра, изготовленные в виде шайб:

Контрольные калибры изготавливают в виде плоских шайб с шириной, соответствующей ширине контролируемой скобы. Калибры К-ПР и К-НЕ – нормальные калибры, предназначенные для контроля соответствующих рабочих калибров-скоб при их изготовлении и приемке. Контрольный калибр К-И используют для проверки уровня изношенности рабочего проходного калибра как предельный непроходной калибр. Прохождение калибра К-И свидетельствует о переходе износа за допустимый предел, рабочий проходной калибр бракуют, после чего он подлежит ремонту или утилизации.

Необходимым условием конструирования калибров является соблюдение принципа подобия, или принципа Тейлора.

Согласно этому принципу проходной калибр должен быть прототипом сопрягаемой детали с длиной, равной длине соединения, и обеспечивать комплексный контроль (размера, формы и при необходимости расположения поверхностей детали). Непроходной калибр должен обеспечивать контроль собственно размеров детали, значит, он должен иметь малую измерительную длину контактных поверхностей, чтобы контакт приближался к точечному.

В соответствии с принципом Тейлора проходной калибр для контроля отверстия должен быть валом с длиной, равной длине соединения («полная пробка»), а непроходной калибр для отверстия должен иметь сферические контактные поверхности («неполная пробка»). Фактически из технологических соображений принцип Тейлора частично нарушают, используя неполные пробки в качестве проходных калибров и полные пробки уменьшенной длины в качестве непроходных калибров.

Для контроля валов в полном соответствии с принципом Тейлора проходной калибр должен исполняться в виде кольца, а непроходной калибр в виде скобы. Реально в большинстве случаев применяют проходные и непроходные калибры в виде скоб.

Для построения схем расположения полей допусков необходимы номинальные размеры калибров, которые соответствуют предельным размерам контролируемой калибром поверхности отверстия или вала (рисунок 15.1).

Рисунок 15.1 – К определению номинальных размеров калибров

Расположение полей допусков калибров по ГОСТ 24853-81 зависит от номинального размера детали (различаются схемы для размеров до 180 мм

Стандартом установлены следующие нормы для калибров:

допуск на изготовление калибров для отверстия;

Износ проходных калибров ограничивают значениями:

допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

Для всех проходных калибров поля допусков смещены внутрь поля допуска детали на величину Z

для калибров-пробок и величину

Z1

для калибров-скоб. Такое расположение поля допуска проходного калибра, подверженного износу, позволяет повысить его долговечность, хотя увеличивает риск забракования годных деталей новым калибром.

Схема расположения полей допусков калибров для контроля отверстия и вала показана на рисунке 15.2.

Калибры-пробки могут быть полные и «неполные». Полные пробки для цилиндрических отверстий имеют форму прямого кругового цилиндра, а неполные – форму вырезанной из прямого кругового цилиндра полосы с диаметрально противоположными рабочими поверхностями. Такие неполные пробки изготавливают из листового материала. Предельный случай «неполной» пробки – стержень со сферическими рабочими поверхностями – часто используют для контроля больших отверстий, особенно размером порядка нескольких метров. В технической литературе для подобных конструкций раньше применяли наименование «штихмасс». Иногда основную часть такого калибра выполняют из дерева, а наконечники для повышения износостойкости делают металлические. В неполных пробках иногда предусматривают возможность изменения размеров за счет тонкого перемещения наконечников, такие калибры-пробки называют регулируемыми в отличие от «жестких пробок» с фиксированными размерами.

Предельные калибры-пробки бывают однопредельные (проходные или непроходные) или двухпредельные (объединенные на одной рукоятке проходная и непроходная пробки). В зависимости от расположения двух пробок на рукоятке различают односторонние и двухсторонние калибры. Односторонние пробки дают некоторый выигрыш в производительности контроля, но требуют усложнения конструкции со всеми вытекающими отсюда недостатками.

Калибры-скобы как и калибры-пробки могут быть однопредельные и двухпредельные, причем двухпредельные скобы могут выполняться как односторонние или двухсторонние. Все калибры-скобы можно отнести к «неполным» калибрам, поскольку полным калибром для контроля вала является калибр-кольцо. Калибры в форме колец используют сравнительно редко (например, резьбовые калибры-кольца), поскольку технология контроля существенно усложняется, а проконтролировать калибром-кольцом размеры шеек установленного в центрах вала на технологическом оборудовании в принципе невозможно.

Калибры-скобы изготавливают из листового материала или из специальных заготовок, полученных литьем или штамповкой. Скобы выполняют как«жесткие» с фиксированными размерами или регулируемые. У регулируемых скоб для повышения износостойкости часто применяют напайки из твердого сплава на регулируемые цилиндрические контактные элементы.

Контрольные калибры предназначены для контроля калибров-скоб, поэтому они должны быть «валами». Однако поскольку они предназначены для контроля скоб со сравнительно узкими рабочими поверхностями, эти калибры изготавливают не в виде валов значительной длины, а в форме плоских шайб.

При контроле калибрами нельзя применять силу, особенно при использовании калибров-скоб, поскольку калибр в некоторых случаях можно «затолкать» на вал, несмотря на сопротивление деталей. В таком случае скоба «раскрывается» несмотря на относительно высокую жесткость конструкции и возвращается в исходное состояние после снятия нагрузки. Основное правило, которое позволяет избежать недопустимых деформаций, – контроль прохождения/непрохождения калибра под действием собственного веса. Это означает, что пробку надо опускать в отверстие при вертикальном положении его оси, а скобу следует опускать сверху при горизонтальном расположении оси вала. Для изменения контрольного сечения вала его поворачивают вокруг горизонтальной оси, а направление перемещения скобы остается вертикальным.

На чертежах рабочих калибров в соответствии с ГОСТ 2015 указывают:

а) исполнительные размеры;

б) допуски формы, а при необходимости и расположения рабочих поверхностей калибров. Числовые значения допусков выбирают, исходя из уровней относительной геометрической точности (предпочтительно по нормальному уровню А). Полученное значение допуска округляют до ближайшего по ГОСТ 24643;

в) шероховатость поверхностей (в первую очередь рабочих). Числовое значение высотного параметра шероховатости следует согласовать с минимальным допуском макрогеометрии; оно не должно превышать регламентируемое ГОСТ 2015;

г) другие размеры, необходимые для изготовления;

д) твердость рабочих поверхностей, принятая по ГОСТ 2015;

е) маркировку калибров.

называется размер калибра, по которому изготавливается калибр. При определении исполнительного размера пользуются правилом: за «новый» номинальный размер принимают предел максимума материала калибра с расположением поля допуска «в тело» детали. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля допуска, для калибров-скоб – наименьший размер с положительным отклонением.

При маркировке на поверхность калибра (или его ручку для калибра-пробки) наносят:

тема Калибры и правило использования калибрами

КАЛИБРЫ И ПРАВИЛО ПОЛЬЗОВАНИЯ КАЛИБРАМИ

СОДЕРЖАНИЕ Основное понятие калибра Виды калибров Виды предельных калибров Предназначение калибров Калибры для контроля отверстий Калибры для измерения валов Калибры для измерения длин и высот Калибры для конических поверхностей Система допусков предельных калибров Правила эксплуатации калибров Литература

ОСНОВНОЕ ПОНЯТИЕ КАЛИБРА Калибрами называются такие измерительные инструменты, которыми проверяются правильность размеров и формы изделий и при помощи которых можно установить, что изготовленные изделия соберутся друг с другом в сборке и что это соединение изделий будет нужного качества. «Содержание»

ВИДЫ КАЛИБРОВ: Нормальные — имеют один размер, тот, который желательно получить на изделии. Годность изделия определяется вхождением в него калибра с большей или меньшей степенью плотности. Предельные — имеют два размера: один размер калибра равен наименьшему предельному размеру детали, второй — наибольшему. Один конец калибра обязательно должен входить в деталь, а второй — входить не должен. «Содержание»

ВИДЫ ПРЕДЕЛЬНЫХ КАЛИБРОВ: ДЛЯ ОТВЕРСТИЙ называются калибрами-пробками и представляют собой стержень с двумя цилиндрами. ДЛЯ ВАЛОВ служат калибры-скобы. Один конец скобы проходной, другой — непроходной. Размер проходной стороны равен наибольшему предельному размеру вала, размер непроходной стороны — наименьшему предельному размеру вала. «Содержание»

ПРЕДНАЗНАЧЕНИЕ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ «Содержание»

КАЛИБРЫ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ВЫПОЛНЯЮТСЯ В ВИДЕ : Пробок гладких полных Пробок листовых неполных и пробок неполных Штихмасов и нутромеров сферических Пробок конических «Содержание»

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ Для измерения валов применяются калибры-скобы. Скобы бывают жесткие и регулируемые. Жесткие скобы изготовляются штампованными, литыми и листовыми, а также односторонними и двусторонними. Регулируемые калибры-скобы (ГОСТ 2216-43) получили свое название потому, что их можно установить перед измерением на нужный размер с определенной точностью и восстановить их рабочий размер по мере его износа. «Содержание»

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ Для измерения длин и высот применяются калибры из листового материала. При измерении уступомерами, глубиномерами и высотомерами правильность размера определяют по световой щели: в одном случае у измеряемой поверхности должна образовываться световая щель, в другом случае ее быть не должно. «Содержание»

КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ Конические поверхности обычно проверяются такими предельными калибрами, в которых проходная и непроходная стороны объединены в одном калибре. Различают: калибр-кольцо и калибр-пробку. «Содержание»

СИСТЕМА ДОПУСКОВ ПРЕДЕЛЬНЫХ КАЛИБРОВ Допуски гладких калибров Допуски листовых калибров «Содержание»

ПРАВИЛА ЭКСПЛУАТАЦИИ КАЛИБРОВ Никогда не применять усилий при пользовании калибрами; нельзя вводить их в изделие ударами или с сильным нажимом. Проходная сторона калибра должна под действием своего веса легко, без нажима входить в изделие. Непроходная сторона — не должна входить или в крайнем случае может только закусывать изделие. При излишнем усилии калибр пружинит, теряет свой размер и быстро изнашивается. Проверяемое калибрами изделие должно быть очищено от пыли, грязи, заусенцев и насухо вытерто. Проверка смазанных изделий или изделий смазанными калибрами приводит к ошибкам в оценке размера изделия. Запрещается проверка калибрами вращающихся изделий. Нельзя производить проверку нагретых изделий. Изделие должно быть охлаждено до температуры калибра. Проверка нагретых изделий приводит к ошибкам в определении размера изделия и порче калибра. Строго в установленные сроки калибры должны предъявляться органам технического контроля для проверки. Калибры должны храниться на рабочем месте и в кладовой на деревянных подушках. Их измерительные поверхности не должны соприкасаться с металлическими предметами. Не следует допускать ударов по калибру или падения калибра на пол. «Содержание»