Что такое оболочковая конструкция

Оболочковые конструкции

Конструкции оболочкового типа собирают из листовых заготовок и сваривают герметичными швами. В зависимости от габаритных размеров, конструктивного оформления и характерных особенностей изготовления и эксплуатации оболочковые конструкции можно разделить на негабаритные емкости и сооружения, сосуды, работающие под давлением, трубы и трубопроводы.

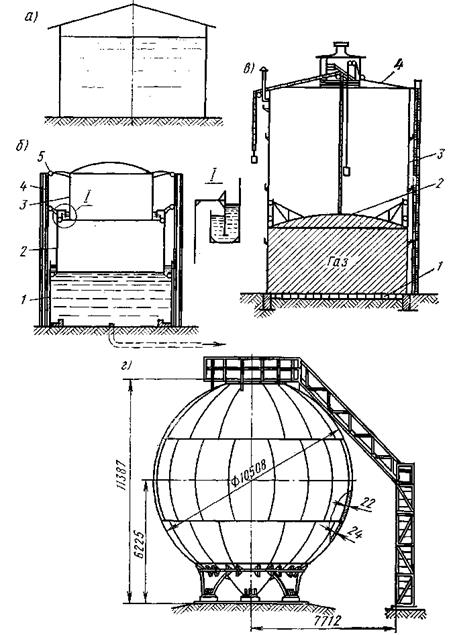

Емкостии сооружениянередко имеют размеры, намного превышающие габарит подвижного железнодорожного состава. Такие изделия приходится изготовлять на заводе по частям и отправлять на место монтажа отдельными секциями. Характерные примеры негабаритных емкостей приведены на рисунок 15.

Мокрый газгольдер (рисунок 15, б) для хранения взрывоопасных или ядовитых газов состоит из резервуара 1 и колокола 3 с телескопом 2 или без него. Перемещение колокола и телескопа происходит в направляющих 4, по которым перекатываются ролики 5. Уплотнение в сочленениях достигается водяными затворами.

а — вертикальный цилиндрический резервуар; б — мокрый газгольдер; в — сухой газгольдер; г — сферический резервуар

Рисунок 15 – Негабаритные емкости

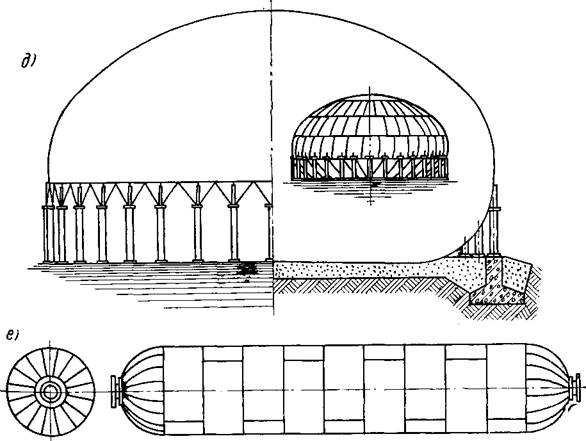

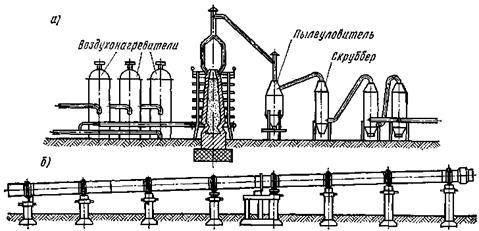

К негабаритным сооружениям относят, например, сооружения доменных комплексов (рисунок 16, а), имеющие высоту 40 м и более. К ним предъявляют требования герметичности и прочности. Кожух доменной печи — несущая конструкция; его собирают из листовых элементов толщиной до 60 мм и сваривают стыковыми соединениями. Диаметр кожуха может превышать 15 м. Воздухонагреватели, пылеуловители и скрубберы представляют собой цилиндрические сосуды диаметром 7–11 м со сферическими или коническими куполами. Их собирают и сваривают стыковыми соединениями из листовых элементов толщиной 10–20 мм.

|

|

а – конструкции доменного комплекса; б – корпус цементной печи;

в –спиральная камера гидротурбины

Рисунок 16 – Характерные примеры негабаритных сооружений оболочкового типа

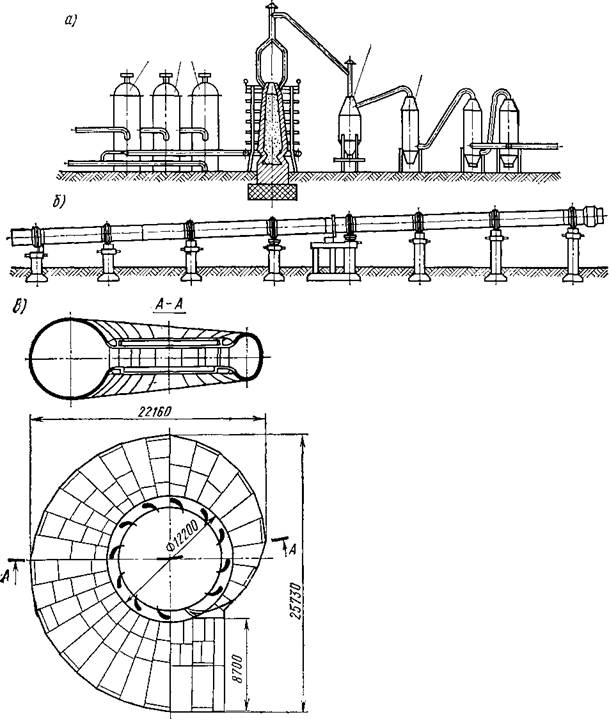

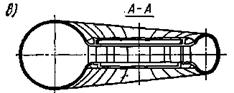

Корпус цементной печи (рисунок 16, б) представляет собой цилиндрическую трубу диаметром 4,5–7 м и длиной 170–230 м. На корпус насаживают бандажные кольца, которыми он опирается на роликовые опоры.

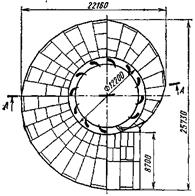

Спиральная камера мощной гидротурбины является сложной сварной конструкцией больших размеров (рисунок 16, в).Листовые заготовки, имеющие переменную пространственную кривизну, сваривают стыковыми швами. Необходимость ограничения отклонений от проектных размеров и формы готовой камеры заставляет предъявлять жесткие требования к точности раскроя и монтажа с помощью сварки.

Сосуды, работающие под давлением, целесообразно разделить на следующие группы: тонколистовые, со стенками средней толщины, толстостенные и многослойные. При расчете на прочность Сосуд считают тонкостенным, если толщина его стенки значительно меньше прочих размеров (в 20 раз и более). С позиций конструктивного оформления сварных соединений и технологии изготовления сосуд считают тонкостенным, если толщина стенки не превышает 7–10 мм.

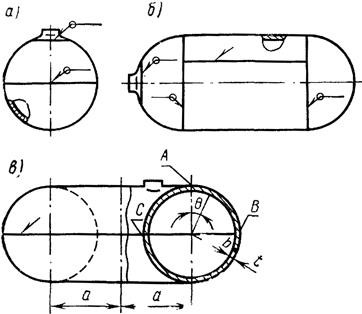

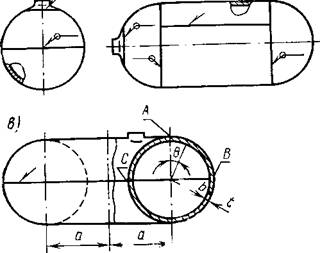

Тонкостенным сосудам обычно придают форму цилиндра, сферы или тора (рисунок 17). Выбор формы может определяться различными соображениями. Сферический сосуд при заданной емкости имеет минимальную массу, торовый можно компактно разместить, например, вокруг камеры сгорания ЖРД, цилиндрическая форма сосуда обеспечивает наиболее технологичное конструктивное оформление. Соединения осуществляют продольными, кольцевыми и круговыми швами. Тонкостенные сосуды обычно являются конструктивными элементами различных транспортных установок. В тех случаях, когда не требуется экономия массы, используют хорошо сваривающиеся материалы невысокой прочности. В зависимости от свариваемости металла и его чувствительности к концентрации напряжений представления о технологичности одного и того же конструктивного оформления могут оказаться различными.

а – сферический; б – цилиндрический; в – торовый

Рисунок 17 – Характерные типы сосудов

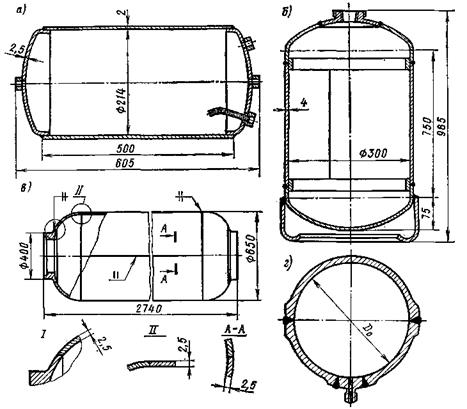

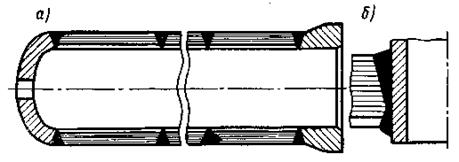

Характерная для низкоуглеродистых сталей хорошая свариваемость и малая чувствительность к концентрации напряжений позволяют использовать любые типы сварных соединений. Поэтому при использовании таких материалов главной задачей ставится снижение трудоемкости изготовления изделия. Примером этого служат конструкции тормозных воздушных баллонов грузовых автомобилей, изготовляемых в условиях крупносерийного и массового производства, когда технологичность изделия особенно важна. Такой баллон (рисунок 18, а) имеет обечайку из горячекатаной стали 20 кп и два штампованных днища из стали 08 кп толщиной 2,5 мм. К днищу дуговой или рельефной сваркой приварены бобышки. Соединение днища с обечайкой нахлесточное. Такое решение облегчает механизацию сборки путем одновременной запрессовки обоих днищ в обечайку. Для этого отбортованной части днищ придают коническую форму, обеспечивающую центровку их относительно обечайки при сборке. Ацетиленовый баллон (рисунок 19, б) выполнен из более прочной низколегированной стали 15ХСНД, и нахлесточные соединения при его изготовлении недопустимы. Все рабочие соединения — стыковые, причем кольцевые швы допускается выполнять на подкладках. При использовании высокопрочной стали 25ХСНВФА (σв = 1400 МПа) подкладные кольца у стыковых соединений уже применять нельзя (рисунок 19, в).

а – тормозной резервуар грузового автомобиля; б – ацетиленовый баллон; в – сосуд высокого давления; г – шар-баллон из титанового сплава

Рисунок 19 – Тонкостенные сосуды

Иногда для понижения рабочих напряжений в зоне сварного соединения увеличивают толщину металла в местах расположения швов (рисунок 19, г).

Сосуды со стенками средней толщины (до 40 мм) широко используются в химическом аппаратостроении, а также как емкости. Для хранения и транспортирования жидкостей и сжиженных газов. Нередко требуется защита рабочей поверхности аппарата от коррозионного воздействия среды и сохранение вязкости и пластичности материала несущих конструктивных элементов при низкой температуре. Поэтому используемые материалы весьма разнообразны: углеродистые и высоколегированные стали, медь, алюминий, титан и их сплавы. Так как для обеспечения необходимого срока службы аппарата достаточно иметь слой коррозионно-стойкого материала толщиной всего несколько миллиметров, то нередко используют двухслойный прокат.

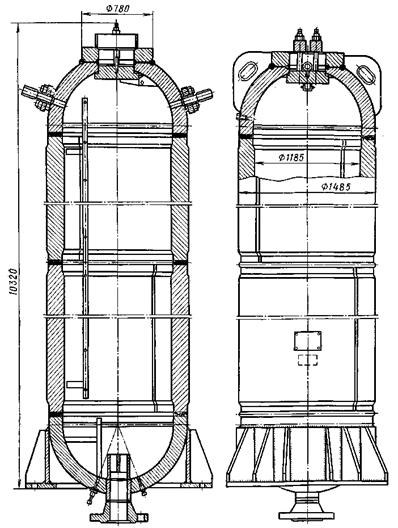

Толстостенные сосуды (s>40 мм) обычно собирают из вальцованных или штампованных листовых заготовок, свариваемых продольными и кольцевыми стыковыми швами. На рисунок 20 изображена конструкция гидравлического баллона из стали 22 К с толщиной стенок 150 мм, соединения выполнены электрошлаковой сваркой. Угловые швы использованы только для крепления основания к нижнему днищу. Для котельных сосудов характерно большое число штуцеров, к которым стыковыми швами приваривают трубы. Как правило, днища делают выпуклыми с отбортовкой, обеспечивающей вывод сварных соединений из зоны действия значительных напряжений изгиба. Сосуды с внутренним диаметром менее 500 мм, например камеры котлов, допускается изготовлять с плоскими днищами. Особо ответственные сосуды, как, например, корпуса атомных реакторов с толщиной стенки до 200 мм и выше, изготовляют из цельнокованых обечаек, свариваемых между собой кольцевыми швами.

Рисунок 20 – Баллон гидравлический вместимостью 10 м 3

У крупных сосудов высокого давления, применяющихся в химической промышленности, толщина стенки достигает 200–400 мм. Наряду с технологическими трудностями изготовления толстостенных монолитных обечаек возрастает опасность их хрупкого разрушения. Поэтому все чаще применяют многослойные сосуды, диаметр которых может превышать 5 м (рисунок 21, а, б). Днища и фланцы таких сосудов делают сплошными и приваривают к торцам многослойной обечайки стыковыми швами. В зависимости от рабочей среды внутренняя обечайка может быть двухслойной или из коррозионно-стойкой стали, а наружные части корпуса — из низколегированной стали. В зависимости от метода получения многослойной обечайки отдельные слои либо плотно прилегают друг к другу, либо между слоями возможны зазоры. В последнем случае вваривать штуцера в стенку обечайки нецелесообразна так как это нарушает основное условие надежной работы такой стенки – свободное перемещение слоев друг относительно друга в процессе нагружения. Штуцера стремятся размещать в сплошных днищах или в сплошном кольце, вваренном между многослойными обечайками. Это ограничивает использование многослойности применительно к конструкциям барабанов котлов.

а – общий вид; б – вварка штуцера

Рисунок 21 – Конструктивное оформление многослойного

Сосуда

В условиях крупносерийного производства, используя различные методы сварки, выпускают сварные трубы с внешним диаметром от 6 до 1420 мм. Трубы диаметром от 6 до 529 мм изготовляют из рулонного материала с прямым швом, а трубы больших диаметров — из рулонного материала со спиральным швом или из отдельных листов с прямыми швами. Так как рулонный материал имеет ограниченную толщину (до 14 мм), то при выпуске труб большого диаметра (до 2520 мм) для работы под высоким давлением их приходится выполнять либо из непрерывной ленты, полученной наращиванием листов требуемой толщины, либо в два слоя. Использование многослойных труб при строительстве магистральных трубопроводов позволит существенно повысить их стойкость против протяженного разрушения. В связи с этим уже начат выпуск двухслойных спиральношовных труб большого диаметра. В дальнейшем должно быть организовано производство труб, получаемых свертыванием относительно тонкого листа (порядка 4 мм) в несколько слоев с расположением продольных нахлесточных швов начала и конца листа соответственно внутри и снаружи трубы вдоль образующей. Полученные таким образом короткие трубы предполагается укрупнять в длинномерные (12 м) с помощью многослойных кольцевых швов.

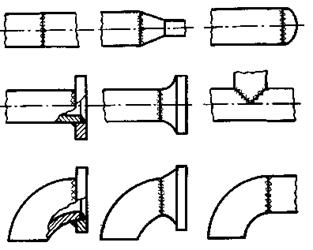

При монтаже заводских трубопроводов кроме стыков труб приходится сваривать главным образом отводы, компенсаторы, фланцы, развилки, патрубки, штуцера и другие фасонные детали (рисунок 22).Сварочные работы в котлостроении и аппаратостроении включают стыковку труб экранов и змеевиков, соединения труб с трубными досками в теплообменниках, приварку к трубам продольных или спиральных ребер, изготовление газоплотных панелей из труб, свариваемых одна с другой непрерывными швами через проставки.

Рисунок 22 – Схемы сварных узлов заводских трубопроводов

Оболочковые конструкции

Конструкции оболочкового типа собирают из листовых заготовок и сваривают герметичными швами. В зависимости от габаритных размеров, конструктивного оформления и характерных особенностей изготовления и эксплуатации оболочковые конструкции можно разделить на негабаритные емкости и сооружения, сосуды, работающие под давлением, трубы и трубопроводы.

Емкости и сооружения нередко имеют размеры, намного превышающие габарит подвижного железнодорожного состава. Такие изделия приходится изготовлять на заводе по частям и отправлять на место монтажа отдельными секциями. Характерные примеры негабаритных емкостей приведены на рис. 12.10.

Вертикальные цилиндрические резервуары

(рис. 12.10,а) чаще всего используют для хранения нефтепродуктов. Высота резервуара обычно не превышает 12—18 м. В нашей стране сооружают такие резервуары вместимостью до 50 ООО м3»

Рис. 12.10. Продолжение д — каплевидный резервуар; е — газгольдер постоянного объема

за рубежом — до 200 000 м3. В географических зонах, где отсутствует снеговая нагрузка, сооружают резервуары с плавающей крышей.

Мок рый газгольдер (рис. 12.10,6) для хранения взрывоопасных или ядовитых газов состоит из резервуара 1 и коло-

Рис. 12.11. Характерные примеры негабаритных сооружений оболочковатого типа:

а — конструкции доменного комплекса; б — корпус цементной печи; в — спиральная камера гидротурбины

кола 3 с телескопом 2 или без него. Перемещение колокола и телескопа происходит в направляющих 4, по которым перекатываются ролики 5. Уплотнение в сочленениях достигается водяными затворами.

Сухой газгольдер имеет неподвижный корпус 3 с днищем 1 и крышей 4 и подвижный поршень 2 (рис. 12.10,в). Объем мокрых газгольдеров достигает 50 ООО м3, а сухих еще больше.

Сферические газгольдеры (рис. 12.10,г) предназначены для хранения газов под давлением до 1,8 МПа. Их собирают из листовых заготовок пространственной кривизны и сваривают стыковыми соединениями. В нашей стране типовыми являются газгольдеры вместимостью 600 и 2000 м3. Термообработка всей конструкции после сварки не производится, поэтому толщина стенок не превышает 36 мм.

Каплевидные резервуары (рис. 12.10,5) предназначены для хранения нефтепродуктов под давлением 0,04—0,06 МПа с целью избежать потерь из-за циркуляции паров в результате суточных изменений температуры. Однако вследствие сложности получения листовых заготовок переменной кривизны и трудоемкости их сборки и сварки каплевидные резервуары не нашли широкого применения.

Для хранения газа под давлением иногда используют цилиндрические газгольдеры постоянного объема диаметром 3,25 м и более со сферическими днищами (рис. 12.10,(5). Длина газгольдера может быть значительной, толщина стенок, как и у сферических резервуаров, не более 40 мм.

К негабаритным сооружениям относят, например, сооружения доменных комплексов (рис. 12.11,а), имеющие высоту 40 м и более. К ним предъявляют требования герметичности и прочности. Кожух доменной печи — несущая конструкция; его собирают из листовых элементов толщиной до 60 мм и сваривают стыковыми соединениями. Диаметр кожуха может превышать 15 м. Воздухонагреватели, пылеуловители и скрубберы представляют собой цилиндрические сосуды диаметром 7—11 м со сферическими или коническими куполами. Их собирают и сваривают стыковыми соединениями из листовых элементов толщиной 10—20 мм.

Корпус цементной печи (рис. 12.11,6) представляет собой цилиндрическую трубу диаметром 4,5—7 м и длиной 170—230 м. На корпус насаживают бандажные кольца, которыми он опирается на роликовые опоры.

Спиральная камера мощной гидротурбины является сложной сварной конструкцией больших размеров (рис. 12.11,в). Листовые заготовки, имеющие переменную пространственную кривизну, сваривают стыковыми швами. Необходимость ограничения отклонений от проектных размеров и формы готовой камеры заставляет предъявлять жесткие требования к точности раскроя и монтажа с помощью сварки.

Сосуды, работающие под давлением, целесообразно разделить на следующие группы: тонколистовые, со стенками средней толщины, толстостенные и многослойные. При расчете на прочность Сосуд считают тонкостенным, если толщина его стенки значительно меньше прочих размеров (в 20 раз и более). С позиций конструктивного оформления сварных соединений и технологии из-

готовления сосуд считают тонкостенным, если толщина стенки не превышает 7—10 мм.

Рис. 12.12. Характерные типы сосудов:

а — сферический; б — цилиндрический; в — торовый

Тонкостенным сосудам обычно придают форму цилиндра, сферы или тора (рис. 12.12). Выбор формы может определяться различными соображениями. Сферический сосуд при заданной емкости имеет минимальную массу, торовый можно компактно разместить* например, вокруг камеры сгорания ЖРД, цилиндрическая форма сосуда обеспечивает наиболее технологичное конструктивное

оформление. Соединения осуществляют продольными, кольцевыми и круговыми швами. Тонкостенные сосуды обычно являются конструктивными элементами различных транспортных установок. В тех случаях, когда не требуется экономия массы, используют хорошо сваривающиеся материалы невысокой прочности. В зависимости от свариваемости металла и его чувствительности к концентрации напряжений представления о технологичности одного и того же конструктивного оформления могут оказаться различными. Характерная для низкоуглеродистых сталей хорошая свариваемость и малая чувствительность к концентрации напряжений позволяют использовать любые типы сварных соединений. Поэтому при использовании таких материалов главной задачей ставится снижение трудоемкости изготовления изделия. Примером этого служат конструкции тормозных воздушных баллонов грузовых автомобилей, изготовляемых в условиях крупносерийного и массового производства, когда технологичность изделия особенно важна. Такой баллон (рис. 12.13,а) имеет обечайку из горячекатаной стали 20кп и два штампованных днища из стали 08кп толщиной 2,5 мм. К днищу дуговой или рельефной сваркой приварены бобышки. Соединение днища с обечайкой нахлесточное. Такое решение облегчает механизацию сборки путем одновременной запрессовки обоих днищ в обечайку. Для этого отбортованной части днищ придают коническую форму, обеспечивающую центровку их относительно обечайки при сборке. Ацетиленовый баллон (рис. 12.13,6) выполнен из более прочной низколегированной стали 15ХСНД, и нахлесточные соединения при его изготовлении недопустимы. Все рабочие соединения — стыковые, причем кольцевые швы допускается выполнять на подкладках. При использовании высокопрочной стали 25ХСНВФА

(ав=1400 МПа) подкладные кольца у стыковых соединений уже применять нельзя (рис. 12.13,в).

Иногда для понижения рабочих напряжений в зоне сварного соединения увеличивают толщину металла в местах расположения швов (рис. 12.13,г).

Оболочковые конструктивные системы. Несущие конструкции. Принцип работы системы.

Оболочковая (коробчатая) Конструктивная система основана на принципе восприятия всех горизонтальных нагрузок только наружной стеновой коробкой, которая решается обычно в виде жесткой пространственной решетки (безраскосной или раскосной).

По сути, решетка представляет собой элементы каркаса, вынесенные на периметр здания. Стойки каркаса служат простенками, ригели каркаса — надоконными перемычками. Внутренние опоры (чаще всего центрально расположенный ствол) работают только на вертикальные нагрузки. В пределах центрального ствола располагаются лифты, лестничные клетки, все основные инженерные коммуникации. При такой системе можно проектировать широкие в плане здания и глубокие рабочие помещения с искусственным освещением и микроклиматом.

Поскольку основная масса несущих конструкций расположена по контуру здания, то это повышает сопротивляемость

(Оболочковые конструктивные системы бываю следующих видов: с решетчатой рамной или раскосной оболочкой, многосекционные решетчатые оболочки, с макроформами)

Комбинированные конструктивные системы:

а) Каркасно-оболочковая—здания, несущими конструкциями которых является внешняя железобетонная оболочка (монолитная) и внутренний каркас (сборный или монолитный)

б) ствольно-оболочковая в отличие от оболочковой характерна тем, что в восприятии горизонтальных и вертикальных нагрузок совместно с внутренним стволом участвует замкнутая наружная оболочка-коробка, образованная конструкциями наружных стен здания и способная благодаря соответствующим связям работать под действием горизонтальных нагрузок как одно целое.

ВОПРОС 13

Комбинированные конструктивные системы многоэтажных зданий. Несущие конструкции. Принцип работы систем. Для каких типов многоэтажных зданий целесообразно применять данные системы

Конструктивная система – пространственная система, состоящая из совокупности вертикальных и горизонтальных стержневых, плоскостных или объемных элементов – несущих конструкций и связей, соединяющих эти конструкции.

Комбинированный несущий остов состоит из различных сочетаний стержневых и плоскостных вертикальных элементов ( стоек каркаса и стен)

Конструктивная система при комбинированном несущем остове:

3. Каркасно-оболочковая система. Здание несущими конструкциями, которого является внешняя ж\б оболочка и внутренний каркас. Оболочка монолитная. Каркас монолитный и сборный.

4. Ствольно-оболочковая система.

5. Каркас в пределах 1-3 этажей, выше стеновая система

Такая система характерна для строительства многоэтажных жилых зданий на магистральных улицах, а также гостиниц, санаториев и т.п., т.е. зданий, в которых функционально используют первые этажи.

6. Часть этажа в каркасе, а часть в стеновой системе.

Комбинированныйнесущий остов чаще применяется при строительстве гражданских многоэтажных зданий; в промышленном же строительстве он используется значительно реже.

ВОПРОС 14

Понятие строительной системы.

Под строительной системой понимается совокупность основных строительных материалов вкупе со способами их использования в конструкции здания. Следует отметить, что понятие строительной системы в первую очередь характеризует несущие стены. Фундамент, крыша, перекрытия и перегородки в некоторой степени независимы от материалов и конструкции основных стен.

Примеры строительных систем:

— Здание с несущими стенами из крупных бетонных блоков;

— Каркасно-панельный дом из сборного железобетона;

— Здание с поперечными несущими стенами из кирпича и навесными панелями и т.п.

Во всех случаях рассматривается материалы и изделия несущего остова зданий вкупе с методами возведения стен.

При выборе строительных систем имеет значение класс здания по уровню ответственности, задающий требования к степени огнестойкости и долговечности и ограничивающий применение материалов и конструкций.

ВОПРОС 15

Технология возведения зданий со стеновым несущим остовом(с несущими стенами из кирпичной кладки,из сборных ж.б. панелей, из монолитного ж.б)

Основные строительные системы при строительстве многоэтажных зданий с несущими стенами:

-традиционные из камня (кирпича) и мелких блоков;

-крупноблочные и крупнопанельные;

-из монолитного железобетона.

Традиционная каменная кладка всё еще составляет значительную долю в жилищном строительстве, хотя постепенно вытесняется индустриальным и, прежде всего, крупнопанельными системами или монолитными железобетонными. Каменные стены здания возводят из глиняного и силикатного кирпича, керамических пустотельных блоков, из искусственных и естественных камней правильной формы.

Междуэтажные перекрытия многоэтажных зданий с каменными стенами выполняют из железобетонных сплошных и многопустотных плит.

Остовы каменных зданий высотой 10-14 этажей обычно решаются с применением стенового остова или остова с неполным каркасом с плитами перекрытий, опирающимися на наружные кирпичные стены и на продольные ригели каркаса.

Здания, возводимые методом традиционной кладки, претерпели в последние годы изменения: наружные стены, которые обычно возводились полнотелыми с применением лицевого кирпича и т.п., в настоящее время, по требованиям санитарных и теплотехнических норм, применяются только в виде многослойных стен с использованием утеплителя. Толщина внутренних несущих стен осталась без изменения 380 мм до 6-ти этажей, а при росте этажности в нижних этажах эта толщина увеличивается (от 510 мм до 770 мм). Обычная высота таких зданий 14 этажей.

Многоэтажные крупноблочные здания повторяют конструктивные схемы кирпичных домов; однако систему с продольными стенами, по соображениям их устойчивости, применять при количестве этажей более пяти не рекомендуется.

Наружные стены выполняют из легкобетонных блоков с двухрядной разрезкой, в системе которой основными являются простеночные блоки и блоки-перемычки. На глухих легкобетонных блоков наружных стен принимают 400, 500 или 600 мм в зависимости от климатических условий участка строительства.

За последнее время при строительстве зданий со стеновым несущим остовом преимущественно применяется две строительные системы:

-здания с монолитными железобетонными несущими стенами;

-здания из крупных панелей.

Что же касается крупнопанельной системы строительства, то она продолжает быть вполне конкурентоспособной и на сегодняшний день.

ВОПРОС 16

Технология возведения зданий с каркасным несущим остовом ( из сборного железобетонного унифицированного каркаса, из монолитного железобетона)

Сборный железобетонный унифицированный каркас представляет собой связевую каркасную систему, образованную сборными железобетонными колоннами высотой на 2..3 этажа и Т-образными ригелями с полкой для опирания плит перекрытия.

Общая устойчивость здания обеспечивается совместной работой дисков перекрытий и вертикальными диафрагмами жесткости.

Высоты этажей в унифицированном каркасе приняты 3,0; 3,3; 3,6; 4,2; 4,8; 6,0; 7,2

Пролеты ригелей – 1,8; 2,4; 3,0; 3,6.. 9 м. Ригели таврового сечения.

Колонны каркаса сечением 400х400 мм высотой в 2-3 этажа применяются в зданиях не более 16этажей.

Стык колонн выполняется на расстоянии 730мм выше уровня перекрытия – соединения арматурных выпусков производится на ванной сварке. В нижнем уровне колонны жестко защемлены в фундаментах – сборных железобетонных башмаках.

Диафрагмы жесткости представляют собой сборные железобетонные панели высотой на этаж толщиной 180 мм с полками для опирания плит перекрытия и без них, жестко связанные с колоннами. Сопряжение диафрагм жесткости между собой по вертикали – контактное с непосредственным опиранием верхней на нижнюю. Такая диафрагма жесткости работает на восприятие горизонтальных ветровых нагрузок. Нагрузки передаются перекрытиями.

По осям колонн укладываются плиты, выполняющие роль распорок между ними. Они обеспечивают жесткость и устойчивость колонн на монтаже и участвуют в работе жесткого диска перекрытий, выполняя роль горизонтальной балки.

Распорки могут выполняться в виде ребристой плиты с вырезом на торцах под колонны. Плита своими ребрами опирается на полки ригеля и крепится к нему с помощью сварки закладных деталей.

Комплексный технологический процесс возведения монолитных железобетонных конструкций и сооружений состоит из установки опалубки, монтажа арматуры, бетонирования и распалубки. При этом необходимо учитывать время, потребное для твердения уложенного бетона. Состав простых технологических процессов, их трудоемкость и очередность выполнения зависят от вида и характеристик монолитных конструкций, применяемых механизмов и опалубки, технологических и местных особенностей производства работ. Технологию и организацию работ для каждого конкретного случая проектируют в нескольких вариантах.

Термином «опалубка» обозначают несущие, поддерживающие и формообразующие элементы из различных материалов и разной конструкции, которые после установки в рабочее положение образуют форму для укладки бетонной смеси, соответствующую конфигурации и размерам конструкции. Эти конструкции изготавливают непосредственно на месте их размещения в зданиях и сооружениях, на строительной площадке. Основное назначение опалубки – придать нужную форму бетонной смеси до ее затвердения и достижения бетоном требуемой прочности после распалубки. Опалубка должна быть достаточно жесткой и неизменяемой в рабочем положении, способной без сверхдопустимых деформаций воспринимать технологические нагрузки и давление бетонной смеси при ее укладке и уплотнении. Кроме того, опалубка в ряде случаев может нести арматуру, закладные и другие детали.

Арматуру, вводимую в бетонные конструкции для восприятия растягивающих усилий (при изгибе, растяжении, внецентренном сжатии и растяжении), располагают главным образом в растягиваемых частях. В отдельных случаях арматуру применяют для усиления бетона против сжимающих усилий. Арматуру подразделяют на рабочую, воспринимающую рабочие нагрузки, и распределительную, позволяющую распределить усилия между рабочей арматурой. Арматуру используют также для восприятия усадочных, температурных, транспортных и других временных нагрузок.

ВОПРОС 20

возникновения деформаций здания. Виды деформационных швов. Принципы и варианты устройства деформационных швов.

1) Температурный шов. Он делается для того, что бы предотвратить деформации здания при сжатии и растяжении:

Между объемами здания устраивают зазор(это и есть температурный деформационный шов).

Стены ставятся на единый фундамент, а также стены, которые примыкают к шву, устраивают как и наружные, но без отделки. Расстояние между швами не более 72м.

2) Осадочный шов. Делается при неравномерном давлении зданий на грунт. Шов делается если одно здание больнее или равно другого на ¼.

Фундамент в этом случае необходимо делать по плите (толщина плиты 800-1000 мм.) (никакого ленточного фундамента. ).

ВОПРОС 21.

Основные несущие конструкции. Схемы несущих остовов крупнопанельных зданий с узким, широким и смешанным шагом ( размеры шагов), обеспечивающие жесткость и устойчивость.

Обычно высота и длина панелей совпадают с размерами этажа или шага поперечных несущих конструкций либо кратны им (панели размером «на модуль», «на 2 модуля», «на два этажа» и т.п.). Но бывает и, когда один из этих размеров недостаточно укрупнен (например, при «ленточных» панелях)

В настоящее время применяются следующие строительные системы с использованием крупных панелей;

1) системы панельных бескаркасных зданий с поперечными несущими стенами;

2) то же, с продольными несущими стенами;

В данных системах стеновой несущий остов собирается из «несущих панелей».

Стеновой несущий остов с поперечными несущими стенами:

1. с малым шагом (2,4. 4,2 м); наиболее распространенные размеры шагов 3,0 и 3,6 м.

Внутренние несущие панели ( ж\б):

-межквартирные панели – 160мм, 180мм, 200мм

2. с большим шагом (4,8. 4,2 м);

-нарушается звукоизоляция ( через швы проникает звук),

-возрастает нагрузка на стены

Толщина внутренних панелей – 200-240мм

3. со смешанным шагом (чередование первыхдвух систем);

Стеновой несущий остов с продольными несущими стенами:

1. с одной внутренней, двумя наружными;

— надо озаботиться о теплотехнике

— увеличивается нагрузка, а значит толщина.

Устойчивость системы в поперечном направлении обеспечивается панелями лестничных клеток и отдельными межквартирными панелями-вставками.

2. с двумя наружными и двумя внутренними.

— Расстояние между стенами не меньше 12 м. свободная поэтажная планировка.

— Увеличивается толщина перекрытия.

Учитывая что на каждую продольную стену приходится нагрузка с половины пролета плит-настилов, несущая способность стен существенно взрастает. Данная система применяется пока только в экспериментальном строительстве.

ВОПРОС 23

Конструктивные узлы сопряжений внутренних несущих панелей и плит перекрытий в крупнопанельных зданиях (горизонтальные стыки). Соединение стеновых панелей между собой (вертикальные стыки). Соединение плит перекрытия между собой. Передача усилий.

Горизонтальные стыки

Требования к стыкам:

а) платформенные—рекомендуется в качестве основного решения для панельных стен при двухстороннем опирании плит перекрытий, а также при одностороннем опирании плит на глубину не менее 0,75 толщины стены. Толщину горизонтальных растворных швов рекомендуется назначать на основе расчета точности изготовления и монтажа сборных конструкций. Если расчет точности не выполняется, то толщины растворных швов рекомендуется назначать равными 20 мм; размер зазора между торцами плит перекрытий принимается не менее 20 мм.;

б) контактные—рекомендуется применять при опирании плит перекрытия на консольные уширения стен или с помощью консольных выступов («пальцев») плит. При контактных стыках плиты перекрытий допускается опирать на стены без раствора (насухо). В этом случае для обеспечения звукоизоляции полость между торцами плит и стенами необходимо заполнять раствором и предусматривать арматурные связи, превращающие сборное перекрытие в горизонтальную диафрагму жесткости;

Плиты перекрытия а) сварка закладных деталей;

Вертикальные стыки

а) Сварка закладных деталей

ВОПРОС 24

Требования к перекрытиям, основные типы их конструктивного решения в зданиях с широким и узким шагом.

1) Поперечная система с узким шагом:

Толщина при многопустотных плитах – 220 мм.

Толщина при сплошной плите – 140-160 мм.

2) Поперечная система с широким шагом:

Толщина стен – 240 мм.

Толщина сплошной плиты – 160-180 мм.

Толщина пустотной плиты – 220мм. при шаге 4.8 м.

— 300 мм. при шаге 7.2 м

— возрастание нагрузки (стены необходимо делать мощнее)

ВОПРОС 25

Конструкции навесных панелей и крепление их к несущим элементам зданий.

3-внутренний отделочный слой цементного раствора, предназначенного под оклейку или покраску

3-утеплитель (пенополистирол; пеноулеритан;минеральная вата- базальтовая=150)

5- внутренний отделочный слой

При стеновом остове скрепляют с помощью сварки или скобами:

При каркасном остове скрепляют так же, как в стеновом остове :

ВОПРОС 26

Конструкции навесных панелей на гибких связях и крепление их к несущим элементам зданий