Что такое общая складская зона

Как рационально спланировать складские зоны

Чтобы оптимизировать размещение товаров на складе и уметь рационально управлять грузом, компании нужно разработать грамотную систему складирования. Планировка склада является важным элементом складской логистики, правильная разбивка склада на рабочие зоны позволяет максимально использовать складские мощности и оптимизировать процесс обработки грузов. Деление склада на зоны нужно проводить с учетом характеристик складского оборудования, особенностей поступления груза, типа склада, оснащения склада, квалификации персонала и других факторов.

Выделение зон и проектирование в складской логистике нужно продумывать еще до принятия решения о строительстве нового склада или реконструкции существующего.

Это центральный этап в процессе технического проектирования, так как размеры, габариты и форма склада зависят от технологий, которые будут использоваться на складе.

Составление технологического плана склада включает цель, для которой осуществляется реконструкция или постройка, выбор соответствующего типа пространственной планировки и формы, оценку пропускной способности и рекомендации по оборудованию и системам управления складом.

Требования к планировке складских помещений

Планировка складских помещений влияет на управление грузопотоками и должна помочь минимизировать возможные проблемы для персонала и повысить производительность склада.

Складское помещение имеет постоянную емкость, т.е. ширина, длина и высота склада не меняется. Важным аспектом при планировке склада является оптимизация использования емкости, это производится двумя способами:

Максимально использовать высоту складского помещения

Минимизировать пространство под проходы, но при этом сотрудники не должны испытывать трудности с узкими проходами.

Чтобы рационально разместить продукцию в складском помещении применяется метод Парето (20/80), благодаря этому методу склад минимизирует количество передвижений, посредством разделения ассортимента на группы:

20% — это как правило товары, которые пользуются высоким спросом и требуют большого количества перемещений, такие товары необходимо размещать близко к зонам отгрузки, места для размещения таких товаров нужно разместить на «горячих линиях». Чтобы правильно выделить наиболее востребованные товары воспользуйтесь методом XYZ, о котором ранее упоминалось в нашем блоге.

80% товаров обращаются достаточно редко и эти продукты целесообразно разместить на «холодных линиях».

Если склад небольшой, то зоны приемки и отгрузки товаров можно совмещать.

Этапы планирования складского проекта

При планировании складских площадей берутся во внимание внешние и внутренние факторы:

Также важно учесть тип склада: собственный или склад общего пользования.

Рассмотрим преимущества собственного склада:

Однако у собственного склада есть ряд недостатков:

Склад общего пользования обладает рядом плюсов:

Единственным минусом складов общего пользования является, то, что компания не может полностью контролировать и регулировать складские процессы.

Технологические зоны склада

Общие стандартные складские зоны, которые принято выделять на складе:

Зоны отгрузки и приемки

На некоторых складах зоны приемки отгрузки можно совместить в одну, это зависит от множества факторов, таких как:

Этим двум зонам нужно уделять серьезное внимание, так как отгрузка и приемка занимают важное место в логистической цепочке, так как от них зависит пропускная способность склада. На зонах отгрузки и приемки не должно быть узких проходов и ничего не должно мешать осуществлению выгрузки и погрузки товаров.

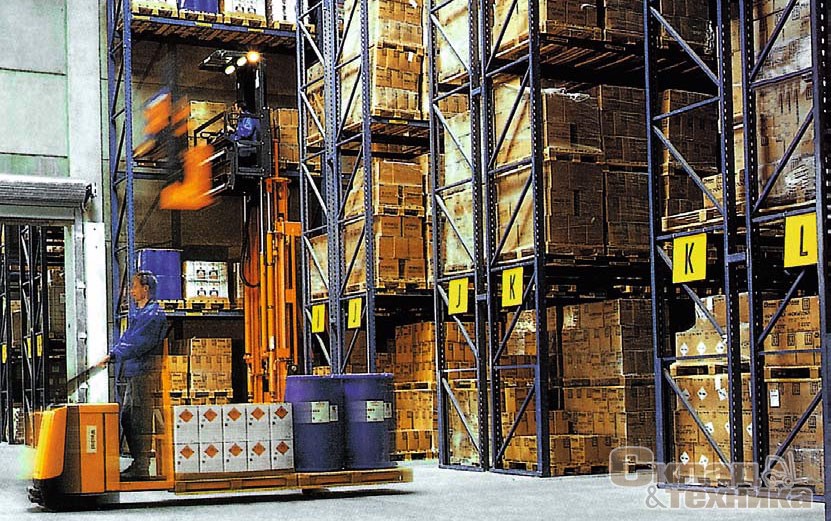

Зона хранения

Важный этап для организации зоны хранения–правильный выбор стеллажей и оборудования, часто сотрудникам склада сложно доставать тот или иной товар и тратится большое количество времени. Кроме того, при хранении товара нужно учитывать особенности продукции, исключить порчу или повреждение.

Зона комплектации заказа

Комплектация заказа на складе осуществляется для сбора необходимых товаров для клиента. Это важнейший аспект при выполнении заказов и считается одним из самых дорогостоящих и трудоемких видов деятельности.

В комплектации заказа не последнюю роль играет упаковка, иногда под нее выделяется отдельная зона, если размеры склада это позволяют. Упаковка также влияет на лояльность клиента, коробки и пакеты должны защищать товар от повреждений, товар нужно упаковывать аккуратно и плотно. К сожалению, менеджеры складов часто пренебрегают этим пунктом, поэтому если уделить должное внимание упаковке товара, то это станет серьезным конкурентным преимуществом.

Несмотря на то, что сборку товара часто приходится осуществлять вручную, это трудоемкий процесс, который зависит от человеческого фактора и снижает эффективность. Для оптимизации и поддержки процесса комплектации складским предприятиям нужно использовать правильные инструменты автоматизации и оборудование, о которых упоминается в статье об автоматизации складских процессов.

Как спланировать складские зоны

Площади на товарных складах обычно делят на помещения основного производственного назначения и вспомогательные. Первые служат для выполнения основных технологических операций, в том числе для хранения товаров, экспедиции и переработки. Вспомогательные помещения предназначены для хранения тары, размещения инженерных устройств и коммуникаций, а также различных служб и иных целей. При составлении проекта склада полезно знать функции, которые несут различные зоны, уметь оптимизировать их параметры и место расположения, определять эффективность работы.

Требования к планировке складских помещений

Условно пространство склада можно разделить на две основные части: площади, непосредственно используемые для хранения товара, и площади, не используемые для хранения. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1.

Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м). Эффективность использования складского объема во многом зависит также от высоты складирования, которая должна учитывать размеры транспортных единиц и максимально приближаться к технологической высоте склада.

На планировку и структуру помещений склада существенным образом влияет само содержание технологического процесса. На стадии проектирования устанавливают состав помещений склада, пропорции между отдельными помещениями и их взаимное расположение. Рассмотрим планировку товарного склада общего пользования как наиболее распространенного вида склада.

Характеристика основных складских зон

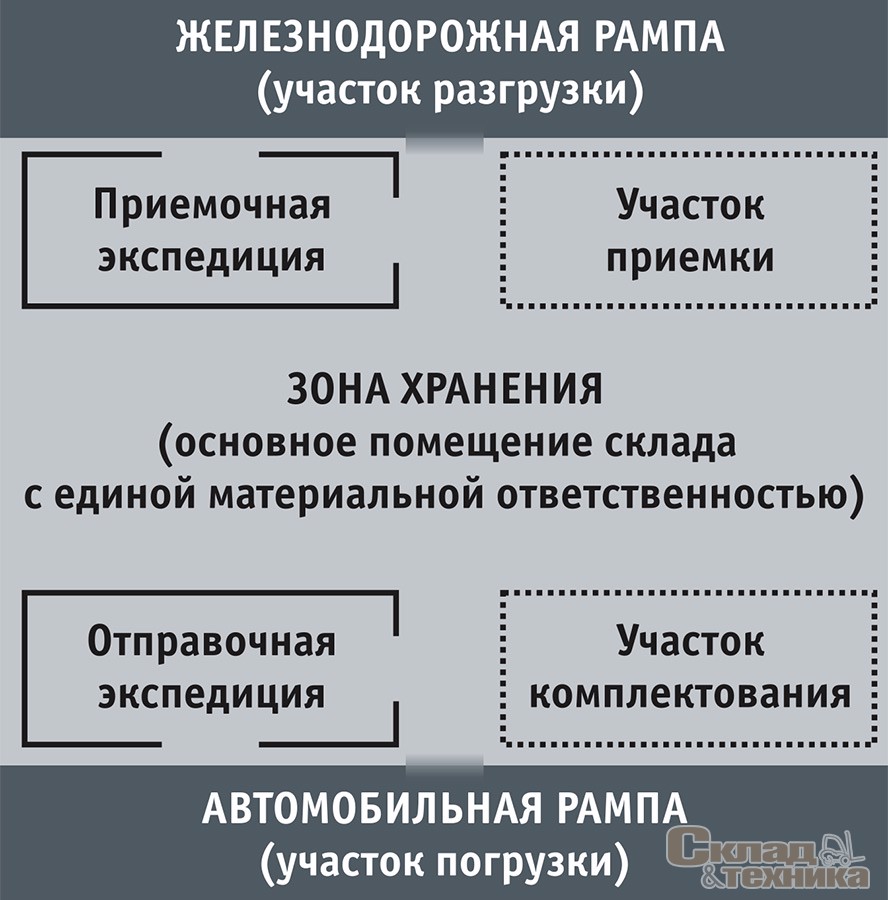

Для выполнения технологических операций по приемке, хранению и отправке продукции покупателям на складах выделяют следующие основные зоны:

Перечисленные операционные зоны склада должны быть связаны между собой проходами и проездами.

Зона разгрузки транспортных средств должна примыкать к экспедиции приемки товара (зоне приемки продукции по количеству и качеству). Под зону хранения продукции отводится основная часть площадей. Она состоит из территории, занятой единицами хранения, и площади проходов. К зоне хранения должна примыкать зона комплектования заказов. Эту зону в свою очередь следует располагать рядом с экспедицией по отправке единиц хранения.

Зона разгрузки товара (на схеме – железнодорожная рампа) используется для механизированной и ручной разгрузки транспортных средств, а также для выемки товара из транспортной тары, приемки по количеству и кратковременного хранения до момента передачи в экспедицию приемки товара.

Экспедиция приемки товара (может размещаться в отдельном помещении склада) служит для приемки товара по количеству и качеству, ведения учета прибывшего товара, его временного хранения до передачи в зону основного хранения склада.

На участке подготовки товара к хранению (размещается в зоне приемки товара или в основном помещении склада) происходит формирование мест хранения. Товар в эту зону может поступать из экспедиции приемки товара и/ или с участка разгрузки.

В зоне хранения (главная часть основного помещения склада) выполняют операции по хранению товара.

В зоне комплектования (может размещаться в основном помещении склада) осуществляется формирование единиц транспортировки потребителям, содержащих подобранный в соответствии с заказами необходимый ассортимент товара.

Экспедиция отправки используется для приемки товара экспедитором (получателем товарной партии), а также для кратковременного хранения подготовленных к отправке грузовых единиц.

В зоне погрузки (на схеме – автомобильная рампа) происходит ручная и/ или механизированная загрузка транспортных средств.

Определение основных параметров склада

Общая площадь склада

где Sпол – полезная площадь, т. е. площадь, занятая непосредственно под хранимой продукцией (стеллажами, штабелями и другими приспособлениями для хранения продукции), м 2 ;

Sвсп – вспомогательная (оперативная) площадь, т. е. площадь, занятая проездами и проходами, м 2 ;

Sпр – площадь участка приемки, м 2 ;

Sкомпл – площадь участка комплектования, м 2 ;

Sсл – площадь рабочих мест, т. е. площадь в помещениях складов, отведенная для рабочих мест складских работников, м 2 ;

Sпэ – площадь приемочной экспедиции, м 2 ;

где α – коэффициент использования площади склада (удельный вес полезной площади склада); в зависимости от вида хранимого товара находится в пределах 0,3. 0,6.

Полезная площадь склада

где Qmax – максимальная величина установленного запаса продукции на складе, т;

Общая формула для расчета полезной площади склада имеет вид

где Q – прогноз годового товарооборота, руб./год;

З – прогноз величины запасов продукции, количество дней оборота;

Кн – коэффициент неравномерности загрузки склада; определяется как отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада. В проектных расчетах Кн принимают равным 1,1. 1,3;

254 – число рабочих дней в году;

Сv – примерная стоимость 1 м 3 упакованной продукции, хранимой на складе, руб./м 3 ; может быть определена на основе стоимости грузовой единицы и ее массы брутто. Массу 1 м 3 хранимой на складе продукции можно определить посредством выборочных замеров, проводимых сотрудниками склада;

Киго – коэффициент использования грузового объема склада, характеризует плотность и высоту укладки товара (технологический смысл коэффициента использования грузового объема склада Киго заключается в том, что оборудование, особенно стеллажное, невозможно полностью заполнить хранимой продукцией. Практика показывает, что в случае хранения продукции на поддонах Киго = 0,64, при хранении продукции без поддонов Киго = 0,67);

Vпол – объем продукции в упаковке, который может быть уложен на данном оборудовании по всей его высоте, м 3 ;

Sоб – площадь, которую занимает проекция внешних контуров несущего оборудования на горизонтальную плоскость, м 2 ;

Н – высота укладки продукции, м.

Величины Q и З определяют на основе прогнозных расчетов.

Для продукции, хранящейся в ячейках, полезная площадь склада определяется через необходимое число ячеек и стеллажей по формуле

где Sст – площадь, занятая под один стеллаж, м 2 ;

Полезную площадь склада Sпол при неравномерном поступлении продукции на склад рассчитывают по формуле минимума суммарных затрат:

где Sрез – резервная площадь, м 2 ;

S1 – затраты на содержание 1 м 2 резервной площади, руб./м 2 ;

Рk – вероятность отказа в приемке продукции;

S2 – потери за каждый день отказа в приемке продукции, руб.;

365 – число дней в году.

Площади участков приемки и комплектования

Эти площади рассчитывают на основании укрупненных показателей расчетных нагрузок на 1 м 2 площади на участках приемки и комплектования. В общем случае в проектных расчетах исходят из необходимости размещения на каждом квадратном метре участков приемки и комплектования 1 м 3 продукции.

Необходимую длину фронта погрузочно-разгрузочных работ (длина автомобильной и железнодорожной рамп) рассчитывают так:

где n – число транспортных единиц, одновременно подаваемых к складу;

l – длина транспортной единицы, м;

li – расстояние между транспортными средствами, м.

где Qг – годовое поступление продукции, т;

Kн – коэффициент неравномерности поступления продукции на склад, Kн = 1,2. 1,5;

A2 – доля продукции, проходящей через участок приемки склада, %;

tпр – число дней нахождения продукции на участке приемки;

254 – число рабочих дней в году;

365 – число дней в году;

qдоп – расчетная нагрузка на 1 м 2 площади, принимается равной 0,25 средней нагрузки на 1 м 2 площади склада, т/м 2 ;

Sв – площадь, необходимая для взвешивания, сортировки и т. д., м 2 ; Sв = 5. 10 м 2 ;

A3 – доля продукции, подлежащей комплектованию на складе, %;

tкм – число дней нахождения продукции на участке комплектования;

На складах с большим объемом работ зоны экспедиций приемки и отправки товара устраивают отдельно, а с малым объемом работ – вместе. Размер отпускной площадки рассчитывается аналогичным образом. При расчетах следует изначально заложить некоторый излишек площади на участке приемки, так как со временем на складе, как правило, появляется необходимость в более интенсивной обработке поступающей продукции. Минимальная площадь зоны приемки должна размещать такое количество продукции, какое может прибыть в течение нерабочих дней.

Минимальный размер площади приемочной экспедиции

где Qг – годовое поступление продукции, т;

tпэ – число дней, в течение которых продукция будет находиться в приемочной экспедиции;

Kн – коэффициент неравномерности поступления продукции на склад, Kн = 1,2. 1,5;

Минимальная площадь отправочной экспедиции должна позволить выполнять работы по комплектованию и хранению усредненного количества отгрузочных партий. Ее определяют как

где tоэ – число дней, в течение которых продукция будет находиться в отправочной экспедиции.

Размеры проходов и проездов в складских помещениях определяют в зависимости от габаритов хранимой продукции и подъемно-транспортных средств, а также размеров грузооборота. Если ширина рабочего коридора машин, работающих между стеллажами, равна ширине стеллажного оборудования, то площадь проходов и проездов будет равна грузовой площади. Ширина проезда, см,

где B – ширина транспортного средства, см;

C – ширина зазоров между самими транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается равной 15. 20 см).

В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м, ширина боковых проездов (проходов) – от 0,7 до 1,5 м. Высота складских помещений от уровня пола до затяжки ферм или стропил обычно составляет от 3,5 до 5,5 м в многоэтажных строениях и до 18 м – в одноэтажных.

Расчет вспомогательной площади

Потребность в стеллажном оборудовании

где Nт – количество продукции, подлежащей хранению в стеллажах, м 3 ;

где Fс – площадь, используемая под непосредственное складирование груза, м 2 ;

Вместимость оборудования для хранения продукции (ячейки, стеллажи, штабеля и т. п.), т, вычисляется как

где Vоб – геометрический объем соответствующего оборудования, м 3 ;

γ – удельный вес материала или изделия, т/м 3 ;

β – коэффициент заполнения объема (плотность укладки).

Показатели эффективности использования складской площади и объема

Эти показатели позволяют определить, насколько эффективно используется складское пространство при применении конкретных видов складского оборудования.

Коэффициент полезно используемой площади

где Sпол – полезная площадь склада, м 2 ;

где Vпол – часть объема склада, занимаемая оборудованием, на котором хранится продукция, м 3 ;

Sпол – полезная площадь склада, м 2 ;

Vо.с. – общий объем склада, м 3 ;

hскл – высота складского помещения, используемая под хранение продукции, м;

Sо.с. – общая площадь склада, м 2 ;

hо.с. – высота складского помещения, м.

Что такое топология склада. Как спланировать зоны склада

В этой статье, мы постараемся предметно и без «лишней воды» разобрать вопрос зонирования склада. Что такое топология склада — как составить, с чего начать, какие типичные ошибки могут быть. Буду отталкиваться от личного опыта, поскольку этой работой занимался профессионально, разрабатывая топологию, как больших распределительных центров, так и стандартных, небольших складов.

Что такое топология склада

Топология склада, это разделение площади склада на зоны, в соответствии с процессами и расчетной нагрузкой по каждому участку склада.

Все начинается и строится от бизнес-процессов организации с учетом перспективы роста и развития. Топология склада или зонирование склада, это математический расчет каждого участка склада относительно заданной нагрузки и процессам. Ведь целью формирования топологии склада, также является выявление самого узкого места в части нагрузки на склад.

Об этом всегда следует знать заранее, что бы не заблокировать работу склада, как в пиковые нагрузки, так и процессе постепенного наращивания объемов обработки.

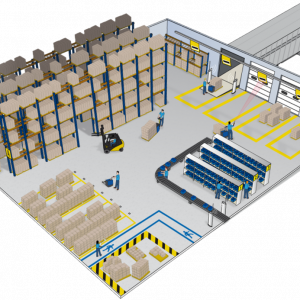

В зависимости от бизнес-процессов, склад разделяют на основные зоны:

Могут быть другие участки склада относительно специфики товара и бизнеса.

Как рассчитать зоны склада

Сначала первое правило. Склад разделяют на две части. Одна часть, это зона хранения и комплектации товара. Вторая часть, это все оставшиеся площади склада. Для чего это нужно такое деление? Идем от общего к деталям.

Есть правило:

Все площади склада должны превышать зону хранения в 2 раза

В этом случае:

Исходя из своего опыта, верно рассчитанные зоны обеспечивают не только безопасную работу, но и увеличивают производительность склада.

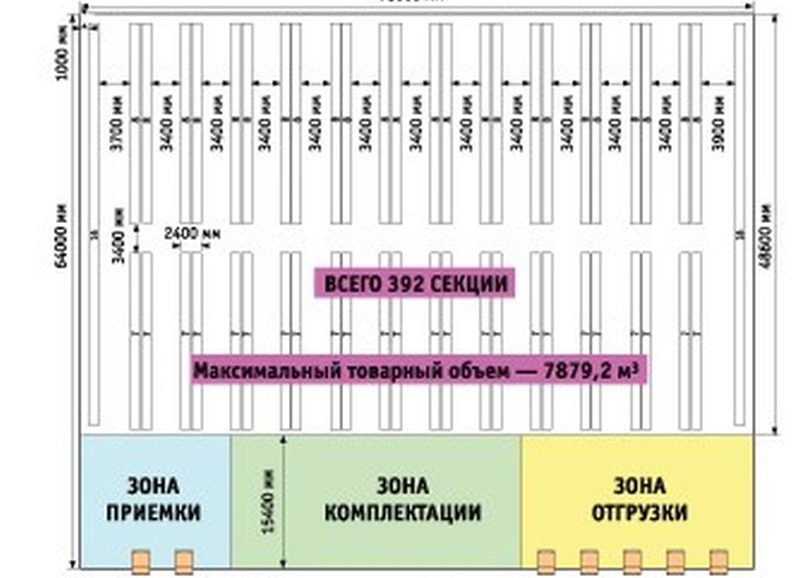

Расчет зоны приемки и отгрузки в топологии склада

Возвращаясь к бизнес-процессам, где будет учтена транспортная составляющая, в зоне приемки и отгрузки будем учитывать количество мест выгрузки/погрузки в паллетах. Возьмем стандарт — евро-паллеты.

Если наш склад работает только с малогабаритным транспортом, где максимальная вместимость в транспортное средство будет 10 паллет, тогда на одни ворота мы рассчитываем площадь занимаемую 10-ю паллетами. Учитываем небольшое пространство между паллетами (10-15 см). Также проезд и место для разворота складской техники, как электро-рохля. Это составит 1,5-2 ее длинны.

Если процессы включают приемку/отгрузку 20-и тонной фуры вместимостью 33 паллета, выделяем соответствующую площадь на одни ворота. Скорее всего, здесь придется эту зону расширять вглубь склада, расставляя паллеты по обеим стороны прохода у ворот. Место для проезда и разворота погрузчика также учитываем.

Исходя из этого, мы получаем площадь зоны приемки, и отгрузки (если зона накопления и зона отгрузки у ворот склада, одно и тоже место).

Зона приемки = Длина стены вдоль всех ворот склада * на глубину зоны расстановки паллет.

Топология склада — как составить: зоны проездов и проходов

По зонам проезда техники, многое зависит от площади склада и количества ворот. Если склад более 5000 кв.м, то часто используют дополнительные места для проезда техники склада по отдельно выделенной полосе движения. Между зоной хранения (например стеллажами) и зоной приемки/отгрузки товара.

Это место называется SHIP DOCK

Данная полоса движения отдельно размечается на полу склада. Ее ширина составляет 3-3,5 ширины погрузчика (штабелера), что бы было место для складской техники, движущейся навстречу, с учетом перевозимого груза.

Обратите внимание, что от стеллажей также отводиться место до участка проезда техники. Это так называемая зона безопасности, что бы сотрудник склада не сразу выскакивал на «проезжую часть» и водитель погрузчика не задел отбойники стеллажей.

Одна из распространенных ошибок большого склада, не включать и не размечать эту зону в топологии склада.

Полоса движения должны иметь буфер не только в сторону мест хранения, но и в сторону мест выгрузки/приемки товара. Этот буфер может быть в районе 1-го метра в ширину, и служить пешеходной зоной для «пеших» сотрудников склада.

Вообще тема безопасности весьма актуальна. В топологии склада необходимо учитывать, рассчитывать всю дорожную карту, для техники и пеших сотрудников склада.

Повторюсь, это и безопасность и производительность.

Топология склада — как составить: зона хранения

Что касается стеллажного хранения, мы будем отталкиваться от площади паллета с некоторым запасом по глубине и краям. А вообще, стеллажные конструкции уже имеют свой стандарт по ширине, глубине и высоте ячейки. Из этого, достаточно просто рассчитать, какую площадь займет один ряд и все ряды стеллажного хранения.

Другой вопрос, — проходы для техники и комплектовщиков между стеллажами.

Все по аналогии.

Многое зависит от специфической техники, но стандартно, ширина прохода между стеллажами 3,4- 3,6 метра. В этой простой схеме (взял с просторов интернета) наглядно показана зона стеллажного хранения с другими участками склада.

По напольному хранению, мы также в расчет берем площадь паллета с запасом по краям по 10-15 см, или площадь места на полу по другим габаритам вашего товара.

Таким же образом, мы планируем другие зоны, как зону брака, возвратов. Зону для хранения поддонов и так далее.

Зонирование технических участков склада

Рабочие места для операторов склада должны быть из расчета от 3,5 до 5 кв.м на человека. Здесь зависит от количества сотрудников на помещение. Рабочее место бригадиров и начальника склада, нужно проектировать так, что бы у них был не только максимально быстрый и удобный доступ к площадкам склада, но и возможность визуального обзора.

Сантехнические узлы и комната приема пищи также важна.

Мне пришлось некоторое время работать на складе, где обедали прямо за рабочим столом, а туалет был на улице. Что бы просто помыть руки, отправлялись в другой корпус. Как понимаете, это не мелочь. Все это влияет на настроение сотрудников и производительность труда.

Отдельным пунктом следует выделить технические зоны склада. Они всегда есть и всегда востребованы. Техника не должна стоять где попало. Это отражается на дисциплине склада. Наши сотрудники не паркуют же свои личные автомобили поперек разметки или тротуара =)) На складе также должен быть выделен участок с соответствующей разметкой.

Это вопрос и сохранности техники.

Важно иметь отдельное место для зарядки батарей техники и ее обслуживания. В идеале это должно быть закрытое помещение, где под замком хранится инструмент и оборудование для обслуживания техники. Иначе, рано или поздно, чего-то не будет хватать. Или этот» кусочек» склада постепенно займут под товар. Это не дело.

Важно учесть все столбы склада. Часто, отсутствие столба на прорисовке склада, по факту планируемое место хранения или место проезда. Из-за этой «мелочи» вся топология не корректна.

Топология склада — как составить, заключение

Несомненно, топология склада формируется не только из потребности, когда сначала считается нагрузка на склад, а от туда выводятся площади по каждой операции. Не редко мы сталкиваемся с тем, что нам нужно перекроить уже существующий склад.

Владение инструментом формирования топологии, мы точно сделаем нашу работу более эффективной.

В уже имеющихся площадях есть свой плюс.

Мы уже хорошо знаем наших поставщиков, товар, объемы по каждой операции. У нас обученный персонал и так далее.

Многим кажется эта работа непосильной и требующая особых навыков. На самом деле, когда мы имеем на руках данные по номенклатуре и объемы, все остальное, действительно дело техники. Когда мы видим наш склад «на бумаге» (вид сверху), мы на многое смотрим другими глазами. Смотрим в прямом и переносном смысле этого слова.

Топология склада, это не так сложно, как может показаться в первом приближении. Вместе с тем, используются вполне конкретные формулы расчета каждой зоны. Я «утяжелять» статью не буду, если интересно, даю ссылку на другой сайт, где эти формулы приведены.

Топология склада — как составить, на чем прорисовать? Графическое начертание топологии склада можно сделать в разных программах. Это может быть AutoCAD, или, при определенных навыках, даже в Excel.

Надеюсь, статья была полезной. Пишите в комментариях, постараюсь ответить на ваши вопросы.