Что такое общий разбег ротора

Большая Энциклопедия Нефти и Газа

Состояние насоса характеризуется величиной осевого разбега ротора в корпусе насоса. Для измерения этой величины сначала с помощью ломика или медной кувалды передвигают ротор по оси в одном, а затем в противоположном направлениях. Причина большого осевого разбега выясняется и устраняется после разборки подшипников, а иногда корпуса и ротора насоса. [4]

В число предремонтных операций по выявлению неисправностей электрических машин входят: измерение сопротивления изоляции обмоток ( для определения степени / ее увлажнения), испытание электрической прочности изоляции, проверка на холостом ходу машины целости подшипников, величины осевого разбега ротора ( якоря), правильности прилегания ( при-тертости) щеток к коллектору и контактным кольцам, величины вибрации, определение величины зазоров между вращающимися и неподвижными частями машины, а также проверка состояния крепежных деталей, плотности посадки подшипниковых щитов на заточках станины и отсутствия повреждений ( трещин, сколов) у отдельных деталей машины. [7]

В число предремонтпых операций по выявлению неисправностей электрических машин входят: измерение сопротивления изоляции обмоток ( с целью определения степени ее увлажнения), испытание электрической прочности изоляции, проверка на холостом ходу машины целости подшипников, величины осевого разбега ротора ( якоря), правильности прилегания ( притертости) щеток к коллектору и контактным кольцам, величины вибрации, определение величины зазоров между вращающимися и неподвижными частями электрической машины, а также проверка состояния крепежных деталей, плотности посадки подшипниковых щитов на заточках станины и отсутствия повреждений ( трещин, сколов и др.) у отдельных частей и деталей машины. [8]

В число предремонтных операций по выявлению неисправностей электрических машин входят: измерение сопротивления изоляции обмоток ( с целью определения степени ее увлажнения); испытание электрической прочности изоляции; проверка на холостом ходу машины целости подшипников, величины осевого разбега ротора ( якоря), вибрации; правильности прилегания ( притертости) щеток к коллектору и контактным кольцам; определение зазоров между вращающимися и неподвижными частями электрической машины, а также проверка состояния крепежных деталей, плотности посадки подшипниковых щитов на заточках станины и отсутствия повреждений ( трещин, сколов и др.) у отдельных частей и деталей машины. [9]

Для измерения применяют призму, которую накладывают на вал, и щуп, которым проверяют зазор, определяющий концентричность вала в корпусе. Разность замеров не должна превышать 0 1 мм. Затем проверяют центровку насоса и электромотора с помощью приспособления, состоящего из двух хомутов, укрепляемых на выверяемых валах, микрометрических винтов осевого и радиального зазора, с помощью которых определяют зазоры в разных положениях валов. Состояние насоса характеризуется величиной осевого разбега ротора в корпусе насоса. Для проверки необходимо передвинуть ротор по оси в одном и противоположном направлении легкими ударами медной кувалды. Для каждого типа насоса эта величина указывается в паспорте агрегата. [11]

Трансформаторные подстанции высочайшего качества

с нами приходит энергия

develop@websor.ru

Осевые колебания асинхронного двигателя

ПОВЫШЕННЫЙ УРОВЕНЬ ВИБРАЦИИ И ШУМ ЭЛЕКТРОДВИГАТЕЛЯ

19. Осевые колебания

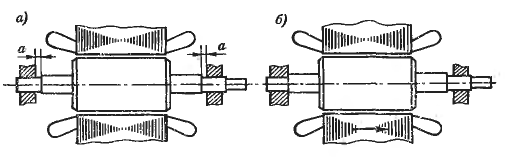

Между наружными кольцами и бортиками крышек у обоих шарикоподшипников (см. рис. 22, а) или у одного из шарикоподшипников (см. рис. 22, б) предусматриваются осевые зазоры 0,5-0,8 мм для возможности смешения подшипников при удлинении вала вследствие нагревания. Бортики крышек ограничивают смешение ротора в первом случае и фиксируют положение одного конца вала (левого) во втором случае и таким образом предохраняют ротор от задевания за неподвижные части электродвигателя. По указанным причинам расстояние между втулками подшипников скольжения делается больше длины вала между шейками на 2-5 мм (рис. 29).

Рис. 29. Расположение статора и ротора: а — при правильной сборке электродвигателя, б — при смещении ротора относительно статора

Смещение ротора вызывается осевыми силами, обусловленными: несовпадением положения магнитопроводов ротора и статора по длине машины, скосом пазов ротора или статора, отклонением линии вала от горизонтального положения, недостатками передачи или соединительной муфты. Если эта сила или сочетание сил имеет периодический характер, то могут возникнуть продольные колебания ротора.

При правильной сборке электродвигателя магнитопроводы ротора и статора занимают одинаковое положение по длине машины (рис. 29, а) и у обоих подшипников образуются торцевые зазоры а. В электродвигателях с подшипниками скольжения можно проверить наличие этих зазоров и приблизительно величину их, если нажать деревянным рычагом на торец вала вращающегося ротора. Ротор легко смещается в сторону нажатия. Если происходит устойчивое смешение ротора в одну сторону, иногда до упора в подшипник (рис. 29, б), при холостом ходе и при нагрузке, а при отключении электродвигателя имеются зазоры у обоих подшипников, то причиной смешения является неправильная сборка электродвигателя. Для устранения этой неисправности при установке статора и подшипниковых стоек на обшей фундаментной плите необходимо передвинуть статор, как указано стрелкой на рис. 29, б, или сместить стойки в противоположном направлении. При щитковых подшипниках необходимо сдвинуть втулки в щитах, если это возможно, или проточить вал, увеличив длину одной шейки (левой на рис. 29, б), а на вторую шейку надеть кольцо для уменьшения осевого зазора. При исправных шарикоподшипниках осевое смешение не наблюдается, неправильная сборка электродвигателя приводит к увеличению нагревания и износа шарикоподшипника, воспринимающего осевую нагрузку. Проверку установки подшипников можно произвести путем измерения соответствующих деталей в разобранном электродвигателе. В случае необходимости можно сместить ротор за счет уменьшения бортика крышки, удерживающей наружное кольцо шарикоподшипника.

Если осевое смещение ротора увеличивается при уменьшении нагрузки и получается наибольшим при отключении электродвигателя от сети, то вероятной причиной этого является отклонение вала от горизонтального положения. В этом случае причиной периодического смешения ротора являются осевая составляющая силы тяжести и осевая сила магнитного притяжения.

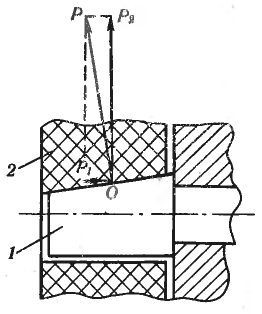

Рис. 30. Осевая сила при изношенном пальце полумуфты

Увеличивающееся осевое смещение ротора при нагрузке электродвигателя может быть вызвано неравномерным износом частей эластичной муфты или недостатками передачи. При непараллельности соприкасающихся частей муфты и оси электродвигателя (рис. 30) давление Р между пальцем 1 муфты и эластичным диском 2 имеет осевую составляющую

Продольные колебания ротора могут нарушить нормальную работу подшипников и щеток, а в некоторых случаях привести к разрушению их, поэтому величина торцевых зазоров не должна превышать рекомендуемые значения. Если в электродвигателе или в передаче при нормальной работе возможно появление неуравновешенных осевых сил (например, вследствие скоса пазов, применения косых зубцов в зубчатых колесах, конических зубчатых или червячных передач), то необходимо выбрать закрепленный шарикоподшипник с учетом этих сил и предусмотреть в подшипнике скольжения увеличенную торцевую поверхность.

Разработка средств измерений для контроля вала ротора турбокомпрессора ТК-34 (стр. 3 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

Этот способ применяют, когда нельзя измерить зазор щупом или когда диаметр шейки вала менее 50 мм. Чаще всего индикаторным приспособлением измеряют зазоры в подшипниках одно или двухопорных валов. Для примера на рис.5 показаны схемы измерений зазоров «на масло» в подшипниках турбокомпрессора.

В этом случае ножка индикатора упирается сверху на конец вал. Для определения зазора вал (или корпус подшипника) перемещают в вертикальной плоскости. Колебание стрелки индикатора будет соответствовать зазору «на масло» в подшипнике. Точность измерения зазора в данном случае невысока 0,03-0,04 мм.

Рис. 1.4. Схема измерения зазора «на масло» в подшипниках турбокомпрессора: 1–индикатор; 2–подшипник турбокомпрессора; 3–рым-болт

Проверка осевого разбега ротора. Разбег измеряют индикатором в крайних положениях ротора при помощи приспособления. Приспособление состоит из планки 1, устанавливаемой на шпильках, служащих для укрепления крышки опорно-упорного подшипника. На планку монтируется индикатор 2, ножка которого упирается в торец ротора. Для осмотра пяты следует отогнуть зуб у замочной шайбы (рис.1.5), отвернуть гайку специальным торцовым ключом, снять замочную шайбу и пяту. После этого следует осмотреть торец подшипника. Если будут обнаружены повреждения, то торец подшипника доводят шабровкой с проверкой по краске. Отпечаток краски по ширине должен быть не менее 5 мм.

Рис. 1.5. – Приспособление для проверки осевого разбега ротора:

Установка нормального разбега ротора осуществляется за счёт изменения глубины выточки пяты или её замены. (Чертёжный размер новой пяты 6,0+0,016 мм.)

Измеренный индикатором зазор не учитывает слой масла между торцами пяты и подшипника, поэтому действительный зазор может оказаться больше на 0,05 мм. Измерение диаметрального зазора в подшипниках производят при помощи приспособления и индикатора или при снятой пяте щупом.

Выводы и постановка задачи

Техническое состояние локомотивов в процессе эксплуатации изменяется. Оно ухудшается вследствие износа деталей и механизмов, нарушения регулировок, ослабления креплений, поломок и других неисправностей.

Анализ неисправностей турбокомпрессора показывает, что эти неисправности оказывают существенное влияние на техническое состояние двигателя и ведут к постепенному износу и потере мощности.

Турбокомпрессоры могут использоваться на двигателях, как с большим, так и с малым рабочим объемом. Турбокомпрессор обеспечивает более высокие параметры дизеля.

Анализ существующей системы контроля показывает что, для более полного исследования влияния отклонения формы и взаимного расположения элементов деталей турбокомпрессора на долговечность его работы, необходимо разработать новые средства измерений.

2 РАЗРАБОТКА ГЕОМЕТРИЧЕСКОЙ МОДЕЛИ ВЛИЯНИЯ ОТКЛОНЕНИЙ РАСПОЛОЖЕНИЯ ЭЛЕМЕНТОВ ДЕТАЛЕЙ ТУРБОКОМПРЕССОРА

Поддержание локомотивов постоянно в исправном состоянии обеспечивается хорошим уходом за ними со стороны локомотивных бригад и эффективной системой технического обслуживания и ремонта. Она включает в себя структуру ремонтного цикла, основные положения и правила ремонта, локомотиворемонтную базу и высококвалифицированные кадры ремонтников. Эти основные составляющие единой системы (организационная структура, производственная база и квалифицированные работники локомотивных депо и ремонтных заводов) обеспечивают своевременную постановку локомотивов на технические обслуживания и ремонты, качественное выполнение осмотра, очистки и ремонта в полном объеме и в установленные сроки и своевременную выдачу под поезда исправных локомотивов в количестве, необходимом для выполнения заданного объема перевозок.

Смазка турбокомпрессора производится от системы смазки двигателя:

- Корпус оси образует центральную часть турбокомпрессора, расположенную между турбиной и компрессором Ось вращается в подшипниках скольжения Моторное масло по каналам проходит между корпусом и подшипниками, а также между подшипниками и осью

В настоящее время появились конструкции, в которых подшипник неподвижен, а ось вращается в масляной ванне. В таких конструкциях масло не только служит для смазки оси, но и охлаждает подшипники с корпусом.

Для уплотнения турбокомпрессора с двух сторон устанавливаются маслоотражательные прокладки и уплотнительные кольца. Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси.

В обычном режиме работы турбокомпрессора давление в турбине и компрессоре больше давления в корпусе оси. Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

Все масляные уплотнения динамического типа, т. е. работают на принципе разности давлений:

- Уплотнительное кольцо вращается с той же скоростью, что и ось. Благодаря имеющимся в нем трем отверстиям создается противодавление маслу Внутренняя часть корпуса оси на уровне кольца имеет сложную герметическую форму для предотвращения просачивания масла к компрессору.

Конструкции подшипников и не зависят от их расположения, но при двухконсольной схеме наиболее широко распространены подшипники скольжения. Преимущества подшипников скольжения по сравнению с подшипниками качения заключаются в меньшем износе (так как при правильной конструкции подшипников легко осуществима их полная гидродинамическая смазка), что предопределяется малыми нагрузками и высокой окружной скоростью, поэтому подшипники скольжения, как правило, более долговечны; кроме того, они невосприимчивы к толчкам и сотрясениям.

В числе недостатков необходимо назвать: больший расход масла из-за нагрева вследствие трения в подшипниках (с этим, как правило, связана необходимость специального охлаждения масла и подвода его к подшипнику под более высоким давлением); необходимость предварительной смазки подшипников после длительного простоя или дополнительной смазки после внезапной остановки при высокой нагрузке (у турбокомпрессоров крупных двигателей), так как из-за нагрева подшипника, расположенного со стороны турбины, от горячего турбинного диска масло в подшипнике перегревается и при определенных условиях коксуется.

К преимуществам подшипников качения относятся: меньшее трение, в особенности при низких частотах вращения, благодаря чему облегчается запуск турбокомпрессора даже при относительно небольшой мощности турбины (двухтактные двигатели); меньший расход масла; меньший нагрев масла; возможность отказа от предварительной смазки.

Как уже указывалось, к подшипникам скольжения масло должно подводиться под давлением. Если для ТК применяется собственная система циркуляции масла, то наряду с преимуществами чистоты масла и меньшего количества трубопроводов требуется наличие специального – приводимого от вала турбины масляного насоса, собственного масляного бака и собственного холодильника масла, что вызывает удорожание конструкции. В связи с этим наддувочные агрегаты с подшипниками скольжения (в том числе и при больших размерах турбокомпрессоров) включаются в систему смазки двигателя, что при надлежащей очистке масла (фильтрации) не имеет отрицательных последствий для подшипников ТК.

Рис. 2.1. Смазка подшипников качения с помощью маслоподающих дисков конструкции «Броун Бовери»

Рис. 2.2. Смазка подшипников качения посредством масляного насоса конструкции «Броун Бовери»

В подшипниках качения используют смазку разбрызгиванием маслом, находящимся в самом турбокомпрессоре. При низких степенях повышения давления и малых размерах компрессора для создания масляного тумана и обеспечения смазки подшипников качения (рис. 2.1) достаточным является погружение маслоподающих дисков в масляную ванну турбокомпрессора; при более высоких степенях повышения давления как со стороны компрессора, так и со стороны турбины применяются приводимые от вала ТК небольшие насосы (рис. 2.2), которые и впрыскивают смазочное масло в подшипники качения; эта мера необходима для отвода теплоты при высоких окружных скоростях подшипников.

Рис. 2.3. Общий вид турбокомпрессора с осевой турбиной и внешним расположением подшипников качения конструкции «Броун Бовери»

Из перечисленных преимуществ и недостатков следует, что турбокомпрессоры с подшипниками скольжения почти всегда выполняются со смазкой, включенной в общую систему смазки двигателя, а турбокомпрессоры с подшипниками качения оснащаются автономной масляной системой.

Турбокомпрессор является составной частью двигателя, который стал результатом многих лет работы по поиску компромисса между увеличением мощности двигателя, уменьшением его веса и уменьшением расхода топлива. Его конструкция увеличивает давление поступающего воздуха к двигателю, используя энергию выхлопных газов, что позволяет расширить характеристики турбокомпрессоров.

В таблице 2.1 приведены характеристики дизеля 10Д100 который оснащен турбокомпрессором ТК-34.

Большая Энциклопедия Нефти и Газа

Разбег ротора или зазора между упорным диском и баббитовой заливкой упорных колодок проверяют во время ремонта дважды: перед его разборкой и после ремонта и окончательной сборки узла. [1]

Разбег ротора регулируют, изменяя толщину установочных шайб или прокладок в подшипники. [2]

После разбега ротора пусковая обмотка отключается и двигатель продолжает работать при пульсирующем магнитном поле основной обмотки. Вспомогательная обмотка, в отличие от пусковой, вместе с конденсатором остается включенной и в рабочем режиме, поэтому двигатель называют конденсаторным. [4]

Величину разбега ротора проверяют с помощью щупа или индикатора, когда соединительные муфты разобраны, а подшипник собран полностью. [7]

Устранение разбега ротора осуществляется изменением толщины установочных колодок или протачиванием баббитового слоя рабочих колодок. Поверхность колодок не должна иметь рисок, трещин и выкрашиваний. Баббитовый слой должен плотно прилегать к телу колодки. Со стороны входа масла каждая колодка может иметь небольшой радиус закругления на кромке. [8]

Устранение разбега ротора выполняется изменением толщины установочных колодок или протачиванием баббитового слоя рабочих колодок. Поверхность колодок не должна иметь рисок, трещин и выкрашиваний. Баббитовый слой должен плотно прилегать к телу колодки. Со стороны входа масла каждая колодка может иметь небольшой радиус закругления на кромке. [10]

Величину разбега ротора проверяют с помощью щупа или индикатора, когда соединительные муфты разобраны, а подшипник собран полностью. [12]

Устранение разбега ротора осуществляется изменением толщины установочных колодок или протачиванием баббитового слоя рабочих колодок. Поверхность колодок не должна иметь рисок, трещин и выкрашиваний. Баббитовый слой должен плотно прилегать к телу колодки. Со стороны входа масла каждая колодка может иметь небольшой радиус закругления на кромке. [13]

По мере разбега ротора частота токов в нем уменьшается и вместе с тем уменьшается влияние индуктивного сопротивления на распределение токов. При номинальной скорости частота токов ротора имеет значение порядка 1 Гц; в этих условиях индуктивные сопротивления рассеяния весьма малы и распределение токов между клетками ротора определяется отношением активных сопротивлений клеток. [14]

При проверке разбега ротора в упорном подшипнике комбинированного типа его консольную часть следует поддерживать на кране тонким тросом. [15]

Большая Энциклопедия Нефти и Газа

Состояние насоса характеризуется величиной осевого разбега ротора в корпусе насоса. Для измерения этой величины сначала с помощью ломика или медной кувалды передвигают ротор по оси в одном, а затем в противоположном направлениях. Причина большого осевого разбега выясняется и устраняется после разборки подшипников, а иногда корпуса и ротора насоса. [46]

С помощью индикатора несколько раз проверяют осевой разбег ротора в упорном подшипнике путем перемещения ротора до упора. [51]

С помощью индикатора несколько раз проверяется осевой разбег ротора в упорном подшипнике путем перемещения ротора до упора в упорные колодки. [53]

При ремонте двигателей, у которых осевой разбег ротора предусмотрен конструкцией, нельзя его устранить, так как это вызовет заклинивание подшипников при нагреве двигателя. [55]

При ремонте двигателей, у которых осевой разбег ротора предусмотрен конструкцией, нельзя устранять его, так как это вызовет заклинивание подшипников при нагреве двигателя. [56]

При установке сопел необходимо учитывать наличие осевого разбега ротора между установочными и рабочими колодками в упорном подшипнике. Для измерения зазора между соплом и диском ротор нужно отжать до упора в сторону устанавливаемого сопла. Действие реле, там где это возможно, проверяют на остановленном агрегате либо смещением сопла в сторону диска, либо с помощью миллиметровой пластинки, закладываемой между соплом и диском. [60]