Что такое окислительное обессеривание

Нефть без серы – это реальность

Технологии сероочистки сложны и капиталоемки, поэтому высокосернистая нефть продается со скидкой по отношению к малосернистым сортам. Соответственно, от содержания серы в нефти зависят цены на нефтепродукты и с каждым годом требования к ее количеству в топливе ужесточаются. Например, принятый в Европе стандарт Евро-5 ограничивает содержание серы в дизельном топливе уровнем 0,001%.

Страшное слово – коррозия

Наличие серы в нефтяных фракциях, особенно в активной форме, негативно сказывается на их эксплуатационных свойствах, что в дальнейшем приводит к следующим последствиям: повышенное смолообразование, снижение уровня стабильности, ухудшение детонационной стойкости топлив, интенсивное, образование нагаров, значительное увеличение коррозии двигателей и др.

Серосодержащие соединения неравномерно распределяются по фракциям нефти, и, как правило, их концентрация увеличивается с повышением температуры кипения. Наиболее часто сера в нефтепродуктах встречается в следующих формах:

Активная сера (наиболее агрессивная):

Выбор метода удаления сернистых соединений из нефти и ее фракций в основном определяется технологической и экономической эффективностью, а также отсутствием нежелательных побочных процессов и доступностью реагентов. Существующие технологии обессеривания принципиально можно разделить на два направления: очистка сырой нефти (зона первичных процессов) и очистка нефтяных фракций (зона переработки). Отсутствие универсальной технологии обессеривания говорит о недостатках и разобщенности современных методов. Хотя ниже будут подробнее рассмотрены технологии, основанные на адсорбции, которые можно считать наиболее универсальными для применения в случае как сырой нефти, так и ее фракций и нефтепродуктов.

Технологии зоны переработки при их высокой производительности и эффективности отличает высокая капиталоемкость, энергоемкость, жесткие режимы и связанная с этим высокая категория опасности установок и объектов, а также невозможность очистки от серы с помощью этих технологий сырой нефти.

Технологии зоны первичных процессов применяются в основном для очистки и подготовки к транспорту сырой нефти и газоконденсатов.

С целью дезодорирующей очистки тяжелой нефти могут найти применение нейтрализаторы, которые в небольших количествах добавляются в сырье (сырую нефть) и селективно реагируют с сероводородом и меркаптанами. При добавлении нейтрализаторов начинается интенсивное взаимодействие с меркаптанами, в результате чего образуются нетоксичные инертные соединения (недостаток: активная нефть переходит в пассивную, но не извлекается, следовательно, нужна дополнительная стадия извлечения).

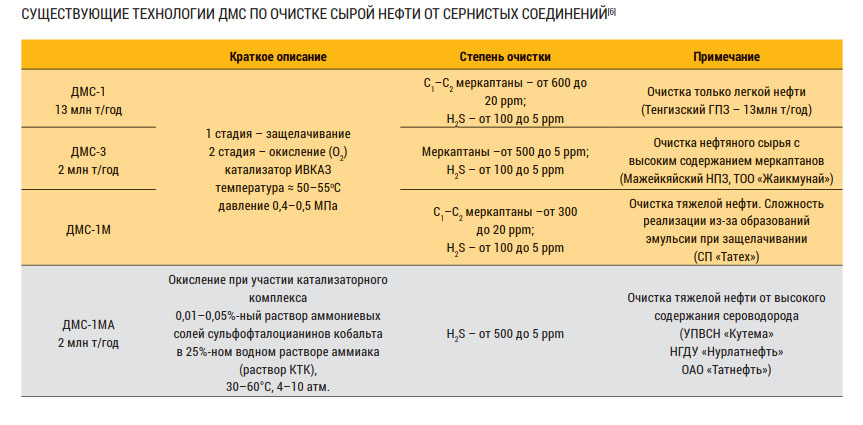

Наиболее эффективной и промышленно освоенной технологией удаления сероводорода и низкомолекулярных меркаптанов, главным образом, из сырой нефти и газоконденсатов признаны процессы жидкофазной окислительной демеркаптанизации. Данный способ сероочистки был успешно применен на установках серии ДМС, разработанных в ОАО «ВНИИУС» [6] (см. «Существующие технологии ДМС по очистке сырой нефти от сернистых соединений»).

Таблица иллюстрирует ряд технологий, которые имеют на наш общие недостатки:

Логичным будет предположение о возможности успешного комбинирования двух технологий (окисление + адсорбция) или же проектирование самостоятельной технологии очистки сырой нефти и ее фракций, основанной на адсорбции.

Адсорбция: «Мне не нужны помощники»

Возможность использования адсорбции как самостоятельного метода очистки или в качестве заключительной стадии сероочистки нефти или ее фракций является весьма привлекательной, так как данная технология позволяет удалить даже остаточное содержание (следы) сернистых соединений. Помимо этого, к достоинствам данного метода можно отнести следующие:

· низкий уровень капитальных затрат;

· возможность организовывать процесс при значительно более мягких условиях;

Оптимальным вариантом реализации процесса является селективная адсорбционная очистка на цеолитах, силикагеле, оксиде алюминия или оксиде цинка, проводимая при атмосферном давлении и умеренной температуре.

Так, авторы патента [9] проводили очистку дизельной фракции адсорбцией на чистом силикагеле и окиси алюминия в центробежном поле на роторном аппарате. Но главным недостатком описанного метода является периодичность процесса за счет выгрузки адсорбента.

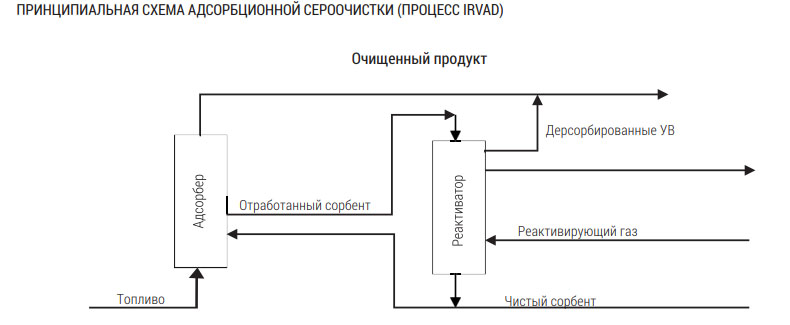

В технологии IRVAD используется сорбент на основе оксида алюминия. Для увеличения емкости адсорбента его обрабатывают неорганическими промотерами, тем самым увеличивая его селективность. Процесс проводится при низком давлении, но температуре порядка 240°С. По завершении процесса регенерация сорбента осуществляется гидрированием.

Немалый интерес в области адсорбционной сероочистки нефти представляет технология «умных микроконтейнеров» (УМК). В результате многолетних исследований, проводимых под руководством профессора Виктора Васильевича Ерохина и профессора Глеба Борисовича Сухорукова, были созданы предпосылки для исследовательских и опытно-конструкторских работ по применению данных принципиальных решений в технологиях обессеривания и деметаллизации, наряду с рядом других весьма перспективных направлений. Трансфером технологий в нефтегазовую отрасль, нефтегазохимию и химию, разработками технологий и созданием инновационных установок с 2016 года активно занимается Межотраслевой экспертно-аналитический центр Союза нефтегазопромышленников России.

Насколько сообразительны умные микроконтейнеры?

Свойства УМК, принцип работы и перспективные направления использования подробно уже были описаны в многочисленных публикациях.

Создание специального УМК, предназначенного непосредственно для обессеривания нефти или нефтяных фракций, происходит путем формирования капсулы из соответствующего адсорбента, в структуру которой внедряется ферромагнитная частица. Это дает возможность эффективно управлять процессом – осуществлять адресную доставку УМК с последующим управляемым выведением. Использование адсорбирующих УМК непосредственно в потоке позволяет обеспечивать огромную площадь поверхности контакта фаз активных компонентов с очищаемой средой (и, соответственно, высокую эффективность работы адсорбентов). Также одним из элементов управляемости процесса является возможность применять перемешивающее оборудование, оснащенное магнитными мешалками, обеспечивающими оптимальное равномерное распределение УМК в жидкой фазе, что повышает эффективность работы адсорбента.

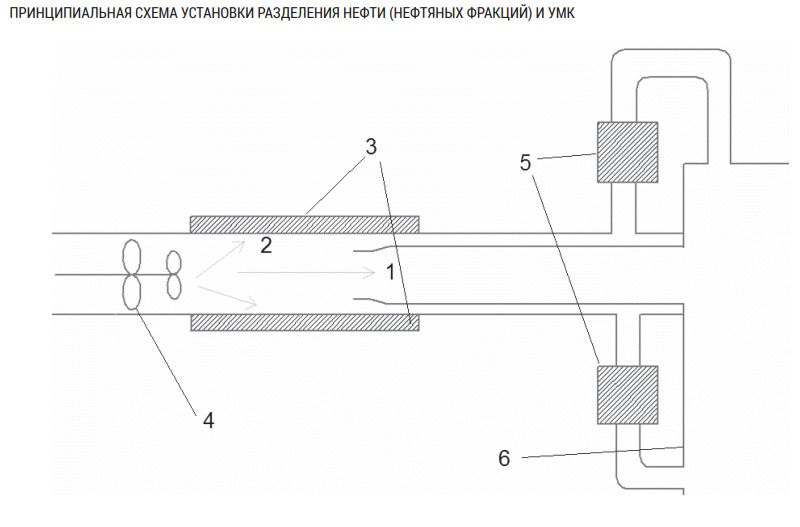

Выделение УМК может проходить в две стадии (см. «Принципиальная схема установки разделения нефти (нефтяных фракций) и УМК»).

Первая стадия выделения необходима для удаления основной части отработанных УМК. Для осуществления данного процесса применяется магнитный сепаратор Алиевой-Замрий (САЗ), по принципу действия напоминающий стандартный гидроциклон, который встроен в трубу, отводящую продукт из адсорбера.

Принципиальное отличие заключается в контролируемом процессе сепарации частиц твердой фазы во вращающемся потоке жидкости за счет электромагнитных волн, исходящих от магнита 3, расположенного на внешней стороне трубы. Это обеспечивает сбор УМК у стенок продуктового трубопровода, и благодаря достаточной скорости процесса создается два потока; 1 – целевой очищенный поток, 2 – поток с концентрированным содержанием УМК. Такая технология разделения дает возможность осуществлять процесс вывода и замены адсорбента непрерывно.

Для минимизации потерь углеводородного сырья в качестве заключительной стадии используются магнитные фильтры 5. Принцип их действия максимально прост: магнитный фильтр на основе постоянных магнитов удаляет все ферромагнитные и парамагнитные частицы размером до 1 мкм. Кроме того, удаляются немагнитные частицы, связанные с ферромагнитными. При самоочистке фильтра входной и выходной клапан закрываются, а магнитная система извлекается из нержавеющих трубных корпусов. Затем открывается шламовый клапан, и накопленный шлам сливается вместе с 4–5 литрами рабочей жидкости. Преимущества: практически отсутствуют энергозатраты (только потребление системы управления), заполненный магнитный фильтр не блокирует поток и не вызывает скачков давления.

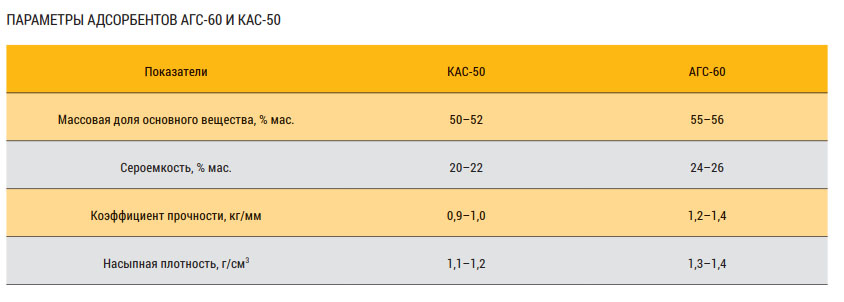

Для формирования основных адсорбционных свойств контейнера, были проанализированы характеристики различных адсорбентов, успешно применяемых при сероочистке.

Наибольший интерес представляет продукт фирмы ОЛКАТ со следующими параметрами [12] (см. «Параметры адсорбентов АГС-60 и КАС-50»).

Достоинства адсорбентов АГС-60 и КАС-50:

Предполагаемые условия процесса: исходя из того, что адсорбция является экзотермическим процессом, эффективность которого будет повышаться с понижением температуры, логично предположить низкотемпературный процесс в диапазоне (40–100°С). Помимо этого, на процесс адсорбции благоприятно влияет повышение давления, однако это увеличение не беспредельно. Вполне возможен вариант проведения процесса при атмосферном давлении.

Технологическая схема очистки нефти

Для селективной очистки нефтяного сырья первичной зоны и зоны переработки от сернистых соединений была предположена схема, суть которой заключается в управляемом процессе адсорбции на сорбентах типа КАС-50 («Принципиальная технологическая схема очистки нефти от сернистых соединений при помощи УМК»).

Из емкости 1 нефть перекачивается насосом 2 в каскад адсорберов непрерывного действия (4, 6, 7) с суспендированным в объеме жидкой фазы адсорбентом (УМК). Эффективность процесса повышается путем интенсивного перемешивания очищаемой нефти магнитными мешалками, за счет движения твердых ферромагнитных частиц в жидкой фазе в электромагнитном поле. После использования каждого адсорбера очищенный от сернистых соединений поток отправляется на узел разделения от УМК в магнитный сепаратор (САЗ) и магнитный фильтр (МФ), принцип действия которых подробно описан выше.

Оба потока, отходящие от МС и МФ, отправляются в следующий адсорбер 6, для извлечения остаточной серы, который по принципу действия аналогичен предыдущему. После прохождения контроля качества сырья процесс останавливается. Далее продукт перекачивается в товарную емкость 13, а УМК отправляется на регенерацию (данный процесс в схеме не отражен).

По нашим предположениям, идея адсорбционной сероочистки нефти и ее фракций при помощи УМК является весьма перспективным направлением в мире нефтепереработки, которое обладает несомненными, на наш взгляд, достоинствами:

Что касается преимуществ технологии, приобретаемых в результате использования УМК, то, опираясь на их свойства, наш процесс приобретает новые и весьма неожиданные плюсы для технологической реализации адсорбции в привычном ее понимании. Управляемость процесса позволяет нам осуществлять адресную доставку УМК и их запрограммированное выведение из системы за счет встроенных в капсулу ферромагнитных частиц. Помимо этого, благодаря такой конструкции объекта мы способны организовать равномерное распределение адсорбента в жидкой фазе сырья за счет интенсивного магнитного перемешивания. Также на основе этой особенности минимизируется проскок адсорбента через систему разделения благодаря магнитному сепаратору и магнитному фильтру.

Таким образом, данная технология представляет собой весьма эффективную альтернативу существующим способам сероочистки нефти и нефтяных фракций и достойна технической реализации.

При наличии заинтересованного индустриального партнера и с применением государственных инструментов поддержки, таких как, например, субсидии на компенсацию части затрат на проведение научно-исследовательских и опытно-конструкторских работ, понесенных в рамках реализации комплексных инвестиционных проектов, и субсидии на выпуск пилотных партий оборудования (инструменты, реализуемые Минпромторгом), разработка технологии и создание установок являются высокоперспективными и вполне реализуемыми в ближайшем будущем.

Ранние стадии исследований осуществляет МЭАЦ СНГПР, постепенно привлекая всех заинтересованных участников.

Разработанная в результате пионерная инновационная технология даст революционный прорыв на направлении, в котором давно и очень заинтересованы как добывающие, перерабатывающие предприятия, так и государство в целом, при весьма высоком экспортном потенциале технологии и оборудования.

Автор: ГЕНАДИЙ ШМАЛЬ, Президент Союза Нефтегазопромышленников России, АНАТОЛИЙ ЗАМРИЙ, Исполнительный директор МЭАЦ СНГПР НАТАЛЬЯ ВИКТОРОВА, Старший советник МЭАЦ СНГПР, ЛЕЙЛЯ АЛИЕВА, Аналитик МЭАЦ СНГПР

Очистка нефти и тяжелых нефтяных остатков от серы (гидрообессеривание)

Назначение

Переработка сырой нефти в конечные продукты требует обессеривания нефти. Технические требования к топливу, регулирующие транспортировку топлива, с годами становятся все более жесткими в отношении содержания серы. Многие нефтехимические продукты также производятся почти без содержания серы. Удаление серы из нефти является одним из основных требований на большинстве нефтеперерабатывающих заводов, и цена (и стоимость переработки) сырой нефти зависит от содержания в ней серы.

Распределение серы в нефти

Концентрация и природа серосодержащих соединений изменяются в диапазоне кипения конкретной фракции. Количество серы во фракции увеличивается с увеличением диапазона кипения, причем наиболее тяжелая фракция содержит наибольшее количество серы.

Сернистые соединения становятся более трудно извлекаемыми с увеличением температуры кипения, поскольку доминирующий класс соединений изменяется от тиолов, сульфидов и тиофена в нафте до замещенных бензотиофеновых соединений в дистиллятных фракциях.

В вакуумном газойле и гудроне сера содержится в основном в соединениях семейства дибензотиофенов. Химическая природа серы имеет непосредственное отношение к ее удалению. Обессеривание соединений, содержащих алифатическую серу, т. е. тиолы и сульфиды, происходит легче, чем из соединений, содержащих ароматическую серу, т. е. тиофены.

Распределение соединений серы в диапазоне перегонки сырой нефти с общим содержанием серы 1,2%

| Диапазон кипения (°C) | Содержание серы (%) | Распределение серы (%) | |||

| Тиолы | Сульфиды | Тиофены | Другое | ||

| 70–180 (нафта) | 0,02 | 50 | 50 | следы | – |

| 160–240 (керосин) | 0,2 | 25 | 25 | 35 | 15 |

| 230–350 (дистилляты) | 0,9 | 15 | 15 | 35 | 35 |

| 350–550 (вак. газойль) | 1,80 | 5 | 5 | 30 | 60 |

| >550 (гудрон) | 2,9 | следы | следы | 10 | 90 |

Физические свойства серосодержащих соединений

| Соединение | Нормальная Т кипения (°C) | Т плавления (°C) | Плотность 20 °C (кг/м3) |

| 1-этантиол (этилмеркаптан) | 35 | −144,4 | 839,1 |

| Диметилсульфид | 37,3 | −98,3 | 848,3 |

| 1-пропантиол (пропилмеркаптан) | 67 | −113,3 | 841,1 |

| Тиофен | 84,2 | −38,2 | 1064,9 |

| Диэтилсульфид | 92,1 | −103,8 | 836,2 |

| 1-бутантиол (бутилмеркаптан) | 98,4 | −115,7 | 833,7 |

| Диметилдисульфид | 109,7 | −84,7 | 1062,5 |

| Тетрагидротиофен (тиолан) | 121,1 | −96,2 | 998,7 |

| Дипропилсульфид | 142,4 | −102,5 | 837,7 |

| Тиофенол | 168,7 | −14,8 | 1076,6 |

| Дибутилсульфид | 185 | −79,7 | 838,6 |

| Бензотиофен (тионафтен) | 221 | 32 | 1148,4 |

| Дибутилдисульфид | 226 | − | 938,3 |

| Дибензотиофен | 332 | 99 | − |

Гидрообессеривание в сочетании с технологиями удаления углерода, такими как коксование и каталитический крекинг (FCC), являются основными технологиями, промышленно используемыми для обессеривания тяжелых остатков. Хотя эти технологии вполне способны обессерить тяжелые остатки, их выбросы углерода весьма существенны.

Все эти технологии, включая производство водорода, необходимого для установок гидрообессеривания, представляют из себя высокотемпературную переработку. Стоимость переработки (финансовая и экологическая) возрастает по мере переработки более тяжелых и богатых серой сырых нефтей. Поэтому представляют интерес альтернативные пути обессеривания.

Методы обессеривания

Обсуждаемые методы обессеривания, включая их вариации:

Лишь немногие из этих методов являются жизнеспособными и/или эффективными для обессеривания тяжелых остатков. Это связано со свойствами тяжелой нефти, такими как высокое содержание серы, высокая вязкость, высокая температура кипения и сложная природа соединений серы.

Наиболее вероятным подходом, ведущим к прорыву в обессеривании тяжелых остатков, является автоокисление с последующим термическим разложением окисленных тяжелых остатков. Существуют также возможности для синергического использования автоокисления в сочетании с биообессериванием и гидрообессериванием.

Технология гидрообессеривания

Гидрообессеривание является наиболее часто используемым методом в нефтяной промышленности для снижения содержания серы в сырой нефти. В большинстве случаев она осуществляется путем совместной подачи сырья и водорода в реактор с неподвижным слоем, заполненный соответствующим катализатором.

Выбор катализатора

Стандартными катализаторами гидрообессеривания являются никель-молебденовые и кобальт-молибденовые катализаторы, нанесенные на оксид алюминия, но есть еще много доступных типов. В процессе гидрообессеривания сера в сероорганических соединениях преобразуется в Н2Ѕ.

Выбор одного типа катализатора по сравнению с другим зависит от применения. Вообще говоря, Ni-Mo-катализаторы лучше применять в гидрировании, а Co-Mo-катализаторы лучше для гидрогенолиза. Таким образом, Co-Mo-катализаторы предпочтительны для гидрообессеривания потоков ненасыщенных углеводородов, например, для продуктов каталитического крекинга, в то время как Ni-Mo-катализаторы предпочтительны для фракций, требующих экстремального гидрирования.

Следовательно, катализаторы Ni-Mo более эффективны для гидрообессеривания от сложных соединений серы, таких как например 4,6-диметилдибензотиофен. Когда поток водорода не ограничен, но время контакта ограничено, как это часто бывает в проточных реакторах, предпочтительны Ni-Mo-катализаторы, в то время как Co-Mo-катализаторы иногда более эффективны в реакторах периодического действия. Рабочие условия процесса гидрообессеривания обычно находятся в пределах температур от 200 до 425 °С и давлении от 1 до 18 МПа, причем конкретные условия зависят от требуемой степени обессеривания и природы сернистых соединений в сырье.

Технологическая схема

Предварительный подогрев сырья

Сырье поступает в печь нагрева, куда также подается водяной пар (для предотвращения процесса закоксовывания), где нагревается до температуры ниже 371 C.

«Защитный» реактор

Подогретый циркулирующий водород смешивается с сырьем и вместе они вводятся в защитный обеззоливающий реактор который содержит катализатор гидрирования подобный катализатору в основном реакторе, но обычно дешевле. Катализатор должен иметь широкие поры в своей структуре, чтобы избежать их закупоривания и, как следствие, потери активности из-за осаждения металлов.

В реакторе металлоорганические соединения гидрируются, а металлы осаждаются. Соли из нефтяных электродегидраторов также удаляются здесь. Из-за быстрой деактивации этого катализатора, как правило, используют два реактора и катализатор меняется в одном из них, в то время как другой реактор работает. Катализатор в системе защитного реактора составляет 8% от общего количества катализатора, используемого в процессе. Реакции обессеривания, деазотирования и гидродеметаллизации требуют жестких рабочих условий. Обычно используют 3-4 реактора с различными комбинациями катализаторов для достижения заданных целей. На некоторых производствах есть положение о замене катализатора в защитном реакторе на рабочем режиме.

Реакторы обессеривания и деазотирования

Поток, выходящий из защитного реактора, охлаждается путем «квенчинга» холодным циркулирующим водородом для предотвращения дальнейших реакций крекинга и вводится и в первый из трех реакторов с неподвижным слоем. В реакторах протекают основные реакции гидродеметаллизации, гидрообессеривания, деазотирования и гидрирования ароматических соединений.

Фракционирование

Технологическая схема также содержит сепараторы высокого и низкого давления, рециркулирущий поток водорода и блок аминовой очистки. Жидкий поток из сепараторов направляют на фракционирование для получения нафты, дизельного топлива и низкоуглеродистого остатка – мазута (НСО).

Материальный баланс

Материальный баланс типичной установки гидрообессеривания мазута, а также распределение серы в сырье и продуктах установки представлены в таблицах.

| Сырье | % мас. |

| Атмосферный остаток (мазут) | 1,000 |

| Водород | 0,016 |

| Итого | 1,016 |

| Продукты | |

| Кислые газы | 0,038 |

| Сухой газ (С1-С4) | 0,02 |

| Нафта | 0,027 |

| Дизель | 0,186 |

| НСО | 0,745 |

| Итого | 1,016 |

Распределение серы в сырье и продуктах установки

Способ окислительного обессеривания и катализатор для окислительного обессеривания вакуумного газойля

Владельцы патента RU 2691744:

Изобретение относится к области нефтепереработки, в частности к методам безводородного снижения содержания серы в вакуумном газойле, а также к составу катализатора для проведения реакции окисления сернистых соединений, содержащихся в вакуумном газойле. Заявлен катализатор для окислительного обессеривания вакуумного газойля следующего состава (масс. %): концентрированная муравьиная кислота 80±5, вода 13±5, соединение, содержащее молибден, или вольфрам, или ванадий 4±1, Неонол АФ 9-6 или N-оксид амина 2±0,5, тетрабутиламмоний бромид или тетраоктиламмоний бромид 1±0,1. Техническим результатом заявляемой группы изобретений является высокая степень удаления серы из вакуумного газойля с высокой селективностью, позволяющей минимизировать негативное воздействие на углеводородный состав сырья. 2 н. и 5 з.п. ф-лы, 13 пр.

Изобретение относится к области нефтепереработки, в частности, к методам безводородного снижения содержания серы в вакуумном газойле, а также к составу катализатора для проведения реакции окисления сернистых соединений, содержащихся в вакуумном газойле. Изобретение может быть использовано в нефтяной и нефтеперерабатывающей промышленности.

Для удаления сернистых соединений из вакуумного газойля традиционно используются методы, связанные с применением водорода (гидроочистка, гидрокрекинг). Этот процесс является ключевым для дальнейшей переработки вакуумного газойля с получением ценных продуктов (таких как моторные топлива, соответствующие современным экологическим стандартам) (RU 2666733, опубликовано 12.09.2018, кл. B01J 23/882, B01J 21/12, B01J 29/06, B01J 37/04, B01J 37/08, C10G 45/08, C10G 45/12; RU 2663901, опубликовано 13.08.2018, кл. B01J 37/00, B01J 21/02, B01J 21/12, B01J 35/04; RU 2616601, опубликовано 18.04.2017, кл. B01J 27/19, B01J 27/186, B01J 27/182, B01J 37/08, B01J 37/04, B01J 37/02). Однако такие процессы требуют жестких условий проведения процесса и наличия водорода, что обуславливает с одной стороны высокие капитальные затраты, а с другой ограничивает их широкое применение на небольших нефтеперерабатывающих предприятиях.

Из уровня техники известны окислительные композиции, состоящие из соли переходного металла и кетона, которые позволяют окислять сернистые соединения в светлых нефтяных дистиллятах (RU 2235112, опубликовано 27.08.2004, кл. C10G 27/10, C10G 27/12, C10G 29/24). Однако, сернистые соединения в вакуумном газойле представляют собой гетероароматические серосодержащие соединения, которые намного сложнее подвергаются окислению и не будут полностью окисляться в присутствии указанных катализаторов. Поэтому использование данных композиций ограничено только светлыми нефтяными фракциями (бензиновой и дизельной).

Из уровня техники известны каталитические системы, содержащие в своем составе соединения молибдена, вольфрама и ванадия с использованием пероксида водорода в качестве окислителя для проведения окислительного обессеривания сланцевой нефти (RU 2619946, опубликовано 22.05.2017, кл. C10G 1/00). Однако в данном патенте предлагается предварительно разбавлять сырье, что требует большого расхода экстрагента, а также ведет к неизбежным его потерям при регенерации. Важно отметить, что использование таких сильных кислот как серная и трифторуксусная, предложенные в работе плохо применимы для обессеривания вакуумного газойля, содержащего в своем составе полиароматические соединения, которые легко подвергаются окислению в присутствии сильных кислот, что неизбежно ведет к протеканию побочных реакций и нецелевому расходу окислителя.

Технической проблемой, решаемой заявляемой группой изобретений является разработка состава катализатора для обессеривания вакуумного газойля, а также способа обессеривания вакуумного газойля, позволяющего достигать снижения содержания серы более чем на 80 масс. %.

Техническим результатом заявляемой группы изобретений является высокая степень удаления серы из вакуумного газойля с высокой селективностью, позволяющей минимизировать негативное воздействие на углеводородный состав сырья и избежать повышенного расхода окислителя.

Техническая проблема решается катализатором для окислительного обессеривания вакуумного газойля, который включает следующие компоненты (масс. %):

Концентрированная муравьиная кислота 80±5

Соединение, содержащее молибден или вольфрам или ванадий 4±1

Неонол АФ 9-6 или N-оксид амина 2±0,5

Тетрабутиламмоний бромид или тетраоктиламмоний бромид 1±0,1

Соединением, содержащим молибден может быть молибдат аммония, молибдат натрия, парамолибдат аммония, парамолибдат натрия.

Соединением, содержащим вольфрам может быть вольфрамат аммония, вольфрамат натрия, паравольфрамат аммония, паравольфрамат натрия.

Соединением, содержащим ванадий может быть сульфат ванадила, ацетилацетонат ванадила, нитрат ванадила.

Данный состав катализатора позволяет получать активные пероксокомплексы в присутствии пероксида водорода, а также надкислоты в виде надмуравьиной кислоты. Добавление в систему поверхностно-активного вещества в виде Неонол АФ 9-6 или N-оксида амина позволяет улучшить эмульгирование смеси катализатора и пероксида водорода в среде вакуумного газойля, а добавление тетрабутиламмоний бромида или тетраоксиламмоний бромида в качестве межфазного переносчика позволяет уменьшить межфазные ограничения и увеличить скорость реакции.

Также проблема решается способом окислительного обессеривания вакуумного газойля, который включает предварительный нагрев сырья до температуры 40°С±5°С с последующим ступенчатым нагревом сырья до 80°С±5°С, окисление полученной смеси пероксидом водорода с концентрацией 20-37 масс. % в присутствии катализатора, в состав которого входят:

— концентрированная муравьиная кислота,

— соединение, содержащее молибден, вольфрам или ванадий,

— межфазный переносчик в качестве которого используют тетрабутиламмоний бромид или тетраоктиламмоний бромид,

— поверхностно-активное вещество, растворимое и устойчивое в катализаторе, в качестве которого используют Неонол АФ 9-6 или N-оксид амина.

Предпочтительно в качестве поверхностно-активного вещества, растворимого и устойчивого в катализаторе используют Неонол АФ 9-6 или N-оксид амина.

Для проведения реакции окисления берут компоненты в следующих массовых соотношениях:

катализатор : сера в вакуумном газойле = 1:6 до 1:20

пероксид водорода : сера в вакуумном газойле = 6:1 до 20:1

при этом предварительно в раствор пероксида водорода добавляют катализатор, смесь перемешивают со скоростью не менее 600 об/мин до образования гомогенной смеси и затем полученную смесь добавляют в предварительно нагретый до жидкого состояния вакуумный газойль. Полученную смесь перемешивают при заданной температуре (минимальная температура при которой вакуумный газойль переходит в жидкое состояние) в течение 1 часа ±10 мин, затем при температуре 60°С±10°С в течение еще 1 часа ±10 мин и далее 4 часа ±10 мин при температуре 80°С±5°С. По окончании реакции смесь нагревают до 100°С±5°С и добавляют экстрагент N-метилпирролидон или диметилформамид (в объемном соотношении сырье : экстрагент 1:1), перемешивают 5-10 мин при температуре 100°С±5°С и отделяют экстрагент с получением очищенного вакуумного газойля.

Скорость ступенчатого нагрева устанавливают не более 10°С в минуту.

Нагревают способом, обеспечивающим равномерный нагрев со скоростью не более 10°С в минуту всей реакционной массы, а именно с использованием рубашки с водяным нагревом, подключенным к термостату.

Ниже представлено более подробное описание заявляемого изобретения. Настоящее изобретение может подвергаться различным изменениям и модификациям, понятным специалисту на основе прочтения данного описания. Такие изменения не ограничивают объем притязаний.

Способ окислительного обессеривания вакуумного газойля включает следующие основные этапы:

1) Предварительный нагрев вакуумного газойля до жидкого состояния;

2) Окисление полученной смеси пероксидом водорода в присутствии катализатора;

3) Удаление продуктов окисления путем экстракции при повышенной температуре органическими растворителями.

На первом этапе предварительно подогревают вакуумный газойль до температуры, необходимой для перехода вакуумного газойля в жидкое состояние. При этом подогрев можно осуществлять на водяной бане или в реакторе с термостатируемой рубашкой.

На втором этапе проводят окисление серосодержащих компонентов вакуумного газойля пероксидом водорода в присутствии катализатора. Пероксид водорода используют в концентрации 20-37 масс. %. Предварительно катализатор добавляют в навеску пероксида водорода и смесь перемешивают до образования гомогенной смеси. Полученную смесь добавляют к исходному сырью. Компоненты для проведения реакции окисления берут в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6 до 1:20

пероксид водорода : сера в вакуумном газойле = 6:1 до 20:1

Причем проведение реакции окисления осуществляют при постоянном перемешивании смеси со скоростью не менее 600 об/мин в течение 6±1 ч., а температуру смеси поднимают ступенчато до 80°С±5°С для минимизирования разложения пероксида водорода.

На третьем этапе смесь нагревали до 100°С±5°С и добавляли экстрагент N-метилпирролидон или диметилформамид (в объемном соотношении сырье : экстрагент 1:1), перемешивали 5-10 мин при температуре 100°С±5°С и сепарировали экстрагент с получением очищенного вакуумного газойля.

Содержание серы в исходном вакуумном газойле в массовых долях заранее определено любым известным из уровня техники методом (методом, основанным на окислении серы и анализе полученных оксидов; методом, основанным на восстановлении серы до сернистого водорода; спектральным методом и др.).

На третьем этапе проводят экстракцию полученных продуктов окисления сероорганических соединений органическими растворителями, такими как ацетонитрил, диметилформамид, N-метилпирролидон. При этом экстракцию проводят при температуре 100°С±5°С.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 80

Молибдат аммония 4

Тетрабутиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6

пероксид водорода : сера в вакуумном газойле = 20:1

Полученную смесь перемешивали при температуре 40°С в течение 1 часа, затем при температуре 60°С в течение еще 1 часа и далее 4 часа при температуре 80°С.

По окончании реакции смесь нагревали до 100°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 5 мин при температуре 100°С и сепарировали экстрагент. Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 2600 ppm, что соответствует степени удаления серы 82%.

Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 80

Вольфрамат аммония 4

Тетрабутиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6

пероксид водорода : сера в вакуумном газойле = 20:1

Полученную смесь перемешивали при температуре 40°С в течение 1 часа, затем при температуре 60°С в течение еще 1 часа и далее 4 часа при температуре 80°С.

По окончании реакции смесь нагревали до 100°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 5 мин при температуре 100°С и сепарировали экстрагент. Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 2460 ppm, что соответствует степени удаления серы 83%.

Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 80

Тетрабутиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6

пероксид водорода : сера в вакуумном газойле = 20:1

Полученную смесь перемешивали при температуре 40°С в течение 1 часа, затем при температуре 60°С в течение еще 1 часа и далее 4 часа при температуре 80°С.

По окончании реакции смесь нагревали до 100°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 5 мин при температуре 100°С и сепарировали экстрагент. Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 4975 ppm, что соответствует степени удаления серы 66%.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава:

Муравьиная кислота 85

Тетраоктиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6

пероксид водорода : сера в вакуумном газойле = 20:1

Полученную смесь перемешивали при температуре 40°С в течение 70 мин, затем при температуре 70°С в течение еще 70 мин и далее 4 часа 10 мин при температуре 85°С.

По окончании реакции смесь нагревали до 105°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 10 мин при температуре 105°С и сепарировали экстрагент. Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 2400 ppm, что соответствует степени удаления серы 83%.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 75

Парамолибдат аммония 5

Тетрабутиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:20

пероксид водорода : сера в вакуумном газойле=6:1

Полученную смесь перемешивали при температуре 40°С в течение 50 мин, затем при температуре 50°С в течение еще 50 мин и далее 3 часа 50 мин при температуре 75°С.

По окончании реакции смесь нагревали до 105°С и добавляли экстрагент диметилформамид (в объемном соотношении сырье : экстрагент 1:1), перемешивали 5 мин при температуре 95°С и сепарировали экстрагент.Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 6850 ppm, что соответствует степени удаления серы 52%.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 80

Парамолибдат натрия 3

Тетраоктиламмоний бромид 1,1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6

пероксид водорода : сера в вакуумном газойле = 20:1

Полученную смесь перемешивали при температуре 40°С в течение 65 мин, затем при температуре 60°С в течение еще 65 мин и далее 4 часа при температуре 80°С.

По окончании реакции смесь нагревали до 100°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 10 мин при температуре 100°С и сепарировали экстрагент. Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 3100 ppm, что соответствует степени удаления серы 78%.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 80

Вольфрамат натрия 4

Тетраоктиламмоний бромид 0,9

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6

пероксид водорода : сера в вакуумном газойле = 20:1

Полученную смесь перемешивали при температуре 40°С в течение 70 мин, затем при температуре 70°С в течение еще 70 мин и далее 4 часа 10 мин при температуре 85°С.

По окончании реакции смесь нагревали до 105°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 10 мин при температуре 105°С и сепарировали экстрагент. Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 2780 ppm, что соответствует степени удаления серы 81%.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 85

Паравольфрамат аммония 3

Тетраоктиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:10

пероксид водорода : сера в вакуумном газойле = 10:1

Полученную смесь перемешивали при температуре 40°С в течение 70 мин, затем при температуре 70°С в течение еще 70 мин и далее 4 часа 10 мин при температуре 85°С.

По окончании реакции смесь нагревали до 105°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 10 мин при температуре 105°С и сепарировали экстрагент.Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 4640 ppm, что соответствует степени удаления серы 68%.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 85

Паравольфрамат натрия 4

Тетраоктиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6

пероксид водорода : сера в вакуумном газойле = 20:1

Полученную смесь перемешивали при температуре 40°С в течение 1 часа, затем при температуре 70°С в течение еще 1 часа и далее 4 часа при температуре 80°С.

По окончании реакции смесь нагревали до 100°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 10 мин при температуре 100°С и сепарировали экстрагент. Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 2990 ppm, что соответствует степени удаления серы 79%.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 76

Тетраоктиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:15

пероксид водорода : сера в вакуумном газойле = 15:1

Полученную смесь перемешивали при температуре 40°С в течение 50 мин, затем при температуре 70°С в течение еще 50 мин и далее 4 часа при температуре 80°С.

По окончании реакции смесь нагревали до 95°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 5 мин при температуре 95°С и сепарировали экстрагент.Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 5860 ppm, что соответствует степени удаления серы 59%.

Предварительно анализировали содержание общей серы в исходном вакуумном газойле рентгенофлуоресцентным методом на приборе «АСЭ-2». Окислительное обессеривание образца вакуумного газойля с содержанием общей серы 14 400 ppm проводили с использованием раствора пероксида водорода (концентрация 37 масс. %) в присутствии катализатора следующего состава (масс. %):

Муравьиная кислота 85

Тетраоктиламмоний бромид 1

Компоненты для проведения реакции окисления брали в следующих массовых соотношениях.

катализатор : сера в вакуумном газойле = 1:6

пероксид водорода : сера в вакуумном газойле = 20:1

Полученную смесь перемешивали при температуре 40°С в течение 70 мин, затем при температуре 70°С в течение еще 70 мин и далее 4 часа 10 мин при температуре 85°С.

По окончании реакции смесь нагревали до 105°С и добавляли экстрагент N-метилпирролидон (в объемном соотношении сырье : экстрагент 1:1), перемешивали 10 мин при температуре 105°С и сепарировали экстрагент.Очищенное сырье анализировали на содержание общей серы рентгенофлуоресцентным методом на приборе «АСЭ-2». Содержание серы составило 4520 ppm, что соответствует степени удаления серы 69%.

Проводят аналогично примеру 11, но окислительное обессеривание образца вакуумного газойля проводили с использованием раствора пероксида водорода (концентрация 20 масс. %).

Содержание серы составило 8650 ppm, что соответствует степени удаления серы 40%.

Проводят аналогично примеру 11, но окислительное обессеривание образца вакуумного газойля проводили с использованием раствора пероксида водорода (концентрация 28 масс. %).

Содержание серы составило 7565 ppm, что соответствует степени удаления серы 47%.

1. Катализатор для окислительного обессеривания вакуумного газойля следующего состава (масс. %):

| концентрированная муравьиная кислота | 80±5 |

| вода | 13±5 |

| соединение, содержащее молибден, или вольфрам, или ванадий | 4±1 |

| Неонол АФ 9-6 или N-оксид амина | 2±0,5 |

| тетрабутиламмоний бромид или тетраоктиламмоний бромид | 1±0,1 |

2. Композиция по п. 1, характеризующаяся тем, что соединение, содержащее молибден, выбирают из группы, включающей молибдат аммония, молибдат натрия, парамолибдат аммония, парамолибдат натрия.

3. Композиция по п. 1, характеризующаяся тем, что соединение, содержащее вольфрам, выбирают из группы, включающей вольфрамат аммония, вольфрамат натрия, паравольфрамат аммония, паравольфрамат натрия.

4. Композиция по п. 1, характеризующаяся тем, что соединение, содержащее ванадий, выбирают из группы, включающей сульфат ванадила, ацетилацетонат ванадила, нитрат ванадила.

5. Способ окислительного обессеривания вакуумного газойля, включающий предварительный нагрев сырья до температуры, при которой вакуумный газойль переходит в жидкое состояние, с последующим ступенчатым нагревом сырья до 80°С±5°С, окисление полученной смеси пероксидом водорода с концентрацией 20-37 масс. % в присутствии катализатора по п. 1, при этом предварительно в раствор пероксида водорода добавляют катализатор, перемешивают до образования гомогенной смеси и затем добавляют в предварительно нагретый до перехода в жидкое состояние вакуумный газойль, полученную смесь перемешивают при температуре, при которой вакуумный газойль переходит в жидкое состояние, в течение 1 часа ±10 мин, затем при температуре 60°С±10°С в течение еще 1 часа ±10 мин и далее при температуре 80°С±5°С в течение 4 часов ±10 мин, по окончании реакции смесь нагревают до 100°С±5°С и добавляют экстрагент N-метилпирролидон или диметилформамид, взятый в объемном соотношении сырье : экстрагент 1:1, перемешивают 5-10 мин при температуре 100°С±5°С и отделяют экстрагент с получением очищенного вакуумного газойля.

6. Способ обессеривания по п. 5, характеризующийся тем, что скорость ступенчатого нагрева составляет не более 10°С в минуту.

7. Способ обессеривания по п. 5, характеризующийся тем, что экстрагентом является диметилформамид, или N-метилпирролидон, или ацетонитрил.