Что такое осевая вибрация

Вибрация электродвигателя и методы ее устранения

Подписка на рассылку

Вибрация электродвигателя во время эксплуатации довольно распространенная проблема, которая со временем может привести к разрушению подшипников, появлению трещин на станине и подшипниковых щитах, искривлению вала и отрыву бочки ротора что, в конечном итоге, станет причиной выхода самой электрической машины из строя. Чтобы не допустить этого на моделях, используемых для привода ответственных механизмов, устанавливают датчик вибрации электродвигателя.

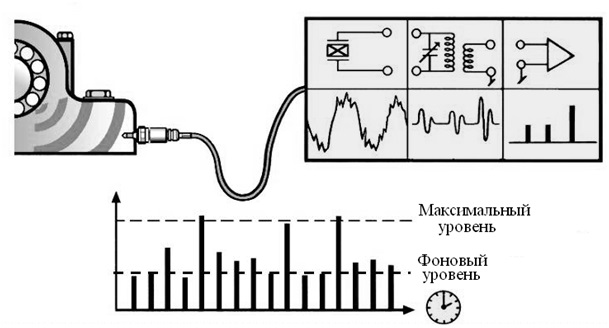

Кроме того, необходимо периодически проводить измерение вибрации электродвигателя. Для этого используются специальный прибор – виброаналозатор, который в отличие от вибрографа и виброметра не только фиксирует величину и амплитуду колебаний, но и позволяет выявить их источник и причину возникновения. Замеры выполняются на холостом ходу и в режиме номинальной нагрузки.

Вибрация электродвигателя: причины

Возникновение нежелательных колебаний может быть обусловлено влиянием как электромагнитных, так и механических факторов.

Причины электромагнитного характера:

Обрыв или появление трещины хотя бы в одном стержне «беличьей клетки» является причиной появления асимметрии в магнитных моментах, действующих на ротор

Из-за деформации пластин в активной стали воздушный зазор между статором и ротором будет неравномерным, что приведет к несимметричности магнитных потоков.

Причины механического характера:

Алгоритм выявления вибрации и методы ее устранения

Допустимая вибрация электродвигателя определяется требованиями ГОСТ 16921-71 и ГОСТ 20815-75. Если нет возможности определить ее величину и причины возникновения с помощью специальной аппаратуры, используется такая простая методика.

В режиме штатной нагрузки необходимо осмотреть двигатель, и проверить надежность его крепления к сварной конструкции или анкерам фундамента и затянуть ослабленные резьбовые соединения. После этого двигатель отсоединяют от приводимого механизма и запускают в режиме холостого хода. Если вибрация электродвигателя отсутствует, то причиной ее возникновения является соединительная муфта со стороны приводимого механизма. В этом случае проверяют центровку полумуфт, состояние резиновых шайб и лепестков, а также вес пальцев одной пары (при выявлении расхождения подбираются пальцы с одинаковой массой).

Когда вибрация сохраняется и на холостом ходу, то причина ее возникновения кроется в самом двигателе. Выявить источник можно в режиме выбега электрической машины (естественной остановки после прекращения подачи питания). Если останов электродвигателя происходит без биения вала, необходимо проверить равномерность зазора между ротором и статором. Затухающая амплитуда при снятом напряжении свидетельствует о деформации вала ротора, обрыва стержней короткозамкнутого или замыкания обмоток фазного ротора.

Дисбаланс ротора устраняется на специальных станках высверливанием лишнего металла из торца вала. В случае повреждения обмоток фазных роторов их необходимо перемотать. Треснувшие и оборванные стержни «беличьей клетки « удаляются и заменяются новыми.

Причиной вибрации могут быть изношенные подшипники, сигнализирующие о наличии дефекта повышенной температурой и сильным шумом. Такой вид биения устраняется простой заменой отработавших подшипников. Измерение вибрации подшипников электродвигателя при помощи установленных датчиков позволяет выявить появление проблемы на ранней стадии.

Для ответственных механизмов на оборонных предприятиях, гидроэлектростанциях и прочее установлен график измерения вибрации электродвигателей.

Меню портала

Сейчас на сайте

Вибрация агрегатов

Роторы агрегатов вращаются, но из-за сил, возникающих внутри агрегата, они еще и движутся в поперечном, или радиальном, направлении в плоскости, перпендикулярной оси агрегата. Это движение периодическое и обычно совершается на частоте вращения ротора (в основном, как реакция на небаланс), но может совершаться и на частотах ниже или выше скорости ротора. Часто одновременно присутствует несколько частот вибрации.

Чтобы наглядно представить вибрацию ротора в самом простом виде, возьмем короткий металлический прут, согнутый дугой. При вращении прута вокруг его оси любая точка на его согнутой части будет двигаться по окружности вокруг оси вращения. Траекторию движения этой точки называют орбитой. В данном примере точка будет совершать один виток по орбите за каждый оборот прута – пример вибрации 1Х.

Все компоненты агрегата (ротор, корпус агрегата, система трубопроводов и опорные конструкции) могут вибрировать в нескольких разных направлениях. Как уже было сказано, радиальная вибрация имеет место в плоскости (плоскость XY), перпендикулярной оси ротора агрегата. Осевая вибрация имеет место в направлении параллельном оси ротора (ось Z).

Часто присутствует и угловая вибрация (периодическое изменение угловой ориентации компонента агрегата). Некоторые угловые отклонения обнаруживают датчики радиальной вибрации, потому что угловое движение содержит в себе элемент радиальной вибрации. Крутильная вибрация – это особый случай угловой вибрации, когда относительное угловое отклонение является периодическим скручиванием вала ротора. Это скручивание вала не порождает непосредственно составляющую радиальной вибрации и не может быть обнаружено датчиком радиальной вибрации.

Датчики перемещения на корпусе агрегата устанавливают для наблюдения за движением вала. Если датчик перемещения установлен на абсолютно неподвижном корпусе агрегата, то измеряется абсолютная вибрация вала. Абсолютная вибрация вала измеряется относительно фиксированной (инерциальной) системы отсчета.

Однако обычно имеет место некоторая вибрация корпуса (рис.1-6). Это происходит потому, что на корпус действуют разные силы, включая динамические силы вибрирующего ротора, которые передаются через подшипники на корпус.

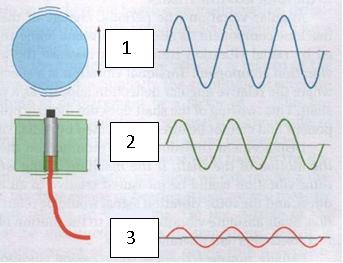

Рисунок 1-6. Сравнение способов измерения вибрации агрегатов.

Абсолютная вибрация корпусов (зеленый цвет) измеряется относительно инерциальной (фиксированной) системы отсчета, находящейся в самом датчике (на рис. не показано). Относительная вибрация вала (красный цвет) измеряется датчиком перемещения (показан на рис.), установленным на корпусе агрегата. Абсолютная вибрация вала – это сумма абсолютной вибрации корпуса и относительной вибрации вала. Она может быть больше или меньше относительной вибрации вала в зависимости от отношения фаз вибрации.

Примечание: 1 – абсолютная вибрация вала; 2 – абсолютная вибрация корпуса; 3 – относительная вибрация вала.

Эти динамические силы тоже вызывают вибрацию корпуса. Величина вибрации корпуса зависит от относительных масс ротора и корпуса, жесткости подшипников и жесткости опорной конструкции самого корпуса. Так как всегда присутствует некоторая величина вибрации корпуса, датчик перемещения тоже находиться в движении, а измеренная вибрация ротора называется относительной вибрацией вала.

У агрегатов с тяжелым, имеющим прочную конструкцию корпусом, как например, у компрессоров высокого давления и крупных паровых турбин, вибрация корпуса и, следовательно, движение датчика перемещения часто имеют очень маленькую величину по сравнению с вибрацией вала.

В этом случае, измеренная относительная вибрация вала является хорошим приближением к абсолютной вибрации вала. Тем не менее, у агрегатов с легким корпусом или «мягкими» опорами вибрация корпуса может быть настолько значительна, что данные относительной вибрации вала значительно отличаются от данных абсолютной вибрации вала.

Вибрация корпуса также передается на окружающую систему трубопроводов и наоборот. Это происходит через места подсоединения трубопроводов к агрегату. Вибрация может передаваться и на фундамент, а через конструкцию здания и в другие отдаленные места. Вполне возможна ситуация, когда датчики, установленные на корпусе одного агрегата, улавливают вибрацию, которая исходит из другого агрегата.

Радиальная вибрация – это наиболее часто измеряемый вид вибрации, отчасти потому, что ее легче всего измерить. Однако радиальная вибрация далеко не всегда оказывается наиболее существенным компонентом. Например, в поршневых компрессорах осевая вибрация может достигать критической величины, а наиболее трудные для измерения крутильные колебания могут достичь разрушительного уровня, почти не проявляя внешних признаков своего присутствия.

Автор: Donald E. Bently «Fundamentals of Rotating Machinery Diagnostics»

Перевод: Виктор и Алексей Рожковы (rotkiv)

Лекция 13. Измерение общего уровня вибрации

Расположение контрольных точек для измерения параметров вибрации

Точки измерения вибрации для оценки состояния машин и механизмов выбираются на корпусах подшипников или других элементов конструкции, которые в максимальной степени реагируют на динамические силы и характеризуют общее вибрационное состояние машин.

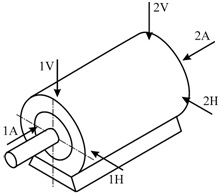

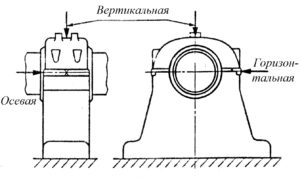

ГОСТ Р ИСО 10816-1-97 регламентируется проведение измерений вибрации корпусов подшипников в трех взаимно перпендикулярных направлениях, проходящих через ось вращения: вертикальном, горизонтальном и осевом (рисунок 94а). Измерение общего уровня вибрации в вертикальном направлении проводится в наивысшей точке корпуса (рисунок 94б). Горизонтальная и осевая составляющие измеряются на уровне разъёма крышки подшипника или горизонтальной плоскости оси вращения (рисунок 94в, г). Измерения, проведенные на защитных кожухах, металлоконструкциях не позволяют определить техническое состояние механизма из-за нелинейности свойств данных элементов.

Рисунок 94 – Расположение точек контроля вибрации:

а) на электрических машинах; б) в вертикальном направлении; в, г) на корпусе подшипника

Расстояние от места установки датчика до подшипника должно быть кратчайшим, без контактных поверхностей различных деталей на пути распространения колебаний. Место установки датчиков должно быть достаточно жёстким (нельзя устанавливать датчики на тонкостенном корпусе или кожухе). Необходимо использовать одни и те же точки и направления измерения при проведении мониторинга состояния. Повышению достоверности результатов измерений способствует использование в характерных точках приспособлений для быстрой фиксации датчиков в определенных направлениях.

Крепление вибрационных датчиков регламентируется ГОСТ Р ИСО 5348-99 и рекомендациями изготовителей датчиков. Для крепления преобразователей поверхность, на которую он крепится, должна быть очищена от краски и грязи, а при измерении вибрации в высокочастотном диапазоне – от лакокрасочных покрытий. Контрольные точки, в которых проводится измерение вибрации, оформляются так, чтобы обеспечить повторяемость при установке датчика. Место измерения отмечают краской, кернением, установкой промежуточных элементов.

Масса преобразователя должна быть меньше массы объекта более чем в 10 раз. В магнитной державке, для крепления датчика используют магниты с силой удержания на отрыв 50…70 Н; на сдвиг 15…20 Н. Не закрепленный преобразователь отрывается от поверхности при ускорении более 1g.

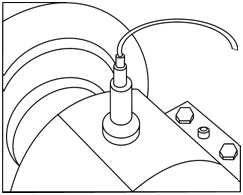

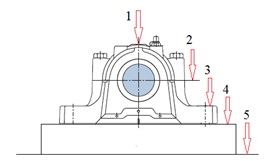

Измерения ударных импульсов проводятся непосредственно на корпусе подшипника. При свободном доступе к корпусу подшипника измерения выполняются с помощью датчика (индикаторного щупа) в контрольных точках, указанных на рисунке 95. Стрелками указано направление расположения датчика при измерении ударных импульсов.

Рисунок 95 – Распространение ударных импульсов в корпусных деталях механизма и расположение датчика при измерении:

1 – индикаторный щуп прибора; 2 – корпус подшипника; 3 – распространение волн напряжения; 4 – подшипник качения; 5 – зона измерения ударных импульсов

Выбор частотного диапазона и параметров измерения вибрации

В механических системах, частота возмущающей силы совпадает с частотой реакции системы на эту силу. Это позволяет идентифицировать источник вибрации. Поиск возможных повреждений проводится на заранее определенных частотах механических колебаний. Большинство повреждений имеют жёсткую связь с частотой вращения ротора механизма. Кроме того, информативные частоты могут быть связаны с частотами рабочего процесса, частотами элементов механизма и резонансными частотами деталей.

В общем случае рекомендации по выбору частотного диапазона сводятся к следующим правилам:

Анализ общего уровня вибрации

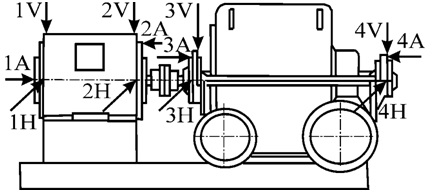

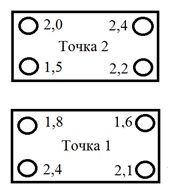

Первый этап диагностирования механического оборудования обычно связан с измерением общего уровня вибрационных параметров. Для оценки технического состояния проводится измерение среднеквадратичного значения (СКЗ) виброскорости в частотном диапазоне 10…1000 Гц (для частоты вращения меньше 600 об/мин используется диапазон 2…400 Гц). Для оценки состояния подшипников качения проводится измерение параметров виброускорения (пикового и СКЗ) в частотном диапазоне 10…5000 Гц. Низкочастотные колебания свободно распространяются по металлоконструкциям механизма. Высокочастотные колебания быстро затухают по мере удаления от источника колебаний, что позволяет локализовать место повреждения. Измерение в бесконечном количестве точек механизма ограничиваются измерениями в контрольных точках (подшипниковых узлах) в трех взаимноперпендикулярных направлениях: вертикальном, горизонтальном и осевом (рисунок 96).

Рисунок 96 – Пример расположения контрольных точек измерения общего уровня вибрации турбокомпрессора

Результаты измерения представляются в табличном виде (таблица 7) для последующего анализа, включающего несколько уровней.

Таблица 7 – Значения параметров вибрации для контрольных точек турбокомпрессора

Первый уровень анализа – оценка технического состояния выполняется по максимальному значению виброскорости зафиксированному в контрольных точках. Допустимый уровень определяется из стандартного ряда значений по ГОСТ ИСО 10816-1-97 (0,28; 0,45; 0,71; 1,12; 1,8; 2,8; 4,5; 7,1; 11,2; 18,0; 28,0; 45,0). Увеличение значений в данной последовательности в среднем составляет 1,6. В основе данного ряда положено утверждение – увеличение вибрации в 2 раза не приводит к изменению технического состояния. В стандарте предполагается, что увеличение значений на два уровня приводит к изменению технического состояния (1,6 2 = 2,56). Следующее утверждение – увеличение вибрации в 10 раз приводит к изменению технического состояния от хорошего до аварийного. Отношение вибрации на холостом ходу и под нагрузкой не должно превышать 10-ти кратного увеличения.

Для определения допустимого значения используется минимальное значение виброскорости зафиксированное в режиме холостого хода. Предположим, что во время предварительного обследования на холостом ходу получено минимальное значение виброскорости 0,8 мм/с. Безусловно, в данном случае, должны соблюдаться аксиомы работоспособного состояния. Желательно, границы состояний определять для оборудования, вводимого в эксплуатацию. Принимая ближайшее большее значение, из стандартного ряда 1,12 мм/с как границу хорошего состояния, имеем следующие оценочные значения при работе под нагрузкой:1,12…2,8 мм/с – функционирование без ограничения сроков; 2,8…7,1 мм/с – функционирование в ограниченном периоде времени; свыше 7,1 мм/с – возможны повреждения механизма при работе под нагрузкой.

Длительная эксплуатация механизма возможна при значении виброскорости менее 4,5 мм/с, зафиксированной во время работы механизма под нагрузкой при номинальной частоте вращения приводного двигателя.

Для оценки состояния подшипников качения при частоте вращения до 3000 об/мин рекомендуется использовать следующие соотношения пикового и среднеквадратичного (СКЗ) значений виброускорения в частотном диапазоне 10…5000 Гц: 1) хорошее состояние – пиковое значение не превышает 10,0 м/с 2 ; 2) удовлетворительное состояние – СКЗ не превышает 10,0 м/с 2 ; 3) плохое состояние наступает при превышении 10,0 м/с 2 СКЗ; 4) если пиковое значение превышает 100,0 м/с 2 – состояние становится аварийным.

Второй уровень анализа – локализация точек имеющих максимальную вибрацию. В виброметрии принят тезис о том, что, чем меньше значения параметров вибрации, тем техническое состояние механизма лучше. Не более 5% возможных повреждений связано с повреждениями при низком уровне вибрации. В целом большие значения параметров указывают на большее воздействие разрушительных сил и позволяют локализовать место повреждения. Различают следующие варианты увеличения (более 20%) вибрации:

1) увеличение вибрации по всему механизму наиболее часто связано с повреждениями основания – рамы или фундамента;

2) одновременное увеличение вибрации в точках 1 и 2 или 3 и 4 (рисунок 96) свидетельствует о повреждениях, связанных с ротором данного механизма – дисбалансом, изгибом;

3) увеличение вибрации в точках 2 и 3 (рисунок 96) является признаком повреждений, потери компенсирующих возможностей соединительного элемента – муфты;

4) увеличение вибрации в локальных точках указывает на повреждения подшипникового узла.

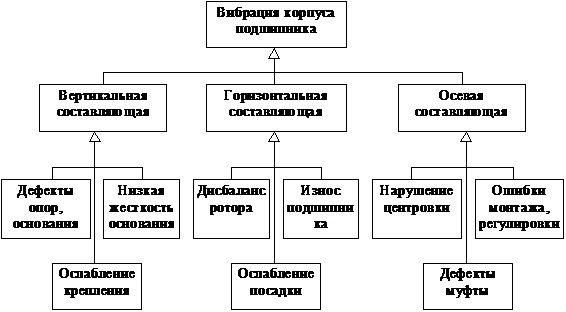

Третий уровень анализа – предварительный диагноз возможных повреждений. Направление большего значения вибрации в контрольной точке с большими значениями наиболее точно определяет характер повреждения. При этом используются следующие правила и аксиомы:

1) значения виброскорости в осевом направлении должны быть минимальны для роторных механизмов, возможная причина увеличения виброскорости в осевом направлении – изгиб ротора, несоосность валов;

2) значения виброскорости в горизонтальном направлении должны быть максимальны и обычно превышают на 20% значения в вертикальном направлении;

3) увеличение виброскорости в вертикальном направлении – признак повышенной податливости основания механизма, ослабление резьбовых соединений;

4) одновременное увеличение виброскорости в вертикальном и горизонтальном направлении указывает на дисбаланс ротора;

5) увеличение виброскорости в одном из направлений – ослабление резьбовых соединений, трещины в элементах корпуса или фундаменте механизма.

При измерении виброускорения достаточны измерения в радиальном направлении – вертикальном и горизонтальном. Желательно, проводить измерения в районе эмиссионного окна – зоны распространения механических колебаний от источника повреждения. Эмиссионное окно неподвижно при местной нагрузке и вращается, если нагрузка имеет циркуляционный характер. Увеличенное значение виброускорения наиболее часто возникает при повреждениях подшипников качения.

Измерения вибрации проводятся для каждого подшипникового узла, поэтому граф причинно-следственных связей (рисунок 97) показывает зависимость между увеличением вибрации в определенном направлении и возможными повреждениями подшипников.

Рисунок 97 – Граф причинно-следственных связей вибрации и повреждений подшипниковых узлов

При измерении общего уровня вибрации рекомендуется проведений измерений виброскорости по контуру рамы, подшипниковой опоры в продольном или поперечном сечении (рисунок 98). Значения отношения вибрации опоры и фундамента определяющие состояние резьбовых соединений и фундамента:

Виброскорость в вертикальном направлении на фундаменте не должна превышать 1,0 мм/с.

Точки измерения вибрации для оценки крепления опоры к фундаменту

Значения виброскорости в вертикальном направлении по болтам подшипниковых опор для оценки степени затяжки

Рисунок 98 – Контурные диаграммы вибрации

Анализ ударных импульсов

Назначение метода ударных импульсов – определение состояния подшипников качения и качества смазки. Приборы для измерения ударных импульсов в некоторых случаях можно использовать для определения мест утечек воздуха или газа в арматуре трубопроводов.

Метод ударных импульсов впервые разработан фирмой «SPM Instrument» и основан на измерении и регистрации механических ударных волн, вызванных столкновением двух тел. Ускорение частиц материала в точке удара, вызывает волну сжатия, в виде ультразвуковых колебаний распространяющуюся во всех направлениях. Ускорение частиц материала в начальной фазе удара зависит только от скорости столкновения и не зависит от соотношения размеров тел.

Для измерения ударных импульсов используется пьезоэлектрический датчик, на который не оказывает влияние вибрации в низко- и среднечастотном диапазоне. Датчик механически и электрически настроен на частоту в 28…32 кГц. Вызванная механическим ударом фронтальная волна возбуждает затухающие колебания в пьезоэлектрическом датчике.

Пиковое значение амплитуды этого затухающего колебания прямо пропорционально скорости удара. Затухающий переходный процесс имеет постоянную величину затухания для данного состояния. Изменение и анализ затухающего переходного процесса позволяют оценить степень повреждения и состояние подшипника качения (рисунок 99).

Рисунок 99 – Измерение ударных импульсов по методу SPM

Причины повышения ударных импульсов

Контроль состояния подшипников качения методом ударных импульсов

На поверхности беговых дорожек подшипников всегда имеются неровности. При работе подшипника происходят механические удары и возникают ударные импульсы. Значение ударных импульсов зависит от состояния, поверхностей качения и окружной скорости. Ударные импульсы, генерируемые подшипником качения, увеличивается в 1000 раз, начиная от начала эксплуатации и заканчивая моментом, предшествующим замене. Испытания показали, что даже новый и смазанный подшипник генерирует ударные импульсы.

Для измерения таких больших величин применяется логарифмическая шкала. Увеличение уровня колебаний на 6 дБ соответствует увеличению в 2,0 раза; на 8,7 дБ – увеличению в 2,72 раза; на 10 дБ – увеличению в 3,16 раза; на 20 дБ – увеличению в 10 раз; на 40 дБ – увеличению в 100 раз; на 60 дБ – увеличению в 1000 раз.

Испытания показали, что даже новый и смазанный подшипник генерирует ударные импульсы. Значение этого начального удара выражается как dBi (dBi‑ исходный уровень). По мере износа подшипника увеличивается значение dBa (величина общего ударного импульса).

Нормированное значение dBn для подшипника можно выразить как

На рисунке 100 приведена зависимость между dBn и ресурсом работы подшипника.

Рисунок 100 – Зависимость между dBn и ресурсом работы подшипника

Шкала dBn разделена на три зоны (категории состояния подшипника): dBn 40 дБ ‑ неудовлетворительное состояние.

Определение состояния подшипника

Техническое состояние подшипника определяется по уровню и соотношению измеренных величин dBn и dBi. dBn – максимальное значение нормированного сигнала. dBi – пороговое значение нормированного сигнала – фон подшипника. Значение нормируемого сигнала определяется диаметром и частотой вращения контролируемого подшипника. Эти данные вносятся в прибор перед проведением измерений.

Во время работы подшипника пиковые удары различаются не только по амплитуде, но и по частоте. На рисунке 101 приведены примеры оценки состояния подшипника и условий эксплуатации (монтаж, посадка, центровка, смазка) на основе соотношения амплитуды удара и частоты (количество ударов в минуту).

Рисунок 101 – Примеры оценки состояния подшипника

Трансформаторные подстанции высочайшего качества

с нами приходит энергия

develop@websor.ru

Осевые колебания асинхронного двигателя

ПОВЫШЕННЫЙ УРОВЕНЬ ВИБРАЦИИ И ШУМ ЭЛЕКТРОДВИГАТЕЛЯ

19. Осевые колебания

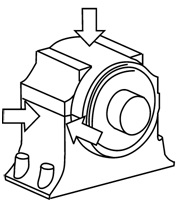

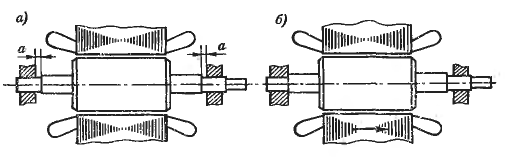

Между наружными кольцами и бортиками крышек у обоих шарикоподшипников (см. рис. 22, а) или у одного из шарикоподшипников (см. рис. 22, б) предусматриваются осевые зазоры 0,5-0,8 мм для возможности смешения подшипников при удлинении вала вследствие нагревания. Бортики крышек ограничивают смешение ротора в первом случае и фиксируют положение одного конца вала (левого) во втором случае и таким образом предохраняют ротор от задевания за неподвижные части электродвигателя. По указанным причинам расстояние между втулками подшипников скольжения делается больше длины вала между шейками на 2-5 мм (рис. 29).

Рис. 29. Расположение статора и ротора: а — при правильной сборке электродвигателя, б — при смещении ротора относительно статора

Смещение ротора вызывается осевыми силами, обусловленными: несовпадением положения магнитопроводов ротора и статора по длине машины, скосом пазов ротора или статора, отклонением линии вала от горизонтального положения, недостатками передачи или соединительной муфты. Если эта сила или сочетание сил имеет периодический характер, то могут возникнуть продольные колебания ротора.

При правильной сборке электродвигателя магнитопроводы ротора и статора занимают одинаковое положение по длине машины (рис. 29, а) и у обоих подшипников образуются торцевые зазоры а. В электродвигателях с подшипниками скольжения можно проверить наличие этих зазоров и приблизительно величину их, если нажать деревянным рычагом на торец вала вращающегося ротора. Ротор легко смещается в сторону нажатия. Если происходит устойчивое смешение ротора в одну сторону, иногда до упора в подшипник (рис. 29, б), при холостом ходе и при нагрузке, а при отключении электродвигателя имеются зазоры у обоих подшипников, то причиной смешения является неправильная сборка электродвигателя. Для устранения этой неисправности при установке статора и подшипниковых стоек на обшей фундаментной плите необходимо передвинуть статор, как указано стрелкой на рис. 29, б, или сместить стойки в противоположном направлении. При щитковых подшипниках необходимо сдвинуть втулки в щитах, если это возможно, или проточить вал, увеличив длину одной шейки (левой на рис. 29, б), а на вторую шейку надеть кольцо для уменьшения осевого зазора. При исправных шарикоподшипниках осевое смешение не наблюдается, неправильная сборка электродвигателя приводит к увеличению нагревания и износа шарикоподшипника, воспринимающего осевую нагрузку. Проверку установки подшипников можно произвести путем измерения соответствующих деталей в разобранном электродвигателе. В случае необходимости можно сместить ротор за счет уменьшения бортика крышки, удерживающей наружное кольцо шарикоподшипника.

Если осевое смещение ротора увеличивается при уменьшении нагрузки и получается наибольшим при отключении электродвигателя от сети, то вероятной причиной этого является отклонение вала от горизонтального положения. В этом случае причиной периодического смешения ротора являются осевая составляющая силы тяжести и осевая сила магнитного притяжения.

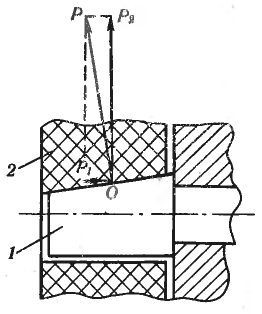

Рис. 30. Осевая сила при изношенном пальце полумуфты

Увеличивающееся осевое смещение ротора при нагрузке электродвигателя может быть вызвано неравномерным износом частей эластичной муфты или недостатками передачи. При непараллельности соприкасающихся частей муфты и оси электродвигателя (рис. 30) давление Р между пальцем 1 муфты и эластичным диском 2 имеет осевую составляющую

Продольные колебания ротора могут нарушить нормальную работу подшипников и щеток, а в некоторых случаях привести к разрушению их, поэтому величина торцевых зазоров не должна превышать рекомендуемые значения. Если в электродвигателе или в передаче при нормальной работе возможно появление неуравновешенных осевых сил (например, вследствие скоса пазов, применения косых зубцов в зубчатых колесах, конических зубчатых или червячных передач), то необходимо выбрать закрепленный шарикоподшипник с учетом этих сил и предусмотреть в подшипнике скольжения увеличенную торцевую поверхность.