Что такое осевой зазор шестерни

Зубчатые передачи

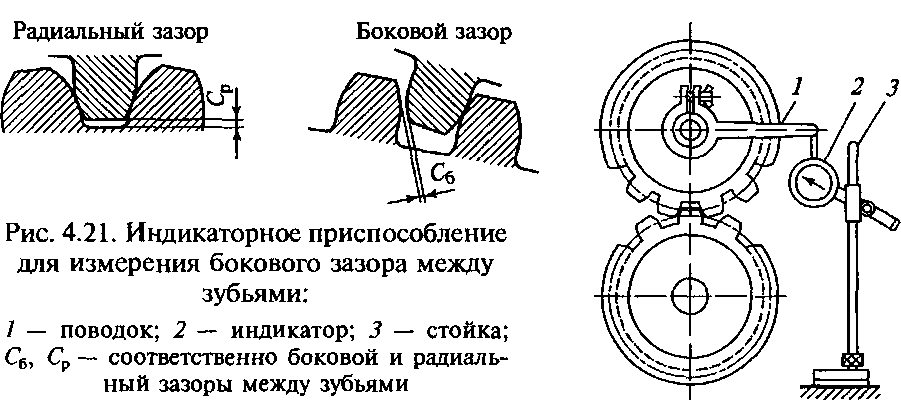

Боковой зазор Сб между зубьями (рис. 4.21) можно измерить щупом, «выжимкой» (из свинца, пластилина и т. п.) или индикаторным приспособлением. С целью определения равномерности зазора измерение ведут в трех-четырех точках по окружности, а у конической передачи, кроме того, первый раз при раздвинутых, а второй раз при сдвинутых шестернях. Щупом или «выжимкой» пользуются, когда к шестерням имеется свободный доступ.

Износ зубьев шестерен цилиндрической передачи определяют непосредственным измерением толщины зуба штангензубомером (рис. 4.22).

Износ зубьев шестерен конической передачи непосредственным измерением установить затруднительно, так как зубья имеют переменную толщину и неравномерно изнашиваются по длине. Поэтому в ремонтной практике толщину зубьев не измеряют, а о предельном их износе судят по характеру работы передачи.

Работа конической зубчатой передачи считается нормальной, когда шестерни вращаются с допустимым для данного типа передачи шумом и без рывков; при нормальном боковом зазоре Сб радиальный зазор Ср между зубьями составляет не менее 0,10 мм, а относительное смещение шестерен по затылкам не превышает 1.2 мм.

Ремонт. Восстановление изношенных или поврежденных зубьев шестерен является сложной задачей, поскольку их изготовляют из качественных сталей, подвергают довольно сложной термической обработке, а механическую обработку зубьев осуществляют на зубообрабатывающих станках. Поэтому шестерни с трещинами у основания зубьев, отколом хотя бы одного зуба, предельным износом зубьев, т.е. когда при зазоре Ср не менее 0,10 мм зазор Сб превышает на 50 % максимально допустимый зазор для новой пары шестерен, обычно заменяют новыми.

Согласно Правилам ремонта разрешается оставлять в работе шестерни, если вмятины, раковины и другие повреждения имеют глубину не более 0,20 мм. Большая глубина этих повреждений (до 0,50 мм) допускается только в том случае, когда их общая площадь не превышает 10 % рабочей поверхности зубьев. Допускаются также отколы части зуба, если отколовшаяся часть зуба находится от торца зуба на расстоянии, не превышающем 10 % длины зуба.

Сборка. Если передачу собирают из деталей, ранее работавших в данном узле, когда боковой зазор между зубьями и его разно-мерность у пары шестерен находятся в пределах нормы (что установлено перед разборкой передачи), то сборка затруднений не вызывает. Сборку ведут со старыми регулировочными кольцами и прокладками, а колеса вводят в зацепление (при одинаковом числе зубьев) по меткам, сделанным перед разборкой. Если необходимо уменьшить боковой зазор между зубьями или заменить одну из парных шестерен, то прежде всего следует обратить внимание на величину уступов и проверить, не велико ли торцовое биение шестерен.

Регулировка зацепления зубчатой передачи. В зубчатой передаче регулируют зазоры между зубьями и их прилегание как по длине, так и по высоте. Как известно, зазоры в зацеплении необходимы для компенсации ошибок в размерах зубьев и межцентрового расстояния, а также для компенсации температурных деформаций. Боковой Сб и радиальный Ср зазоры между зубьями шестерен (см. рис. 4.21) регулируют следующим образом.

Регулировка зацепления цилиндрической зубчатой передачи ведется за счет: подбора парных шестерен; изменения межцентрового расстояния, если конструкция механизма позволяет это сделать, например путем изменения толщины вкладышей моторно-осевых подшипников тягового электродвигателя или изменения положения корпуса водяного насоса относительно блока дизеля и т. п. Качество зацепления в основном зависит от отсутствия перекосов осей шестерен.

Регулировка зазоров Сб и Ср у конической зубчатой передачи достигается осевым сдвигом шестерни по валу или перемещением вала вместе с шестерней. Можно перемещать обе шестерни или а б Рис. 4.23. Регулировка зацепления зубьев колес (а) и отпечатки краски при проверке качества зацепления (б) конической зубчатой передачи:

Качество зацепления цилиндрической и конических передач проверяют на краску и по характеру работы передачи. Для проверки на краску зубья одной из шестерен, лучше ведущей, покрывают краской и передачу прокручивают на несколько оборотов. Погрешности в зацеплении узнают по размерам и расположению пятна контакта на зубьях парной шестерни. Желательно, чтобы у шестерен конической передачи касание зубьев было ближе к тонким концам. При работе передачи под нагрузкой тонкий конец зуба больше деформируется, и тем самым обеспечиваются лучшее прилегание зубьев по длине и более быстрая их приработка. Размеры пятна контакта по высоте и длине зубьев регламентируются Правилами ремонта тепловозов.

Проверка и регулировка зацепления шестерен зубчатых передач

Цилиндрические зубчатые передачи. Передача цилиндрическими шестернями осуществлена от верхнего коленчатого вала к кулачковым валам топливных насосов и к воздуходувке, от нижнего коленчатого вала к масляным и водяному насосам. Кроме того, в масляном насосе имеются две пары цилиндрических шестерен: с прямыми и шевронными зубьями.

Нормальная работа шестеренчатой передачи во многом зависит от зазора между зубьями шестерен. При выявлении неисправностей в работе зубчатой передачи необходимо в первую очередь проверить зазоры между зубьями шестерен. Эти зазоры проверяют при помощи индикатора, ножку которого упирают в рабочую поверхность одного из зубьев. Разность показаний индикатора при покачивании шестерен будет соответствовать действительной величине зазора между зубьями. После разборки привода, а также при замене отдельных шестерен или подшипников необходимо проверить и при необходимости отрегулировать зацепление шестерен (боковой зазор между зубьями, а также прилегание зубьев по отпечатку краски).

При проверке прилегания зубьев отпечаток краски на каждом зубе должен быть не менее 50% длины и не менее 50% высоты зуба. Отрегулировав зацепление шестерен, просверливают два отверстия под штифты 14 в корпусе привода и в блоке и развертывают их совместно.

Регулировку зазоров между зубьями шестерен 4 и 5 привода водяного насоса и пределах 0,2-0,4 мм производят за счет перемещения корпуса (плиты), в котором монтируют насос, относительно блока дизеля. Прилегание зубьев по краске должно быть не менее 40% по высоте зуба и не менее 50% по его длине.

Аналогично регулируют зацепление шестерен привода масляного насоса центробежного фильтра. После регулировки зацепления шестерен привода водяного и масляного насосов ступенчатость шестерен не должна превышать 2 мм.

Регулировка зацепления шестерен привода кулачковых валов. При сборке нового дизеля зазоры между зубьями шестерен привода кулачковых валов регулируют перемещением кронштейнов 8 (см. рис. 25), на которых смонтированы паразитные шестерни. В условиях эксплуатации производится только проверка величин зазоров; новая регулировка зацепления шестерен может потребоваться после замены кронштейнов 8.

Зазоры между зубьями шестерен устанавливают в пределах 0,1-0,3 мм для любой пары новых шестерен и не более 0,55 мм для работающих шестерен. Колебания величин зазоров для одной пары шестерен не должны превышать 0,1 мм. Качество зацепления шестерен проверяется по прилеганию зубьев. Отпечаток краски должен быть не менее 50% по высоте зуба и не менее 60% по его длине с расположением отпечатка в средней части зуба. Ступенчатость всех шестерен привода не должна превышать 2 мм. Если необходимо уменьшить ступенчатость шестерен между кронштейнами 8 и блоком дизеля, устанавливают стальные прокладки.

Регулировка зацепления шестерен привода воздуходувки. При каждом монтаже воздуходувки па дизеле, замене приводных шестерен или самой воздуходувки необходимо отрегулировать зацепление ее приводных шестерен. При правильном зацеплении зазоры между зубьями шестерен находятся в пределах 0,1-0,25 мм для новых шестерен и не превышают 0,4 мм для работавших шестерен. Площадь прилегания зубьев по отпечатку краски составляет не менее 50% высоты и не менее 60% длины зуба. Ступенчатость шестерен не превышает 2 мм.

Зацепление регулируют путем перемещения воздуходувки на шпильках, которыми она прикрепляется к блоку. Такое переме щение производится только после плавного ввода в зацепление! шестерен 1 и 2 (рис. 167) и предварительной проверки зацепления. Разрешается производить рассверловку или распиловку отверстии в воздуходувке (для проходов шпилек), если имеющиеся отверстия не обеспечивают ее перемещения. Боковой зазор между зубьями шестерен проверяют следующим образом. Осторожно провертывают ведомую координационную шестерню 4 до упора зубьев шестерен 1 и 2 и в этом положении устанавливают шкалу индикатора на нуль. Затем провертывают шестерню 4 в противоположную сторону также до упора зубьев шестерен 1 и 2. По показанию индикатора определяют действительную величину зазора.

Регулировка зацепления координационных шестерен воздуходувки. Зацепление координационных шестерен воздуходувки необходимо контролировать при замене шестерен, роторов или подшипников. Координационные шестерни подбирают и прирабатывают друг к другу в процессе их изготовления. Поэтому замену этих шестерен необходимо производить только комплектно.

Зацепление координационных шестерен воздуходувки должно удовлетворять следующим требованиям.

1. Боковой зазор между зубьями новых шестерен должен быть в пределах 0,05-0,2 мм и до 0,35 мм для старых. Колебание зазоров для одной пары шестерен допускается до 0,1 мм.

2. Прилегание зубьев шестерен по краске должно быть не менее 60,% по длине зуба и не менее 50% по высоте зуба.

3. Несовпадение наружных торцов шестерен (по зубьям) допускается не более ± 1 мм.

Регулировка зацепления шестерен масляного насоса. При замене шестерен масляного насоса (синхронных или шевронных) необходимо контролировать зацепление их зубьев.

Суммарный зазор между зубьями шевронных шестерен, прижатых к одному торцу насоса, должен быть в пределах 0,10- 0,15 мм. Величину зазора обеспечивают подбором шестерен. При этом ведомую синхронную шестерню 5 (см. рис. 43) необходимо укрепить штифтом таким образом, чтобы боковой зазор с каждой стороны зуба шевронной шестерни был не менее 0,05 мм, а зазор в синхронных шестернях был выбран в сторону его уменьшения.

Боковой зазор между зубьями синхронных шестерен должен быть в пределах 0,03-0,15 мм для новых шестерен и не более 0,25 мм для работавших шестерен. Величину зазора обеспечивают подбором шестерен. Задеилсние зубьев синхронных шестерен проверяют также по отпечаткам краски, которые должны быть по высоте зуба не менее 65% и по длине зуба не менее 70%.

Зазоры между зубьями шестерен масляного насоса повышенной производительности не регулируются, а только контролируются. Качество зацепления шестерен обеспечивается изготовлением насоса и шестерен. Величина бокового зазора между зубьями не должна превышать 0,55 мм.

Конические зубчатые передачи. Шестерни с коническими зубьями установлены на вертикальной передаче, на приводах к регулятору числа оборотов и тахометру.

Качество зацепления между зубьями шестерен необходимо проверять при каждом подъемочном ремонте тепловоза, при появлении каких-либо неисправностей в работе передачи, при замене шестерен, подшипников или других деталей, а также после разборки зубчатой передачи. У каждой пары шестерен проверяют прилегание зубьев по краске и величину боковых зазоров между зубьями.

Боковые зазоры между зубьями проверяют при помощи индикатора, а качество прилегания по краске, так же как и у шестерен с цилиндрическими зубьями.

Регулировка зацепления шестерен вертикальной передачи. Перед проверкой необходимо убедиться в правильности подбора кольца 16 (см. рис. 119), которым определяется предварительная величина бокового зазора между зубьями шестерен. Для новых шестерен боковые зазоры между зубьями должны соответствовать зазору, установленному на заводе-изготовителе и нанесенному на торце одного из зубьев большой шестерни. Практически зазоры должны быть в пределах 0,3-0,55 мм (до 0,7 мм для работавших шестерен) при выбранном разбеге ко ленчатого вала в сторону увеличения зазора и не менее 0,2 мм (0,1 мм для работавших шестерен) при выбранном разбеге в сторону уменьшения зазора. При этом колебание зазоров для одной пары шестерен не должно превышать 0,25 мм.

Для проверки прилегания зубьев по краске зубья малой шестерни покрывают тонким слоем глазури (краски) и после этого проворачивают передачу на несколько оборотов сначала в одну, а потом в другую сторону. При этом разбег коленчатого вала должен быть выбран в сторону уменьшения разора.

Регулировка зацепления шестерен привода ре г у л ят о р а числа оборотов. Зазоры между зубьями шестерен должны быть в пределах 0,1-0,2 мм для новых шестерен и не более 0,4 мм для работавших шестерен. При измерении величин зазоров необходимо выбрать возможные разбеги в каждой паре шестерен следующим образом: для одной из шестерен выбрать разбег в сторону, увеличения зазора и для другой- в сторону его уменьшения. При проверке зацепления шестерен на прилегание по краске отпечаток должен быть не менее 50% длины зуба. Необходимые величины зазора между зубьями и прилегание зубьев обеспечиваются подбором регулировочных прокладок. Ступенчатость торцов зубьев шестерен допускается до 2 мм.

Регулирование зацепления конических шестерен.

Производится при ремонте (замена одной и более деталей).

Эта операция выполняется после операции регулирования подшипников. Так как осевое перемещение ведомой шестерни в основном влияет на величину бокового зазора между зубьями, а ведущей шестерни — на зацепление, производят следующие регулировки: зазора между зубьями — перемещением ведомой шестерни за счет изменения толщины пакета прокладок 13, а зацепления — перемещением ведущей шестерни посредством изменения толщины пакета прокладок 10.

Чтобы изменить боковой зазор при правильно установленном пятне контакта, необходимо переместить обе шестерни на расстояние, пропорциональное числу зубьев каждой шестерни, то есть ведомую шестерню передвигают в два-три раза дальше ведущей.

Правильность зацепления шестерен проверяют по отпечатку, получаемому на обеих сторонах зуба ведомой шестерни при контакте с зубом ведущей.

Перед установкой ведущей шестерни насухо протереть зубья ведомой, смазать с обеих сторон три-четыре зуба ведущей шестерни тонким слоем краски и провернуть ведущую шестерню за фланец в обе стороны, притормаживая посредством шлицевой оправки ведомую шестерню. Краска, оставшаяся на зубьях ведомой шестерни, указывает на расположение пятна контакта.

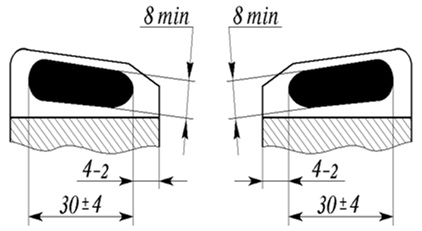

Расположение пятна контакта (при движении вперед) на выпуклой стороне зуба ведомой шестерни (рисунок 5.9).

На вогнутой стороне зуба допускается сокращение длины пятна контакта до 17 мм.

В подобранном пакете регулировочных прокладок 10 ведущей шестерни (смотри рисунок 5.8) должно быть не менее двух прокладок толщиной 0,10 мм, которые необходимо расположить по одной с каждой стороны пакета для получения плотного не протекающего соединения.

Боковой зазор в зацеплении должен быть в пределах 0,20 — 0,35 мм у широкой части зуба (у новой пары шестерен), что соответствует повороту фланца ведущей шестерни на величину 0,24 — 0,42 мм при замере на радиусе расположения отверстий для болтов по дуге и при неподвижной ведомой шестерне. Боковой зазор необходимо проверить для четырех зубьев ведомой шестерни, приблизительно расположенных по окружности.

Допустимый боковой зазор в зацеплении при эксплуатации вагона 0,5 мм.

Уменьшение бокового зазора за счет смещения пятна контакта от рекомендуемого положения не допускается, так как это приводит к нарушению правильности зацепления шестерен и быстрому их износу.

Моменты затяжки основных резьбовых соединений приведены в таблице 5.8.

Таблица 5.8 Моменты затяжки основных резьбовых соединений главной передачи

| Наименование соединений | Момент затяжки, Н.м |

| Крепление картера подшипников к картеру передачи, гайка на штифт-болту Болты крепления ведущей шестерни в сборе к картеру передачи Болты крепления шкворней к поворотному кулаку Болты опоры поворотного кулака к картеру передачи | 530 — 590 30 — 40 80 — 100 410 — 460 |

Регулирование зазора в подшипниках ступиц колес. Перед регулированием подшипников необходимо поднять домкратом одну сторону моста, выпустить воздух из шины, снять колесо, слить масло из планетарного редуктора, отвернуть болты крепления водила, снять редуктор и ведущую шестерню 3 (смотри рисунок 5.7).

Вращая ступицу рукой, убедиться в отсутствии трения тормозного барабана о колодки.

Регулирование зазора в подшипниках ступиц колес необходимо производить в следующей последовательности:

отогнуть стопорную шайбу 13 контргайки, отвернуть стопорную гайку 12 и снять замковую шайбу 14; затянуть гайку 15 крутящим моментом 190 — 200 Н.м до тугого вращения ступицы; при затяжке гайки необходимо проворачивать ступицу для правильного размещения роликов подшипников между коническими поверхностями колец; отвернуть гайку обратно на угол не более 20º до совпадения штифта 22 гайки с ближайшим отверстием замковой шайбы; проверить правильность регулировки — ступица должна вращаться свободно, но не иметь заметного осевого люфта и качки; при отрегулированном зазоре в подшипниках ступица после преодоления инерции покоя должна проворачиваться под действием крутящего момента не более 50 Н.м; установить стопорную шайбу, затянуть до отказа контргайку и застопорить ее.

Перед установкой водила планетарной передачи необходимо проверить сателлиты на свободное, без заеданий, проворачивание.

Регулирование осевого зазора шарнира равных угловых скоростей. Для обоих валов 2 кардана равных угловых скоростей (смотри рисунок 5.6) отклонение размеров от упора (буртика) вилки на валу до центра поворота колеса должно быть не более 1 мм.

Суммарный осевой зазор шарнира равных угловых скоростей в сборе между упорами допускается в пределах 1,6 — 3,7 мм.

Регулирование осевого зазора производится кольцами 3, 10, 18 толщиной 1,6 и 2,0 мм.

Для вала шарнира равных угловых скоростей, соединяемого с валом ведомой шестерни главной передачи, при определенном сочетании допусков на размеры опоры 15 поворотного кулака, подшипника 14, вала ведомой шестерни и минимальной (0,5 мм) толщине пакета регулировочных прокладок 13 (смотри рисунок 5.8) допускается упор непосредственно в торец вала ведомой шестерни, без применения колец 3; 10 и 18 (смотри рисунок 5.8).

При недостаточном осевом зазоре шарнира между упорами будет затруднен поворот колеса в шкворневом соединении, а ступица колеса (с отрегулированными подшипниками) может вращаться с рывками и заеданием.

Регулирование осевого зазора конических роликоподшипников промежуточной опоры. Допускаемая величина осевого зазора 0,05-0,1 мм.

Регулировку производить прокладками 11 (см. рисунок 5.5). Для этого необходимо отсоединить карданный вал, отвернуть специальную гайку 15, снять фланец и крышку. Уменьшая количество прокладок 11 при повышенном люфте или увеличивая при зажатых подшипниках, провести сборку в обратном порядке. После регулировки вал 8 должен свободно вращаться от руки, без рывков и заеданий.

ХОДОВАЯ ЧАСТЬ

Рама

Спереди к раме приварен бампер (первая поперечина), предохраняющий кабину оператора и кабельный барабан от ударов. В бампере имеются отверстия для буксировки, снизу бампера приварены ограничительные втулки, внутрь которых устанавливаются головки домкратов при подъеме передней части вагона.

К третьей поперечине крепится шарнир переднего моста, а к задней поперечине при помощи болтовых соединений крепится задний мост с ведущими управляемыми колесами.

Поперечины четвертая и пятая поддерживают кронштейны центральных рычагов рулевого управления.

Подвеска

Передняя подвеска (рисунок 6.1, таблица 6.1) зависимая, балансирная. Балка переднего моста 1 установлена в поперечине рамы на цилиндрическом шарнире, образованном сменной буксой 5 и шкворнем 7. Шарнир смазывается через централизованную систему смазки. В продольном направлении балка опирается на поперечину рамы через специальные приваренные к ней накладки.

Осевые усилия на раму передаются через приваренные к раме и к балке накладки.

Конструкция балки сварная, коробчатого сечения, с вваренными на концах цапфами и фланцами для крепления главных передач 2,3 ведущих колес. Корпус главной передачи осаживается на цапфу, центрируется двумя штифтами и крепится к фланцу балки переднего моста с помощью шести болтов 10, гаек 12 и шплинтов 17. Болты при установке смазываются герметиком Анатерм-8К или аналогичный ему.

Колеса и шины

Колесо на ступице крепится кольцевым прижимом с помощью гаек, наворачиваемых на шпильки.

Шины камерные. Шина состоит из покрышки, камеры с вентилем и ободной ленты. Для удобного обслуживания вентиль направлен наружу.

Метрология

Допуски и посадки зубчатых передач

Общие сведения

Зубчатые колеса изготавливают с погрешностями, вызываемыми погрешностями профиля зубообрабатывающих инструментов (фрез, долбяков), неточностью их установки на станке, отклонениями размеров и формы заготовки, а также неточностью установки заготовки на станке, погрешностями в кинематических цепях станка.

Совместное действие перечисленных погрешностей приводит к кинематической погрешности колеса, отсутствию плавности его работы и нарушению прилегания поверхностей зубьев, как по длине, так и по высоте зуба.

Предельные отклонения параметров зубчатого колеса ограничены системой допусков.

Степени точности цилиндрических зубчатых колес

В соответствии с перечисленными группами передач построена система допусков на зубчатые колеса. Все показатели точности передач и колес сгруппированы в три нормы точности:

Нормы кинематической точности – определяют точность передачи вращения с одного вала на другой, то есть величину полной погрешности (ошибки) угла поворота ведомого зубчатого колеса в пределах его полного оборота. Обычно выражается величиной длины дуги делительной окружности в линейных единицах измерения.

Нормы плавности – характеризуют равномерность вращения или степени плавности изменения кинематических погрешностей передачи. Выражается погрешностью по шагу при повороте на один номинальный угловой шаг.

Нормы контакта – отражают полноту прилегания поверхностей зубьев, сопряженных колес передачи. Характеризуются величиной и расположением пятна контакта сопряженной пары.

Степени точности назначают для каждого вида норм точности дифференцированно с учетом того, к какой группе относится данная передача, т.е. три вида норм могут комбинироваться и назначаться из разных степеней точности с учетом ограничений, приводимых в стандартах.

Для передач общего назначения для всех норм точности назначают, как правило, одинаковую степень точности, например 7-ю.

Критерием для выбора степени точности по норме плавности является окружная скорость:

Степени 3, 4, 5, 6 назначаются на скоростные передачи, с окружной скоростью от 10 до св.50 м/с;

Степени 7, 8, 9 назначают на средние передачи, с окружной скоростью от 2 до 10 м/с;

Степени 10,11,12 назначают на тихоходные передачи, с окружной скоростью менее 2 м/с.

Области применения различных степеней точности :

Стандарт допускает комбинированные нормы из разных степеней точности.

При комбинировании степеней точности требуется, чтобы:

Таким образом, для средних и высокоскоростных передач (автомобильных, турбинных) степень точности по нормам плавности целесообразно назначить более точную, чем по нормам кинематической точности.

Для делительных, кинематических, отсчетных передач и механизмов целесообразно принимать одинаковые степени точности по нормам кинематической точности и плавности работы.

Для силовых (тяжелонагруженных) передач, работающих при малых и средних скоростях (шестеренные клети прокатных станов) степень точности по контакту должна быть точнее, чем по кинематической точности и по плавности.

Указанное комбинирование норм из разных степеней точности существенно и с точки зрения технологической, поскольку каждая отдельная операция улучшает качество колеса только лишь в отношении показателей одной нормы, а не всех трех норм точности вместе.

Боковой зазор. Вид сопряжения

Теоретически эвольвентные зубчатые зацепления являются двухпрофильными (в контакте оба профиля зуба).

Практически такие зацепления неработоспособны из-за наличия:

— погрешности изготовления и ошибок монтажа;

— температурных деформаций;

— изгиба зубьев под нагрузкой;

— из-за отсутствия смазки между сопряженными поверхностями.

Таким образом, работоспособным является однопрофильное зацепление, в котором передача вращения осуществляется парой сопряженных профилей, а другая пара профилей образует боковой зазор, необходимый для компенсации выше указанных погрешностей.

Боковой зазор jn обеспечивает небольшой люфт (поворот) зубчатого колеса в передаче при заторможенном или неподвижном втором колесе.

Боковой зазор измеряется вдоль линии зацепления между касательными к нерабочим профилям зубьев в сечении, перпендикулярном к направлению зубьев, и в плоскости, касательной к основным цилиндрам.

Для нормальной работы боковой зазор в передаче должен быть не меньше установленного гарантированного зазора jnmin и не больше наибольшего допустимого зазора.

Требования к боковому зазору между нерабочими профилями зубьев в собранной передаче, объединенные в норму бокового зазора, назначают дополнительно независимо от точности изготовления передач и колес.

Величина бокового зазора является характеристикой вида сопряжения.

Стандартом предусматривается шесть видов сопряжения и восемь видов допусков бокового зазора для зубчатых передач с модулем свыше 1 мм. Выбор вида сопряжения не зависит от степени точности зубчатого колеса, а зависит от межосевого расстояния, скорости вращения, и температурного режима работы передачи.

Для нерегулируемых передач с модулем св. 1 мм установлены шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами I, II, III, IV, V, VI.

Величина необходимого бокового зазора, соответствующая температурной компенсации, определяется по формуле:

Величина бокового зазора, обеспечивающая нормальные условия смазки, зависит от окружной скорости и способа подачи смазки. Ориентировочно ее можно определить в зависимости от модуля:

Тогда необходимый гарантированный боковой зазор рассчитывается как сумма двух слагаемых:

Наибольший боковой зазор не ограничивается стандартом. Это вызвано тем, что боковой зазор является замыкающим звеном размерной цепи, в которой допусками ограничены отклонения всех составляющих размеров (межосевое расстояние и смещение исходных контуров на шестерне и колесе, непараллельность и перекос осей), поэтому величина наибольшего зазора не может превзойти значения, получающегося при определенном сочетании составляющих размеров.

Кинематическая точность

Кинематическая погрешность может рассматриваться как результат одновременного действия двух составляющих погрешностей: радиальной и тангенциальной (касательной). Радиальная составляющая является следствием эксцентриситета заготовки относительно оси вращения стола зуборезного станка, радиального биения стола, и зуборезного инструмента.

Тангенциальная составляющая является следствием погрешностей зуборезного станка, ведущих к нарушению равномерности обката инструмента и изделия а, особенно, кинематических погрешностей конечного звена кинематической цепи привода вращения стола (конечного делительного колеса, червячной пары и т.п.), которые целиком переносятся на обрабатываемое колесо.

Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Плавность работы цилиндрических колес

Нормы плавности являются доминирующими для скоростных передач. Далее рассмотрим некоторые нормы плавности работы.

ff – допуск на погрешность профиля зуба. Погрешность профиля зуба ffr определяется с помощью эвольвентомера.

Это расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями зуба (т.е. эвольвентами), между которыми размещается активный действительный торцовый профиль зуба зубчатого колеса.

Под действительным торцовым профилем зуба понимают линию пересечения действительной боковой поверхности зуба колеса в плоскости, перпендикулярной его рабочей оси.

Нормы контакта зубьев в передаче

Действительная делительная линия зуба – это линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью колеса.