Что такое основное машинное время

Нормирование технологических процессов

Под нормированием технологических процессов понимают назначение технически обоснованных норм времени на продолжительность выполнения операций.

На основе технически обоснованных норм времени устанавливают расценки, определяют производительность труда, осуществляют планирование производства и т. п.

Различают следующие нормы времени:

При фрезеровании цилиндрическими, дисковыми и фасонными фрезами длина врезания, мм

Для торцовых фрез при симметричном резании длина врезания, мм

Перебег инструмента при обработке глухих отверстий равен нулю, в остальных случаях перебег, мм

Твсп — вспомогательное время, затраченное на управление станком, установку, закрепление и снятие детали, подвод и отвод режущего инструмента, измерение детали, мин.

Торм — время на организацию рабочего места, затраченное на смазывание станка, удаление стружки, уборку рабочего места, установку и снятие режущего инструмента, мин.

Тп.з. — подготовительно-заключительное время, необходимое на ознакомление исполнителя с чертежом, получение консультаций у мастера, настройку станка и приспособлений. Это время распределяется не на одну деталь, а на всю партию деталей (n), подлежащих изготовлению.

Тш. к. — штучно-калькуляционное время, это и есть технически обоснованная норма времени на выполнение операции.

Все нормы времени связаны между собой следующими приблизительными соотношениями:

Сокращение времени на обработку детали — Тшт. повышает производительность труда. Это сокращение возможно только за счёт уменьшения To (уменьшение припусков на обработку, применение многоинструментной обработки, применение режущего инструмента повышенной стойкости и соответствующей интенсификацией режимов обработки) и Твсп. (применение станочных быстродействующих приспособлений, фасонного и комбинированного режущего инструмента, и т. п.).

§ 61. Состав технической нормы времени. Штучное, основное (машинное), вспомогательное время.

Производительность труда рабочего определяется количеством деталей, обрабатываемых на данном рабочем месте, в единицу времени (час или смену).

Технически обоснованная норма времени — штучное время Т шт, необходимое для выполнения данной операции при применении современных методов обработки на основе передовой техники и опыта новаторов производства.

где Т о — основное (машинное) время, в течение которого осуществляется изменение размеров, формы и состояния поверхности обрабатываемой заготовки;

Т в — вспомогательное время, затрачиваемое на выполнение действий вспомогательного характера, необходимых для выполнения основной работы (на управление станком, установку, закрепление и снятие детали, подвод и отвод режущего инструмента, измерение детали и т. д.).

Сумма Т о + Т в называется оперативным временем;

Т т.о — время технологического обслуживания станка в процессе работы (смазка, удаление стружки, смена инструмента) ;

Т о.о — время организационного обслуживания, затрачиваемое на подготовку станка к работе в начале смены и на уборку его в конце смены, а также на передачу станка сменщику;

Т отд — время на отдых и естественные надобности.

Прежде чем приступить к работе, рабочему требуется затратить некоторое время на изучение чертежа, наладку станка, приспособления и инструмента, получить консультацию у мастера. Это время называется подготовительно-заключительным Т п.з и затрачивается на подготовку к обработке партии заготовок.

Полное или калькуляционное время выполнения операции Т к при обработке детали определяется по формуле Т к = Т шт + Т п.з / n,

Нормирование операций механической обработки. Машинное время.

Существуют два метода определения норм времени:

Норма времени, установленная аналитическим методом, называется технически обоснованной нормой или просто технической нормой.

При нормировании аналитическим методом технологическая операция обработки детали разлагается на переходы – основные и вспомогательные; переходы разделяются на ходы (проходы) инструмента; в операции выделяются приемы и отдельные движения, совершаемые рабочим.

Опытно-статистический метод нормирования, применяется в условиях единичного и мелкосерийного производства.. Статистические данные о фактической трудоемкости и личный опыт нормировщиков – основа этого нормирования.

Нормирование выполняется на разных этапах конструкторской и технологической подготовки и собственно производства.

Основное (технологическое) время То представляет собой время, в течении которого осуществляется непосредственная обработка детали, т.е. происходит изменение геометрической формы и размеров заготовки, улучшается внешний вид, изменяется шероховатость поверхности и состояние поверхности слоя. Оно может быть машинным, машинно-ручным и ручным, в зависимости от того, что или кто осуществляет процесс обработки.

Основное время определяется отношением величины пути, пройденного обрабатывающим инструментом, к его минутной подаче. Для токарных, сверлильных операций основное время определяется по формуле:

где Тм – машинное время, мин.;

L – длина пути проходимого инструментом или деталью в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега), мм,

l – длина обрабатываемой поверхности детали, мм;

l1 – величина врезания инструмента, мм;

l2 – величина перебега (схода) инструмента, мм;

i – число ходов инструмента;

Sмин – минутная подача, мм/мин;

n – частота вращения шпинделя, об/мин;

S – подача на один оборот шпинделя, мм/об.

При обработке деталей по методу пробных ходов и промеров в длину пути перемещения инструмента L входит дополнительная длина на взятие пробных стружек.

Норма штучного времени.

Норма штучного времени Тштcостоит из нескольких составляющих: Тшт= То+ Тв+ Тобс+ Тотд ,где То – основное (технологическое) или, иначе, машинное время; Тв – неперекрываемое основным временем вспомогательное время; Тобс – время на обслуживание рабочего места; Тотд – время перерывов в работе на отдых и естественные надобности.

Элементы режимов резания

Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой S и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси).

Глубиной резания называется величина проникновения лезвий инструмента в металл заготовки во время каждого прохода, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t.

Т – стойкость инструмента, мин Kv – поправочный коэффициент.

Общий поправочный коэффициент на скорость резания представляет собой произведение отдельных коэффициентов:

Kmv – качество обработанного материала,

Knv – состояние поверхности заготовки,

Kuv – материал режущей части,

Сопротивление металла срезаемого слоя пластическому деформированию и образованию стружки определяется физическими размерными параметрами – толщиной и шириной срезаемого слоя.

Толщина определяется в каждой точке режущего лезвия как расстояние между двумя последующими положениями главной режущей кромки, занимаемыми через один цикл главного движения, в направлении, перпендикулярном главной режущей кромке в рассматриваемой точке.

Ширина определяется как длина стороны сечения срезаемого слоя, образованной главной режущей кромкой.

23. Схема деформирования при резании, стружкообразование.

Русский ученый И.А. Тиме установил, что: 1) пластическая деформация стружкообразования распространяется со скоростью перемещения инструмента вдоль срезаемого слоя и протекает в объеме металла между передней поверхностью резца и граничной линией, отделяющей визуально видимые следы деформации на боковой стороне бруска от металла, сохраняющего первоначальное состояние; 2) внутренние напряжения в деформируемом объеме металла периодически возрастают и достигают значений, при которых очередной сформировавшийся элемент стружки сдвигается по граничной плоскости.

Схема работы резца:

1 – стружка, 2 – резец, 3 – заготовка, 4 – удаляемый материал; Р – сила, действующая на резец при работе, t – глубина резания, b – угол заострения

24. Понятие о силах резания. Схема сил, возникающих при резании. Составляющие силы резания Px, Py, Pz,R

В процессе резания резец преодолевает действие системы сил, состоящей из нормальных сил (передней и задней поверхности) и сил трения на этих поверхностях. Равнодействующая всех этих сил называется силой резания. Эту силу удобно разложить на составляющие, направления которых соответствуют направлениям главного движения и движения подачи: P=√P 2 z+P 2 y+P 2 x, где Р – сила резания – равнодействующая сил, действующих на режущий инструмент при обработке резанием;

Рz – главная составляющая силы резания – составляющая силы резания, совпадающая по направлению со скоростью главного движения резания в вершине лезвия. Если главное движение резания является вращательным, например, при токарной обработке, эта сила называется касательной (далее будет использовано это название);

Рy – радиальная составляющая силы резания – составляющая силы резания, направленная по радиусу главного вращательного движения в вершине лезвия;

Рx – осевая составляющая силы резания – составляющая силы резания, параллельная оси главного вращательного движения резания.

t – глубина резания, мм;

S – величина подачи, мм/об; хРz, xРy, xРx, yРz, yРy, yРx – показатели степени при величинах глубины резания и подачи; KРz, KРy, KРx – поправочные коэффициенты.

Дата добавления: 2018-02-15 ; просмотров: 1357 ; Мы поможем в написании вашей работы!

Норма выработки. Техническая норма времени. Вспомогательное время. Основное (технологическое) время.

устанавливает норму времени, т. е. время, потребное для выполнения заданной операции в определенных производственных условиях.

По норме времени на операцию подсчитывают затраты времени на всю программу выпуска деталей, определяют необходимое число рабочих, станков, количество электроэнергии, устанавливают потребности в шлифовальных кругах и т. д.

В соответствии с нормами времени составляется производственный план участка, цеха, завода в целом. В зависимости от затрат времени производится оплата труда рабочих. Время, затрачиваемое на операцию, характеризует производительность труда. Чем меньше времени тратится на одну операцию, тем больше деталей будет обработано за час или смену, т. е. тем выше производительность труда.

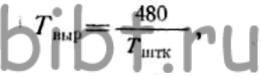

Под понимают то количество операций (объем работы), которое может выполнять рабочий в единицу времени (в смену, в час). Зная продолжительность смены (420 мин, при 7-часовом рабочем дне или 480 мин, при 8-часовом рабочем дне) и норму времени на одну операцию (Т), определяют норму выработки (420 : Т или 480 : Т).

Норма времени не является постоянной величиной, так как с повышением производительности труда норма времени снижается и увеличивается норма выработки.

При определении нормы предусматривается наилучшая организация труда и обслуживания рабочего места, т. е. в норму не должны входить потери времени из-за организационных неполадок по обслуживанию рабочего места.

Квалификация рабочего должна соответствовать выполняемой работе; станочник не должен выполнять таких работ, которые обязаны производить вспомогательные рабочие.

В норму не должны входить также потери времени на исправление брака или изготовление деталей, взамен забракованных.

При расчете нормы времени должны учитываться действительные режимы резания по данной операции, нормальные припуски на обработку, применение определенного инструмента и приспособления.

на операцию состоит из двух основных частей: нормы штучного времени и нормы подготовительно-заключительного времени.

Под понимают время, затрачиваемое на обработку детали на станке.

Под понимают время, которое затрачивается на ознакомление с чертежом или операционным эскизом и технологическим процессом выполнения операции, на наладку станка, установку и снятие инструментов (шлифовальных кругов) и приспособлений, а также на выполнение всех приемов, связанных с окончанием заданной работы- сдачу готовой продукции контролеру, сдачу инструмента в инструментальную кладовую и т. д.

Подготовительно-заключительное время затрачивается один раз для всей партии одновременно обрабатываемых деталей. В массовом производстве на станках выполняются одни и те же операции. Поэтому рабочий не должен менять приспособление, инструменты, знакомиться с чертежами и технологическими картами на изготовление детали многократно. Он это делает один раз перед выполнением данной операции.

Следовательно, в массовом производстве подготовительно-заключительное время в состав технической нормы не включается. Время обработки партии деталей в серийном производстве определяют по формуле

В норму штучного времени входят следующие величины:

Т о называют такое время, в течение которого изменяются форма и размеры обрабатываемой детали. Основное время может быть:

а) машинным, если изменение формы и размеров производится на станке без непосредственного физического воздействия рабочего, например шлифование на станке с автоматической подачей шлифовальной бабки;

б) машинно-ручным, если изменение формы и размеров производится на оборудовании при непосредственном участии рабочего, например шлифование на станке с ручной подачей шлифовальной бабки;

в) ручным, если изменение формы и размеров детали производится вручную рабочим, например слесарные работы- шабрение, опиливание поверхности и т. д.

Основное машинное время при шлифовании по методу многократных проходов высчитывается по формуле

Основное машинное время при шлифовании по методу врезания определяется по формуле

Подставляя указанные величины в формулу, для s м получим:

s м =s пр *n д =s д *B*n д мм/мин.

При определении числа оборотов детали, когда известны ее диаметр и скорость вращения, пользуются формулой

Т в называется время, затрачиваемое на различные приемы, применяемые при выполнении основной работы и повторяющиеся с каждой обрабатываемой деталью, т. е. на подачу заготовки к станку, на установку, выверку и зажим заготовки, разжим и снятие детали, управление станком, контрольные промеры детали.

Вспомогательное время определяется путем хронометража. Имеются справочники, в которых указано вспомогательное время для различных случаев обработки деталей.

По данным экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС) вспомогательное время распределяется примерно так:

На подачу заготовок к станку 5-10%

На установку, закрепление, раскрепление и снятие детали 15-25%

На управление станком, в том числе на ручной подвод (отвод) шлифовальной бабки 35-50%

На измерение детали на станке 20-40%

Вспомогательное время следует уменьшать за счет применения быстродействующих приспособлений, механизации и автоматизации контроля и управления станком. Чем меньше вспомогательное время, тем лучше будет использован станок.

Для уменьшения времени на обслуживание существенное значение имеет сокращение времени на правку, достигаемое применением алмазных оправок, карандашей, пластин, роликов, дисков, автоматических устройств для подачи команд на правку и автоматизацию правки (автоподналадчики).

На основании изучения опыта работы шлифовщиков установлено, что на основное время расходуется от 30 до 75% всего рабочего времени. Остальное составляют вспомогательное время, время на обслуживание рабочего места, естественные надобности и подготовительно-заключительное время.

Зная Т штк и количество часов работ в смену, можно установить норму выработки в смену:

Норма выработки в час

Кроме расчетно-технической нормы времени, в единичном производстве пользуются опытно-статистическими нормами времени. Такие нормы получают в результате математической обработки фактических затрат времени на выполнение всей операции. Эти нормы времени не учитывают всех возможностей увеличения производительности труда, а потому пользоваться ими не рекомендуется.

ШТУЧНОЕ И МАШИННОЕ ВРЕМЯ

Время на проведение определенной операции над одной заготовкой Тш складывается из следующих элементов:

|

где Тшт — штучное время в мин;

|

То — основное (технологическое) время в мин;

Тв — вспомогательное время в мин;

Тобс — время на обслуживание рабочего места в мин;

Тотд — время перерывов на отдых и личные надобности в мин.

Основное (технологическое) врем я — это время, в течение которого происходит процесс снятия стружки. При работе на станке основное (технологическое) время может быть машинным и машинно-ручным.

Машинное время — время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего (например, время на обтачивание валика на токарном станке при включенной механической подаче). В дальнейшем это время будем обозначать через Тм.

|

При токарной обработке машинное время за один проход может быть подсчитано по формуле

где L — величина пути инструмента в направлении подачн в мм;

п — число оборотов заготовки (шпинделя) в минуту;

В свою очередь (рис. 4)

где l — размер обработанной поверхности в направлении подачи в мм,

у — величина врезания в мм;

∆— выход режущего инструмента (перебег) в мм; ∆ = 1÷2 мм.

Величина врезания у определяется из прямоугольного треугольника (рис. 4, справа):

При поперечном точении валика (рис. 5, а)

При поперечном точении трубы (рис. 23, б)

|

Как в при продольном обтачивании, при поперечном точении отогнутым резцом

у = t ctg φ; ∆ = (1 ÷2) мм.

При отрезке (разрезке) валика отрезным резцом с режущей кромкой, параллельной оси (см. рис. 6, а)

|

При работе резцом с наклонной режущей кромкой (рис. 6,б)

При отрезке (разрезке) трубы резцом параллельной оси (рис. 6, в),

а резцом с наклонной режущей кромкой

Если при обработке заготовки приходятся делать несколько ходов при условии, что все они совершаются с одинаковым числом оборотов и подачей, то машинное время

где i — число проходов.

Количество проходов зависит от припуска на обработку, и если предположить, что каждый проход совершается с одинаковой глубиной резания (в практике последний проход, точнее переход, производится с меньшей глубиной, чем предыдущий), то

где h — припуск yа обработку на сторону в мм;

t — глубина рёзания в мм.

| |

|

Рис. 6. Элементы пути, проходимого отрезным резцом

Подставив в формулу машинного времени выражение для числа проходов, получим

Машинное время при работе на универсально-токарных станках составляет 35—50% штучного. Уменьшение машинного времени — важный фактор в повышении производительности трудя.

Из формулы видно, что Тм можно уменьшить, с одной стороны, за счет уменьшения L и h, с другой, за счет увеличения t, s, п (v).

Величина L зависит от размера обработанной поверхности (размера готовой детали), и при одноинструментной обработке уменьшение L может иметь место лишь за счет уменьшения величины врезания и величины выхода режущего инструмента. Большое влияние на уменьшение L достигается многоинструментной обработкой, когда применяются, например, одновременно два резца; длина L в этом случае разбивается на два участка размером

Чем меньше припуск на обработку h, т. е. чем ближе заготовка по своей форме и размерам к форме и размерам детали, тем меньше металла будет переведено в стружку, тем более благоприятны условия для срезания припуска за один проход, тем меньше, следовательно, будет затрачено времени на получение готовой детали и ниже ее себестоимость.

|

Машинно-ручное время — это время, в течение которого на станке происходят процесс снятия стружки с непосредственным участием рабочего (например, время на подрезку торца валика на токарном станке с ручной подачей).

Вспомогательное время — это время на установку, закрепление и снятие заготовки и готовой детали; на пуск и остановку станка; на изменение чисел оборотов станка и величины подачи; на установку и подвод к заготовке режущего инструмента; время на промер заготовки и готовой детали и т. д.

Время на обслуживание рабочего места — время на уход за рабочим местом при выполнении данной работы. Сюда входит время на подналадку и регулирование станка в процессе работы; время на правку инструмента, на его смену вследствие затупления и на его раскладку и уборку в начале и в конце смены; время на чистку и смазку станка.

Время перерывов на личные надобности рабочего предусматривается для всех видов работ. При выполнении физически тяжелых и утомительных работ предусматривается еще время и на отдых. Время на естественные надобности и отдых, как и время на обслуживание рабочего места, дается в процентном отношении от основного и вспомогательного времени.