Что такое остроконечный накат

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

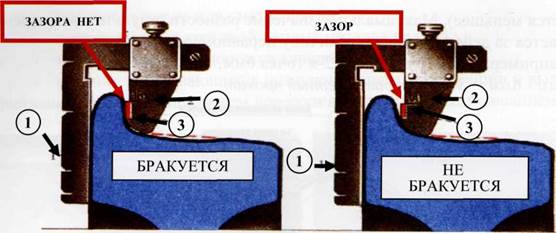

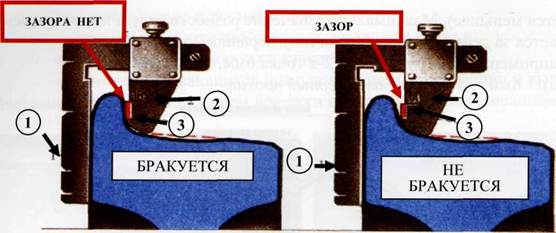

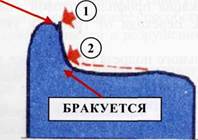

Для измерения вертикального подреза (см. рис. 13) ножку 1 табло прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню та чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

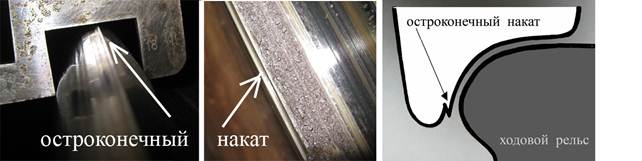

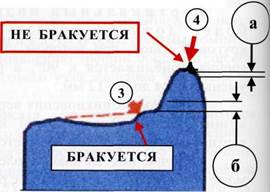

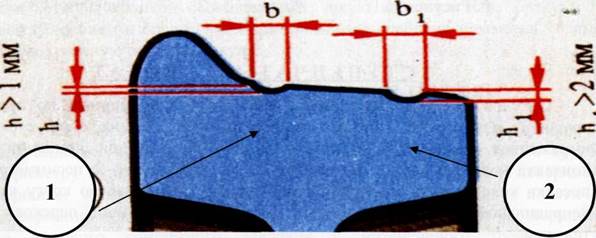

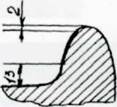

Остроконечный накат гребня колеса— механическое повреждение, которое характеризуется образованием выступа по круговому периметру гребня в месте перехода его изношенной боковой поверхности к| вершине. Остроконечный накат возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в месте взаимодействия с головкой рельса (Рис. 14.1.).

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

|

|

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

| Рисунок 14.2. |

| Рисунок 14.3. |

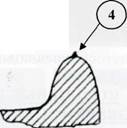

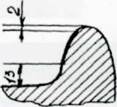

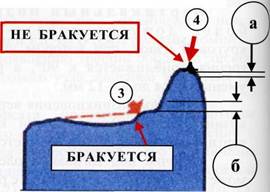

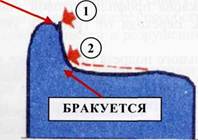

Рабочей частью гребня классифицируется поверхность, расположенная в границах 2 мм от вершины «а» и 13 мм «б» от поверхности катания. (Рис. 14.1. и 14.3). Острая кромка 4 (см. рис. 14.2.) в вершинных (нерабочих) частях гребня, не имеющего подреза, чаще всего не является эксплуатационным дефектом и классифицируется наплывом, не представляющим угрозы безопасности движения, и не подлежит браковке.

|

|

|

СТУПЕНЧАТЫЙ ПРОКАТ

Ступенчатый прокатэто неравномерный по профилю

круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.

|

Ступенчатый прокат

Рисунок 15

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

Кольцевые выработки

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

Вертикальный подрез гребня и остроконечный накат гребня

Вертикальный подрез гребня может появиться в следствии:

— неправильного формирования колёсной пары;

— не одинакового диаметра колёс на одной оси и перекоса её относительно

— длительной работы на участках с большими кривыми;

— перекоса рамы тележки;

— неправильной посадки колёс на ось и т.д.

(В результате толщина гребня уменьшается, угол с 60ْстремится к 90ْ, характерный

признак вертикального подреза появление на гребне металлической пыли, данная

неисправность может привести к сходу подвижного состава с рельсов на кривых или стрелках).

следующей проверки указана на шаблоне).

воздействия профиля ходового рельса на поверхность катания колеса, в результате которого появляется характерный остроконечный наплыв металла.

Ползун (выбоина) на поверхности катания колеса —- более 0,3 мм.

Допускается не более трёх ползунов на одно колесо.

“Ползун”— плоское место глубиной более допустимой.

Происходит в результате скольжения (юза) колеса по рельсу, вызывающее местное

истирание металла колеса.

Основные причины заклинивания колёсных пар и образования ползунов на поверхности катания колеса являются:

— неправильное (или нерациональное) управление тормозами подвижного состава;

— неисправности тормозных приборов;

— нарушение правил регулировки рычажной передачи.

Для измерения необходимо установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием

попал в центр ползуна, закрепить корпус стрелочного индикатора на кронштейне, вывести стрелки индикатора на “0”, далее плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани бандажа перевести приспособление на неповреждённое место, показание шкалы индикатора укажет глубину ползуна (необходимо помнить, что малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров (целый круг большой стрелки составляет 1 мм)).

РАВНОМЕРНЫЙ ПРОКАТ

Запрещается равномерный прокат по кругу катания:

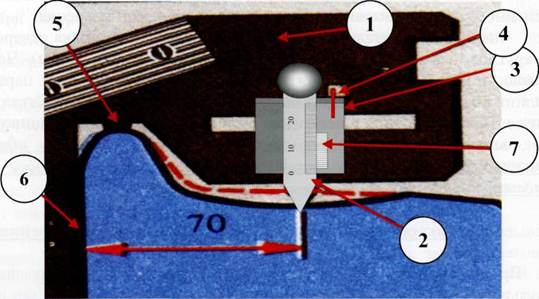

2) мм от внутренней грани колеса, для чего риска на сухаре 3 движка 2 должна совпасть с контрольной риской 4 основания шаблона 1. Шаблон опорной ножкой 5 установить на вершину гребня, прижать вертикальную грань шаблона и лапку 6 шаблона 1 к внутренней грани обода колеса, опустить вертикальный движок сухаря 2 до соприкосновения с поверхностью катания колеса и произвести считывание показаний по шкале движка и нониусу.

Принцип измерения по шкале нониуса смотри далее в разделе «Порядок проведения измерений ползуна (выбоины), навара, кольцевой выработки».

При скоростях движения до 120 км/час:

— у пассажирских вагонов в поездах дальнего следования более 7 мм;

— у пассажирских вагонов в поездах местного и пригородного сообщения более 8 мм;

— у вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

3) При скоростях свыше 120 км/ч:

— у колесных пар с приводом от торца шейки оси более 4 мм.

4) При подготовке под погрузку у грузовых вагонов более 8,5 мм

Величину проката определяют (см. рис. 10) с помощью вертикального движка 2 сухаря 3 шаблона 1 по кругу катания, который устанавливается на расстоянии 70

НЕРАВНОМЕРНЫЙ ПРОКАТ

К признакам неравномерного проката колес (рис. 11) относятся:

Неравномерный прокат неодинаковый прокат, измеренный в 3-х различных сечениях. Это своего рода эллипс колеса, при котором ударов колес по рельсу не будет. Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала.

Характерными признаками неравномерного проката являются:

— местное сужение или смятие фаски;

— неравномерный круговой наплыв металла на фаску;

— местное уширение дорожки качения;

— наличие закатывающихся ползунов и «наваров», трещин и выщербин в сочетании с местным уширением дорожки качения или раздавливанием обода.

|

|

Закатавшийся ползун с выщербиной

Технически доказано, что неравномерный прокат, это:

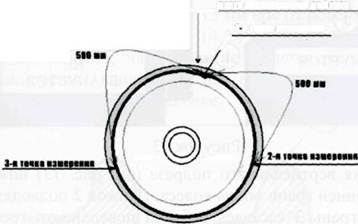

ИЗМЕРЕНИЕ неравномерного проката производится абсолютным шаблоном в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм (см. рис 12). Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

Например: 1-я точка 9 мм, 2-я точка 6 мм, 3-я точка 7 мм.

Обычно в эксплуатации находятся колёсные пары, условно подразделяемые на три категории:

Эти описанные способы позволяют выявить неравномерный прокат практически без специального шаблона, даже не делая протяжки.

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

Для измерения вертикального подреза (см. рис. 13) ножку 1 табло прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню та чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

|

|

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

Рабочей частью гребня классифицируется поверхность, расположенная в границах 2 мм от вершины «а» и 13 мм «б» от поверхности катания. (Рис. 14.1. и 14.3). Острая кромка 4 (см. рис. 14.2.) в вершинных (нерабочих) частях гребня, не имеющего подреза, чаще всего не является эксплуатационным дефектом и классифицируется наплывом, не представляющим угрозы безопасности движения, и не подлежит браковке.

|

|

|

| Рисунок 14.1. |

СТУПЕНЧАТЫЙ ПРОКАТ

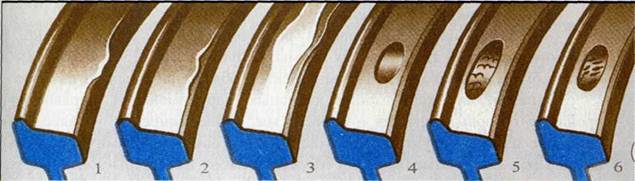

Ступенчатый прокат это неравномерный по профилю круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.

1780 Об остроконечном накате на гребнях колесных пар

В.М.КУЗНЕЦОВ, заслуженный работник транспорта РФ

В последнее время, как и десять лет назад, вокруг остроконечного наката вновь разгораются споры специалистов: нужно ли браковать по этому дефекту подвижной состав, т.е. отцеплять вагоны от поездов, заменять колесные пары и обтачивать их.

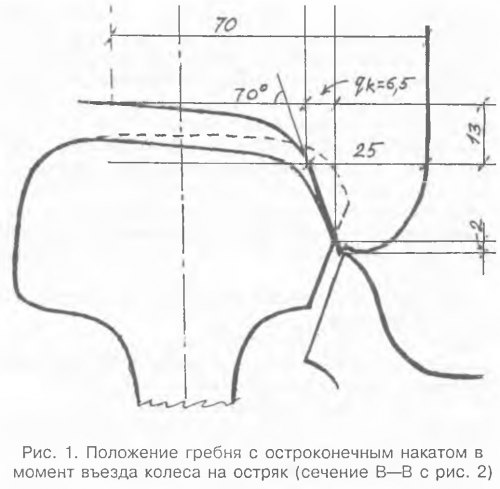

Дискуссия, как и раньше, идет между специалистами подвижного состава и путевого хозяйства. Удивляет, что за отмену браковки колесных пар по остроконечному накату выступает ВНИИЖТ. От заместителя директора этого института В.М.Богданова исходит предложение в комиссию по ПТЭ об исключении из п. 10.3 остроконечного наката как дефекта, не допускающего эксплуатацию колесных пар. Считается необходимым при этом ввести другой критерий браковки, характеризующий опасную форму износа гребня, — так называемый параметр qR, заимствованный из Правил пользования вагонами в международном сообщении (ППВ). Он представляет собой горизонтальную проекцию образующей изношенную поверхность гребня между точками, расположенными на 2 мм ниже его вершины и на 13 мм выше среднего круга катания.

Основной мотивировкой указанных новшеств служит, якобы, стремление сократить потери в перевозочной работе железнодорожного транспорта, связанные с износом гребней и образованием на них остроконечного наката. А потери действительно большие. В 1999 г. по данным отчета формы ТО-3 в локомотивном хозяйстве обточки по гребню (износ плюс остроконечный накат) составили 72 % всех обточенных колесных пар, и процент этот в последнем десятилетии не снижался несмотря на применяемое в широком масштабе смазывание рельсов. Доля остроконечного наката составила 20 %, и она также не снижается. Еще более внушительны потери в вагонном хозяйстве, связанные с отцепкой вагонов от поездов по дефектам колесных пар. В 1998 г. было отцеплено 510480 вагонов, из них 40 % по причине износа гребней, в том числе 25 % по остроконечному накату, из-за которого отцеплялся в среднем каждый пятый вагон рабочего парка.

Проблема весьма актуальная, но решать ее так, как предлагается, по моему убеждению, нельзя ввиду возрастания угрозы безопасности при противошерстном движении по стрелочным переводам. Подтверждением служит отечественный и зарубежный опыт эксплуатации. Показательны в этом отношении и результаты сетевого эксперимента, проведенного в 1991 г.

Тогда, как и теперь, ВНИИЖТ и главк вагонного хозяйства ставили вопрос об отмене браковки колесных пар по остроконечному накату, но возражал главк пути. Решили временно, до конца года, допускать эксплуатацию грузовых вагонов с остроконечным накатом на гребнях колес. А чтобы разобраться со сходами в противошерстном движении по стрелочным переводам, создали в МПС группу экспертов, в которую входил и автор статьи. Многие дороги, опасаясь сходов, на эксперимент не пошли и продолжали браковать колесные пары по нормам ПТЭ. Видимо поэтому общее число отцепок по техническим неисправностям (данные отчета формы ВО-1) в тот год по сравнению с 1990 г. не только не сократилось, но и увеличилось на 12 %, т.е. эксперимент не стал общесетевым, и поставленная цель — сокращение отцепок вагонов от поездов — не была достигнута.

За апрель-ноябрь 1991 г. эксперты рассмотрели, в большинстве своем с выездом на место, материалы по 38-ми сходам (из них 31 сход грузовых вагонов) на 14-ти из 31-ой дороги. В предшествующем 1990 г. аналогичных сходов по всем видам подвижного состава по данным Главного управления по безопасности движения и экологии было 14. Следовательно, ослабление контроля за остроконечным накатом привело к многократному увеличению сходов в противошерстном движении по стрелочным переводам. Эксперимент прекратили, а браковку колесных пар по остроконечному накату Указанием министра № 62у в 1992 г. восстановили.

Из анализа материалов следует, что все сходы происходили в начале остряка и распределились следующим образом: на стрелках типа Р65 — 34 %, Р50 — 66 %, расположенных в главных путях — 66 %, приемо-отправочных — 34 %, в прямых участках — 83 %, в кривых — 17 %. Вертикальный и боковой износ рамных рельсов не превышал 6 мм, т.е. был в пределах нормы, за исключением двух случаев, когда боковой износ составлял 7 и 9 мм. Регламент проверок стрелок до схода соблюдался. Загрузка вагонов составляла от 70 до 75 т, и только в пяти случаях — 40—65 т. Сходы происходили при скорости от 15 до 25 км/ч, чаще всего при приеме поездов на станцию и при следовании в режиме торможения — 83 % (в том числе одним локомотивом — 48 %). Колеса грузовых вагонов, сходившие первыми, имели остроконечный накат, и только в одном случае имел место вертикальный подрез. Все гребни были «тонкими» — от 22 до 26 мм. Вторые колеса имели более полный гребень 31—32 мм, а два колеса — 28 и 29 мм, что указывает на перекосное положение колесных пар при движении. Углы наклона гребня к горизонту составляли от 70 до 90°.

Приведенные данные и результаты проверок при выездах на место аварий привели автора к убеждению, что сходы в противошерстном движении по стрелочным переводам происходят не по одной причине, а при одновременном наличии следующих трех условий:

остроконечный накат в вершинной части тонкого гребня или вертикальный подрез его;

угол набегания на остряк гребня колеса направляющей колесной пары из-за ее перекоса в колее;

выход за пределы укрытия рамным рельсом острия пера вследствие износа и отжима этого рельса под колесом.

Отсутствие одной из указанных причин исключает сход.

К сожалению, одинаково надежно влиять на появление этих условий, вернее, не допускать их, в настоящее время не представляется возможным. Так, неплотное прилегание остряка к рамному рельсу хотя и контролируется, и есть браковочный размер, но проверяется это в отсутствии поезда. Под колесом при действии поперечных горизонтальных сил, формируемых в том числе и продольными силами, возникающими при тормозных режимах движения, положение головки рамного рельса может изменяться. Так, ее упругие отжатия достигают 4—5 мм на стрелке типа Р50 и до 3 мм на стрелках Р65. А этого с учетом допуска на отжатие в 3 мм бывает достаточно, чтобы остряк вышел за пределы укрытия рамным рельсом. И пока стрелки не оборудованы внешними замыкателями, что вряд ли удастся осуществить в обозримом будущем, плотное прилегание острия пера к рамному рельсу не гарантировано.

Столь же сомнительно в ближайшей перспективе избавиться от перекосов колесных пар в колее, т.е. чрезмерных углов набегания гребня колеса на рельс, поскольку продолжаются эксплуатация бессвязевых тележек ЦНИИ-ХЗ и старение подвижного состава. В то же время перекосы и углы набегания — основная причина появления остроконечного наката и интенсивного износа гребней колес и рельсов. К сожалению, этот актуальный вопрос ни ВНИИЖТом, ни Департаментом подвижного состава должным образом не решается, и перекосы колесных пар даже не нормируются.

Остроконечный же накат легко и просто обнаруживается на гребне колеса визуально и на ощупь под пальцами при каждом осмотре колесных пар, браковка которых по этому дефекту предотвращает сходы. Теперь этот надежный критерий безопасности предлагается устранить. К чему приведет такое решение — выше было показано.

Нередко сторонники отмены браковки колесных пар по остроконечному накату, в том числе и руководящие работники научных институтов, заявляют, что со сходами с рельсов подвижного состава на станциях можно мириться. По их расчетам, даже если число сходов увеличивается в несколько раз, расходы на ликвидацию их последствий все равно будут меньше, чем на отцепку вагонов и обточки колес. Возможно это и так. Но, во-первых, морально ли сознательно нарушать основной закон транспорта — его безопасность, а, главное, можно ли гарантировать, что никогда не будет тяжелых последствий сходов в условиях, когда по соседним путям вполне вероятно движение поездов, в том числе и с большими скоростями.

Как уже отмечалось, вместо браковки гребней по остроконечному накату ВНИИЖТ рекомендует браковать их по опасной форме износа, руководствуясь параметром qR. Его минимальный размер устанавливается 5,5 мм, что при прокате 8 мм соответствует углу наклона гребня а = 75”30’. В ППВ qR = 6,5 мм и а = 74”50’, т.е. почти аналогично расчетам ВНИИЖТа. С позиций безопасности движения параметр qR как критерий опасной формы износа лучше, чем «вертикальный подрез», допускающий углы наклона гребня близкие к 90′. Но тогда, вопреки поставленной цели, при браковке колес по qR число обточек колесных пар и отцепок вагонов от поезда, безусловно, возрастет. И такой опыт уже был. В конце 80-х годов, также по предложению ВНИИЖТа, угол наклона изношенного гребня попытались ограничить 72°. Изготовили специальные шаблоны. Однако из-за массовых отцепок и протестов линии от браковки по углу отказались.

Но, главное, на мой взгляд, состоит в том, что браковкой по qR или углам наклона гребня нельзя отменить браковку по остроконечному накату, так как последний может иметь место и при меньших, чем нормируемые по qR, углах наклона. На рис. 1 приведено положение гребня с остроконечным накатом в вершинной части гребня (в пределах 2 мм ниже верха гребня) перед вступлением колеса на остряк, прилегающий к рамному рельсу с зазором 3 мм. Формы износа гребня толщиной 25 мм и рамного рельса с боковым и вертикальным износом сняты с натуры при одном из сходов в противошерстном движении поезда по стрелочному переводу.

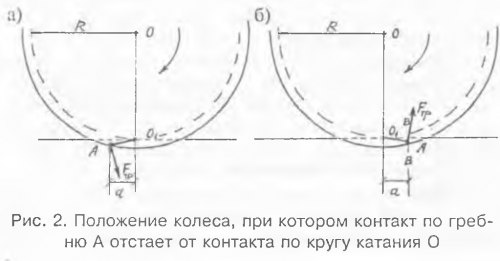

Остроконечный накат — это наволакивание металла к вершине гребня на границу перехода изношенной части к неизношенной. Такое наволакивание происходит под действием сил трения при двухточечном контактировании колеса с рельсом, как правило, в крутых кривых, в тех случаях, когда по ходу движения контакт по гребню в отличие от обычного не опережает (рис. 2,6), а отстает от контакта по кругу катания (рис. 2,а), и вектор сил трения скольжения гребня по боковой поверхности рельса направлен в сторону его вершины. Отставание контакта по гребню от контакта по кругу катания нередко имеет место, как правильно заметил канд. техн. наук Л.П.Мелентьев, у колеса второй оси, которое катится по наружной нити при хордовой установке тележки в кривой, а иногда и у колеса, идущего по внутренней нити при перекосной установке тележки. Это может быть и у направляющего колеса, если при перекосе колесной пары оно отклоняется от нормали в направлении движения.

Величина а определяется формулой профессора П.Г.Козийчука;

где а — угол наклона к горизонту образующей гребень, у неизношенного колеса — 60”;

b — угол набегания гребня колеса на рельс, достигающий в зависимости от перекоса колесной пары в колее 3° и более.

Чтобы произошло наволакивание металла, удельное давление гребня на боковую поверхность рельса должно быть значительным, а мгновенная температура в месте контакта — способной размягчить поверхностный слой металла. Такие условия создают перекосы колесных пар. Они-то и являются причиной того, что остроконечный накат стал весьма распространенным явлением на железных дорогах.

Доля перекошенных колесных пар, определяемых односторонним износом гребней на них, увеличилась по сравнению с началом 80-х годов более чем на порядок. Причина таких изменений в состоянии ходовых частей, по моему мнению, связана не только со старением подвижного состава, не обновляемого уже многие годы, но и упущениями в вопросах модернизации тележек, их формирования и содержания. До сих пор не установлены нормы допускаемых перекосов колесных пар в колее или углов набегания гребней колес на рельсы и способы контроля за их соблюдением.

На мой взгляд, нельзя при решении проблемы интенсивного износа гребней колес уповать на смазывание рельсов. При этом ведь не перестают действовать и другие два фактора износа: направляющее усилие и угол набегания. Они нередко даже противодействуют смазыванию: перекошенные колесные пары снимают ее с рельсов, а иногда смазка выгорает под гребнями.

Известно, что в последнее время вопросами износа гребней колес и рельсов занимался заслуженный деятель науки и техники профессор М.Ф. Вериго. Его работа «Взаимодействие пути и подвижного состава в кривых малого радиуса и борьба с боковым износом рельсов и гребней колес» помимо теоретических исследований содержит и предложение практических мероприятий. Их реализация, а не предлагаемая отмена браковки колес, могла бы существенно снизить потери железнодорожного транспорта, связанные с остроконечным накатом на гребнях колесных пар.