Что такое параметры технологического процесса

Основные параметры технологического процесса

При изучении технологических процессов для их анализа и характеристики применяют различные параметры.

Параметры, характеризующие тот или иной технологический процесс, выбираются в зависимости от поставленных целей. В общем случае можно выделить три группы параметров:

− частные;

− единичные;

− обобщенные.

Частные параметры используются для выделения конкретного технологического процесса из ряда аналогичных. Эти параметры характеризуют индивидуальные особенности конкретных технологических процессов. Это – параметры собственно технологического процесса (например, температура, давление, состав предметов труда, орудий труда и т.д.).

Единичные параметры используются для сравнения однотипных технологических процессов при их сравнительном анализе и оценке. Важнейшими единичными параметрами, характеризующими технологический процесс, являются: удельный расход материалов на единицу продукции; количество и качество выпускаемой продукции; производительность труда; производительность используемого оборудования; интенсивность ведения технологического процесса и т.д.

Интегральными параметрами этой группы являются:

− себестоимость продукции;

− капитальные затраты.

Себестоимость продукции – это затраты конкретного предприятия на изготовление и сбыт продукции в денежном выражении.

Под капитальными затратами понимают общую стоимость предприятия (основные фонды).

Анализ важнейших параметров технологических процессов позволяет сделать вывод об основных тенденциях развития конкретной технологии.

При технико-экономическом анализе технологических процессов широко используются материальные и энергетические балансы.

Материальный баланс, являющийся проявлением закона сохранения массы вещества в условиях производства, утверждает, что масса веществ, поступающих на технологическую операцию (приход), равна массе веществ, образующихся в ходе технологической операции (расход).

Полный материальный баланс реального технологического процесса рассчитывается как сумма балансов отдельных стадий (операций). Материальный баланс принято рассчитывать на единицу массы целевого продукта.

Энергетические балансы составляют на основе материальных балансов отдельных стадий технологического процесса. Энергетические балансы являются проявлением закона сохранения энергии в технологических процессах. Материальный и энергетический балансы являются основой для расчета любых технико-экономических показателей производства и составления балансов предприятий.

Частные и единичные параметры дают достаточно полную характеристику технологического процесса и позволяют проследить динамику его развития в сравнении с ему подобными, но они не вскрывают глубину сущности процесса, позволяющей сопоставлять его со всем многообразием технологических процессов.

Для выявления закономерностей развития технологических процессов в общем виде используют обобщенные параметры:

− живой труд и

− прошлый труд, которые затрачиваются внутри технологического процесса.

Эти два параметра определяют протекание любого технологического процесса, и на выявлении их сущности мы остановимся подробнее.

Параметры (показатели) техпологического процесса

Для описания отдельно взятого технологического процесса или сопоставления его с другими процессами используют различные показатели, или параметры технологического процесса.

Все параметры технологического процесса можно объединить в три группы:

• частные, которые позволяют выделять технологические процессы из окружающих. К частным параметрам относят: особенности используемых инструментов, режимы проведения процесса (температура, давление) и т.д.;

• единичные, позволяющие сравнивать однотипные технологические процессы. К единичным параметрам относят: материалоемкость, энергоемкость, капиталоемкость, а также такой интегральный показатель как себестоимость, который отображает фактические затраты предприятия в денежном выражений на производство и реализацию продукции;

• обобщенные, которые позволяют сравнивать разнородные технологические процессы (трудоемкость, производительность труда).

Об экономической эффективности материального производства судят по общеизвестному доказателю, или критерию, —-производительности труда.

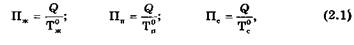

Как отмечалось в параграфе 2.3, на изготовление продукции необходимо затратить живой и прошлый труд, которые в сумме образуют все издержки на изготовление продукции, формируя показатель совокупных затрат труда. В соответствии с этими тремя параметрами трудозатрат различают три вида производительности труда

При определении производительности совокупного труда (Пс) учитываются все производственные затраты на производство продукции. Следовательно, только данный показатель дает полную оценку использования труда в конкретном производстве.

Необходимо отметить, что все три выражения (2.1) для определения производительности оперируют одним и тем же значением количества произведенной продукции Q. Если для расчета производительности совокупного труда это справедливо, то при нахождении производительности живого и прошлого труда было бы более правильно использовать показатели количества продукции, произведенной только живым или только

прошлым трудом. Например, когда рабочий выпускает продукцию на станке, следовало бы выделить количества продукции, произведенные рабочим Qж и станком Qп. Однако такое деление невозможно осуществить, поскольку продукция изготавливается совместно живым и прошлым трудом.

Таким образом, для расчета производительности труда необходимо использовать третью зависимость в выражении (2.1).

И живой, и прошлый труд имеют одну природу: это издержки, которые необходимо постоянно снижать путем совершенствования технологии.

Для описания технологических процессов широко используют материальные и энергетические балансы.

Материальный баланс — это отражение закона сохранения массы веществ в условиях производства. Согласно этому закону, масса исходных веществ (сырья), поступивших для участия в технологическом процессе, равна массе веществ (продуктов и отходов), образовавшихся в результате осуществления технологического процесса. Как правило, материальный баланс составляется на единицу целевого продукта.

Энергетический баланс — это количественное выражение закона сохранения энергии в ходе осуществления технологического процесса. Согласно этому закону, количества энергии, потребленной и выделяющейся в ходе процесса, равны. Как и материальный, энергетический баланс составляется на единицу целевого продукта.

Контрольные вопросы

1.Чем схожи между собой производственные технологии? Чем они различаются?

2. Дайте определение технологического процесса.

3. На какие две группы подразделяют технологические действия? Каковы принципиальные различия между ними?

4. Какие структурные элементы по иерархии входят в состав технологического процесса? Дайте им краткую характеристику.

5. Каким путем можно уменьшить трудозатраты на осуществление технологического процесса?

6. Какие вам известны способы организации технологических процессов? Дайте им краткую характеристику.

7. Каковы особенности (достоинства и недостатки) протекания дискретных (периодических) технологических процессов?

8. Каковы особенности (достоинства и недостатки) протекания непрерывных технологических процессов?

9. Какие бывают технологические процессы по кратности обработ

ки сырья? Дайте им краткую характеристику.

10. Каково назначение затрат живого труда в ходе осуществления технологических процессов?

11. Каково назначение затрат прошлого труда в ходе осуществления технологических процессов?

12. Что показывает параметр производительности труда?

13. Какую технологию называют идеальной?

14. Какие параметры используются для описания технологических процессов? Дайте им краткую характеристику.

15. Что представляет собой материальный баланс технологического процесса?

16. Что представляет собой энергетический баланс технологического процесса?

Дата добавления: 2015-09-14 ; просмотров: 1039 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Технологические параметры процесса

Технологические параметры и критерии эффективности процесса

Одной из основных задач инженеров-технологов при организации промышленного процесса является выбор оптимального технологического режима.

Технологический режим — совокупность технологических параметров, определяющих условия протекания процесса, эффективность которого оценивают технологическими, экономическими и экологическими показателями.

Технологические параметры (ТП) — измеряемые величины, определяющие состояние исходных веществ и условия проведения процесса. Их выбирают в зависимости от временной характеристики процесса.

Производственные процессы подразделяют на периодические и непрерывные.

При проведении периодического процесса определенную порцию сырья загружают в реакционный аппарат, в котором сырье проходит ряд стадий обработки, а затем выгружают все образовавшиеся продукты. Во время загрузки и выгрузки аппарат простаивает. Такой режим работы невыгоден, поскольку по сравнению с непрерывными процессами он связан с большими трудовыми и энергетическими затратами. Известные трудности вызывает и автоматизация производства.

Имеется ряд процессов, технология которых может быть осуществлена только при периодическом режиме (например, коксование каменных углей, работа ионообменных фильтров и т.д.).

При непрерывном процессе поступление сырья в реакционный аппарат и выпуск из него готового продукта происходят непрерывно в течение длительного времени.

Параллельно с основным процессом протекают вспомогательные механические и транспортные операции. Обязательным условием такого режима является согласованность во времени работы всего оборудования.

Если простои отсутствуют, то производительность труда увеличивается, интенсивность работы аппаратов повышается, а качество продукта улучшается.

Существуют ТП, которые применяют для разработки технологического режима независимо от временной характеристики процесса: температура, давление, концентрации реагирующих веществ, дисперсность и состав твердых материалов, состав катализатора, интенсивность перемешивания.

Дополнительными параметрами, которые используют при работе в непрерывном режиме, являются расход сырья или реакционной смеси, пропускная способность оборудования, линейная скорость подачи сырья.

Расход реакционной смеси (V * рас) — это величина суммарного технологического потока, проходящего через аппарат в единицу времени.

Различают расходы объемный, м 3 /ч:

где V * рас — расход реакционной смеси (м 3 или кг) в единицу времени; V и g — объем и масса потока (м 3 и кг) соответственно; τ — время.

Пропускная способность оборудования — максимальный расход реакционной смеси.

Линейная скорость [м 3 /(с*м 2 )] — расход газа или жидкости при заданных условиях, отнесенный к единице площади поперечного сечения аппарата.

Объемная скорость [м 3 /(с*м 3 )] — расход газа или жидкости, отнесенный к единице объема аппарата.

Выбор технологических параметров является одной из основных задач, решаемых при анализе схемы производства. С их помощью определяют оптимальный режим производств, обеспечивающий получение максимально высоких критериев эффективности процесса и экологических показателей.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

ХНУРЭ дистанционное обучение

Новости сайта

Студентам, хто досі не має доступ до необхідних, за розкладом, навчальних дисциплін.

Шановні студенти ХНУРЕ.

Оголошення для тих, хто досі не має доступ до необхідних, за розкладом, навчальних дисциплін.

Ми не можемо підключати студентів до навчальних дисциплін на вимогу студента.

Ми підключаємо студентів тільки за заявкою викладача.

Тому, будь ласка, зверніться до викладачів тих курсів, доступу до яких у вас немає, щоб вони написали нам лист зі списком студентів, яких потрібно додати на їх дисципліну.

Внимание первокурсников!

Обратите внимание, что хотя логины для почты и системы “ХНУРЭ Дистанционное обучение” одинаковые, но пароли разные!

Новый пароль должен быть не менее 8 символов, в нем должны быть минимум 1 цифра, 1 буква в нижнем регистре и 1 буква в верхнем регистре.

Забыли или потеряли пароль?

Если Вы были зарегистрированы в нашей системе и помните свой логин (он же адрес электронной почты в домене @nure.ua), на который был зарегистрирован ваш аккаунт, воспользуйтесь системой автоматического восстановления пароля:

Восстановить пароль от dl.nure.ua

Восстановить пароль от почты можно в комнате 282 по студенческому билету.

ВНИМАНИЕ! сотрудники ЦТДО не работают со студентами напрямую, а только через ответственных за ДО. Все обращения в очную или при помощи писем на адреса сотрудников – обрабатываться не будут.

Параметры технологических процессов

Трудоемкость и производительность (количество изделий в единицу времени). Общая расчетная трудоемкость всего технологического процесса. Опытно-статистический и расчетно-аналитический методы. Критерий оценки эффективности технологического процесса.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 05.03.2009 |

| Размер файла | 422,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Трудоемкость и производительность

Опытно-статистический метод основывается на анализе статистических данных о выполнении нормы времени технологических операций. Такой метод нормирования не стимулирует рост производительности труда, нередко вместе с достигнутыми успехами узаконивает отдельные неполадки предприятия.

Расчётно-аналитический метод основывается на анализе операции по составляющим её элементам и определении продолжительности отдельных операций в целом. Этот метод исходит из научной организации труда, наиболее эффективного использования всех средств производства, учитывает передовой производственный опыт.

Трудоемкость технологического процесса (норма времени) слагается из трудоемкости отдельных операций, которые определяются из выражения:

tшт. о = to + tв + tт. o + to. о + tп, мин, (2.1)

Время, слагаемое из основного и вспомогательного, называется оперативным toп = to + tв. Основное технологическое время to, рассчитывается исходя из режима работы оборудования (скорости резания, числа ходов пресса в мин., времени термической обработки и т.п.). Составляющие нормы штучного времени tв, tт. o, to. о, tп определяют по научно-техническим обоснованным нормативам.

Уменьшение tв и tт. o возможно повышением автоматизации всех действий технологического оборудования. Значительное сокращение этих составляющих достигается при использовании оборудования с ЧПУ, промышленных роботов.

Общая расчетная трудоемкость всего технологического процесса tшт слагается из трудоемкости выполнения всех операций

В том случае, когда изготовление деталей выполняют партиями, к расчетной трудоемкости (норме времени) добавляется время на наладку и подналадку оборудования, которое называют подготовительно-заключительным. Тогда норму времени на операцию, которое называют штучно-калькуляционным временем, рассчитывают по формуле

tшт. к. = tшт + tп. з. /N, (2.3)

Производительность. Под производительностью технологического процесса понимают количество изделий, изготавливаемых в единицу времени. В условиях серийного или массового производства производительность определяется выражением

При изготовлении деталей небольшими партиями (единичное или мелкосерийное производство) производительность равна

2. Технологическая стоимость

Технологическую себестоимость детали (Сд) ориентировочно можно определить по формуле

Заработная плата производственных рабочих определяется из выражения

Заработная плата наладчиков определяется по формуле

Величина технологической стоимости зависит от ряда факторов и в первую очередь от объема производства. Для установления этой зависимости все расходы делятся на текущие a и единовременные b. Тогда выражение (2.6) имеет вид

Сд = a + b/N, (2.9)

Технологическая стоимость изделий Сn в зависимости от программы выпуска N равна

Сn = a. N + b. (2.10)

Уравнение (2.10) для определения себестоимости деталей от программы можно представить прямой, отсекающей на оси ординат отрезок b (рис.2.2), характеризующий величину единовременных затрат на годовую партию. При этом величина текущих затрат линейно зависит от объема выпуска изделий, а на наклон прямой влияет переменная a = tgб, т.е. чем больше текущие затраты, тем больше угол б. Формула (2.10) и ее графическое изображение является удобной при выборе оптимального технологического процесса из нескольких по технологической себестоимости. При этом исходят из существующей закономерности соотношения единовременных и текущих затрат: технологические процессы с более крупными единовременными затратами имеют меньшие значения текущих затрат, т.е. b1> b2 > b3, а1 N2, то более выгодным является технологический процесс с большим значением единовременных затрат и меньшим текущих затрат.

3. Точность

Качество деталей характеризуется точностью обеспечения геометрических размеров, формы, взаимного расположения поверхностей и их шероховатостью, а также физико-механическими параметрами материала деталей (твердостью, прочностью, электропроводностью, магнитной проницаемостью и др.), которые зависят от их назначения.

Разность верхнего и нижнего отклонений называют допуском д

Государственными стандартами (ГОСТ 25670-83) регламентирован расчет и определение допусков. Согласно этому все номинальные размеры разбиваются на определенные интервалы в миллиметрах (например, 3-6, 6-10, 10-18, 18-30 и т.д.) и для каждого из этих интервалов определяют единицу допуска в мкм.

д = аi, (2.15)

Стандартами установлено 19 квалитетов: 01, 0, 1, 2, …, 17, из которых при изготовлении деталей РЭС используются только 10 (от 5 до 14). Расчетная величина допусков аi соответствует определенному значению квалитета:

В ранее существующих стандартах квалитету соответствовало понятие класса точности.

В табл.2.1. приведено сопоставление квалитетов и соответствующих им классов точности.

Форма и расположение поверхностей деталей, к которым относятся неплоскостность, непрямолинейность, несимметричность, несоосность, отклонение от цилиндричности и др. нормированы ГОСТ 24643-81. Номинальные значения этих параметров приняты равными нулю, а в рабочих чертежах указываются только их предельные отклонения.

С технологической точки зрения заданные допуски на деталь ограничивают допустимую общую погрешность изготовления, которая слагается из погрешностей, возникающих на всех операциях технологического процесса. Чем жестче допуски на изделие, тем более высокие требования предъявляются к точности технологического оборудования и оснастки, к выбору методов и режимов изготовления.

Точность изготовления деталей зависит от погрешностей, возникающих в процессе производства на всех операциях технологического процесса, т.е. от производственных погрешностей. Все производственные погрешности могут быть разделены на систематические и случайные.

Систематические погрешности вызываются определенно действующими детерминированными причинами. Они могут быть постоянными или изменяющимися во времени. Например, неточность в измерительных устройствах станка, постоянный износ технологической оснастки (режущего инструмента, штампов, пресс-форм).

Случайными называют погрешности, возникающие под действием неуправляемых факторов технологического процесса, причем их значение не подчиняется каким-либо видимым закономерностям. Характер изменения и значение случайных производственных погрешностей не может быть определен без статистических методов обработки результатов измерения. Случайные погрешности вызываются неточностью установки деталей, инструмента, колебаниями припусков, неравномерностью обработки, непостоянством состава применяемых материалов и т.п.

Производственная погрешность слагается из следующих составляющих:

неточности оборудования и его износ в процессе работы;

неточность изготовления технологической оснастки и ее изнашивание в процессе работы (режущего инструмента, штампов, литейных форм);

неточность от установки инструмента и настройки на размер;

погрешности установки заготовки на станке или в приспособлении;

деформации в системе СПИД (станок-приспособление, инструмент-деталь);

тепловые деформации и внутренние напряжения в детали;

неточность измерительных инструментов;

ошибки исполнителя работы.

Анализ и расчет систематических погрешностей (например, неточность оборудования, технологической оснастки и их износ деформации в системе СПИД, тепловые деформации технологической системы и др.) основаны на использовании математической зависимости между величиной погрешности и причиной, вызывающей ее. Определение влияния случайных производственных погрешностей (например, рассеяние размеров при обработке, погрешность установки деталей на станке и др.) на точность обработки достигается методом математической статистики.

Общая погрешность обработки изделий определяется как алгебраическая сумма систематических и случайных погрешностей, которые суммируются по методу математической статистики

Для определения всех случайных погрешностей щj случ в производстве используется метод математической статистики, основанный на изучении законов распределения размеров деталей и построения кривых распределения. Уравнение кривой нормального распределения имеет следующий вид:

При рассеивании размеров деталей, вызываемых случайными погрешностями,щj случ рассчитывают по значению у, определяемого в ходе эксперимента

щj случ = ± tуi, (2. 19)

В технологических расчетах коэффициент t принимают равным 3 /5/ исходя из того, что достоверность соответствия реального распределения погрешностей нормальному закону составляет 0,9973.

Первым и основным критерием возможности применения любого технологического процесса является выполнение требования

Классификация погрешностей на систематические и случайные условна, так как одна и та же производственная погрешность в зависимости от условия обработки может быть отнесена либо к детерминированным, либо случайным погрешностям. Метод математической статистики позволяет определить точность обработки деталей, на которую влияют как систематические, так и случайные погрешности технологического процесса /6,7/.

Вторым критерием возможности применения технологических процессов для изготовления деталей высокого качества является шероховатость поверхности.

Шероховатость поверхностей деталей оказывает существенное влияние на такие эксплуатационные свойства, как усталостная прочность, сопротивление коррозии, износостойкость, коэффициент трения сопряженных поверхностей.

В справочной литературе, например /4/, даются числовые значения в мкм параметров Ra и Rz; правила обозначения их в рабочих, рекомендации по выбору шероховатостей поверхностей деталей различного назначения; значения параметров шероховатости в зависимости от квалитета точности обработки.

4. Устойчивость и надежность

Рис.2.4.

На карте нанесены две линии Кв и Кн представляющие собой верхнюю и нижнюю контрольные линии, выход за пределы которых значений сигнализируют нарушение устойчивости технологического процесса. Значения Кв и Кн рассчитываются из условия, что в интервале между контрольными границами будет ожидаться появление 99,73% всех значений изменяемого параметра.

Технологический процесс считается вполне устойчивым, если коэффициент К близок к единице (считается, что процесс устойчив, если К отличается от 1 на 0,27%).

Так как технологический процесс состоит из ряда технологических операций, надежность его равна произведению надежности операций

Для анализа надежности технологического процесса вводят технологическую модель, представляющую собой систему, учитывающую разброс технологических параметров: погрешность размеров, погрешность по физическим параметрам, погрешность контроля, погрешность испытания и т.д.

На практике представляет интерес вероятность появления дефектных изделий. Практика показала, что появление дефектных изделий описывается ординарным пуассоновским потоком.

В этом случае вероятность появления на выходе технологического процесса дефектных изделий определяется выражением

Технология существенно влияет на надежность работы изделия и зависит от устойчивости и стабильности технологического процесса, степени автоматизации технологического процесса.

Для повышения надежности изделий за счет влияния технологического процесса необходимо:

применять передовые технологические процессы изготовления;

использовать типовые и групповые технологические процессы;

автоматизировать производственные процессы.

Подобные документы

Трудоемкость и производительность технологического процесса. Технологическая стоимость детали. Геометрическая точность обработки деталей. Производственная погрешность. Методы определения шероховатости поверхностей. Устойчивость и надежность процесса.

реферат [51,3 K], добавлен 04.03.2009

Теоретические основы построения и анализа контрольных карт Шухарта. Статистический анализ качества, точности и стабильности технологического процесса. Этапы анализа технологического процесса производства разными сменами резиновых рукавов двух видов.

курсовая работа [1,7 M], добавлен 29.09.2010

Служебное назначение и анализ технологичности конструкции изделия. Разработка технологического процесса сборки. Обоснование технологических баз. Предварительная разработка маршрутного технологического процесса изготовления детали. Расчёт режимов резания.

дипломная работа [832,0 K], добавлен 29.06.2009

Характеристика технологического процесса производства хлеба пшеничного. Анализ нормативной документации на производимую продукцию. Расчет экономической эффективности за счет внедрения инновационного оборудования. Применение метода «Бенчмаркинга».

дипломная работа [1,1 M], добавлен 13.02.2012

Рассчитайте годовую трудоемкость работ, определите необходимое количество рабочих, подберите необходимое оборудование и оснастку и рассчитайте площадь участка. Марка автомобиля. Количество автомобилей. Среднесуточный пробег. Коэффициент готовности.

контрольная работа [24,9 K], добавлен 06.06.2004

Основные этапы проектирования технологических процессов для детали «штуцер». Анализ технологичности конструкции, выбор заготовки, припуска и отклонения. Проектирование технологического процесса. Выбор режимов обработки, норм времени и загрузки станков.

курсовая работа [1,4 M], добавлен 10.03.2014

Разработка единичного технологического процесса ремонта детали, входящей в сборочную единицу машины. Выбор рационального способа восстановления детали, расчет экономической эффективности. Анализ возможных дефектов детали и требований к их устранению.

курсовая работа [516,6 K], добавлен 04.06.2011