Что такое переход токарный

Наши преимущества

Процесс токарной обработки

Процесс токарной обработки

1. Операция. Завершенная составляющая токарного процесса точения одной детали, выполняемая на одном токарном станке.

2. Переход. Переходом называют период окончания одной операции, характерными признаками которой являются: постоянная обработка материала без перерыва и определенный режим действия токарного станка.

3. Проход. Составляющая перехода, которая представляет собой одно рабочее перемещение инструмента. Каждый проход – это один снятый с поверхности слой металла.

4. Установка. Установкой называют составляющую операции, во время которой происходит точение детали при неизменяемом закреплении.

5. Рабочий прием. Вся операция разделяется на рабочие приемы. Каждый рабочий прием представляет собой одно завершенное действие, такое как запуск станка, закрепление заготовки и прочее.

6. Оформление документации на основе ЕСТД. Любой процедура обработки изделия проходит оформление по шаблону Единой системы технологической документации. Задача системы – составление бумаг на предприятиях по единому образцу. Это позволяет совершать обмен документами между фирмами, не занимаясь переоформлением.

К необходимой документации относятся:

· операционные карты (опись каждой операции поэтапно – разбивка на переходы, режимы работ, наименование инструментов и прочее);

· маршрутные карты (в них содержится поэтапно расписанный технологический процесс, а так же данные о трудовых нормах, оснастке, оборудовании). Маршрутные карты имеют 2 части – верхнюю (информация об изделии и заготовке) и нижнюю (описание токарного процесса, материалов и оборудования).

· карты эскизов (в них содержатся схемы, расчерчиваются таблицы и эскизы);

1. Подготовка документации, чертежей и эскизов.

2. Определение особенностей конструкции изготавливаемой детали и схемы ее базирования.

3. Разработка этапов и последовательности токарного процесса и количества переходов.

4. Выбор станка для обработки конкретной детали и инструментов резки.

5. Определение времени и режима работ, а так же расчет допустимых припусков.

6. Расчет координат точек опоры.

1. Растачивание. Применяется при обработке внутренних деталей цилиндрической или конической формы. Для работы используется расточный резец.

2. Обтачивание. Применяется для обработки наружных поверхностей в форме цилиндра или конуса. Обтачивание осуществляется проходным резцом.

3. Подрезка торца. Может выполняться двумя инструментами. Подрезным резцом, если требуется подрезать уступ небольших размеров, и торцовым резцом, если в обработке нуждается торцовая часть детали.

4. Подрезка канавок. Используется прорезной или отрезной резец.

5. Нарезание резьбы. Осуществляется с помощью резьбового резца.

6. Обработка фасонных поверхностей. Производится двумя способами – на станке с ЧПУ (или копировальном) и с использованием фасонного круглого или призматического резца.

На каких станках осуществляется процесс токарной обработки

1. Токарно-винтарезный станок. Один из наиболее популярных станков, благодаря своей универсальности. Его используют и на крупных заводах, и на единичном производстве.

2. Токарно-револьверный станок. Предназначается для токарных работ со сложными деталями.

4. Многорезцовые полуавтоматические станки.

Виды стружки, образующейся в процессе токарной обработки

1. Элементная. Возникает при работе с твердыми и маловязкими материалами в результате токарной обработки низкого качества.

2. Слитая. Бывает двух разновидностей: ленточная и спиральная. Является результатом высококачественной обработки мягких металлов.

3. Надлом. Возникает в результате обработки малопластичного материала.

4. Ступенчатая. Является результатом точения стали средней твердости, алюминия и его сплавов.

Токарные переходы

Для создания управляющих программ на токарные станки с ЧПУ в ADEM/CAMиспользуются токарные переходы.

Команды задания токарных переходов также расположены на панели «Переходы».

1 2 3 4 5 6 7 8 9 10

1 – Фрезеровать 2.5Х; 2 – Фрезеровать 3Х; 3 – Сверлить; 4 – Нарезать резьбу;

5 – Расточить; 6 – Точить; 7 – Подрезать; 8 – Нарезать резьбу (токарный);

9 – Пробить; 10 – Резать.

Ниже будут рассмотрены переходы: «Точить», «Подрезать», «Отрезать», «Расточить (токарный)», «Нарезать резьбу (токарный)».

4.3.2.1. Технологический переход «Точить»

Точить — технологический переход, определяющий обработку конструктивного элемента: Область. Тип инструмента, используемого в переходе Точить — резец.

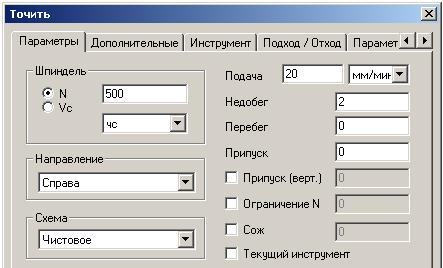

Закладка Параметры ТП “Точить

В группе Шпиндель задайте следующие параметры:

N – частота вращения шпинделя (обороты в минуту); Vc – скорость резания (метры в минуту); ЧС – направление вращения шпинделя против часовой стрелки; ПЧС – направление вращения шпинделя против часовой стрелки.

В группе Направление задайте следующие параметры:

Слева – продольная обработка слева; Справа – продольная обработка справа; Сверху – поперечное точение.

В группе Схема происходит задание схемы обработки. ADEM САМпозволяет выбрать одну из семи различных схем обработки:

Черновое – обработка производится параллельно осям X и Y. Количество проходов рассчитывается на основе заданной глубины резания. Инструмент движется из точки начала прохода к точке конца прохода, по кратчайшему расстоянию выходит на уровень предыдущего прохода и на ускоренном перемещении идет в начало следующего прохода параллельно осям. Последний проход, удаляющий гребешки, выполняется вдоль контура.

Предварительное– обработка отличается от чернового точения тем, что инструмент из точки конца прохода на уровень предыдущего прохода движется вдоль контура. Кроме того, в этом случае отсутствует последний проход вдоль контура, используемый при черновом точении для удаления гребешков.

Смещенное – обработка снятием смещенного контура в направлении, перпендикулярном направлению оси. Шаг смещения равен глубине резания. Инструмент движется из точки начала прохода к точке конца прохода по части смещенного контура.

Прорезка – обработка заданной области прорезным резцом с отслеживанием смены режущих кромок в процессе обработки. Траектория будет рассчитана на одну настроечную точку с учетом заданной ширины инструмента. Если в переходе не будут заданы параметры Гл.рез. и Проход, то выполнится зачистка контура с учетом смены режущих кромок.

Чистовое – чистовая обработка. Если задан один из параметров: Гл.рез. или Проход, то сначала выполнится обработка по схеме Черновое точение. Если задан Ост. прир., то выполняется дополнительный переход для его снятия (в результате выполняется два перехода вдоль контура).

Контурное – обработка, снятием эквидистантного контура. Выполняется расчет эквидистантных контуров с шагом, заданным параметром Гл.рез. Инструмент движется из точки начала прохода к точке конца прохода по части эквидистантного контура. Финишный проход производится по заданному контуру детали с учетом остаточного припуска.

Прорезка черновая – обработка по схеме Прорезка, но без финишного прохода для зачистки.

В группе Подача задайте значение рабочей подачи, которое выберите из списка:

в мин. — задание величины подачи в миллиметрах в минуту; на оборот — задание величины подачи в миллиметрах на оборот.

В группе Недобег – расстояние от инструмента до точки начала обработки, на котором производится переключение с холостого хода на подачу врезания.

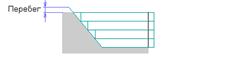

В группеПеребег – расстояние, на которое инструмент выходит за границу области обработки на рабочей подаче.

В группе Припуск – остаточный припуск – это необработанный слой материала, оставленный на контуре конструктивного элемента. Величина остаточного припуска может быть как положительной, так и отрицательной.

В группе Ограничение N – максимальное число оборотов (об/мин) шпинделя. Параметр необходим для ограничения числа оборотов в процессе снятия материала, так как при уменьшении диаметра обрабатываемой детали количество оборотов шпинделя за единицу времени возрастает.

В группе СОЖ задайте параметры работы со смазочно-охлаждающей жидкостью в группе СОЖ. Поставьте флажок СОЖ и задайте в соответствующем поле номер трубопровода для подачи СОЖ в зону резания.

В группе Текущий инструмент – если флажок установлен, то для текущего технологического перехода используется последний загруженный инструмент.

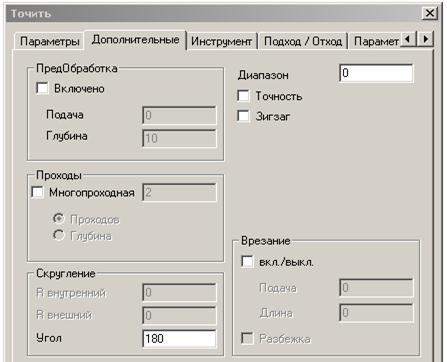

Закладка Дополнительные параметры ТП “Точить”

На стадии предварительной обработки производится снятие дефектного слоя. Необходимость снятия дефектного слоя возникает при обработке литых или кованых заготовок для предотвращения быстрого затупления инструмента. В ходе предварительной обработки производится один проход заданной глубины по контуру заготовки.

В группезадаются: Включено – предварительное снятие дефектного слоя; Подача – подача обработки дефектного слоя; Глубина – глубина обработки дефектного слоя.

В группе Проходы, Многопроходная обработка – задание многопроходной обработки. Если флажок не установлен, обработка производится за один проход.

Проходов – количество одинаковых по глубине проходов. Глубина слоя металла снимаемого за один проход определяется делением глубины области на количество проходов.

Глубина – глубина резания. Количество проходов определяется системой исходя из общей глубины области. Последний проход может быть выполнен на меньшую глубину, чем заданная. Если глубина последнего прохода будет меньше, чем заданная, система попытается ее перераспределить между предыдущими проходами. Если результирующая глубина прохода не будет отличаться от заданной более, чем на 30%, будет выполнен расчет обработки с одинаковыми по глубине проходами. Если результирующая глубина прохода будет отличаться от заданной более, чем на 30%, последний проход будет выполнен с неполной глубиной.

Диапазон – номер механического диапазона.

Точность. Разбивка последнего прохода при контурном и смещенном типах обработки на два: 2/3 глубины прохода и 1/3 глубины прохода.

Зигзаг. Обработка с чередованием направления резания и соответствующей сменой режущих кромок. Переход между проходами осуществляется на рабочей подаче.

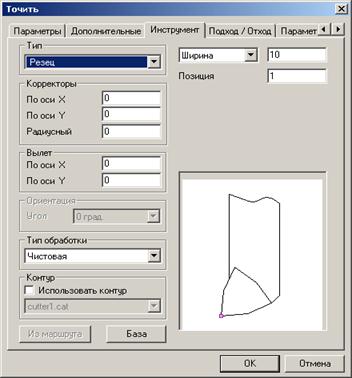

Закладка Инструмент

В группе Тип выбираются типы инструмента, так как различные типы технологических переходов требуют инструмент различного типа. Для перехода Точить используется следующие типы инструмента: Резец, Пластинка ромбическая, Пластинка квадратная, Пластинка треугольная, Пластинка прорезная, Пластинка круглая.

Параметры Корректоры, ВылетиПозициязадаются для любого типа инструмента.

В группе Корректорырасположены параметры, позволяющие задавать номера корректоров по X или Y осям, а также номер радиусного (дополнительного) корректора.

| Это дополнительный корректор для смены режущей кромки при прорезке, сначала работает один из линейных корректоров (корректор по оси X или корректор по оси Y), а при смене режущей кромки включается дополнительный корректор. |

В группе Вылет система формирует все перемещения и выдает в управляющую программу для настроечной точки инструмента с учетом вылета. Величина вылета указывается со знаком “+”, если режущая кромка смещена от настроечной точки в положительном направлении соответствующей оси, в противном случае со знаком “–”.

В группе Позиция задается номер позиции инструмента. При автоматической смене, в зависимости от типа станка, параметр Позиция может определять позицию инструмента в револьверной головке, номер инструмента в магазине или номер инструментального гнезда.

В группе Тип инструмента “Резец” для инструмента Резец задаются параметры: Контур, Ширина, Позиция.

Контур. Для расчета и моделирования токарной обработки можно использовать контуры инструментов, созданные в модуле ADEM CAD. Чтобы использовать контур инструмента поставьте флажок Использовать контури выберите нужный тип инструмента из списка.

Ширина. Чтобы задать ширину прорезного (отрезного) резца, выберите тип параметра Ширина и и введите значение в соответствующее поле диалога. Знак определяет положение настроечной точки резца в соответствии с направлением осей координат.

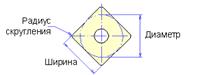

Тип инструмента “Пластинка ромбическая”. Для инструмента Пластинка ромбическая задаются параметры: Ориентация, Ширина, Радиус, Диаметр, Радиус скругления, Угол.

Ориентацияинструмента – угол наклона ромбической пластинки к оси X.

Чтобы задать ориентацию ромбической пластинки выберите из списка Ориентация соответствующее значение.

Ширина. Чтобы задать ширину ромбической пластинки, выберите тип параметра Ширина и введите значение в соответствующее поле диалога.

Радиус. Чтобы задать радиус вписанной окружности ромбической пластинки, выберите тип параметра Радиус и введите значение в соответствующее поле диалога.

Диаметр. Чтобы задать диаметр вписанной окружности ромбической пластинки, выберите тип параметра Диаметр и введите значение в соответствующее поле диалога.

Чтобы задать радиус скругления на углах ромбической пластинки введите его значение в поле Радиус скругления.

Угол – значение угла между сторонами ромбической пластинки.

Чтобы задать угол между сторонами ромбической пластинки введите его значение в поле Угол.

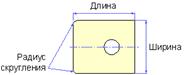

Тип инструмента “Пластинка квадратная”. Для инструмента Пластинка квадратная задаются параметры: Ориентация, Ширина, Радиус, Диаметр Радиус скругления.

Тип инструмента “Пластинка треугольная”. Для инструмента Пластинка треугольная задаются параметры: Ориентация, Ширина, Радиус, Диаметр, Радиус скругления. Все углы треугольной пластинки равны 60 градусам.

Тип инструмента “Пластинка прорезная”. Для инструмента Пластинка прорезная задаются параметры: Ориентация, Длина, Ширина, Радиус скругления.

Тип инструмента “Пластинка круглая”. Для инструмента Пластинка круглая задаются параметры: Радиус или Диаметр.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Что такое переход токарный

Технологический процесс делят на части, или элементы: операции, установки, переходы и проходы, отличающиеся между собой объемом выполняемых работ.

Операцией называется часть технологического процесса, непрерывно выполняемая на одном станке по обработке одной или одновременно нескольких деталей. Новая операция начинается, когда рабочий, закончив одну и ту же часть обработки у всей партии деталей, переходит к их дальнейшей обработке.

Количество операций в технологическом процессе зависит от сложности детали и величины изготавливаемой партии. Так, например, если токарь обрабатывает только одну деталь на одном станке, то все действия над ней будут доставлять одну операцию. Если

же эта деталь обрабатывается последовательно на нескольких станках, то технологический процесс будет состоять из соответствующего им количества операций.

При изготовлении деталей партиями нерационально производить непрерывную полную обработку каждой отдельной детали, а затем переходить к обработке следующей. В этом случае более выгодно сначала обработать только одну часть поверхностей у всех деталей, а затем перестроить станок и приступить к обработке дру

гой части поверхностей hit, д. В данном примере технологический процесс будет состоять из нескольких операций, каждая из которых выполняется за отдельную установку на станке.

На 96 показан пример токарной обработки небольшой партии деталей — опор. Заготовка — круглый стальной прокат диаметром 32 мм.

В 1-й операции длинная заготовка пропускается в отверстие шпинделя и закрепляется в патроне с вылетом из кулачков на одну деталь. Обработка выполняется в порядке простановки цифр: подрезка торца, обточка участков ступенчатой поверхности до диаметров 24 и 28 мм, проточка фаски, выточка канавки и отрезка с припуском гю длине. Резцы установлены в разцедержателе соответственно последовательности обработки.

Во 2-й операции заготовка закрепляется в патроне и опирается уступом в кулачки. Производится подрезка второго торца н проточка фаски.

Последовательность изготовления более крупной партии этих же деталей за четыре операции показана на 97.

В 1-й операции ог прутка отрезается заготовка на одну деталь.

Во 2-й операции заготовку закрепляют в патроне и опирают торцом в шпиндельный упор. Проходным упорным резцом подрезают торец и обтачивают поверхность диаметром 24 мм на длину 30 мм.

В 3-й операции подрезают второй торец, обтачивают поверхность диаметром 28 мм и протачивают фаску.

В 4-й операции канавочным и проходным прямым резцами, закрепленными в противоположных пазах резцедержателя, протачивают фаску и вытачивают канавку.

Установкой в общепринятом понятии считают действия, связанные с приданием заготовке определенного положения на станке. Однако с технологической точки зрения установкой называется часть операции, выполняемая за одно закрепление обрабатываемой детали, т. е. все действия по обработке детали, выполняемые за одно ее закрепление в приспособлении.

За одну установку могут обрабатываться несколько поверхностей детали различными режущими инструментами и с разными режимами резания. Поэтому установку делят на более мелкие части — переходы.

Переходом называется часть установки по обработке одной поверхности одним режущим инструментом при определенном режиме резания. При многоинструментальной работе в понятие одного перехода включается обработка нескольких поверхностей несколькими инструментами за одно движение суппорта.

Если хотя бы один из элементов перехода изменяется, то изменяется и сам переход. Пример токарной операции, состоящей из шести переходов, показан на 96,

Каждая поверхность детали может быть обработана за одно или несколько рабочих движений инструмента в зависимости от величины припуска и жесткости заготовки. Поэтому часть перехода, выполняемую за одно движение инструмента в направлении подачи, принято называть проходом. Он, так же как и переход, характеризуется неизменностью обрабатываемой поверхности, инструмента и режима резания.

Вопросы для повторения

1. Назовите элементы технологического процесса.

2. Дайте определение операции.

3. Приведите примеры обработки деталей за одну, две и более операций.

4. Что называется установкой?

5. Дайте определение перехода при одно- и многоинструментальной обработке. Приведите примеры.

6. Что называется проходом?

7. Обтачивание поверхности выполняется вначале начерно, затем начисто. Определите, будут ли это два перехода или два прохода.

Токарный станок и токарное дело. Столярные работы. — Приспособление для выделки тел вращения из дерева и других твердых материалов

Токарные станки с ЧПУ. Наладка и эксплуатация токарных станков.

Гидро- и пневмоприводы токарных станков. Автоматизация и механизация токарной обработки.

Автоматизация и механизация токарной обработки. 17.1. Общие сведения.

19.3. Конструктивные особенности токарных станков с ЧПУ.

Фрезерное дело. Основные сведения о фрезеровании.

Слесарное дело.

Наиболее многочисленную группу металлорежущих станков составляют токарные станки ( 45).

Токарный станок токарное дело. Точеные изделия находятся во множестве между египетскими древностями, а станки … Т. станки с маточным винтом.

Двухстоечные токарно-карусельные станки. 22.2 Подвесной пульт управления станка модели 1512.

Электрическая схема токарного станка. Рассмотренные выше элементы составляют электрооборудование станка, а взаимодействие их определяется

Фрезерное дело.

Слесарное дело.

Рассмотрим конструкцию широко применяемого при обработке металлов резанием инструмента — токарного резца.

§ 7. Приспособления и приемы токарно-расточных работ. Способы обработки деталей штампов. § 1. Рабочее место слесаря-инструментальщика по штампам.