Что такое подача на зуб при фрезеровании

Режимы резания

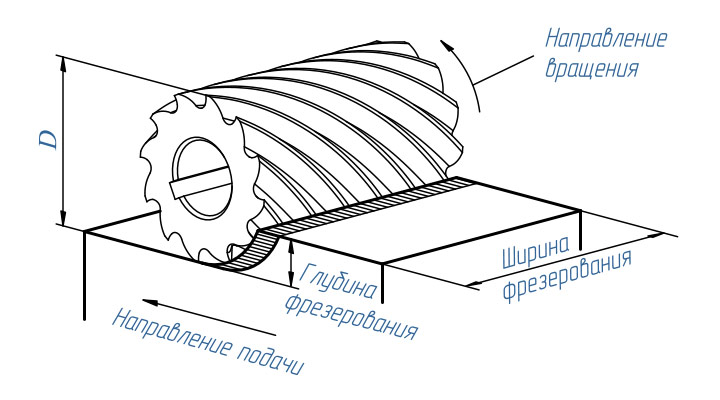

В процессе фрезерования зубья многолезвийного режущего инструмента, вращающегося вокруг своей оси, поочерёдно следуя один за другим, врезаются в материал заготовки, которая движется на фрезу. В результате такого рода движений происходит отделение слоя металла с образованием стружки. Элементами режима резания, сопровождающими фрезерование, является глубина, на которую погружается фреза, скорость резания с которой фрезеруется материал и подача движения заготовки.

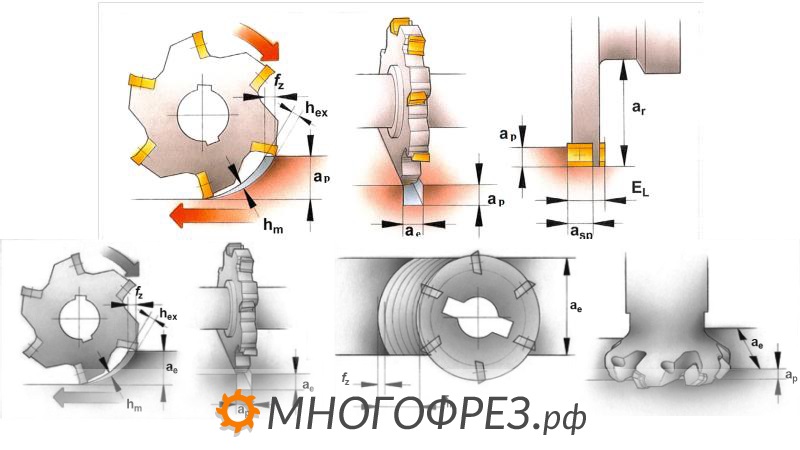

Ширина фрезерования это расстояние, на котором главные режущие кромки зубьев фрезы соприкасаются с заготовкой.

Глубина резания это слой металла с определённой толщиной, который удаляется в процессе фрезерования за один рабочий проход. Измеряется глубина фрезерования как разность между обрабатываемой поверхностью и образующейся в результате обработки.

Главное движение при фрезеровании это есть ни что иное как вращение фрезы. Выполняя технологические операции, связанные с фрезерованием, режущему инструменту задаётся вращение и при этом в настройках станка устанавливается число оборотов за единицу времени. Однако главным параметром вращения фрезы является не то число оборотов, с которым она поворачивается вокруг своей оси, а скорость резания.

Скорость резания

Скорость резания для фрезы это расстояние, преодолеваемое за одну минуту режущей кромкой на наиболее отдалённой точке радиуса инструмента относительно оси вращения.

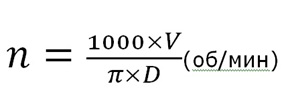

Скорость резания рассчитывается по формуле представленной ниже:

При технологических расчётах выбирается скорость резания согласованная со свойствами инструмента. Иными словами скорость резания должна быть допустимой в соответствии с периодом стойкости режущего инструмента.

Обороты

Обороты фрезы ( n ), как упоминалось выше, являются главным движением станка. Перед выполнением какой либо работы на станке, фрезеровщику приходится настраивать режимы резания одним из компонентов которых является вращение фрезы. Так как на промышленном оборудовании переключение скоростей указывается в оборотах в минуту, соответственно требуется знать их число, которое можно рассчитать по формуле:

Подача

Подача ( S ) это рабочее перемещение подвижных частей станка, на одних из которых крепятся режущие инструменты, а на других детали или заготовки подвергаемые обработке. Подача является одной из основных характеристик режима резания, которая необходима при обработке на станках.

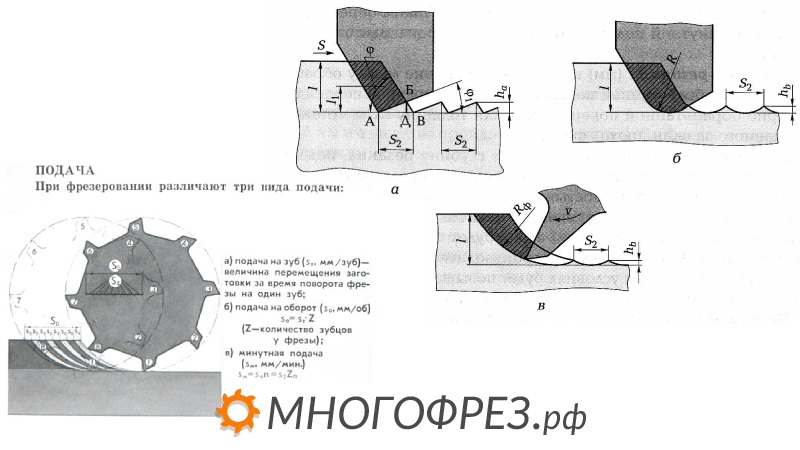

При выполнении фрезерных работ используются следующие виды подач:

С помощью фрезерного станка можно задавать подачи в вертикальном, продольном и поперечном направлении.

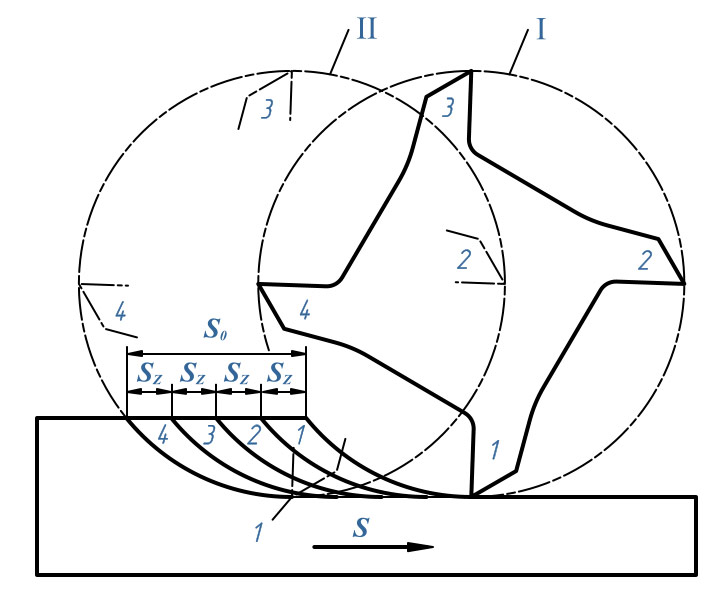

Подача на зуб ( SZ мм / зуб ) – это отношение минутной подачи и произведения частоты вращения шпинделя к числу зубьев, которыми располагает фреза.

Подача на один оборот фрезы ( S0 мм / об ) – это произведение, полученное в результате умножения подачи на зуб, на количество зубьев режущего многолезвийного инструмента.

Минутная подача ( SМ мм / мин ) – это рабочее перемещение фрезерного стола проходящего расстояние, измеряемое в миллиметрах за одну минуту. Минутную подачу можно вычислить, если умножить значение подачи на один оборот фрезы на число оборотов шпинделя или умножением подачи на зуб на число зубьев фрезы и на её обороты.

Такие опции как подача, скорость резания для инструмента, глубина и ширина, задаваемая в процессе обработки, являются составляющими режимов фрезерования. Режим резания считается оптимальным при условии разумного сочетания всех его элементов обеспечивающих наибольшую производительность, экономию средств, при неизменных качественных показателях в отношении точно¬сти изделий и чистоты обработки их поверхностей.

Благодаря научному подходу для резания металлов были установлены эффективные скорости резания и подачи при условии выбора глубины и ширины при фрезеровании различных металлов и сплавов фрезами соответствующих марок. Подобные данные записаны в специальных таблицах по нормативам режимов резания.

Общие формулы для фрезерования

Расчет параметров обработки для фрезерования, сверления и резьбонарезания

Vc : Скорость резания (м/мин)

Dc : Расчтный диаметр фрезерного инструмента (мм)

n : Частота вращения (об/мин)

zn : Количество зубьев

Q : Объем ударного материала (см3/мин)

Vf : Подача стола станка (скорость подачи) (мм/мин)

fz : Подача на зуб (мм/зуб)

Tc : Время резания (мин)

fz : Подача на оборот (мм/об)

Что такое подача на зуб при фрезеровании

В описании товара от некоторых производителей можно увидеть рекомендации по выбору подачи на зуб фрезы. Но что это такое, и как узнать эту величину? Показатель характеризует расстояние, которое преодолевает фреза за время работы одного зуба. Этот показатель нужен при выборе режима резания на фрезерном станке.

Что означает показатель?

Подача на зуб при фрезеровании обозначает длину отрезка между траекториями движения двух соседних зубьев. Измерение проводится в направлении подачи заготовки. Фреза состоит из большого количества зубьев, поэтому перед началом работы нужно определиться с толщиной срезаемого слоя. Расчет показателя проводится, исходя из максимального значения толщины стружки.

Как рассчитывается величина?

Чтобы рассчитать подачу фрезы минутную, используется такая формула:

Символы в формуле имеют такое значение: z — количество зубьев, fz — подача на зуб, n — частота вращения шпинделя. При умножении всех этих показателей получается минутная подача фрезы.

Обычно производители указывают рабочую подачу фрезы на самом изделии. Если этот показатель неизвестен, то принято считать, что он находится в диапазоне от 0,05 до 0,2 мм. Это значение актуально только для неметаллических изделий.

При выборе слишком низкого значения подачи фреза горит, а при высокой — она ломается. Такие последствия при игнорировании показателя или неправильный расчет подачи на зуб фрезы влечет за собой не только частые смены режущего элемента, который стоит недешево, но и порчу обрабатываемого материала.

Если у вас нет большого опыта работы с подобным оборудованием, и вы не знаете, как правильно выбрать режим резки, проконсультируйтесь с более опытными специалистами. Это убережет вас от непредвиденных растрат на инструменты. Если вы делаете фрезерование на заказ, то заказчик вряд ли обрадуется бракованным изделиям, и не обратится к вам повторно.

Подача на зуб

В этой заметке мы подробно разберем, что такое подача на зуб и как рассчитать этот параметр.

Встречное направление вращения фрезы принято называть «подача на зуб». Во время такого вращения движение режущей кромки выполняется навстречу заготовке. И хотя точность обработки поверхности будет меньше, нежели при попутной подаче «под зуб», однако производительность такого вида работ увеличивается.

Большинством производителей принято указывать допустимые величины подачи на зуб в соответствии с параметрами инструмента. Измерить этот параметр тоже не составляет большого труда. Подача на зуб равна дистанции, которую проходит фреза за период обработки одного зуба. Для однозаходных фрез это, соответственно, один оборот, для двухзаходных – пол-оборота, третья часть для трехзаходных. Величина подачи на зуб дает представление о нагрузке режущей кромки.

Как определить величину подачи в минуту

Если нам известна рекомендованная подача на зуб, то мы можем высчитать подачу в минуту:

F мин = Z x FZ x N

F мин — минутная подача (мм/мин),

Z — количество зубьев фрезы,

N — частота вращения шпинделя.

В случае, когда параметры подачи на зуб не указаны производителем, то можно взять за пример рабочий диапазон значения FZ, а это в пределах 0,05-0,2 мм, если инструмент применяют для обработки неметаллических материалов. Также стоит обратить внимание на тот факт, что чрезмерно низкие подачи могут вызывать воспламенение фрезы, а слишком высокие – привести к ее поломке.

Разберем пример:

Допустим FZ = 0,12 мм для двухзахо дной фрезы и подсчитаем минутную подачу:

Fмин = 2 зуба Х 0,12 мм Х 18000 об/мин = 4320 мм/мин

Пример показывает, что минутная подача непосредственно зависит от числа оборотов шпинделя, а значит при выборе инструмента стоит научиться выбирать правильную частоту его вращения.

Что такое подача на зуб при фрезеровании

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

Частота вращения шпинделя вычисляется по следующей формуле:

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

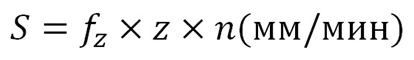

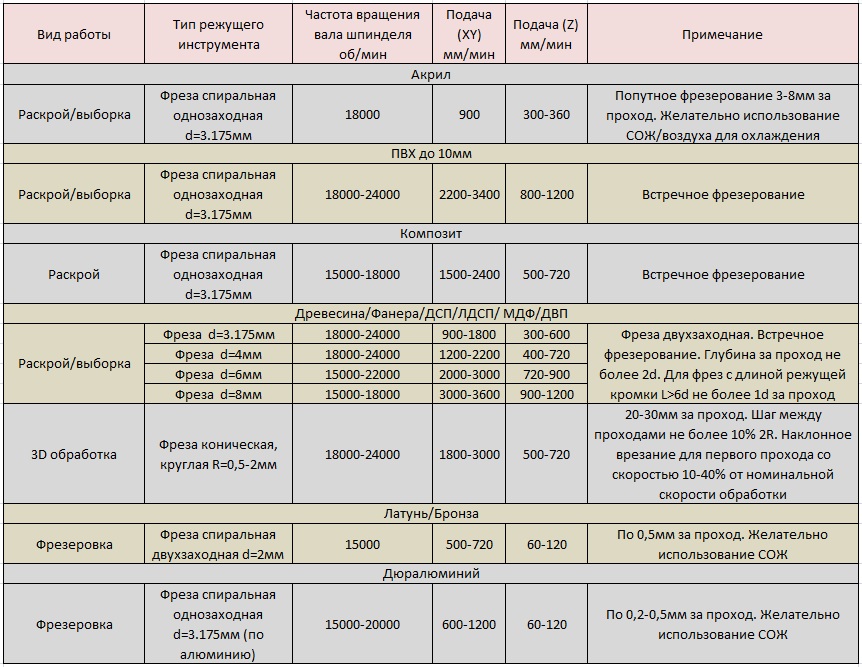

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Normal 0 false false false RU X-NONE X-NONE