Что такое подъемно транспортное оборудование

Подъемно-транспортное оборудование в строительстве

Для перемещения сырья, готовой продукции внутри цеха, для облегчения труда рабочих и монтажа технологического оборудования применяется внутрицеховое подъемно-транспортное оборудование.

Подъемно-транспортное оборудование

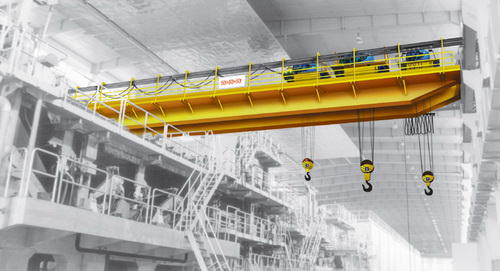

Подвесной кран

Для перемещения сырья, готовой продукции внутри цеха, для облегчения труда рабочих и монтажа технологического оборудования применяется внутрицеховое подъемно-транспортное оборудование, которое подразделяется на две группы: периодического действия и непрерывного.

К оборудованию периодического действия относятся: подвесные краны, мостовые, напольный транспорт (электрокары, электрические козловые краны).

Непрерывного действия: конвейеры (ленточный, ковшовый), пневматический и гидротранспорт (трубопровод).

Наибольшее влияние на объемно-планировочное и конструктивное решение здания оказывают подвесные и мостовые краны.

Состоит из легкого моста, подвешенного к стропильной конструкции и электрической тали. Кран перемещается вдоль пролета, а электрическая таль вдоль балки. В пролете может быть один или несколько кранов. Кран управляется с помощью пульта. Грузоподъемность: 0.25-5 тонн.

Мостовой кран

Состоит из несущего моста, который перекрывает пролет здания, механизма передвижения вдоль подкранового пути, тележки с подъемным устройством, кабины управления, служебной лестницы и посадочной площадки. Кран передвигается по рельсам, уложенным по подкрановым балкам. Грузоподъемность: 5-50 тонн (как исключение 250 тонн).

Расстояние между осями крановых путей мостовых кранов унифицированы и приведены в соответствие с пролетами зданий. Для пролетов 12, 18, 24, 30 и 36 метров расстояние между осями крановых путей соответственно 10.5, 16.5, 22.5, 28.5, 34.5. Расстояние между осью здания и осью кранового рельса 750 мм.

Таль что такое таль ручная

При проведении монтажных, строительных, погрузочных и других работах важнейшим элементом считается таль. Даже в самых сложных условиях тали могут быть использованы. Так, низкие температуры, а также открытое пространство — не помеха для тали. Стоит отметить, что для разных рабочих условий предназначаются разные виды талей. Наиболее часто тали различают по принципу их действия и делят на два основных вида — ручные и электрические.

Ручные тали (называются еще механическими) не имеют электропривода, о чем говорит их название, но могут выполнять такие работы, которые не под силу выполнить электрическим талям. Стоит сказать, что ручные тали могут поднимать довольно тяжелые грузы.

Электрические канатные тали

Таль с электрическим приводом — подвесной грузоподъемный механизм. Касательно оснащения такой тали скажем, что в ее конструкции может быть применен пневматический, ручной и электрический привод. Пожалуй, наиболее заметным преимуществом устройства является его компактность, что выгодно сказывается на поведении работ в условиях ограниченного пространства. Также полезное качество агрегата способствует высокой скорости подъема грузов, безопасности при его эксплуатации, а также имеет более высокую продолжительность службы.

Если Вы выбираете таль, обращайте внимание на следующие показатели:

Конструкция и предназначение кранов мостовых ручных, электрических подвесных и опорных

Таким устройством называется кран с грузозахватным приспособлением, подвешиваемым к грузовой тележке или же тали. Мост кранов собран из двух балок, соединяемых с концевыми.

Это подъемно-транспортное оборудование имеет ряд положительных сторон:

Что такое реечные домкраты и как они работают

Касательно домкратов реечных скажем, что они используются во время ведения монтажных, строительных, а также ремонтных и других работ. Главной целью реечных домкратов есть поднятие различных грузов. Наиболее важных преимуществом такого домкрата является его возможность плавного поднятия грузов и также фиксации точки остановки на требуемой высоте.

Механический принцип работы рассматриваемого домкрата дает возможность обеспечивать его полную автономность и безопасность эксплуатации.

Тормоза, электрические гидротолкатели

Основное предназначение толкателей заключается в колодочных пружинных тормозах подъемно-транспортного оборудования, а точнее говоря, в их комплектации.

Основные элементы и узлы гидроэлектротолкателя:

Во время работы электродвигателя толкателя достигается избыточное давление рабочей жидкости посредством центробежного колеса. В свою очередь рабочая жидкость, находясь под давлением, поднимает поршень со штоком до верхнего положения. Поршень остается в таком положении до тех пор, пока растормаживается тормоз через систему рычагов.

Что такое грейферы

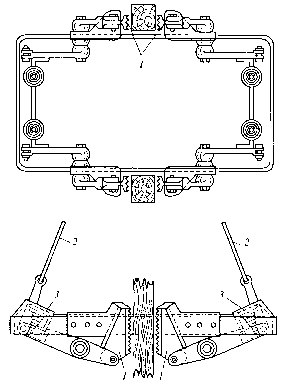

Грейфер — устройство, называемое еще челюстным ковшом, применяемое во время проведения погрузочно-разгрузочных работ с сыпучими и кусковыми материалами. Касательно применения грейфера скажем, что он может использоваться как на козловых и башенных, так и на мостовых кранах. Используемые при погрузке-разгрузке материалов грейферы позволяют свести на нет ручной труд. Подобное стало возможным благодаря расположению органов управления грейфером с кабины, а также простоте управления.

Использование таких подъемно-транспортных машин во время погрузки материалов в специальную машину дает возможность выполнить чуть ли не самую трудоемкую операцию, причем не прилагая особых усилий. Тщательно просчитанные параметры наряду с рациональной конструкцией грейферов во много раз превышают показатель производительности труда.

Машиностроительная и металлургическая отрасли промышленности — отрасли, которых наиболее часто применяются грейферные машины. В зависимости от спецзаказа грейферы могут изготавливаться для перегрузки рулонов, сыпучих материалов, а также угля и многого другого.

Лебедки

Лебедкой называется механическое приспособление, предназначенное для подъема или перемещения груза с помощью троса, который постепенно навивается на барабан.

Выбирая оборудование, необходимо обращать внимание на тяговое усилие, которое должно по показателям превышать максимальную массу груза приблизительно в 2,2,5 раза.

Дата публикации статьи: 3 июня 2017 в 23:06

Последнее обновление: 29 сентября 2021 в 11:44

Грузоподъемные машины и механизмы

На производстве, в строительстве, на складах грузоподъемные машины и механизмы широко применяют для перемещения материалов, тяжёлых или объёмных конструкций, при обслуживании технологических агрегатов, его монтаже или ремонте. С их помощью перемещение по территории занимает минимум времени.

Для выполнения таких операций достаточно одного оператора. Производители предлагают широкий выбор техники с разным функционалом, набором подвесного оборудования, большим диапазоном характеристик. За счёт этого грузоподъемные механизмы используют в самых разных направлениях деятельности, учитывая при выборе особенности поставленных задач.

Сфера применения грузоподъемных машин и механизмов

Основной задачей, которую выполняют грузоподъемные механизмы, становится перемещение, подъём или опускание насыпных, штучных, пеллетированных материалов. Они широко применяются в машиностроении, сельском хозяйстве, в производственных цехах на строительных площадках. К отдельной категории принято относить приспособления, предназначенные для транспортировки людей (эскалаторы, подъёмники).

В зависимости от сферы использования разработана техника, отличающаяся по набору доступных функций, конструкции. К примеру, на СТО нужно поднимать автомобили на сравнительно небольшую высоту. При этом вес груза будет внушительным. С учётом этих особенностей эксплуатации разработаны домкраты. В зависимости от характера применения и характеристик поднимаемых конструкций мощность механизмов может существенно отличаться. Если есть необходимость в перемещении по свободной траектории, задействуются самоходные краны, оснащённые лебёдкой.

Учитывая тонкости использования, на предприятиях устанавливают грузоподъемную технику разной конструкции (существует более 20 типов агрегатов этого типа). Для работы с сыпучими материалами устанавливают машины циклического действия. Возможно движение по любой траектории, что позволяет учитывать особенности конкретного помещения. Вспомогательные функции при этом выполняют манипуляторы.

Основные характеристики оборудования

Выбор установки требует учёта особенностей её будущего применения, типа материалов и конструкций, с которыми она будет работать. К ключевым характеристикам грузоподъёмных машин относят следующие параметры.

Также принимают во внимание возможные ветровые нагрузки, если предполагается использование техники вне помещений. Этот параметр важен для того, чтобы исключить вероятность опрокидывания агрегата.

Виды грузоподъёмных машин

Все виды грузоподъемных машин и механизмов классифицируют по нескольким признакам:

Кроме того, выпускаются агрегаты, отличающиеся по принципу работы: ручные и электрические устройства, агрегаты с пневмоприводом.

Домкраты

Одно из основных преимуществ применения домкрата в качестве грузоподъёмного приспособления – точность позиционирования поднимаемых конструкций независимо от их геометрии, габаритов и веса. Выпускаются механические, гидравлические, электрические, пневматические модели с широким диапазоном характеристик.

При их выборе за основу принимается грузоподъёмность (для винтовых домкратов её максимум составляет 1 т, для гидравлических – 100 т) и высота подъёма (ход штока). Также предлагаются специализированные модели. Чаще всего они используются на СТО для опрокидывания машин на один бок, подставки, применяемые во время ремонта для страховки других удерживающих приспособлений.

Лебедочные грузоподъемные механизмы

К грузоподъемным машинам относят лебёдочные механизмы. Они применяются в строительстве, сервисном обслуживании, на производстве для перемещения конструкций в горизонтальном или вертикальном направлении. Выпускаются модели, оснащённые приводом разного типа:

Основные критерии при выборе – тяговое усилие, канатоёмкость барабана, скорость движения троса, возможности регулировки рабочих параметров, вес изделия, грузоподъёмность.

Предлагается большой выбор модификаций талей с широким диапазоном характеристик. Это позволяет подобрать технику, учитывая особенности будущей эксплуатации. Отличительные особенности этого вида агрегатов – высокая надёжность, сравнительно высокие показатели скорости и высоты перемещения, грузоподъёмности. Тали часто применяют как вспомогательное устройство в комплексе с крановой техникой любого типа.

Для обеспечения высокой производительности, если важна скорость выполнения операций, речь идёт о конструкциях с большим весом выбирают электрические модели. При возможных перебоях в электроснабжении, на площадках с невысокой интенсивностью работы преобладают ручные тали. Также стоит учитывать при покупке необходимость перемещения механизма: есть стационарные и передвижные агрегаты.

Тельферы

Эффективной заменой крановой технике при погрузочно-разгрузочных работах становятся тельферы. Выпускаются следующие типы таких устройств: цепные и канатные. Грузоподъёмность агрегатов составляет до 25 т при высоте подъёма до 70 м. Управление может быть ручным или дистанционным (с помощью пульта ДУ).

Комплектация кареткой повышает функциональность модели за счёт возможности перемещения тельфера по территории цеха или строительной площадки. При необходимости обеспечения повышенной скорости движения каната или цепи технику оснащают частотным преобразователем.

Блоки и полиспасты

Блоки широко применяются в качестве самостоятельного или вспомогательного агрегата для подъёма конструкций. Они выпускаются в одно- и многороликовом исполнении. По назначению блоки делят на отводные и грузовые. Первые применяют для изменения направления движения троса, вторые – для перемещения по прямой.

Полиспасты – составная часть подъёмных агрегатов, которая представляет собой систему соединённых канатами блоков. Разделяют скоростные и силовые устройства (выбор зависит от поставленных задач). В рамках одной грузоподъёмной установки может использовать одновременно несколько полиспастов. Такое решение более эффективно и позволяет снизить нагрузку на каждый из них за счёт равномерного распределения усилий.

Правила работы с грузоподъемными машинами и механизмами

К работе по подъему грузов допускаются агрегаты, у которых есть зарегистрированный допуск к эксплуатации. Документ оформляется на основании комплекса проведенных испытаний. Оператор должен иметь соответствующую техническую подготовку, пройти инструктаж. Особое внимание уделяется грамотной фиксации подвешенной конструкции, подъёмного навесного механизма.

При отсутствии постоянного крепления контроль положения во время перемещения выполняется напрямую стропальщиком, оператором, грузчиком. Для слаженной работы каждого из специалистов в условиях действующей стройки или производства часто используются заранее оговоренные сигнальные жесты.

В отдельных случаях возникает необходимость в дополнительной защите подвешенного товара от возможных повреждений, механических воздействий (особенно часто такие ситуации происходят при работе с веществами, которые представляют повышенную химическую, врыво-, пожароопасность). При автоматизации техники алгоритм движения зависит от параметров и свойств материала, особенностей технологического процесса.

Техника безопасности

Стандартные требования безопасности в работе с грузоподъёмными механизмами вне зависимости от их конструктивных особенностей и сферы использования – допуск лиц старше 18 лет в спецодежде, средствах индивидуальной защиты после прохождения обучения, инструктажа, сдачи экзаменов на наличие необходимых для выполнения поставленных задач навыков. Также необходимо выполнить следующие действия:

После окончания выполнения запланированных работ крюк поднимают, выключают рубильник. Грузозахваты убирают в место, предназначенное для хранения. При выявлении любых неисправностей, о них сообщают сменщику или мастеру цеха.

Ремонт и обслуживание

Выполнение ремонта и техобслуживания грузоподъёмных агрегатов жёстко регламентировано ПБ 10-382-00 в соответствии с проектной документацией и техническими условиями, которые предоставляются заводом-изготовителем. Особое внимание уделяется используемым материалам. Их качество должно быть подтверждено сертификатом, выводом отдела входного контроля после проведения испытаний.

Лаборатория обязательно должна быть аккредитована.

Сварка металлоконструкций выполняется согласно госстандарту. К работе допускаются специалисты, которые подтвердили соответствующую квалификацию. При выборе сварочных материалов необходимо учитывать, что они должны соответствовать по их механическим свойствам (прочности, вязкости, угол загиба, относительное удлинение) основным элементам. Если требуется соединение двух разных материалов, за основу берут параметры с большим пределом прочности.

При сварке деталей грузоподъемных машин исключают воздействие сторонних неблагоприятных факторов. Если требуется выполнение работ на открытых площадках, потребуется выдерживание требований специальной технологии. Контроль качества полученных соединений заключается в проведении измерений, механических испытаний. Не допускаются свищи, смещения кромок, непроваренные участки, трещины, другие дефекты. Задействуют метод неразрушающего контроля.

Разрешение на введение в эксплуатацию после ремонта, реконструкции или техобслуживания агрегата выдаёт инспектор госгортехнадзора, исходя из полученных результатов испытаний. В паспорте фиксируют соответствующую информацию.

Периодическое освидетельствование выполняется частично с периодичностью до 1 года, в полном объёме – до 3 лет. Если агрегат используется редко, указанный срок может быть увеличен до 5 лет. Внеочередное освидетельствование может потребоваться после реконструкции, капремонта, замены несущих конструкций, замены стрелы. При этом проводится осмотр всех механизмов и узлов, их статические и динамические испытания.

Подъемно-транспортное оборудование

Вы здесь

Подъемно транспортное оборудование

Подъемно-транспортное оборудование предназначено для транспортировки грузов до места их эксплуатации или хранения, а также для механизации этих процессов.

Подъемно-транспортное оборудование: применение

Применение в промышленности даже простейших видов подъемно-транспортного оборудования способствует облегчению тяжелых и трудоемких работ по перемещению грузов, повышению производительности труда. Развитие промышленного предприятия может иметь место только при условии повышения эффективности труда сотрудников, которой во многом способствует его механизация.

Виды подъемно-транспортного оборудования

К подъёмно-транспортному оборудованию относятся:

Классификация подъемно-транспортного оборудования

Подъемно-транспортное оборудование классифицируют по ряду признаков: функциональному назначению (грузоподъемное, транспортирующее, погрузочно-разгрузочное оборудование); направлению перемещения груза (горизонтальное, вертикальное, под углом); рабочему циклу (периодического действия, непрерывного действия); виду привода (ручное, электромеханическое); типам конструкций (стационарные, передвижные); а также по различным техническим параметрам.

Подъемно-транспортное оборудование должно соответствовать своему назначению, обладать необходимой подвижностью, прочностью и устойчивостью, обеспечивать безопасность и удобство труда, занимать небольшие площади для маневрирования и обслуживаться малым числом работников.

Подъемно-транспортное оборудование

Повышение эффективности труда на предприятиях общественного питания находится в прямой зависимости от степени механизации тяжелых и трудоемких межоперационных работ при выполнении технологических процессов. Наиболее трудоемкими являются погрузочно-разгрузочные работы, занимающие существенный объем в производственной деятельности предприятий.

Немаловажное значение в перспективном развитии предприятий массового питания имеет использование оборудования для выполнения так называемых вспомогательных операций производства. К нему относятся весоизмерительные и контрольно-кассовые машины. Кроме того, современный уровень организации производства и управления предприятием общественного питания требует применения электронной техники.

Подъемно-транспортное оборудование, применяемое на предприятиях общественного питания, классифицируют по функциональному назначению и принципу действия. Правильный выбор подъемно-транспортного оборудования, строгое соблюдение технической дисциплины при его эксплуатации являются залогом стабильной работы и эффективности производства.

По функциональному назначению оборудование подразделяют на грузоподъемное, транспортирующее и погрузочно-разгрузочное.

В группу грузоподъемного оборудования включают оборудование для подъема и опускания грузов. Это оборудование используют на предприятиях для межэтажного перемещения грузов, а также при ремонте и монтаже оборудования.

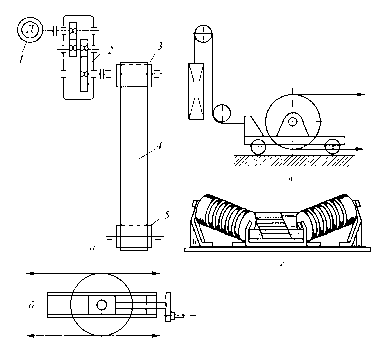

К грузоподъемному оборудованию относят: лебедки с ручным электрическим приводом; тали и тельферы, применяемые для вертикального и горизонтального перемещения грузов; лифты и различные подъемники.

К транспортирующим машинам относят: транспортеры; гравитационные спуски; оборудование пневматического и гидравлического транспорта.

Погрузочно-разгрузочное оборудование предназначено для перемещения и подъема груза внутри производственных и складских помещений. К этому виду оборудования относят: подъемники-загрузчики; грузовые тележки с подъемом; электрокары; уравнительные площадки.

Принцип действия подъемно-транспортного оборудования характеризуется структурой рабочего цикла. Различают непрерывный и периодический циклы действия. Транспортирующее оборудование может быть непрерывного и периодического действия. Грузоподъемные машины, как правило, имеют конструкцию периодического действия. Автоматизации легче поддается оборудование непрерывного цикла.

Лебедки предназначены для подъема грузов тяговыми органами с ручным и электрическим приводами.

При вращении рукоятки движение через зубчатые пары передается барабану. Трос, наматываясь на барабаны, поднимает груз на требуемую высоту. Храповой останов фиксирует положение груза.

Лебедки с электрическим приводом состоят из реверсивного электродвигателя, электромагнитного двухколодочного тормоза, редуктора и барабана. Принцип действия их аналогичен принципу действия ручных лебедок.

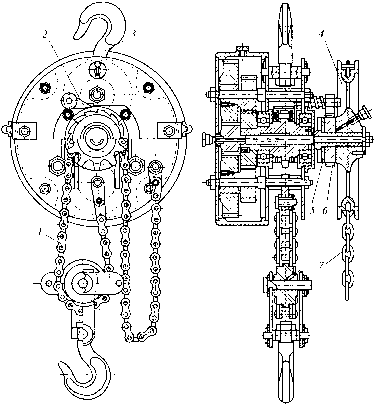

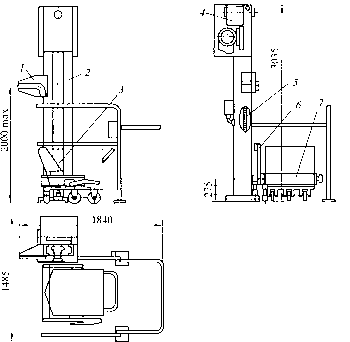

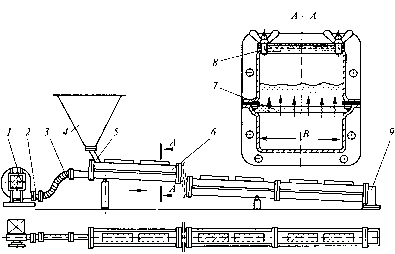

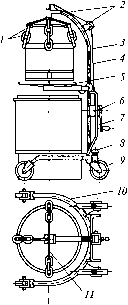

На рис. представлена таль с ручным приводом.

Таль подвешивают к опоре за крюк. Привод тали осуществляют при помощи бесконечной сварной цепи, соединенной с приводным цепным колесом. В качестве гибкого органа в таких талях используют пластинчатую шарнирную цепь. Поднятый груз удерживают в неподвижном состоянии дисковым тормозом, который замыкается массой транспортируемого груза. В этом случае ступица цепного колеса зажимает храповое колесо тормоза. Собачку тормоза укрепляют на корпусе тали.

При необходимости перемещения груза таль подвешивают к тележке, перемещающейся по подвесным однорельсовым путям, выполненным из проката двутаврового сечения.

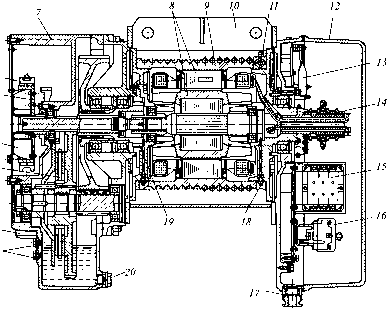

Механизм подъема электротали (рис.) состоит из электродвигателя, статор которого запрессован в нарезной барабан.

Через двухпарный соосный редуктор крутящий момент ротора двигателя передается на барабан. Электроталь оборудована двумя тормозами и автоматическим спускным дисковым тормозом, который замыкается массой транспортируемого груза. Тормозной шкив стопорного тормоза, снабженный лопастями, укреплен на консоли быстроходного вала редуктора и выполняет роль вентилятора, охлаждающего таль.

Для улучшения охлаждения корпус редуктора снабжен охлаждающими ребрами. Контроль уровня масла в редукторе производится с помощью контрольных пробок. Для слива масла предусмотрена специальная пробка. Соединение барабана с втулкой, на которой имеется прямозубое зубчатое колесо, осуществлено с помощью зубчатой муфты. Смазка подшипников вала ротора и барабана производится с помощью шприц-масленок. В шкафу электроаппаратуры расположены пускатели механизма передвижения и подъема, кольцевой токоподвод и конечные выключатели подъема и спуска, ограничивающие крайние верхнее и нижнее положения крюка. Кабель управления вводится в шкаф электроаппаратуры через отверстие. Крепление каната на барабане осуществлено с помощью ковша с заливкой. Редуктор и шкаф электроаппаратуры соединены между собой сварным корпусом.

Электротельфер, так же как и таль, применяют для вертикального и горизонтального перемещения грузов. Конструктивными элементами его являются: реверсивный электродвигатель с дисковым тормозом, барабан с канатом и грузозахватное устройство. Для отключения электродвигателя при подъеме груза в крайнее верхнее положение предусмотрен концевой выключатель. Грузоподъемный механизм смонтирован на тележке с электроприводом, которая передвигается по монорельсу, подвешенному под потолком помещения. Управление электротельфером осуществляют кнопочной станцией, подвешенной на гибком кабеле.

На предприятиях общественного питания используют малые грузовые и выжимные тротуарные лифты, шахты которых расположены под тротуаром у наружной стены предприятия.

Концевые выключатели устанавливают на 100 мм выше и ниже крайних положений кабины лифта в шахте. При срабатывании этих контактов привод лифта отключается.

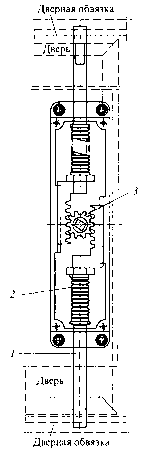

Дверные контакты смонтированы на дверях кабины и шахты. Они предотвращают включение привода с открытой дверью. На рис. приведена конструктивная схема автоматического замка дверей шахты лифта.

Дверные затворы смонтированы на дверях шахты и позволяют открыть дверь только тогда, когда около нее находится кабина лифта.

Ловители представляют собой зажимные устройства, которые при обрыве троса заклиниваются между направляющими и роликами кабины, тем самым предупреждают ее падение. Ловители также срабатывают при превышении номинальной скорости движения кабины лифта вниз на 15%. На рис. показана схема ловителей лифта при разрыве каната.

Грузовые площадки изготовлены в виде шарнирно соединенных платформ. Тяговыми органами являются четыре синхронно двигающиеся пластинчатые цепи, образующие замкнутые контуры, траектория движения которых определяется восемнадцатью направляющими звездочками. Крайние планки грузовых площадок крепятся к тяговым цепям. В верхнем и нижнем положениях благодаря шарнирному соединению платформы огибают направляющие звездочки и продолжают дальнейшее движение в неизменном положении.

Транспортер приводится в движение от электродвигателя подъемника цепной передачей, что обеспечивает синхронность работы при поступлении груза с платформ на транспортер и обратно. Транспортируемый груз устанавливают на рольганговый стол, и в момент огибания платформой крайних нижних направляющих звездочек он сталкивается на нее. При достижении платформой с грузом крайнего верхнего положения она начинает огибать верхние направляющие звездочки. В этот момент груз сталкивают на транспортер. Платформа после огибания верхних звездочек двигается вниз в вертикальном положении и после достижения крайнего нижнего положения вновь, изгибаясь, принимает горизонтальное положение. В этот момент ее опять наполняют грузом. При опускании грузов подъемник работает в обратном направлении.

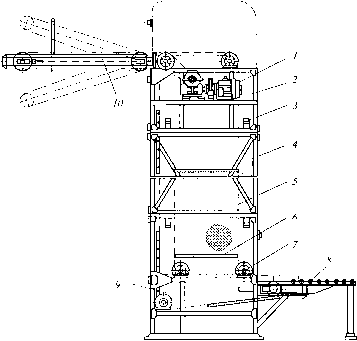

Загрузку сырьем волчков, фаршемешалок и другого технологического оборудования осуществляют подъемником-загрузчиком К6-ФПЗ-1 (рис.).

Подъемник представляет собой сварную станину, на которой крепятся все сварочные детали и механизмы. По вертикальным направляющим (швеллерам) станины с помощью цепи на четырех парах роликов перемещается каретка сварной конструкции из толсто-листовой стали. Она обеспечивает вертикально-прямолинейное движение захвата или платформы с тележкой. На плите станины находится электропривод для подъема каретки.

Тележка ковшовая напольная И1-ФТН-250 с сырьем захватывается на платформу (или захват) подъемника. После проверки надежности ее фиксации нажимают кнопку управления «Вверх». При этом замыкается цепь питания электродвигателя, который через редуктор приводит в движение грузовую цепь с кареткой и платформой (захватом). При достижении заданной высоты загрузки (от 1 до 2 м) ролик поворотного фланца заходит между направляющими упора опрокидывателя и тележка опрокидывается. В конце опрокидывания срабатывает конечный выключатель и электродвигатель автоматически отключается.

После полного освобождения от сырья тележка при нажатии кнопки «Вниз» опускается. Цепь питания электродвигателя замыкается, и через редуктор он приводит в движение грузовую цепь с кареткой, но в другую сторону. После полного опускания тележки конечным выключателем электродвигатель автоматически отключается. При нажатии на педаль ногой происходит расфикация тележки, и она вручную выкатывается из зоны платформы (захвата).

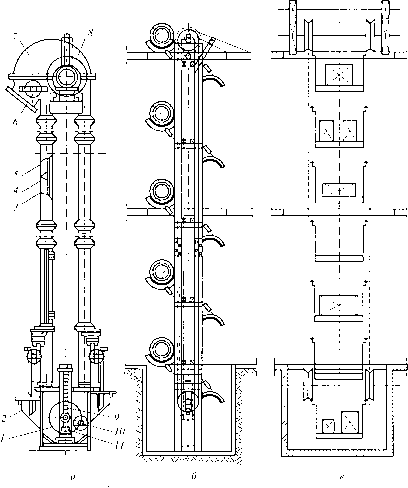

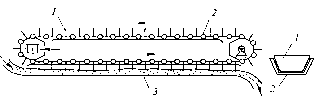

Нории используют для одновременного подъема и опускания грузов с этажа на этаж. По конструкции они могут быть ковшовыми и люлечными с жестким или шарнирным креплением люлек. В качестве тягового органа в нориях применяют хлопчатобумажную прорезиненную ленту и втулочно-роликовые цепи. На рис. показаны различные,типы норий.

Ковшовая нория состоит из башмака, труб, верхней головки и ленты с ковшами.

В башмаке и верхней головке размещают валы с надетыми на них шкивами, на которые натянута лента. Для равномерной подачи продукта в количестве, не превышающем его пропускной способности, в башмаке имеется крыльчатый питатель, приводимый в движение от вала башмака нории. Продукт может также подаваться шнековым конвейером, примыкающим к нории через специальное отверстие. В верхней головке нории имеется клапан, отбрасывающий ту часть продукта, которая ссыпается обратно в трубу нории. Натяжение ленты в процессе эксплуатации осуществляют перемещением вниз подшипников винтовым устройством. Вместо ленты можно применять цепные тяговые элементы с 1-2 цепями.

Цепная люлечная нория с жестким креплением захватов изображена на рис. б. Конфигурация и конструкция захвата зависят от вида перемещаемых грузов. Разгрузка такого типа нории осуществляется на приводных звездочках.

Цепная нория с шарнирным креплением люлек (см. рис., в) обеспечивает перемещение грузов, которые вместе с люлькой находятся в пространстве в одном и том же положении. Такие нории позволяют производить загрузку и выгрузку продукта в любом месте по высоте.

Переход полок с рабочих направляющих на холостые и обратно осуществляется тремя средними роликами. Грузовые полки при переходе через столы не переворачиваются и на всем пути сохраняют горизонтальное положение. Нория имеет ограждение по всей высоте конструкции.

Переход полок с рабочих направляющих на холостые и обратно осуществляется тремя средними роликами. Грузовые полки при переходе через столы не переворачиваются и на всем пути сохраняют горизонтальное положение. Нория имеет ограждение по всей высоте конструкции.

Транспортирующее оборудование предназначено для непрерывного горизонтального или наклонного перемещения грузов. Распространенным видом этого оборудования являются транспортеры. Различают транспортеры (конвейеры) с гибким тяговым органом или без него.

К транспортерам с гибким тяговым органом относят ленточные, пластинчатые и скребковые транспортеры.

К транспортерам без гибкого тягового органа относят спуски, роликовые транспортеры (рольганги), винтовые транспортеры (шнеки).

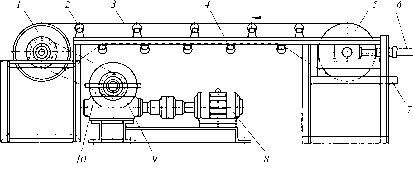

Транспортеры с гибким тяговым органом состоят из трех основных узлов: приводной и натяжной станций и тягового органа.

На рис. показаны схемы основных конструктивных узлов ленточного транспортера.

Движение грузонесущему настилу (ленте) передается от привода, расположенного в приводной станции, состоящей из электродвигателя и редуктора. Лента приводится в движение силой трения, возникающей при вращении приводного барабана. Натяжение движущегося настила осуществляется специальными винтовыми (рис. б) или грузовыми (рис. в) устройствами, расположенными в натяжной станции. Для исключения прогибания ленты в промежутке между приводным и натяжным барабанами под ней по всей длине устанавливают поддерживающие ролики (рис. г) с шагом 1,0. 1,5 м. На рис. приведен общий вид ленточного транспортера.

Для транспортирования штучных грузов используют наклонный передвижной складывающийся конвейер КНЛПС, пластинчатый конвейер типа КП, а также конвейер с изгибающимися платформами.

В поточно-механизированной линии по выпуску очищенного сульфитированного картофеля используют скребковый транспортер (рис.).

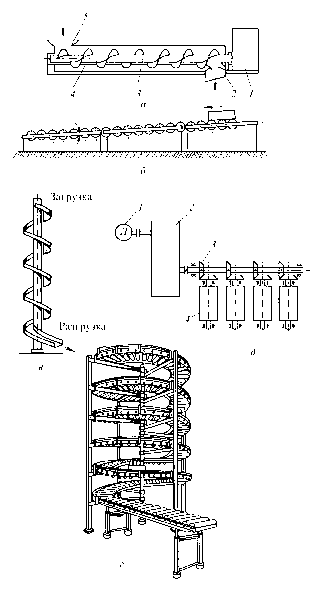

К транспортерам без гибкого тягового органа относят винтовые транспортеры (шнеки), роликовые транспортеры (рольганги) и спуски (рис.).

Рабочей камерой винтового транспортера (рис. а) служит пустотелый цилиндр, внутри которого установлен винт (шнек). Приводное устройство шнека состоит из двигателя и ременной передачи. Вращающийся шнек перемещает мелкозернистые или мелкокусковые грузы вдоль пустотелого цилиндра от загрузочного устройства к разгрузочному. Опорами вала винта являются концевые подшипники. Для предупреждения прогиба вала устанавливают подвесные подшипники.

На предприятиях общественного питания, вырабатывающих продукцию, сырьем которой являются картофель, свекла, морковь, помидоры, яблоки, используют гидравлический транспорт. Он основан на использовании потока воды в перемещении корне- и клубнеплодов во взвешенном состоянии. Скорость гидросмеси сообщается благодаря разности давлений в начале и в конце трубопровода. Напор может быть естественным, возникающим при разности высотных отметок начальной и конечной точек транспортирования, или искусственным, создаваемым насосами. В практике применяются комбинированные системы принудительного и естественного перемещения гидросмеси.

Процесс транспортирования продукта в гидравлических транспортерах сопровождается его мойкой. При этом от него отделяют ся камни, песок и другие примеси, удельная масса которых больше или меньше единицы. По ходу движения гидросмеси устанавливают камне- и соломоловушки. Надежность работы гидротранспорта во многом определяется уклоном его лотка, формой желоба и степенью шероховатости его стенок.

Для транспортирования в значительных количествах сыпучего груза (муки, сахара и т. п.) используют пневматический транспорт, принцип действия которого основан на перемещении груза по трубам в смеси с воздухом или под давлением воздуха.

По характеру работы пневматические установки бывают:

всасывающими, в материалопроводах которых создается вакуум;

нагнетательными, в материалопроводах которых создается давление;

смешанными, представляющими собой комбинацию первых двух типов;

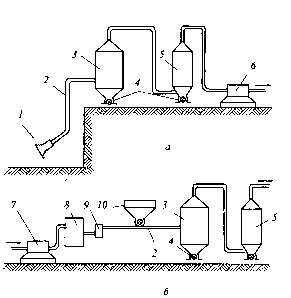

Всасывающие установки транспортируют продукт благодаря образованию в материалопроводе разрежения и всасывания в него атмосферного воздуха (рис. а).

Нагнетающие установки работают за счет нагнетания сжатого воздуха в материалопровод (рис. б).

Смешанные установки позволяют собирать продукт нескольких пунктов погрузки и подавать его в разные пункты разгрузки.

Вне зависимости от принципа работы пневматическая установка состоит из воздуходувной машины (вентилятор, компрессор, вакуум-насос и т. п.), питателя, разгрузителя, шлюзового затвора, фильтра, материалопроводов и переключателей направления потоков.

По величине развиваемого давления воздуходувные машины делят:

на вентиляторы, создающие давление или разрежение воздуха до 1,5 МПа;

компрессоры, устанавливающие давление от 30,0 МПа и выше.

Воздуходувные машины, создающие глубокое разрежение, называют вакуум-насосами.

Питатели (загрузочные устройства) служат для подачи продукта в струю движущегося с определенной скоростью воздуха. Питатели обеспечивают смеси продукта и воздуха установленную концентрацию.

В качестве разгрузителей применяют циклоны и бункера, снабженные шлюзовыми затворами, а в установках аэрозольтранспорта, когда имеется повышенная концентрация продукта в воздухе, продукт вместе с воздухом подается в емкость (бункер) с выпуском воздуха через фильтр.

Пневматический транспортирующий желоб представляет собой слегка наклонный лоток, состоящий из отдельных секций (рис.).

Отдельные секции имеют фланцы и соединены между собой болтами. По высоте желоб разделен пористой перегородкой, образующей днище верхнего желоба.

Пористая перегородка состоит из нескольких слоев технической ткани (брезент, бельтинг и т. п.) или керамической пористой плитки. Воздух должен вводиться в продукт в виде тончайших струек по всей длине желоба. Воздух в желобе нагнетается вентилятором, проходя через регулирующее устройство (дроссель) и гибкий шланг. Продукт в аэрожелоб поступает из бункера через самотек. Воздух, проходя через поры перегородки, аэрирует его. Аэрированный продукт течет по наклонному желобу до места разгрузки. Воздух, прошедший через продукт, очищается при помощи фильтров и удаляется в атмосферу. На предприятиях, где имеется центральная обеспыливающая установка, целесообразно пневматический желоб включать для обеспыливания в общую систему.

Поскольку в пневматические установки входят воздуходувные машины и аппараты, работающие при давлении выше 7 МПа, при их эксплуатации необходимо соблюдать правила обслуживания сосудов и аппаратов, работающих при избыточном давлении.

Для перемещения грузов внутри производственных и складских помещений применяют различного вида погрузочно-разгрузочное оборудование. На предприятиях общественного питания для перевозки грузов в таре и упаковке применяют ручные тележки с плоской платформой. Для перевозки насыпных грузов используют тележки, имеющие платформу с бортами. Тележки с вилами предназначены для транспортировки грузов на поддонах.

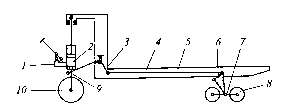

На рис. показана схема грузовой тележки с гидравлическим подъемом марки ТГВ-500М для погрузки, выгрузки и транспортировки грузов, уложенных на стандартные поддоны.

Тележка состоит из поворотной опоры с подъемными вилами, на которой закреплены ручной плунжерный гидравлический насос и ручное буксирное устройство. Поворотная опора объединена с поршневым гидроцилиндром и масляным баком и установлена на два колеса с резиновыми шинами.

Подъемные вилы представляют собой П-образную ходовую раму. На концах вил на каждой стороне установлены четыре колеса. Колеса закреплены на коромыслах, которые через жесткие вилки шарнирно соединены с тягами вил. Подъем вил осуществляется с помощью системы тяг и рычагов, на которые воздействует шток гидроцилиндра.

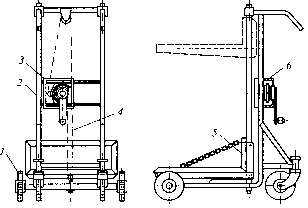

При перевозке, подъеме и опускании различных грузов, в том числе наплитных котлов, применяют тележку с подъемной платформой ТПП (рис.).

Тележка состоит из сварной рамы, подъемной платформы и ручного привода. Рама тележки установлена на четырех обрезиненных колесах. Два задних колеса являются поворотными. Грузовая платформа на роликах перемещается по вертикальным направляющим рамы. Ручной привод, с помощью которого перемещают платформу, состоит из одноступенчатого зубчатого редуктора с храповым остановом и цепной передачи. При вращении рукоятки привода по часовой стрелке движение от зубчатого редуктора передается на цепную передачу, которая поднимает платформу вместе с грузом по направляющим. При вращении рукоятки против часовой стрелки платформа под действием собственной массы опускается.

На рис. показана конструктивная схема механизма передвижного подъемного МПП для установки сеток-вкладышей в пищеварочные котлы и их снятия, а также для транспортировки их в производственных цехах.

Подвеска выполнена с четырьмя перпендикулярными вылетами, на концах которых надето по три кольца для крепления крючками сеток-вкладышей, установка которых осуществляется на специальный поворотный поддон. На каркасе предусмотрены ручки-поручни для передвижения механизма.

При вращении рукоятки лебедки трос поднимает подвешенную за крюки сетку-вкладыш, после чего поворачивают поддон и устанавливают сетку-вкладыш на него.

Грузоподъемный механизм с телескопической рамой и кареткой для крепления рабочих приспособлений шарнирно укреплен на раме между передними колесами. Рама грузоподъемника может отключаться с помощью двух гидравлических цилиндров. Каретка грузоподъемника подвешена на двух пластинчатых цепях, переброшенных через гладкие ролики, установленные на головке штока цилиндра подъема. На каретку грузоподъемника можно устанавливать сменные рабочие приспособления: вилки; сталкиватель груза; стрелу; грейфер. Продольная устойчивость погрузчика обеспечивается противовесом. Погрузчик снабжен колодочными тормозами, воздействующими на ведущие колеса, с двумя независимыми приводами: гидравлическим, действующим от ножной педали, и механическим, действующим от рычага.

Для работ в небольших помещениях цехов, складов и хранилищ используют электрокары, обладающие хорошей маневренностью и имеющие сравнительно небольшие размеры. Наибольшее распространение получили электрокары типов ЭК-2, ЭК-2А, ЭТ-2040.

Для удобства и обеспечения безопасности работ при выполнении погрузочно-разгрузочных работ используют уравнительные площадки, обеспечивающие настил между рампой складских помещений и платформой транспортного средства.

Площадка состоит из металлической рамы, подвижной платформы, противовеса и рычага. Платформа имеет с внешней стороны козырек, который укладывают на пол платформы транспортного средства. Площадка устанавливается стационарно в специальное гнездо рампы.

На предприятиях, где отсутствуют погрузочно-разгрузочные рампы, для механизированной погрузки и выгрузки грузов используют подъемный стол ПС-500.

Конструкция стола включает неподвижное основание, подъемную платформу с рычагами и гидравлический привод. Основание стола выполнено в виде сварной рамы, на которой шарнирно закреплены нижние опоры рычагов, смонтированы узлы электрического гидропривода, а также установлены нижние и верхние концевые выключатели.

Снизу у подъемной платформы шарнирно закреплены верхние опоры рычагов. Верхняя плоскость имеет ограждения. При включении электродвигателя гидропривода его цилиндр, перемещаясь, воздействует на рычаги подъемной платформы. Платформа поднимается до уровня пола автомобиля или другого транспортного средства. Спуск платформы осуществляется под действием собственной массы и массы груза.

Для предупреждения аварий и травм во время эксплуатации подъемно-транспортного оборудования его оснащают предохранительными и блокировочными устройствами.

ограничители грузоподъемности, автоматически отключающие двигатели механизма подъема при перегрузке его более чем на 10%;

концевые выключатели для автоматического выключения электродвигателя при подходе крюка, грейфера или другого захватного устройства к крайнему верхнему положению на расстояние 200 мм от упора;

концевые упоры для предотвращения перехода тельферов, двигающихся с рабочим грузом, за пределы рельсового пути;

сигнальные приборы (звонок, гудок, сирена);

тормоза, применяемые для механизма подъема и передвижения;

ограждения для зубчатых колес, валов, барабанов и т.д.

На всех подъемно-транспортных устройствах должны быть указаны предельная рабочая нагрузка и номер, за которым данное устройство зарегистрировано, очередная дата освидетельствования.