Что такое погрешность установки и какие у нее составляющие

Погрешности установки детали в приспособлениях

Установка – (по ГОСТ 21495-76) процесс базирования и закрепления заготовки и изделия.

Погрешность установки – отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого.

Погрешность установки eу, как одна из составляющих общей погрешности выполняемого размера суммируется из погрешностей базирования eб, закрепления eз и погрешностей заготовки, вызванных неточностью приспособления Dпр. По своему физическому смыслу величина eу выражает погрешность положения заготовки.

Так как величины eб, eз, Dпр представляют собой поле рассеяния случайных величин, то общая погрешность установки определяется как:

Базирование (по ГОСТ 21495-76) – придание заготовке или изделию требуемого положения относительно системы координат.

Погрешность базирования – отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Погрешность базирования имеет место при несовмещении технологической и измерительной базы заготовок.

|

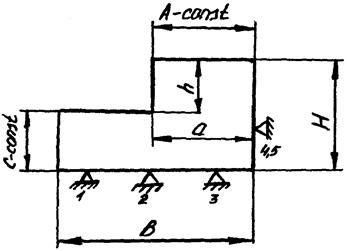

При данной установке (рис. 4) погрешность базирования для размера А равна 0, т.е. eбА = 0. (технологическая и измерительная базы совмещены в плоскости 1), а погрешность базирования для размера В равна допуску на размер С, т.е. eбВ = Т (технологическая база 1 не совмещена с измерительной 2).

При установке заготовки на цилиндрический палец (рис.5) базовым отверстием различаются два случая. При посадке без зазора (разжимная оправка) погрешность базирования для размера А равна половине допуска на диаметр заготовки:

Для уменьшения или исключения погрешности базировниия следует совмещать технологические и измерительные базы, выбирать рациональные размеры и расположение установочных элементов, устранять или уменьшать зазоры при посадке заготовки на охватываемые и охватывающие установочные элементы.

Погрешность закрепления заготовки представляет собой разность между наибольшей и наименьшей величиной проекций смещения измерительной базы на направление выполняемого размера при приложении к заготовке силы закрепления. Для партии заготовок погрешность закрепления равна нулю, если величина смещения постоянна. Согласно определению:

Погрешность закрепления eз для размеров А и В (рис.4) не равна 0 (a = 0), а для размера Е:

Погрешность закрепления, как и погрешность базирования не влияет на точность диаметров и размеров, связывающих обрабатываемые при данном установе поверхности, а также на точность формы обрабатываемых поверхностей.

Примеры значений погрешностей закрепления для некоторых типовых приспособлений:

— eз в тисках – 0,05 – 0,2 мм;

— прихватами – 0,01 –0,2 мм;

— в кулачковом патроне – 0,04 – 0,1 мм;

— в цанговом патроне – 0,02 – 0,1 мм.

Dпр – погрешность положения заготовки, зависящая от приспособления.

где eпр – погрешность изготовления приспособления по выбранному параметру, зависящая от погрешности изготовления и сборки установочных и др. элементов приспособления.

eус – погрешность установки приспособления на станке (допустимая величина eус = 0,005 – 0,02 мм).

eи – погрешность положения заготовки, возникающая в результате изнашивания элементов приспособления. Эта величина зависит от программы выпуска изделий, их конструкции и размеров, материала и массы заготовки, состояния ее базовой поверхности.

При обработке плоскостных заготовок, а также торцовых поверхностей (уступов) тел вращения и при получении линейных размеров погрешности базирования, закрепления и приспособления являются векторами, лежащими на одной прямой и суммируются арифметически:

Погрешность установки

Погрешность установки Еу есть отклонение фактически достигнутого положения при установке в специальное приспособление от требуемого. Погрешность установки возникает вследствие несовмещения измерительных и технологических баз, неоднородного качества поверхностей заготовок, неточности изготовления и износа опорных элементов приспособлений, нестабильности сил закрепления.

В общем виде погрешность установки определяется как векторная сумма

Погрешность базирования Ēб – разность между предельными положениями, которое занимает измерительная база относительно настроенного на размер инструмента. Она возникает при несовмещении измерительной и технологической (установочной) баз заготовок.

Погрешность приспособленияĒпр возникает в результате погрешностей изготовления приспособления, погрешности установки и фиксации приспособления на столе станка и износа установочных элементов приспособления. Погрешность изготовления приспособления зависит в основном от точности изготовления.

Рисунок 2.7 – определение погрешности базирования

В партии заготовок размеры В и Н колеблются в пределах установленных допусков от Вmin до Вmax и от Нmin до Нmax. Из геометрических связей видно, что независимо от колебания размера В, имеем а = А = const, в этом случае имеем совмещение установочной и измерительной базы.

Следовательно, на разброс размера «а» в партии деталей скажутся только явления, имеющие место в процессе обработки (как то: отжатия, вызванные нежесткостью технологической системы, износ инструмента и др.), т.к. установка заготовки обеспечивает в данном случае постоянство размера «а».

Другая картина получается для глубины уступа, т.е. размера h малое. В этом случае погрешность обработки получается в результате упругих отжатий инструмента его размерного износа и других факторов и плюс увеличение вследствие изменения положения измерительной базы.

Предельные размеры смещения измерительной базы относительно установленного на размер инструмента определяется из геометрической связи

Таким образом, суммарная погрешность по выдерживаемому размеру слагается из погрешности обработки и погрешности базирования, т.е.

В случае, если обработку данной детали вести способом индивидуального получения размеров, производят выверку детали относительно станка и хода инструмента, т.е. установка боковой стороны детали производится параллельно направлению движения подачи, а затем фрезеруют путем пробных стружек с расчетом получения размера h, т.е. в данном случае погрешности базирования не будет.

Вывод. При совмещении установочной и измерительной баз погрешность базирования не имеет места: Еб = 0. Поэтому во всех случаях, когда возможно, стремятся при выборе баз обрабатываемых заготовок к совмещению установочной и измерительной баз, т.е. выбирают в качестве установочной базы поверхности, от которых задается выдерживаемый размер. В этом и заключается принцип совмещения баз.

Понятие погрешности установки и ее структура

Как было установлено ранее, операционная погрешность в общем случае (при односторонней обработке) может быть представлена в виде суммы двух слагаемых: погрешности ω0, зависящей от принятого метода обработки, и погрешности ωу, связанной с методом базирования и установки заготовки:

Погрешностью установки называется часть операционной погрешности, связанная с базированием и установкой заготовки и представляющая собой разность предельных расстояний исходной базы, измеренных относительно настроенного инструмента в направлении операционного размера.

Размерный анализ точности обработки на настроенном станке показывает, что погрешность установки включает две составляющие:

ωу.з— погрешность установки заготовки в приспособлении; ωпр— погрешность расположения установочных элементов приспособления относительно станка. Первая из них — ωу.зпредставляет собой разность предельных расстояний исходной базы заготовки, отсчитываемых относительно установочных элементов приспособления в направлении заданного размера; вторая составляющая ωпр— разность предельных расстояний установочных элементов приспособления относительно станка. ωу.зи ωпрявляются также составными: ωу.зсостоит из первичных (элементарных) погрешностей установки детали в приспособлении, а ωпрявляется суммой первичных погрешностей приспособления и погрешностей установки его на станке. Сказанное можно выразить следующими соотношениями:

Причины, обусловливающие возникновение первичных или элементарных погрешностей установки заготовки в приспособлении, будут рассмотрены ниже. Факторы, влияющие на состав и величину первичных погрешностей приспособления, рассматриваются при анализе приспособлений.

3.3 Первичные погрешности установки заготовки в приспособлении

Как уже отмечалось, на точность установки заготовки в приспособлении влияет большое число производственных факторов. В результате воздействия каждого из них возникают первичные или элементарные погрешности установки заготовки в приспособлении ωу.зί. Цель и методика определения ωу.зίполностью аналогичны целям и способам определения первичных погрешностей обработки. Следует оговорить, что излагаемый ниже анализ относится к случаям установки заготовок в приспособлении без выверки, характерным для условий крупносерийного и массового производства.

Факторами, ощутимо влияющими на точность установки заготовки в приспособлении, являются:

а) упругие и пластические деформации установочной поверхности заготовки под действием сил закрепления и сил резания;

б) геометрические и динамические погрешности приспособлений;

в) система простановки операционного размера;

д) погрешности формы и размеров базирующей поверхности;

е) несовмещение исходной и установочной баз.

Из всех приведенных первичных погрешностей наибольший интерес представляет анализ по точности в зависимости от простановки операционного размера.

На рис.10, а показан операционный эскиз фрезерования площадки на цилиндрическом валике, диаметр которого D—δD. Приведены 3 возможных варианта простановки операционного размера А1 – от исходной базы – оси детали, А2 — от нижней образующей цилиндра и Аз, когда в качестве исходной базы принимается верхняя образующая. Для анализа принята одна из возможных схем установки на призме с углом при вершине α.. На рис.10, б приведена расчетная схема, на которой показаны два контура с предельно допустимыми значениями диаметра: D и (D—δ). Определение искомой величины погрешности установки заготовки будет

Рис.10. Схемы к определению погрешности установки цилиндрической заготовки на призме при различных схемах простановки операционного размера

сводиться к расчету разности предельных расстояний исходной базы относительно установочного элемента приспособления — призмы в направлении заданного размера, т. е. в вертикальном направлении[7].

Для первого варианта (рис.10, б), когда за исходную базу принята ось валика, искомая величина будет ωу.зί = Ο1О2. На рисунке обозначены: О1 и О2 — оси окружностей, соответствующих предельным контурам детали; О1К1 и О2К2 — радиусы окружностей, проведенные перпендикулярно к плоскости призмы.

Тогда ωу.зi=

Для второго варианта когда за исходную базу принята нижняя образующая цилиндрической поверхности, искомая величина будет равна колебанию положения этой образующей в направлении заданного размера (вертикальном): ωу.зί=М1М2.

По приведенной слева на рис.10, б цепи М1М2=

Но О1О2=

ωу.зί=М1М2=

Для третьего варианта, когда за исходную базу принята верхняя образующая цилиндрической поверхности, искомая величина погрешности установки будет равна отрезку Ν1Ν2, т.е. разности предельных расстояний этой образующей. Из приведенной справа на рис.10, б размерной цепи

ωу.зί=N1N2=

После подстановки и небольших преобразований получаем:

ωу.зί=N1N2=

Рис.11 Схема к определению погрешности установки на а) жесткой и б) плавающей оправках

Зависимость погрешности установки от точности базирующих поверхностей можно проанализировать на примере операции подрезки торца заготовки, которая установлена на жесткую (вариант, а рис.11) или плавающую (вариант, б рис.11), коническую оправку (например, обработка валика в центрах с использованием жесткого и плавающего центров). Подрезка торца Б проводится настроенным инструментом, при этом выдерживается операционный размер

Обобщением этих погрешностей является погрешность, возникающая при не совмещении измерительной (исходной) и установочной баз.

Даже если отсутствуют другие факторы, нарушающие точность установки, то за счет колебания размера N связывающего исходную и установочную базы, в пределах допуска, расстояние исходной базы от установочных элементов приспособления будет меняться от Nmax до Nmin. Согласно определению, эта разность предельных расстояний исходной базы и является погрешностью установки. Количественно она равна допуску на размер, связывающий исходную и установочную базы. В некоторых случаях эту погрешность выделяют в отдельную группу и называют погрешностью базирования. Очевидно, что эта погрешность будет непосредственно влиять на точность операционного размера А.

Следует обратить внимание на принципиальное отличие погрешности от не сомещения баз (погрешности базирования) от первичных погрешностей установки заготовки в приспособлении в результате влияния других причин. Если в рассмотренных выше случаях изменение положения исходной базы происходило через изменение положения установочной базы и, следовательно, через изменение положения всей заготовки, то при не совмещении исходной и установочной баз ωу.з.i возникает в результате изменения положения исходной базы относительно установочной при стабильном положении установочной поверхности и всей заготовки.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Погрешность установки

Тема 3.2. Лекция 5. Причины возникновения погрешностей

Установкапо ГОСТу 21495-76 представляет собой базирование и закрепление заготовки или изделия.

Закрепление– это приложение сил или пар сил к заготовке или изделию для обеспечения постоянства их положения достигнутого при базировании.

где

где С- коэффициент, который зависит от качества поверхностей и марки материала,

Q- сила, приходящаяся на опору приспособления,

Погрешность закрепления можно уменьшить, если применять равномерный зажим. Например, применение пневматического закрепления приспособления и улучшения качества обработки поверхностей.

Погрешность базирования возникает при несовпадение конструкторской и технологической базы. Погрешность приспособления определяется его геометрией, износом поверхностей и неправильной установкой. В общем случае мы можем рассчитать погрешность установки по следующей формуле:

)31(Точность обработки.

Существуют следующие погрешности обработки:

Для количественной оценки отклонения размеров от номинального значения или для количественной оценки отклонения формы используют понятия прилегающих поверхностей, прямых и профилей.

Существует два метода достижения точности обработки:

1. Метод пробных рабочих ходов и промеров.Он требует предельно высокой квалификации работников, у него низкая производительность, требуется индивидуальная выверка и разметка.

2. Метод получения размеров на предварительно настроенных станках. Этот метод обеспечивается установкой инструмента.

Причины возникновения погрешностей:

— погрешность основной кинематической системы станка;

Под действием сил резанья элементы системы СПИД перемещаются в результате фактический размер будет отличаться от настроечного.

Перемещение у зависит от жесткости системы СПИД.

Итак, жесткость технологической системы или сборочной единицы– это их способность оказывать сопротивление перемещению выбранной точки в направление действия силы, вызывающей это перемещение. у определяется не только действием силы

Возникновение погрешности при обработке нежестко закрепленной длинной заготовки показано на рисунке.

Иногда для удобства расчетов по жесткости элементов системы СПИД применяют понятие податливости (ω) – это перемещение элементов системы СПИД, которое вызывается единичной силой.

Если исследуемая система состоит из нескольких звеньев, имеющих деформацию

Число звеньев может быть различно и зависит от вида механической обработки. Например, при токарной обработке перемещение инструмента ничтожно, поэтому система СПИД преобразуется в систему СД (СПД); при растачивании перемещение станка и приспособления будут значительно больше, чем у инструмента и детали, поэтому система СПИД преобразуется в систему СП;

Жесткость различных элементов системы СПИД определяется по формулам сопротивления материалов.

Для определения жесткости используются статические и динамические методы. Статические методыдают результат в «первом приближении».

К динамическим методам относятся: производственный метод или метод ступенчатого резания.

Δз=

где Δз- погрешность заготовки.

Δд=

где Δд- погрешность детали.

В процессе обработки получается, что Δз/Δд=ε, где ε- величина уточнения, которая показывает во сколько раз увеличивается точность детали.