Что такое полимерные композиты

Полимерные композиционные материалы: структура, свойства, технология

Сами по себе композиты давно стали основой многих отраслей промышленности. Материал зовется композиционным ввиду структуры. Матрицу-пластификатор армируют различными органическими и неорганическими материалами и получается полимерный композитный материал. ПКМ — это фактически Лего из мира органической химии. Если комбинировать матрицу и наполнитель, рассчитывать разные пропорции, то можно легко получить материалы гораздо лучше «традиционных», при этом они в основном намного легче обыкновенного армирования. Свойства полимерных композитов становятся все доступнее и уже применяются не только в области космических технологий, но и как более доступная основа для бытовых приборов.

Компонентами композитов может быть практически что угодно. Тут используется пластик, практически все металлы, полимерные волокна и т.д. Существуют еще более сложные композиты — полиматричные, если основой используют несколько различных полимеров для матрицы, а также гибридные варианты, при которых комбинируются армирующие волокна. Матрица-пластификатор отвечает за монолитность материала, тогда как армирующий наполнитель дает ему заданные параметры жесткости, деформации, прочности на излом, кручение и т. д.

Компания «Юнитрейд» занимается поставкой различных полимеров на основе нефти и не только. Вариации того, какие ПКМ сейчас может предложить миру химпром, рассмотрим ниже, с кратким экскурсом в особенности материалов.

Полимерные композиты

Полимерными композитами называется материал с соответствующей матрицей. Они наиболее популярны среди отраслей народного хозяйства. Современная аэрокосмическая отрасль уже немыслима без ПКМ. Например, в последнем поколении французского штурмового истребителя Дассо Рафаль ПКМ составляют почти четверть планера. Полимерные композитные материалы не корродируют, меньше страдают от статического электричества, не требуют дорогостоящих покрасочных эмалей, весьма легкие. Обратная сторона — материал недешевый, но кумулятивный экономический эффект очевиден сразу.

Стеклопластики

Всем известный «плексиглас», которым в свое время начали покрывать кокпиты современных скоростных истребителей, — это американский бренд оргстекла, начавший использование композитов с применением силикона. Химически натуральный оксид кремния довольно нейтрален, его очень тяжело растворить почти всеми кислотами. Физически же неорганическое стекло — фактически жидкость сверхвысокой вязкости, воспринимаемая нами твердым телом. То есть материал фактически несжимаемый, великолепный диэлектрик из-за свойств четырех- и восьмивалентного кремния, а также с неплохим коэффициентом преломления.

Матрицей в стеклопластиках бывают:

Матрица под стеклопластики стала в последние годы более связующей, нежели определяющей параметры конечного вещества. Выяснилось, что у самих по себе стекловолокон довольно выдающиеся параметры — стеклянное волокно лишь нужно обеспечить прочными адгезионными связями в одно целое. В новых стеклопластиках армирующего волокна фактически четыре пятых от общей массы. Выпускают также слоистый стеклотекстолит. Стеклопластики недорогие, а потому их охотно применяют строители и даже производители обыкновенных бюджетных стеклопакетов.

Углепластики

Углепластиковые материалы стали фурором научно-популярной литературы последних лет. Собственно, многие новости о чем-то нано инновационном — это почти гарантированно связано с применением углеродных волокон. Четырехвалентный углерод — основа самой жизни и первый элемент органической химии. Поэтому получить его волокна можно из:

В случае с нефтяными отложениями роль играет химическая ценность: из озокерита волокно добыть окислением, конечно, можно, химия разрешает, однако это окажется дороже, чем переработка более «бросовых» веществ. Волокно для армирования нужно обработать. Оно проходит три стадии:

Эти стадии подобны естественному процессу образования каменного угля, поздние этапы происходят при температурах в тысячи градусов и повышенном давлении. Итоговый графит — практически стопроцентный углерод со следовыми примесями.

Преимущество углепластика — легкость, упругость, прочность. Он почти не расширяется, нагреваясь. Углеродное волокно с углеродной же матрицей в итоге создают углепластик — исключительно термопрочные вещества, сопротивляющиеся окислению, а потому широчайше применяемые в ракетостроении вместо графита, которого они прочней и плотней примерно в полтора раза.

Боропластик

Композиционный материал на полимерной основе, прошитый борными волокнами на полимерной матрице из термореактивного вещества. Волокна могут существовать как одинарные нити, и могут быть свиты жгутами, в результате чего получается сверхпрочный и твердейший материал. Армированный бором пластик наиболее устойчив химически и на сжатие, однако на излом он оказывается чрезвычайно хрупким. Борное волокно невероятно тяжело обрабатывать, потому итоговый ПКМ с бором оказывается дорогим — сотни долларов за килограмм только волокон, без учета матрицы. Для этого ПКМ нужны очень дорогие катализаторы, а рабочая температура сильно ограничена.

Органопластики

Изделия из полимерных композиционных материалов, где в основу кладут обыкновенные и привычные органические волокна — тканевые, нитевые, бумажные. Основа — эпоксидка и фенольные смолы. Армирующего волокна в них редко бывает больше трети и по массе и по объему. Производить органопластик сравнительно легко: матричные материалы недорогие, а волокна вообще можно набрать из отходов производства. Тем не менее, в итоге получается весьма прочный материал. Кевлар, гордость компании Дюпон — это органопластик на сложных амидных полимерах. Впрочем, амидное волокно в органопластическом производстве все же несколько дороже, чем обыкновенное армирование эпоксидки нитями.

Полимеры порошкового наполнителя

Также известнейшее изобретение. В начале прошлого века Лео Бакеланд патентует бакелит, который был сделан на матрице ФФМ-смолы или бакелита. Фенолформальдегидные смолы очень хрупки, однако если их перемешать с древесной мукой — они сильно упрощаются. Бакелит — идеальный материал под формовку, из него делали все: рычаги селекторов КПП, телефоны, отливные лотки для других материалов. Фактически, это самый распространенный в мире композитный материал ХХ века, деливший популярность с эбонитом, но вытеснивший его из многих областей. Сегодня область порошкообразных наполнителей «впитала» практически всю неорганику. Каолины, мел, мергели, известняки в связке с ПВХ и иными низкополимерными полимерами заполонили рынок ПКМ и есть почти во всех бытовых приборах. Они дешевы, а их сырьевые источники практически неисчерпаемы. Одновременно, простой рекомбинацией порошка и матрицы можно получить практически любую прочность, упругость, требуемую термостойкость.

Текстолиты

Также уже исторический материал. Бралась плотная ткань вроде льняной или полотняной, заливалась фенолформальдегидной смолой, а в дальнейшем горячим прессом выходили пластины. Один из типов таких ПКМ — линкруст, известный всем по обшивке старых вагонов пригородных поездов и городского транспорта. Глобальный недостаток первых текстолитов — чрезвычайная горючесть на фоне выделения очень едкого дыма. Проблема была решена отказом от фенолформальдегида в пользу менее токсичных матриц, а также использованием новых типов полотна. Таким образом, компания Юнитрейд представляет рынку большую часть ПКМ, имеющихся в свободной продаже, на любые технические нужды и возможности кошелька. Приобретение композитных материалов всегда означает расширение технологического ряда в пользу улучшенных физических качеств, химической стойкости, долговечного использования.

Полимерные композиционные материалы

Полимерные композиты – общее название двух- либо многокомпонентных материалов на основе макромолекулярного соединения (пластика), которое армируется различными наполнителями. Матрица выполняет функцию связующего звена, тогда как добавки обеспечивают необходимые физические параметры. По своим свойствам полимерные композиционные материалы не уступают традиционным аналогам, а зачастую превосходят их. При этом они значительно легче. Это обеспечивает ПКМ широкое применение: от декоративных поделок до авиационной и космической отраслей.

Свойства

Изменяя составы и процентное содержание веществ, можно получить огромное количество новых производных материалов с разными характеристиками прочности, жесткости, теплопроводности, электроизоляции, химической, температурной стойкости.

Масса

Плотность полимерных композитных материалов варьируется в широком диапазоне: от 400 до 2800 кг/м3. Средний же показатель составляет 1400 кг/м3, что в 5-6 раз меньше, чем у часто используемых в производстве черных и цветных металлов. Для сравнения, плотность железа – 7800, меди – 8900 кг/м3. И даже алюминий с плотностью 2700 кг/м3 уступает этому параметру практически в 2 раза.

Прочность

При небольшой массе композитные полимеры обладают отличными физико-механическими свойствами. Их предел прочности варьируется в диапазоне 70-1800 МПа. Самым прочным соединением из ПКМ является углепластик. Аналогичный показатель у углеродистых сталей равен 240 МПа, у алюминиевых сплавов – 50-440 МПа.

Температурное расширение

Коэффициент теплового расширения полимерных композитов зависит от их состава и структуры, но в среднем он значительно меньше, чем у металлов и неармированных пластиков. КТР углепластиков сопоставим с КТР кварца.

Электропроводность

Ряд ПКМ с наполнителем из стекловолокна и базальтового волокна являются превосходными диэлектриками. В то же время удельное сопротивление углепластиков невелико, что позволяет использовать их в электротехнике в качестве проводников.

Химическая стойкость

Вариативность составов композитов позволяет подобрать материал с необходимой стойкостью к определенной химической среде. Например, стеклопластики и базальтовые пластики не разрушаются в электролитах. Некоторые соединения способны противостоять 24-процентному раствору серной кислоты при температуре до 80 °с.

Теплоизоляционные характеристики

Полимерные композиты относятся к материалам с низким коэффициентом теплопроводности. Так, для стеклопластика этот параметр составляет 0,75 Вт/м °с. Для сравнения коэффициент теплопроводности железа 64 Вт/м °с, алюминиевых сплавов 150-200 Вт/м °с.

Виды ПКМ

Классификация полимерных композитных материалов производится по матрице и наполнителю.

Матрица

Номенклатурный ряд используемых в матрице полимеров достаточно велик. Поэтому основная классификация проводится по двум видам:

Реактопласты

К термореактивным относятся низкомолекулярные олигомеры: фенолоальдегидные, полиэфирные, эпоксидные, кремнийорганические, полиэфирные смолы, бисмалеинимиды, смеси имидообразующих мономеров. При комнатной температуре матрица сохраняется в жидком состоянии. Реактопласты обладают лучшей прочностью, термостойкостью, пропитывающей способностью, адгезией, низкой вязкостью. К недостаткам относятся хрупкость, высокая пористость материалов, лимитированный срок хранения заготовок, токсичность используемых растворителей, необходимость термической обработки в процессе формовки, что увеличивает ее время. Изготовление конечной продукции сопровождается необратимой каталитической реакцией, вследствие чего она характеризуется неплавкой структурой с высокопрочными молекулярными связями. Вторичной переработке изделия не подлежат. Это создает определенные проблемы, связанные с их утилизацией. Новые технологии предполагают удаление смолы путем пиролиза с выделением из нее наполнителя.

Термопласты

К термопластичным относятся высокомолекулярные соединения: полиолефины, алифатические и ароматические полиамиды, фторопласты. При естественных условиях матрицы находятся в твердом состоянии, при этом срок хранения практически не ограничен. Для пропитки наполнителя они разогреваются до расплавления. Процессы нагрева и отверждения можно выполнять многократно. В зависимости от структуры термопластичные полимеры подразделяют на аморфные и частично кристаллические. Первые отличаются изотропностью свойств, эластичностью и высоким поверхностным трением. Для кристаллических характерны ударная прочность, термостойкость, химическая инертность. Недостатком термопластов является более быстрое старение под воздействием окружающей среды. Однако этот минус компенсируется возможностью переработки. Процесс формовки изделий включает нагрев матрицы, пропитку волокон под давлением и последующим охлаждением при сохранении этого же давления. Технология достаточно сложна и требует использования дорогого оборудования, что увеличивает стоимость конечной продукции.

Наполнитель

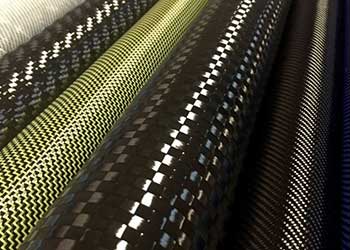

Вторая общая классификация полимерных композитных материалов производится на основании вида наполнителя. Здесь также выделяют две группы: армированные и дисперсно-наполненные (дисперсно-упрочненные). В свою очередь армированные подразделяются на волокнистые и листовые. Количественное содержание наполнителя в структуре ПКМ может варьироваться в широком диапазоне и достигать отметки 98%. В зависимости от этого параметра материалы рассматриваются, как низконаполненные, высоконаполненные и предельнонаполненные. Гибридные композиты могут содержать несколько разных видов наполнителей, что позволяет создавать полимерные материалы с уникальными наборами свойств.

Стеклопластики

Стеклопластиками называют полимерные композиты с армированием волокнами, получаемыми путем расплавления неорганического стекла. Иногда наполнителем служит стеклоткань. Такие материалы называются стеклотекстолитами. Основой могут выступать как реактопласты, так термопласты. Стеклопластики характеризуются прочностью, низкой электропроводностью, диэлектрическими свойствами. Они пропускают радиоволны, что определило их первое практическое применение. Во время Второй мировой войны из стеклопластиков изготавливали антенные обтекатели – сооружения для защиты локационных устройств от внешних воздействий. Изначально количество стеклянных волокон в материале было небольшим, армирование выполнялось, в основном, в целях предотвращения грубых деформаций основы. Однако в последующем акценты стали смещаться в сторону увеличения количества наполнителя до 80% от общей массы, в то время как за матрицей осталась только связующая функция.

Стеклопластики – недорогие композиционные материалы с отличными характеристиками, среди которых малый вес, прочность, химическая стойкость, но массовое производство изделий из них длительное время сдерживалось отсутствием технологий получения сложных форм. В настоящее время эта проблема полностью решена, и полимерные композиты используются практически во всех отраслях хозяйства. Из них изготавливают корпуса планеров, легкомоторных самолетов, маломерных водных судов, ракетных двигателей, кузовные панели и обвесы автомобилей, бассейны, водные аттракционы, оснащение для парков, печатные платы, оконные и дверные профили, диэлектрические лестницы, емкости, травильные ванные, напорные и безнапорные трубы, газовые дымоходы, вентиляционные шахты, строительные и облицовочные материалы, бытовые изделия, рыболовные удилища, предметы интерьера и многое другое.

Углепластики

Армирующую функцию в углепластиках выполняют углеродные волокна или нити, сплетенные листы. Матрицей могут выступать как реактопласты, так термопласты. Сырьем для получения углеродных волокон служат синтетические или природные материалы: целлюлоза, вискоза, сополимеры акрилонитрила, фенольные смолы, нефтяные и угольные пеки и пр. В результате специальной термической обработки из волокон удаляются побочные компоненты и остаются лишь атомы углерода. Процесс выполняется в 3 этапа.

В итоге обработки получаются нити диаметром 0,005-0,010 мм с содержанием углерода до 99%. В зависимости от сырья и режимов термической обработки значения прочности углепластиков варьируются в пределах 1-9 ГПа, модуля упругости 100-600 ГПа. При небольшой плотности (1400-2000 кг/м3) они превосходят по удельной жесткости металлы в 5-10 раз. Немаловажным фактором является низкий коэффициент теплового линейного расширения. В отличие от стеклопластиков углепластики проводят электрический ток. По набору характеристик они являются удачной альтернативой металлическим конструкциям, особенно в тех случаях, когда нужно снизить массу. Углеродные композиты используются в ракетно-космической отрасли, авиастроении, судостроении, автомобилестроении, в производстве медицинской техники, спортивного инвентаря, супинаторов, бытовой техники, в строительстве для усиления железобетонных конструкций. В то же время практическое применение углепластиков несколько ограничено их дороговизной, вызванной сложностью технических процессов и необходимостью использования специального оборудования, включая автоклавы.

Боропластики

К боропластикам относятся полимерные композитные материалы, в которых роль армирующего наполнителя возложена на борные волокна, которые могут быть иметь вид мононитей, жгутов, лент, листов. Для повышения ударной вязкости и снижения стоимости материала в тканях борные нити переплетают стеклянными. В качестве связующей основы чаще всего используются термореактивные смолы.

Толщина борной нити 0,08-0,2 мм, прочность – 2,5-4 ГПа, модуль упругости 380-420 ГПа. Боропластики отличаются большой твердостью, прочностью на сжатие и высокой усталостной устойчивостью. При длительной эксплуатации (около 10 лет) в тяжелых условиях под постоянным воздействием воды и технических масел механические характеристики изделий снижаются не более чем на 10-15%.

Технология получения борных волокон достаточно сложна, а большая толщина нитей усложняет формовку изделий. В связи с этим стоимость боропластиков велика, а использование ограничено. В основном композит применяется в самолетостроении и космической сфере для изготовления узлов, подвергающимся регулярным высоким нагрузкам и эксплуатирующимся в условиях химически активных сред.

Органопластики

В органопластиках используются органические синтетические волокна на основе: ароматических полиамидов, жесткоцепных полимеров, алифатических полиамидов, сверхвысокомолекуляного полиэтилена. Наполнитель может иметь форму мононитей, жгутов, лент, тканей, листов. В зависимости от типа матрицы органопластики подразделяются на термореактивные и термопластичные. Количественное содержание наполнителя варьируется в широком диапазоне: от 10 до 95%. На комплекс технических характеристик влияет не только состав и соотношение компонентов, но также направление макромолекул в волокнах. При их ориентации вдоль полотна значительно возрастает прочность на растяжение. Анизотропная структура может иметь армирование в одном (нити), двух (листы), трех (каркасы) направлениях.

Органопластики характеризуются низкой плотностью (1,1-1,4 кг/м3), высокими показателями удельной прочности, модуля упругости, ветроустойчивости, стойкости к переменным и постоянным динамическим нагрузкам, усталостной прочности, обладают радиопрозрачностью, диэлектрическим свойствами, низкой тепло- и звукопроводностью.

Органопластики широко используются в авиационной и космической отрасли, в производстве автомобилей и водного транспорта, машиностроении, приборостроении, при изготовлении спортивного инвентаря. Из материалов, армированные пара-арамидным волокном (кевларом), изготавливают бронежилеты. Их прочность превосходит показатели стали в 2-3 раза.

Дисперсно-наполненные полимеры

Одна из наиболее распространенных форм полимерных композитов – материалы с порошковым наполнением. Всего существует более 10 тысяч марок таких ПКМ. Наполнение термореактивных либо термопластичных матриц выполняется как с целью придания материалу особых характеристик, так и просто для снижения стоимости продукции. В качестве добавок используются природные и искусственные материалы: песок, глина, мел, тальк, древесная мука, стеклянные шарики и пр. Оценка свойств выполняется более чем по 40 параметрам, среди которых физико-механические, химические, электротехнические, оптические, теплоизоляционные и другие характеристики.

При производстве дисперсно-наполненных композиционных материалов в учет принимаются такие характеристики наполнителя, как форма частиц, их размер с разделением по фракциям, удельная поверхность, пористость, плотность, максимальная объемная доля, прочность.

Форма частиц влияет на вязкость и концентрацию напряжений в композите. Эти параметры возрастают с увеличением коэффициента kE от 2,5 у шарообразных наполнителей до 5,9 у эллипсоидов с десятикратной разницей размеров полуосей.

Поскольку форма частиц может быть произвольной, то при расчете размеров принимается диаметр сферы аналогичного объема. По этому параметру различают наполнители ультрадисперсные (менее 1 мкм), высокодисперсные (1-10 мкм), среднедисперсные (10-40 мкм), крупнодисперсные (более 40 мм). Практически все добавки имеют в своем составе частицы разных фракций. Различия могут проявляться в большей или меньшей степени.

Важной характеристикой порошковых составов является удельная поверхность. Она рассчитывается как площадь поверхности наполнителя, приходящаяся на единицу массы или объема. Показатель Sуд может находиться в диапазоне 0,3-1100 м2/г.

Наполнитель может иметь открытые и закрытые поры. При пропитке они заполняются полимером полностью, частично, либо не заполняются вообще. Введение в композит полых внутри сферических частиц позволяет получать прочные легкие материалы с высокими тепло- и звукоизоляционными характеристиками, к которым относятся сферопласты и синтактные пены.

К основным характеристикам порошков относят их истинную rист и насыпную rнас плотности. Параметры используются для расчета навесок материала и определения максимальной объемной доли наполнителя.

Максимальная объемная доля φm указывает на предельно возможное содержание вещества в полимерном композите. Параметр зависит от формы частиц и их упаковки. Наибольшей максимальной объемной долей обладают сферы. Для промышленно применяемых составов параметры φm находятся в диапазоне 0,15-0,95.

Прочность наполнителя влияет на эксплуатационные характеристики композита, однако ее определение для мелких частиц практически невозможно. Поэтому при расчетах используют показатели твердости.

Текстолиты

К текстолитам относят разные по составу полимерные композиционные материалы, получаемые методом горячего прессования. Наполнителем могут выступать натуральные или искусственные ткани: хлопчатобумажные, стеклянные, углеродные, асбестовые, базальтовые. Технология производства включает стадии пропитки, сушки и последующего прессования. Изначально текстолиты выпускались исключительно в виде пластин, но в настоящее время возможно производство изделий различных форм.

В виду многообразия структур и компонентов текстолита их эксплуатационные свойства различны, а сфера применения широка. Марки включают материалы, поделочного, конструкционного, маслостойкого, электротехнического назначения. Из текстолита изготавливают столешницы, декоративные и строительные панели, печатные платы, подшипники, шестеренки, узлы деталей машин, работающих в агрессивных средах, амортизирующие прокладки, уплотнительные кольца, электроизолирующие детали. Мировое производство текстолита достигает уровня 500 тыс. тонн в год.

Производство композиционных материалов

Волжский завод полимеров осуществляет производство композиционных материалов, которое включает в себя несколько экструзионных линий, срок эксплуатации которых не превышает трех лет. Производственный процесс осуществляются на немецком, японском и китайском оборудовании. Немецкое оборудование:«WERNER and PFLEINDERER ZSK-70», Японское оборудование: «NR-46mm SG Twin Screw Extuder», Китайское оборудование — Линия водокольцевой грануляции TSE75. Объём выпускаемой продукции составляет до 1000 тонн ежемесячно. Управление и обслуживание производственного процесса производится квалифицированным персоналом, который прошел обучение технологиям производства и эксплуатации оборудования.

Полимерные композиционные материалы и изделия

1. Определение, классификация и свойства

Композиционными называют материалы и изделия, полученные из двух и более компонентов и состоящие из двух и более фаз. Один из этих компонентов (матрица) образует непрерывную фазу, а другой является наполнителем. Полимерные материалы (пластические массы, пластмассы, пластики) представляют собой, как правило, затвердевшие композиционные составы, связующим (матрицей) в которых служат полимеры, олигомеры и сополимеры. Полимер в таких материалах выполняет роль связующего, аналогично цементу в бетоне. Широко распространенное название «пластмассы» (не совсем корректное) они получили за то, что при переработке в изделия находятся в пластическом (текучем) состоянии. Поэтому более научно обоснованны названия – «полимерные материалы», «композиционные материалы на основе полимеров». При этом существует принципиальная разница между полимером и полимерным материалом. Чтобы полимер стал материалом, в большинстве случаев в него необходимо вводить различные наполнители. Кроме полимера и наполнителя в состав полимерных материалов могут входить и другие вещества.

Теплопроводность таких материалов зависит от их пористости и технологии производства. У пено- и поропластов она составляет 0,03…0,04 Вт/(м · К), у остальных – 0,2…0,7 Вт/(м · К) или в 500–600 раз ниже, чем у металлов.

Полимерные материалы обладают высокой химической стойкостью, низкой истираемостью, легко окрашиваются в массе. Некоторые из них (полиметилметакрилат) прозрачны и обладают высокими оптическими свойствами. Они легко поддаются технологической переработке, их можно пилить, строгать, сверлить.

Недостатком многих полимерных материалов является низкая теплостойкость. Например, у большинства из них (на основе полистирола, поливинилхлорида, полиэтилена и других полимеров) теплостойкость составляет 60…80 °С. На основе фенолоформальдегидных смол теплостойкость может достигать 200 °С и лишь на кремнийорганических и других полимерах – 350 °С и выше.

Являясь углеводородными соединениями, многие полимерные материалы сгораемы или имеют низкую огнестойкость. К легко воспламеняемым и сгораемым с обильным выделением сажи относятся изделия на основе полиэтилена, полистирола, производных целлюлозы. Трудно сгораемыми являются изделия на основе поливинилхлорида, полиэфирные стеклопластики, фенопласты, которые при повышенной температуре лишь обугливаются. Негорючими являются полимерные материалы с большим содержанием хлора, фтора или кремния.

Многие полимерные материалы при переработке, горении и даже нагревании выделяют опасные для здоровья вещества, такие как угарный газ, фенол, формальдегид, фосген, соляную кислоту и др. Значительным недостатком их является также высокий коэффициент термического расширения – от 2 до 10 раз выше, чем у стали.

Полимерные материалы при затвердевании дают усадку, достигающую 5…8%. У большей части из них низкий модуль упругости, значительно ниже, чем у металлов. При длительных нагрузках они обладают большой ползучестью. С повышением температуры ползучесть еще больше возрастает, что приводит к нежелательным деформациям.

В процессе эксплуатации полимерам свойственно старение – самопроизвольное, необратимое изменение свойств, вследствие разрушения межмолекулярных связей в цепочках макромолекул. Происходят реакции, вызывающие деструкцию (разложение) полимера, структурные изменения (увеличивается хрупкость, уменьшается прочность и эластичность). Для замедления процессов старения в состав полимерных материалов вводят стабилизаторы.

Полимерные материалы в зависимости от состава или количества компонентов подразделяются:

В зависимости от физического состояния при нормальной температуре и вязкоупругих свойств полимерные материалы могут быть:

2. Способы получения полимерных композиционных материалов

Переработка полимеров в изделия исчисляется многими десятками способов, выбор которых зависит прежде всего от конструктивных особенностей изделий и условий их эксплуатации, используемого полимера и рядом экономических факторов (стоимость, серийность). Термопластичные полимеры, например, могут быть переработаны любыми способами пластической деформации (экструзии, выдувного формования, литья под давлением, каландрования, центробежного литья, ротационного, вакуумного и пневматического формования, механической штамповки, прессования) путем нагревания выше температуры текучести, последующего приложения давления и фиксации полученной формы. Термореактивные полимеры перерабатывают, сочетая физический процесс собственно формования с химическим процессом образования трехмерных полимеров (отверждением или вулканизацией).

Формирование изделий из полимеров, находящихся в вязко текучем состоянии, осуществляется прессованием, литьем под давлением, экструзией и каландрованием. Способами переработки порошкообразных и волокнистых реактопластов являются прессование и литье под давлением. Изделия из стеклопластиков получают способами контактного формования (без давления), протяжки, прокатки, намотки, напыления и прессования. Однако основными промышленными способами переработки полимеров и композиционных материалов на их основе являются прессование, экструзия и литье под давлением, на долю которых приходится более 85% всей промышленной продукции.

К способам механической обработки полимеров и пластмасс относят фрезеровку, резку, расточку, шлифовку и др.

3. Стеновые и отделочные материалы и изделия

Стеновые материалы и изделия из полимеров по назначению условно можно подразделить на отделочные, конструкционноотделочные и конструкционные. По форме они могут быть рулонные, листовые, плиточные и профильно-погонажные.

Наиболее массовый ассортимент рулонных материалов выпускается из поливинилхлоридных смол и их композиций. По структуре они могут быть сдублированы с какой-либо основой (основные) и без подосновы. В ассортимент таких материалов входят различные пленки, мембраны, ленты (полиэтиленовые, поливинилхлоридные, полиэфирные) плотной и пористой внутренней структуры, винистен, изоплен, пеноплен, тексоплен, девинол, павинол, рулонный линкруст, искусственные кожи и замши и др.

Листовые и плиточные изделия характеризуются определенными размерами, формой и фактурой лицевой поверхности. Акриловый камень – это современный листовой композиционный материал, состоящий из связующего компонента (акриловой смолы), минерального наполнителя (тригидрата алюминия) и цветных пигментов (например, диоксида титана). Выпускается под разными торговыми марками: Corian (кориан) – DuPont (США), Staron – Samsung (Корея) и др. Для получения полуфабрикатов компоненты смешивают, помещают на ленту конвейера, придают определенную форму, подвергают термообработке и режут на отдельные листы толщиной, как правило, 6, 13 и 19 мм.

Листы толщиной 6 мм используются как облицовочный материал, а 13 и 19 мм – для изготовления весьма разнообразных изделий (двери, всевозможная мебель и фурнитура, сантехпосуда, корпуса телевизоров и компьютеров и т.п.). Для этого листы кориана, обрезанные до нужных размеров, разогревают до температуры 200 °С и в пластичном состоянии помещают в форму. Прикладывают определенное давление и превращают в изогнутый полуфабрикат. Дальше при необходимости проводят другие технологические операции и полируют.

Акриловый камень – материал легкий, пластичный, вместе с тем плотный и очень прочный, не бьется, экологически чистый (гигиеничный). По цвету изделия могут быть однотонными (красными, черными, оранжевыми, розовыми) или имитировать натуральный камень (мрамор, гранит и др.). Всего в спектре акрилового камня более 100 цветов и оттенков.

Кроме того, из полимеров (группы полиолефинов – полиэтилена, поливинилхлорида, полипропилена, полистирола и других) методом экструзии тоже выпускают ряд листовых и рулонных материалов. Толщина их составляет 0,8–10 мм, ширина – 1500 мм и длина в зависимости от толщины – 10…20 м либо по желанию заказчика. Размеры стандартных листов – 1500×3000 мм. Названия таких материалов, как и многих других, в основном не стандартизированы и один и тот же материал разными производителями может называться по-разному: листы из полиолефинов, полиэтилен и полипропилен листовой и рулонный, полиэтиленовые листы, листы из непластифицированного поливинилхлорида, пластикат и полистирол листовой, АБС-пластикат, винипласт листовой (ГОСТ 9639), листы из ударопрочного полистирола и т.д.

По внешним показателям такие изделия могут быть матовыми, прозрачными, белыми и других цветов, ламинированными полимерной (полистирольной) пленкой, а также двухцветными (в два слоя различных цветов). Они легкие, достаточно прочные, гибкие, обладают сравнительно высокой химической стойкостью. Используются как отделочные, облицовочные материалы и в других целях.

Огромный ассортимент отделочных материалов составляют изделия, выпускаемые различными производителями под названиями декоративные стеновые панели, вагонка ПВХ, пластиковые панели, наборные пластиковые или реечные панели и т.п. (рис. 1). Все они по своим характеристикам практически идентичны друг другу и представляют собой, как правило, объемные пластины

Рис. 1. Листовые полимерные материалы: а – вагонка ПВХ; б – пластиковые панели; в – сотовый поликарбонат

с сотовой продольной внутренней структурой. С лицевой стороны на гладкую поверхность специальными методами печати наносится декоративный рисунок. Окраска чаще всего однотонная под дерево или натуральный камень. Для защиты от влаги, ультрафиолетовых лучей и механических повреждений такие изделия могут быть защищены слоем лакового, матового или глянцевого покрытия. При этом лак обладает способностью не притягивать пыль.

Между собой панели соединяются в «паз-гребень» или «пазпаз». Стандартные размеры их: длина 2500…6000 мм, ширина – 100…300 мм и толщина – 8…12 мм. В зависимости от вида полимера, состава исходных компонентов и технологии производства могут применяться как для внутренней, так и наружной декоративной отделки стен и потолков зданий самого различного назначения.

Сайдинг (от англ. siding – процесс обшивки фасада или дословный перевод «наружная обшивка») изготовляют методом экструзии (моноэкструзии и коэкструзии) из поливинилхлорида (виниловый сайдинг) в виде полос (панелей). Для изготовления используется расплавленный состав (компаунд), смешанный с набором присадок, которые во многом и определяют его качественные характеристики. Каждая полоса изделия – это монолитный (гомогенный) лист, которому придана определенная форма с замком-защелкой и перфорированной кромкой для гвоздей. Профиль или перелом сайдинга бывает одинарным (елочка) или двойным (корабельная доска). Лицевая поверхность может быть гладкой либо фактурной, например имитирующей текстуру древесины (вагонку), природный камень, кирпич. Расцветки в основном светлые. Такие цвета лучше отражают свет и медленнее выгорают. Размеры сайдинга, выпускаемого различными фирмами, составляют: длина – 2…6 м, ширина – 10…30 мм, толщина – 0,96…1,2 мм.

В зависимости от конкретных условий применения различают стеновой и цокольный сайдинг. У цокольного выше такие показатели, как прочность, устойчивость к дождю, ветру, грязи. Различают также сайдинг для подшивки в горизонтальном и вертикальном (соффит) направлениях крепления. Соффит используется в основном для наружной отделки зданий при подшивке крыши. Он имеет перфорацию (вентиляционные отверстия), что позволяет хорошо вентилировать подкрышное пространство.

Сайдинг комплектуется необходимыми элементами отделки оконных и дверных проемов и сопряжений различных плоскостей фасадов. Срок службы – до 50 лет. Применяется как в промышленном, так и гражданском строительстве. Сайдинг может быть также металлический, деревянный, из фиброцемента и др.

Слоистые пластики представляют собой листовые композиционные материалы, получаемые горячим прессованием предварительно пропитанных листовых или волокнистых наполнителей. Сочетание определенного типа наполнителя и связующего обусловливают разнообразие их свойств и названий (гетинакс, текстолит (ГОСТ 5), стеклотекстолит, стеклопластик и др.). Толщина листов составляет 0,5…110 мм. Используются в качестве отделочных, конструкционных материалов и в других целях. Декоративный бумажно-слоистый пластик (гетинакс) получают путем горячего прессования нескольких слоев (15…20) специальных видов бумаги, предварительно пропитанных синтетическими термореактивными смолами (ГОСТ 4.229, ГОСТ 9590). Для нижнего и среднего слоев применяют крафт-бумагу, для верхнего лицевого слоя – одноили многоцветную текстурную ненаполненную бумагу или же бумагу с рисунком, отпечатанным типографским способом, пропитанную бесцветными карбамидными или меламиноформальдегидными полимерами. Рисунок может имитировать ценные породы дерева (ореха, дуба и др.) или камня (малахита, мрамора и т.п.).

Применяется чаще всего в виде защитно-декоративного (ламинированного) покрытия по несущей основе – ДСП, МДФ, ДВП и др. На основу укладывается несколько слоев специальной плотной бумаги (крафт-бумаги), затем декоративный слой. Все слои пропитываются термореактивными смолами (олигомерами) – меламиновой, карбамидо- и фенолоформальдегидной, полиэфирной, акриловой и другими или их композициями и прессуются при температуре порядка 150 °С, в результате чего происходит полимеризация состава.

В качестве декоративного слоя вместо бумаги можно использовать натуральный шпон, металлическую фольгу и другие наполнители. Такие материалы выпускаются под различными названиями (oberflex – в случае использования древесного шпона, металлизированные слоистые пластики – на основе фольги и др.). Современной разновидностью такого материала является пластик (ламинат) HPL (от англ. high pressure laminate – ламинат высокого давления), состоящий из несущей основы, верхнего декоративного слоя и защитного (оверлей) – практически прозрачного (СТБ ЕN 438). Название HPL указывает на способ его изготовления – все слои прессуются под высоким давлением. Процесс прессования предполагает одновременное применение температуры (не менее 120 °С) и давления (не менее 5 МПа). Несущей основой могут служить несколько слоев целлюлозы (бумаги), материалы на базе древесины (ДСП, ДВП и др.), минеральные плиты, металлический лист, пластик, пенопласт и др. Все слои предварительно пропитываются термореактивными полимерными смолами (аминоальдегидными, меламино- и (или) фенолоформальдегидными).

Выпускается в листах (плитах, панелях) различного формата, например 1320×3650 мм и более при толщине 0,2…16 мм и более. Пластик HPL обладает достаточно высоким качеством поверхности, широкой гаммой декоративных расцветок и рисунков, включая расцветки натуральных пород дерева, гранита, мрамора, однотонные цвета, фантазийные декоры и металлизированные пластики в сочетании с типом обработки поверхности, имитирующей структуру камня, породы дерева и другие поверхности.

Разновидностью декоративного пластика является постформинг, который способен к последующей температурной формовке (выпуклой или вогнутой) в соответствии с выбранной технологией и требуемым радиусом. Это позволяет делать закругленные края и профили различных изделий (скинали), не содержащие креплений.

Из конструкционных пластмасс наибольшее применение в строительстве нашли древеснослоистые и стекловолокнистые пластики. Для древеснослоистых пластиков используют в основном листы березового, липового или букового шпона, пропитанные синтетическими смолами и склеенные между собой в специальных пресс-формах при высоких температуре и давлении (ГОСТ 13913).

В стеклопластиках армирующим компонентом служит стеклянное волокно в виде нитей, жгутов (ровингов), тканей, матов и рубленых волокон. Более качественными характеристиками обладают стеклопластики, содержащие ориентировано расположенные непрерывные волокна. Часто такой пластик можно встретить под названием фибергласс или стеклокомпозит. Если в качестве армирующего компонента используется стеклоткань, то такой материал называют стеклотекстолитом. В качестве синтетических связующих для производства конструкционных пластмасс используют полиэфирные, эпоксидные, фенолоформальдегидные, полиамидные, поликарбонатные и другие полимеры (ГОСТ Р 50598).

Сэндвич-панели состоят, как правило, из трех основных слоев:

два наружных профилированных листа из твердого поливинилхлорида, между которыми находится теплоизоляционный материал. Наружные профильные слои могут быть также металлическими. В качестве теплоизоляционного материала применяют минеральную вату (базальтовое волокно), пенополистирол, пенополиуретан и др. Выпускают двух видов – стеновые и кровельные.

К погонажным отделочным материалам и изделиям, изготовляемым на основе полимеров, относят длинномерные элементы разнообразных профилей, окраски и назначения: профиль для стеклопакетов; плинтусы; поручни для лестниц, балконов и других ограждений; накладки на проступи лестничных маршей; раскладки для крепления и обработки швов листовых и рулонных облицовочных материалов; рейки для облицовки стен; наличники дверные и оконные; герметизирующие и уплотняющие прокладки для окон, дверей и стыков в крупнопанельных зданиях и др.

Погонажные изделия получают в основном экструзионным методом из композиций на основе поливинилхлоридной смолы. Эти изделия характеризуются достаточной эластичностью, теплостойкостью, малой горючестью, химической стойкостью, водонепроницаемостью, гигиеничностью и рядом других ценных свойств.

Для устройства потолка по периметру пленки крепится специальный пластиковый профиль – гарпун. Растяжка полотна пленки производится с помощью тепловой пушки при температуре 50…60 °С. После снижения температуры полотно пленки натягивается и становится ровным.

4. Материалы и изделия для устройства пола

К материалам для покрытия пола предъявляется ряд требований. Они должны без деформаций и разрушения воспринимать нагрузки от людей, мебели, оборудования, машин; сопротивляться воздействию воды и растворов, абразивов, динамических нагрузок, температур, излучения различной природы, статического электричества. Кроме того, полы из таких материалов должны быть максимально ровными, не скользящими, пожаробезопасными и выглядеть эстетично. Напольные полимерные покрытия можно подразделить на монолитные бесшовные, рулонные и листовые (плиточные).

Из монолитных бесшовных покрытий наиболее распространенными и перспективными являются наливные полы. Они представляют собой полимерную мембрану, нанесенную, как правило, на бетонное основание. Внешне наливные полимерные полы очень похожи на линолеум, керамогранит, гранит, мрамор, но без швов и зазоров. Цвета самые разнообразные: салатовый, серый, бежевый, светло-коричневый и др.

Различаются такие покрытия как по характеру связующего и наполнителя, так и по толщине и степени наполнения. По толщине и степени наполнения их делят:

Связующими в них служат жидко-вязкие олигомеры: эпоксидные, полиэфирные, полиуретановые, жидкие каучуки. Наполнителями являются фракционированный кварцевый песок и другие порошкообразные и чешуйчатые материалы из горных пород. Для усиления декоративного эффекта таких покрытий на свежеуложенную массу наносятся так называемые «чипсы» – цветные частички из кусочков акриловой краски, разной формы и размеров. В результате они придают покрытию глубину и сходство с природными материалами, например мрамором или гранитом.

К рулонным напольным покрытиям относят ковролины и линолеумы (СТБ ЕN 14041). Под названием линолеум по европейским и отечественным стандартам понимаются несколько разные материалы. В нашей стране и странах СНГ линолеумом именуют напольные покрытия, выполненные как из натуральных, так и синтетических связующих, причем материал основы или его отсутствие предполагают еще целую серию разновидностей. Согласно же европейским нормам линолеум определяется как материал, полимеризация которого происходит за счет окисления натурального масляного связующего, например льняного или соевого, а основой служит джутовая ткань (рис. 2). По латыни oleum lini – льняное масло, что некогда и определило его название. Чтобы избежать ассоциации с другими рулонными материалами в данном учебном пособии принято определение такого материала как натуральный линолеум.

Натуральный линолеум на рынке материалов для покрытия пола выделяется целым рядом отличительных особенностей: экологически чистый материал (состоит только из натуральных компонентов, см. рис. 2); имеет высокие износостойкость и долговечность (свыше 20 лет); не продавливается каблуками; пожаробезопасный (практически не горюч, не оставляет следов от непогашенных окурков, по огнестойкости относится к классу В1 – трудновоспламеняемый); обладает бактерицидными свойствами; противостоит химическим реактивам и агрессивным средам. Выпускается толщиной 2; 2,5; 3,2 и 4 мм, что и определяет области его применения.

Рис. 2. Составляющие натурального линолеума

Напольное покрытие, именуемое в нашей стране и странах СНГ линолеумом, больше соответствует понятию «искусственный или синтетический линолеум» (рис. 3). Самым распространенным таким линолеумом является поливинилхлоридный (ПВХ). На его долю приходится более 70% мирового выпуска аналогичных напольных покрытий. Выпускается также глифталевый (алкидный), коллоксилиновый (нитроцеллюлозный) и резиновый (релин) линолеумы.

По составу линолеумы подразделяется на гомогенные и гетерогенные. Гомогенный линолеум (безосновный) представляет собой покрытие без основы и является однородным тонким материалом. Толщина его, как правило, 1,5…3,0 мм, и рисунок расположен по всей толщине. Благодаря однородности структуры на гомогенном линолеуме практически не заметны потертости рисунка, что делает возможным его применение в местах с большой интенсивностью движения. Однако выбор расцветок у такого линолеума ограничен. В основном это абстрактные изображения (под мрамор, в крапинку) или чистые цвета. Срок службы таких линолеумов невелик и составляет 5…7 лет. Для продления срока службы иногда наносят специальные защитные слои, например из полиуретана.

Рис. 3. Разновидности полимерных напольных покрытий (линолеумов) (а, б)

Гетерогенный линолеум имеет сложную структуру и состоит из нескольких слоев, общая толщина которых – 2…6 мм. Он дороже и сложнее в производстве, но отличается богатым выбором рисунка. В качестве основы (подложки) таких линолеумов используются полиэстер, войлок, джут, поливинилхлорид, полиуретан, кора пробкового дуба и др. При этом основа может быть как вспененной, так и плотной. Вспененная основа является прекрасным электро-, тепло- и звукоизоляционным материалом и обеспечивает линолеуму более высокую влагоустойчивость. Наполнителями в таких линолеумах служат обычно тонкоизмельченные минеральные порошки: каолин, мел, тальк, барит, либо органические – древесная мука.

Основными качественными характеристиками линолеума являются: износостойкость, тепло- и звукоизоляция, абсолютная остаточная деформация, изменение линейных размеров, прочность связи между лицевым защитным слоем из пленки и следующим слоем, удельное поверхностное электрическое сопротивление и др.

Линолеум выпускают в рулонах шириной 1200…4000 мм, а по спецзаказам – до 5000 мм и длиной – 12…27 м (длина промышленных рулонов может достигать 100 м).

Согласно европейским нормам напольные покрытия в зависимости от интенсивности эксплуатационной нагрузки подразделяют на классы и группы. Различают напольные покрытия для жилых, производственных и офисных помещений. Каждому классу соответствует значок-пиктограмма (символ) на упаковке или изнаночном слое, что позволяет легко подобрать требуемый класс напольного покрытия для конкретного помещения. В Беларуси и странах СНГ линолеумы в зависимости от области применения подразделяют еще на бытовой, коммерческий и полукоммерческий.

Бытовой линолеум – это, как правило, гетерогенное покрытие с подложкой, относительно невысокими эксплуатационными характеристиками и сравнительно низкой себестоимостью. Толщина такого линолеума 1,5…3,0 мм при ширине рулонов 1,5…4 м. Остаточные деформации не превышают 0,2 мм, слой износа составляет 0,15…0,35 мм либо отсутствует. При слое износа 0,15 мм бытовой линолеум рекомендуется укладывать в гостиных и спальнях, 0,2 мм – в столовых и детских комнатах, 0,25 мм – в прихожих и кухнях и 0,3 мм – в служебных помещениях со средней интенсивностью движения.

Коммерческий линолеум (контрактный) представляет собой покрытие повышенной износостойкости. Он прокрашивается по всей массе, имеет большую толщину, более прочный и более толстый защитный слой (порядка 0,7 мм) из полиуретана, полиакрила или прозрачного ПВХ. При действии прямых солнечных лучей не выцветает, не оставляет следов при достаточно высоких точечных нагрузках, например каблуков или ножек мебели.

К коммерческим видам линолеума относятся и специальные покрыти я, у которых улучшены отдельные характеристики. Например, акустические или шумопоглощающие (с повышенными качествами шумоизоляции), противоскользящие (предназначены в основном для влажных помещений), антистатические (позволяют обеспечить отсутствие статического напряжения), спортивные (заметно снижают риск травматизма и не оставляют следов от спортивной обуви), театральные и др.

Полукоммерческий линолеум гораздо прочнее, чем бытовой, но уступает по своим техническим характеристикам коммерческому. Выпускается в рулонах шириной 2…4 м при толщине защитного слоя 0,5…0,6 мм. На линолеум такого вида предоставляется гарантийный срок эксплуатации 7…20 лет в зависимости от компании-изготовителя. Применяется в офисных помещениях и общественных местах с невысокой нагрузкой и малой интенсивностью движения.

Рулоны линолеума хранят в вертикальном положении в сухом помещении при температуре не ниже 10 °С. Если линолеум был доставлен с более низкой температурой, его выдерживают в помещении, не распаковывая в течение 1 сут. За несколько суток до настилки линолеум раскатывают, чтобы ликвидировать волнистость, образовавшуюся при хранении в рулонах.

Линолеумы производятся не только рулонным материалом, но и в виде листов, плиток (модульные покрытия, дизайн-плитки). Они могут иметь различную форму, размеры и текстуру лицевой поверхности. Чаще всего они имеют размеры и 33×33, 50×50, 61×61 см, по внешнему виду имитируют природный камень (шероховатый гранит), деревянные доски (в том числе рассохшиеся доски) и даже металл. Чередование таких плиток с различным рисунком позволяет создавать очень интересные комбинации, которые с натуральными материалами было бы довольно сложно сделать. Области применения модульных покрытий самые разнообразные: от представительских помещений класса «люкс» до обычных квартир.

Ковролины (ковровые покрытия) в отличие от традиционных ковров, имеющих территориальные ограничения, представляют собой рулонные материалы с необработанными кромками и предназначены для сплошного (несъемного) покрытия пола по всей площади помещения. Кроме того, от обыкновенных ковров они отличаются более высокими износостойкостью, теплоизоляционными и шумопоглощающими свойствами. При этом каждый вид коврового покрытия имеет свое целевое назначение: жилой дом, офис, спальня, холл и т.д. Поэтому эксплуатационные свойства ковролина, как правило, закладываются уже в процессе разработки волокна и производства самого покрытия.

Ковровые покрытия, как и штучные ковры, состоят из основы и ворса. Основа по виду материала может быть изготовлена из резины, джута (натурального или искусственного), стекловолокна, полиэфира, поливинилхлорида, флизелина. По структуре может быть:

Наиболее важным элементом ковролина, определяющим его качество, является ворс. Различают волокна ворса – натуральные, искусственные, синтетические и смесовые.

Натуральные волокна бывают растительного (лен, хлопок, джут, сизаль, кокос) или животного (шерсть, натуральный шелк) происхождения. По качеству выше всего ценится овечья шерсть. Она хорошо впитывает влагу, при этом на ощупь остается сухой, хорошо греет, не вызывает аллергии и не оплавляется в случае контакта с огнем. Достоинством коврового покрытия из шерстяной пряжи являются также высокая прочность и упругость, роскошный внешний вид и высокие противопожарные показатели. К недостаткам шерстяных покрытий можно отнести подверженность воздействию моли и плесени, накапливание электрических зарядов, низкую пятностойкость, высокую стоимость и более короткий срок службы по сравнению с синтетическими. Однако повысить износоустойчивость натурального покрытия и при этом сохранить его традиционные преимущества можно путем использования смесовых волокон (шерстяных и синтетических).

Искусственные волокна чаще всего производят из вискозы и ацетата (продуктов переработки древесной и другой целлюлозы). Однако производство таких ковров ограничено.

Синтетические волокна более практичны, значительно дешевле шерстяных, гибкие, не мнутся, легко поддаются окраске в самые разнообразные цвета. Их получают из полиамида РА (нейлон, перлон, антрон, диатрон, капрон), полипропилена РР (олефин, терклон, суприм), полиакрила – РАС, полиэфира РЕS (полиэстер) и др.

Полиамидные волокна являются самыми дорогими из синтетических материалов, но вместе с тем и самыми распространенными. Главным их достоинством является сбалансированность всех свойств. Ковровые покрытия из полиамида мягкие, хорошо держат ворс, на них почти не видно вмятин от мебели, легко чистятся и не выцветают. У них высокая износостойкость и противопожарные показатели. Покрытия из полиамида практически не впитывают влагу и поэтому могут применяться во влажных помещениях. Срок службы 10…15 лет. Недостаток – низкая пятностойкость.

Акриловое волокно – мягкое, на ощупь напоминает шерсть, обладает средней устойчивостью к истиранию и относительно недорогое. Однако имеет склонность к скатыванию, а следовательно, требует систематической уборки покрытия. Срок службы 8…10 лет. Чаще всего акриловое волокно применяют в смеси с другими волокнами, например полиамидными, что значительно увеличивает устойчивость покрытия к истиранию.

Покрытия из полипропиленовых волокон (олефи н, теркло н, супри м) цветоустойчивы, обладают антистатичностью, гидрофобны и относительно недорогие. Однако большинство полипропиленовых волокон, выполненных из олефинов (преобладающих на белорусском строительном рынке), не удовлетворяют современным требованиям. Срок их службы – до 5 лет. Ковролины же с использованием пропиленовых волокон, прошедших химическую и термическую обработку (из терклона и суприма), имеют значительно лучшие качественные показатели. По внешнему виду их трудно отличить от шерстяных покрытий.

Полиэфирное волокно (полиэсте р) по износостойкости тоже уступает полиамидному. Оно менее долговечно, более жесткое на ощупь и обладает характерным синтетическим блеском. Вместе с тем устойчивость к истиранию у него достаточно хорошая, но к смятию – неудовлетворительная. Пока ковровое покрытие из полиэстера новое, оно прекрасно выглядит и на ощупь напоминает шерстяное. Однако по мере старения теряет свой привлекательный вид, волокна скатываются и распушиваются. Стоимость их тоже значительно меньше, чем у покрытий из нейлона.

Смесовые волокна состоят из синтетических полимеров и шерсти (10…30%). Чем больший процент содержания шерсти в составе коврового покрытия, тем выше его качественные характеристики, но и пропорционально усложняется процесс ухода за ним. Чтобы отличить натуральный ковролин от искусственного можно поджечь кусочки нити. Нить шерстяного ковролина будет тлеть, а искусственного – плавиться.

По способу производства различают тканые, тафтинговые, иглопробивные и флокированные ковровые покрытия.

Тканый способ берет свое начало с глубокой древности. Ворс при таком способе образуется путем переплетения однотонной и разноцветной пряжи и завязывания узелков на прочной основе, концы которых затем подстригают. У таких покрытий основа является составной частью изделия. Поэтому они даже после интенсивного износа и чистки длительное время сохраняют прекрасный внешний вид. Тканый ковролин самый прочный и дорогой.

При тафтинговом способе изготовления ковролина нить вкалывают иглой в основу, с лицевой стороны оставляют петли заданной высоты и с изнанки закрепляют клеевым составом. После этого наносится вторичная основа. Получается менее прочно, но зато больше возможностей для получения разнообразных конструкций коврового покрытия: петлевой (верх петельками), ворсовый (верх ворсинками) и их разновидности. Кроме того, тафтинговый способ более производительный, менее трудоемкий и наиболее распространенный.

Иглопробивной способ заключается во множественном прокалывании волокнистой основы иглами со специальными зазубринами. Волокна, захваченные зазубринами, причудливо переплетаются, придавая изделию вид войлочного (валенка). С изнанки их также закрепляют вторичной основой. По внешнему виду и ощущению комфорта иглопробивной ковролин уступает тканым и тафтинговым, однако имеет более высокую износостойкость, отличное звукопоглощение и меньшую стоимость.

При флокировании ворсинки длиной 3 мм с помощью электростатического поля плотно «выстраиваются» на полихлорвиниловой основе и затем закрепляются специальными вяжущими средствами. Наиболее практично применять такой ковролин в ванных комнатах.

По высоте ворса ковровые покрытия могут быть одноуровневые и многоуровневые (берберы). Покрытия с одинаковым уровнем петли достаточно плотные, прочные и обладают качественным внешним видом при условии, если хорошо выдержаны высота и плотность ворса. Использовать их можно в помещениях с большой эксплуатационной нагрузкой. В многоуровневых покрытиях, в которых петли сделаны различной высоты, создается вид богатого и привлекательного рисунка. Выглядит такой ковролин эффектно, но чистится сложнее. Разновидностью таких покрытий является Sckroll.

Ковры с разрезным ворсом в большей степени помогают скрыть следы загрязнений и менее трудоемки в уборке. Вместе с тем петлевой ворс более износостоек, поскольку кончики разрезных ворсинок обнажены и больше подвержены механическим воздействиям.

Цвет коврового покрытия является важным эстетическим фактором и определяет видимость загрязнения. При этом внешний вид ковролина и стойкость цвета к истиранию во многом определяются способами его окрашивания. Можно окрашивать синтетический полимер, из которого производят будущее волокно, либо само волокно, а можно также нанести краску на уже готовое ковровое покрытие. Причем современные технологии позволяют создавать самые различные рисунки: сюжетные, абстрактные и даже эксклюзивные по предложению заказчика. Тем не менее самым лучшим считается ковролин, вытканный из нитей, произведенных из цветной синтетической массы.

Помимо рулонных ковровых покрытий выпускается модульная ковровая плитка. Размеры ее – 50×50 см и выше. Преимущества плитки заключаются в легкости замены, простом доступе к коммуникациям (в случае фальшпола), минимальной прирезке, возможности трансформации и создании разнообразных дизайнов.

5. Трубы и соединительные детали

Трубы представляют собой полые (пустотелые) цилиндрические или профильные изделия, имеющие большую по сравнению с сечением длину. При относительно небольшой массе они обладают большим моментом сопротивления изгибу и скручиванию. В строительстве трубы используют для транспортирования жидкостей, газов, пара, сыпучих материалов, прокладки коммуникаций или в качестве элементов строительных конструкций.

В зависимости от материала изготовления трубы могут быть металлические (чугунные, стальные, из цветных металлов), неметаллические (полимерные, керамические, стеклянные, асбестоцементные, бетонные), композиционные (металлополимерные, железобетонные и др.). По однородности материала в поперечном сечении различают однослойные и многослойные трубы (например, металлопластиковые и др.). По форме поперечного сечения трубы подразделяют на обычные (кольцевого сечения) и профильные (квадратные, прямоугольные, овальные, плоскоовальные).

По назначению и условиям применения различают трубы общего и целевого назначения. Трубы общего назначения, которыми оснащаются жилые и культурно-бытовые здания, можно разделить на пять групп:

Трубы из полимерных материалов и соединительные детали к ним широко применяются во внутренних санитарно-технических системах холодного и горячего водоснабжения, водоотведения, для оборудования центрального и внутреннего отопления зданий, устройства теплых полов, технологических трубопроводов и газопроводов и для других технических целей. Полимерные трубы могут использоваться также для транспортирования сжатого воздуха и химически агрессивных сред, для подключения стиральных машин-автоматов и в качестве изоляции для электрических кабелей.

Трубопроводы из полимерных материалов наиболее полно отвечают требованиям, которые предъявляются в настоящее время к санитарно-техническим и другим системам. Как показывает практика и опыт европейских стран, санитарно-технические системы, смонтированные из пластмассовых труб, гораздо удобнее и практичнее в эксплуатации. Пластмассовые трубы можно легко разобрать и прочистить в случае возникновения засоров. Они в 3–10 раз легче металлических, что облегчает монтажные работы, особенно в стесненных условиях, и удешевляет доставку; устойчивы к коррозии и действию многих агрессивных химических веществ; обладают достаточно гладкой внутренней поверхностью и практически не зарастают со временем. Коэффициент их шероховатости составляет 0,01, что в среднем в 20 раз меньше, чем у стальных, и примерно в 40–50 раз меньше, чем у чугунных.

Пластмассовые трубы требуют меньших затрат электроэнергии на перекачку транспортируемых сред, что очень актуально для горячего и холодного водоснабжения с большой скоростью потока транспортируемой жидкости, эластичны, имеют низкую теплопроводность, их легко обрабатывать и монтировать. Вместе с тем полимерные трубы имеют жесткие ограничения по рабочему давлению, напрямую зависящему от средней температуры в течение всего срока эксплуатации, а также максимальному диаметру трубы.

Сырьем для производства полимерных труб и соединительных деталей служат полиэтилен, поливинилхлорид и хлорированный поливинилхлорид, полибутилен, полипропилен, композиты на основе полиэтилена и полипропилена и др. По стойкости восприятия напряжений в стенке трубы рассмотренные выше полимеры располагаются в следующей последовательности: полибутилен, сшитый полиэтилен, термостойкий полиэтилен, полипропилен, хлорированный поливинилхлорид и др.

Из полимеров изготовляют также большинство изделий санитарно-технического назначения: ванны, умывальники, раковины, душевые кабины, вентиляционные и радиаторные решетки и другие изделия для санитарных и моечных помещений. Сырьем также служат поливинилхлорид, полиэтилен, полиметилметакрилат, карбамидные и другие полимеры.

В исходное сырье, из которого изготавливают пластмассовые трубы и соединительные изделия к ним, вводят пигменты для придания материалу определенного цвета: черный – полиэтилену, серый – полипропилену, розово-желтый – поливинилхлориду и т.д. Цвет труб характеризует также их функциональное назначение: голубой и синий цвет труб или продольные полосы такого же цвета на внешней поверхности труб – для систем холодного водоснабжения, белый – для систем горячего водоснабжения и отопления, красный – для систем напольного отопления, желтый цвет применяют для труб и соединений деталей систем газоснабжения.

Для идентификации труб и соединительных деталей к ним в соответствующих нормативных документах приводятся сведения, характеризующие их качество, технологический процесс, и другая информация. Кроме того, набор таких сведений в сокращенном виде наносится на наружную поверхность готовых изделий. Наличие подобной информации (маркировки) на готовых изделиях позволяет оперативно контролировать соответствие их качества и рабочих параметров.