Что такое полумартенситная зона

Большая Энциклопедия Нефти и Газа

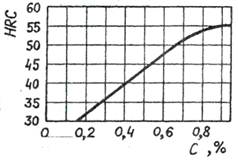

Твердость полумартенситной зоны ( табл. 2) зависит в основном от содержания углерода. [2]

Твердость полумартенситной зоны зависит в основном от содержания в стали углерода. [3]

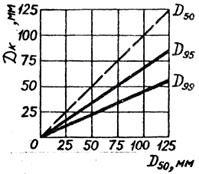

В связи с этим твердость полумартенситной зоны не может служить надежным критерием прокалива-емости стали. Более правильно определять прокаливаемость по глубине проникновения закаленного слоя со структурой 90 % мартенсита и 10 % троостита закалки. Приблизительно можно принять, что критический диаметр почти полной ( 95 %) лрокаливаемости составляет 3 / t от полумартенситной и совершенно полная прокаливаемость ( 99 9 % мартенсита) примерно в два раза меньше полумартенситной. [5]

В связи с этим твердость полумартенситной зоны не может служить надежным критерием прокаливаемости стали. Более правильно определять прокаливаемость по глубине проникновения закаленного слоя со структурой 90 % мартенсита и 10 % троостита закалки. [7]

У инструментальных заэвтектоидных сталей в закаленном состоянии твердость полумартенситной зоны не определяется содержанием углерода. У высокоуглеродистых сталей наряду с мартенситом сохраняется также остаточный аустенит, количество которого может значительно изменяться в зависимости от состава стали и условий выполнения закалки. [8]

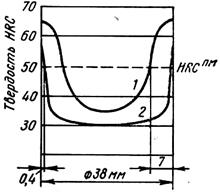

Построив зависимость распределения твердости по длине образца и проведя горизонталь, соответствующую твердости полумартенситной зоны ( см. табл. 159) дл данной стали, по пересечению этой линии с кривой определяют протяженность закаленной зоны. [11]

Построив графически зависимость распределения твердости по длине образца и проведя горизонталь, соответствующую твердости полумартенситной зоны ( табл. 14) для данной стали, можно по пересечению этой линии с кривой определить протяженность закаленной зоны и критический диаметр ( фиг. [12]

Построив графически зависимость распределения твердости по длине образца, и проведя горизонталь, соответствующую твердости полумартенситной зоны ( табл. 21) для данной стали, можно по пересечению этой линии с кривой определить протяженность закаленной зоны. [13]

Закаливаемость и прокаливаемость стали

Под закаливаемостью понимают способность стали повышать твердость в результате закалки. Закаливаемость стали определяется в первую очередь содержанием в стали углерода.

Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость.

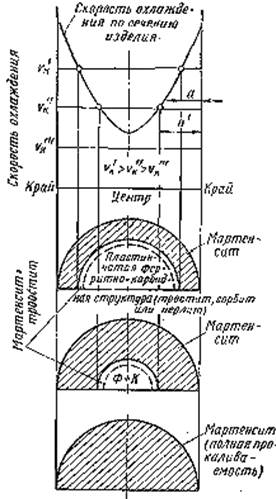

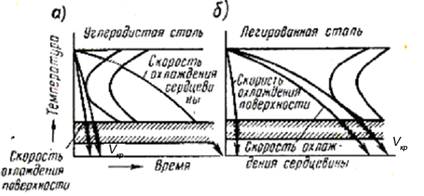

Под прокаливаемостью понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали.

Рис. 89. Зависимость прокаливаемости от критической скорости закалки Vк:

V2к, V3к— критические скорости закалки низколегированной и высоколегированной стали

(сталь легирована несколькими элементами)

Если действительная скорость охлаждения в сердцевине изделия будет превышать критическую скорость закалки Vк (рис. 89, V3кр, то сталь получит мартенситную структуру по всему сечению и тем самым будет иметь сквозную прокаливаемость.

За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50 % мартенсита + 50 % троостита). Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром Dк.

Прокаливаемость тем выше, чем меньше критическая скорость закалки, т. е. чем выше устойчивость переохлажденного аустенита.

Легированные стали вследствие более высокой устойчивости переохлажденного аустенита и соответственно меньшей критической скорости охлаждения (см. рис. 89, v2к и v3к) прокаливаются на большую глубину, чем углеродистые. Сильно повышают прокаливаемость марганец, хром, молибден и малые добавки бора (0,003…0,005 %), менее сильно влияют никель и кремний.

Прокаливаемость особенно возрастает при одновременном введении в сталь нескольких легирующих элементов.

Устойчивость переохлажденного аустенита повышается, а критическая скорость закалки уменьшается только при том условии, если легирующие элементы растворены в аустените. Если легирующие элементы находятся в виде избыточных частиц карбидов, то они не повышают устойчивость аустенита и могут ее уменьшить, так как карбиды служат готовыми зародышами, облегчающими распад аустенита.

При сквозной закалке свойства стали, и в частности твердость, по всему сечению изделия одинаковы. При несквозной закалке изменение структуры стали по сечению способствует соответствующим изменениям свойств. При несквозной прокаливаемости твердость падает от поверхности к сердцевине. При несквозной прокаливаемости отпуск при высокой температуре уменьшает различие в твердости и временном сопротивлении по сечению. Однако предел текучести, ударная вязкость и относительное сужение в сердцевине образца остаются более низкими. Это объясняется разным характером строения ферритно-цементитной структуры. В закаленном слое в результате отпуска мартенсита образуется более дисперсная феррито-цементитная структура зернистого строения, а в сердцевине она более грубая и имеет пластинчатое строение.

Прокаливаемость углеродистой стали в небольших сечениях (диаметром до 15…20 мм) можно определить по виду излома закаленных образцов. Часто прокаливаемость определяют по кривым распределения твердости по сечению.

Для этого образец ломают или разрезают и по диаметру сечения определяют твердость.

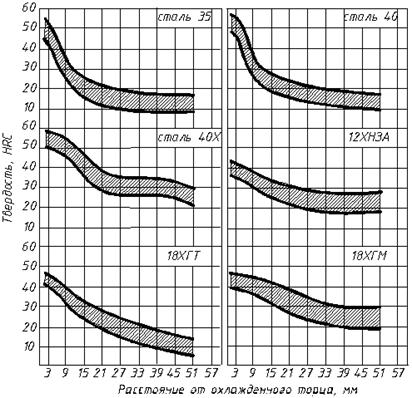

Прокаливаемость даже одной и той же марки стали может колебаться в значительных пределах в зависимости от изменений химического состава стали, величины зерна, размера и формы изделия и многих других факторов. В связи с этим прокаливаемость стали каждой марки характеризуется не кривой, а так называемой полосой прокаливаемости, которая не всегда отражает действительную прокаливаемость стали в изделии.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Такая зона называется полумартенситной. Поэтому при оценке прокаливаемости условились считать полностью закаленной сталь, имеющую не только мартенситную, но также полумартенситную структуру. Зависимость твердости полумартенситной структуры от содержания углерода показана на рис. 3, из которого видно, что чем больше в стали углерода, тем выше твердость полумартенситной зоны.

Важной характеристикой размера изделия, связанной с прокаливаемостью, является величина критического диаметра «Дк». К р и т и ч е с к и м диаметром называется наибольший диаметр такого образца, который в данных условиях охлаждения прокаливается насквозь, т. е. получает в центре полумартенситную структуру. Чем больше критический диаметр, тем больше могут быть сечения деталей, прокаливающихся насквозь.

Прокаливаемость зависит от различных факторов, важнейшими из которых являются состав стали, размеры изделия и свойства закалочной среды. Состав стали, то есть введение в нее легирующих элементов Мо, Mn, Cr, Ni и других (кроме кобальта), уменьшают критическую скорость закалки. Поэтому легированные стали принимают закалку на большую глубину от поверхности, чем углеродистые.

Размеры изделия также оказывают существенное влияние на прокаливаемость. При увеличении сечения изделия, начиная с момента проявления закаленной зоны, толщина закаленной зоны уменьшается.

Скорость охлаждения, зависящая от свойств закалочной среды, сильно влияет на прокаливаемость. При увеличении скорости охлаждения величина критического диаметра возрастает. Чтобы прокаливаемость не ставить в зависимость от способа охлаждения, вводится понятие идеального критического диаметра.

Чтобы распечатать файл, скачайте его (в формате Word).

Краткие теоретические сведения. Под прокаливаемостью стали понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой на большую или меньшую

Под прокаливаемостью стали понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой на большую или меньшую глубину.

Под закаливаемостью стали, понимают ее способность повышать твердость в процессе закалки.

Рис. 12. Твердость полумартенситной зоны в зависимости от содержания в стали углерода Рис. 12. Твердость полумартенситной зоны в зависимости от содержания в стали углерода |

За глубину проникновения в сталь закаленной зоны обычно принимается расстояние от поверхности стали до полумартенситной структуры (50 % мартенсита + 50 % троостита). Определение такой структуры по микроструктуре вызывает затруднения, поэтому полумартенситная зона всегда определяется по твердости. Твердость полумартенситной структуры зависит от содержания углерода и легирующих элементов в стали (рис. Рис. 12). Прокаливаемость зависит от следующих факторов:

1. Химического состава стали. Все элементы, растворяющиеся в аустените при температуре закалки (кроме кобальта), замедляют превращения переохлажденного аустенита и повышают прокаливаемость. Наиболее существенно повышают прокаливаемость марганец, молибден, никель, хром, вольфрам, кремний, бор. Устойчивость переохлажденного аустенита повышается, а критическая скорость закалки уменьшается только, если легирующие элементы растворены в аустените. Если легирующие элементы находятся в виде избыточных частиц карбидов, то они не повышают устойчивость аустенита и могут ее уменьшить, так как карбиды служат готовыми зародышами, облегчающими распад аустенита. Карбиды титана, ниобия и ванадия при нагреве под закалку обычно не растворяются в аустените и понижают прокаливаемость. Легирующие элементы, находящиеся в виде карбидов, не только создают дополнительные центры, способствующие распаду аустенита, но и измельчают его зерно, что также увеличивает критическую скорость закалки и уменьшает прокаливаемость. Элементы, повышающие прокаливаемость, увеличивают инкубационный период (время до начала распада переохлажденного аустенита), т.е. сдвигают вправо С-образные кривые изотермического распада аустенита (рис. Рис. 13).

3. Температуры нагрева. Увеличение температуры и длительности нагрева повышают прокаливаемость.

4. Охлаждающей способности закалочной среды (воздух, масло, вода и др.), а также величины изделия. Чем больше изделие, тем меньше прокаливаемость. Чем интенсивнее охлаждающая способность закалочной жидкости, тем больше прокаливаемость.

Рис. 13. Критические скорости охлаждения для углеродистой (а) и легированной (б) стали Рис. 13. Критические скорости охлаждения для углеродистой (а) и легированной (б) стали |

Несквозная прокаливаемость стали объясняется тем, что при закалке деталь охлаждается быстрее с поверхности и медленнее в сердцевине.

Чтобы закалить сталь на мартенсит надо охлаждать ее со скоростью, больше критической

Кроме того, под критической скоростью закалки следует понимать скорость, соответствующую вектору, касательному к первой С–образной кривой изотермического распада аустенита (рис. Рис. 13). На рис. Рис. 13 также видно, что для легированных сталей С – образные кривые изотермического распада аустенита значительно смещаются вправо, что и приводит к резкому уменьшению критической скорости охлаждения.

Максимальный диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром DK. Критический диаметр определяет размер сечения изделия, прокаливающегося насквозь, т. е. получающего высокую твердость, а после отпуска и высокие механические свойства по всему сечению. В связи с этим прокаливаемость нередко определяют по глубине закаленного слоя со структурой 95 % мартенсита. Критический диаметр для структуры 95 % мартенсита примерно на 25 % меньше критического диаметра, определенного по полумартенситной зоне. Полная прокаливаемость на структуру 99,9 % мартенсита составляет

50 % полумартенситной прокаливаемости.

Прокаливаемость является важнейшим свойством стали. Это особенно важно для ответственных деталей (коленчатые валы, шестерни, валы). Кроме того, стали с повышенной прокаливаемостью можно закаливать в менее резких охладителях, чем вода, например, в масле и даже на воздухе, что уменьшает внутренние напряжения и коробление деталей.

Для каждого охладителя есть свое максимальное сечение, прокаливающееся насквозь.

Критический диаметр сталей колеблется в больших пределах и зависит в основном от содержания в стали легирующих элементов.

Минимальный критический диаметр для углеродистой стали, составляет 10 мм, но может повышаться и до 15, 20, 25 мм в зависимости от размера природного зерна, содержания в стали на максимуме марганца (0,6 %) и присутствия в стали в максимально допустимых количествах случайных примесей (хрома до 0,3 %, никеля до 0,2 %, меди до 0,1% и других элементов, повышающих прокаливаемость). Максимальный критический диаметр достигает и

200 мм, например у легированных сталей 38ХНЗВА, 38ХНЗМФА, 38Х2Н2МА, 18X2H4MA.

Для определения критического диаметра образца могут быть применены два метода: метод пробной закалки и метод торцевой закалки.

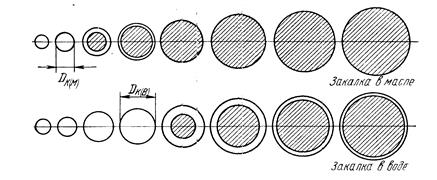

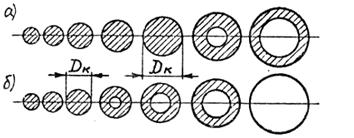

Рис. 14. Прокаливаемость цилиндрических образцов из одной и той же стали, закаленных в воде (а) и масле (б); Рис. 14. Прокаливаемость цилиндрических образцов из одной и той же стали, закаленных в воде (а) и масле (б);  — критический диаметр; — критический диаметр;  — закаленная зона — закаленная зона |

При определении прокаливаемости по методу пробной закалки изготавливают цилиндрические образцы из одной и той же стали, но с разной величиной диаметра, и производят их закалку в одинаковых условиях (рис. Рис. 14). Затем каждый цилиндр разрезают тонким наждачным кругом поперек продольной оси или вырезают шайбу. Затем замеряют твердость HRC по диаметру от периферии к центру. По результатам измерений строят график изменения твердости от охлаждаемой поверхности по радиусу к центру шайбы в координатах HRC=f(R). Затем на оси HRC откладывают значения твердости полумартенситной зоны и проводят горизонтальную линию до пересечения с графиком HRC=f(R). Проекции точек пересечения на горизонтальную ось определят границу закаленного участка. Последовательно разрезая ряд образцов и проводя измерения твердости определяют величину диаметра образца, закаленного по всему поперечному сечению, то есть величину критического диаметра. Однако этот метод отличается трудоемкостью, связанной с проведением большого числа измерений.

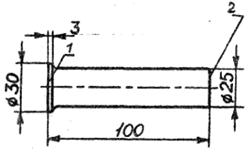

Рис. 15. Форма образца для определения прокаливаемости стали по методу торцевой закалки: 1 – головка; 2 – охлаждаемый торец Рис. 15. Форма образца для определения прокаливаемости стали по методу торцевой закалки: 1 – головка; 2 – охлаждаемый торец |

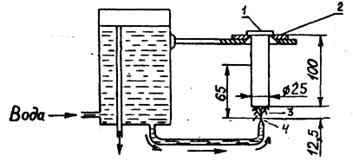

Прокаливаемость стали чаще определяют методом торцевой закалки (ГОСТ 5657—69). Цилиндрический образец определенной формы и размеров (рис. Рис. 15), нагретый до заданной температуры, охлаждают водой с торца на специальной установке (рис. Рис. 16). При этом обеспечиваются следующие условия:

1. Охлаждается только торец образца.

2. Высота струи 12,5 мм.

Рис. 16. Установка для определения прокаливаемости по методу торцевой закалки Рис. 16. Установка для определения прокаливаемости по методу торцевой закалки |

3. Постоянное давление воды и ее температура.

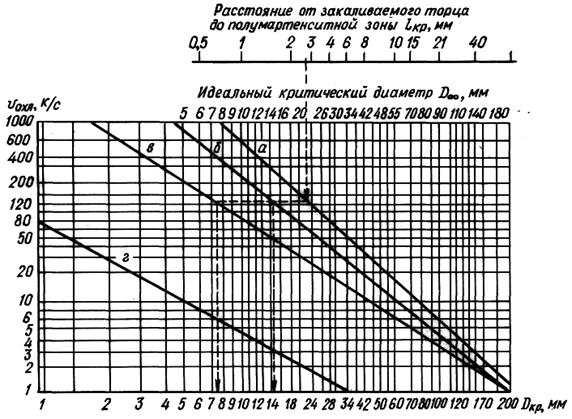

Определение критического диаметра по диаграмме рис. Рис. 18.б производится по схеме, указанной на этом рисунке. Для определения критического диаметра по номограмме Блантера (рис. Рис. 18.а) вводят понятие идеального критического диаметра, которым является наибольший диаметр образца, прокаливаемого насквозь. От идеального критического диаметра можно перейти к реальному критическому диаметру, используя номограмму, приведенную на рис. Рис. 18.б и схему, приведенную на этой номограмме. Для этого на верхней шкале находят полученные значения lторцевое, из этой точки опускают перпендикуляр до пересечения с линией «идеальное охлаждение». Через эту точку проводят горизонтальную линию до пересечения с линией «вода», «масло», «воздух». Проекции этих точек пересечения на нижнюю шкалу номограммы Блантера дают значение

Таким образом, применение метода торцевой закалки упрощает экспериментальные трудности при определении прокаливаемости стали и нахождении критических диаметров.

Рис. 19. График для определения полной прокаливаемости по данным для полумартенситной прокаливаемости Рис. 19. График для определения полной прокаливаемости по данным для полумартенситной прокаливаемости |

Определив значение критического диаметра по полумартенситной зоне

Методы определения прокаливаемости сталей

Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Тюменский государственный нефтегазовый университет»

Институт промышленных технологий и инжиниринга

Кафедра «Материаловедение и технология конструкционных материалов»

ОПРЕДЕЛЕНИЕ ПРОКАЛИВАЕМОСТИ СТАЛИ

Методические указания для лабораторных (практических) занятий

по дисциплине «Оборудование, механизация и автоматизация

в технологии материалов» для студентов направлений

150100.62 Материаловедение и технологии материалов,

22.03.01 Материаловедение и технологии материалов

всех форм обучения

Составитель: Н.Л. Венедиктов,

кандидат технических наук, доцент

Венедиктов, Н.Л. Изучение конструкции ножниц и расчет силовых параметров резания [Текст] : методические указания для лабораторных (практических) занятий / Н.Л. Венедиктов – Тюмень : ТюмГНГУ, 2015. – 12 с.

Методически указания рассмотрены и рекомендованы к изданию на заседании кафедры «Материаловедение и технология конструкционных материалов»

«__» _______ 2015 года, протокол № __

Методические указания предназначены для студентов направлений 150100.62 Материаловедение и технологии материалов, 22.03.01 Материаловедение и технологии материалов всех форм обучения.

В методических указаниях отражены цель и задачи проведения занятия, основные теоретические положения, задание и порядок выполнения работы, содержание и форма отчета о проделанной работе, контрольные вопросы, критерии оценки, список литературы.

бюджетное образовательное учреждение

высшего профессионального образования

нефтегазовый университет», 2015 г.

ВВЕДЕНИЕ

Методические указания предназначены для практического освоения методов определения прокаливаемости сталей в рамках изучаемого курса, формирования знаний, умений и навыков обучаемого.

В результате выполнения работы студент должен знать:

— теоретические основы оценки прокаливаемости сталей;

— методику определения прокаливаемости сталей.

— применять экспериментальные методы определения прокаливаемости сталей;

— определять характеристики прокаливаемости.

Цель работы:

Приобрести знания о методиках определения прокаливаемости сталей и навыки экспериментального определения характеристик прокаливаемости сталей.

Задачи:

1. Изучить методику оценки прокаливаемости сталей.

2. Провести термическую обработку образцов для определения прокаливаемости сталей по методу торцевой закалки.

3. Определить характеристики прокаливаемости сталей.

Оборудование, материалы:

1. Печь камерная для термической обработки сталей.

2. Установка для торцевой закалки.

4. Твердомер для определения твердости по Роквеллу.

Правила по технике безопасности:

При выполнении работы необходимо соблюдать требования «Инструкции по охране труда» в лабораториях кафедры «Материаловедение и ТКМ».

ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Прокаливаемость сталей

Под закаливаемостью стали понимают способность стали повышать твёрдость в результате закалки за счёт получения структуры мартенсита. Закаливаемость определяется в первую очередь содержанием в стали углерода. Чем больше в мартенсите углерода, тем выше его твёрдость..

Прокаливаемостъ определяется критической скоростью охлаждения стали и зависит от состава. Прокаливаемостъ тем выше, чем меньше критическая скорость закалки, т.е. чем выше устойчивость переохлаждённого аустенита. При закалке скорость охлаждения отличается по сечению, у поверхности скорость охлаждения максимальная, в центре – минимальная. Если скорость охлаждения на определенной глубине детали меньше критической, то деталь не прокаливается насквозь. С уменьшением критической скорости закалки увеличивается глубина закаленного слоя, и если Vк меньше скорости охлаждения в центре, то это сечение закалится насквозь (рис. 1).

Рис. 1. Зависимость прокаливаемости от величины критической скорости закалки Vк: а и а′ – глубина закаленного слоя;

Существует несколько характеристик прокаливаемости: глубина закаленного слоя, полоса прокаливаемости, критический диаметр и некоторые другие.

Глубина закаленного слоя характеризует фактическое распространение закаленного слоя на конкретной детали или заготовке, измеренное прямым экспериментом, например, измерением твердости по сечению разрезанного закаленного образца или детали. По сечению характерно интенсивное изменение твердости на определенном расстоянии от поверхности изделия, причем это расстояние соответствует границе между закаленной и непрокаленной зонами (рис. 2).

Рис. 2. Распределение твердости по диаметру образца из стали 60,

Рис. 3. Полумартенситная структура (50 % мартенсита+ 50 % троостита)

Рис. 4. Влияние содержания углерода на твердость полумартенситной зоны легированной (1) и углеродистой (2) сталей

Полоса прокаливаемости является статистической характеристикой, включает две кривые, проведенные по минимальным и максимальным значениям, полученным по множеству результатов измерения при закалке образцов одной и той же марки стали разных плавок (рис. 5). Разброс значений твердости обусловлен изменением химического состава, величины зерна и других факторов.

Рис. 5. Полосы прокаливаемости сталей

Рис. 6. Прокаливаемость прутков различного размера при закалке

в воде и масле (заштрихована незакаленная сердцевина)

Методы определения прокаливаемости сталей

Для определения прокаливаемости применяют следующие методы: по излому, измерение твердости по сечению закаленного прутка, метод торцевой закалки.

Рис. 7. Излом закаленного в воде прутка из стали

Измерением твердости определяют прокаливаемость на дисках, вырезанных из закаленного прутка длиной не менее четырех диаметров.

Метод торцевой закалки (метод Джомини) согласно ГОСТ 5657-69 является основным для определения прокаливаемости углеродистых и легированных сталей, за исключением закаливающихся на воздухе. Прокаливаемость определяют на стандартных образцах (рис. 8а). Образец нагревают до температуры закалки стали данной марки и быстро переносят в специальную установку, в которой его охлаждают струей воды под определенным напором только с торца (рис. 8б).

Рис. 8. Образец (а) и установка (б) для торцевой закалки:

1 – образец, 2 – корпус установки, 3 – сопло, 4 – шланг

Зная значение твердости полумартенситной зоны, соответствующее содержанию углерода в исследуемой стали (рис. 3), по кривой прокаливаемости определяют критическое расстояние Lкр до полумартенснтной зоны.

Величина Lкр характеризует прокаливаемость стали данной марки. Однако для практики важнее знать величину критического диаметра Dкр – диаметра образца, прокаливаемого насквозь в данном охладителе. Значение Dкр определяется по величине Lкр, полученной методом торцовой закалки, с помощью номограммы (рис. 9).

Рис.9. Номограмма для определения прокаливаемости (критического

диаметра Dкр): а – «идеальная» охлаждающая среда,

б – вода, в – масло, г – воздух

При использовании номограмм вводят понятие об идеальном критическом диаметре, который является наибольшим диаметром образца, прокаливаемого насквозь, при идеальном охлаждении. Для определения критического диаметра по расстоянию от закаливаемого торца до полумартенситной зоны Lкр находят идеальный критический диаметр D∞. Затем опускают перпендикуляр до пересечения с линией «идеальное охлаждение». От точки а проводят горизонтальную линию влево до пересечения с линией заданной охлаждающей среды – вода (точка б) или масло (точка с). От точек б и с опускаем перпендикуляр до шкалы – критический диаметр Dкр.