Что такое рабочая подача фрезы

Режимы резания для ЧПУ фрезера

Основные термины для подбора правильных режимов резания

Обороты шпинделя, скорость рабочей подачи – это одни из основных понятий при настройке режимов резки. Это база, которая дается практически в любой специализированной литературе по работе с режущим инструментом. Ниже приведена краткая выжимка такой информации.

Шаг по Z — толщина слоя, который будет снимать фреза за 1 проход. В зависимости от задач, фрезеровка происходит за один, либо несколько проходов по Z.

Рабочая подача — это величина (обычно обозначаемая в миллиметрах в минуту) перемещения шпинделя станка по осям X и Y.

Подача врезания — это величина (обычно обозначаемая в миллиметрах в минуту) перемещения шпинделя станка в вертикальной плоскости, по оси Z.

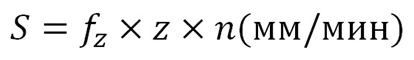

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Формула для вычисления: подача на зуб фрезы, умножить на число зубьев фрезы и умножить на обороты фрезы в минуту.

Частота вращения – количество оборотов, совершаемых шпинделем в течении одной минуты.

Шаг – самый простой вариант – показать на примере. В целом, это величина смещения инструмента в мм либо в %, при обработке.

Что такое растр в обработке на фрезере с ЧПУ наглядно показано на фото ниже.

ВЫБОР РЕЖИМОВ РЕЗАНИЯ

Как мы выяснили выше, основными данным для определения режимов резки являются обороты шпинделя и рабочая подача (+ подача врезания). Выбор фрезы, ее размеров и формы определяется по нескольким факторам – размер обрабатываемой модели, качество детализации и прочие. Чтобы повысить детализацию в 3D обработке, необходимо уменьшить рабочий диаметр фрезы (в конических сферических фрезах – это размера кончика-сферы, на конце инструмента).

Элементы режима резания

Чтобы определить длину пути, пройденного этой точкой в минуту, надо умножить длину пути за один оборот на число оборотов фрезы в минуту, т. е. мм/мин. Если скорость резания выражается в метрах в минуту, то формула для скорости резания при фрезеровании будет v=Dn/1000 м/мин. Если необходимо определить число оборотов фрезы в минуту, то формула примет вид N=1000v/D об/мин.

При фрезеровании различают следующие виды подач: подачу на один зуб, подачу на один оборот и минутную подачу. По направлению различают продольную, поперечную и вертикальную подачи.

Подачей на один оборот фрезы (s0 мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один оборот фрезы. Подача на один оборот равняется подаче на зуб, умноженной на число зубьев фрезы: s0=sz*l

Минутной подачей (sm мм/мин) называется величина относительного перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту. Минутная подача равна произведению подачи на один оборот фрезы на число оборотов фрезы в минуту: sm= s0 • n = sz• z •n мм/мин.

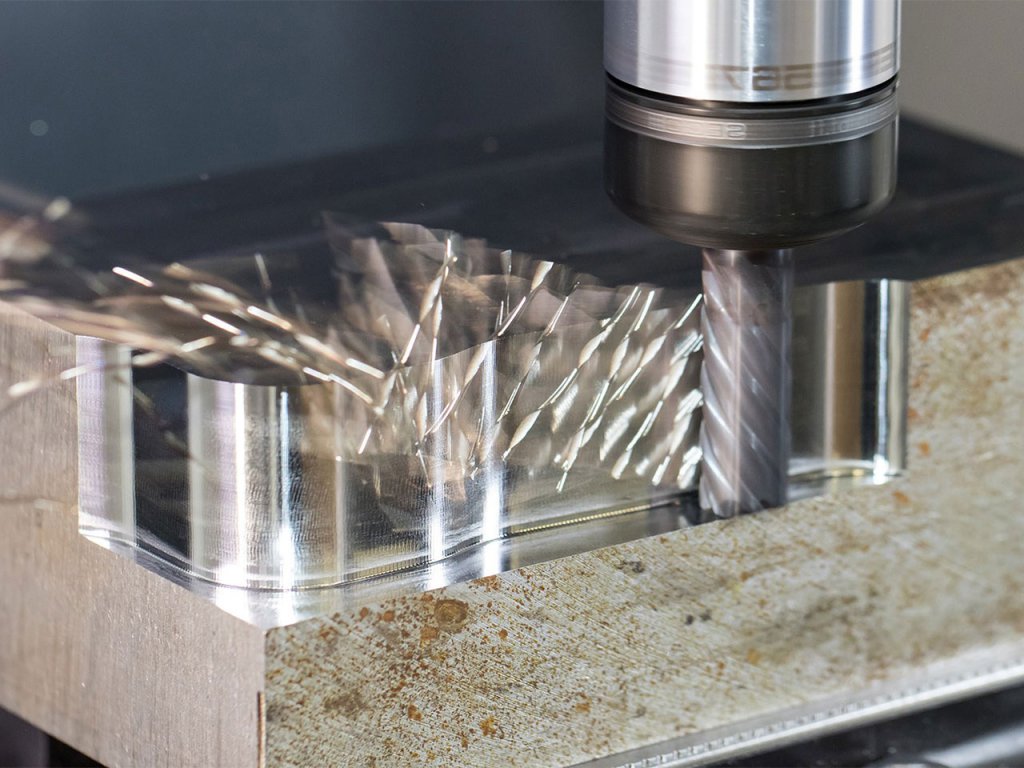

Каждый зуб фрезы снимает одинаковую стружку в виде запятой. Стружка, снимаемая одним зубом, определяется двумя дугами контакта соседних зубьев. Расстояние между этими дугами, измеренное по радиусу фрезы, переменное. Оно определяет толщину среза. Толщина среза изменяется от нуля до максимального значения.

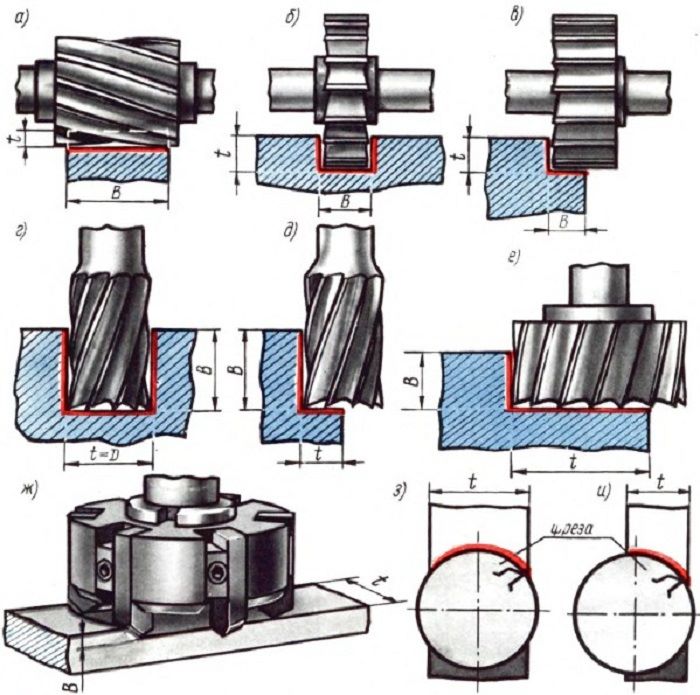

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания.

Для всех видов фрезерования различают глубину резания и ширину фрезерования.

Глубина фрезерования — расстояние между обрабатываемой и обработанной поверхностями.

Ширина фрезерования — ширина обработанной за один проход поверхности. Обычно глубину фрезерования принято обозначать буквой t, а ширину фрезерования — В. Это справедливо в том случае, когда указанные параметры рассматриваются как технологические. Параметр (глубина или ширина фрезерования), который оказывает влияние на длину контакта главных режущих кромок фрезы с обрабатываемой заготовкой, будем обозначать буквой В, второй, не влияющий на указанную длину, — буквой t.

Параметром, влияющим на длину контакта главных режущих кромок с обрабатываемой заготовкой и обозначенным буквой В, будет ширина фрезерования при фрезеровании плоскости цилиндрической фрезой, паза или уступа дисковой фрезой, или глубина фрезерования при фрезеровании паза или уступа концевой фрезой.

Поэтому в дальнейшем буквой В будем обозначать ширину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или глубину фрезерования при обработке торцовыми и концевыми фрезами. Буквой t — глубину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или ширину фрезерования при обработке торцовыми и концевыми фрезами.

Слой материала, который необходимо удалить при фрезеровании, называется припуском на обработку. Припуск можно удалить в зависимости от его величины за один или несколько проходов. Различают черновое и чистовое фрезерование. При черновом фрезеровании обработку производят с максимально допустимыми по условиям обработки глубинами резания и подачами на зуб. Чистовым фрезерованием получают детали с окончательными размерами и поверхностью высокого класса чистоты.

Что такое рабочая подача фрезы

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

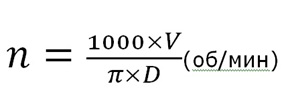

Частота вращения шпинделя вычисляется по следующей формуле:

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

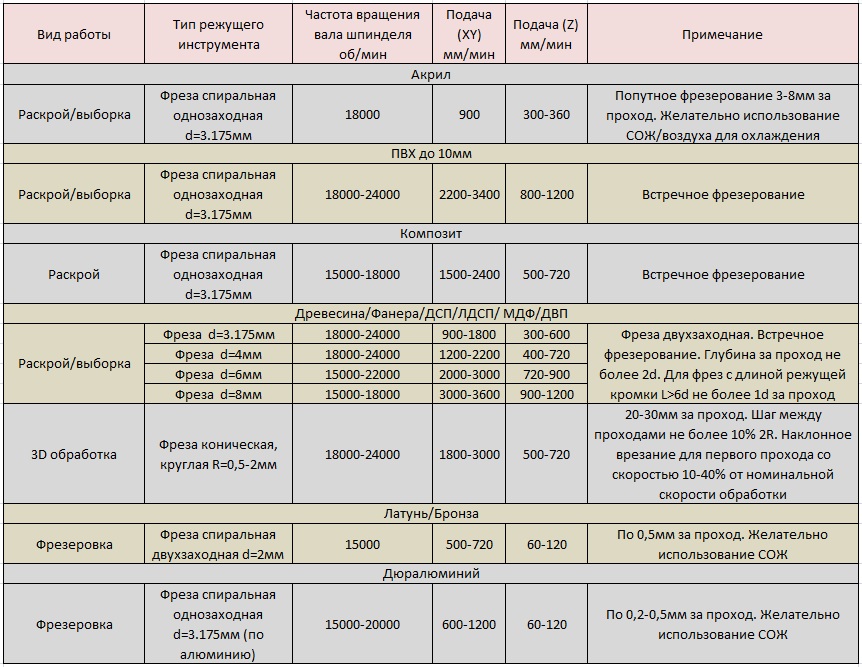

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Normal 0 false false false RU X-NONE X-NONE

Скорость и режимы резания при фрезеровании: как посчитать по таблице

Фрезерный станок – универсальный аппарат для металлообработки, на нем можно сделать большинство операций в короткие сроки. Но для каждой отдельной процедуры, для каждого обрабатываемого материала необходимо подстраиваться. Мы расскажем, как произвести расчет режимов и скорости резания при фрезеровании по формулам и таблицам.

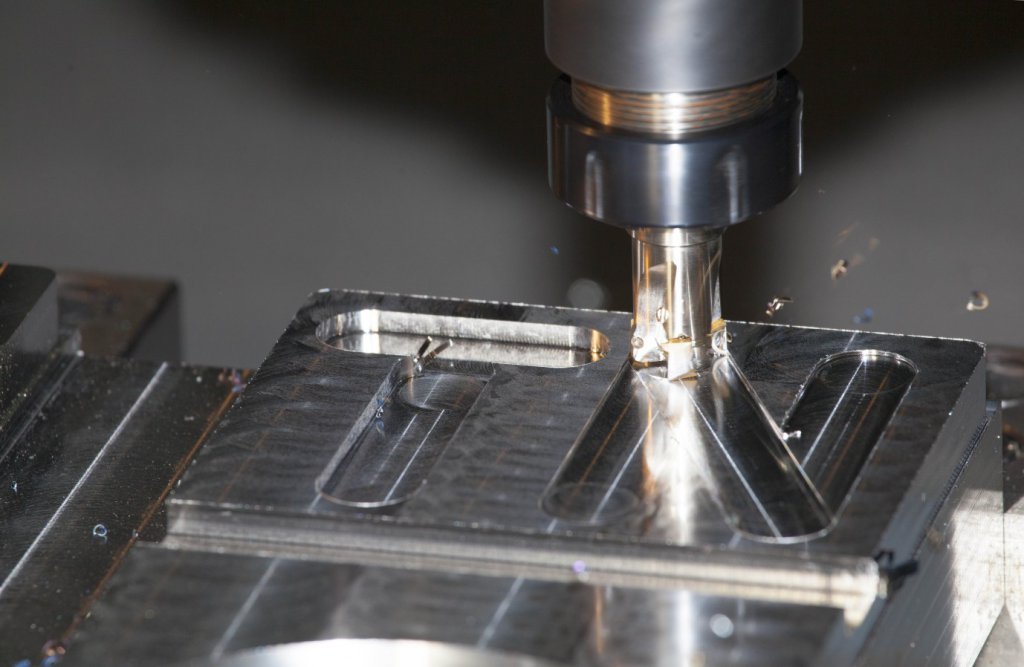

Суть процесса

Технологически это снятие верхнего слоя сырья с поверхности. В результате получается стружка, которая отводится в выбранном направлении. Смысл в том, что режущая кромка касается определенных точек – тех, где необходимо создать паз или другое отверстие.

Заготовка из металла, пластика или дерева, оргстекла помещается на прочную станину и надежно закрепляется несколькими зажимами. Далее выбирается подходящее оборудование. Он зажимается в станке на движущимся шпинделе.

Резец погружается в материал на определенную глубину. Когда включается электродвигатель, резак начинает движение – вокруг своей оси или вперед, как при дисковом инструменте. Одновременно с этим выбирается подача – это передвижение заготовки и/или режущей кромки.

Вместе с нажимом под воздействием механического давления происходит обработка – постепенно убирается верхний слой поверхности.

Цель фрезеровки – глубокая черновая или чистовая металлообработка, а также в зависимости от фрезы и задачи, это может быть:

Весь процесс отличается прерывистым характером – фрезеровщик делает паузы, чтобы направить резец, задать скорость и направление движения. Основные подачи:

Особенности выбора режима резания фрез при фрезеровании

Стоит отметить, что есть несколько этапов металлообработки:

В зависимости от этапа делается расчет режимов резания при фрезеровании – его можно произвести онлайн или воспользоваться формулами и таблицами. Соответственно, выбирается тип сверла.

Выбор инструмента

В качестве оснастки фрезерных станков используются различные фрезы. Это приспособления для резки, изготовленные из инструментальной стали высокой прочности. Есть множество признаков, согласно которым происходит классификация:

Для плоских поверхностей

В основном при обработке плоскостей применяются цилиндрические и торцевые фрезы, а также дисковые – для распиловки. Если инструмент в виде цилиндра, то он может быть нескольких типов – с цельными или сменными режущими краями. Крупные монолитные обычно применяются на первых стадиях металлообработки, при черновых работах, в то время как небольшие и разборные – для чистовой.

Торцевой резец больше подходит для протяженных заготовок. Тогда ее зубья могут быть по бокам – с торца. Если это большой складной инструмент, то его используют, соответственно, для широких поверхностей.

Использование твердосплавных резцов обязательно, если вы имеете удовольствие работать с плохо обрабатываемыми тугоплавкими материалами. Но стоит учесть, что понадобится защитная ширина и протяженность режущей кромки, тогда будет отходить хорошая стружка.

Для художественного фрезерования

Декоративные металлические вставки пользуются особенной популярностью в интерьере жилья или офисного помещения, но также такие элементы можно добавлять при проектировании автомобилей, при гравировке любых изделий, например, наручных часов, и в прочих случаях.

В основном для этих целей применяются концевые или дисковые насадки. Более современный, производительный и точный способ – использование лазерных станков с ЧПУ, они быстро и идеально верно повторяют заданные контуры, наносят углубления и узоры. Их можно приобрести в интернет-магазине https://stanokcnc.ru/.

Режимы резания при фрезеровании концевыми или пазовыми фрезами идеально подходят для создания паза, канавки. Они могут иметь от 1 до 4 и более заходов, различную ширину и длину зубцов, сменные насадки или монолитные. Изготавливаются они из любого пригодного материала. Большое многообразие позволяет выбрать инструмент в зависимости от назначения. К слову, они подходят как для ручного управления станком, так и для числового.

Дисковые прекрасно справляются со множеством задач – начиная от грубой и быстрой распиловки, заканчивая тонкой, практически ювелирной работой по декоративному металлическому элементу.

Для обработки кромок

К сожалению, не каждый срез обладает идеальными характеристиками: гладкий, без зацепок и заусенцев, с правильным классом шероховатости и точности. То же касается всех углов – к ним сложно подобраться, по крайней мере не так легко, как к прямой поверхности. Для этого используют следующие насадки:

Обычно все из представленных видов имеют варианты с монолитным изготовлением из твердоплавкого сырья, а также складные – со съемными насадками. Первый вариант больше подходит для черновой металлообработки, а второй – для чистовой и тонкой.

Как посчитать режимы и скорость резания по параметрам

При выборе количества оборотов необходимо смотреть на множество факторов, каждый из которых имеет значение. Есть специальные таблицы для расчета, их мы приведем ниже. А пока познакомимся с важными особенностями.

Ширина фрезерования

Это то, как много будет в единый момент времени сниматься стружки с заготовки. Конечно, чем больше, тем выше продуктивность. Но это может повлиять на качество, особенно если лезвие не одинаково заточено по всей длине режущей кромки, а также если в обрабатываемом материале есть прочные включения, которые могут повредить саму инструментальную сталь. Особенности:

Положительно сказываются фрезы большого диаметра на количество проходов. Обычно требуется много раз пройтись по одному месту, но, например, при создании неглубоких канавок можно ограничиться одним разом.

Глубина резания

Это расстояние, которое определяется от поверхности обрабатываемой детали до предполагаемой линии среза. То есть то, какой будет убран слой. Особенности:

Параметр определяет производительность оборудования, потому что при небольшом расстоянии за один проход приходится тратить в два-три раза больше времени.

Скорость

Это период, за который материал проходит полное изменение на нужную глубину при заданных прочих параметрах. От него напрямую зависит производительность, а также аккуратность среза и длительность эксплуатации рабочего инструмента.

Дадим приблизительные рекомендации, которые ориентированы на сырье:

Количество оборотов в минуту

Нержавейка – обладает составом, сложным к обработке из-за включения определенных химических веществ.

Бронза – очень мягкая, не имеет твердых включений, поэтому с ней можно работать на высоких скоростях.

Латунь – можно работать очень быстро, но нужно учесть, что при повышении нагрева материал становится очень пластичным, может непроизвольно деформироваться, поэтому нужно использовать охлаждающие составы.

Алюминий. Характерно уточнение, как и для латуни, насчет температурного режима. Вторая особенность – большое разнообразие алюминиевых сплавов, в которых нужно разбираться.

Частота вращения

По сути, этим термином также называется скорость, поскольку именно от количества оборотом вращения шпинделя, который держит резец, зависит быстрота. Мы рекомендуем не доверять таблицам, а произвести расчет самостоятельно по формуле: n=1000 V/ π*D, где:

Подача на зуб: формула

Этим термином определяется движение заготовки навстречу фрезе. От него многое зависит, в том числе:

Этот показатель относится уже именно к инструменту, он характеризует то, как перемещается стол станка относительно зубца за один период его вращения.

Формула: S=fz*z*n(мм/мин), где:

Результат записывается в мм/мин.

Так как все параметры взаимосвязаны, приведем такой пример.

Когда увеличивается темп всего аппарата, обороты снижаются, потому что становится больше осевая нагрузка.

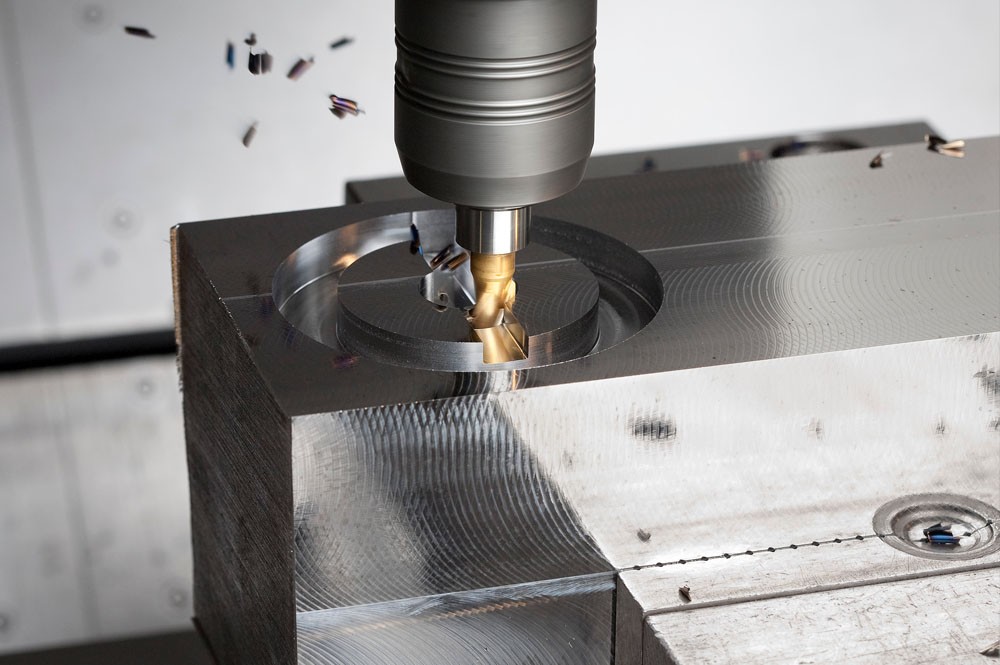

Режимы резания при фрезеровании на станках

Поверхностная обработка заготовок методом фрезерования может проводиться исключительно после разработки технологической карты, в которой указываются основные режимы обработки. Подобной работой, как правило, занимается специалист, прошедший специальную подготовку. Режимы резания при фрезеровании могут зависеть от самых различных показателей, к примеру, типа материала и используемого инструмента. Основные показатели на фрезерном станке могут устанавливаться вручную, также проводится указание показателей на блоке числового программного управления. Особое внимание заслуживает резьбофрезерование, так как получаемые изделия характеризуются довольно большим количеством различных параметров. Рассмотрим особенности выбора режимов резания при фрезеровании подробно.

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.