Что такое расход в автоматизации

Типы средств измерения расхода жидкости

Необходимость учета расхода различных веществ встает почти на любом производстве. В этой статье мы попробуем помочь Вам с выбором типа расходомера.

Самый простой метод измерения расхода – взять емкость известного объема, направить в нее поток жидкости и засечь время наполнения емкости. Если мы разделим объем емкости на время наполнения, то получим расход. Этот метод можно применять, например, в лаборатории. На производстве придется ставить специальный прибор для измерения расхода и количества вещества – расходомер. Существует несколько типов расходомеров с разным принципом работы.

Методы и средства измерений расхода жидкости

Расходомеры переменного перепада давления

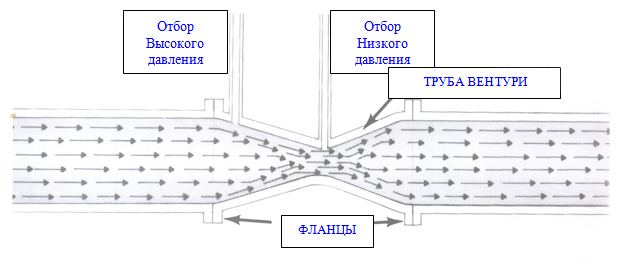

В расходомерах такого типа используют зависимость перепада давления от расхода вещества. Расходомеры переменного давления делятся на:

Самым простым и популярным прибором для измерения расхода такого типа является расходомер с диафрагмой, т.е. сужающим устройством потока жидкости.

В трубе ставят сужающее устройство и измеряется разность давления перед диафрагмой и в её отверстии. По разнице давлений рассчитывается расход вещества. Такой тип датчиков прост в изготовлении и может применяться почти для любых видов жидкостей. Но данный метод измерения расхода с трудом применим в системах с малым расходом, в пульсирующих потоках, а также в веществах, меняющих свое состояние.

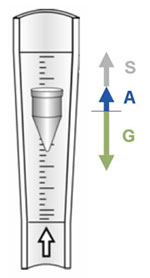

Расходомеры постоянного перепада давления

Расходомеры постоянного перепада давления также известны как расходомеры обтекания. Принцип действия таких расходомеров основан на реакции чувствительного элемента на напор. Ярким примером является ротаметр. Ротаметр имеет форму вертикальной конической трубы, в которой находится поплавок специальной формы. Вещество движется вверх по трубе и поднимает поплавок, пока силы, поднимающие поплавок, и сила гравитации не равновесятся.

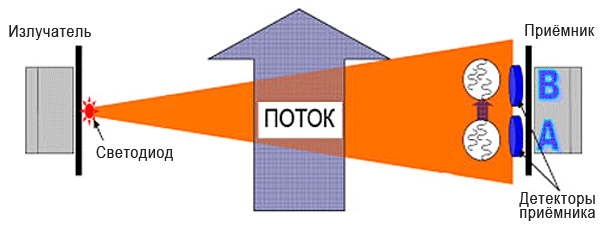

Оптические расходомеры

Оптические расходомеры измеряют расход вещества, используя зависимость оптических эффектов от скорости движения вещества.

Такие расходомеры используют эффект Физо-Френеля. С помощью этого эффекта определяют зависимость скорости света в движущейся среде и скорость движения среды. Оптические расходомеры применяют в агрессивных средах и в условиях высоких и низких температур.

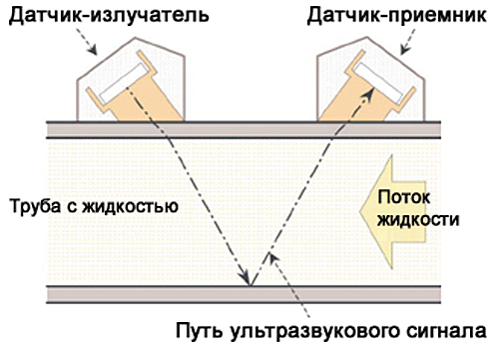

Акустические расходомеры

Принцип действия акустических расходомеров основан на измерении эффекта, возникающего при прохождении акустических колебаний через вещество. Акустические расходомеры называют ультрозвуковыми, потому что большинство из них работает в ультразвуковом диапазоне.

К ультразвуковым расходомерам относятся:

Наибольшее применение получили ультразвуковые расходомеры, которые измеряют разность времени прохождения колебаний по потоку и против него. На таком принципе основан датчик Dynasonics TFXL.

Ультразвуковые расходомеры могут применяться в агрессивных средах, в диэлектрических средах и в трубах почти любого диаметра. Точность измерения таких расходомеров высокая в широком диапазоне. Ультразвуковые расходомеры чаще применяют как прибор для измерения расхода и количества жидкости, так как газ имеет малое акустическое сопротивление и в нем труднее получить акустические колебания. Также ультразвуковые датчики сильно зависят от степени загрязненности вещества. Длина волны должна быть на порядок больше диаметра твердых частиц.

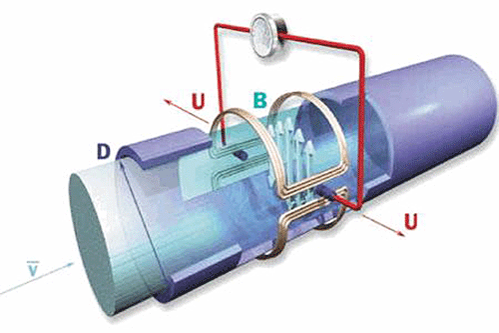

Электромагнитные расходомеры

Принцип действия электромагнитных расходомеров основан на законе Фарадея. Поток жидкости помещают между полюсами магнита и замеряют ЭДС. Применяют как постоянные магниты, так и электромагниты, питаемые переменным током. Труба в зоне установки расходомера должна быть выполнена из непроводящего немагнитного материала.

Электромагнитные расходомеры применяют в различных областях, в том числе в медицине, биохимической и пищевой промышленности, так как они малоинертны, устанавливаются снаружи трубопровода, позволяют измерять очень малые расходы. К недостаткам электромагнитных расходомеров можно отнести следующие: они не могут применяться для измерения расхода веществ с малой электропроводностью, расходомеры чувствительны к неоднородностям, турбулентностям, паразитным токам заземления.

Расходомеры могут забивать трубы металлическим мусором.

Кориолисовые или массовые расходомеры

Данный вид приборов использует эффект Кориолиса для измерения массового расхода. Принцип действия расходомера основан на измерении разницы фаз колебаний на входе и на выходе измерительных трубок. Рассмотрим как это работает на примере расходомера RCT 1000. Катушка возбуждения создает колебания в расходомерной трубе. Когда жидкости нет, колебания на измерительных катушках совпадают по фазе. Но при наличии потока начинает действовать сила Кориолиса, из-за которой колебания на входе и на выходе начинают отличаться. Зная разность фаз колебаний, расходомер определяет массовый расход. Плотность жидкости определяется по периоду колебаний.

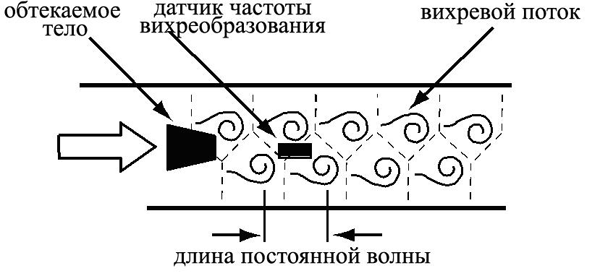

Вихревые расходомеры

Вихревые расходомеры используют эффект вихревой дорожки Кармана для измерения расхода. За телом обтекания в потоке образуется система вихрей. Частота вихрей пропорциональна скорости потока. Пульсации давления, возникающие в потоке вихрей за телом обтекания, регистрируются датчиками. Такой тип расходомеров обеспечивает низкую относительную погрешность +(0,2-1,5)% в широком динамическом диапазоне.

Тепловые расходомеры

Тепловые расходомеры основаны на измерении скорости потока по эффекту теплового нагрева потока или тела в потоке. Тепловые расходомеры делятся на следующие виды: калориметрические, термоконвективные и термоанемоментрические.

Калориметрические и термоконвективные расходомеры измеряют разность температур при постоянной мощности нагрева. Достоинством калориметрических и термоконвективных расходомеров является постоянство теплоемкости при изменении расхода. Кроме того термоконвективные расходомеры не контактируют с веществом, так как распологаются снаружи трубопровода. Но эти виды тепловых расходомеров имеют большую инерционность.

Термоанемометрические расходомеры основаны на зависимости между потерей тепла нагреваемого тела и скоростью вещества, в котором оно находится. В расходомерах данного типа измеряется сопротивление, по которому определяется скорость потока. Термоанемометры малоинерционны, но применяются в основном для измерения местной скорости и вектора скорости.

Роль расходомеров в автоматизации производственных предприятий

Практически на каждом предприятие есть необходимость достоверного измерения расхода жидких, твердых или газообразных продуктов. Искажение получаемых данных приводит к увеличению материальных затрат, снижению рентабельности ежедневной работы объекта в целом. Избежать этого очень просто, установив на предприятии расходомеры Siemens. На отечественном рынке основным поставщиком сертифицированных устройств является компания «Симэкс».

Какие бывают расходомеры

Существует несколько различных классификаций устройств. Наибольшее распространение получило разделение расходомеров по тому, как они осуществляют измерение. По этому параметру все устройства делятся на:

Ультразвуковые расходомеры получили распространение за счет простоты их установки. Они монтируются непосредственно на трубопровод, и этот процесс не сопровождается остановкой технологического цикла. Поплавковый или вихревой расходомер — лучшее решение, когда в условиях производства необходимо знать точное потребление газовых продуктов. Электромагнитные устройства чаще всего применяют для контроля расхода жидких сред, с помощью механических моделей осуществляют учет тяжелых масел и битумов.

Каждую из модификаций устройств отличают небольшие размеры и продолжительный срок эксплуатации за счет отсутствия в конструкции трущихся деталей. В настройке приборы предельно просты, для ее осуществления не требуется применять специализированные инструменты или навыки.

На каких предприятиях применяются расходомеры

На данный момент одним из основных потребителей расходомеров остается нефтегазовый сектор. Там эти устройства эксплуатируются в комплексном формате. С их помощью удалось перевести в автоматический режим учет добычи, транспортировки, движения сырья внутри объекта.

Не менее востребованными приборы являются для сельского хозяйства, пищевой, химической, металлургической и целлюлозно-бумажной промышленности. Стандартным решением для этих отраслей являются электромагнитные расходомеры. Следующие за ними в плане актуальности – ультразвуковые модели. Помимо простоты монтажа, они привлекают заказчиков тем, что позволяют контролировать расход и газовых, и невязких жидких сред. Вихревые расходомеры имеют четкую эксплуатационную направленность – предприятия, работающие с газообразными продуктами.

АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ РАСХОДА

Необходимость регулирования расхода возникает при автоматизации многих инженерных систем. Например, в тепловых пунктах зданий регулируют расход теплоносителя, подаваемого в систему отопления. Для этой цели часто применяют рассмотренный регулятор прямого действия типа УРРД.

Системы регулирования расхода характеризуются двумя особенностями: малой инерционностью собственно объекта регулирования; наличием высокочастотных составляющих в сигнале изменения расхода, обусловленных пульсациями давления в трубопроводе, которые вызываются работой насосов и вентиляторов или случайными колебаниями расхода при дросселировании потока через сужающие устройства.

Принципиальная схема объекта при регулировании расхода показана на рис. 5.10. Обычно таким объектом является участок трубопровода между точкой измерения расхода (например, местом установки сужающего устройства 1) и регулирующим органом2.Длина этого участка L определяется правилами установки сужающих устройств и регулирующих органов и составляет несколько метров. Время чистого запаздывания обычно составляет несколько долей секунды для газов и несколько секунд для жидкостей. Ввиду малой инерционности такого объекта особые требования предъявляются к выбору средств автоматизации и методов расчета АСР расхода. В большинстве случаев инерционность цепей контроля и регулирования расхода соизмерима с инерционностью объекта и ее необходимо учитывать при расчете АСР расхода.

При регулирования расхода применяют один из трех способов: дросселирование потока через регулируемый орган, устанавливаемый на трубопроводе (клапан, шибер, заслонка); изменение напора в трубопроводе с помощью регулируемого источника энергии (например, изменением числа оборотов двигателя насоса или угла поворота лопастей вентилятора); байпасирование, т. е. переброс избытка вещества из основного трубопровода в обводную линию.

Регулирование расхода после центробежного насоса осуществляется регулирующим клапаном, устанавливаемым на нагнетательном трубопроводе (рис. 5.11, а). Если для перекачивания используют поршневой насос, применение подобной АСР недопустимо, так как при работе регулятора клапан может закрыться полностью, что приведет к разрыву трубопровода (или к помпажу, если клапан установлен на линии всасывания). В этом случае для регулирования расхода используют байпасирование потока (рис. 5.11, б).

В ряде случаев необходимо поддержание заданного соотношения расходов (например, «топливо-воздух» в котельных установках). Наиболее часто прибегают к регулированию соотношения двух веществ, которое осуществляется по одной из трех схем, описанных ниже. По первой схеме (рис. 5.12, а) при незаданной общей производительности расход одного вещества G1 называемый «ведущим», может изменяться произвольно; второе вещество подается при постоянном соотношении α с первым так, что «ведомый» расход G2 равен α G1. Иногда вместо регулятора соотношения используются реле соотношения и обычный регулятор для одной переменной (рис. 5.12, б). В этом случае выходной сигнал реле соотношения, устанавливающего заданный коэффициент соотношения, подается в виде задания регулятору, обеспечивающему поддержание «ведомого» расхода. Вторая схема (рис. 5.13, а) используется в технологических процессах, когда значение «ведущего»

расхода задано. В этом случае кроме АСР соотношения расходов применяют также АСР «ведущего» расхода. По этой схеме в случае изменения задания по расходу G1 автоматически произойдет и изменение расхода G2, причем в заданном соотношении с G1. Третья схема (рис. 5.13, б) применяется в тех случаях, когда АСР соотношения расходов является внутренним контуром в каскадной системе регулирования третьего технологического параметра Y (например, температура в каком-либо топливосжигающем аппарате). При этом заданный коэффициент соотношения а устанавливается внешним регулятором в зависимости от этого параметра так, что G2 = α(Y)G1. Особенность настройки каскадных АСР со стоит в том, что внутреннему регулятору устанавливают ограничение Хп.н ≤ Хр ≤Хр.в. Для АСР соотношения расходов это соответствует ограничению αн ≤Хр ≤ Хр.в. Если выходной сигнал внешнего регулятора выходит за пределы (Хр.н, Хр.в) то задание регулятору остается на предельно допустимом значении α, т. е. αн или αв.

Часто в инженерных системах возникает необходимость в аварийной и предупредительной сигнализации о наличии потока воздуха, протока воды или в сигнализации о предельных значениях расхода тех или иных рабочих сред.

Для регулирования, сигнализации или переключения с одного расходомера на другой применяют различные сильфонные, мембранные или поплавковые дифманометры с регулирующими или сигнальными устройствами. Например, расход теплоносителя на вводе в здание измеряется комплектом приборов, в состав которого входят диафрагма и сильфонный показывающий дифманометр с интегратором. Известно, что такой комплект является коммерческим (по показателям интегратора производится финансовый расчет) и может производить измерения с требуемой точностью только при расходе от 30 до 100% максимального диапазона шкалы дифманометра. Если длительное время ожидается минимальный расход, значение которого находится ниже 30% максимального (измеряемого дифманометром), то приходится устанавливать второй комплект расходомера с максимальным пределом измерений, несколько большим 30%-ного предела первого комплекта. Каждый комплект устанавливают на один из двух параллельных участков трубопровода, оборудованных запорными моторными задвижками. В зависимости от величины расхода теплоносителя сигнальные устройства дифманометров, воздействуя на приводы запорных задвижек, открывают для измерения только один участок трубопровода. Общий расход теплоносителя равен сумме показаний интеграторов обоих комплектов.

Для контроля расхода смазки, подаваемой шестеренчатым насосом, в компрессорах холодильных машин используют дифференциальное реле давления (реле контроля смазки), предназначенное для контроля, сигнализации и двухпозиционного регулирования давления жидких и газообразных сред. Принцип его действия основан на сравнении сил, создаваемых перепадом давлений в чувствительных системах прибора, и силы упругой деформации пружины. Реле (рис. 5.14) состоит из двух чувствительных сильфонных систем, узла настройки перепада давлений, передаточного механизма и узла размыкания 7. На сильфоны действуют давленияр1и р2, разность которых контролируется. Если перепад давлений больше установленного на шкале, то контакты 8 и 9 замкнуты. При понижении перепада до установленной величины пружина поворачивает рычаг против часовой стрелки и контакты размыкаются. Диапазон настройки перепада давлений реле от 0,2 до 1,8 кгс/см 2 (от 0, 02 до 0,18 МПа), разрывная мощность контактов 300 В·А при переменном токе 220 В частотой 50 Гц.

Для контроля потока воздуха в воздуховодах применяют реле (рис. 5.15) с двухпозиционным (контактным) регулирующим устройством, представляющее собой укрепленную на стенке воздуховода плату-основание. В воздуховод вводится жестко закрепленный на оси флажок. Ось имеет две опоры — в корпусе и в кронштейне

Реле расхода жидкости или газа состоит из дифференциального реле давления и сужающего устройства — камерной диафрагмы. Дифференциальные реле давления выпускают нескольких модификаций, которые отличаются друг от друга наличием того или иного устройства — двухпозиционного регулирующего, показывающего, дифференциально-трансформаторного преобразователя для дистанционной передачи показаний расхода на вторичный прибор. Чувствительным элементом реле является мембранный блок, состоящий из двух камер, к которым присоединяются импульсные линии сужающего устройства. Выход чувствительного элемента (мембранного блока) соединен с приводом двухпозиционного устройства стрелки или с плунжером дифференциально-трансформаторного преобразователя. Реле расхода применяют для контроля расхода жидкостей или газа в трубопроводах диаметром более 80 мм.

Для контроля протока жидкостей по трубопроводам меньшего диаметра (20, 40 и 50 мм) применяют реле протока для установки на горизонтальных участках трубопроводов и в местах перехода с вертикальных участков трубопроводов на горизонтальные. Основным элементом прибора (см. рис. 5.16) является клапан с возвратной пружиной. При протекании воды через корпус тарельчатый плунжер клапана под действием давления воды перемещается вверх, преодолевая сопротивление пружины. На штоке укреплен диск, который при подъеме и опускании штока обеспечивает переключение двух микропереключателей. Стрелка и безразмерная шкала служат для определения степени подъема плунжера. Уставка реле на заданное значение потока производится натяжением пружины с помощью вращающегося винта. Реле имеет трехпозиционный двухконтактный выход. Разрывная мощность контактов — 600 В·А при переменном токе 220 В частотой 50 Гц.

Автоматизация производственного учета

Производственный учет – элемент управленческого учета, который связан с учетом и калькулированием расходов разного плана. На современном предприятии без использования современного программного обеспечения, с помощью которых доступна автоматизация производственного учета, невозможно обойтись. Она представляет собой комплекс программных средств, благодаря которым выполняется фиксирование параметров экономических объектов, осуществляется управление производственными процессами, а также сбор и накопление данных.

Цели и задачи производственного учета

Ввиду того, что производственный учет имеет тесную связь с управлением бизнесом и бухгалтерией, целесообразно выделять, соответственно, управленческий и бухгалтерский учет.

К особенностям производственного учета можно отнести:

В качестве основы организации производственного учета выступают затраты на производство, классифицируемые по разным направлениям (статьям). Независимо от того, какие применяются способы и приемы производственного учета на предприятии, она должна способствовать объективному формированию затрат на производство, контролю за процессами производства и выходом продукции, определению результатов хозяйственной деятельности.

У производственного учета есть две основные задачи:

От правильности постановки учета затрат напрямую зависит эффективность ведения производственной деятельности. Благодаря анализу ее результатов и сопоставление с затратами есть возможность контролировать всю хозяйственную деятельность. Для этого важно правильно оформлять документы, полное оприходование продукции, средства и предметы труда.

Исходя из всего сказанного относительно целей, принципов и задач производственного учета стоит также выделить их принципы:

Итак, производственный учет охватывает все ожидаемые и/или происходящие процессы как внутри самого предприятия, так и между этим предприятием и внешней средой, демонстрируя их в количественном значении.

Автоматизация производственного учета

Сегодня существует множество программ, позволяющих автоматизировать производственный учет. Благодаря комплексу программных средств появляется возможность фиксировать параметры и состояние экономических объектов, осуществлять управление ими, собирать и накапливать данные о процессах и объектах производства.

Чтобы выбрать программу автоматизации учета производства, необходимо учесть несколько нюансов:

Автоматизация производственного учета в зависимости от выбранной программы позволяет:

Итак, автоматизация производственного учета позволяет выполнять множество задач. С ее помощью:

Современная система автоматизации учета связывает в единое целое все элементы производственного процесса. Благодаря ей не стоит переживать о сроках производства продукции, тратить много времени на формирование графика закупок, контролирование остатков на складе, распределение расходов, учет трудозатрат и прочие процессы. Все доступно в одном интерфейсе.

1C:ERP. Мы внедрили уже более 1000 проектов!

Учет материально-производственных запасов

Помимо специального оборудования и помещения предприятие должно иметь материально-производственные запасы, учет которых также необходим. Они являются предметом труда, потребляемого на всех этапах создания конечной продукции. Стоимость таких запасов воздействует и на цену продукции.

Регистрация материально-производственных запасов на складе – это сложная деятельность, предполагающая работу с большими объемами информации. Современные организации вовсю пользуются преимуществами автоматизации учета таких запасов, благодаря чему сокращаются затраты времени и финансов, а также количество сотрудников склада. При этом возможность возникновения ошибок сведена к минимуму. Автоматизация работы на складах позволяет четко проследить движение материально-производственных ценностей.

Учет производственных затрат

Затраты на производство представляют собой расходы организации, связанные с выпуском производимой ею продукции. Таким образом, учет производственных затрат – это учет расходов предприятия, которое оно несет при создании своей продукции.

Учет затрат включает калькуляцию расходов на оплату труда работникам, материальные затраты (обслуживание оборудования, приобретение сырья), оплату социальных нужд.

В учете производственных затрат существуют прямые и косвенные расходы. К первому типу стоит отнести затраты, выделенные на покупку сырья и полуфабрикатов, оборудования, оплату труда сотрудников, стоимость вспомогательных услуг. Ко второму причисляют расходу, несвязанные напрямую с производственным циклом. Например, сюда можно отнести обслуживание территории предприятия, содержание автопарка и пр.

С помощью автоматизированного учета затрат на производство позволит эффективно развить такие секторы как прогнозирование расходов, четкое определение себестоимости продукции, анализ затратных частей производства и поиск их сокращения, принятие управленческих решений в соответствии с контролем деятельности организации, его доходов и расходов.

ERP система для автоматизации производственного учета

ERP система (от англ. – Enterprise Resource Planning) фактически означает планирование ресурсов предприятия. По сути, она является общей стратегией деятельности организации и включает в себя управление активами, трудовыми ресурсами, финансовыми ресурсами (планирование бюджета, бухгалтерский учет, ведение налоговой отчетности и пр.), а также взаимодействие с клиентами и партнерами. ERP предполагает комплекс управленческих мероприятий, специалистов технической поддержки, IT-отдел, а также программное обеспечение, направленное на автоматизацию производственных процессов и их сведения в единую базу данных, используемой в работе предприятия.

Существует несколько видов ERP систем, используемых предприятиями:

Всего существует три способа, с помощью которых можно обзавестись ERP системой.

Во-первых, можно создать собственное программное обеспечение. Обычно такое решение является нерациональным (в основном из-за отсутствия профессионального подхода к разработке).

Во-вторых, можно приобрести готовую системы и внедрить ее на своем предприятии. Самое главное в таком случае сделать правильный выбор и заручиться поддержкой разработчика такой программы.

В-третьих, можно заказать внедрение ERP системы под свое предприятие у профессионалов. Это наиболее выгодный и эффективный вариант.