Что такое разметочные базы и как они выбираются

Pereosnastka.ru

Обработка дерева и металла

Выбор базы при разметке. Правильный выбор базы при разметке предопределяет качество разметки. Выбор разметочных баз зависит от конструктивных особенностей и технологии изготовления детали.

Базу выбирают, руководствуясь следующими правилами:

– если при заготовке имеется хотя бы одна обработанная поверхность, ее и принимают за базу;

– если обрабатываются не все поверхности, то за базу принимают необрабатываемую поверхность;

– если наружные и внутренние поверхности не обработаны, то за базу предпочтительно принимать наружную поверхность;

– все размеры наносят от одной поверхности или от одной линии, принятой за базу.

После того как наметят базу, определяют порядок разметки, расположение и установку размечаемой детали на плите и выбирают необходимые разметочные инструменты и приспособления.

Установка заготовки на разметочной плите. Перед установкой заготовки на разметочной плите те места заготовки, где будут наноситься разметочные риски, окрашивают мелом, краской, лаком или медным купоросом. При установке только первое положение заготовки на плите является независимым, а все остальные положения зависят от первого. Поэтому первое положение заготовки необходимо выбирать так, чтобы было удобно начать разметку от поверхности или центровой линии, принятой за базу. Заготовку устанавливают на плите не в произвольном положении, а таким образом, чтобы одна из главных ее осей была параллельна поверхности разметочной плиты.

Таких осей на заготовке обычно бывает три: по длине, ширине и высоте.

Детали больших размеров, которые нельзя переворачивать, размечают с помощью рейсмасов и разметочных угольников. Устанавливают рейсмас на разметочную плиту и, перемещая его, наносят разметочные линии.

Нанесение разметочных линий. При пространственной разметке заготовок приходится наносить горизонтальные, вертикальные и наклонные риски. Эти наименования рисок сохраняются и после поворотов заготовки в процессе разметки. Если, например, риски при первоначальном сложении заготовки были проведены горизонтально, то хотя они после поворота заготовки на 90° стали вертикальными, чтобы не было путаницы, их продолжают называть горизонтальными.

Кроме основных разметочных рисок параллельно им на расстоянии 5 — 7 мм проводят цветным карандашом контрольные риски, которые служат для проверки установки заготовки при дальнейшей обработке, а также для обработки в тех случаях, когда риска почему-либо исчезла.

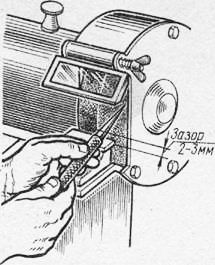

При разметке на плите горизонтальные риски прочерчивают рейсмасом, установленным на соответствующий размер. Рейсмас перемещают параллельно поверхности разметочной плиты, слегка прижимая его основанием к плите. При этом игла рейсмаса должна быть направлена наклонно к размечаемой поверхности в сторону движения под углом 75 — 80° Нажимают иглой на заготовку равномерно,

Наклонные линии наносят чертилкой путем поворота детали по угломеру, установленному на необходимый угол.

Разметка цилиндрических деталей. Заготовку устанавливают на плиту на одной или двух призмах и проверягнт горизонтальность образующей цилиндрической поверхности относительно поверхности разметочной плиты. Короткие цилиндрические детали устанавливают на одной призме.

Разметку шпоночной канавки на валике необходимо выполнять в таком порядке: изучить чертеж; проверить заготовку; зачистить размечаемые места на валике; окрасить медным купоросом торец валика и часть боковой поверхности, на которую будут наноситься риски; найти центр на торце с помощью центроискателя (или рейсмаса); установить валик на призму и проверить его горизонтальность; нанести на торец валика горизонтальную линию, проходящую через центр; повернуть валик на 90° и проверить вертикальность прочерченной линии по угольнику; нанести на торец рейсмасом горизонтальную линию; прочертить рейсмасом линию на боковой поверхности валика; прочертить две линии на боковой поверхности, соответствующие ширине шпоночной канавки, а на торце — на глубину канавки; повернуть валик шпоночными рисками вверх и прочертить на торце линию, указывающую глубину шпоночной канавки, накернить контуры шпоночной канавки.

Разметка по образцу применяется в случае износа или поломки детали и при отсутствии чертежа для изготовления новой. В таких случаях образцом является изношенная или сломанная деталь. Если деталь плоская, то после тщательной очистки ее накладывают на заготовку и по ней обводкой наносят разметочные линии.

В тех случаях, когда наложить образец на заготовку нельзя, его устанавливают рядом и переносят все размеры с него на заготовку рейсмасом. При снятии размеров с образца следует учитывать износ образца (старой детали), а также проверить, не повреждена ли, не покороблена ли она, не отломаны ли выступы и т. д.

Разметка по месту производится в тех случаях, когда по характеру соединений требуется собирать детали на месте. Для этого одну из деталей размечают, в ней сверлят отверстия; во второй детали отверстия сверлят после наложения на нее первой, которая является как бы шаблоном по отношению ко второй.

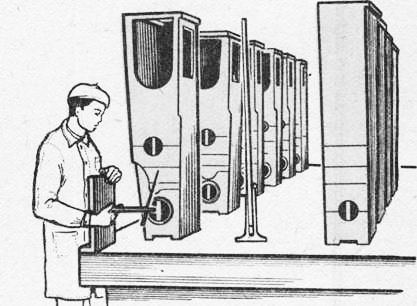

Рациональные приемы разметки. При работе рейсмасом каждая установка чертилки по высоте требует большой затраты времени. При разметке партии одинаковых деталей пользуются несколькими рейсмасами, заранее установленными на определенный размер. Чертилки нужно установить в определенное положение только один раз, а затем последовательно переносить их на все размечаемые заготовки. Время от времени установку чертилки надо проверять.

Если в распоряжении слесаря имеется только один рейсмас, то рекомендуется снача-ле перенести на все заготовки один установленный размер (рис. 305), затем второй, третий и т. д.

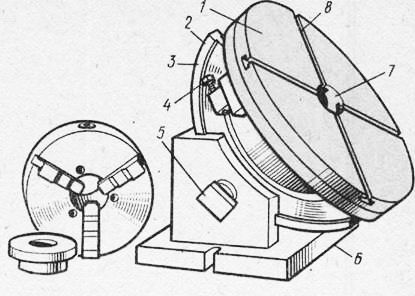

Координатно-разметочная машина модели ВЕ-ША предназначена для предварительного измерения и разметки корпусных деталей (отливок).

При невысоких требованиях к точности машина может использоваться для измерения отклонений основных геометрических параметров (диаметров, межцентровых расстояний, углов, положений осей, параллельности, перпендикулярности и пр.) обработанных деталей. В комплект машины входит плоский поворотный стол, сводобно установленный на поверхности плиты.

Подлежащая разметке или измерению деталь устанавливается на планшайбе поворотного стола и выставляется регулировкой домкратов и поворотом планшайбы.

Перемещение горизонтальной каретки со стойкой и поворот планшайбы стола с деталью при измерении и разметке могут осуществляться вручную или с помощью электродвигателей.

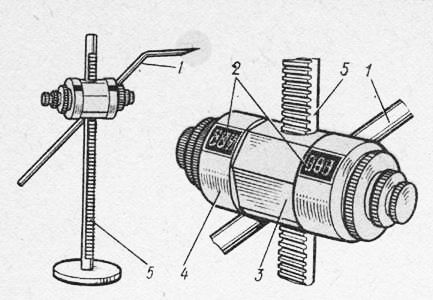

В наборе разметочно-измерительного инструмента имеются щупы со сферическими наконечниками, индикатор, специальные циркули, подпружиненные резцы с державками, позволяющие ощупывать и наносить линии или окружности на разных поверхностях отливок и готовых деталей.

Машина снабжена цифропечатающим устройством и клавишной вычислительной машиной. На панелях устройств цифровой индикации предусмотрены измерения удвоенной величины перемещения (диаметра), установка начальных нулевых отсчетов в любом положении измерительных узлов, а также системы набора заданных базовых координат. Использование этих систем облегчает обработку результатов измерения, упрощает измерение диаметра и обеспечивает нахождение центра без сложных вычислений.

Большинство видов разметки с успехом может выполняться на координатно-сверлиль-ных станках, несколько моделей которых созданы на базе обычных настольных сверлильных станков. Такие станки снабжены крестовыми суппортами с лимбами и нониусами, позволяющими передвигать стол на заданную величину в двух взаимно перпендикулярных направлениях, что необходимо при разметке в системе координат.

Счетно-решающие устройства. При разметке приходится производить разнообразные математические подсчеты: вычислять длины хорд, соответствующих заданным центральным углам, делить окружности на разное число частей, решать прямоугольные треугольники, находить тригонометрические функции, определять координаты точек линии пересечения различных поверхностей и т. д. Применение счетно-решающих устройств повышает эффективность и качество работ.

Координатно-разметочные приспособления и счетно-решающие устройства подробно описаны в специальной литературе.

Брак при разметке. Наиболее частым видом брака при пространственной разметке является неточность ее, вызываемая:

– неправильной и неточной установкой размечаемой детали;

– несоблюдением правил выбора разметочных баз;

– несоблюдением точности разметки в соответствии с размерами чертежа;

– неисправностью разметочного инструмента.

Классификация баз, их взаимосвязь с изготовлением и проверкой деталей

Рассматривая вопрос об исходных точках и поверхностях, от которых ведется простановка основных размеров на чертежах, мы пользовались термином «база», не уточняя его значения.

Базой называют совокупность поверхностей, линий или точек, по отношению к которым определяется положение рассматриваемой поверхности, линии или точки, исходя из условий работы детали в узле или на машине.

В качестве примера можно привести коленчатый вал дизеля Д50, у которого седьмая коренная шейка является опорно-упорной. С этой шейкой увязаны размерами все остальные коренные и шатунные шейки вдоль оси вала. Следовательно, седьмая коренная шейка этого вала является базовой.

Базы классифицируют по различным признакам.

По назначению базы делят на конструктивные, технологические (измерительные и установочные), сборочные и контрольные (проверочные).

По степени реальности — на реальные (поверхности) и условные (геометрические линии и точки).

По роли базовых поверхностей в работе детали — на основные и вспомогательные.

Конструктивными называют базы, которые выбраны конструктором при расчете машины. Как пример приведем тот же коленчатый вал. Конструктор, проектируя вал, намечает положение осей всех цилиндров, а затем осей симметрии коренных подшипников. Расстояние между осями коренных подшипников определяет плечо изгиба вала при расчете, а положение оси цилиндра — расположение силы, действующей от давления газов. При изготовлении вала расположение различных поверхностей от осей не может быть измерено и поэтому выбирают другие базы.

Технологическими называют базы, используемые в процессе механической обработки детали. Технологическая база устанавливает связь между расположением лезвия инструмента и обрабатываемой деталью. Конструктивные и технологические базы зачастую не совпадают.

Конструктор представляет себе деталь готовой в том виде, в каком она работает в узле. Технолог рассматривает деталь в процессе изготовления, меняющей свою форму на каждой операции. Таким образом технолог рассматривает не одну деталь, а целую систему связанных между собой деталей определенными размерами и соотношениями.

Технологические базы бывают измерительные и установочные.

Измерительной базой называют поверхность, от которой производят непосредственный отсчет размеров при обработке детали.

Установочной базой называют поверхность детали, которую используют при установке ее на станке.

Сборочными называют базы, которые используют в процессе сборки узла или машины. Сборочные базы образуются теми элементами деталей, которые определяют их положение относительно ранее установленных деталей или узлов.

Контрольными, или проверочными, называют базы, которые используют при приемке готовой детали, проверке правильности сборки узла или при регулировке механизма. Они могут не совпадать с технологическими и сборочными базами. При ремонте тепловозов для проверок чаще всего используют контрольные (проверочные) базы.

Все базы делят на основные и вспомогательные.

Основными называют базы, связанные с данной поверхностью основными размерами или соотношениями, которые непосредственно вытекают из условий работы детали в узле или на машине.

Вспомогательными называют базы, которые создают искусственно только для того, чтобы обеспечить установку детали при ее обработке или проверке и регулировке узла.

Помимо перечисленных выше баз, применяют еще и другие, так, например, настроечно-установочные, проверочно-установочные и др.

Настроечно-установочная база является разновидностью технологической установочной базы и применяют ее при настройке детали для обработки на станке или при установке и наладке узла на стенде для его правильной сборки.

Настроечно-установочные базы широко применяют при сборке, настройке и регулировке таких узлов тепловоза, как форсунка, топливный насос, регулятор, дизель, электрические аппараты и др.

Проверочно-установочная база является разновидностью контрольной (проверочной) базы. Эту базу используют при проверке установки детали на станке, разметочной плите, а также при сборке узла и машины. Последние две базы мало чем отличаются друг от друга. Основное их различие заключается в том, что настроечно-установочная база больше относится к станку, стенду, приспособлению, которые совместно с деталью налаживают для механической обработки детали. Проверочно-установочная база относится к самой детали или узлу, которые выверяют при установке на стайке, стенде, разметочной плите или непосредственно на машине. Практическое использование проверочно-установочных баз можно иллюстрировать примером выверки и установки коленчатого вала дизеля на опорах относительно плиты для проверки соосности (биения) коренных шеек. Проверочно-установочные базы применяют и при выполнении общих проверок основных узлов и деталей тепловоза. Например, для проверки рамы тепловоза или рамы тележки их выставляют в строго горизонтальное положение. Часто проверочно-установочная база совпадает с измерительной, хотя назначение их различное. Установочную базу используют для определения параллельности, перпендикулярности, соосности плоскостей и осей, измерительную — для соблюдения основных и вспомогательных размеров между теми же базисными поверхностями и осями.

В результате механической обработки деталь приобретает правильную конструктивную форму, точные размеры и соответствующее расположение обработанных поверхностей по отношению к черновым и необработанным. Последнее достигают тщательной разметкой заготовки детали.

Разметкой называют нанесение на заготовку осей и линий определяющих положение обрабатываемых поверхностей.

Разметка особенно необходима перед обработкой крупных отливок или сварных конструкций (блок цилиндров ит. п.) и поковок (коленчатый вал и т. д.), когда использовать приспособление невозможно вследствие больших размеров и веса самих деталей. Цель разметки — создание баз в тех случаях, когда эти базы непосредственно не выявляются. Разметочные риски и керны иногда называют и «разметочными базами», которые используют при установке детали на станке, а также в процессе последующей механической обработки детали. В индивидуальном производстве, которое является характерным для тепловозоремонтных заводов, каждая заготовка или восстановленная деталь, как правило, поступает на разметку. Перед началом разметки заготовку устанавливают на разметочную плиту. После установки заготовки на плите разметчик на поверхность детали наносит риски, которые определяют положение основных поверхностей будущей готовой детали. В начале разметки заготовки за исходные базовые поверхности принимают те, которые в готовой детали останутся черными (необработанными). Если после предварительной разметки будет обнаружено, что деталь оказалась непригодной по основным размерам, то разметку производят заново или заготовку бракуют.

Разметка

Разметкой называется операция нанесения линий и точек на заготовку, предназначенную для обработки. Линии и точки обозначают границы обработки.

Существуют два вида разметки: плоская и пространственная. Разметка называется плоской, когда линии и точки наносятся на плоскость, пространственной – когда разметочные линии и точки наносятся на геометрическое тело любой конфигурации.

Пространственная разметка может быть выполнена на разметочной плите с помощью разметочного ящика, призм и угольников. При пространственной разметке для поворота размечаемой заготовки используются призмы. Для плоской и пространственной разметки требуются чертеж детали и заготовки для нее, разметочная плита, разметочный инструмент и универсальные разметочные приспособления, измерительный инструмент и вспомогательные материалы.

К разметочному инструменту относятся: чертилка (с одним острием, с кольцом, двухсторонняя с изогнутым концом), маркер (несколько видов), разметочный циркуль, кернеры (обычные, автоматические для трафарета, для круга), кронциркуль с конусной оправкой, молоток, циркуль центровой, прямоугольник, маркер с призмой.

К приспособлениям для разметки относятся: разметочная плита, разметочный ящик, разметочные угольники и бруски, подставка, рейсмус с чертилкой, рейсмус с подвижной шкалой, прибор для центрирования, делительная головка и универсальный разметочный захват, поворотная магнитная плита, струбцины сдвоенные, регулируемые клинья, призмы, винтовые подпорки.

Измерительными инструментами для разметки являются: линейка с делениями, штангенрейсмус, рейсмус с подвижной шкалой, штангенциркуль, угольник, угломер, кронциркуль, уровень, контрольная линейка для поверхностей, щуп и эталонные плитки.

К вспомогательным материалам для разметки относятся: мел, белая краска (смесь разведенного в воде мела с льняным маслом и добавлением состава, препятствующего высыханию масла), красная краска (смесь шеллака со спиртом с добавлением красителя), смазка, моющие и травящие материалы, деревянные бруски и рейки, небольшая жестяная посуда для красок и кисть.

Простыми разметочными и измерительными инструментами, используемыми при слесарных работах, являются: молоток, чертилка, маркер, кернер обыкновенный, угольник, циркуль, разметочная плита, линейка с делениями, штангенциркуль и кронциркуль.

Плоскую или пространственную разметку детали проводят на основании чертежа. До разметки заготовка должна пройти обязательную подготовку, которая включает в себя следующие операции: очистка детали от грязи и коррозии (не производить на разметочной плите); обезжиривание детали (не производить на разметочной плите); осмотр детали с целью обнаружения дефектов (трещин, раковин, искривлений); проверка габаритных размеров, а также припусков на обработку; определение разметочной базы; покрытие белой краской поверхностей, подлежащих разметке и нанесению на них линий и точек; определение оси симметрии. Если за разметочную базу принято отверстие, то в него следует вставить деревянную пробку.

Разметочная база – это конкретная точка, ось симметрии или плоскость, от которой отмеряются, как правило, все размеры на детали.

Накерниванием называется операция нанесения мелких точек-углублений на поверхности детали. Они определяют осевые линии и центры отверстий, необходимые для обработки, определенные прямые или кривые линии на изделии. Накернивание делают с целью обозначения на детали стойких и заметных знаков, определяющих базу, границы обработки или место сверления. Операция накернивания выполняется с использованием чертилки, кернера и молотка.

Разметка с использованием шаблона применяется при изготовлении значительного количества одинаковых деталей. Шаблон, выполненный из жести толщиной 0,5–2 мм (иногда придается жесткость уголком или деревянной рейкой), накладывается на плоскую поверхность детали и обводится чертилкой по контуру. Точность нанесенного контура на детали зависит от степени точности шаблона, симметрии острия чертилки, а также от способа продвижения острия чертилки (острие должно двигаться перпендикулярно к поверхности детали). Шаблон является зеркальным отображением конфигурации деталей, линий и точек, которые должны быть нанесены на поверхность детали.

Точность разметки (точность перенесения размеров с чертежа на деталь) зависит от степени точности разметочной плиты, вспомогательных приспособлений (угольников и разметочных ящиков), мерительных инструментов, инструмента, используемого для перенесения размеров, от степени точности метода разметки, а также от квалификации разметчика. Точность разметки обычно составляет от 0,5 до 0,08 мм; при использовании эталонных плиток – от 0,05 до 0,02 мм.

При разметке следует осторожно обращаться с заостренными чертилками. Для предохранения рук работника до начала разметки на острие чертилки необходимо надевать пробку, деревянный или пластмассовый чехол.

Для установки на разметочную плиту тяжелых деталей следует пользоваться талями, тельферами или кранами. Разлитые на полу или разметочной плите масло или другая жидкость могут послужить причиной несчастного случая.

Выбор технологических баз

Первый этап проектирования технологического процесса составляет выбор баз.

Выбор баз в значительной степени определяет структуру технологического процесса и надежность обеспечения требуемой точности изготовления детали. Этот этап проектирования технологического процесса тесно связан с построением маршрута обработки.

При выборе технологических баз следует стремится к наиболее полному соблюдению принципа совмещения баз. В этом случае погрешность базирования равна нулю, и точность обработки повышается. Выдерживаемый принцип постоянства баз способствует повышению точности взаимного положения поверхностей деталей, лучший результат обеспечивает выполнение всех переходов за одну установку и одно закрепление. Соблюдение принципа совмещения баз повышает однотипность приспособлений и схем установки, что очень важно при автоматизации процесса обработки.

Принцип постоянства базы требует применения в ходе обработки детали в качестве установочной базы одних и тех же поверхностей. Наилучший случай — обработка детали с одной базы (например, точение из пруткового материала детали типа болта, втулки за один установ). Для соблюдения постоянства базы на деталях часто создают вспомогательные установочные базы (центровые гнезда в валах, выточки в юбке поршня, отверстия под установочные штифты в корпусных деталях типа блоков). В некоторых случаях постоянство установочной базы трудно выдержать. Тогда стремятся иметь минимальное число баз и в качестве новой установочной базы выбирают более точно обработанные поверхности. При выборе черновых баз руководствуются несколькими основными правилами [1].

1. Базовые поверхности должны быть по возможности ровными и чистыми. Не следует принимать за базы поверхности, на которых располагаются литники, выпоры, заусенцы.

2. Базовые поверхности должны стабильно располагаться относительно других поверхностей. Так, не следует брать за черновую базу поверхность отверстия, получаемого отливкой, так как расположение отверстия может изменяться из-за смещения стержня.

|

|

|

|

|

|

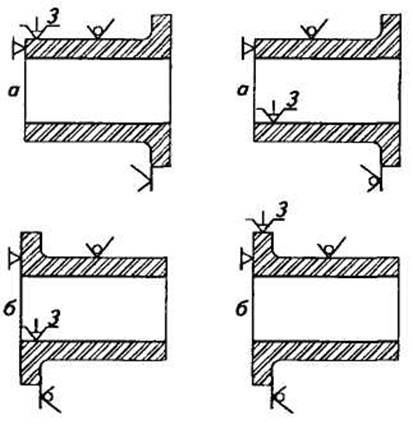

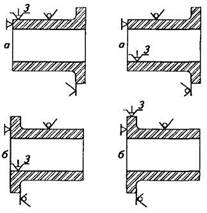

| Рис. 2.3 Схемы обработки втулки, наружный диаметр которой не требует обработки: а — правильно; б — неправильно |

|

3. За черновые базы рекомендуется принимать поверхности с минимальными припусками или вообще не подвергаемые обработке. Это уменьшает опасность появления брака по черноте. В качестве примера на рис. 2.3 приведена схема обработки на токарном станке детали типа втулки, наружный диаметр которой не требует обработки. При установе А следует закрепить деталь за необрабатываемую поверхность (рис. 2.3, а); в данном случае внутренняя цилиндрическая поверхность будет концентрична наружной. Если при установе А базировать деталь по внутренней поверхности (рис. 2.3, б), то после обработки на установе Б может образоваться неконцентричность наружной и внутренней поверхностей, т. е. разностенность детали или даже появление брака по черноте.

4. Черновые базы при переустановке заготовки заменяют чистовыми.

Чистовые базы выбирают с учетом следующих соображений.

1. При чистовой обработке в качестве установочных баз, если есть выбор, выбирают основные, а не вспомогательные базы; это обеспечивает большую точность обработки.

2. Желательно вести обработку при минимальном числе баз.

3. Необходимо соблюдать принцип совмещения баз, т. е. совмещать установочную и измерительную базы.

4. Установочная база должна быть выбрана с учетом отсутствия де-

формаций заготовки; это достигается соответствующим расположением базовых поверхностей и приложением силы зажима к детали.

Правильно выбранные базы (черновые и чистовые) должны

обеспечить простоту и дешевизну приспособлений, удобство установки детали.

Основные виды базирующих поверхностей. В качестве базирующих поверхностей при точении, шлифовании тел вращения используют наружную или внутреннюю цилиндрическую поверхность и торец, два центровых гнезда, наружную или внутреннюю цилиндрическую поверхность и центровое гнездо.

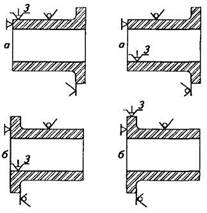

При фрезеровании и сверлении с применением зажимных приспособлений в качестве базирующих поверхностей берут две взаимно-перпендикулярные плоскости и опорную точку в третье взаимно-перпендикулярной плоскости (рис. 2.4, а); плоскость и два коротких отверстия для шпилек (рис. 2.4, б), три или четыре центровых гнезда (рис. 2.4, в), призмы для зажима цилиндрических деталей (рис. 2.4, г, д).

|

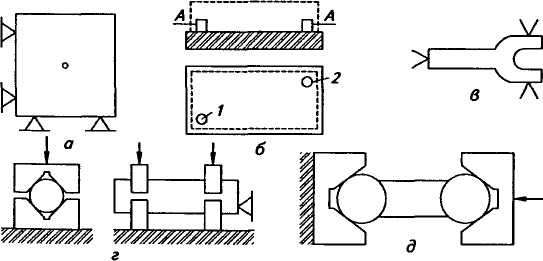

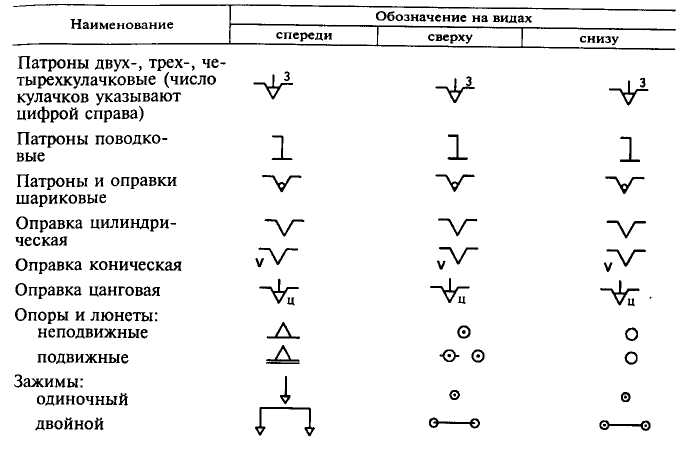

Графические обозначения опор зажимных и установочных устройств приведены в табл. 2.6, примеры выполнения схем установок деталей — в табл. 2.7 [1].

|

Таблица 2.6 Графические обозначения опор, зажимов и установочных устройств

Таблица 2.7 Примеры выполнения схем установок деталей

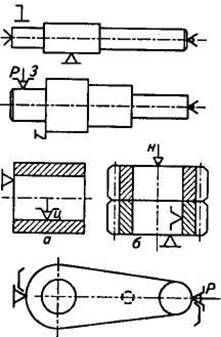

С неподвижным и вращающимся центрами,

в поводковом патроне и в неподвижном люнете

В трехкулачковом патроне с пневматическим

зажимом и во вращающемся центре с упором в бурт

а — цанговой с упором в торец

б— цилиндрической с упором

в торец и гидравлическим зажимом

В тисках с призматическими губками и

пневматическим зажимом с опорой на плоскость