Что такое рикардо на грузовиках

Для чего нужен ретардер на грузовике и как он работает

С английского языка ретардер переводится как «замедлитель». Он приводит к замедлению движения без применения основой тормозной системы автомобиля. Его использование обеспечивает остановку транспортного средства за счет воздействия гидравлических или электромагнитных сил.

Ретардер на грузовике – что это такое

На транспортных средствах со значительной массой, таких как, например, тепловоз, масса которого способна достигать 40 и более тонн, экстренное торможение часто становится проблемой. Со значительной массой не в силах в некоторых случаях справиться фрикционная тормозная система. С этой целью используется ретардер.

Система часто применяется на грузовых автомобилях при длинных уклонах, спуске с горы. В такой ситуации основная тормозная система, накладки, диски, колодки, полноценно не работают. От перегрева они могут не справляться с торможением. Подобные системы чаще всего устанавливаются на следующие виды транспортных средств:

Использование ретардера позволяет выполнять максимально плавное торможение. Такой тип тормозного устройства был разработан для железнодорожных составов. Первоначально они начали использоваться в середине ХХ века в США.

Дополнительное преимущество ретардера – увеличение срока службы тормозной системы в 5-10 раз. Учитывая высокую стоимость технического обслуживания автомобилей, это становится заметным преимуществом.

Разновидности ретардера

В настоящий момент производители предлагают два типа изделий:

Оба вида призваны выполнять единую задачу. Применяются разные принципы использования и установки. Понять виды оборудования можно при визуальном осмотре.

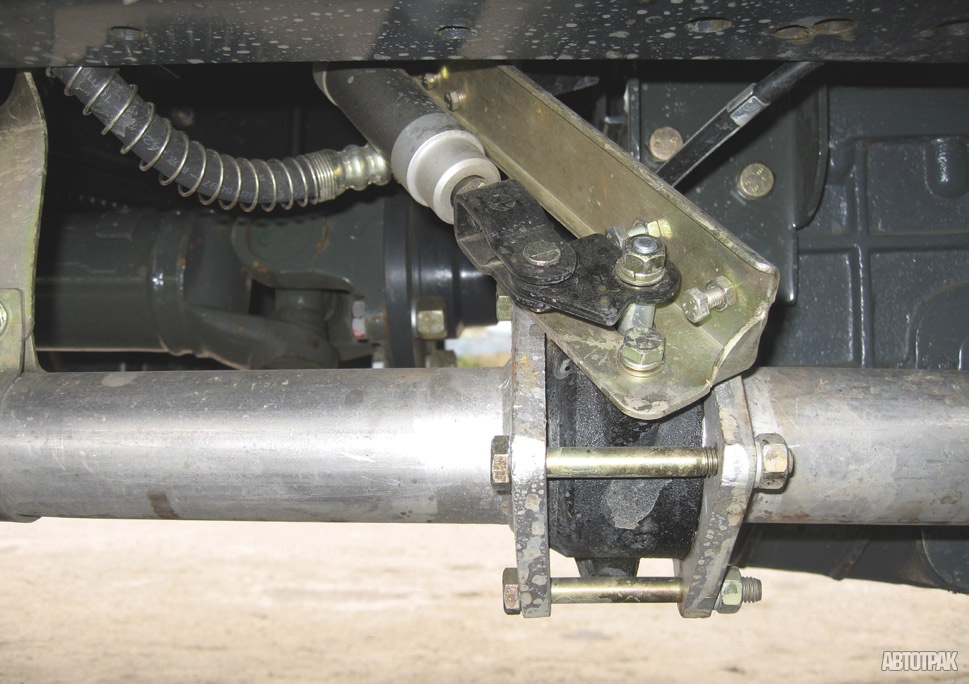

Электродинамический хорошо виден сразу. Внешне он похож на расположенную под днищем транспортного средства своеобразную массивную кастрюлю. К карданным валам крепятся роторы с ребристой поверхностью. Они предназначены для охлаждения. Разогрев ротора при работе достигает 600°С и более.

Гидродинамический компактнее. Его вес редко превышает 85 кг. Для предотвращения перегрева ротора на него устанавливается термозащита.

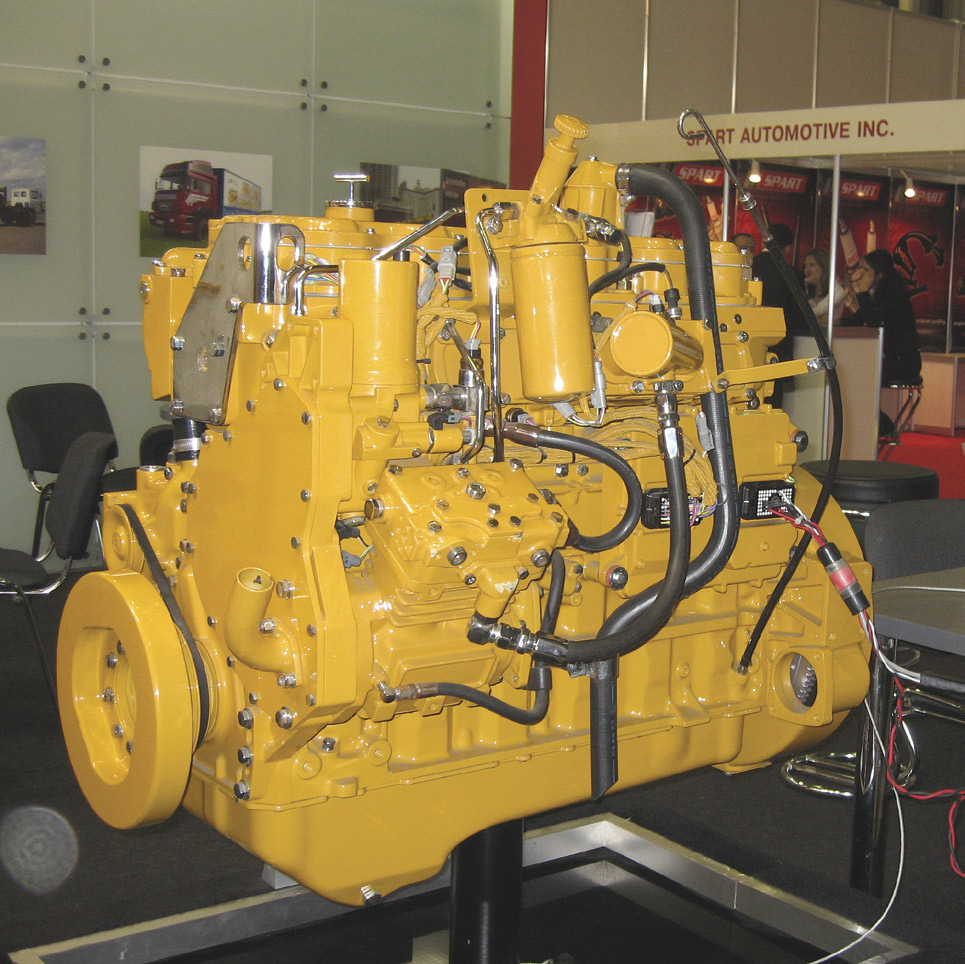

Гидродинамический ретардер

Действие основывается на принципах гидродинамики. Конструкция состоит из двух лопастных колес, статора и ротора. Когда устройство начинает работать, пространство их размещения заполняется маслом, подающимся в пространство между лопастями неподвижного статора. Тепло, выделяемое при этом, отводится в радиатор автомобиля через масловодяной теплообменник.

Могут быть первичными и вторичными, отличающимися типом расположения относительно коробки передач. Могут устанавливаться за ней или перед. Вид установки зависит от модели коробки передач.

Электромагнитный ретардер

Достаточно массивная конструкция, располагающаяся между ведущим мостом и коробкой передач. Находится или непосредственно на коробке передач, на ведущем мосту, или на карданной передаче отдельно.

Состоят из двух жестко соединенных к карданным валом дисков. Статор находится между ними. При активизации начинает действовать принцип Фотта, подразумевающий, что в зависимости от выбранной силы торможения через электромагнитные катушки проходит электроток.

Роторы тормозит возникающее при этом магнитное поле, выделяемое тепло отводится за счет действия лопастей вентилятора. Дополнительная система охлаждения не требуется, устройство работает полностью автономно.

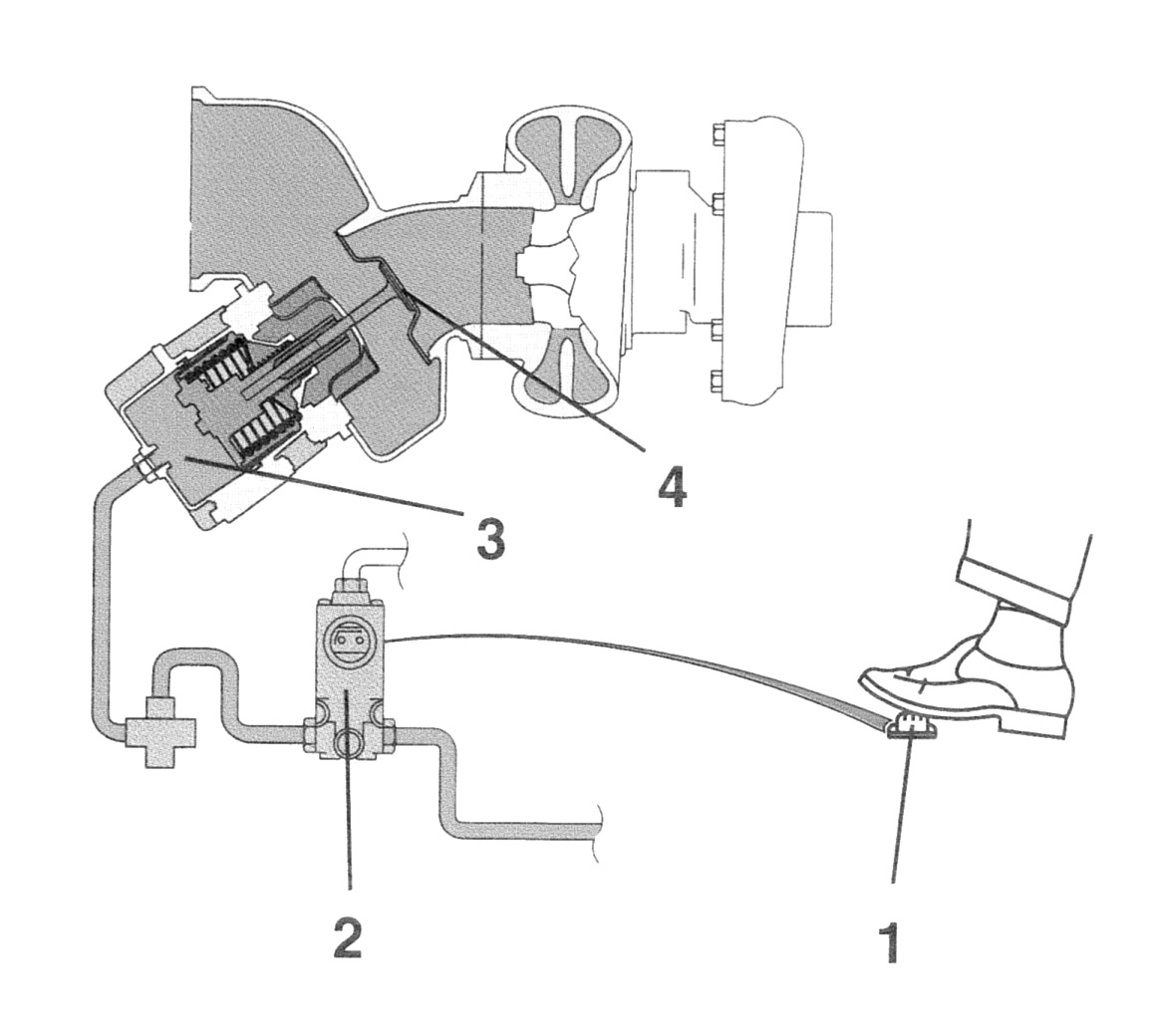

Как работает ретардер на грузовике

Существует два способа управления. Оно может быть ручным, в такой ситуации ручка управления устанавливается под рулем. Также можно пользоваться педалью тормоза. При ручном управлении применяется 6 режимов:

Регулировка силы торможения выполняется степенью нажатия на педаль тормоза. Перемещение подрулевого переключателя или нажатие на педаль тормоза способствует передаче определенного напряжения к катушкам от аккумуляторных батарей. Это создает в катушках вихревые токи, действующие противоположно вращению роторов. Они способствуют торможению.

Изделие состоит из статора и двух роторов, установленных с минимальным зазором. Индуктором является статор, состоящих из двух последовательно соединенных магнитов, создающих электромагнитные токи (токи Фуко). Роторы выполняются из токопроводящих материалов, выполняя роль своеобразного якоря.

Вихревые потоки приводят к образованию сил, действующих в противоположном вращению ротора направлении. Тем самым они содействуют торможению.

Куда ставят ретардер на грузовике

Устройства устанавливают на вторичный вал трансмиссии или карданный вал. Некоторые производители устанавливают на ось. Сегодня в зависимости от производителя существует четыре варианта установки:

Подробная схема и чертеж ретардера

Модели состоят из двух дисков, оснащающихся для отвода тепла небольшими лопастями. Крутящий момент к ведущему мосту от коробки передают два фланца. Большая часть моделей включает на схеме следующие детали и элементы:

Схема используется фактически во всех вариантах изделий производителей. При этом электромагнитный ретардер отличается максимально простой конструкцией. Такое устройство интегрируется в общую конструкцию автомобиля.

Преимущества использования электромагнитного retarder’a

К плюсам использования электромагнитного варианта относится хорошая плавность замедления, приводящая к повышению уровня комфорта. За счет меньшего износа тормозных колодок это повышает экономичность, экологичность и безопасность работы машины.

Еще один плюс – простота конструкции.

Высокая скорость реагирования существенно сокращает тормозной путь. Такие варианты устройств обеспечивают хороший тормозной эффект на минимальной скорости движения. Гидродинамическая конструкция на небольшой скорости часто с выполнением задачи не справляется. Массивный грузовой автомобиль на незначительной скорости на спуске такое устройство замедляет не очень успешно.

Недостатки использования электромагнитного retardera

Главным минусом данного типа становится значительная масса. В зависимости от конструкции и модели она варьируется от 100 до 400 кг. Итоговый вес зависит от мощности транспортного средства и массы автомобиля. Чем выше эти показатели, тем большим весом отличается замедлитель.

В работе ретардер электромагнитного типа сильно перегревается, поэтому нужна термозащита. Происходит высокая нагрузка на электрооборудование, поскольку замедлитель в работе требует большое количество тока.

Еще одним недостатком будет достаточно высокая стоимость. Планируя установку ретардера на тягач, придется доплатить примерно 4700 евро к цене транспортного средства. По этой причине многие перевозчики от установки замедлителя часто отказываются.

Что такое рикардо на грузовиках

Транспортное средство при движении под уклон начинает постепенно разгоняться, достигая скорости, опасной с точки зрения водителя для безопасного движения. Водитель притормаживает, используя рабочую тормозную систему, снижая скорость до безопасной. Через некоторое время автомобиль вновь разгоняется и цикл притормаживания повторяется.

Поэтому была разработана для тяжелых автомобилей и автопоездов такая тормозная система, которая обеспечивает длительное движение на спуске с небольшой постоянной скоростью без использования (и разогрева) механизмов рабочей тормозной системы. Последние должны оставаться в холодном состоянии и готовности выполнить в любой момент торможение с максимальной эффективностью.

Такой системой является вспомогательная (второе название — износостойкая) тормозная система. Вспомогательная система не может снизить скорость автомобиля до нуля.

По нормативным документам эффективность вспомогательной тормозной системы считается достаточной, если на уклоне в 7 % длиной 7 км скорость автомобиля поддерживается на уровне (30±5) км/ч.

Конструктивно вспомогательная тормозная система выполняется сейчас тремя способами: моторный тормоз, гидравлический тормоз-замедлитель и электрический тормоз-замедлитель. Следует иметь в виду, что в качестве тормоза-замедлителя на каждом автомобиле можно использовать двигатель, работающий на режиме холостого хода (так называемое торможение двигателем). Тормозной момент, создаваемый в этом случае двигателем, увеличивается при включении низших передач в коробке. Однако тормозной момент, развиваемый двигателем, работающим на холостых оборотах, небольшой и не обеспечивает необходимого замедления автомобиля большой массы.

Более эффективный моторный тормоз (горный тормоз) представляет собой двигатель автомобиля, оборудованный дополнительными устройствами выключения подачи топлива и поворота заслонок в выпускном трубопроводе, создающих дополнительное сопротивление. При торможении водитель с помощью пневматического привода поворачивает заслонку в трубе глушителя в закрытое положение и перемещает рейку топливного насоса высокого давления в положение нулевой подачи топлива в двигатель. Вследствие этих действий двигатель автомобиля глушится (но вращение коленчатого вала не прекращается) и становится невозможным выпуск воздуха из цилиндров через выпускной тракт. В такте выпуска поршень стремится вытолкнуть воздух через выпускной трубопровод. При этом поршень испытывает сопротивление, многократно сжимая воздух. Следствием этого сопротивления перемещению поршня является замедление вращения коленчатого вала, и, следовательно,передача от него через трансмиссию тормозного момента к ведущим колесам автомобиля.

Преимущество гидравлического тормоза-замедлителя в стабильности по мере повышения температуры, в то время как электродинамический ретардер способен выдавать большее тормозное усилие.

Гидродинамический ретардер по принципу работы очень похож на гидротрансформатор. Ретардер этого типа состоит из двух турбин, закрепленных на одной оси в общем корпусе. Ротор жестко связан с ведущими элементами трансмиссии, в то время как статор жестко соединен с корпусом. При движении машины ротор бесцельно гоняет воздух внутри ретардера, а при включении ретардера открывается клапан, через который сжатый воздух поступает в расширительный бак, и рабочая жидкость начинает поступать внутрь турбины. Ротор, движимый карданным валом, разгоняет масло, которое затем попадает в статор и тормозится, замедляя тем самым и ТС. Для вывода тепла чаще всего используется система охлаждения двигателя. Ретардеры могут оборудоваться собственным радиатором, если объем системы охлаждения автодома не рассчитан на появление дополнительных источников тепла. В новых моделях этих устройств система охлаждения ретардера объединена с системой охлаждения двигателя, что не только делает конструкцию проще и легче, но и позволяет достичь большей стабильности температурного режима работы. Недостатком гидродинамического ретардера является тот факт, что для достижения эффективного торможения ему необходимы достаточно высокие обороты.

Токи Фуко по определению представляют собой токи, возникающие в массивном металлическом проводнике при его помещении в переменное магнитное поле. Токи Фуко циркулируют вокруг линий магнитного потока, и эти токи также называются вихревыми токами. Появление токов Фуко в материале ротора приводит к возникновению лапласовых сил, действующих в направлении, противоположном вращению ротора. В результате этого создается тормозящий момент, действующий на приводной вал и замедляющий таким образом движение автомобиля. Токи Фуко являются причиной интенсивного повышения температуры роторов, тепло от которых отводится в атмосферу посредством системы вентиляции. Несмотря на то, что электромагнитные ретардеры тяжелее гидродинамических, они имеют существенное преимущество — начинают эффективно работать практически с холостых оборотов. Слабая сторона – ресурс. Ретардеры такого типа, могут быть установлены непосредственно на вторичный вал трансмиссии или карданный вал. Фирма Telma предлагает еще один способ установки – «на ось» или «осевой ретардер», если переводить дословно – axle retarder. На самом деле он устанавливается на задний мост, и ротор крепиться на вал главной передачи. Принцип действия индукционных тормозов может показаться простым, но он основывается на сложных физических законах, как, например, электрическое сопротивление материалов, электромагнетизм и термодинамика.

Турборетандер на тяжелых тягачах Mercedes-Benz Actros SLT и Arocs SLT. Тянуть за собой 250 тонн очень тяжело. Но еще тяжелее начать движение с таким грузом. Гениальность турбо-ретардера в том, что помимо своей основной функции, выполняет роль гидромуфтыв начале движения. Преимуществом такого способа передачи усилия является быстрое и плавное силовое замыкание с высоким проскальзыванием, при полном крутящем моменте двигателя до 3000 Нм, без износа узлов.

При нажатии на педаль акселератора, с помощью сжатого воздуха масло закачивается в сцепление с турбо-ретардером, это создает силовое замыкание между двигателем и первичным валом коробки передач. Количество масла регулируется нажатием на акселератор. Непосредственно после начала движения сцепление с турбо-ретардером замыкается, и масло удаляется из корпуса под воздействием центробежной силы, силовое замыкание между двигателем и коробкой передач производится стандартным способом с наивысшим КПД посредством фрикционного сцепления. В зависимости от нагрузки, подъема и выбранной программы движения тягач начинает движение на первой или второй передаче. Поскольку трогание с места с проскальзывающим сцеплением не требуется, на SLT оно выполнено как однодисковое сухое сцепление. (На Semi-SLT без сцепления с турбо-ретардером применяется двухдисковое сухое сцепление). При торможении турбинное колесо останавливается, и масло повторно закачивается в корпус, в этом случае сцепление с турбо-ретардером берет на себя функцию мощного первичного ретардера. Так же, водитель может маневрировать на очень малых скоростях, контролируя скорость педалью газа, как на обычной автоматической коробке передач с гидротрансформатором. Тронуться на подъеме с сотней тонн позади, тоже труда не составит.

Горный (моторный) тормоз является самым простым, дешевым и универсальным средством торможения автомобиля. Работает только при включенной передаче и отпущенной педали акселератора. Суть работы горного тормоза сводится к отключению подачи топлива и частичному перекрытию выпускного тракта с целью создания противодавления на такте выпуска. Чаще всего представляет из себя заслонки с вакуумным сервоприводом. Конструктивно заслонка выполнена таким образом, чтобы обеспечить размер остаточного зазора достаточным для того, чтобы слишком большое противодавление не мешало нормальной работе выпускного клапана (точнее — исключалось его неконтролируемое открытие под воздействием отработавших газов из соседних цилиндров). Это одна из особенностей, ограничивающих максимальный тормозной момент такого тормоза-замедлителя.

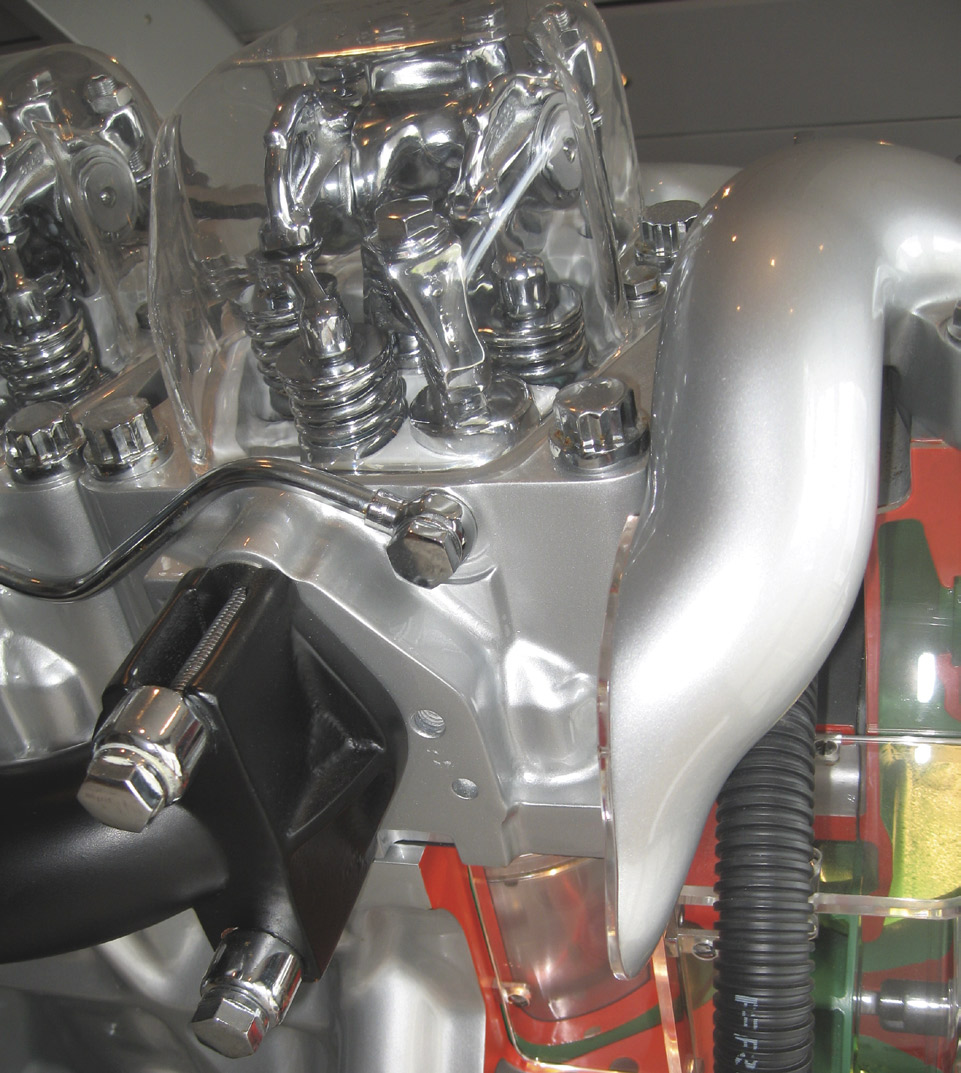

Jake Brake. Американские моторостроители пошли своим путем: там уже не первое десятилетие применяют Jake Brake — относительно простой тормоз Джакобса, встроенный в газораспределительный механизм. Принцип его работы основан на сбросе давления в цилиндре после такта сжатия при помощи штатного выпускного клапана. Для этого между толкателем и стержнем клапана устанавливается промежуточное звено — плунжер, изменяющий длину под действием управляющей гидравлической системы. Активная фаза торможения продолжается и на такте расширения, когда после закрытия клапана в цилиндре создается разряжение, поэтому такой тормоз называют декомпрессионным. Jake Brake применяется на грузовиках Freightliner (двигатели Cummins и Caterpillar) и DAF (голландцы не стали разрабатывать оригинальную конструкцию, а просто обратились за помощью к американцам).

Свой тормоз «по мотивам Jake Brake», но с несколько иным принципом действия сконструировал и MAN. Баварцы пошли сразу двумя путями — использованием заслонки в выпускном коллекторе и модернизацией газораспределительного механизма: маленький плунжер, встроенный в коромысло, уходит вслед за клапаном вниз, а моторное масло (оно начинает поступать через отдельный канал) давит на плунжер и удерживает клапан в приоткрытом положении. В течение всех тактов, кроме впуска, выпускной клапан открыт — а значит, двигатель работает как обычный компрессор, засасывая воздух и нагнетая его в закрытую заслонкой выпускную систему. В итоге противодавление выхлопных газов возрастает настолько, что существенно тормозит поршень и в конечном итоге ведущие колеса.

О причинах неисправности ретардера и о том, как их можно избежать

Любая неисправность тягача напрямую означает простои и, как правило, дорогостоящие ремонты. Данный материал поможет разобраться в причинах неисправностей ретардеров и выяснить, как их можно избежать.

Гидродинамические ретардеры намного компактнее и намного легче электродинамических. Однако, на небольших скоростях они не так эффективны, хотя могут работать продолжительное время, потому что с того момента, когда гидродинамический ретардер начинает работать, топливо в двигатель не поступает, а система охлаждения используется только для работы ретардера. Момент торможения в гидродинамических ретардерах может доходить до 4000 Nm, что превышает крутящий момент самых мощных двигателей.

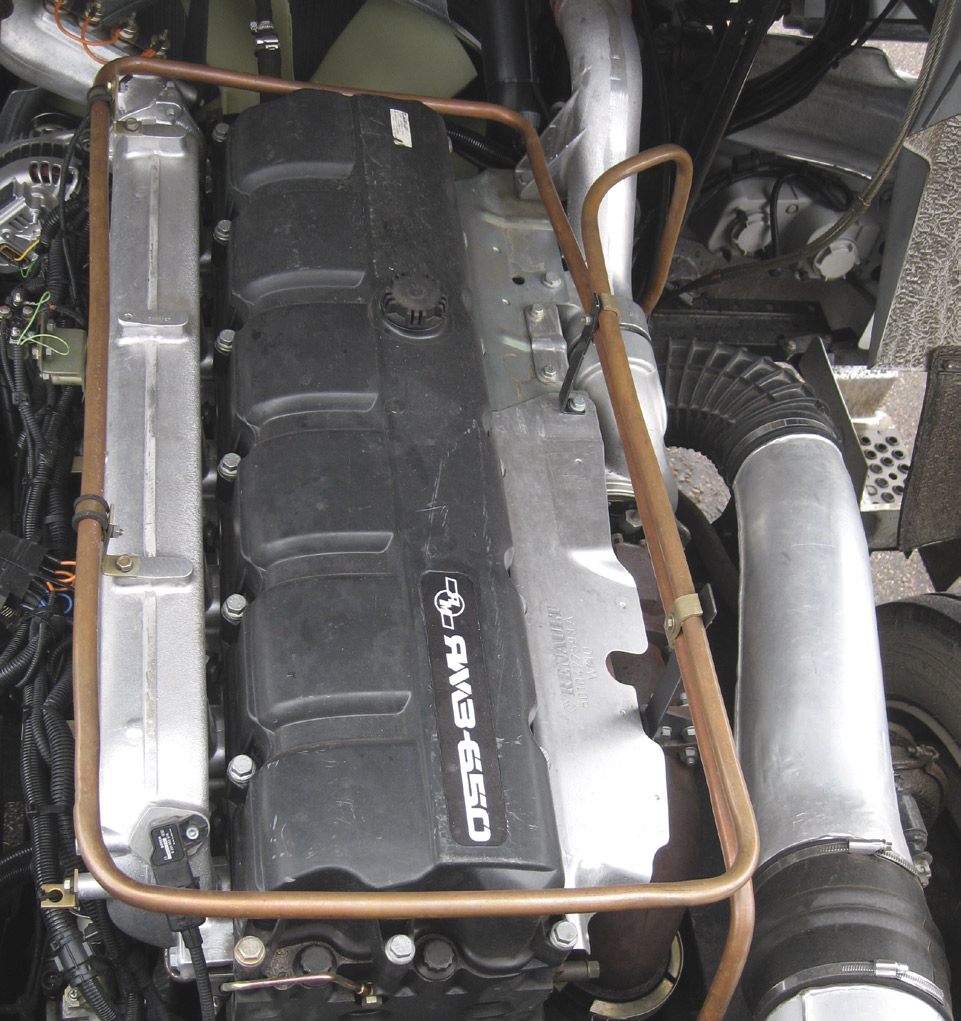

Также следует знать, что ретардер, соединённый с коробкой передач, называется интегрированным ретардером, или интардером. При такой конструкции ретардер подсоединяется к вторичному валу не напрямую, а через пару шестерён с передаточным отношением примерно 1:2, поэтому скорость вращения ротора здесь в два раза выше (что позволяет улучшить характеристики момента торможения на малых скоростях). Некоторые производители для работы интардера используют масло, находящееся в картере коробки передач, хотя бывают и модели с автономной смазочной системой.

Ещё одна интересная конструкция – акватардер. Он устанавливается спереди двигателя и жёстко закрепляется с его коленчатым валом. В качестве смазочного материала тут служит охлаждающая жидкость. Преимущество налицо – тепло, которое выделяется в момент торможения, отправляется прямо в систему охлаждения двигателя. На сегодняшний день акватардеры в свои автомобили устанавливает только один из семи присутствующих на нашем рынке производителей, однако, ситуация может измениться.

Причины неисправностей в ретардерах

Как нам рассказали мастера, занимающиеся поддержкой технического состояния и ремонтом тягачей, наиболее частыми причинами неисправностей в ретардерах можно назвать:

· Неисправности в датчике скорости; · Неисправности в проводке CAN (короткое замыкание, трещины в проводах); · Неисправности в датчике температуры; · Недостаточное количество охлаждающей жидкости; · Неисправности в вентиляторе охлаждения; · Неисправности в блоке управления; · Проблемы в электропроводке.

По словам специалистов, на неисправности в ретардере указывают такие моменты, как:

· код неисправности ретардера на экране бортового компьютера; · Ретардер вообще не работает; · При спуске с горы не поддерживается постоянная скорость; · Накаляется охлаждающая жидкость; · Низкий момент торможения; · Ретардер начинает тормозить при малейшем нажатии на тормозную педаль.

Какие неисправности можно попытаться устранить самим?

В некоторых случаях, когда водитель заметит один из вышеуказанных сигналов, он может попытаться устранить причину неисправности собственными силами. В первую очередь он должен проверить уровень охлаждающей жидкости – если её не хватает, он должен дополнить резервуар до нужной отметки. Бывают случаи, когда водители не уделяют должного внимания своему автомобилю, или автомобиль работает в достаточно суровых условиях – в таких случаях охлаждающая жидкость испаряется быстрее, чем обычно. Если на это не обращать внимания, можно навредить не только ретардеру, но и двигателю.

Следующий шаг – осмотреть и проверить электропроводку. Если после осмотра явных повреждений не видно, а ретардер всё равно не работает так как надо, без специального оборудования не обойтись. В таких случаях лучше всего обращаться к специалистам (официальным представителям или мастерам по ремонту тягачей) – они не только установят и устранят неисправность, но и подскажут вам наиболее вероятные причины её возникновения. Эта информация позволит вам избежать подобных проблем в будущем.

ДРУГИЕ ТОРМОЗА

Грузовикам и автобусам незачем устанавливать рекорды скорости, а вот средняя скорость в холмистой и горной местности сильно зависит от того, насколько уверенно тяжелая машина способна двигаться не только вверх, но и вниз. И тут хорошим подспорьем штатной тормозной системе послужит замедлитель — устройство, позволяющее снизить скорость транспортного средства с минимальными потерями: без износа тормозных колодок и максимально эффективно отводя выделяемое тепло или используя полученную энергию для рекуперации.

В зависимости от способа передачи тормозного момента в силовую линию различаются два типа замедлителей: первичные (взаимодействующие с двигателем) и вторичные (ретардеры, взаимодействующие с компонентами привода). В первом случае эффект торможения зависит от передачи, выбранной водителем, поскольку коробка передач и сцепление располагаются между рабочим органом замедлителя и исполнительным приводом. Это можно отнести к ее минусам, ведь при переключении передачи происходит прерывание тормозного момента. Ну а плюсами первичного замедлителя являются сравнительно небольшая стоимость и малый вес — двигатель при оснащении системой моторного тормоза тяжелеет всего на 10-15 кг, в то время как прибавка веса при наличии мало-мальски мощного трансмиссионного ретардера начинается с 80 кг. Не это ли важнейший аргумент в пользу экономии топлива? Впрочем, забегая вперед, скажем, что современные грузовики зачастую оснащаются не одним типом замедлителя, а их комбинацией, которая интегрирована в единую систему управления торможением как часть комплексной системы активной безопасности. Зачем нужна такая комбинация нам еще предстоит разобраться, а начнем мы с обзора конструкций моторных тормозов, коих на данный момент насчитывается, по меньшей мере, пять разновидностей.

Итак, самым простым по исполнению, а значит и адаптации к той или иной модели автомобиля, является моторный тормоз с заслонкой в выпускном трубопроводе (эту конструкцию в обиходе называют горным тормозом). Суть работы горного тормоза сводится к отключению подачи топлива и частичному перекрытию выпускного тракта с целью создания противодавления на такте выпуска. Конструктивно заслонка выполнена таким образом, чтобы обеспечить размер остаточного зазора достаточным для того, чтобы слишком большое противодавление не мешало нормальной работе выпускного клапана (точнее — исключалось его неконтролируемое открытие под воздействием отработавших газов из соседних цилиндров). Это одна из особенностей, ограничивающих максимальный тормозной момент такого тормоза-замедлителя. Заслонка обычно приводится в действие при помощи пневмопривода. Горный тормоз наиболее распространен у российских производителей, а на иномарках, оснащаемых более прогрессивными системами, ему зачастую поручают второстепенные функции, например — прикрытие заслонки во время прогрева для ограничения белого дыма.

Надо отметить, что Scania на своих грузовиках, в силу конструктивных особенностей двигателя (раздельные головки блока), не разрабатывает современные компрессионные тормозные системы и устанавливает на свои машины обычный «горный тормоз». Другие моторостроители в двигателях используют общую или на три цилиндра (DAF) головку блока двигателя, что конструктивно позволяет разрабатывать интегрированные с мотором тормозные системы.

Повысить отдачу горного замедлителя можно за счет открытия дросселирующего отверстия, соединяющего выпускной коллектор с камерой сгорания. Более двадцати лет назад такую конструкцию под названием Konstantdrossel (постоянный дроссель) разработали инженеры Daimler AG. С тех пор она устанавливается на грузовики Mercedes-Benz. Система представляет собой дополнительный (независимый от привода газораспределительного механизма) клапан в головке блока цилиндров, который во время активации моторного тормоза постоянно удерживается в открытом положении. Это позволяет использовать для торможения двигателем также часть работы сжатия во время второго такта. Каким образом? При движении поршня из нижней мертвой точки в верхнюю через постоянный дроссель происходит лишь незначительная утечка воздуха в выпускную систему, что позволяет достигать желаемой работы сжатия. Наибольшее количество сжатого воздуха выходит из камеры во время короткого зависания поршня в верхней мертвой точке, предотвращая его расширение в течение третьего такта (аналогия — вялый отскок сдутого мяча). В режиме ниже 900 об/мин утечки через постоянный дроссель возрастают, тормозной эффект уменьшается и система автоматически деактивируется.

Помимо «постоянного дросселя» в активе Daimler AG есть еще запатентованная система моторного тормоза. Называется она Turbobrake (турботормоз). Основу системы составляет турбокомпрессор с изменяемой геометрией направляющего аппарата. При включении моторного тормоза за счет активации специального механизма уменьшается поперечное сечение на входе в турбину. В результате увеличивается скорость вращения турбины и давление наддува. Таким образом, большее количество воздуха может быть сжато в цилиндре за время такта сжатия, а значит — двигатель достигает большей тормозной эффективности. Разработчики утверждают, что такая система, вкупе с системой Konstantdrossel позволяет увеличить тормозную мощность двигателя почти в два раза. Для предотвращения недопустимо высокой скорости турбокомпрессора обороты турбины ограничиваются на уровне 90 тыс. об/мин. Регулирование тормозного момента осуществляется при помощи электронного блока управления. Время реакции турбо-тормоза варьируется в диапазоне от одной до десяти секунд, в зависимости от начальных оборотов двигателя и турбины. Турботормоз обеспечивает поступательное увеличение замедления, в результате водитель ощущает медленное увеличение от начальной до максимальной тормозной мощности. В настоящее время турботормоз находит применение на грузовиках Mercedes-Benz Axor. Аналогичной системой с некоторыми изменениями оснащаются двигатели Iveco Cursor.

А вот американские моторостроители пошли своим путем: там уже не первое десятилетие применяют Jake Brake — относительно простой тормоз Джакобса, встроенный в газораспределительный механизм. Принцип его работы основан на сбросе давления в цилиндре после такта сжатия при помощи штатного выпускного клапана. Для этого между толкателем и стержнем клапана устанавливается промежуточное звено — плунжер, изменяющий длину под действием управляющей гидросистемы. Активная фаза торможения продолжается и на такте расширения, когда после закрытия клапана в цилиндре создается разряжение, поэтому такой тормоз специалисты называют декомпрессионным. Jake Brake применяется на грузовиках Freightliner (двигатели Cummins и Caterpillar) и DAF (голландцы даже не стали разрабатывать оригинальную конструкцию, а просто обратились за помощью к американцам).

Свой тормоз «по мотивам Jake Brake», но с несколько иным принципом действия сконструировал и MAN. Баварцы пошли сразу двумя путями — использованием заслонки в выпускном коллекторе и модернизацией газораспределительного механизма: маленький плунжер, встроенный в коромысло, уходит вслед за клапаном вниз, а моторное масло (оно начинает поступать через отдельный канал) давит на плунжер и удерживает клапан в приоткрытом положении. В течение всех тактов, кроме впуска, выпускной клапан открыт — а значит, двигатель работает как обычный компрессор, засасывая воздух и нагнетая его в закрытую заслонкой выпускную систему. В итоге противодавление выхлопных газов возрастает настолько, что существенно тормозит поршень и в конечном итоге ведущие колеса. MAN утверждает что EVB (так называется серийно устанавливаемая система) на 60% эффективнее чем обычный горный тормоз с заслонкой в выпускном коллекторе. Например, фактически тормозная мощность двигателя D28 с системой EVB достигает 290 кВт.

Отдельного упоминания заслуживает разработанный конструкторами компании Volvo моторный тормоз VEB (Volvo Engine Brake). С технической точки зрения он представляет собой сочетание двух работающих вместе компонентов: компрессионного тормоза VCB (Volvo Compression Brake) и регулятора давления выхлопа EPG (Exhaust Pressure Governor) в приводе которого используется гидравлика. Двигатели с системой VEB отличаются особой конструкцией распредвала и коромысел выпускных клапанов. На кулачках выпуска имеются два дополнительных выступа: нагнетательный, благодаря которому клапаны выпуска «подпрыгивают» в начале такта впуска для подачи воздуха из выпускного трубопровода к цилиндрам; и декомпрессионный, за счет которого обеспечивается снижение давления в цилиндрах в конце такта сжатия.

Это делает возможным достижение значительной эффективности замедления на сравнительно низких оборотах двигателя (около 1600 об/мин).

Предлагаемая в настоящее время усовершенствованная версия VEB+ (задействует дополнительное клапанное коромысло повышая давление на выпускные клапаны) в соответствии со спецификациями весит около 15 кг и сегодня считается самым мощным моторным тормозом в Европе. По сравнению с предыдущей версией мощность торможения двигателем увеличилась на 15%, составив 425 кВт, но, как и все вышеперечисленные типы моторных тормозов, VEB+ на средних и высоких оборотах заметно теряет свои свойства. Именно поэтому Volvo в качестве дополнения предлагает установку трансмиссионных замедлителей RET-TH или RET-TPT, которые восполняют этот пробел.