Что такое руо в бурении

Обоснование реологической модели утяжеленных буровых растворов на углеводородной основе для гидравлических расчетов

В последние годы отечественные сервисные компании освоили и стали широко использовать на практике эмульсионные буровые растворы на углеводородной основе (далее РУО).

В последние годы отечественные сервисные компании освоили и стали широко использовать на практике эмульсионные буровые растворы на углеводородной основе (далее РУО).

Несмотря на наличие всех необходимых компонентов таких систем в России, несмотря на наработанный опыт эксплуатации углеводородных буровых растворов малой и средней плотности, подробная информация о физико-химических и реологических параметрах утяжеленных РУО отсутствует.

Особенно важны знания о реологическом поведении утяжеленных РУО, так как на основании этой информации проводятся расчеты гидравлических потерь при промывке скважин.

А вязкость и плотность утяжеленных РУО таковы, что уже несущественные изменения режима промывки, либо несущественные превышения скорости спускоподъёмных операций (далее СПО) способны вызывать гидравлические разрывы пластов, нефегазоводопроявления, либо вовсе остановку прокачки из-за отсутствия достаточной гидравлической мощности.

Имея схожую ситуацию с буровым раствором EWO DrillTM компании ПетроИнжиниринг, нами была сформулирована цель исследования: изучить реологического поведение утяжеленного РУО EWO DrillTM и предложить наиболее точную модель для расчета гидравлических потерь при промывке скважин.

Важной для разработки буровых растворов особенностью геологического строения таких объектов в интервале бурения под горизонтальный хвостовик является:

— практически горизонтальное залегание пластов, что говорит о наличии острого угла между плоскостью напластования и осью скважины в горизонтальном участке;

— высокое значение коэффициента кавернозности (до 1,4), что говорит о потенциально возможных осложнениях, связанных с обрушением горной породы в скважину, высокой вероятностью прихватов бурильного инструмента и обсадной колонны;

— аномально высокие давления в юрских продуктивных пластах (коэффициент аномальности до 1,3), вызванные активным использованием технологий поддержания пластового давления для интенсификации отборов;

— нормальный градиент пластового давления в надпродуктивных толщах кайнозойского возраста, представленных чередованием песчаников, аргиллитов и алевролитов.

В таких условиях при проектировании системы бурового раствора важное внимание должно быть уделено предотвращению поглощений бурового раствора надпродуктивными кайнозойскими горными породами, предотвращению осложнений, связанных с дифференциальными прихватами бурильного инструмента и обсадных колонн, с возможными проявлениями при СПО.

Не взирая на недостатки, связанные со стоимостью раствора и мерами безопасности при обращении с ним, в целом применение РУО на таких объектах позволило снизить аварийность и сократить сроки строительства скважин. В то же время, при проводке горизонтальных скважин с большой протяженностью ствола возникли новые проблемы, связанные с особенностями промывки скважины утяжеленными и, следовательно, высоковязкими буровыми растворами.

Для экспериментального изучения был взят буровой раствор компании ПетроИнжиниринг с торговым наименованием EWO Drill™. Для технологов буровой и сервисных инженеров по буровым растворам, применяющим этот буровой раствор более 4 лет, актуальной является задача управляемого снижения гидравлических потерь в циркуляционной системе скважины. Задача может быть решена лишь после детального изучения реологического поведения бурового раствора и проведения адекватных установленной реологической модели расчетов потерь давления.

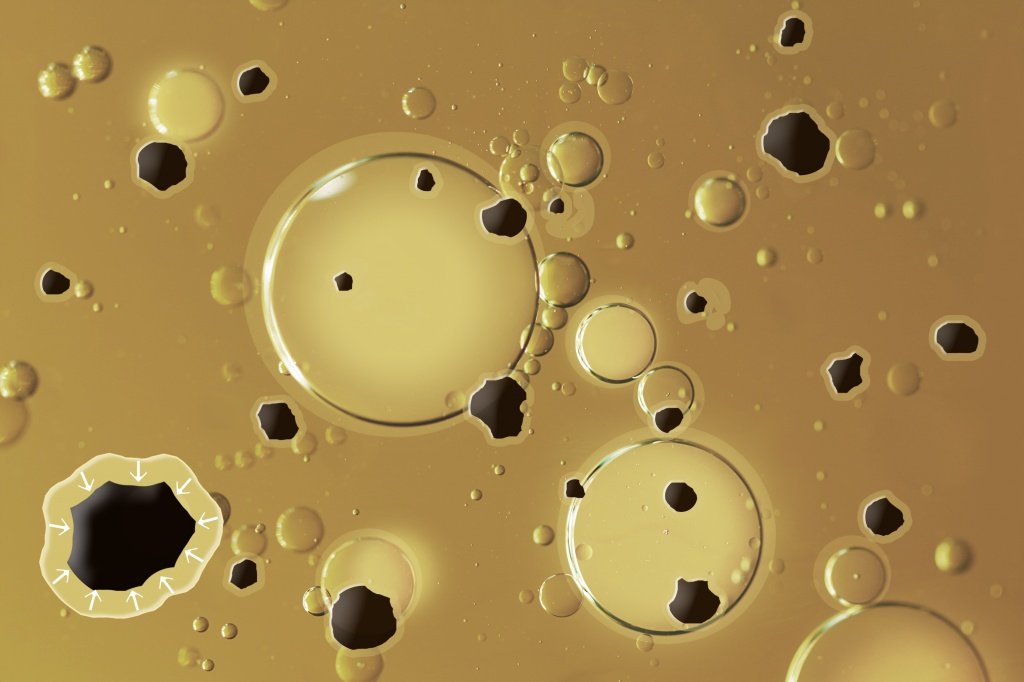

По данным сервисной компании ПетроИнжиниринг, общие сведения о буровом растворе EWO Drill™ следующие. EWO Drill™ представляет собой обратную эмульсию водного раствора солей в минеральном масле. В зависимости от требуемых плотности и вязкости бурового раствора, при приготовлении могут использоваться различные соли и типы масел. Экологичность раствора обеспечивается использованием чистых синтетических масел, не содержащих ароматических соединений.

Разработанная в ПетроИнжинириг программная рецептура бурового раствора представлена минеральным маслом (70-80 % об.), водным раствором хлорида кальция (20-30% об.), органофильным глинопрошком EWO Gel, первичным эмульгатором обратной эмульсии EWO Mul, известью для регулирования рН водной фазы и управления эмульгируемостью, модификатором вязкости EWO Mod, понизителем фильтрации EWO Block (при необходимости), маслосмачивающим агентом для кондиционирования раствора EWO Wet (при необходимости) и баритом для создания необходимой плотности. Содержание мраморной крошки определяется с использованием программного продукта MarCS Engineer® (НИИЦ Недра-тест, Москва).

В лабораторных условиях в целом придерживались заданного регламентом на буровой раствор порядка приготовления раствора. Последовательность ввода реагентов не изменялась. Эмульгирование проводили в стальных стаканах с использованием высокооборотной мешалки (10000-27 000 об/мин) Hamilton Beach HMD-400. Усреднение раствора после ввода всех компонентов проводили на верхнеприводной мешалке пропеллерного типа Daihan Scientific HS-100D при скорости вращения вала 2000 об/мин. Приготовленные растворы в лаборатории хранили в плотно закрытой таре, без контакта с воздухом. Общее время хранения каждой порции приготовленного раствора не превышало одной недели. За время хранения не наблюдали расслаивание эмульсии, каких-либо изменений цвета и запаха. Измерения характеристик бурового раствора проводили через сутки после приготовления. Термообработку бурового раствора проводили в специализированных ячейках высокого давления из нержавеющих сплавов. Герметичные ячейки с буровым раствором помещали в вальцовую печь OFITE, где ячейки вращались при заданной в эксперименте температуре в течение 16 часов. По окончании термообработки ячейки вынимали из печи, устанавливали вертикально на поверхности стола, на воздухе. Остывание ячеек происходило естественным образом в среднем за 2-4 ч до комнатной температуры (порядка 24-26ºС). После открывания ячеек визуально оценивали расслаивание эмульсии, наличие осадка барита на дне ячейки. Убедившись в визуальной однородности эмульсии, проводили перемешивание на верхнеприводной мешалке и измерения параметров бурового раствора по методикам ISO 10414-2 [7].

В ходе многочисленных экспериментов была отработана седиментационно стабильная рецептура, устраивающая заказчика по всем физико-химическим параметрам (табл. 1). Результаты определения параметров раствора EWO DrillTM по указанной рецептуре приведены в табл. 2. Как видно из полученных экспериментальных данных, удалось добиться невысоких значений вязкости, при этом снижение вязкости с ростом температуры оказывается несущественным, что при бурении будет проявляться в однородности реологического поведения раствора по стволу скважины.

Однородность раствора важна с технологической точки зрения, так как только при наличии однородности свойств технологи могут надежно прогнозировать режимы промывки, гидравлические потери и другие параметры скважины по результатам замеров исключительно поверхностных охлажденных проб бурового раствора. Показатель фильтрации рецептуры низкий.

Напряжения пробоя, характеризующие стабильность созданной эмульсии, высоки и в необработанном растворе превышают 1000 В. Вязкость при низких скоростях сдвига растворов достаточно высока для обеспечения нормального выноса шлама.

Таблица 1. Рецептура бурового раствора EWO DrillTM

Раствор инноваций

БОРЬБА С ОСЛОЖНЕНИЯМИ

При бурении в скважине постоянно циркулирует поток жидкости, которая используется как средство для удаления продуктов разрушения породы (шлама), а также обеспечивает эффективность всего технологического процесса. Циркулирующую в скважине жидкость принято называть буровым раствором, или промывочной жидкостью (drilling mud, drilling fluid).

Буровой раствор крайне важен для эффективного, экономичного и безопасного выполнения и завершения процесса бурения. Поэтому состав буровых растворов, оценка его свойств и условия применения на практике — постоянная тема большого объема научно-практических исследований и анализа специалистов.

Заметная тенденция в мировой практике — рост глубин бурения скважин и, как следствие, повышение риска возникновения при этом различных осложнений. Кроме того, регулярно растут требования к качеству вскрытия и эффективности эксплуатации продуктивных пород. Поэтому в соответствии с современными геологическими, технологическими и экологическими условиями проведения работ буровой раствор должен иметь состав и свойства, которые обеспечивали бы возможность борьбы с большинством из возможных осложнений и не оказывали негативного воздействия на коллекторские свойства продуктивных горизонтов.

Одной из основных проблем, наиболее часто встречающихся в работе буровых и сервисных компаний, считается снижение фильтрационных характеристик призабойной зоны пласта (ПЗП) из-за взаимодействия технологических жидкостей и их фильтратов с породой-коллектором. Такие осложнения возникают в процессе всего цикла первичного вскрытия продуктивного пласта при строительстве скважин. При этом, по опыту специалистов, самый значительный ущерб фильтрационно-емкостным свойствам пласта (ФЕС) наносит именно проникновение в породу водных фильтратов буровых растворов.

По словам начальника отдела технологии бурения и заканчивания скважин «Газпромнефть НТЦ» Николая Нырко, современные технологии позволяют существенно снизить вредное воздействие ФЕС при бурении и вскрытии продуктивного пласта: «Один из эффективных путей решения проблемы нарушения фильтрационно-емкостных свойств — ограничение проникновения промывочной жидкости при применении технологии вскрытия продуктивного пласта на депрессии или на равновесии, то есть когда давление раствора ниже пластового давления или равно ему».

Технологи применяют ряд традиционных и инновационных методик и средств для удержания буровой жидкости от прорыва в продуктивный пласт и делают это различными способами.

УГЛЕВОДОРОДНАЯ ЗАЩИТА

Одним из перспективных средств для промывки ствола скважины специалисты «Газпромнефть НТЦ» называют буровой раствор на углеводородной основе (РУО). Главный специалист отдела геологического сопровождения бурения скважин Научно-технического центра Ирина Давыдова считает, что использование РУО позволяет решить ряд важных задач: «Этот раствор дает возможность качественно вскрывать продуктивные пласты, наиболее полно сохранять их фильтрационно-емкостные свойства, снизить риски возникновения инцидентов при бурении скважин на репрессии (когда давление промывочной жидкости в скважине выше пластового давления. — СН)».

Основное преимущество РУО над традиционными системами — замена водной среды на углеводородную, что позволяет существенно снизить гидратацию (растворимость в воде) глинистого материала и интенсивность притока жидкости в продуктивный пласт. При этом для бурового раствора на углеводородной основе характерен широкий диапазон рабочих плотностей как в нормальных условиях, так и в ситуации аномально высокого пластового давления. Высокая стабильность и устойчивость к загрязнениям дают возможность многократного повторного использования раствора и, как следствие, позволяют снижать затраты на его приготовление.

Как показали опытно-промышленные испытания на месторождениях «Газпром нефти», особенно эффективным оказалось применение РУО для бурения скважин со сложным профилем, большим отходом от вертикали. Высокие смазывающие способности раствора смягчают ограничения по проводке ствола даже при попадании воды. Тонкая фильтрационная корка в стволе скважины и низкая фильтрация раствора в пласте гарантируют минимальное загрязнение продуктивного пласта, высокую стабильность бурения в сложных условиях.

Перспективность использования раствора на углеводородной основе для бурения горизонтальных скважин была подтверждена в ходе опытно-промышленных испытаний в июле-августе 2012 года на Еты-Пуровском («Газпромнефть-Муравленко») и Вынгапуровском месторождениях («Газпромнефть-Ноябрьскнефтегаз»). В испытаниях при проводке горизонтальных скважин использовался раствор на углеводородной основе Megadril. Как рассказал заместитель начальника управления строительства скважин, начальник службы инжиниринга «Газпромнефть-Ноябрьснефтегаза» Дмитрий Черкасов, на Вынгапуровском месторождении испытания проводились на базе двух скважин: «Одним из условий испытаний было бурение горизонтальных скважин, общая длина которых могла достигать более 200 м, под большим углом в неустойчивых отложениях. Главная задача, поставленная перед испытателями, — не допустить обрушения ствола скважины за счет оптимизации химического состава промывочной жидкости — успешно решена».

В результате испытаний было подтверждено изначальное предположение, что раствором, полностью удовлетворяющим поставленным задачам, станет РУО на основе минерального масла, рецептура которого была разработана компанией

ТЕХНОЛОГИЧЕСКИЙ СТИМУЛ

Испытаниям на месторождениях компании предшествовали масштабные исследования различных рецептур буровых растворов в лаборатории «Газпромнефть НТЦ». В итоге было разработано несколько оптимальных вариантов промывочной жидкости для бурения длинных горизонтальных участков в сложных горно-геологических условиях Вынгапуровского месторождения.

Первичный анализ проведенных испытаний показывает, что инновационные разработки, впервые используемые на месторождениях «Газпром нефти», оправдывают заявленные показатели эффективности. Например, применение промывочных жидкостей с олеофильной фильтрационной коркой (система Flo-Thru), уже опробованных в ходе проведенных испытаний, дает сокращение времени на освоение скважины до одних суток. В среднем по скважинам, освоенным с применением инновационной технологии, фиксируется увеличение дебита на 5%. При этом общие затраты на бурение и освоение скважины увеличиваются всего на 1%.

В то же время эксперты обращают внимание на некоторые сложности, с которыми неизбежно придется столкнуться при масштабном применении новых растворов в ходе бурения и освоения скважин. Для внедрения и масштабного применения растворов на углеводородной основе, промывочных жидкостей с олеофильной фильтрационной коркой, высоко ингибирующих систем требуется дорогостоящее оборудование, которое обеспечивает экологически безупречную систему очистки и циркуляцию жидкости. Значительны затраты и на новейшие химические реагенты, которые отечественная промышленность практически не выпускает. Новые растворы сложны в применении, требуют специальной подготовки и навыков работы промыслового персонала.

Однако альтернативы инновационным технологиям в бурении, в том числе и разработкам новых реагентов, включая буровые растворы, нет. Постоянный рост затрат на строительство и освоение скважин неизменно опережает любую наметившуюся тенденцию к повышению стоимости углеводородов, тем самым стимулируя нефтяные компании к непрерывному поиску и внедрению новых технологических решений. Наряду с улучшением качества буровых работ общее снижение затрат и увеличение нефтеотдачи становятся главными критериями для поиска, испытаний и применения инновационных разработок.

Внедрение новейших буровых растворов, таких как РУО, промывочные жидкости с олеофильной фильтрационной коркой (система Flo-Thru), безглинистые полимерные неутяжеленные растворы, позволит существенно повысить качество проведения буровых работ и операций по заканчиванию и освоению скважин. Мы рассчитываем, что применение современных разработок даст возможность более эффективно проводить скважины, особенно в непростых условиях, в пластах с газовым фактором, со сложным профилем, что в итоге снизит общие затраты на бурение и существенно повысит общую продуктивность вскрываемого коллектора.

Углеводородные буровые растворы

ХАРАКТЕРНЫЕ ОТЛИЧИЯ РАСТВОРА НА УГЛЕВОДОРОДНОЙ ОСНОВЕ

ОБЛАСТЬ ПРИМЕНЕНИЯ СИСТЕМЫ

Благодаря многочисленным положительным характеристикам углеводородные буровые растворы UNIDRIL нашли широкое применение. Они оптимально подходят для использования:

ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА РУО

Существующая проблема. Рецептура системы UNIDRIL разработана с учетом специфических особенностей применения растворов на углеводородной основе на месторождениях России и в частности Ямала. Многократное повторное использование РУО приводит к накоплению в нем мелкодисперсной коллоидной твердой фазы. Размеры включений не позволяют эффективно удалять их из бурового раствора стандартным оборудованием очистки. Увеличение концентрации мелкодисперсной выбуренной породы приводит к увеличению пластической вязкости системы и способствует возникновению повышенных давлений на насосе и эквивалентной циркуляционной плотности.

Решение. При разработке системы UNIDRIL специалистами компании «АКРОС» было предложено использовать специальный пакет ПАВ и эмульгаторов, которые снижают негативное влияние выбуренной породы. Подобранные добавки должны взаимодействовать с мелкодисперсными твердыми частицами, что способствует предотвращению значительного роста реологических параметров. Данное преимущество позволяет снизить расход минерального масла для поддержания проектных значений пластической вязкости. В качестве дополнительных реагентов для обработки углеводородной системы UNIDRIL применяются:

Она необходима для снижения крутящего момента и нагрузки на крюке при бурении скважин с большим отходом от вертикали.

Буровые растворы изготавливаются из качественных компонентов от проверенных поставщиков. Это гарантирует их эффективность и соответствие заявленным параметрам.

Плюс в основе

Эффективность и безопасность — эти два понятия становятся фундаментальными для современной нефтедобычи. Бизнес давно пришел к пониманию того, что перспективны только современные способы добычи нефти, а они требуют постоянного роста технологической базы и инновационных продуктов. Применение буровых растворов на углеводородной основе — один из действенных способов повышения продуктивности пласта. До недавнего времени масляную основу для таких растворов импортировали. «Газпром нефть» собирается в корне изменить ситуацию на рынке, начав выпуск собственных масел для буровых растворов под маркой Gazpromneft Drilline

Без права на ошибку

Буровой раствор — это многокомпонентная смесь, применяемая для промывки скважин в процессе бурения. Он, в частности, позволяет очищать скважину от остатков горных пород, компенсирует пластовое давление, охлаждает и смазывает буровое долото, обеспечивает качественное вскрытие продуктивных пластов.

Рецептуры буровых растворов менялись по мере развития нефтедобычи. За столетия от «буровой грязи» перешли к использованию многокомпонентных смесей с регулируемыми в широком диапазоне технологическими свойствами. Сегодня существует четыре основных вида растворов — на водной основе, на углеводородной основе, газообразные растворы и пена. Поиск оптимального рецепта бурового раствора — недорогого, но эффективного, — продолжается.

Недорогие растворы на водной основе в настоящее время, как правило, применяются только для проходки основного ствола скважины. Пока идет наклонно-направленное бурение скважины в верхних породах залежи, водный раствор вполне прилично справляется со своей задачей. Однако, как только скважина достигает продуктивного пласта, возникают проблемы. При контакте водных растворов с углеводородными пластовыми флюидами и содержащей их пористой средой нередко происходит необратимое снижение естественной проницаемости призабойной зоны скважины. В конечном итоге это может привести к значительному снижению продуктивности скважины и увеличению сроков ее освоения.

Пока речь шла о добыче «легкой» нефти — из пластов с хорошей проницаемостью и высокими фильтрационно-емкостными свойствами, — недостатки буровых растворов на водной основе при вскрытии продуктивных пластов компенсировались потенциально высокими дебитами скважин. Играла свою роль и высокая стоимость нефти. Сегодня, когда сложность запасов растет, а нефтяникам приходится беспокоиться об эффективном использовании каждого вложенного в разработку месторождения рубля, поиск оптимального бурового раствора становится не менее важной задачей, чем повышение точности геологоразведки или применение в бурении цифровых технологий.

Нефть к нефти

Как показала практика, обеспечить минимальное отрицательное воздействие на продуктивный пласт при его вскрытии способны буровые растворы на углеводородной основе (РУО). Их использование позволяет практически полностью исключить снижение нефтепроницаемости призабойной зоны скважины. Родственность углеводородной основы такого раствора пластовому флюиду препятствует образованию в призабойной зоне малоподвижных смесей, которые впоследствии блокируют поровое пространство.

Также в пользу растворов на углеводородной основе говорит и то, что их применение позволяет сократить сроки строительства, в том числе сложных скважин. Помимо этого специалисты отмечают возможность многократного использования такого типа буровых растворов, уменьшение жидких отходов, получаемых в процессе бурения, сокращение расхода технической воды и уменьшение объемов приготавливаемых растворов, благодаря чему достигается сокращение количества используемых химических реагентов.

До недавнего времени первенство на отечественном рынке в сфере поставок высокотехнологичных растворов для бурения принадлежало иностранным компаниям. Такая тенденция не вызывала удивления, поскольку была обусловлена сложностью как самого продукта, так и его эксплуатационных задач. В свою очередь, растущий российский рынок (сегодня его емкость составляет порядка 70 тыс. тонн в год) с его стремлением осваивать все более трудные запасы крайне интересен любому производителю буровых растворов. Занять место на этом рынке сегодня — значит сделать большой задел для развития бизнеса в будущем. Для «Газпром нефти», обладающей собственным производством смазочных материалов бурового раствора на углеводородной основе составляют масла), выход на этот рынок оказался вполне по силам. Задачей-минимум для компании стало замещение импортных буровых растворов на углеводородной основе на собственных месторождениях.

«Создание современной масляной основы для буровых растворов — конечно, определенный вызов для нас, — рассказывает первый заместитель генерального директора „Газпромнефть — смазочных материалов“ Владимир Осьмушников. — Со стороны блока разведки и добычи были определены очень жесткие нормативы с точки зрения требований по безопасности, экологии, технологичности такого продукта. К тому же нам необходимо было разработать продукт, по своим свойствам не уступающий импортным аналогам и в чем-то их превосходящий».

Командная работа

Проект по созданию масляной основы для буровых растворов стартовал в июне 2016 года. Над решением задачи при поддержке РГУ нефти и газа (НИУ) имени И. М. Губкина трудилась большая команда сотрудников лабораторий Омского и Московского заводов смазочных материалов и специалистов Научно-технического центра «Газпром нефти».

«Первым этапом стала глубинная экспертиза. Еще до начала работы мы видели, что есть спрос на масляные основы для буровых растворов со стороны различных нефтегазовых компаний, занимающихся разработками месторождений. Мы знали, что есть на российском рынке импортные продукты и ряд отечественных с компромиссным уровнем свойств, — уточнил Владимир Осьмушников. — Были изучены спецификации потребителей и производителей. В результате большой аналитической и лабораторной работы стало понятно, что „Газпромнефть — смазочные материалы“ способны на основе собственного сырья произвести продукт, полностью отвечающий заявленным требованиям».

Специалисты Научно-технического центра «Газпром нефти» выполнили анализ мировых аналогов, определили технологические условия для производства масел, а также участвовали в лабораторном тестировании при выборе компонентов. «В числе ключевых задач Научно-технического центра — поиск, создание и внедрение технологий и ресурсов, повышающих экономическую эффективность работы компании. Собственными разработками мы успешно заменяем импортные аналоги не только технологий и IT-продуктов, но и компоненты буровых растворов. Это важно не только потому, что позволяет нам быть менее зависимыми от зарубежных поставок, но и в первую очередь мы развиваем собственные технологии», — отметил генеральный директор Научно-технического центра «Газпром нефти» Марс Хасанов.

В 2017 году были произведены первые в России промысловые испытания базовой основы для бурового раствора Gazpromneft Drilline на скважине № 419 Царичанского+Филатовского нефтяного месторождения. По итогам бурения интервала под хвостовик можно с уверенностью заявить, что применение новой базовой основы для раствора на углеводородной основе позволило снизить гидравлические потери на 10%. Также были снижены потери бурового раствора со шламом на системе очистки. Применение низковязкой масляной основы позволило уменьшить колебания эквивалентной циркуляционной плотности раствора за счет снижения зависимости вязкостной составляющей раствора на углеводородной основе от температуры и давления.

Спустя немногим больше года «Газпромнефть — смазочные материалы» приступила к выпуску масел для буровых растворов под маркой Gazpromneft Drilline. Это первый продукт такого уровня от российского производителя. Сегодня ассортимент буровых масел включает пять наименований. Планируется, что на начальном этапе объем производства составит до 5 тыс. тонн масел в год.

Базовая эффективность

Масла для буровых растворов под маркой Gazpromneft Drilline выпускаются на основе специализированных маловязких базовых масел, производство которых налажено на нефтеперерабатывающем заводе «Славнефть-ЯНОС» (входит в НГК «Славнефть» — совместное предприятие «Газпром нефти» и «Роснефти). Пока выпускаемые объемы Gazpromneft Drilline рассчитаны на нужды подрядчиков, работающих на добывающих активах «Газпром нефти». Тем не менее мощности на ЯНОСе позволяют производить в год порядка 100 тыс. тонн базовых масел, а значит, потенциал для выхода с новым продуктом на общероссийский рынок огромен.

«Благодаря современным технологиям и катализаторам мы смогли добиться высоких характеристик конечного продукта. Например, наши масла соответствуют экологическим требованиям по низкому содержанию ароматических углеводородов, а температура их застывания достигает —60 градусов по Цельсию. Последнее особенно актуально для месторождений, расположенных в холодных широтах», — уточняет Владимир Осьмушников.

Продукция доставляется на месторождения в IBC-контейнерах IBC-контейнер (IBC — от англ. Intermediate Bulk Container, кубическая емкость, еврокуб) — многоразовый среднетоннажный грузовой кубический контейнер. Еврокубы применяются в промышленности для перевозки жидких и сыпучих грузов. Еврокубы из полиэтилена низкого давления устойчивы к воздействию химически агрессивных веществ, практичны и долговечны. емкостью 1 тысяча литров либо наливом в контейнерах по 20 тонн. Перевозка осуществляется автомобильным транспортом или по железной дороге и не требует каких-либо специализированных условий. Для доставки на платформу «Приразломная» проработан вариант транспортировки масел наливом в автоцистернах в порт Мурманска и далее морем в специальном танкере уже до места назначения.

«Газпром нефть» уже активно замещает импортные основы для углеводородных буровых растворов на собственную продукцию. Первый же опыт ее использования демонстрирует отличные технические характеристики нового раствора, а также высокую экономическую эффективность — снижение стоимости основы составляет порядка 30%.