Что такое самоуплотняющиеся манжеты

Металлическая самоуплотняющаяся манжета Советский патент 1981 года по МПК F16J15/08

Описание патента на изобретение SU853255A1

Изобретение относится к гидравлическому машиностроению, а более конкретно к уплотнениям подвижных и неподвижных соединений гидроагрегатов с радиальным обжатием уплотнительных поверхностей.

Известна конструкция металлической манжеты для герметизации соединений гидроагрегатов, состоящая из опорно-центрирующего кольца и направленных вдоль оси манжеты тонкостенных упругих усов V-образного сечения с уплотнительными поверхностями 1.

К недостаткам прототипа следует отнести прогиб тонкостенных упругих усов под действием повышенного давления рабочей среды, что приводит к потере герметичности при высоких давлениях. При выполнении усов более толстыми (при тех же величинах натягов) увеличивается их жесткость и усилие трения, т. е. возрастает потребное значение сдвиговых усилий в подвижных соединениях гидросистем.

Наличие в конструкции уплотнительного устройства, используюшего эту манжету, упругого элемента (пружины) с распорной втулкой для дополнительного поджатия тонкостенных упругих усов усложняет конструкцию и увеличивает габариты устройства.

Кроме того, большие Трудности представляет оптимизация этой манжеты по упругости и жесткости ее усов, в том числе каждого уса в отдельности, что необходимо 5 для обеспечения усилий трения в заданных пределах при сохранении требуемой герметичности при высоких давлениях среды. Для изменения жесткости и упругости усов требуется менять- несколько геометрических

Целью изобретения является повышение

5 герметичности соединения при высоких давлениях.

Это достигается тем, что тонкостенные упругие усы снабжены кольцевыми буртами, диаметры которых равны соответственно наружному и внутреннему диаметрам

2. Манжета по п. 1, отличающаяся тем, что кольцевые бурты отстоят от уплотнительных поверхностей усов на расстоянии не менее его длины.

3. Манжета по пп. 1 и 2, отличающаяся тем, что толщина упругого уса, сопрягаемого с подвижной деталью узла, на участке между кольцевым буртом и опорноцентрирующим кольцом меньще толщины другого уса.

Большая Энциклопедия Нефти и Газа

Самоуплотняющаяся манжета

Самоуплотняющиеся манжеты перед установкой смазывают густой смазкой. После завинчивания крышки распорная и запорная камеры превентора проверяются на герметичность. [2]

Самоуплотняющиеся манжеты из эластичной резины; она применяется для обсадных колонн диаметром до 245 мм включительно. [4]

Самоуплотняющаяся манжета обеспечивает герметизацию затрубного пространства. [6]

Самоуплотняющаяся манжета во время спуска пакера в скважину не защищена от механических повреждений. Хотя скорость спуска ограничена инструкцией по эксплуатации ( не должна превышать 0 1 м / с), манжеты могут повредиться заусенцами или выйти из строя в результате других возможных дефектов внутри эксплуатационной колонны. Поэтому герметичность пакера не всегда гарантирована. [7]

Однорядные V-образные самоуплотняющиеся манжеты обычно изготовляют из резины. На рис. 25.2, в показана V-образная манжета диаметром 100 мм. Ее устанавливают так, чтобы усы были направлены в сторону действия давления жидкости. Манжеты под давлением жидкости автоматически обеспечивают уплотнение. Уплотнение плохо работает при низких давлениях, так как жидкость не прижимает усы к металлу. [8]

Наличие торцовых самоуплотняющихся манжет повышает плотность обхвата труб и обеспечивает герметичность устройства при гидравлических ударах бурового раствора в момент расстыковки бурильных труб. [10]

При исследованиях самоуплотняющейся манжеты проверялось соответствие ее различных модификаций услоииям работы клапанного узла и на этой основе была отработана конструкция манжеты, после чего уточнены ее рабочие показатели. В зоне установки манжеты ширина кольцевого канала принята равной 1 мм. [13]

Затекание резины самоуплотняющейся манжеты в зазор между обсадной колонной и металлическими деталями пакера предотвращается ограничителем 7 с резиновой манжетой 8, которая под действием осевой нагрузки деформируется и плотно прилегает к стенкам обсадной колонны. [14]

Наружный диаметр самоуплотняющихся манжет больше габаритного диаметра гидропоршневого насосного агрегата и лишь немногим меньше внутреннего диаметра насосных труб, в которых производятся спуско-подъемные операции. Они в некоторой степени способствуют уплотнению агрегата в колонне труб при спуске его и подъеме. Но при этом происходит истирание манжет о стенки труб. Кроме того, возможно повреждение манжет о торцы насосных труб. [15]

Компенсационные устройства

Надежность и безаварийность работы тепловых сетей во многом зависит от правильного решения вопросов компенсации температурных удлинений теплопроводов.

По принципу действия компенсационные устройства могут быть разделены на две основные категории:

1) гибкие или упругие компенсаторы, которые воспринимают температурные перемещения трубопровода при помощи изгиба или кручения участков труб различной геометрической формы или деформации специальных пружинящих элементов, имеющих форму круглых складок, волн, линз и т. п.;

2) осевые компенсаторы скользящего типа, в которых температурные удлинения воспринимаются телескопическим перемещением труб внутрь корпуса компенсатора, имеющего сальниковое уплотнение.

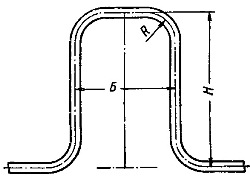

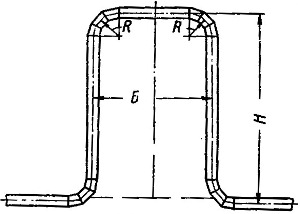

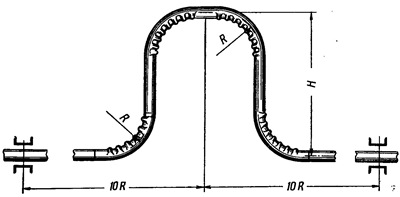

Гибкие компенсаторы, согнутые или сваренные из труб, выполняются различной формы: П- и S-образные, лирообразные и др. Наибольшее распространение получили компенсаторы П-образной формы.

П-образный компенсатор с гнутыми отводами

П-образный компенсатор со сварными отводами

В зарубежной практике в паропроводах находят также применение П-образные компенсаторы со складчатыми (волнистыми) отводами. При одинаковых геометрических размерах по ширине и вылету складчатые компенсаторы имеют несколько более высокую (на 12—15%) компенсирующую способность. Следовательно, они позволяют несколько уменьшить величину вылета. Однако их применение не рекомендуется в водяных тепловых сетях вследствие усиленной коррозии труб в местах складок и волн.

П-образный компенсатор со складчатыми отводами

К достоинствам всех гибких компенсаторов относятся:

1) передача на неподвижные опоры только сил упругости компенсаторов;

2) большая компенсирующая способность;

3) полное отсутствие необходимости в обслуживании.

Однако они имеют и ряд недостатков, главнейшие из которых:

1) увеличение стоимости трубопроводов;

2) повышение гидравлического сопротивления сетей трубопроводов;

3) затруднения в размещении компенсаторов, имеющих большие размеры в условиях городских подземных тепловых сетей при насыщенности трассы другими подземными коммуникациями.

К гибким компенсаторам относятся также устройства, действие которых основано на упругой деформации пружинящих элементов. Например, линзовые (или тарельчатые), получившие в различных модификациях большое распространение в зарубежной трубопроводной технике.

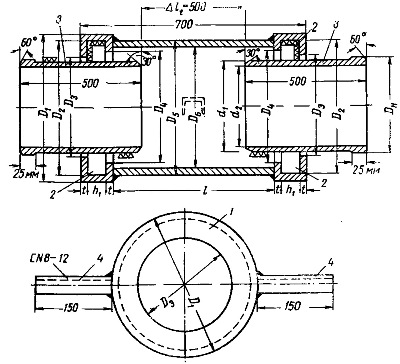

Сварные линзовые компенсаторы нормализованы в между-ведомственных нормалях трубопроводов электростанций Оргэнергостроя для труб диаметром 100—1200 мм. Однако эти компенсаторы имеют крайне ограниченную область применения в тепловых сетях: вследствие своей тонкостенности (обусловленной необходимостью уменьшить продольную жесткость) они не выдерживают внутреннего давления теплоносителя выше 7 кГ/см 2 при d у≥ 400 мм и 4 кГ/см 2 при dy ≥ 700 мм.

Наибольшее применение в подземных тепловых сетях нашли сальниковые компенсаторы, относящиеся к осевым скользящего типа. Сальниковый компенсатор в местах установки разрезает трубопровод на отдельные механически не связанные между собой участки. Разрывы между концами труб внутри компенсаторов (в холодном состоянии трубопровода) достигают 300—400 мм.

Основные недостатки сальниковых компенсаторов заключаются в следующем:

1) сальники требуют постоянного обслуживания, и уход за ними отнимает у эксплуатационного персонала более половины всего времени, затрачиваемого на обслуживание наружных трубопроводов;

2) уплотнительные кольца из теплостойкой резины, предназначенные для ликвидации утечек теплоносителя, периодически затягиваются шпильками у сальников, при этом силы трения возрастают настолько, что компенсатор полностью или частично теряет свою компенсирующую способность и превращается, по существу, в соединительную муфту. В практике эксплуатации известны случаи, когда после сильной затяжки сальников компенсаторы переставали действовать и трубопровод сильно изгибался от возросших температурных усилий;

3) сальниковые компенсаторы обладают повышенной чувствительностью к перекосам осей, всегда возможных как при монтаже, так и во время эксплуатации. Практикой установлено, что несовпадение геометрических осей корпуса и стакана компенсатора приводит к его «заклиниванию»;

4) компенсаторы требуют увеличения габаритов подземных камер и увеличения расстояния между трубами (подающей и обратной) для возможности завертывания и развертывания шпилек при устранении утечек и для смены уплотнений.

Трубопровод в местах установки сальниковых компенсаторов разрезан на части, поэтому при наличии отвода или закрытой задвижки на неподвижные опоры передаются так называемые неуравновешенные силы, которые могут достигать величин порядка 100—150 тонн и более от каждой из двух труб теплосети.

Проектирование неподвижных опор на такие усилия вызывает большие затруднения, а стоимость их сооружения увеличивает капитальные затраты.

Для облегчения неподвижных опор за рубежом разработаны и находят практическое применение так называемые разгруженные или уравновешенные сальниковые компенсаторы.

Рациональные конструкции компенсирующих устройств для тепловых сетей должны удовлетворять следующим основным требованиям:

1) максимально разгружать трубопроводы от температурных усилий;

2) иметь компенсирующую способность не менее 150 мм;

3) иметь небольшое гидравлическое сопротивление движению теплоносителя.

Кроме того, они не должны требовать частого осмотра и регулярного обслуживания (смены набивки, подтягивания болтов сальников и т.д.), а также сохранять работоспособность при небольших перекосах осей.

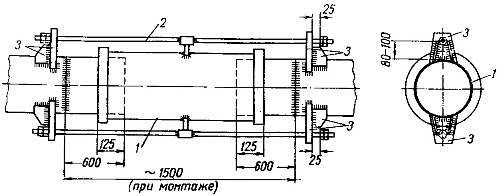

Представляет интерес новая экономичная конструкция компенсирующего устройства с самоуплотняющимися манжетами, которая разработана во ВТИ под руководством А. А. Сюворцова.

Компенсатор ВТИ состоит из трех деталей: цилиндрического корпуса с приваренными обечайками и двух подвижных стаканов. В комплект устройства входят также две манжеты из теплостойкой резины.

2 – самоуплотняющиеся манжеты из теплостойкой резины;

3 – подвижные стаканы компенсатора;

4 – кольцевые камеры, служащие для вставки манжет

Эти компенсаторы способны воспринимать температурные удлинения с двух сторон по аналогии с двухсторонним сальниковым компенсатором.

Для компенсаторов, устанавливаемых около углов поворота трассы или рядом с задвижками, предусматривается предохранительное устройство, препятствующее в аварийных случаях выходу стаканов из корпуса компенсатора. Стяжные шпильки и приварные упоры должны быть проверены на прочность при действии осевого неуравновешенного усилия.

Компенсатор ВТИ с предохранительным устройством

2 —тяги, неподвижно прикрепленные (в середине длины) к корпусу;

3 — упоры, усиленные ребрами жесткости

Герметичность компенсаторов обеспечивается двумя резиновыми манжетами, у которых внутренняя полость под давлением теплоносителя расширяется и они надежно уплотняют кольцевые зазоры между стаканами и корпусом компенсатора. Манжеты являются важнейшей деталью, от качества работы которой зависит надежность действия всего компенсирующего устройства в целом. Поэтому внедрение компенсаторов нового типа может быть реализовано только при условии организации изготовления манжет на заводах резинотехнических изделий.

Конструкция манжетного компенсатора ВТИ

2 — кольцевые камеры для манжет;

3 — подвижные стаканы;

4 — упоры для закрепления корпуса компенсатора

Размеры компенсаторов с самоуплотняющимися манжетами

1. Компенсаторы рассчитаны на условное давление теплоносителя 16 ати.

Преимущества манжетных компенсаторов по сравнению с сальниковыми следующие:

а) отсутствие сальников с натяжными шпильками;

б) отсутствие необходимости в регулярном наблюдении и обслуживании;

в) снижение в 2—2,5 раза веса и стоимости изготовления;

г) повышение герметичности уплотнения с возрастанием давления теплоносителя;

д) сохранение компенсирующей способности при перекосах осей корпуса и стаканов (в пределах 10—12°);

е) простота изготовления и сборки.

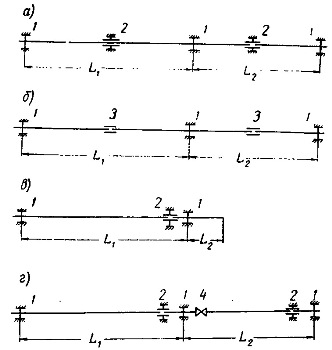

Установка сальниковых и манжетных компенсаторов предпочтительнее на так называемых уравновешенных схемах ( а и б), которые позволяют упростить и облегчить неподвижные опоры трубопровода.

Располагать неподвижные опоры в уравновешенных схемах следует так, чтобы L1 = L2.

Неуравновешенные схемы ( в и г) требуют изготовления компенсаторов с предохранительными устройствами, кроме того, утяжеляются конструкции неподвижных опор вследствие увеличения осевых усилий. Поэтому при проектировании тепловых сетей следует избегать выбора неуравновешенных схем с сальниковыми и манжетными компенсаторами.

Схемы установки сальниковых и манжетных компенсаторов на трубопроводе

а — уравновешенная схема с неподвижными опорами 1 и с закреплением корпуса компенсаторов 2;

б — уравновешенная схема с незакрепленными, «плавающими» компенсаторами 3;

в — неуравновешенная схема с установкой манжетных компенсаторов, требующих установки предохранительного устройства;

г — неуравновешенная схема, применяющаяся при наличии задвижки 4 и требующая установки предохранительных устройств

Важнейшими задачами в области конструирования и изготовления рациональных компенсирующих устройств, предназначенных для теплофикационных трубопроводов, являются: снижение веса, увеличение компенсирующей способности и эксплуатационной надежности, уменьшение трудоемкости изготовления, максимальная разгрузка трубопроводов от действия осевых сил и изгибающих напряжений.

Для выбора компенсирующих устройств могут быть использованы данные из таблицы, в которой приведены основные технические характеристики и указаны области применения различных компенсаторов.

Что такое самоуплотняющиеся манжеты

Объектив под водой

Глава 1. Физические свойства воды, снаряжение подводника и плавание под водой

Физические свойства водной среды

Распространение звука в воде

Ныряние и плавание под водой

Глава II. Оптические свойства водной среды

Прозрачность и дальность видимости в воде

Цвет и цветовая коррекция

Преломление света и оптика

Глава III. Светочувствительные материалы

Глава IV. Аппаратура и боксы для подводной съемки

Разъемные соединения боксов

Герметизация вращающихся осей

Глава V. Определение экспозиции при естественном освещении

Глава VI. Съемка с искусственным освещением

Глава VII. Съемка в мутной воде

Глава VIII. Некоторые советыначинающим подводные съемки

ФИЗИЧЕСКИЕ СВОЙСТВА ВОДЫ, СНАРЯЖЕНИЕ ПОДВОДНИКА И ПЛАВАНИЕ ПОД ВОДОЙ

Море плещется у ваших ног. Вы надеваете акваланг, маску, ласты и входите в воду. Вас сразу же окружает фантастический мир, который был от вас скрыт, пока вы не взглянули на него через стекло своей маски.

Трудно поверить, что такое обилие ярких красок можно увидеть под водой.

Только цветное кино или хотя бы фотография могут в какой-то мере передать красоту подводного мира.

В последние годы подводной съемкой занимаются тысячи любителей подводного спорта, ученые, изучающие моря, археологи и др. Под водой снимают хроникальные, учебные и художественные фильмы. При научных исследованиях зачастую только кинокадры или фотоснимки могут явиться полноценными объективными документами.

Однако техника подводной съемки очень сильно отличается от техники съемки на поверхности.

Снимающему под водой не достаточно хорошо знать свой аппарат, легко и быстро определять экспозицию, выбирать сюжеты съемки, вносить поправку на параллакс и т. п. Главные трудности заключаются в том, что подводный фотограф, а тем более оператор, наряду с вышеперечисленным должен значительно лучше, чем обычный подводник, владеть водолазным снаряжением и техникой ныряния и погружения.

В поисках интересных сюжетов, особенно во время киносъемок, подводный оператор часто совершает стремительные погружения и всплытия, быстрые передвижения среди скал, не отрываясь от визира киноаппарата. Управление съемочной камерой сложно само по себе, а под водой оно значительно усложняется. Поэтому, чтобы снимать под водой и избежать встречающихся там опасностей, необходимо прежде всего хорошо научиться пользоваться подводным водолазным снаряжением, а также изучить влияние водной среды на организм человека.

Физические свойства водной среды

Распространение звука в воде

Вода обладает значительно лучшей проводимостью звука, чем воздух. Звук распространяется в воде со скоростью 1400-1500 м/сек. Это в 4,5 раза быстрее, чем в воздухе. Хорошая проводимость звука используется подводниками для связи при помощи звуковых сигналов. Применяя звуковые сигналы, подводники общаются друг с другом и с поверхностью. На воздухе звуковые волны достигают органа слуха, расположенного во внутреннем ухе, через наружный слуховой проход, барабанную перепонку и слуховые косточки. Под водой звук воспринимается посредством костной проводимости костей черепа. Несмотря на то что костная проводимость звука примерно на 40% ниже воздушной, именно ей мы обязаны слышимостью в воде. В некоторых случаях костная проводимость звука имеется и на воздухе.

Особенно хорошо под водой воспринимаются звуки высокого тона. Чаще всего для связи используют пустые кислородные баллончики, по которым наносят удары металлическим предметом. Такие сигналы с поверхности, если баллон хотя бы частично опущен в воду, слышны под водой на расстоянии до 200 м. Однако определить направление, в котором находится источник звука под водой, очень трудно.

Многие подводники переговариваются между собой, приблизив стекло своей маски к маске товарища. Поскольку во рту находится загубник трубки или акваланга, то звуки получаются неясными, но при некотором навыке вполне различимыми. Отдельные выкрики с целью привлечь внимание товарища, находящегося поблизости, или предостеречь его от опасности различаются на расстоянии нескольких метров.

Вода практически несжимаема, поэтому давление водяного столба с увеличением глубины возрастает равномерно.

Давление водяного столба измеряется в атмосферах. Одной воздушной атмосфере на уровне моря (760 мм рт. ст.) соответствует столб воды высотой 10,33 м (или

1 кг/см). Округленно считают, что с увеличением глубины на каждые 10 м давление возрастает на 1 атм. Поскольку удельный вес морской воды выше, чем пресной, то и давление на подводника в морской воде будет несколько выше, чем в речной на той же глубине.

Суммарное гидростатическое давление воды, которое испытывает подводник на всю поверхность тела, на глубине 10 м около 35 т, а на глубине 50 м 175 т. Казалось бы, что такое давление воды должно раздавить человека. Однако многие водолазы опускаются на глубину, превышающую 100 м, а отдельные спуски совершались до 300 м без ущерба для здоровья. Происходит это потому, что давление воды распределяется равно мерно по всей поверхности тела. С другой стороны, ткани организма человека состоят в основном из воды (в среднем на 70%), а жидкость несжимаема. Воздействию повышенного давления под водой будут подвергаться: грудная клетка, полость среднего уха, гаймо ровы полости, лобные пазухи и другие полости, заполненные воздухом. Но так как в легкие и эти полости при погружении с аквалангом поступает воздух под давлением, равным окружающему (на любой глубине), то подводник никаких болевых ощущений не испытывает.

Уплотнения штоков

Уплотнение штока служит для предотвращения утечки жидкости из гидрокоробки в месте выхода штока наружу в насосах двойного действия. Уплотнение обычно располагают в отдельном корпусе, который выполняет также роль центрирующей детали между станиной и гидрокоробкой.

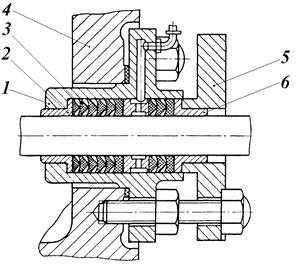

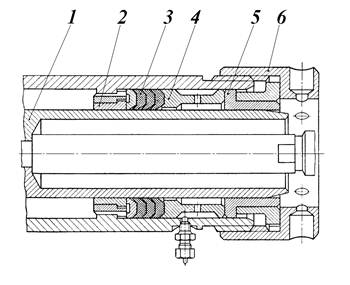

Рисунок 12. Уплотнение штока бурового насоса.

Наиболее распространенными конструкциями уплотнений штоков являются сальниковые, основу которых составляют эластичные кольца-манжеты, вставляемые в сальниковую камеру и подтягиваемые нажимной втулкой (рис. 12). Корпус 1 сальника вставлен в гидрокоробку 4 и присоединен к станине шпильками. Внутри корпуса установлены чугунная грундбукса 2 и эластичные кольца 3, поджимаемые чугунной втулкой 6 и фланцем 5 с двумя шпильками.

В качестве набивочного материала в насосах низкого давления используют резиновые, а в насосах высокого давления – резинотканевые кольца или манжеты. Манжеты различаются между собой формой сечения. Распространены конструкции так называемого самоуплотняющегося типа. Они имеют U- или V-образное сечение. Для обеспечения эффекта самоуплотнения участки манжеты, соприкасающиеся с поверхностями сальниковой камеры и штока, выполняются с натягом. Своей впадиной манжеты обращены в сторону гидравлического цилиндра. Перекачиваемая насосом жидкость, надавливая на внутреннюю вогнутую поверхность манжеты, поджимает её губы к штоку и стенке корпуса, обеспечивая плотный контакт между деталями и необходимую герметичность стыка.

В практике насосостроения используются как цельные, так и разрезные манжеты. Разрезы на манжете делаются косыми. Стыки соседних манжет смещают один относительно другого на 120 или 180˚. Самоуплотняющие сальники слегка затягивают, что обеспечивает работу уплотнения при небольшом усилии трения во время хода всасывания и способствует увеличению продолжительности работы узла.

К числу редко применяемых несамоуплотняющихся конструкций относятся манжеты типа «шеврон» и «лайон». Их внутренний диаметр может быть несколько больше диаметра штока. Для обеспечения надежного контакта этих манжет со штоком пакет подтягивается.

В некоторых конструкциях уплотнений (см. рис. 12) в средней части пакета устанавливают металлическое кольцо, разделяющее манжеты (для более равномерного поджима и подвода смазки к трущимся поверхностям). В других конструкциях уплотнений между манжетами установлены металлические проставочные кольца для придания жесткости уплотнительному элементу и обеспечения раздельной его работы.

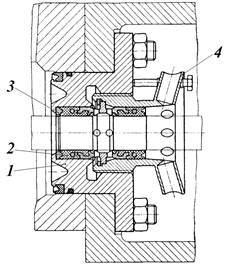

Рисунок 13. Уплотнение штока с двусторонней резино-металлической втулкой-манжетой.

На рис. 13 показано уплотнение с двусторонней резино-металлической втулкой-манжетой. Втулка-манжета 2 закреплена в корпусе 1 с помощью винтовой втулки 4 и зафиксирована в ней пружинным кольцом. Передней своей эластичной губой манжета упирается в грундбуксу 3. Использование втулки с трапецеидальной резьбой значительно упрощает операции по установке, извлечению и регулировке уплотнения.

Втулка-манжета симметрична относительно вертикальной оси. Это позволяет повторно использовать изношенную деталь в перевернутом положении, поскольку задняя опорная часть изнашивается значительно меньше передней уплотнительной; передняя губа нередко повреждается монтируемым штоком.

Конструкция уплотнений плунжерных насосов.

Конструкции уплотнений плунжерных насосов представляют собой многоэлементные сальники с эластичными манжетами (рис. 14).

Рисунок 14. Уплотнение плунжера.

Конструкции сальниковых уплотнений плунжеров подобны конструкциям уплотнений штоков. Плунжер 1 направляется грундбуксой 2 и нажимной втулкой 5, изготовленными из антифрикционного материала. Пакет 3, состоящий из нескольких уплотнительных манжет, поджимается фонарем 4, с помощью накидной гайки 6 (или фланца). В среднюю часть уплотнения поступает смазка: вода, масло или эмульсия. В уплотнениях плунжеров применяют резиновые и резино-тканевые манжеты различных конструкций. Манжеты типа «шеврон» набираются в пакеты по несколько штук без проставочных колец. Их используют как разрезными, так и цельными. Манжеты типа «лайон» применяются в основном разрезными, а манжеты воротникового типа – неразрезными.

В более поздних отечественных конструкциях плунжерных насосов используются резино-металлические уплотнения, имеющие повышенный срок службы. Плунжер в такой конструкции направляется обрезиненной втулкой, исключающей трение металлических поверхностей.

Принцип работы уплотнений плунжеров с резино-металлическими манжетами такой же, как уплотнений штока. Манжеты их самоуплотняющиеся и вступают в действие автоматически. Удержание резины сердечником уменьшает удельное давление на трущихся поверхностях и опасность выдавливания резины в зазор между буртом сердечника и плунжером. Смазка поступает в камеру, расположенную в средней части втулки-манжеты, а из неё – на плунжер. Натяг губы манжеты регулируется при осевом перемещении детали фланцем или накидной гайкой.