Что такое сап алюминий

Порошковые алюминиевые сплавы

К этим сплавам относят материалы, получаемые методами порошковой металлургии:

· САП – спеченные алюминиевые порошки;

· САС – спеченные алюминиевые сплавы.

Спеченные алюминиевые порошки (САП) – это сплавы Al–Al2O3. Структура САП представляет собой алюминиевую матрицу с равномерно распределенными мелкодисперсными включениями Al2O3, которые обеспечивают дисперсионное упрочнение сплава. Свойства САП:

· высокие технологические свойства: сплавы хорошо деформируются в холодном и горячем состояниях, легко обрабатываются резанием и удовлетворительно свариваются;

· высокая коррозионная стойкость;

В зависимости от содержания оксида алюминия (от 6 до 22%) различают 4 марки сплавов от САП-1 до САП-4. С увеличением содержания Al2O3 повышается прочность, твердость, жаропрочность и уменьшается пластичность сплавов.

Применяют САП для деталей, работающих при температурах 300…500°С, от которых требуется высокая прочность и коррозионная стойкость (штоки, лопатки компрессоров, лопасти вентиляторов и турбин в химической и нефтяной промышленности, конденсаторы, обмотки трансформаторов в электротехнике).

Спеченные алюминиевые сплавы (САС) – это порошковые сплавы, систем Al-Si-Ni (САС-1) и Al-Si-Fe (САС-2). Например, САС-1 содержит 25…30% Si, 5…7% Ni, остальное Al. Сплав имеет структуру, содержащую дисперсные включения кремния и интерметаллидов.

Свойства САС: высокая прочность, высокая твердость, низкая пластичность.

Применение: САС заменяют стали при изготовлении отдельных деталей приборов, работающих в паре со сталью.

Задача: 10Х18Н9Т Термообработка: цементация+закалка+низкий отпуск. Структура на поверхности: МОТП+ЦII+АОСТ, твердость поверхности 58…64 HRC. Структура сердцевины – низкоуглеродистый мартенсит. Применяют их для высоконагруженных деталей, работающих в условиях износа.

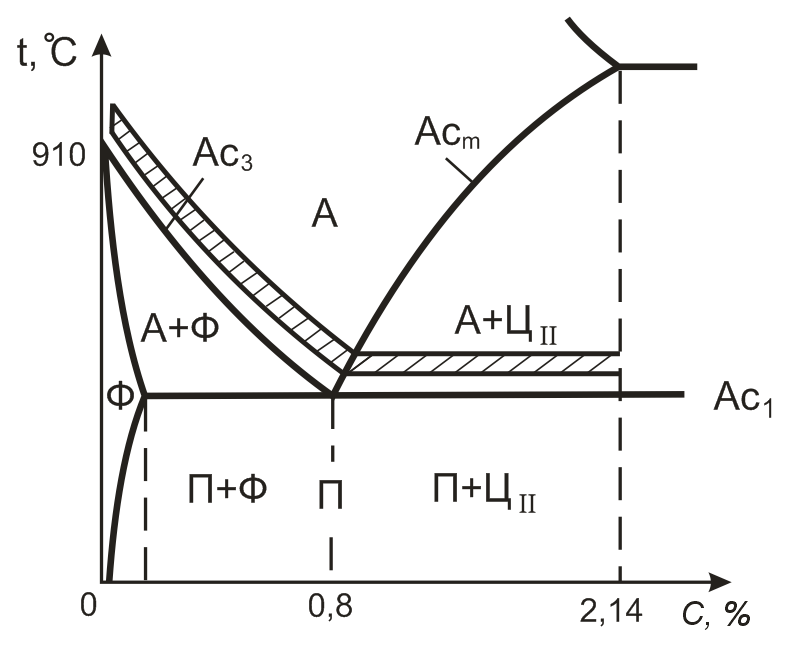

1. На диаграмме железо-углерод покажите температуры нагрева под различные виды отжига и закалки для до- и заэвтектоидных сталей. Назначение этих процессов. Получаемые структура и свойства.

Структуры сталей после закалки:

Рис. 42. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева под закалку

В качестве закалочных сред применяются: вода, водные растворы солей и щелочей, минеральное масло. Охлаждающая среда должна обеспечивать скорость охлаждения стали выше критической в области наименьшей устойчивости аустенита. В диапазоне температур мартенситного превращения скорость охлаждения желательно замедлить, чтобы уменьшить внутренние напряжения, возникающие при переходе аустенита в мартенсит, и предотвратить возникновение закалочных дефектов. Для углеродистых и низколегированных сталей применяют воду и водные растворы NaCl, NaOH. Для легированных сталей применяют минеральное масло.

Закалка, как правило, не является окончательной термообработкой, после нее следует отпуск.

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

1. Классификация и маркировка углеродистых сталей по качеству.

· Углеродистые стали качественные маркируют У7, У8…У13 и высококачественные – У7А, У8А…У13А. “У”- углеродистые. Цифра указывает на среднее содержание углерода в десятых долях процента, например, сталь У8 содержит 0,8%С, У13 – 1,3%С.

· Углеродистые конструкционные стали обыкновенного качества маркируют буквами «Ст» и цифрой (от 0 до 6): Ст0, Ст1, Ст2, …Ст6. В конце марки указывается степень раскисления: например, »сп» – спокойная (Ст3сп), »пс» – полуспокойная (Ст4пс), »кп» – кипящая (Ст2кп). Цифра в марке – условный номер: с его увеличением растет содержание углерода от 0,06 до 0,49% и марганца от 0,25 до 0,8%. Соответственно растет прочность, а пластичность снижается.

· Углеродистые конструкционные качественные стали маркируютдвузначными числами 08, 10, 15, 20, 25, 30, …85, которые обозначают среднее содержание углерода в сотых долях процента, например, сталь 08 содержит 0,08% С, сталь 10 – 0,1% С.

Титан и его сплавы

· полиморфизм: ниже температуры 882°С устойчив α-Ti с гексагональной плотноупакованной решеткой, выше этой температуры – β-Ti с объемно центрированной кубической решеткой.

· высокая удельная прочность;

· низкий удельный вес, титан почти в два раза легче стали;

· высокая прочность (удельная прочность);

· хорошая обрабатываемость давлением и свариваемость.

Основными легирующими элементами в титановых сплавах являются алюминий, хром, молибден, ванадий, железо, олово, цирконий. По влиянию на температуру полиморфного превращения легирующие элементы титановых сплавов делят на три группы:

В зависимости от типа и количества легирующих элементов титановые сплавы по структуре делятся на a-сплавы, b-сплавы и двухфазные a+b-сплавы.

β-титановые сплавы содержат большое количество β-стабилизаторов и представляют собой твердый раствор легирующих элементов в β-титане. Из-за повышенной хрупкости и плотности эти сплавы не нашли широкого применения в промышленности.

α+β-титановые сплавы – это сплавы, легированные алюминием и β- стабилизаторами, например, ВТЗ (5%Al+2,5%Cr), ВТЗ-1 (5%Al+2,5%Cr+2,5%Mo), ВТ6 (6%Al+4,5%V), ВТ8 (6%Al+3,5%Mo).

α+β-сплавы можно упрочнять закалкой с последующим старением,эти сплавы отличаются наилучшим сочетанием прочности и пластичности, удовлетворительно свариваются и обрабатываются резанием, хорошо куются, штампуются и прокатываются.

Применение.Из титановых сплавов изготавливают корпуса подводных лодок, спутников, реактивную технику, навигационную технику (как немагнитный материал). Титановые сплавы применяются в судостроении (гребные винты, обшивки морских судов), в химическом машиностроении, в криогенной технике и т.д.

Задача: 18ХГТ Термообработка: цементация+закалка+низкий отпуск. Структура на поверхности: МОТП+ЦII+АОСТ, Структура сердцевины – низкоуглеродистый мартенсит

1. Начальное, наследственное и действительное зерно в стали. Рост зерна аустенита при нагреве. Влияние величины зерна на свойства. Перегрев и пережог.

Начальное зерно аустенита – это зерно, полученное при 727°С, оно всегда мелкое (рис. 32).

Рис. 32. Схема роста аустенитного зерна при нагреве: НМЗ – наследственно мелкозернистая сталь, НКЗ – наследственно крупнозернистая

При нагреве зерно растет. Действительное зерно аустенита – это зерно, полученное при данной температуре, его размер зависит от температуры нагрева, времени выдержки и наследственности стали. Стали наследственно крупнозернистые (НКЗ) при производстве раскислены марганцем. При нагреве рост зерна в них начинается сразу выше АС1. Стали наследственно мелкозернистые (НМЗ) раскислены марганцем, кремнием и алюминием. Нитрид алюминия AlN, располагаясь по границам зёрен, тормозит их рост. При нагреве до 1000-1100˚С зерно растёт незначительно, но при более высоких температурах частицы AlN растворяются в аустените, и зерна аустенита резко растут.

При последующем охлаждении размер действительного зерна сохраняется, независимо от протекающих фазовых превращений.

Перегрев стали – это нагрев до температур, значительно превышающих температуры фазовых превращений (1000…1100˚С), в результате чего формируется крупнозернистая структура, ухудшаются механические свойства стали. Перегрев можно исправить повторным нагревом до температур, немного выше температуры фазовых превращений (Ас3 или Асm).

Нагрев до ещё более высоких температур в окислительной атмосфере, вызывает пережог стали. Происходит образование оксидов железа по границам зерен, резко повышается хрупкость. Пережог неисправим.

1. Нормализация стали. Назначение процесса, получаемые структуры. Классы сталей после нормализации.

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на спокойном воздухе (Рис.38, 40).

Рис. 40. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при нормализации

При нагреве происходит полная фазовая перекристаллизация, в результате охлаждения получают высокодисперсные феррито-цементитные смеси. Структуры:

Алюминий и его сплавы: характеристика, свойства, применение

Алюминий — серебристо-белый легкий парамагнитный металл. Впервые получен физиком из Дании Гансом Эрстедом в 1825 году. В периодической системе Д. И. Менделеева имеет номер 13 и символ Al, атомная масса равна 26,98.

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Алюминиевые сплавы

Наиболее распространенные элементы в составе алюминиевых сплавов — медь, марганец, магний, цинк и кремний. Реже встречаются сплавы с титаном, бериллием, цирконием и литием.

Алюминиевые сплавы условно разделяют на две группы: литейные и деформируемые.

Для изготовления литейных сплавов расплавленный алюминий заливают в литейную форму, которая соответствует конфигурации получаемого изделия. Эти сплавы часто содержат значительные примеси кремния для улучшения литейных свойств.

Деформируемые сплавы сначала разливают в слитки, а затем придают им нужную форму.

Марки алюминиевых сплавов

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Физические свойства

Химический состав алюминиевых сплавов

| Алюминиевые сплавы | |||||||||||||

| Марка | Массовая доля элементов, % | Плотность, кг/дм³ | |||||||||||

| ГОСТ | ISO 209-1-89 | Кремний (Si) | Железо (Fe) | Медь (Cu) | Марганец (Mn) | Магний (Mg) | Хром (Cr) | Цинк (Zn) | Титан (Ti) | Другие | Алюминий не менее | ||

| Каждый | Сумма | ||||||||||||

| АД000 | A199,8 1080A | 0,15 | 0,15 | 0,03 | 0,02 | 0,02 | 0,06 | 0,02 | 0,02 | 99,8 | 2,7 | ||

| АД00 1010 | A199,7 1070A | 0,2 | 0,25 | 0,03 | 0,03 | 0,03 | 0,07 | 0,03 | 0,03 | 99,7 | 2,7 | ||

| АД00Е 1010Е | ЕА199,7 1370 | 0,1 | 0,25 | 0,02 | 0,01 | 0,02 | 0,01 | 0,04 | Бор:0,02 Ванадий+титан:0,02 | 0,1 | 99,7 | 2,7 | |

Применение алюминия

Ювелирные изделия

В далеком прошлом из-за высокой стоимости алюминия его использовали для изготовления ювелирных изделий. Так, весы с алюминиевыми и золотыми чашами были подарены Д. И. Менделееву в 1889 г.

Когда себестоимость алюминия снизилась, мода на ювелирные изделия из этого металла прошла. Но и в наши дни его используют для изготовления бижутерии. В Японии, например, алюминием заменяют серебро при производстве национальных украшений.

Столовые приборы

По-прежнему пользуются популярностью столовые приборы и посуда из алюминия. В частности, в армии широко распространены алюминиевые фляжки, котелки и ложки.

Стекловарение

Алюминий широко применяют в стекловарении. Высокий коэффициент отражения и низкая стоимость вакуумного напыления — основные причины использования алюминия при изготовления зеркал.

Пищевая промышленность

Алюминий зарегистрирован как пищевая добавка Е173. Ее используют в качестве пищевого красителя, а также для сохранения продуктов от плесени. Е173 окрашивает кондитерские изделия в серебристый цвет.

Военная промышленность

Ракетная техника

Алюминий и его соединения используют в качестве ракетного горючего в двухкомпонентных ракетных топливах и в качестве горючего компонента в твердых ракетных топливах.

Алюмоэнергетика

В алюмоэнергетике алюминий используют для производства водорода и тепловой энергии, а также выработки электроэнергии в воздушно-алюминиевых электрохимических генераторах.

СПЕЧЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ

Недостатком САП является его хрупкость и большая чувствительность к надрезу.

Применение: прутки, полосы, трубы, профили, детали, работающие при температуре 500 С (лопатки компрессоров, диски и т.д.).

500°С порошков окисленных алюминиевых сплавов.

МЕДЬ И ЕЕ СПЛАВЫ

Медь— цветной металл, обладающий высокой тепло-и электропроводностью. Медь хорошо обрабатывается давлением в холодном и горячем состоянии, у нее повышена коррозионная стойкость. К недостаткам меди относят низкие литейные свойства и плохую обрабатываемость резанием.

В настоящее время медь широко используется в электромашиностроении, при строительстве линий электропередач, для изготовления оборудования телеграфной и телефонной связи, радио- и телевизионной аппаратуры. Измеди изготовляют провода, кабели, шины и другие токопроводящие изделия.

Медь получают из сульфидных руд, содержащих медный колчедан (СuFeS2). Содержание меди в рудах невелико (от 0,5 до 5%), поэтому медь обогащают. Обогащенный концентрат медных руд (содержащий 11—35% Си), сначала обжигают для снижения содержания серы, а затем плавят на медный штейн.

Чистая медь маркируется в зависимости от содержания примесей

| Марка меди | М00 | М0 | Ml | М2 | МЗ | М4 |

| Сu, % | 99,99 | 99,95 | 99,9 | 99,7 | 99,5 | 99,0 |

| Примеси, % | 0,01 | 0,05 | 0.1 | 0.3 | 0,5 | 1,0 |

Примеси оказывают большое влияние на свойства меди.

Примеси можно разделить на:

2) примеси Pb, Bi (в количестве

42. СПЛАВЫ НА ОСНОВЕ МЕДИ

Медные сплавы классифицируют:

1). по химическому составу:

2). по способу производства:

3). по способу упрочнения:

· упрочняемые термической обработкой;

· не упрочняемые термической обработкой.

ЛАТУНИ

По сравнению с чистой медью имеют более высокую прочность, коррозионную стойкость, лучшие литейные свойства.

По химическому составу латуни подразделяются на двойные (простые), называемые ТОМПАК, и специальные (многокомпонентные).

По способу производства латуни могут быть литейные и деформируемые. В зависимости от состава латуни можно упрочнить термической обработкой.

Двойные латуни (простые).Двойные латуни являются деформируемыми материалами, хорошо обрабатываются давлением как в холодном, так и в горячем состоянии.

Двойные латуни не имеют фазовых превращений и поэтому не упрочняются термической обработкой.

Двойные латуни в соответствии с ГОСТ 17711-80 выпускают следующих марок (см. таблИзготовляют полуфабрикат: листы, ленты, проволока. Изделия из этих латуней получают глубокой вытяжкой. Применение простых латуней: радиаторные и конденсаторные трубки (Л96, Л90), сильфоны, гибкие шланги, прокладки (Л85, Л80), гайки, болты, детали автомобиля(Л68), толстостенные детали (Л59).

Многокомпонентные латуни— это двухфазные латуни с добавками легирующих элементов —Al, Fe, Ni, Sn, Mn. Pb и др.

Легирующие элементы (кроме свинца) увеличивают прочность (твердость), но ухудшают пластичность латуней, повышают коррозионную стойкость.

Основные легирующие элементы: Sn (олово) повышает прочность, увеличивает коррозионную стойкость; Ni (никель), Мn (марганец) повышают прочность, коррозионную стойкость, Si (кремний) повышает прочность, твердость, улучшает износостойкость, антифрикционные свойства; Рb (свинец) улучшает обрабатываемость резанием, хотя ухудшает пластичность, Fe (железо) улучшает жидкотекучесть.

По технологическому признаку многокомпонентные латуни подразделяются на литейные и деформируемые.

Литейные латуни.

Деформируемые латуни.

Эти латуни обладают высокими коррозионными свойствами в пресной и морской воде, применяют в судостроении.

44. БРОНЗЫ

Бронзы, так же, как и латуни, классифицируют по химическому составу (простые и многокомпонентные), по технологии изготовления (деформируемые и литейные), по способу упрочнения(упрочняемые или не упрочняемые термической обработкой).

Оловянные бронзы характеризуются высокими антифрикционными свойствами, хорошей жидкотекучестью, низкой литейной усадкой, поэтому используются в художественном литье.

Оловянные бронзы легируют Zn, Fe. P, Pb, Ni и др. Фосфор улучшает литейные свойства (Р > 0,3%)- жидкотекучесть, свинец улучшает обрабатываемость резанием, Ni, Fe улучшают механические свойства, коррозионную стойкость.

Интересно старинное подразделение бронз в зависимости от содержания олова:

БрО5 – монетная бронза, из нее чеканили монеты и медали;

БрО20 – пушечная бронза для стволов артиллерийских орудий;

БрО30 – колокольная бронза;

БрО40 – зеркальная бронза.

Титан и его сплавы

Достоинствами титана являются:

· очень высокая удельная прочность (сплав ВТ15 имеет предел прочности σв = 1500 МПа и удельную прочность σв/γ ≥ 30 км),

· высочайшая коррозионная стойкость (кроме концентрированных серной, азотной и плавиковой кислот),

· высокая ударная вязкость даже при отрицательных температурах (KCU = 1-1,6 МДж/м 2 при температуре жидкого водорода –253 °C),

· способность сплавов упрочняться термической обработкой.

Недостатки титана, как конструкционного материала:

· высокая стоимость (бедные руды, сложный металлургический передел),

· активное взаимодействие с газами при высокой температуре,

· низкое значение модуля упругости E (примерно в 2 раза меньше, чем у железа).

· плохая обрабатываемость по сравнению со сталью.

Для производства титанаиспользуют рутил, ильменит, титанит и другие руды, содержащие 10— 40% двуокиси титана ТiО2. После обогащения концентрат титановых руд содержит до 65% ТiО2. В процессе плавки окислы железа и титана восстанавливаются, в результате чего получают чугуни титановый шлак,в котором содержится до 80—90% ТiО2. Титановый шлак хлорируют, в результате чего титан соединяется с хлором в четыреххлористый титан ТiСl4.Затем четыреххлористый титан нагревают в замкнутой реторте при температуре 950—1000°С в среде инертного газа (аргона) вместе с твердым магнием. Магний отнимает хлор, превращаясь в жидкий МgС1, а твердые частицы восстановленного титана спекаются в пористую массу, образуя титановую губку.

Путем сложных процессов рафинирования и переплава из титановой губки получают чистый титан.Технически чистый титан (ГОСТ 19807-74) содержит 99,2-99,65% титана.

Маркируется чистый титан буквами ВТ и цифрами, определяющими количество примесей:

Чистый титан хорошо обрабатывается давлением, хорошо сваривается дуговой сваркой в аргоне или гелии.

Примеси оказывают большое влияние на свойства. Вредные примеси (азот, углерод, кислород, водород) образуют с титаном твердые растворы внедрения и хрупкие оксиды, карбиды, нитриды, гидриды, которые снижают пластичность и свариваемость. Особенно опасен водород. Пластинчатые выделения гидрида титана TiH располагаются вдоль плоскостей скольжения и двойникования или по границам зерен, что резко охрупчивает титан. Для удаления водорода титан отжигают в вакууме. Содержание примесей в титане ограничено сотыми и, даже, тысячными долями процента содержания водорода o С).

Титан и его сплавы

Титан сложно отнести к какой-то одной разновидности цветных металлов. Он является тугоплавким (tпл = 1669 °C), в то же время его можно считать легким (γ = 4,5 г/см 3 ). Не будучи благородным металлом, он отлично сопротивляется коррозии в различных средах. Как и железо, титан испытывает полиморфное превращение: Tia c ГПУ решеткой при 882 °C превращается в Tib с ОЦК решеткой.

Титан широко распространен в земной коре: он занимает четвертое место после алюминия, железа и магния. Но промышленное применение этого уникального металла началось только в 1950-х годах, в основном, для военных целей. Это объясняется сложностью извлечения титана из руд, многоступенчатым процессом очистки, что ведет к весьма высоким ценам на металл (примерно в 90 раз дороже железа).

Достоинствами титана являются:

· очень высокая удельная прочность (сплав ВТ15 имеет предел прочности σв = 1500 МПа и удельную прочность σв/γ ≥ 30 км),

· высочайшая коррозионная стойкость (кроме концентрированных серной, азотной и плавиковой кислот),

· высокая ударная вязкость даже при отрицательных температурах (KCU = 1-1,6 МДж/м 2 при температуре жидкого водорода –253 °C),

· способность сплавов упрочняться термической обработкой.

Недостатки титана, как конструкционного материала:

· высокая стоимость (бедные руды, сложный металлургический передел),

· активное взаимодействие с газами при высокой температуре,

· низкое значение модуля упругости E (примерно в 2 раза меньше, чем у железа).

· плохая обрабатываемость по сравнению со сталью.

Тем не менее, технология получения изделий из титановых сплавов литьем, обработкой давлением и резанием, сварка титана непрерывно развиваются и совершенствуются.

Основные легирующие элементы в титановых сплавах: Al, V, Mo, Cr, Zr, Mn. Алюминий в титановых сплавах играет такую же важную роль, как углерод в стали. Легирующие элементы могут стабилизировать низкотемпературную α-фазу или высокотемпературную фазу β. Растворимость компонентов в титане с изменением температуры меняется, поэтому возможна упрочняющая термообработка (для разных сплавов это либо закалка и отпуск, либо закалка и старение).

При медленном охлаждении превращение Tiα → Tiβ идет за счет диффузии – путем зарождения центров новой фазы и их роста. При быстром – развивается сдвиговой механизм, как при мартенситном превращении в стали. Получаемая структура тоже называется мартенситом и имеет игольчатую структуру. Но титановый мартенсит не обладает такой высокой твердостью и прочностью, как мартенсит в стали. Он имеет довольно высокую пластичность. Дело в разной природе твердых растворов: углерод образует с железом раствор внедрения, а алюминий с титаном – замещения.

Возможно также сохранение при комнатной температуре переохлажденной β-фазы (подобно аустениту в сталях). В некоторых сплавах образуется эвтектоид, но он хрупок и не улучшает механических свойств сплава.

Марки титановых сплавов: ВТ4, ВТ6, ВТ15, ВТ22 (один из самых прочных: σв = 1300-1600 МПа).

Области применения сплавов титана:

1) авиа и ракетостроение (обшивка сверхзвуковых самолетов, корпуса двигателей, баллоны для газов, сопла, диски и лопатки компрессора авиационного двигателя, детали фюзеляжа, крепеж, корпуса второй и третьей ступеней ракет);

2) химическая промышленность (компрессоры, клапаны, вентили, баллоны для сжиженных газов и агрессивных жидкостей);

3) судостроение (гребные винты, обшивка морских судов и подводных лодок);

4) оборудование для обработки ядерного топлива;

5) криогенная техника (работающая при очень низких температурах).

МАГНИЙ И ЕГО СПЛАВЫ

Для производства магнияиспользуют преимущественно карналлит (МgС12, КС16, Н20), магнезит (МgСО3), доломит (СаСO3, МgСO3) и отходы ряда производств, например титанового. Карналлит подвергают обогащению, в процессе которого отделяют КСl и нерастворимые примеси путем перевода в водный раствор МgС12 и КС1. После получения в вакуум-кристаллизаторах искусственного карналлита его обезвоживают и электролитическим путем получают из него магний, который подвергают рафинированию. Технически чистый магний(первичный) содержит 99,8-99,9% магния (ГОСТ 804-72). Маркировка и химический составмагниевых сплавов для фасонного литья и слитков, предназначенных для обработки давлением, приведены в ГОСТ 2581-78. В зависимости от способа получения изделий магниевые сплавы делят на литейныеи деформируемые.

Деформируемые сплавымаркируются буквами МА, далее следует цифра, показывающая номер сплава.

Литейные сплавымаркируются буквами МЛ, далее следует цифра, показывающая номер сплава. Для этих сплавов характерны грубозернистая структура, а следовательно, и более низкие свойства.

Сплавы МЛ5 и МЛ6 легированы А1(7,5-10%),Мn(0,10,5%), Zn(0,2-1,2%).Применяют для сложных отливок в самолето- и ракетостроении, автомобилестроении (корпуса, колеса).