Что такое селективная сборка

Определение элементов соединений, подвергаемых

Селективной сборке

Селективная сборка – метод сборки машин и механизмов, при котором осуществляют соответствующий подбор попарно работающих деталей. Поступающие на сборку детали сортируют по размерным группам, внутри которых сопрягаемые детали (охватываемая и охватывающая) имеют наиболее благоприятные для соединения фактические размеры (с наиболее близкими полями допусков). Селективная сборка позволяет снизить стоимость изготовления деталей благодаря расширению пределов допуска размера партии сопрягаемых деталей.

Сущность метода селективной сборки заключается в изготовлении деталей со сравнительно широкими допусками, выбираемых из стандартов, с последующей их сортировкой на равное число групп с более узкими групповыми допусками и сборке деталей (после комплектования) одноименным группам.

Селективную сборку целесообразно применять при равенстве допусков отверстия и вала, т.е. TD = Td.

В этом случае

где n – число групп сортировки;

Селективную сборку применяют в сопряжениях деталей как с зазором, так и с натягом. Практически число групп сортировки ограничивают величиной

Применение селективной сборки целесообразно в массовом и крупносерийном производстве для соединений высокой точности, когда дополнительные затраты на сортировку, маркировку, сборку и хранение деталей по группам окупаются высоким качеством изделий.

Цель работы

1. Усвоить сущность метода селективной сборки соединений.

2. Научиться определять предельные размеры деталей, входящих в каждую размерную группу, групповые зазоры, натяги и допуски деталей.

Варианты заданий приведены в табл. 9.

| Посадка | H10/d10 | H11/p11 | H10/cd10 | H9/r9 | D11/h11 |

| n–кол-во групп сортировки | |||||

| Вариант |

Пример расчета

Дано: номинальный размер соединения Æ 75 мм, поле допуска отверстия Н10

Величины допусков, величина и знаки основных и предельных отклонений размеров вала и отверстия даны в табл. 10.

Обозначение посадки: Æ 75

Предельные размеры и допуски вала и отверстия:

Dmax = D + ES = 75 + 0,120 = 75,120 мм,

dmax = d + es = 75 – 0,100 = 74,900 мм,

dmin = d + ei = 75 – 0,220 = 74,780 мм,

Smax = ES – ei = +120 – (-220) = 340 мкм = 0,340 мм,

Групповые допуски вала и отверстия:

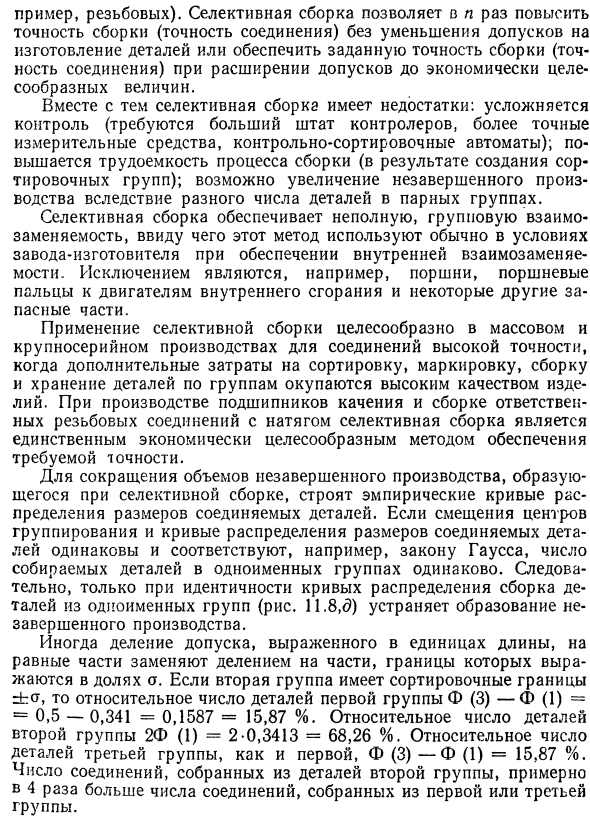

Вычислив групповые допуски и построив схему полей допусков соединения в примере расчета исходной посадки Æ 75 Н10/d10, разбиваем каждое поле допуска на 4 группы (для отверстия и вала).

По схеме «поле допуска» определяем предельные групповые

размеры деталей и заполняем карту сортировщика (табл. 11).

Параметры соединения Æ75 Н10/d10

Для остальных групп зазоры будут иметь такую же величину, например для группы № 3:

Таблица 11

Карта сортировщика

| номер размерной группы | Размеры деталей, мм | |

| Отверстие, D | Вал, d | |

| От До | 75,000 75,030 | 74,780 74,810 |

| Свыше До | 75,030 75,060 | 74,810 74,840 |

| Свыше До | 75,060 75,090 | 74,840 74,870 |

| Свыше До | 75,090 75,120 | 74,870 74,900 |

Графоаналитическое выражение посадки с селективной сборкой представлено на рис. 10.

| |||||

| 00000-00.00.02 | |||||

| Посадки в соединениях с селективной сборкой | Литер. | Масса | Масштаб | ||

| Изм | Лист | № докум. | Подп. | Дата | у |

| Разработал | Рославцев | ||||

| Проверил | Фролов И.А. | ||||

| Т. контр. | Лист | Листов 1 | |||

| фак. ДТФ 532 гр. | Воронежский ГАСУ, каф. СТиИМ | ||||

| Н. контр. | |||||

| Утв. |

Рис. 10. Посадки в соединениях с селективной сборкой

Контрольные вопросы

1. Каковы преимущества и недостатки селективной сборки? Какова область ее применения?

2. Каковы групповые зазоры, натяги, допуски, предельные размеры и основные отклонения для каждой группы?

3. Годен ли действительный размер по группам?

4. Чем ограничивается количество групп?

5. В чем состоит принцип определения группового допуска?

6. Как пользоваться картой сортировщика?

Расчет размерных цепей

Перед решением задачи необходимо выполнить эскиз узла механизма (рис. 11) и составить схему размерной цепи. Размерная цепь должна быть замкнутой и кратчайшей.

Рис. 11. Эскиз узла зубчатого редуктора

Прямая задача решается методами максимум-минимум и теоретико-вероятностным. Определяется номинальный размер (АоN), его допуск (ТАо), верхнее (ЕSАо) и нижнее (ЕIАо) предельные отклонения, максимальное (Ао max) и минимальное (Ао min) значения для каждого из методов. Исходные данные для решения задачи выбираются из табл.12 (номинальные размеры составлявших звеньев) и табл.13 (допуски размеров звеньев) по двум последним цифрам шифра зачетной книжки.

Обратная задача на практике встречается чаще. Здесь она решается методом одного квалитета точности и теоретико-вероятностным способом.

Номинальные значения размеров звеньев (табл. 12), исходного (замыкающего) звена AoN и его допуск ТАо, полученный при решении на maх-min предыдущей задачи являются условием для ее решения. Например, вариант 45 дает значение Ао = 5 +0,240 min.

Таблица 12

| Состав-ляющие звенья | Предпоследняя цифра зачетной книжки |

| A1 | |

| А2 | |

| A3 | |

| А4 | |

| А5 |

Допуск ТАо = 240 мкм должен быть распределен между составляющими звеньями A1, А2, A3, А4 и A5 таким образом, чтобы выполнялись условия:

ТАо

В случае грубого несоответствия выполнения условий вводится увязочное звено.

| Наименование звеньев | Последняя цифра зачетной книжки | |||||||||

| Охваты-вающие (увеличи-вающие) | Н14 | Н6 | Н15 | Н8 | Н13 | Н10 | Н7 | Н11 | Н9 | Н12 |

| Охваты-ваемые (уменьшаю-щие) | h14 | h6 | h15 | h8 | h13 | h10 | h7 | h11 | h9 | h12 |

Пример расчета

Необходимо: определить А0 методами решения на max – min

Последовательность выполнения задания

Решение задачи методом на max – min

Определение характера составляющих звеньев размерной цепи.

Схема размерной цепи (рис. 12):

Рис. 12. Схема размерной цепи зубчатого редуктора

По П. 1.3. определяем допуски составляющих звеньев (мкм):

Определяем номинальный размер замыкающего звена:

где n – число звеньев увеличивающих;

р – число звеньев уменьшающих.

Определяем допуск замыкающего звена (мкм):

Определяем предельные отклонения замыкающего звена:

Ответ: А0 = 0,6 +0,188 мм.

Большая Энциклопедия Нефти и Газа

Селективная сборка

Недостатком селективной сборки является сравнительно большое незавершенное производство вследствие необходимости располагать большим количеством деталей, так как может оказаться, что имеются отверстия второй группы, а валы первой группы и сборка их невозможна. [31]

Метод селективной сборки применяется в условиях массового и крупносерийного производства. [32]

Применение селективной сборки в отличие от других методов, связанных с переустройством технологического процесса, обеспечивает значительное повышение качества изготовления серийных долот при существующух технических нормах на изготовление деталей опоры. [33]

Обеспечение селективной сборки на базе взаимозаменяемости деталей и узлов. Взаимозаменяемость деталей и узлов имеет важное значение не только для обеспечения быстрой замены вышедших из строя детали или узла в процессе эксплуатации, но и для возможности организации производительной и высококачественной поточной сборки преобразователей в процессе производства. [34]

Преимущества селективной сборки заключаются в высокой точности соединений, большей производительности труда при обработке деталей с увеличенным допуском, меньших потерях от брака и снижении себестоимости изделий. [39]

Применение селективной сборки позволяет получать особо точные сопряжения двух иди более деталей, изготовленных сравнительно неточно. После механической обработки детали сортируют по одному или более размерам на несколько размерных групп. В пределах каждой группы эти размеры имеют минимальные неточности. Разбивка деталей может производиться как вручную, так и автоматически на специальном оборудовании. После такой сортировки сборка деталей одноименных групп производится по принципу полной взаимозаменяемости. Примером селективной сборки служит сборка подшипников качения. [40]

Применение селективной сборки целесообразно в массовом и крупносерийном производствах для соединений высокой точности, когда дополнительные затраты на сортировку, маркировку, сборку и хранение деталей по группам окупаются высоким качеством изделий. При производстве подшипников качения и сборке ответственных резьбовых соединений с натягом селективная сборка является единственным экономически целесообразным методом обеспечения требуемой точности. [41]

Применение селективной сборки целесообразно в массовом и крупносерийном производствах для соединений высокой точности, когда дополнительные затраты на сортировку, маркировку, сборку и хранение деталей по группам окупаются высоким качеством изделий. При производстве подшипников качения, сборке ответственных резьбовых соединений с натягом селективная сборка является единственным экономически целесообразным методом обеспечения требуемой точности. [42]

Применение селективной сборки возможно только в массовом или крупносерийном производстве, где имеется достаточное количество деталей и, следовательно, всегда имеются детали одноименных групп. В индивидуальном производстве получение сопряжений такой точности достигается трудоемкой и дорогостоящей ручной пригонкой. [43]

Способ селективной сборки осложняет производство. Как общее правило, целесообразно применять посадки по наиболее высоким классам точности, в частности по 1-му. Однако этот класс охватывает ограниченный диапазон натягов и диаметров. Целесообразнее всего разработать единый класс прессовых посадок с уменьшенными полями допусков, охватывающий весь необходимый для машиностроения диапазон натягов. [44]

Метод групповой взаимозаменяемости. Селективная сборка

Метод групповой взаимозаменяемости. Селективная сборка

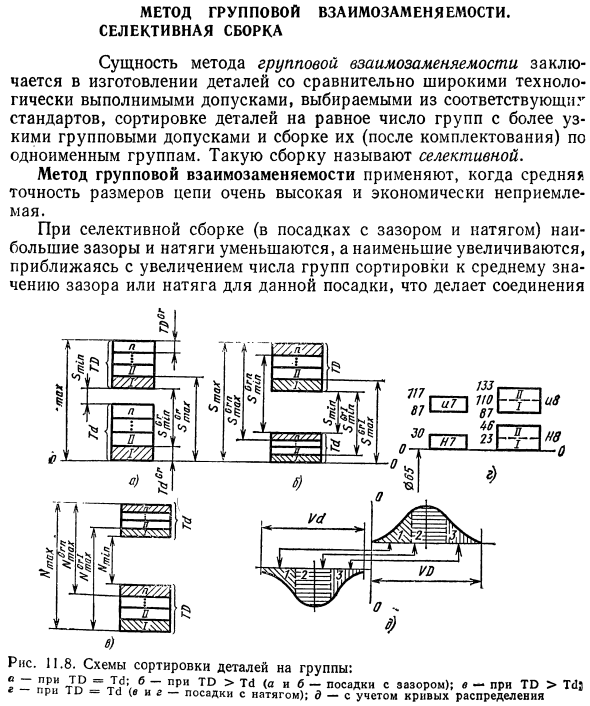

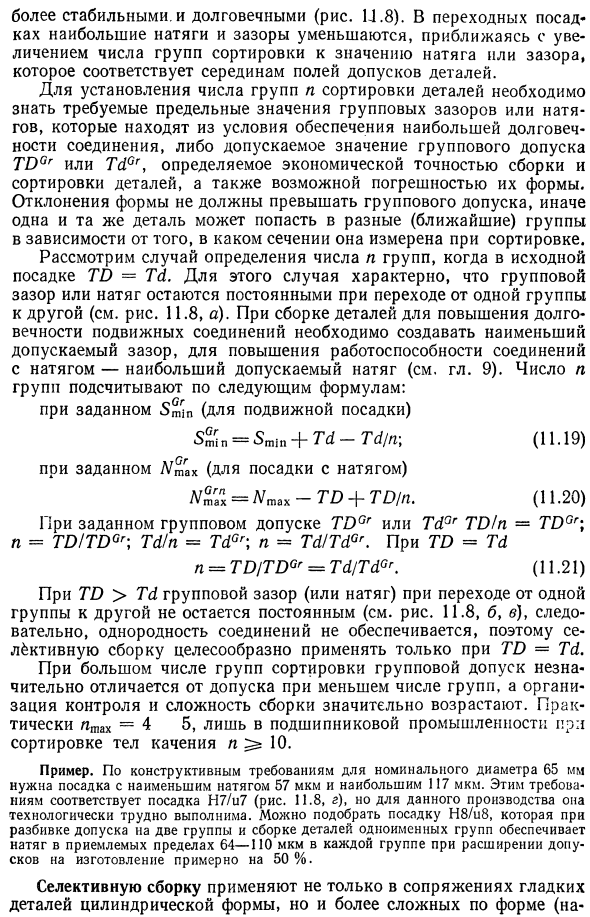

Метод групповой совместимости используется, когда средняя точность размера цепи очень высока и экономически неприемлема. При выборочной сборке (согласование зазора и помех) максимальный зазор и помехи будут уменьшаться, минимально увеличиваться, а с увеличением количества групп сортировки средний зазор или помехи для конкретной посадки будут увеличиваться, и соединение будет Будет создан Он более стабилен и долговечен (рис. 1.1.8). При переходной посадке максимальные помехи и зазор уменьшаются и приближаются к значению помехи или зазора, соответствующему средней точке допуска детали, по мере увеличения числа групп классификации.

Уровень устанавливают на испытуемую поверхность с помощью ампул 3, так что ампула 2 находится в горизонтальной плоскости. Людмила Фирмаль

Чтобы установить количество групп для классификации деталей, допуск на групповой допуск TO0g или TaOg определяется условиями, обеспечивающими максимальную долговечность соединения, или экономической точностью сборки и сортировки деталей. Вы должны знать требуемый групповой разрыв или пределы помех от значений и возможных ошибок формы. Отклонения от формы не должны превышать групповой допуск. В противном случае одни и те же детали будут сгруппированы в разные (ближайшие) группы в зависимости от сечения, измеренного во время сортировки. Рассмотрим случай определения количества n групп, когда TE) = TO в начальной подгонке.

В этом случае обычно групповой разрыв или помехи остаются постоянными во время перехода между группами (см. Рис. 11.8, o). При сборке деталей необходимо создать минимально допустимый зазор для увеличения срока службы подвижного соединения. Чтобы повысить работоспособность соединений с посадками с помехами, необходимо создать максимально допустимые помехи (см. Главу 9). Количество групп n рассчитывается по следующей формуле. Для конкретного 5 ^ n (для мобильной посадки) 5t1n = 5t1 + ta-tasch-, (11.19)

Fit H8 i8 может быть выбран. Это позволяет разделить допуски на две группы и собрать одну и ту же группу деталей, чтобы обеспечить взаимную посадку в диапазоне допусков от 64 до 110 микрон в каждой группе. Пятьдесят процентов Выборочная сборка сопрягает не только гладкие цилиндрические детали, но и более сложные формы ( Пример, нить). Выборочная сборка увеличивает точность сборки (точность соединения) в n раз, не уменьшая допуски на изготовление компонентов, или расширяет допуски до экономически допустимого значения, обеспечивая при этом требуемую точность сборки (Точность подключения). В то же время выборочная сборка имеет свои недостатки.

Однако массовое производство имеет большой экономический эффект и способствует частичной и полной автоматизации технологических процессов. Людмила Фирмаль

Управление является сложным (требует больше контроллеров, более точных измерительных приборов, органов управления и сортировщиков). Увеличивает сложность процесса сборки (в результате создания групп сортировки). Вы можете увеличить объем незавершенного производства, потому что количество деталей в группе пар отличается. Выборочная сборка обеспечивает неполную совместимость групп. В результате этот метод обычно используется в соответствии с требованиями производителя для обеспечения внутренней совместимости. Исключением являются, например, поршни, поршневые пальцы двигателей внутреннего сгорания и другие запасные части.

Выборочная сборка рекомендуется для массового производства и массового производства высокоточных составов, когда дополнительные затраты на классификацию, маркировку, сборку и хранение деталей в группах оплачиваются высококачественными продуктами. При производстве подшипников качения и сборке критических винтовых соединений с помехами выборочная сборка является единственным экономически целесообразным способом обеспечения требуемой точности. Чтобы уменьшить объем незавершенного производства из-за выборочной сборки, создаются эмпирические кривые распределения размеров соединяемой детали.

Если кривые смещения центра группировки и распределения размеров соединенных деталей совпадают, например, в соответствии с законом Гаусса, количество собранных деталей в одной группе одинаково. Поэтому сборка деталей одной группы (рис. 11.8.5) исключает формирование продолжающейся работы, только если кривые распределения идентичны. Разбиение допусков, выраженных в единицах длины, на равные части может быть заменено делением границы на части, представленные дробью a.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Селективная сборка

Автор работы: Пользователь скрыл имя, 16 Ноября 2014 в 18:42, реферат

Краткое описание

Селективная сборка является одним из способов расчета размерных цепей.

Сущность селективной сборки заключается в изготовлении деталей со сравнительно широкими технологически выполнимыми допусками (изготовление деталей с меньшими допусками связано с увеличением вероятности появления брака и повышением себестоимости), сортировке деталей на равное число групп с более узкими групповыми допусками и их сборке после комплектования по одноименным группам.

Содержание

Введение

Общие сведения

Примеры на применение селективной сборки

Список использованной литературы

Прикрепленные файлы: 1 файл

Selektivnaya_sborka.doc

Список использованной литературы

Селективная сборка является одним из способов расчета размерных цепей.

Сущность селективной сборки заключается в изготовлении деталей со сравнительно широкими технологически выполнимыми допусками (изготовление деталей с меньшими допусками связано с увеличением вероятности появления брака и повышением себестоимости), сортировке деталей на равное число групп с более узкими групповыми допусками и их сборке после комплектования по одноименным группам.

Одним из наиболее эффективных методов повышения точности соединений деталей машин является селективная сборка, нашедшая широкое применение в автомобилестроении, подшипниковой промышленности, станкостроении, приборостроении.

Селективная сборка является одним из способов расчета размерных цепей.

Сущность селективной сборки заключается в изготовлении деталей со сравнительно широкими технологически выполнимыми допусками (изготовление деталей с меньшими допусками связано с увеличением вероятности появления брака и повышением себестоимости), сортировке деталей на равное число групп с более узкими групповыми допусками и их сборке после комплектования по одноименным группам.

1. Селективная сборка. Общие сведения

Относительная себестоимость С изготовления деталей по мере уменьшения допуска T возрастает по гиперболе (рис.1).

Рис.1. График зависимости относительной себестоимости изготовления деталей

Как видно из схемы сортировки деталей (рис.2 а, б, в), при селективной сборке (в посадках с зазором и натягом) наибольшие зазоры и натяги уменьшаются, а наименьшие увеличиваются, приближаясь с ростом числа групп сортировки к среднему значению зазора или натяга для данной посадки, что делает соединения более стабильными и долговечными. В переходных посадках наибольшие натяги и зазоры уменьшаются, приближаясь с ростом числа групп сортировки к тому натягу или зазору, который соответствует серединам полей допусков деталей.

Рис.2. Схема сортировки деталей на группы: а) посадка с зазором, TD=Td;

б) посадка с зазором, TD>Td; в) посадка с натягом, TD>Td

Для установления числа групп n сортировки деталей необходимо знать требуемые предельные значения групповых зазоров или натягов, которые находят из условия обеспечения наибольшей долговечности соединения, либо допустимую величину группового допуска Tdгр или TDгр, определяемую экономической точностью сборки и сортировки деталей, а также величиной возможной погрешности их формы. Погрешности формы не должны превышать группового допуска, иначе одна и та же деталь может попасть в одну или в другую ближайшую группу в зависимости от того, в каком сечении будет измеряться деталь при сортировке.

Рассмотрим случай определения числа n групп, когда в исходной посадке TD = Td. Для этого случая характерно, что групповой зазор или натяг остаются постоянными при переходе от одной группы к другой (рис.2, а). При сборке деталей для повышения долговечности подвижных соединений необходимо создавать наименьший допустимый зазор, а для повышения надежности соединений с натягом – наибольший допустимый натяг. Подсчитывать число n групп можно по уравнениям:

для подвижной посадки при заданном

для посадки с натягом при заданном

При заданной величине группового допуска TDгр или Tdгр:

Так как по условию задачи TD = Td, то

Групповой допуск зазора равен:

Групповой допуск натяга равен:

При TD > Td групповой зазор (или натяг) при переходе от одной группы к другой не остается постоянным (см. рис.2 б, в), следовательно, однородность соединений не обеспечивается. Поэтому селективную сборку целесообразно применять при TD = Td.

Следует также иметь в виду, что при большом числе групп сортировки групповой допуск будет незначительно отличаться от допуска при меньшем числе групп, а организация контроля и сложность сборки значительно возрастут. Практически nmax=4…5, и лишь в подшипниковой промышленности при сортировке тел качения n достигает 10 и более.

Селективную сборку применяют не только в сопряжениях гладких деталей цилиндрической формы, но и в более сложных по форме (например, резьбовых).

Селективная сборка позволяет в n раз повысить точность сборки (точность соединения) без уменьшения допусков на изготовление деталей и обеспечить заданную точность сборки (точность соединения) при расширении допусков до экономически целесообразных величин.

Вместе с тем селективная сборка имеет свои недостатки: усложняется контроль (требуется штат контролеров, более точные измерительные средства, контрольно-сортировочные автоматы); растет трудоемкость процесса сборки (в результате создания сортировочных групп); возможно увеличение незавершенного производства вследствие разного числа деталей в парных группах. А что же такое незавершенность производства? Положим, что изготовили 100 комплектов отверстий и валов (см. рис.2): отверстий и валов группы 1 – 40 и 38 штук, соответственно; отверстий и валов группы 2 – 28 и 30 штук, соответственно; отверстий и валов группы 3 – 15 и 18 штук, соответственно; отверстий и валов группы 4 – 17 и 14 штук, соответственно. В процессе сборки получили 38 пар группы 1, 28 пар группы 2, 15 пар группы 3 и 14 пар группы 4, что в сумме составило 95 сборок, а 5 сборок не состоялись и детали стали незавершенностью производства.

При некоторых видах производства указанные выше недостатки являются довольно существенными, при других все затраты окупаются и как таковых недостатков нет. Так применение селективной сборки целесообразно в массовом и крупносерийном производствах для соединений высокой точности, когда дополнительные затраты на сортировку, маркировку, сборку и хранение деталей по группам окупаются высоким качеством соединений. При производстве подшипников качения и сборке ответственных резьбовых соединений с натягом селективная сборка является единственным экономически целесообразным методом обеспечения требуемой точности.

Селективная сборка обеспечивает неполную, групповую взаимозаменяемость, ввиду чего этот метод используют обычно в условиях завода-изготовителя при обеспечении внутренней взаимозаменяемости. Исключением, например, являются детали шатунно-поршневой группы (поршни, поршневые пальцы, шатуны) и некоторые другие запасные части к двигателям внутреннего сгорания.

Кривошипно-шатунный механизм, в состав которого входит шатунно-поршневая группа, является наиболее сложным и ответственным механизмом в двигателе внутреннего сгорания, так как он испытывает помимо огромных силовых еще и большие температурные нагрузки. В связи с этим к его сборке предъявляются особо жесткие требования с целью обеспечения необходимых зазоров и натягов в сопрягаемых деталях. Поэтому детали (шатуны, поршни и поршневые пальцы) после их изготовления, непосредственно перед сборкой, предварительно сортируют на классы и группы с соответствующей маркировкой (буквенной или цифровой). Маркировка наносится краской: в поршневом пальце – на внутренней поверхности, на поршне – в нижней части бобышек, на шатуне – на наружной цилиндрической поверхности малой головки. При сборке палец, поршень и шатун комплектуют из деталей только одноименной группы. В качестве примера в табл. 1 приведены размеры основных сопряженных деталей шатунно-поршневой группы двигателя ЗиЛ-131 [6] и их маркировка, а на рис. 3 показана схема расположения полей допусков до и после селективной сборки.

Размеры основных сопряженных деталей шатунно-поршневой