Что такое скреперная установка

Скреперные установки, достоинства и недостатки, область применения. Оборудование скреперных установок.

«+»:1)совмещение операций по погрузке и доставке,

3) надежность работы в сложных горно-геологических условиях,

4) возможность транспортирования крупнокусковых скальных пород и крепких руд, работы при различных углах наклона трассы,

5) простое изменение длины доставки.

2)ограниченная длина транспортирования,

3)быстрый износ канатов, высокая энергоемкость,

4)сложность автоматизации ее работы, значительный объем монтажно-демонтажных работ.

Основная область применения скреперных установок — доставка руд черных и цветных металлов и горнохимического сырья по очистному пространству скреперным штрекам или ортам, в которые руда из очистного пространства поступает под действием собственного веса. От выпускных дучек руду скреперными установками доставляют в рудоспуск или загружают в вагонетки (безлюковая погрузка). Скреперные установки на рудных шахтах используют также для подачи закладочных материалов в выработанное пространство и погрузки горной массы при проведении горизонтальных и наклонных выработок. Их целесообразно использовать в условиях залежей небольшой мощности при обособленном их расположении, а также при большом горном давлении и малоустойчивой руде, где затруднено поддержание выработок относительно большого сечения, обеспечивающего прохождение самоходных машин.

Скреперные установки могут быть выполнены передвижными и стационарными. В передвижных установках скреперная лебедка смонтирована на самоходном шасси, оборудованном приемным лотком и перегрузочным конвейером. Такие установки называют скреперными грузчиками, они находят сравнительно ограниченное применение.

Наибольшее распространение получили стационарные скреперные установки, включающие в себя скрепер, лебедку, канаты и поддерживающие и обводные блоки.

Скреперы по конструктивному выполнению разделяют на гребковые, ящичные, гребково-ящичные и совковые.

СКРЕПЕРНЫЕ УСТАНОВКИ

7.1. Принцип действия и область применения

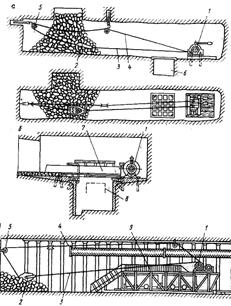

Скреперная установка (рис. 7.1, а) включает в себя скреперную лебедку 1, скрепер 2, головной 3 и хвостовой 4 канаты, концевые и поддерживающие блоки 5. При работе скрепер совершает периодические возвратно-поступательные движения: порожний скрепер перемещается в сторону забоя с помощью хвостового каната, от забоя — с помощью головного каната. Внедряясь в разрыхленную горную массу, скрепер самозагружается и доставляет ее волоком по почве очистной или подготовительной выработки до места разгрузки.

При доставке руды скреперными установками из очистных забоев разгрузку руды производят либо в рудоспуски 6 (см. рис. 7.1, а), либо через погрузочный полок 7 в вагоны 8 (рис. 7.1, б). Такую загрузку вагонов называют безлюковой. Широко применяют скреперные установки при проведении горных выработок с загрузкой горной массы через передвижной полок 9 (рис. 7.1, в) в вагонетки или конвейер.

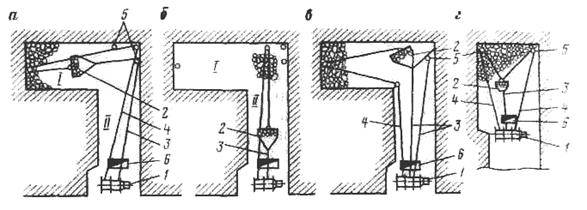

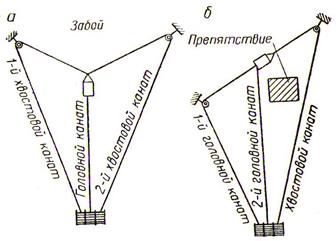

Обычно скреперование руды производят по прямой с использованием двухбарабанной скреперной лебедки (см. рис. 7.1, а). Кроме этого возможно скреперование под углом одной скреперной установкой с доставкой руды в две стадии: вначале — «из-за угла» по выработке I до оси выработки II (рис. 7.2, а), затем по выработке II с предварительной перепасовкой каната на другой концевой блок (рис. 7.2, б). Скреперование под углом осуществляют двумя скреперными установками с последовательной доставкой руды или одной установкой с трехбарабанной лебедкой (рис. 7.2, б), при этом перемещение груженого скрепера «из-за угла» производят правым крайним канатом, а по направлению к рудоспуску по прямой — средним канатом.

Рис. 7.2. Схемы скреперных установок: а, б — с двухбарабанной лебедкой при скреперовании под углом в две стадии; в, г— с трехбарабанной лебедкой при скреперовании соответственно под углом и по площадиочистной камеры; 1 — лебедка; 2 — скрепер; 3 — головной канат; 4 — хвостовой канат; 5 — блоки; 6 — рудопуск

Доставку руды в широких камерах осуществляют скреперными установками с трехбарабанной скреперной лебедкой. Движение скрепера по площади камеры обеспечивается одним средним головным и двумя крайними хвостовыми канатами (рис. 7.2, г).

Основные параметры скреперных установок: сменная производительность—от 30—50 до 150—450 т (реже — до 800 т); длина доставки 6—80 м, рациональная — 20-^30 м, а при добыче калийных солей — 250-f-300 м; максимальная крупность доставляемых кусков 800—1000 мм; угол наклона трассы скреперования — до 35°.

Преимущества скреперных установок: простота конструкции; совмещение операций по погрузке и доставке; возможность доставки крупнокусковой горной массы любой абразивности при различных углах наклона выработки; простота изменения длины доставки. Недостатки: малая производительность; ограниченная длина доставки, что влечет за собой частое расположение рудоспусков или других пунктов разгрузки; быстрый износ канатов; высокая энергоемкость; необходимость монтажно-демонтажных работ; сравнительно тяжелый труд машиниста скреперной установки и сложность автоматизации ее работы.

В настоящее время на многих рудных шахтах малопроизводительные скреперные установки заменяют самоходным оборудованием и различными транспортными средствами, обеспечивающими непрерывную доставку руды (например, питателями и конвейерами). Таким образом, наиболее целесообразной областью применения скреперных установок является, в основном, доставка руды в условиях небольшой мощности залежи, при обособленном расположении и небольшом запасе блока или подэтажа (до 50—100 тыс. т), при большом горном давлении и малоустойчивой руде, что затрудняет поддержание выработки такого сечения, которое обеспечивало бы прохождение самоходного оборудования.

При системах разработки крутых и наклонных рудных тел с выпуском руды на горизонт скреперования через воронки под действием собственного веса применяют скреперные погрузочные пункты (см. рис. 7.1, б). Выпущенная руда доставляется скрепером к колосниковому грохоту и, пройдя через его решетку, грузится в вагонетки.

Основные области применения скреперных установок при добыче крепких руд: доставка руды непосредственно в очистном пространстве от забоя до рудоспуска или до погрузочного полка при камерно-столбовой или сплошной со слоевым обрушением системах разработки; на горизонте доставки от дучек до рудоспусков или до различных погрузочных устройств при системах разработки с подэтажной отбойкой, маганизированием руды, подэтажным или этажным обрушением; доставка закладочных материалов при системе разработки горизонтальными слоями сзакладкой; доставка и погрузка породы при проведении горных выработок.

Общие сведения, область применения и классификация скреперных установок

Одним из простейших способов транспортирования сыпучих грузов является скреперная доставка. Скреперной доставкой называется перемещение материала волочением по почве выработки или по настилу при помощи ковша специальной формы (скрепера), имеющего различную конструкцию в зависимости от условий работы.

|

| Рис. 5.1Схема скреперной установки |

Скреперные установки нашли широкое применение на рудниках для доставки и погрузки полезного ископаемого, пустых пород и закладочных материалов.

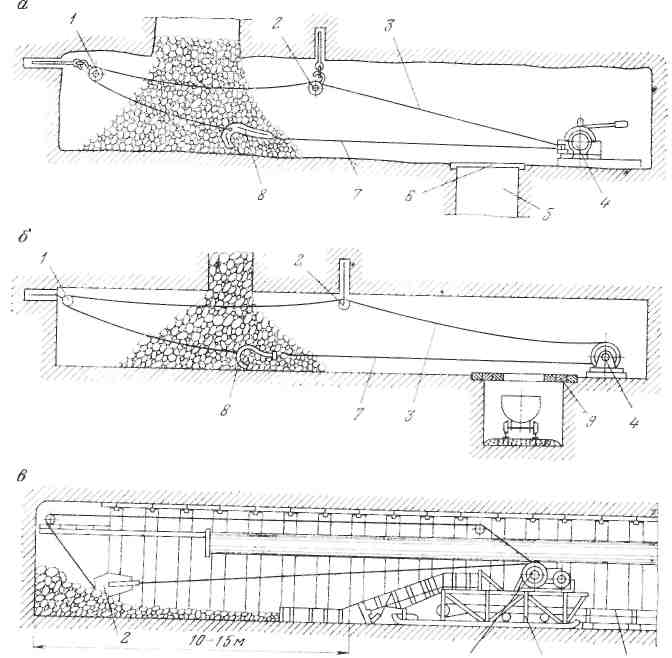

Скреперная установка, применяемая для погрузки в вагонетки (рис.5.1), состоит из скрепера 1, двухбарабанной скреперной лебедки 2, головного 3 и хвостового 4 канатов, блока 5 и погрузочного полка 6, под который подкатывают вагонетку.

|

| Рис. 5.2Схемы скреперования при применении трехбарабанной лебедки |

При рабочем ходе головной канат наматывается на барабан лебедки, в результате чего скрепер зачерпывает груз, перемещает его по выработке и поднимает на полок, имеющий люк, через который груз ссыпается в вагонетку. Хвостовой канат в это время сматывается с другого барабана лебедки, свободно вращающегося на валу. Для перехода к холостому ходу разъединяют барабан головного каната и вал лебедки и вводят в зацепление с валом барабан хвостового каната, в результате чего хвостовой канат, наматываясь на барабан лебедки, перемещает скрепер к забою. Затем вновь переключают барабаны, и цикл движения повторяется.

Такая схема применяется в тех случаях, когда груз перемещается по прямой линии. Применяя трехбарабанные лебедки, можно скрепером обслуживать целую площадь (рис.5.2, а) или транспортировать груз под углом (рис.5.2, б) и заезжать в смежные забои.

Скреперные установки делятся:

1) по числу канатов – с двумя канатами (с двухбарабанными лебедками), с тремя канатами (с трехбарабанными лебедками);

2) по конструкции скрепера – с гребковым скрепером, с подковообразным скрепером, с ящичным скрепером;

3) по характеру установки – стационарные, передвижные.

Достоинства скреперной доставки: совмещение операций по погрузке и доставке; надежность работы; простота и небольшая стоимость оборудования; возможность транспортирования при различной кусковатости материала, различных углах наклона трассы и сложных условиях работы; простота изменения длины и направления доставки.

Недостатки: снижение производительности при увеличении длины доставки; измельчение материала при волочении, а при слабой почве и загрязнение его породой, срезаемой скрепером при движении; значительный износ канатов; высокий расход энергии, а при установках с тремя канатами также сложность управления и значительная трудоемкость по переноске и креплению отклоняющих блоков.

Основные элементы

|

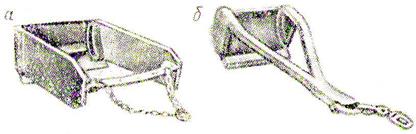

| Рис. 5.3Общий вид скрепера: а – ящичной и б – гребковой формы |

Основными элементами скреперной установки являются скрепер, скреперная лебедка, головной и хвостовой канаты, отклоняющие блоки и погрузочный полок.

Эффективность работы скреперной установки в значительной степени зависит от правильно выбранной формы скрепера, его веса, углов зачерпывания, скорости движения.

На угольных шахтах применяются подковообразные и коробчатые скреперы; форма их выбирается таким образом, чтобы обеспечивалось наилучшее внедрение и заполнение скрепера.

В рудной промышленности наибольшее применение получили гребковые и ящичные скреперы (рис.5.3). Ящичные скреперы применяются для транспортирования хорошо разрыхленных горных пород с относительно небольшим насыпным весом. Для доставки неоднородных по составу и крупности, хрупких, тяжелых, склонных к слеживанию пород применяются гребковые скреперы.

Вес скрепера и его основные размеры являются подчиненными параметрами.

Собственный вес скрепера ориентировочно можно принимать

где: G – вес перемещаемого скрепером материала, кг.

Линейные размеры скреперов могут быть определены по формулам:

где: h, b, l – соответственно высота, ширина и длина скрепера, м;

|

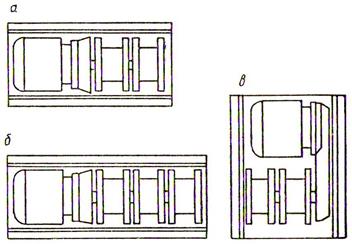

| Рис. 5.4Схемы скреперных лебедок: а – двухбарабанные соосные; б – трехбарабанные соосные; в – двухбарабанные параллельные |

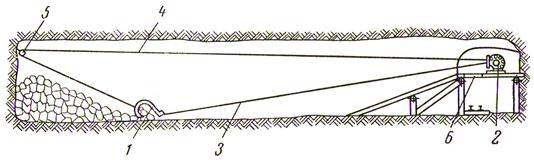

Для скреперной доставки применяются двух- и трехбарабанные лебедки с соосным расположением (двигатель и барабан размещены на одной оси) и с расположением двигателя параллельно общей оси барабанов (рис.5.4). Привод электрический или пневматический. Обычно барабаны скреперных лебедок сидят на валу свободно. Движение им передается встроенными планетарными передачами, а включение производится при помощи ленточных тормозов.

Наиболее широкое применение получили лебедки с электрическим приводом и соосным расположением двигателя.

Для стандартного ряда лебедок, включенных в типаж, предусмотрена мощность электродвигателей: 10, 17, 30, 55 и 100 кВт; скорость рабочего каната 1,12 ÷ 1,32 м/сек и холостого 1,5 ÷ 1,8 м/сек.

Блоки скреперных установок должны иметь небольшой вес, быть удобными для переноски и закрепления, обеспечивать простую и легкую заправку каната и исключать возможность заклинивания каната между блоком и обоймой. Для блоков предусматривается 4 типоразмера с диаметром 200, 250, 320 и 400 мм.

Дата добавления: 2016-01-03 ; просмотров: 2401 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Скреперная установка

Отправьте нам заявку и мы перезвоним вам в ближайшее время.

Скреперная установка

Удаление золы и шлака в бункер осуществляется ковшом, движущимся по направляющим в шлакосборном канале. Шлакосборный канал постоянно заполнен водой, что исключает подсос воздуха в топку котла и спекание шлака и исключает задымленность в зольных помещениях.

На нашем котельном заводе вы также можете приобрести котел угольный паровой. Мы производим модели котлов угольных паровых различных мощностей.

Удаление золы и шлаков из котельных теплоэлектростанций часто производится при помощи воды. После выгрузки из топок и газоходов шлак и зола смываются водой в каналы и выносятся по ним к центральному пункту; оттуда мощным гидроэлеватором, струя которого идет под давлением 25 атм, шлак и зола нагнетаются в отводящую к отвалам сеть золопроводов. Шлак, проходя через гидроэлеватор, раздробляется, и таким образом, гидроэлеватор совмещает функции дробилки и транспортера.

Скреперные установки ПСКМ выпускаются следующих моделей:

Технические характеристики скреперной установки

Конструкция скреперной установки

Натяжное устройство ПСКМ состоит из следующих элементов:

В случае если скреперно-ковшовая установка работает в автоматическом режиме, включение лебедки происходит при помощи реле времени. Базовая комплектация скреперно-ковшового подъемника исключает данное устройство. Непосредственное натяжение для рабочей и холостой веток каната происходит при помощи натяжного устройства, а направление его движения регулируется системой блоков. В случае аварийного прерывания работы скреперно-ковшевого устройства (перепады в натяжении ветвей каната, его обрыв, выход из строя отключающих или блокирующих устройств и так далее) на головном, натяжном и хвостовом устройстве установлены аварийные отключатели.

Ковш скреперного устройства ПСКМ

Конструкция скреперного ковша-лопаты. Ковш может свободно поворачиваться около оси, которая присоединена к тяговой раме. Когда ковш перемещается в горизонтальном направлении, то при захватывании шлака его задний конец поднимается кверху, однако, подходя к наклонной плоскости, упорная рама, жестко связанная с ковшом, упирается в направляющие, приводя таким образом ковш в горизонтальное положение и тем облегчая его движение по наклонной части канала.

Задняя стенка ковша откидывается внутрь с помощью шарниров. Откидывание в противоположную, внешнюю сторону невозможно из-за упора на днище короба.

Днище короба оборудовано зубьями для рыхления шлакозольных остатков на дне канала.

Передняя часть короба, во время вертикального нахождения подвижна относительно рамы, что в свою очередь значительно снижает коэффициент сопротивления, оказываемый на прохождение ковша в канале при использовании холостого хода.

С целью улучшения показателей ковша и облегчения стока воды во время его движения по наклонной части, боковые стенки, а также нижняя стенка ковша имеют перфорацию.

Натяжное устройство хвостового участка ПСКМ состоит из рамы с блоком диаметра 50 см с рамой. Короб натяжного устройства свободно и беспрепятственно скользит по направляющим рамы. Заливаемый в короб материал с массой до 800 кг создает необходимое усилие для должного натяжения канатов, что в свою очередь способствует наиболее устойчивому положению каната в ручьях поддерживающих и направляющих блоков.

Отключающие устройства предназначены для аварийной остановки лебедки при условии обрыва или значительной вытяжке каната, а также в случае заклинивания ковша в канале.

Техническое обслуживание скреперно-ковшевой установки ПСКМ

При правильной эксплуатации скреперно-ковшевого подъемника ПСКМ важно учитывать, что частота включений подъемника напрямую зависит от выхода очаговых остатков. Необходимо постоянно следить за состоянием болтовых соединений и проводить своевременную их подтяжку. Осмотр каната, ковша и отключающих устройств на участках необходимо производить не мене одного раза в течение смены. Также, один раз в смену необходимо проверять надежность крепления лебедки.

Замена каната производится при условии повреждения двадцати процентов проволок. Важно, своевременно смазывать детали и узлы скреперно-ковшевого подъемника ПСКМ, придерживаясь прилагаемой инструкции. Проверка уровня воды в канале производится один раз в смену. Запрещается сбрасывание шлака в канал при отсутствии в системе воды. Все дополнительные покупные узлы скреперно-ковшевого установки ПСКМ эксплуатируются в соответствии с инструкциями от заводов изготовителей.

Котельный завод «Росэнергопром» производит и реализует котельное оборудование. Купить скреперный подъемник можно сделав заявку он-лайн на сайте котельного завода. Транспортирование скреперных установок и другого котельно-вспомогательного оборудования осуществляется автотранспортом, ж/д полувагонами и речным транспортом. Котельный завод поставляет продукцию во все регионы Казахстана и России.

Общие сведения, область применения и классификация скреперных установок

Одним из простейших способов транспортирования сыпучих грузов является скреперная доставка. Скреперной доставкой называется перемещение материала волочением по почве выработки или по настилу при помощи ковша специальной формы (скрепера), имеющего различную конструкцию в зависимости от условий работы.

Скреперные установки нашли широкое применение на рудниках для доставки и погрузки полезного ископаемого, пустых пород и закладочных материалов.

|

| Рис. 12.2Схемы скреперования при применении трехбарабанной лебедки |

Скреперная установка, применяемая для погрузки в вагонетки (рис.12.1), состоит из скрепера 1, двухбарабанной скреперной лебедки 2, головного 3 и хвостового 4 канатов, блока 5 и погрузочного полка 6, под который подкатывают вагонетку.

При рабочем ходе головной канат наматывается на барабан лебедки, в результате чего скрепер зачерпывает груз, перемещает его по выработке и поднимает на полок, имеющий люк, через который груз ссыпается в вагонетку. Хвостовой канат в это время сматывается с другого барабана лебедки, свободно вращающегося на валу. Для перехода к холостому ходу разъединяют барабан головного каната и вал лебедки и вводят в зацепление с валом барабан хвостового каната, в результате чего хвостовой канат, наматываясь на барабан лебедки, перемещает скрепер к забою. Затем вновь переключают барабаны, и цикл движения повторяется.

Такая схема применяется в тех случаях, когда груз перемещается по прямой линии. Применяя трехбарабанные лебедки, можно скрепером обслуживать целую площадь (рис.12.2, а) или транспортировать груз под углом (рис.12.2, б) и заезжать в смежные забои.

Скреперные установки делятся:

1) по числу канатов – с двумя канатами (с двухбарабанными лебедками), с тремя канатами (с трехбарабанными лебедками);

2) по конструкции скрепера – с гребковым скрепером, с подковообразным скрепером, с ящичным скрепером;

3) по характеру установки – стационарные, передвижные.

Достоинства скреперной доставки: совмещение операций по погрузке и доставке; надежность работы; простота и небольшая стоимость оборудования; возможность транспортирования при различной кусковатости материала, различных углах наклона трассы и сложных условиях работы; простота изменения длины и направления доставки.

Недостатки: снижение производительности при увеличении длины доставки; измельчение материала при волочении, а при слабой почве и загрязнение его породой, срезаемой скрепером при движении; значительный износ канатов; высокий расход энергии, а при установках с тремя канатами также сложность управления и значительная трудоемкость по переноске и креплению отклоняющих блоков.

|

| Рис. 12.3Общий вид скрепера: а – ящичной и б – гребковой формы |

Основные элементы

Основными элементами скреперной установки являются скрепер, скреперная лебедка, головной и хвостовой канаты, отклоняющие блоки и погрузочный полок.

Эффективность работы скреперной установки в значительной степени зависит от правильно выбранной формы скрепера, его веса, углов зачерпывания, скорости движения.

На угольных шахтах применяются подковообразные и коробчатые скреперы; форма их выбирается таким образом, чтобы обеспечивалось наилучшее внедрение и заполнение скрепера.

В рудной промышленности наибольшее применение получили гребковые и ящичные скреперы (рис.12.3). Ящичные скреперы применяются для транспортирования хорошо разрыхленных горных пород с относительно небольшим насыпным весом. Для доставки неоднородных по составу и крупности, хрупких, тяжелых, склонных к слеживанию пород применяются гребковые скреперы.

Вес скрепера и его основные размеры являются подчиненными параметрами.

Собственный вес скрепера ориентировочно можно принимать

где: G – вес перемещаемого скрепером материала, кг.

Линейные размеры скреперов могут быть определены по формулам:

где: h, b, l – соответственно высота, ширина и длина скрепера, м;

Для скреперной доставки применяются двух- и трехбарабанные лебедки с соосным расположением (двигатель и барабан размещены на одной оси) и с расположением двигателя параллельно общей оси барабанов (рис.12.4). Привод электрический или пневматический. Обычно барабаны скреперных лебедок сидят на валу свободно. Движение им передается встроенными планетарными передачами, а включение производится при помощи ленточных тормозов.

|

| Рис. 12.4Схемы скреперных лебедок: а – двухбарабанные соосные; б – трехбарабанные соосные; в – двухбарабанные параллельные |

Наиболее широкое применение получили лебедки с электрическим приводом и соосным расположением двигателя.

Для стандартного ряда лебедок, включенных в типаж, предусмотрена мощность электродвигателей: 10, 17, 30, 55 и 100 кВт; скорость рабочего каната 1,12 ÷ 1,32 м/сек и холостого 1,5 ÷ 1,8 м/сек.

Блоки скреперных установок должны иметь небольшой вес, быть удобными для переноски и закрепления, обеспечивать простую и легкую заправку каната и исключать возможность заклинивания каната между блоком и обоймой. Для блоков предусматривается 4 типоразмера с диаметром 200, 250, 320 и 400 мм.