Что такое спекание в металлургии

Спекание

Спекание [sintering] — технологический процесс получения твердых и пористых материалов (изделий) из мелких порошкообразных или пылевидных материалов при повышенных температурах; часто при спекании меняются физико-химические свойства и структура материала. Спеканию подвергаются разные материалы, например, при агломерации, коксовании, подготовке слабоспекаемых углей к коксованию, в производстве огнеупорных изделий, керамики. Спекание — одна из технологии, стадий порошковой металлургии.

Оборудование для спекания: в крупномасштабном производстве — проходные конвейерные или шахтные водородные печи для выпуска изделий из Fe, Cu и их низколегированных сплавов; в специализированном мелкосерийном производстве используются стационарные водородные и вакуумные печи, в ряде случаев совмещенные с прессами, для выпуска готовых изделий или заготовок из высоколегированных металлических сплавов, карбидов, боридов и нитридов; в случае спекания порошков и нитевидных кристаллов из оксидов применяются кислородные печи.

Смотреть что такое «Спекание» в других словарях:

Спекание — обработка, заключающаяся в изменении структуры и свойств фторопласта путем теплового воздействия. * На территории Российской Федерации действуют ГОСТ Р 50779.10 2000, ГОСТ Р 50779.11 2000. Источник … Словарь-справочник терминов нормативно-технической документации

СПЕКАНИЕ — СПЕКАНИЕ, спекания, мн. нет, ср. (тех.). 1. Плотное соединение, склеивание частиц твердого вещества при нагревании. Для получения клинкера кирпич обжигают до спекания. 2. Действие по гл. спекать. Спекание применяется при обогащении руды. Толковый … Толковый словарь Ушакова

Спекание — в технике, процесс получения твёрдых и пористых материалов (изделий) из мелких порошкообразных или пылевидных материалов при повышенных температурах; часто при спекании меняются также физико химические свойства и структура материала. Спеканию… … Википедия

спекание — соединение, аггломерация, агломерация Словарь русских синонимов. спекание сущ., кол во синонимов: 5 • аггломерация (2) • … Словарь синонимов

СПЕКАНИЕ — в технике соединение мелкозернистых и порошкообразных материалов в куски при повышенной температуре. Спеканию подвергаются материалы при агломерации, коксовании, переработке полимеров, в порошковой металлургии … Большой Энциклопедический словарь

Спекание — (a. caking, baking, clinkering; н. Agglomeration, Sintern, Backen; ф. frittage, agglomeration; и. aglomeracion, aglutinacion) процесс получения твёрдых и пористых конгломератов (изделий) из мелкозернистых и порошкообразных материалов при… … Геологическая энциклопедия

спекание — СПЕЧЬ, спеку, спечёшь; спёк, спекла; спеки; спекший; чённый ( ён, ена); спекши; сов., что (спец.). Под влиянием высокой температуры соединить в одно твёрдое целое. С. глины. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

Спекание — Спекание: процесс, протекающий при нагреве и выдержке смесей руд, концентратов минерального сырья, промежуточных продуктов металлургического производства с участием или без участия реагентов с целью перевода соединений металлов в нужную… … Официальная терминология

СПЕКАНИЕ — (1) процесс получения относительно крупных пористых кусков (см. ) из тонкодисперсных материалов и порошков при высокой температуре. При С. различных материалов можно путём изменения физ. хим. свойств и структуры исходных компонентов придавать… … Большая политехническая энциклопедия

Спекание — Sintering Спекание. Сцепление смежных поверхностей частиц в массе порошка при нагреве. Спекание увеличивает массу порошка и обычно производит уплотнение и рекристаллизацию порошковых металлов. (Источник: «Металлы и сплавы. Справочник.» Под… … Словарь металлургических терминов

Спекание

Оглавление

Обоснование

история

Плюсы и минусы

Самым большим преимуществом спекания является то, что оно объединяет сырье, которое можно только с большим трудом объединить или не объединить для образования нового материала.

Процесс спекания

Процесс спекания проходит в три этапа, во время которых значительно уменьшаются пористость и объем сырого тела. На первом этапе уплотняется только сырой прессованный материал, тогда как на втором этапе открытая пористость значительно снижается. Прочность спеченного тела на основе агломерационных шеек сформированных на третьей стадии, которые созданы за счетом поверхностной диффузии между частицами порошка.

Спекание сегодня используется в области минералов ( керамика ), технической керамики и металлов (порошковая металлургия). Он также используется в области нанотехнологий, в которой сопротивление слоя поликремния может быть значительно снижено за счет спекания металлического слоя (силицирование, например, вольфрамом, титаном или танталом (компоненты полевого МОП-эффекта).

Важные спеченные продукты

Разработка и оптимизация новых металлических порошков постоянно расширяют области применения спеченных формованных деталей (автомобилестроение, бытовая, самодельная и офисная техника).

Спекание в металлургии чугуна и стали

Преимуществами агломерации являются, помимо плавления мелкозернистой руды и циклического материала, устранение потерь при прокаливании и предварительное восстановление руды.

Спекание в керамике

Некоторые керамические материалы также обладают полупроводниковыми свойствами (FeO, ZnO, SiC) или сверхпроводимостью (YBa 2 Cu 3 O 7-x ).

Формирование

При формовании цель состоит в том, чтобы добиться однородной плотности упаковки, то есть равномерного распределения массы во всей сырой прессовке. Кроме того, на выбор процесса формования также влияют такие факторы, как тип материала, форма желаемого компонента, предполагаемое количество деталей и стоимость. В основном доступны три типа формообразования:

Нажмите

Сухое прессование и мокрое прессование

Что касается влажности, есть две возможности формования прессованием: сухое прессование и мокрое прессование.

Одноосное прессование

Для изготовления, например, пластинчатых тел часто используют метод одноосного прессования. Давление на тело оказывается только в одном направлении. Сыпучесть порошка (форма зерен, функция распределения зерен ) имеет большое значение, поскольку от нее зависят свойства уплотнения. Вспомогательные средства для прессования, такие как масла и воски, улучшают смазывающую способность и сжимаемость.

Другая проблема возникает при слишком высоком давлении прессования. При освобождении прессовки могут возникать локальные растягивающие напряжения, которые после их релаксации часто приводят к трещинам в форме кратеров в сырой прессовке. Тем не менее, одноосное прессование превратилось в процесс, пригодный для крупномасштабного производства.

Изостатическое прессование

к воде

Пластиковое формование

Процесс пластического формования часто используется для компонентов, которые должны иметь очень сложную геометрию. Это включает, например, экструзию или литье порошка под давлением: нагретый шнек вдавливает исходный материал в формовочный наконечник или отрицательный инструмент. Однако основной материал, который используется для этого процесса, сильно отличается от обычного порошка для спекания.

Лазерное спекание

При лазерном спекании лазерный луч последовательно нагревает сырье, которое затем наносится слоями. Это позволяет очень свободно формовать, но на производство уходит много времени.

сжатие

После формования и сушки были завершены, зеленые компакты подвергают высокотемпературной температурной обработке. У силикатной керамики температуры от 800 ° C до 1400 ° C, у технической керамики до 2500 ° C. Во время этого процесса, известного как спекание, происходит линейная усадка от 10 до 25% в зависимости от пористости твердого тела (от 30 до 60% по объему). Существуют также механизмы безусадочного спекания (например, поверхностная диффузия). Это увеличивает плотность (за исключением безусадочного спекания) и прочность. Обратите внимание, что спекаемость увеличивается с уменьшением радиуса частицы. В зависимости от доли фазы расплава в материале различают различные типы спекания:

Твердофазное спекание

Жидкофазное спекание и реакционное спекание

При реакционном спекании химическая реакция намеренно накладывается на процесс спекания. Наступает еще один новый этап.

Этапы спекания

Процесс спекания по сути делится на три стадии спекания:

Состав спеченных продуктов

Химико-минералогические процессы при спекании фарфора.

Другие материалы

Процедуры обеспечения качества

Кроме того, измерение может происходить в определенной атмосфере, чтобы иметь возможность определить ход реакции (например, окисление материала).

Основные процессы происходящие при спекании

При твердофазном спекании основными процессами являются:

Поверхностная и объёмная диффузия

Поверхностная и объёмная диффузия является наиболее существенным механизмом при спекании. Все металлы имеют кристаллическое строение, характерной особенностью которого является упорядоченное положение атомов. В узлах кристаллической решетки металла частиц располагаются атомы, которые совершают колебательные движения. Амплитуда этих колебаний с повышением температуры увеличивается и приводит к тому, что положение атомов становится неустойчивым, в результате чего возникает возможность перехода атома из одного узла кристаллической решетки в другой. При переходе атомов из одного положения в другое затрачивается некоторая энергия, и на новом месте атом некоторое время опять совершает колебательные движения, пока его энергия снова не увеличится. Такое перемещение может совершаться как по поверхности тела (поверхностная диффузия), так и в его объёме (объёмная диффузия).

Движение атомов происходит по имеющимся в кристаллической решетке пустотам, представляющим собой не занятые атомами узлы решетки или свободные промежутки в самой кристаллической решетки.

При одной и той же температуре не все атомы частицы обладают одинаковой подвижностью. Атомы, находящиеся на поверхности частиц и особенно на их выступах, обладают большей подвижностью. Поэтому в начальный период спекания перемещения испытывают поверхностные атомы частиц и прежде всего атомы, которые располагаются на их выступах как обладающие наибольшим запасом поверхностной энергии. Такие атомы легко покидают свои места и стремятся занять более устойчивые положения во впадинах частиц. В узких участках межчастичного пространства высокоподвижные атомы концентрируются и начинают принадлежать одновременно нескольким частицам. Такая поверхностная диффузия приводит к увеличению межчастичных контактов и к упрочнению порошковых тел.

Наиболее эффективное проявление поверхностной диффузии наблюдается при низких и средних температурах спекания. При высоких температурах преимущественное значение приобретает объёмная диффузия, выражающаяся в снижении механической прочности частиц, в повышении пластичности и способности их металла к объёмному течению под действием сил поверхностного натяжения. Это вызывает перемещение материала частиц в пространство пор и сокращение суммарного объёма пор, что приводит к сближению центров частиц и в общем случае к усадке.

Усадка

Усадка – это изменение размеров нагреваемого порошкового тела при спекании. Величина усадки представляет собой выраженное в процентах или долях единицы отношение разности между начальным и конечным параметрами к начальному параметру. Она может быть объёмной или линейной и определяется формулами:

Обычно при спекании уменьшается пористость и возрастает плотность изделий. В начальный период спекания (100 – 150 °С) происходит удаление паров и газов адсорбированных на частицах металла, испарение или выгорания смазок и снятие упругих напряжений. С повышением температуры (0,4 – 0,5Tпл.) заканчивается снятие упругих напряжений, продолжается дегазация и выгорание смазок и связующих веществ, происходит восстановление оксидных плёнок, в результате чего неметаллические контакты заменяются металлическими и увеличивается их площадь. При температуре 0,7 – 0,9Tпл. заканчивается восстановление оксидов, контакты между частицами становятся полностью металлическими, происходит сглаживание поверхности частиц, сфероидизация пор и окончательное упрочнение.

Процесс усадки при спекании характеризуется стремлением системы к уменьшению запаса поверхностной энергии, что возможно только за счет сокращения суммарной поверхности порошковых частиц. Поэтому порошки с сильно развитой поверхностью уплотняются при спекании с наибольшей скоростью, как обладающие большим запасом поверхностной энергии. При нагреве прессовки до некоторой температуры и выдержке усадка в начальный момент происходит быстро, а затем замедляется и почти прекращается. При новом подъёме температуры скорость уплотнения снова возрастает и опять замедляется через некоторое время. Это происходит при каждом новом подъёме температуры и связано с тем, что запас поверхностной энергии зависит от величины и состояния поверхности частиц или от количества дефектов на единицу площади. В начальный момент нагрева дефектов много и каждая частица стремиться избавиться от них и усадка идет быстро. Затем число дефектов приближается к равновесному для данных условий и усадка замедляется.

При спекании прессовок иногда бывают случаи нарушения процесса спекания, выражающиеся в недостаточной степени усадки или даже увеличении объёма. Это может происходить за счет снятия упругих напряжений, возникших при прессовании, наличия невосстанавливающихся оксидов, фазовых превращений и выделений газов, образующихся при химических реакциях, протекающих при спекании.

Спекание многокомпонентных систем характеризуется рядом особенностей, заключающихся в том, что спекание разнородных материалов является более сложным процессом, в котором наряду с самодиффузией, обуславливающий перенос массы в область контакта частиц, должна происходить гетеродиффузия, обеспечивающая выравнивание концентраций разноименных атомов в пределах образца. В значительной степени на ход процесса спекания таких систем оказывает характер диаграммы состояния компонентов. При неограниченной взаимной растворимости компонентов наибольшее значение имеет объёмная гетеродиффузия. Усадка в этом случае меньше возможной суммарной усадки каждого из компонентов системы и зависит от их концентрации в материале. Это объясняется более низкой подвижностью атомов в твердых растворах по сравнению с чистыми металлами и невозможностью получения при смешивании абсолютно однородной смеси. Поэтому при спекании образуется большое количество контактов, скорость диффузии через которые неодинакова.

Спекание систем с ограниченной растворимостью или при полной нерастворимости компонентов осложняется изолированием однородных частиц от взаимного контакта, что существенно препятствует протеканию самодиффузии, и ухудшает условия спекания.

Рекристаллизация

Рекристаллизация – это образование и рост зерен за счет соседних зерен той же фазы. На первой стадии рекристаллизации из определенных центров образуется новые зерна с более современной структурой за счет исходных зерен с менее совершенной структурой, и процесс называется первичной рекристаллизацией. На второй стадии происходит рост образующихся зерен за счет таких же соседних зерен, и процесс называется собирательной рекристаллизацией. Рост зерен определяется стремлением системы к

уменьшению запаса внутренней энергии. Так как в единице поверхности заключена поверхностная энергия определенной величины, то укрупнение зерна приводит к уменьшению суммарной поверхности и, следовательно, к уменьшению запаса свободной энергии в системе. Практически рост зерен продолжается до их некоторого среднего размера в связи с тормозящим влиянием посторонних включений, находящихся по границам зерен. Это поры, примеси и пленки на поверхности порошковых частиц.

Увеличение размера зерен при сравнительно небольших температурах происходит в поверхностных слоях прессовки и называется поверхностной рекристаллизацией. С повышением температуры рекристаллизация происходит во всем объёме прессовки и носит название межчастичной собирательной рекристаллизации. В общем случае спеченные прессовки характеризуются сравнительно небольшими размерами зерен.

Перенос атомов через газовую фазу

Перенос атомов через газовую фазу при спекании является видом транспортного механизма, при котором происходит испарение вещества с поверхности одних частиц и конденсация его на поверхности других частиц. В связи с зависимостью упругости пара над поверхностью от её кривизны вещество испаряется с выпуклых участков частиц и конденсируется на вогнутой поверхности контакта за счет разности в упругости паров вещества над этими поверхностями. Перенос вещества идет в направлении межчастичного контакта, увеличивая его протяженность и соответственно повышая прочность межчастичного сцепления. Перенос атомов через газовую фазу способствует изменению формы пор, но не оказывает влияния на изменение плотности при спекании.

Влияние явления переноса вещества через газовую фазу при спекании на физико-механические свойства тел возрастает с повышением температуры и в результате химических реакций между спекаемым материалом и газовой атмосферой печи. Например, при восстановлении оксидов образующиеся атомы металла обладают большой подвижностью и легко переходят в газовую фазу, увеличивая концентрацию в ней паров вещества. В процессе выдержки при температуре спекания упругости паров вещества над частицами выравниваются и перенос атомов через газовую фазу прекращается.

Спекание порошковых материалов, когда образуется жидкая фаза, называется жидкофазным, при котором происходят процессы, несколько отличающиеся от процессов твердофазного спекания. В присутствии жидкой фазы, развитие сил сцепления между отдельными частицами порошка облегчается, но только в том случае, если она смачивает частицы, остающиеся твердыми. При плохой смачиваемости жидкая фаза тормозит спекание, препятствуя уплотнению.

Появление жидкой фазы при спекании, образующейся за счет расплавления более легкоплавкого компонента, приводит к увеличению скорости диффузии компонентов и облегчает перемещение частиц твердой фазы относительно друг друга, способствует заполнению пор.

Различают три стадии спекания в присутствии жидкой фазы:

В реальном процессе жидкофазного спекания в зависимости от природы фаз и количества жидкой фазы преобладает та или иная стадия спекания. В общем случае скорость и степень уплотнения увеличиваются при возрастании содержания жидкой фазы. Однако, количество образующейся жидкой фазы не должно быть слишком большим и не превышать объём твердой фазы, так как это ведет к потере изделием формы, полученной при прессовании. Одновременно необходимо иметь в виду, что чрезмерно малое количество жидкой фазы не позволяет в полной мере использовать преимущества спекания с жидкой фазой, так как её объём будет недостаточен для обеспечения требуемой активности соответствующих процессов при спекании.

К жидкофазному спеканию относится метод пропитки жидким металлом, представляющим собой легкоплавкую металлическую составляющую композиции, спрессованного и спеченного пористого каркаса из тугоплавкого компонента. При этом жидкий металл или сплав заполняет поры заготовки из тугоплавкого компонента.

Применяются два метода пропитки:

Метод наложения

Метод наложения заключается в том, что на пористый каркас помещают пропитывающий металл в виде кусочка, объём которого равен объёму имеющихся пор каркаса. После нагрева в печи до соответствующей температуры происходит расплавление легкоплавкого металла и расплав впитывается в поры тугоплавкого каркаса.

Метод погружения

Метод погружения состоит в том, что пористый каркас погружают в ванну с расплавленным пропитывающим металлом. Впитывание происходит под действием капиллярных сил. Температура пропитки обычно превышает на 100 – 150 °С температуру плавления пропитывающего металла.

Методы порошковой металлургии: принципы и технологии

| В статье рассматриваются методы порошковой металлургии для производства различных изделий. Описаны различные подходы, получаемые продукты, а также их свойства. |

Сущность технологии метода ПМ состоит в получении порошков чистых металлов и многокомпонентных сплавов с их последующим поэтапным безотходным преобразованием в готовые к эксплуатации материалы, изделия и покрытия требуемых функциональных параметров.

1. Методы изготовления порошков и их характеристики

Изготовление порошков – наиболее сложная в техническом отношении, самая затратная и трудоемкая стадия процесса ПМ. На сегодняшний день разработано значительное количество способов их получения, что обеспечивает возможность наделения конечных продуктов тем или иным набором свойств, определяющих сферу применения.

1.1. Физико-механический метод

В рамках данного метода исходное сырье преобразуется в порошок без нарушения химсостава, посредством механического измельчения, как в твердом агрегатном состоянии, так и виде жидкого расплава.

1.1.1. При дроблении и размоле твердого сырья изначальные размерные параметры частиц уменьшаются до заданных значений. Данный способ целесообразнее всего использовать при измельчении материалов высокой степени хрупкости, в частности, Si, Sb, Cr, Mn, сплава Al+Mg, а также ферросплавов на основе Fe.

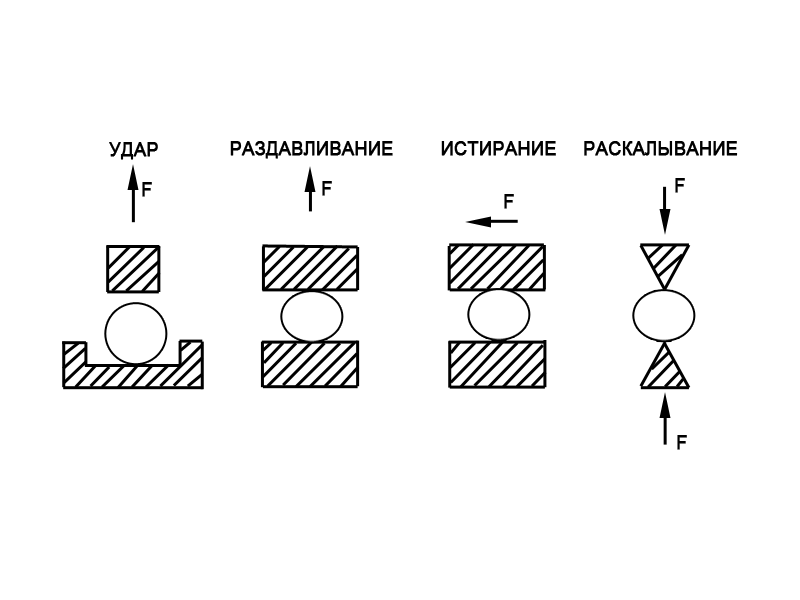

Рисунок 1. Основные виды динамического измельчения.

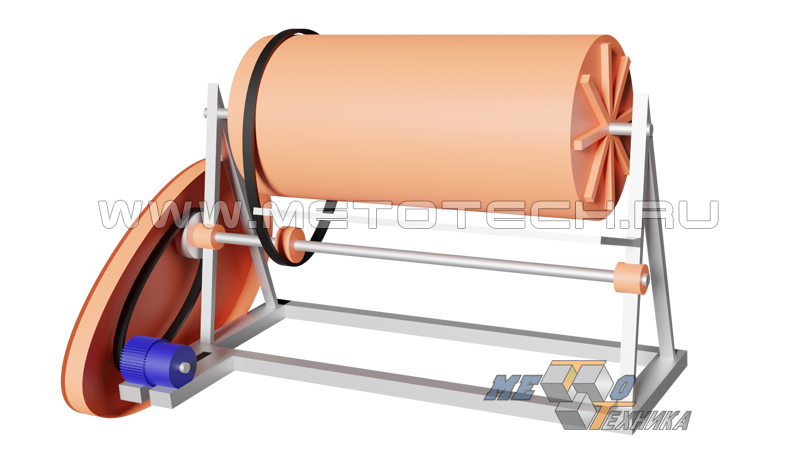

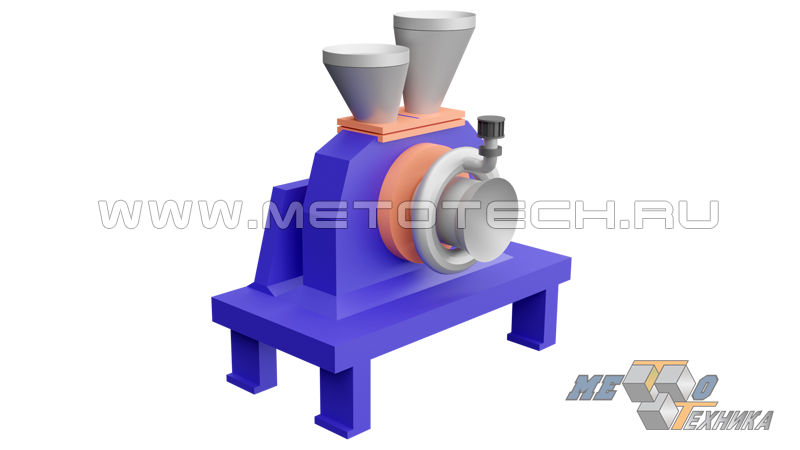

Фаза дробления частиц до размеров от 1 до 10 мм (грубое измельчение) выполняется с использованием дробильных агрегатов различных типов конструкции (шнековых, валковых, конусных, бегунковых и др.). Для тонкого и сверхтонкого измельчения частиц после дробления (размол до стадии порошков) применяют специальные мельницы, преимущественно барабанного типа с электроприводом (рис. 2 и 3.).

Рисунок 2. Шаровая мельница барабанного типа с электроприводом.

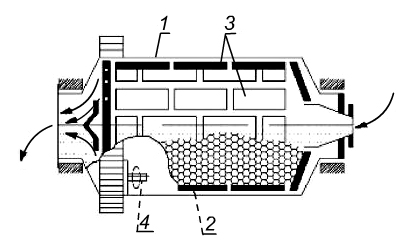

Рисунок 3. Принцип действия шаровой мельницы барабанного типа: 1-кожух барабана; 2-размольные шары; 3-плиты для футеровки; 4-электропривод.

В рабочий барабан мельницы помещают стальные или твердосплавные шаровидные размольные элементы, а затем – материал, подвергаемый размолу. В зависимости от интенсивности вращения барабана размольные элементы могут подниматься на различную высоту, вследствие чего размол возможен в различных режимах (скольжение, перекатывание, свободное падение), а также в режиме наивысшей интенсивности.

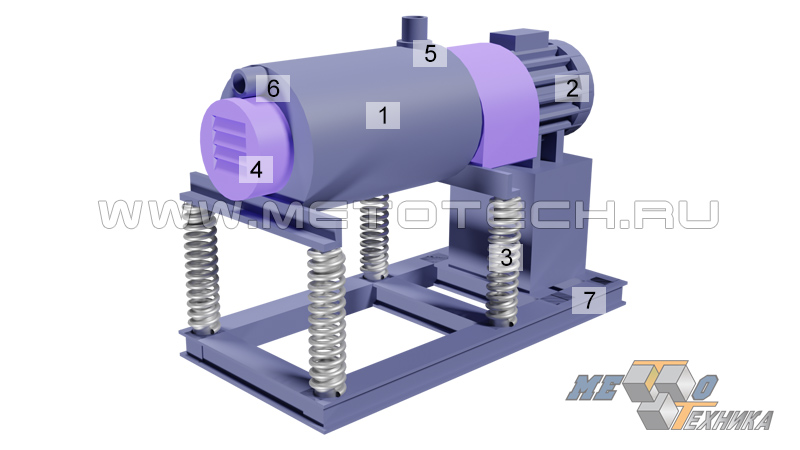

При необходимости использовать для размельчения еще более интенсивный частотный режим применяют вибромельницы (рис. 4). В подобных агрегатах измельчение частиц осуществляется за счет их усталостного разрушения вследствие создания переменной амплитуды усилий сжатия и срезывания.

Рисунок 4. Вибромельница МВ-420.

Объем рабочего барабана 420 л, мощность 46 кВт. Рабочий барабан (1), в котором размещены размольные шары, установлен на раму станины (7) посредством специальных амортизирующих пружин (3). Вращение дебалансного вала осуществляется электроприводом (2). При этом допускается регулирование крутящего момента вала, для чего используются выносные дебалансные группы (4). При помощи шнекового питающего устройства происходит непрерывная подача измельчаемой массы в загрузочную горловину барабана (5). Выгрузка готового порошка выполняется по принципу «самотека» через разгрузочное отверстие (6).

Тонкий помол трудноизмельчаемых материалов обычно производят с использованием мельниц планетарно-центробежной конструкции (рис. 5) с размольными шарами.

Рисунок 5. Принципиальная схема мельницы планетарно-центробежного типа.

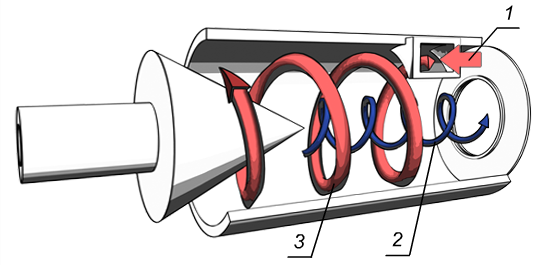

Измельчение пластичных металлов производится на мельницах роторно-вихревого типа (рис 6.), в которых частицы саморазрушаются под воздействием ударных нагрузок.

Рисунок 6. Принцип действия мельницы роторно-вихревой конструкции.

Исходное сырье поступает в загрузочный бункер 1, где под действием турбулентных завихрений, создаваемых вращающимися с различной частотой спиралевидными шнеками 2 и 3, частицы, соприкасаясь друг с другом, саморазрушаются: происходит их преобразование в порошок требуемой консистенции.

1.1.2. Наименее сложным и одновременно едва ли не самым малозатратным считается способ изготовления порошков путем распыления и грануляции жидких расплавов металлов, Т° плавления которых не превышает 1650°C (Al, Zn, Cu, Pb, Ni, Fe, ферросплавы и др.)

Суть данного способа механического измельчения заключается в дроблении струи расплава на мельчайшие капли под воздействием энергонасыщенного жидкостного либо газового потока, которые, остывая, оседают в виде частиц порошка. Образование расплавов происходит в специальных электрических печах, нередко в защитных средах, образуемых инертными газами.

1.2. Химико-металлургический метод

1.2.1. Порошки восстановленные (ПВ) изготавливают с применением различных химических веществ-восстановителей, которыми воздействуют на соли и оксиды металлов для отделения неметаллической фракции (солевого остатка, газов). Данный способ применяется, в частности, для получения порошков Co, Ni, W, Mo, Fe, Cu, Nb и других металлов.

1.2.2. Способ изготовления порошков электролитических (ПЭ) состоит в осаждении частиц чистого металла на катоде под воздействием постоянного тока на соответствующий электролит в виде раствора либо расплава. Этим способом получают, в частности, электролитические порошки W, Ni, Fe, Cu, Ti, Zr, Nb, Та, U и др.

1.2.3. Порошки карбонильные (ПК) изготавливают путем разложения в заданном температурном режиме карбонильных металлических соединений на исходные составляющие: частицы чистого металла и газообразный монооксид углерода СО, который удаляется. Карбонильный способ применяют для получения карбонильных порошков W, Mo, Fe и ряда прочих металлов.

1.3. Свойства порошков

Порошки металлов различаются по своим физико-химическим и технологическим свойствам.

К категории физических свойств относятся форморазмеры и гранулометрический состав частиц, характеристики их удельной поверхности, а также плотность (пикнометрическая/насыпная) и способность деформироваться, именуемая микротвердостью.

Набор химических свойств определяется химическим составом сырья и метода/способа изготовления. Допустимая концентрация в готовой порошковой продукции нежелательных примесей не должна превышать значения 1,5-2%.

Одним из важнейших химических свойств является степень газонасыщенности порошка, что особенно актуально для порошков, получаемых путем восстановления, из состава которых бывает трудно удалить определенную часть газообразных восстановителей и продуктов реакции. В электролитических порошках может содержаться некоторая доля катодного водорода. В составе порошков карбонильного генеза могут в растворенном состоянии наличествовать О2, СО, СО2 и другие газы, по мере увеличения процентного содержания которых возрастает степень хрупкости порошка, что затрудняет процесс формовки из них заготовок будущих изделий.

К категории химических причисляют и такие свойства порошков, как степень токсичности и пирофорности. Большинство металлических порошков токсично, причем степень токсичности тем ниже, чем меньшие размеры имеют частицы. Под пирофорностью понимают способность порошков некоторых активных самовоспламеняться вплоть до взрыва при контакте с кислородом воздуха. Любые работы с такими порошками необходимо проводить в рамках строжайшего соблюдения мер безопасности.

К технологическим свойствам порошков относят показатели их текучести, прессуемости и формуемости.

2. Предварительная подготовка порошковой смеси

Преобразование уже изготовленного металлического порошка в конечные изделия начинается с предварительной подготовки исходной смеси (шихты), которая в последующем будет подвергаться формованию и спеканию.

2.1. Рекристаллизационный отжиг порошков необходим для повышения показателей их пластичности и прессуемости. Путем отжига удается восстановить остаточные оксиды и удалить внутреннее напряжение – наклеп. Для отжига порошки подвергают нагреву в восстановительно-защитных газовых или вакуумных средах в диапазоне температур от 0,45 до 0,65 от абсолютного значения Т° плавления того металла, из которого они состоят. Так, отжиг порошка Cu осуществляют в восстановительном потоке инертных газов при Т° от 360 до 420 0С, а порошка Fe – при Т° от 660 до 770 °С. Обычно отжигу подвергают порошки, изготавливаемые способами механоизмельчения, электролиза и термокарбонильной диссоциации.

2.2. Классификацию порошков осуществляют их разделением по фракциям (в зависимости от тех или иных размерных параметров частиц) с применением специальных вибросит, имеющих ячейки соответствующих диаметров. Для разделения по фракциям применяют также воздушные сепараторы (рис. 7), а для классификации жидких смесей – способ центробежной дисперсной седиментации.

Рисунок 7. Общий вид центробежного воздушного сепаратора тонкого разделения CFS/HD-S и схема его действия.

Порошковый материал направляется нагнетаемым турбиной воздушным потоком в область разделения, где под действием центробежной силы происходит отделение т оседание тяжелых крупных частиц, удаляемых в нижнем направлении через разгрузочный клапан. Мелкие легкие частицы увлекаются циклонным потоком воздуха вверх и направляются на дополнительную сепарацию.

Для приготовления порошковой шихты используются фракции, сочетаемые в требуемом процентном соотношении.

2.3. Смешивание – важнейшая из подготовительных операций процесса ПМ – производится путем приготовлении из металлопорошков различного химико-гранулометрического состава (возможны легирующие добавки порошков неметаллических элементов) однородной субстанции – шихты. От того, насколько тщательно происходит смешивание, зависит однородность шихты, что исключительно важно для конечных функциональных свойств готовой металлокерамической продукции.

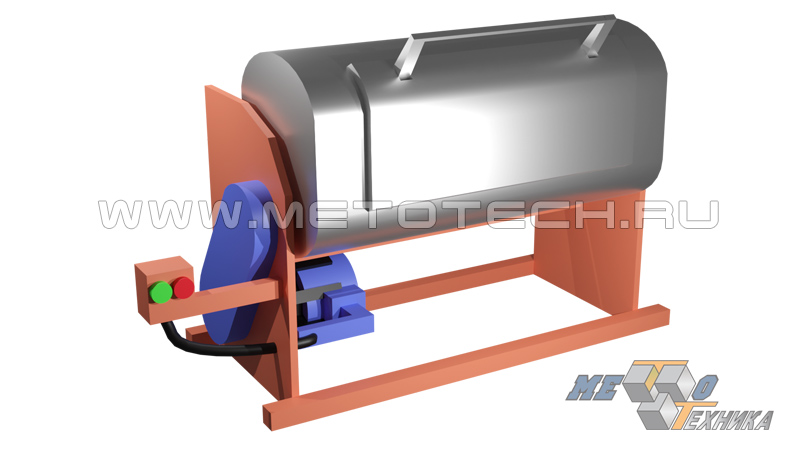

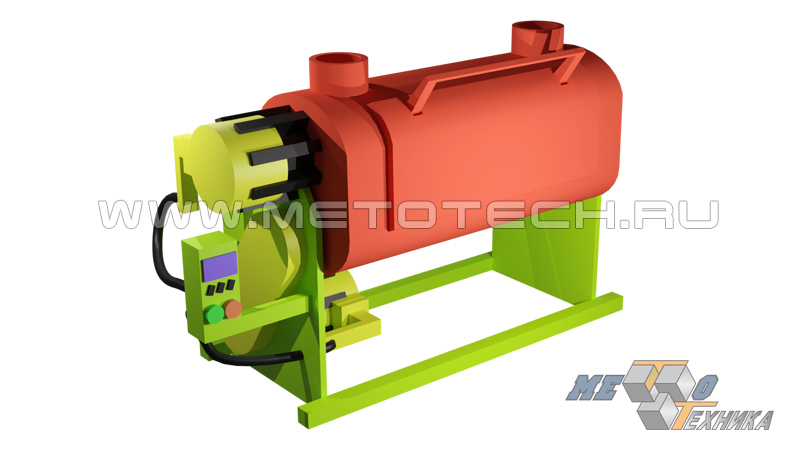

Чаще всего смешивание порошковых составляющих осуществляют механическим способом с применением специальных миксерах (рис. 8, 9).

Рисунок 8. Горизонтальный миксер без функции сушки.

Рисунок 9. Горизонтальный миксер с функцией сушки.

При смешивании с измельчением компонентов весовое соотношение загружаемой порошковой массы и шаровидных размольных элементов должно быть примерно равным (1:1). Смешивание, не сопровождающееся измельчением, выполняют в миксерах непрерывного действия барабанного, шнекового, лопастного, центробежного, планетарного, конусного типа.

Равномерность и быстрота распределения частиц порошковых компонентов в составе смеси будут тем эффективнее, чем ближе друг к другу абсолютные величины их плотности. При существенном расхождении абсолютных величин неизбежно расслоение составляющих. Для предотвращения этого фактора компоненты следует загружать по раздельности в следующей последовательности: в первую очередь наименее плотный с наиболее плотным, а затем уже все прочие. Целесообразнее всего проводить смешивание в жидкостных средах, несмотря даже на то, что техпроцесс в этом случае усложняется и является более затратным в экономическом отношении.

При подготовке шихты из высокотвердых компонентов (W, Mo, карбиды металлов) с целью повысить их формуемость в смешиваемую субстанцию нередко добавляют тяжелые спирты, бензин, глицерин, а также дистиллированную воду. Иногда для облегчения смешивания и последующего прессования осуществляют введение в смесь технологических присадок-пластификаторов на парафиново-стеариновой и глицериновой основе, а также летучих веществ, позволяющих изготавливать продукты требуемой степени пористости.

Раствор пластификаторов обычно заливается в перемешиваемую порошковую субстанцию, а по завершении процесса получаемая шихта тщательно высушивается и просеивается.

3. ФОРМОВАНИЕ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Формование (формовка) в порошковой металлургии – это технологическая стадия, целью которой является уплотнение поступающего в пресс-форму заданного количества готовой сыпучей шихты и ее обжатие для придания форморазмеров готового к последующему спеканию изделия.

Этап формования заключается в преобразовании полученной сыпучей шихты в достаточно прочные первичные заготовки пористой структуры. На результаты формования порошка влияют его насыпная масса, способы предварительной обработки, сила и направленность формовочного давления, ряд других факторов.

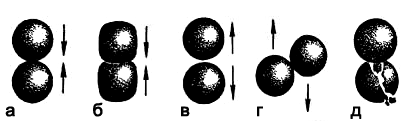

Деформация частиц при формовке по своему генезу может быть одновременно упругой, хрупкой и пластической. На рис. 10 представлены некоторые виды перемещения частиц при формовке.

Рисунок 10. Виды перемещения частиц порошков в ходе формования.

Как видим, сближение частиц может сопровождаться увеличением площади контакта, не сопровождаясь (а) или сопровождаясь (б) их деформацией; при удалении частиц (в) площадь контакта уменьшается вплоть до его прерывания; при взаимоскольжении частиц (г) точка контакта смещается; в ходе перемещения частиц может возникать происходить хрупкая деформация, приводящая к их разрушению (д).

На рис. 11 представлена схема методов формования.

Рисунок 11. Схема методов формования металлических порошков.

Наиболее востребованными являются способы формовки путем прессования в стальных пресс-формах, гидростатического, мундштучного и динамического формования, а также прокатки и шликерного литья.

3.1. Холодная формовка в жестких пресс-формах

Формовка шихты в большинстве случаев осуществляется путем ее размещения в прочных стальных пресс-формах и последующего спрессовывания под давлением от 30 до 1200 МПа на прессовых агрегатах механического, пневматического или гидравлического принципа действия.

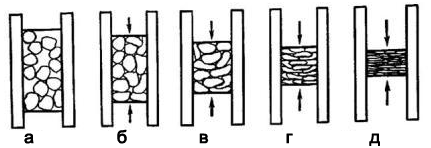

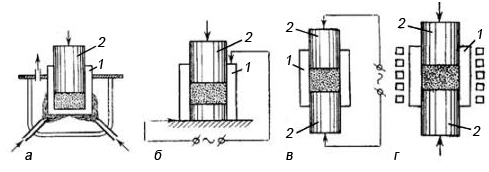

Формование порошка данным способом осуществляется поэтапно (рис. 12).

Рисунок 12. Этапы формовки.

Сразу после засыпки шихты наблюдается хаотичное размещение ее частиц по всему объему пресс-формы, с образованием т. наз. мостиков или арок (а). При внешнем давлении, по мере его повышения, частицы порошка, уплотняясь, заполняют пустоты, вследствие чего происходит разрушение мостиков и арок (б, в). На последующих стадиях спрессовывания наблюдается дальнейшее уплотнение частиц, сопровождаемое изменением границ между ними, что приводит к увеличению степени прочности заготовки (г). На конечном этапе процесса хрупкие частицы твердометаллических порошков разрушаются, а мягкометаллические частицы претерпевают пластическую деформацию (д).

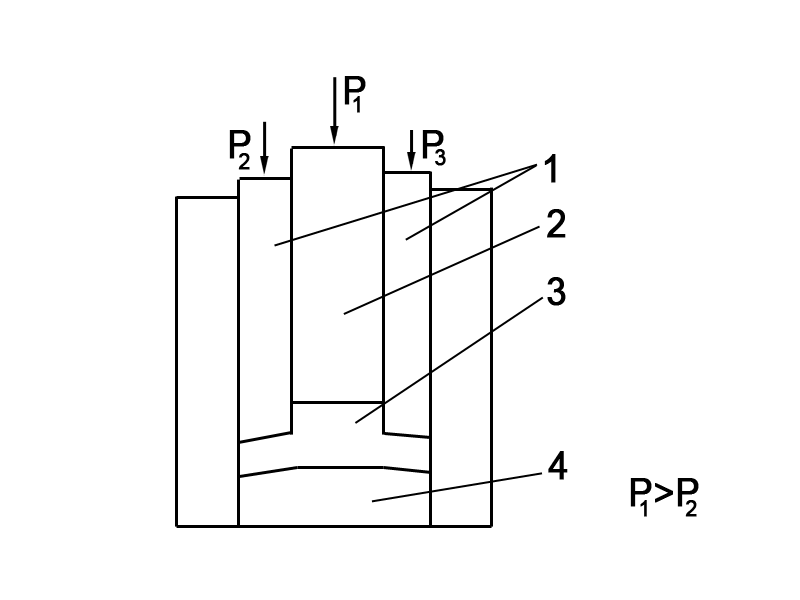

На рис. 13 показаны схема одностороннего прессования и кривая ступенчатого роста плотности по высоте с ее отношением к минимальному диаметру поперечного сечения d:H/d = 2. 3.

Рисунок 13. Схема установки для одностороннего прессования и кривая роста ступенчатого плотности по отношению к давлению. 1 – матрица; 2 – пуансон уплотнения; 3 – нижний пуансон; 4 – порошок.

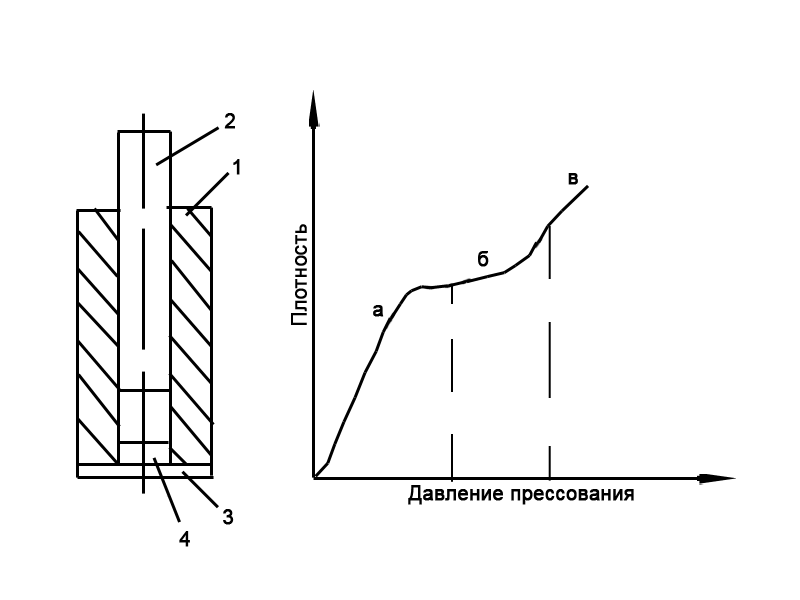

Если данное соотношение превышает 3, не достигая 5, то целесообразно применение двухстороннего прессования (рис. 14); при еще больших значениях показано использование других способов.

Рисунок 14. Схема установки, осуществляющей двустороннее прессование порошковых материалов: а – без нагрева, б – с нагревом.

Формовка изделий сложной конфигурации сопряжена с определенными трудностями, препятствующими обеспечению одинаковой плотности в тех или иных сечениях. С целью разрешения проблемы используют установки с несколькими пуансонами, что обеспечивает возможность прилагать к порошку различные усилия (рис. 15).

Рисунок 15. Схема формования изделий сложной конфигурации: 1- пуансон, 2-пуансон, 3-матрица, 4- нижний пуансон.

Формование в пресс-формах выполняется на прессовых агрегатах механогидравлического типа. Формовка заготовок со сложной конфигурацией осуществляется на прессах, оснащенных несколькими плунжерами.

3.2. Гидростатическое формование

При данном способе формовки для создания усилия сжатия используется жидкость, чем обусловлено его название. Процесс спрессовывания осуществляют путем сжатия шихты по всем направлениям.

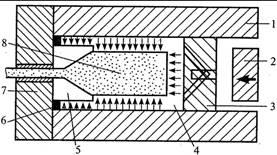

При формовании гидростатическим способом (рис. 16) порошок предварительно засыпается в эластичный контейнер и подвергается вакуумированию, герметизируется и лишь после этого помещается в цилиндр с рабочей жидкостью, давление в котором поднимается до необходимых значений. Поскольку трение между стенками контейнера и частицами шихты оказывается предельно минимальным, плотность спрессованной заготовки равномерно распределяется по каждому из сечений.

Рисунок 16. Схема установки для гидростатического формования: 1 – рабочий цилиндр; 2 – пуансон; 3 – пресс-шайба; 4 – рабочая жидкость; 5 – матрица; 6 – уплотнитель; 7 – держатель матрицы; 8 – контейнер с шихтой.

Преимущество способа гидростатического формования заключается еще и в том, что при нем исключается анизотропия свойств – их внутренняя неравномерность и разнонаправленность.

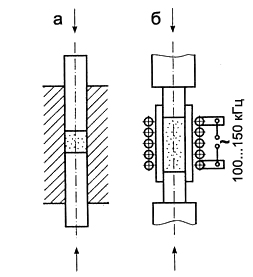

3.3. Прокатка порошковой шихты

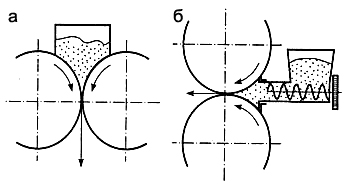

Формование прокаткой порошков осуществляется на прокатных станах. Порошок может поступать в валки, как показано на рис. 17, либо под воздействием силы тяжести (вертикальная свободная подача), либо в принудительном режиме (шнековая подача).

Рисунок 17. Вертикальная (а) и горизонтально-шнековая (б) подача материала.

Процесс прокатки является непрерывным и осуществляется в автоматическом режиме, что обеспечивает его высокую производительность.

3.4. Мундштучное формование

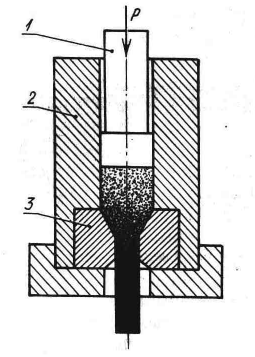

Способ заключается в формовании заготовок из шихты в смеси с пластификатором путем пропускания сквозь технологическое отверстие в матрице-фильере, по форме напоминающей мундштук. Практикуется формовка способом мундштучного прессования равноплотных изделий значительной длины (прутков, труб, уголков, швеллеров и т. п.) из труднопрессуемых порошков W, Мо, Th, Be и др.

Рисунок 18. Принцип мундштучной формовки.

На рис. 18 представлен принцип мундштучной формовки, состоящий в выдавливании в пресс-форму помещенной в контейнер (2) пластифицированной шихты пуансоном (1) через отверстие матричного мундштука (3).

В настоящее время в сфере порошковой металлургии для формовки металлокерамических заготовок широко применяют способ инжекционного формования, известный также как литье под давлением. Сущность способа сходна с принципом мундштучного прессования, только в данном случае через фильеру инжектора (мундштука) в пресс-форму впрыскивается не пластифицированный порошок, а его расплав.

3.5. Шликерное формование

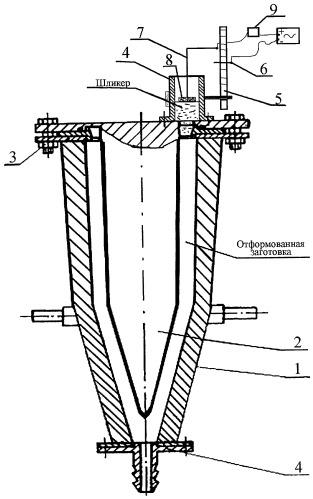

Шликерным способом осуществляется формовка изделий сложной конфигурации. Его сущность состоит в том, что шликер в виде насыщенной однородной суспензии из порошковой шихты и технологической жидкости заливается в пористую форму-матрицу (рис. 19).

Рисунок 19. Схема установки для шликерного формования.

В корпусе матрицы (1) размещается сердечник (2), закрепленный узлами взаимной соосной установки (3). На одном из этих закреплена подпиточная емкость (4) с контролирующим устройством, через которую промежуток между матрицей и сердечником заполняется шликерной суспензией. Поступление шликера из подпиточного узла до необходимых пределов осуществляется за счет контроля высоты между неподвижним нижним контактом (6) и выставляемом по линейке (5) подвижным верхним контактом (7), жестко связанным с поплавком поплавковой камеры (8), при превышении уровня включающим сигнализационный блок (9).

По заполнении шликером жидкость частично впитывается матрицей и окончательно удаляется путем нагревания до Т° кипения. Сформованные же заготовки подвергают сушке на открытом воздухе или в специальных сушильных шкафах.

3.6. Динамическое формование

Динамическим формованием называют процесс формовки заготовок путем приложения значительных нагрузок в импульсном режиме. В качестве этой целью могут быть использованы следующие источники энергии.

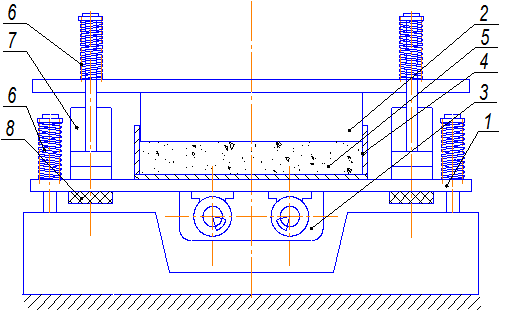

3.6.1. Механическая вибрация (рис. 20).

Рисунок 20. Схема действия установки для виброударного формования.

Под воздействием насаженных на валы электродвигателей эксцентриков (3) подпружиненная прижимными пружинами (6) подвижная опорная площадка (1) вибрирует, передавая ударные импульсы закрепленной на ней подвижной матричной пресс-форме (4) с засыпанной в нее шихтой (5), уплотняемой статичным пуансоном (2). При этом сила ударов амортизируется гидроцилиндрами (7) с подпружиненными штоками, а также закрепленными на обращенной к фундаменту поверхности опорной площадки упругими прокладками (8).

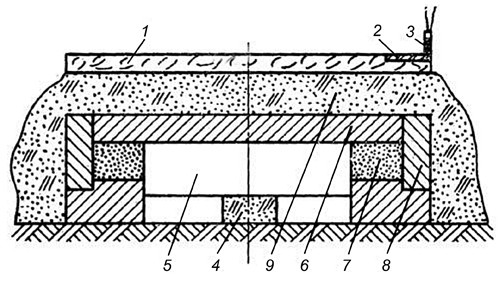

3.6.2. Сила взрыва (рис. 21).

Рисунок 21. Схема процесса формования взрывом.

3.6.2. Другие способы вибрационных воздействий, включая использование энергопотенциала сжатого газа, электроразряда, магнитного поля. Высокая частота нагрузочных импульсов обеспечивает требуемую плотность и прочность изделий. Другими достоинствами способа являются снижение показателей упругой деформации, а также экономичность ввиду минимизации расходов на технологическое оборудование.

4. СПЕКАНИЕ И ДОПОЛНИТЕЛЬНЫЕ ОПЕРАЦИИ

Финишная стадия технологическая метода ПМ – термическая обработка сформованных заготовок методом спекания с целью достижения требуемых свойств. Максимального эффекта при спекании заготовок из монометаллических порошков можно достичь при их нагревании до температуры, составляющей 72–92% Т° плавления металла. Заготовки из многокомпонентных твердых сплавов на металлокарбидной основе подвергают спеканию в температурном диапазоне, близком к Т° плавления связующего компонента. При этом, во избежание оксидации, те и другие заготовки рекомендуется помещать в защитную инертногазовую или восстановительную водородную/углеводородную газовую среду, либо в вакуумную камеру.

Спекание – одна из наиболее ответственных технологических процедур в рамках метода ПМ, в результате которой малопрочные заготовки преобразуются в исключительно прочные спеченные тела, приближающиеся по своим свойствам к аналогам, изготавливаемым методом горячего литья, а часто и превосходящими их по этой и целому ряду других функциональных характеристик. В ходе спекания из заготовки удаляются адсорбированные в них газы, возгоняются нежелательные примеси, снимаются остаточные напряжения в частицах и точках контакта между ними, устраняются оксидные пленки, происходит диффузионное преобразование поверхностного слоя, качественно преобразуется форма пор.

В завершение процесса может быть реализован ряд дополнительных отделочных операций, включая обработку резанием, калибрование, нитроцементацию, диффузионное хромирование, нанесение гальванического покрытия и пропитку готовых изделий с тем, чтобы добиться требуемой точности заданных габаритных параметров, повысить степень прочности и класс поверхностной чистоты.

Спекание осуществляют двумя способами: твердофазным (по мере нагрева заготовок не образуется жидкий расплав одного из компонентов), и жидкофазным (в ходе повышения Т° нагрева поликомпонентных заготовок наиболее легкоплавкий компонент начинает вступать в жидкое агрегатное состояние – плавиться. Весьма распространенным является также способ горячего формования, объединяющий в себе процессы прессования и спекания.

4.1. Способ твердофазного спекания

Твердофазное спекание применяют для изготовления промышленных продуктов на основе моно- или поликомпонентных систем, которые при нагревании могут вести себя по-разному в зависимости от генеза и химического состава соответствующих компонентов.

Этап твердофазного спекания сопровождается рядом сопутствующих процессов.

4.1.1. По мере повышения температуры нагрева энергетический потенциал и амплитудные колебания атомов в кристаллической решетке металлических порошковых тел заметно возрастают вплоть до непрерывной смены взаимного месторасположения, известной как диффузия. Которая, в свою очередь, может носить как поверхностный, так и общеобъемный характер (поверхностная диффузия и объемная диффузия).

4.1.2. Усадка в ходе твердофазного спекания проявляется в изменении как линейных, так и объемных параметров спекаемых тел (линейная и объемная усадка). Кинетический потенциал процесса усадки спекания возникает в результате того, что при нагреве система постоянно стремится избавиться от запаса поверхностной энергии.

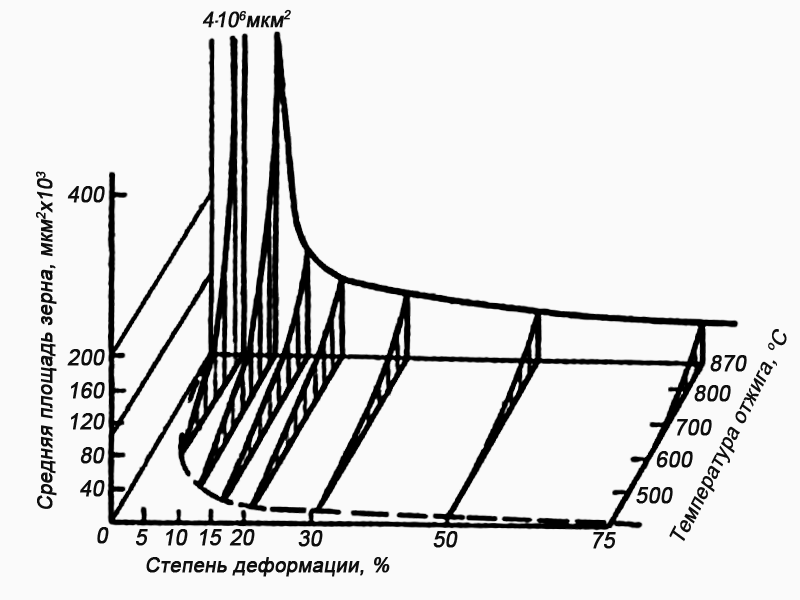

4.1.3. Рекристаллизационный отжиг, сопровождаемый ростом величины зерен, проводится, в частности, при изготовлении магнитомягких материалов, которые должны иметь крупнозернистую структуру. В ходе ректристаллизации происходит значительное укрупнение зерен. Поэтому, во избежание ущерба для механических свойств получаемых изделий, режим отжига для обеспечения желаемой зернистости необходимо строго контролировать с использованием диаграмм рекристаллизации (рис. 22), показывающих зависимость размеров зерен от параметров температура/степень деформации.

Рисунок 22. Диаграмма рекристаллизации при отжиге.

4.1.4. Перенос атомов газовой средой имеет вид перехода поверхностного слоя вещества при определенных температурах в газообразное (парообразное) агрегатное состояние с его испарением с поверхности одних частиц и последующим конденсационным осаждением на поверхности других. За счет такого переноса происходит усиление межчастичных связей, что способствует требуемому изменению формы пор.

4.2. Жидкофазное спекание

4.3. Горячее формование

Когда формовка заготовки из многокомпонентной шихты проводится с ее нагревом до высоких температур, и Т° нагрева при этом достигает Т° плавления основного компонента, в это же время происходит спекание заготовки. Способ одновременного формования и спекания называют горячим формованием (горячим прессованием).

Важнейшие преимущества горячего формования состоят в скорейшем уплотнении получаемого данным способом готового изделия и минимизации его пористости при относительно невысоких показателях применяемого давления. Характер уплотнения при горячем формовании тот же, что и при спекании другими способами.

Готовую продукцию, полученную из подвергаемых горячему формованию заготовок, от аналогичных изделий, изготавливаемых при раздельном применении формовки и спекания выгодно отличает мелкозернистая структура, повышенный предел текучести и более высокая твердость, лучшие показатели электропроводимости и большая точность размеров.

Горячее формование осуществляют с использованием термостойких стальных, графитовых и кремниеграфитовых пресс-форм, характеризуемых высокой механической прочностью. В последние годы все более востребованными для этой цели становятся еще более функциональные пресс-формы из жаропрочных оксидных и силикатных материалов.

Пресс-формы с помещенной в них шихтой могут быть нагреты одним из способов, представленных на рис. 23:

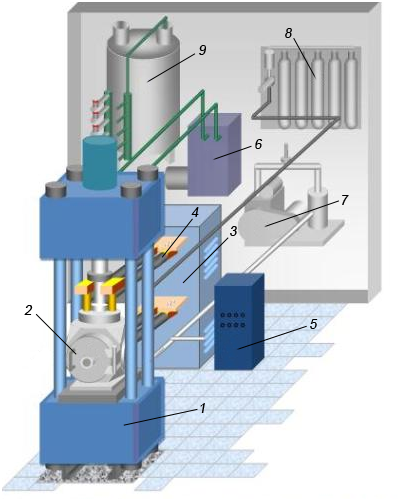

Для горячего формования в современных условиях применяют многофункциональные автоматические агрегаты на основе гидравлических прессов и совмещенных с ними вакуумных камер с возможностью регулировки температурного режима (рис. 24).

Рисунок 24. Агрегат для горячего формования.

Основные узлы агрегата – это непосредственно гидропресс (1) и вакуум-камера (2), соединенная с обеспечивающим нагрев пресс-формы источником электропитания (3) посредством гибких медных токоподводов с жидкостным охлаждением (4). Включенный в состав агрегатного комплекса электрораспределительный шкаф позволяет обеспечивать функцию регулирования мощности и осуществлять управление всеми устройствами (5). Функционирование пресса осуществляется при помощи гидроагрегата (6).

Создание разреженной среды в вакуум-камере обеспечивает специальная система вакуумирования (7). Контроль параметров среды внутри камеры осуществляет система газоснабжения (8). Система жидкостного охлаждения (9) призвана остужать источник питания, стенки вакуум-камеры, гибкие токоподводы и медные башмаки.

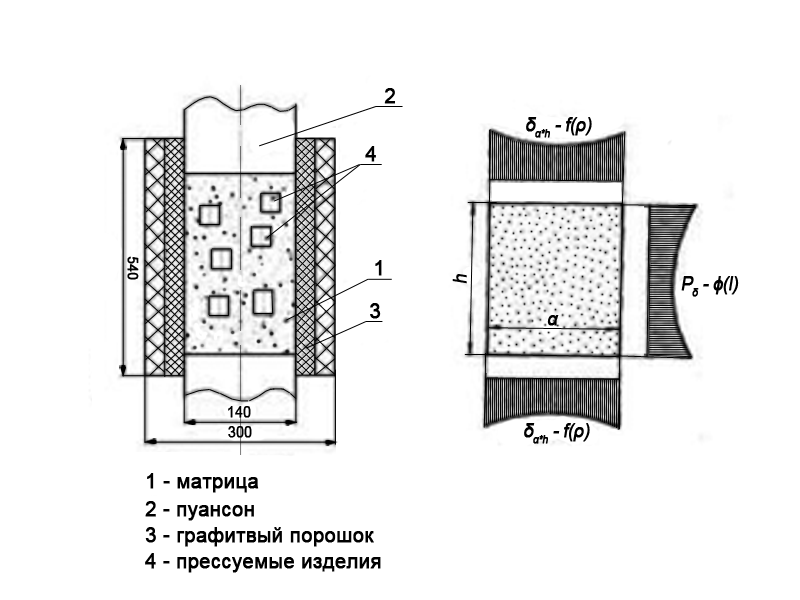

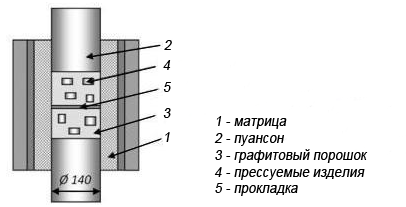

Сам технологический процесс происходит в следующей операционной последовательности. Предварительно скомпактированные заготовки изделий из порошковой шихты помещаются в пресс-форму, заполняемую после этого создающим упруго-сжимаемую среду порошком из специального графита (рис. 25). Затем пресс-форма в сборе заключается в вакуум-камеру. В ходе горячего формования плунжеры агрегата воздействуют на пуансоны, передающие, в свою очередь, давление на заготовки через графитовый порошковый наполнитель.

Рисунок 25. Пресс-форма для горячего формования (а); схема распределения давления при прессовании (б).

Если внутри пресс-формы разместить межслойные промежуточные прокладки, произойдет увеличение производительности установки (рис. 26).

Рисунок 26. Пресс-форма для горячего формования, оснащенная промежуточной прокладкой.

4.4. Дополнительные операции

Применение дополнительных технологических операций практикуют как при необходимости обеспечить высшие классы точности и чистовой обработки поверхности готовых металлокерамических изделий (механическая обработка, калибровка), так и с целью оптимизации их химических свойств (химико-термическая обработка и различные пропитки).

4.4.1. При механической обработке (резанием, шлифованием, полированием и т.д.) возникают трудности, обусловленные пористой структурой обрабатываемого материала. Рабочие элементы инструмента (резцы, фрезы, абразивные диски) подвергаются разрушительному воздействию микроударов, вызывающих потребность в частой заточке или замене. Поэтому обработку осуществляют с применением твердосплавного инструмента и кругов из особо твердых абразивов, вплоть до корундовых и алмазных.

4.4.2. Калибрование выполняют путем продавливания спекаемых изделий сквозь имеющие необходимые сечения калибровочные отверстия в пресс-формах. Возможна калибровка как по одному, так и по ряду параметров. Благодаря калиброванию обеспечивается высокая гладкость поверхности, идеальная точность конфигурационных и размерных параметров, уменьшение пористости.

Пористая структура металлокерамики способствует активизации термохимических процессов.

4.4.4. Пропитка жидкими металлами. В отношении некоторых металлокерамических материалов применяется дополнительная операция в виде пропитывания спекаемой термостойкой каркасной основы жидким расплавом компонента с меньшей в сравнении с каркасом Т° плавления. При этом происходит заполнение образуемым расплавом сообщающихся пор термостойкого каркаса и, как результат, обретение готовым изделием улучшенных эксплуатационных характеристик.

Обилие различных методов порошковой металлургии свидетельствует о востребованности данного способа производства промышленных изделий. Неоспоримым плюсом является возможность получения готовой продукции сложной формы с высокими показателями различных свойств. К недостаткам описываемых технологий можно отнести значительную стоимость и сложность производства.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95