Что такое сращивание древесины

Справочник | Лесоматериалы | Деревянное строительство

Вы здесь

Сращивание и сплачивание древесины

Сращивание широко применяется для получения длинных брусьев, при строительстве каркасов мебели, соединении плинтусов, изготовлении царг для крышек стола и т.п. Наибольшее распространение получило зубчатое соединение (как наиболее прочное), образующее большую площадь склеивания. Полуторцы деталей сращивают у плинтусов при обвязке панелей, т. е. у деталей, которые не испытывают значительной нагрузки. Прирезку осуществляют в разметочном ящике (стусле) под углом 45°, Более острый угол применяют при увеличенной нагрузке, особенно на изгиб.

Детали, испытывающие нагрузку на растяжение, сращивают открытым шипом «ласточкин хвост». Детали с опорой внизу, которые испытывают усилия, стремящиеся сместить их в разные стороны, сращивают на вставной круглый шип. При замене деталей в изделии применяют их дотачивание, которое выполняют способом сращивания или наращивания в зависимости от формы детали в сечении (рис. 2).

|

| Рис. 1. Соединение древесины способом сращивания по длине : а — торцевое; б — на «ус»; в — зубчатое. |

|

| Рис. 2. Дотачивание деталей по длине и высоте : а — в полдерева; б — косым прирубом; в — в прямой накладной замок; г — в косой накладной замок, д — в прямой натяжной замок; е — в косой натяжной замок; ж — впритык; з — впритык с потайным шипом; и — впритык с торцевым гребнем; к — впритык со вставным шипом (штырем); л — в полдерева с креплением болтами; м — в полдерева с креплением полосовым железом; н — в полдерева с креплением хомутами; о — с косым прирубом и креплением хомутами; п — впритык с накладками. |

|

| Рис. 3. Соединение древесины способом сплачивания по ширине кромки: а — на гладкую фугу; б — в четверть; в — в прямоугольный паз и гребень по кромке; г — в трапецеидальный паз и гребень по кромке; д — в паз и рейку. |

Сплачивание применяют в тех случаях, когда необходимо соединить столярный материал по ширине кромки в щиты или блоки (рис. 3). Наиболее распространенным методом сплачивания является сплачивание на гладкую фугу. При этом кромки стыкуемых участков плотно прифуговывают по всей длине и сжимают на клею. Кроме этого простого способа, применяется также сплачивание на фугу и вставные круглые или плоские шипы. Сплачивание в четверть выполняют насухо, без клея, причем губка четверти, выходящей на нелицевую сторону, должна быть на 0,5 мм уже губки, выходящей на лицевую сторону. Сплачивание в паз и гребень выполняют на клею и без него. Сплачивание в паз на рейку при точной прифуговке стыкуемых участков и качественном склеивании является наиболее прочным и экономичным, так как для гребня материал отбирают из отходов древесины.

Сращивание пиломатериалов и брусков

На практике для сращивания могут использоваться несколько видов соединений: впритык, на ус, вполдерева, косым прирубом, в прямой и косой накладной замок, в прямой и косой натяжной замок, а также целый ряд шиповых соединений.

При проведении столярных, а также плотницких работ сращивание используется столько же тысяч лет, сколько существует деревообработка. Чаще такие соединения применялись и применяются в столярно-строительных изделиях и реже – в мебельных. Однако их выполнение вручную требует высокой квалификации плотников и столяров и отличается высокой трудоемкостью. Кроме того, при обработке пиломатериалов на всех деревообрабатывающих предприятиях в процессе выпиливания пороков и поперечного раскроя на заготовки с прирезкой в размер образуется большое количество короткомерных отходов, которые в лучшем случае используются затем в качестве топлива.

Решение проблемы более рационального использования древесины, в особенности низких сортов, всегда остается актуальным. Едва ли не единственным эффективным способом снижения количества отходов после поперечного раскроя пиломатериалов на заготовки и детали уже многие годы остается сращивание образующихся короткомерных отрезков на зубчатый шип.

Работы по изучению способа соединения древесных заготовок торец в торец на зубчатый шип впервые проводились в России еще в конце 50-х годов прошлого века в институте ЦНИИМЭ. Само это соединение основано на хорошо известном принципе клина, когда шип определенной формы с определенным усилием вставляется в такое же гнездо и заклинивается там за счет действия силы трения. Его прямым аналогом, например, является принцип закрепления режущего инструмента в шпинделях метало- и дереворежущих станков с использованием конуса Морзе. Прочность соединения, полученного с помощью зубчато-клиновых шипов, при правильном исполнении составляет не менее 80% от прочности цельной древесины, т.е. является практически равнопрочным с ней.

Требования к заготовкам

Перед сращиванием большинство заготовленных брусков должно отвечать требованиям ГОСТ 19414. Длина шипов, фрезеруемых на торцах заготовок, как правило, составляет 4,10, 20, 32 или 50 мм. Причем размер шипа напрямую зависит от назначения будущей склеенной заготовки. Для деталей мебели, например, используются шипы 4-10 мм, в производстве столярно-строительных изделий, таких как стеновые панели, бруски для оконных и дверных блоков, – длиной 10 мм.

Для несущих конструкций (балки, арки, фермы, рамы) длина шипов зубчатых соединений обычно составляет 20-32 мм. Более длинные шипы (50 мм) используются при изготовлении неответственных конструкций, т. е. продукции, где прочность не имеет решающего значения (например, настилы и другие изделия).

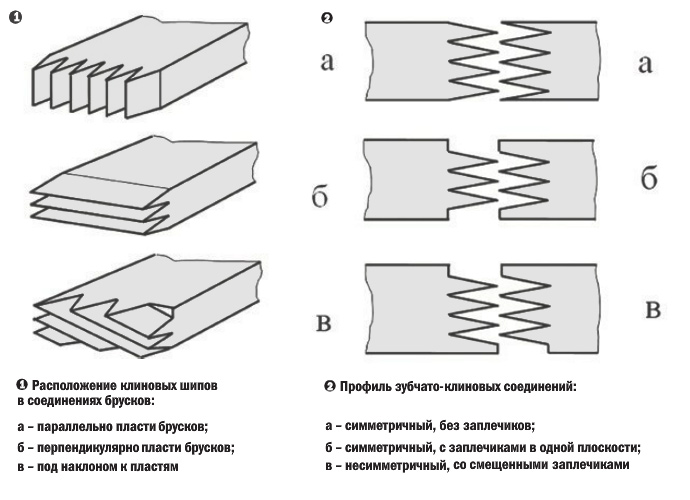

Помимо длины шипов зубчато-клиновое соединение характеризуется их направлением и формой соединения. По направлению они могут быть параллельны пластям соединяемых заготовок, перпендикулярны им или располагаться под углом к ним. Соответственно после выполнения соединения его зубцы могут быть видны только на кромках бруска, на его пластях или на пластях и кромках одновременно.

Сращивание на зубчатый шип используется также при соединении в делянки короткомерных обрезков строганого шпона, используемых, например, для облицовывания внутренних поверхностей изделий корпусной мебели, а также для получения из тонких планок непрерывных рулонных обкладок, используемых для облицовывания кромок щитовых деталей. Чтобы доски, бруски, планки или шпон после сращивания в наибольшей степени походили на цельные, все отрезки предварительно сортируются по породе древесины, цвету и по расположению в них годичных колец – по текстуре на пласти.

У соединений с заплечиками такого растрескивания не наблюдается, однако линия стыка между заплечиками и вершинами зубчатых шипов хорошо заметна. Неточности при фрезеровании приводят к образованию полостей у вершин зубцов. Требования к профилю соединения и направление зубчатых шипов в заготовках во многом определяют конструкцию оборудования, используемого для фрезерования шипов.

С точки зрения материала

Для сращивания могут быть использованы короткомерные отходы древесины любой породы. Их допустимое качество (наличие неудаленных пороков и дефектов) определяется требованиями к тем изделиям, для которых предназначаются уже склеенные заготовки. Однако есть и общие принципы, нарушение которых недопустимо. Так, все склеиваемые доски и бруски должны иметь одинаковое сечение. Для достижения высокого качества получаемых деталей при сращивании не допускается склеивание между собой заготовки из древесины разных пород. У древесины каждой породы свои величины усушки и разбухания, что напрямую влияет на прочность соединения – если это правило нарушается, то она неминуемо снижается.

К сожалению, многие производители не хотят руководствоваться этими правилами или нарушают их из-за незнания, что приводит к снижению прочности соединений или серьезному ухудшению внешнего вида изделий, произведенных из заготовок с применением сращивания.

Клеи для сращивания

Соединения на зубчатый шип обладают свойством самозаклиниваться. Это означает, что полученные с их использованием заготовки могут немедленно подвергаться обработке, а клей будет иметь неограниченно большое время для окончательного отверждения. Поэтому выбор клея, используемого для выполнения зубчатых шиповых соединений, не имеет решающего значения для прочности полученных заготовок. Он определяется экономическими соображениями и назначением конкретной заготовки. Клей выбирается исходя из требуемой водостойкости и жесткости готового клеевого соединения. В производстве мебели допускается использование карбамидо- формальдегидных клеев, а также отечественных клеев на основе поливинилацетатных дисперсий (ПВАД). Они не столь водостойки, как клеи других групп, но для мебельной промышленности эта характеристика не играет решающей роли. Клеи этих же типов успешно применяются для производства строительных деталей, используемых внутри помещений, например в межкомнатных дверных блоках.

Конструкции, предназначенные для наружного использования, склеиваются исключительно с использованием водостойких клеев. К примеру, такие ограждающие строительные конструкции, как панели деревянных домов, оконные и блоки деревянных входных дверей изготавливаются с применением интерактивных клеев на основе ПВАД – таких как поставляемые многими известными у нас компаниями «Клейберит», «Раколл», «Каско» и другими. Для несущих конструкции подходят клеи повышенной прочности и упругости фенолоформальдегидные, фенолорезорцинофор-, мальдегидные или резорциноформальдегидные, например такие, как СВЖ-3016, ФРФ-50, ФР-12. Расход клея обычно составляет около 600 граммов на 1 м2 поверхности торца заготовки.

Быстроотверждающиеся клеи с отвердителями при образовании зубчатых соединении практически не используются. Из-за самозаклинивания соединения последующую механическую обработку заготовок после сращивания можно производить практически немедленно. Кроме того, при использовании быстроотверждающихся клеев возможно быстрое нарастание их вязкости в клеенаносящем устройстве с образованием «козла», что требует постоянного наблюдения за состоянием оборудования.

Прочность зубчато-клинового соединения

Прочность зубчато-клинового соединения в первую очередь и в наибольшей степени зависит от правильной геометрии фрезерованных шипов и образованных ими проушин. Она определяет натяг в шиповом соединении, и ее нарушение приводит к резкому снижению его прочности.

Кроме того, если в соединениях, используемых в дальнейшем в столярно-строительных изделиях, допускаются небольшие зазоры у вершин зубчатых шипов, то в соединениях, используемых в изделиях мебели, такие зазоры должны исключаться полностью. Точность расположения зубчатых шипов относительно базовой поверхности каждой сращиваемой заготовки влияет на отклонения от прямолинейности и плоскости склеенных по длине брусков и досок. Неровности и искривление соединенной плети заготовок после прессования, в т.ч. образующиеся из-за неправильного базирования отрезков при фрезеровании шипов, затрудняют последующую обработку при фрезеровании по сечению и приводят к излишнему дополнительному расходу древесины.

В связи с этим особое внимание следует уделять правильности заточки и установки на станке фрез для формирования зубчато-клиновых соединений. Для обеспечения хорошего склеивания и получения высокой прочности соединения шероховатость поверхности шипов не должна превышать Rm шах 200 мкм. К сожалению, ни одно из наших предприятий не имеет сегодня приборов для ее измерения и соответствующего контроля не проводит.

Необходимое давление при склеивании напрямую зависит от длины шипа, находится в пределах 4-13 МПа и должно быть тем больше, чем меньше длина шипа. Недостаток давления ведет к образованию неплотностей в соединениях, избыток – к растрескиванию (расщеплению) древесины по слоям в вершинах клиновидных проушин. Опыт показывает, что если заданное значение величины усилия сжатия соединения не будет соблюдено, то склеенная заготовка будет безнадежно испорчена. Время выдержки соединении под давлением не должно быть меньше 2 секунд.

Сразу после сжатия соединений достигается их так называемая транспортная прочность, обеспечиваемая за счет натяга в зубчатом клеевом соединении. Она позволяет переместить заготовку из пресса в стопу для выдержки с целью окончательного отверждения клея и отвода излишней влаги внутрь древесины. Время выдержки до последующей механической обработки обычно составляет от 4 до 24 часов в зависимости от влажности древесины, температуры цеха и скорости отверждения клея конкретной марки.

Этапы технологии

Несмотря на кажущуюся простоту, технология сращивания древесины – достаточно сложный процесс, и от правильного выполнения всех требований технологии зависит не только качество продукции выпускаемой предприятием, но и успешная конкуренция товаров на рынке лесопродукции. В общем случае она включает операции накопления короткомерных отходов, полученных после выторцовывания дефектов пиломатериалов и их поперечного раскроя и сортировки. Эта сортировка проводится по сечениям, иногда – по длинам, а главное – по расположению (наклону) годичных слоев в их древесине. Затем деловые отходы достаточной длины торцуются дополнительно – из них вырезаются еще остающиеся пороки и дефекты. Одновременно отделяются все непригодные к сращиванию обрезки.

При незначительном объеме производства сращенных заготовок могут применяться универсальные вертикальные фрезерные станки с нижним расположением шпинделя, оснащенные шипорезной кареткой, простейшие настольные прессы и торцовочные устройства. При высокой производительности требуется использование специальных полуавтоматических и автоматических линий различной конструкции, которые поставляются в нашу страну компаниями Германии, Италии, КНР и Тайваня.

Виды сращивания древесины, технологический процесс и оборудование

Сращивание древесины по длине все чаще применяют для изготовления крупных деталей из дерева. Это позволяет значительно экономить сырьё. Помимо экономии материалов, такой способ позволяет также улучшить потребительские качества древесины – она меньше подвержена деформациям. Использование высококачественного клея дает возможность склеивания кусочков дерева без видимых швов, что создает иллюзию цельного бруса или доски.

Технологические особенности сращивания

Соединение деталей по длине называют сращиванием. Выбирают способ сращивания доски в зависимости от того, где будут применяться изготовленные из нее детали. Например, при изготовлении плинтуса, который не несет на себе никакой нагрузки, доску сращивают на ус: торцы соединяемых досок обрезаются под углом 45 градусов и соединяются внахлест с помощью клея. Существует несколько способов сращивания:

а — ступенчатое; б — на ус с затуплением; в — ступенчатое с выступом; г — ступенчатое на ус с затуплением; д — ступенчатое с выступом и клиньями; е — ступенчатое на ус с затуплением и клиньями; ж — впритык.

Для изделий, которые будут испытывать серьезные нагрузки при эксплуатации, применяют сращивание на шип (клиновидный или зубчатый). При этом за счет увеличения площади склеиваемых деталей соединение получает повышенную прочность, экономично используется дерево.

Все дефекты на коротких обрезках сращиваемых досок удаляются – так получают черновые заготовки для сращивания. Далее их соединяют в ламели нужной длины, используя соединение на микро-шип. Нарезка микро-шипов производится с помощью специальных фрез на шипорезных агрегатах. В результате получают соединение, обладающее способность к самозаклиниванию под действием пресса с сохранением полученного эффекта. Процесс подвергается контролю по ГОСТ 6449, 1 – 82 «Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки».

Автоматическая линия сращивания OptiCut 200

С помощью технологии продольного сращивания из второсортного сырья получают заготовки нужной длины и высокого качества. Для продольного сращивания применяют автоматические или полуавтоматические линии, самые известные из них следующие: Dimter, Paul, Irion, Reinhardt, Grecon, Ledinek. При этом необходимо соблюдать следующие требования:

Сращивание заготовок радиального распила

Сращивание заготовок радиального и тангетального распила

Основные виды дефектов

Качественное соединение обеспечивает сращенной ламели прочность исходного дерева и не должно быть сильно заметным. При нарушении технологии или невнимательности оператора, в готовой продукции, полученной с линии сращивания, могут присутствовать следующие дефекты:

Все сращенные заготовки должны вылежаться в течение двух-трех дней, чтобы используемый клей успел полимеризоваться и приобрести рабочие качества. После выдержки заготовки подвергают чистовой обработке и получают из него полностью готовую для применения продукцию. Ассортимент готовой продукции может включать в себя окрашенные половые рейки, наличники, плинтуса, клееный брус или клеёные щиты.

Использование автоматических и полуавтоматических линий сращивания позволяет найти применение несортовой или неразмерной древесине и значительно расширить ассортимент выпускаемой продукции.

Выбор схемы сращивания в зависимости от нагрузки на готовое изделие

Для изделий, рассчитанных на растягивающие нагрузки, применяют соединения накладной замок (зубчатый или простой). Для его выполнения на соединяемых заготовках вырезают углубления и выступы. Схема зубчатого накладного замка позволяет достичь высокой прочности соединения, которая выдерживает сжимающие, растягивающие и боковые нагрузки.

Соединение «двойной сковородень» — прямая накладка с шипом, называемым ласточкин хвост. Показывает высокую прочность при разных нагрузках – боковых смещениях, растяжении и сжатии.

Схема соединения «сдвижной замок» в виде накладки со скошенным упором способна придать прочность изделию, подвергающемуся растяжению и поперечным нагрузкам.

Существует схема, при которой добиваются повышенной жесткости конструкции накладных замков, вбивая дополнительные клинья между выступами. Называют такие замки натяжными. Делают их либо разъемными, либо склеивают. Разъемные натяжные замки следует проолифить или покрасить, что поможет защитить замок от влаги.

Выбор сырья для получения клееных пиломатериалов

Качество конечной продукции напрямую связано с качеством сырья. Несмотря на то, что клееная древесина подразумевает использование несортовых отходов, для большего выхода качественной продукции все-таки существуют критерии отбора к сырью. Склеить можно и опилки, но тогда это будет совсем другая продукция. Поскольку нашей задачей является получение качественных пиломатериалов, то с целью снижения себестоимости при выборе сырья надо придерживаться определенных норм:

Правильная технология сращивания включает в себя весь цикл производства. Имеет значение все, начиная от правильно отведенных мест под сырье и полуфабрикатов до количества и качества изготовленной продукции и процента отходов.

Технологические циклы процессов сращивания древесины

Весь цикл включает в себя следующие этапы:

Пиломатериал после сортировки и сушки до влажности 8-16% поступает в цех для производства сращенной древесины. Существует поставка в пакетах древесины с прокладками и без таковых. При поставке пакетов с прокладками, возникает необходимость введения дополнительной операции – снятие древесины с прокладок. В конкретном случае все зависит от выбранной технологии.

Следующий этап – черновая обработка. Необходима для выравнивания поверхностей со всех сторон. Основная задача – убрать неровности, возникшие в процессе сушки пиломатериала от коробления. После проведения черновой обработки допускаются мелкие дефекты в виде недостаточно качественной простружки. Далее убираем те дефекты, которые повлияют на качество конечного изделия. Получаем новую, готовую к дальнейшей обработке ламель.

В зависимости от того, какой вид продукции предполагается получить на выходе, технолог дает указание на характер дефектов, которые должны быть вырезаны из заготовок, либо отсортированы на получение более дешевых материалов. Так, клееная древесина под покраску может содержать большее количество дефектов, чем высококачественный клееный брус или щит:

Допустимые дефекты древесины для производства клееного бруса под покраску

Торцовка ламелей происходит в автоматическом или полуавтоматическом режиме. Автоматический режим предполагает раскрой деталей по заданной программе. При работе в полуавтоматическом режиме, задача оператора станка распределить в какой карман направить ту или иную ламель для торцевания.

Для того чтобы использовать древесину по максимуму, ламели с дефектами склеивают по технологии – одна сторона готовой продукции (лицевая) не должна содержать дефектов, а все дефекты должны оказаться на изнаночной стороне изделия. Для этого важно не ошибиться при компоновке сращиваемого материала. Также поступают при наличии обзола. Укладывают ламели так, чтобы все детали с обзолом оказались на одном из торцов готового изделия.

В цеху для каждого сорта ламелей должно быть специально отведенное место складирования.

Все полученные ламели складываются по сортам на поддоны и подписываются. Такой подход позволяет четко отслеживать процесс производства. Сращивание ламелей производится только после накопления объемов, достаточных для работы смены. В иных случаях это нерационально, так как требует много лишних операций по перестановке оборудования и сырья.

В производстве клееного бруса неизбежно возникают потери при нарезке шипов для соединения и при обрезке сращенных ламелей в готовый размер. Гораздо выгоднее изготавливать продукцию большей длины, поскольку при этом значительно сокращается количество отходов.