Что такое стандартизированная работа

Стандартизированная работа как один из инструментов для быстрых побед

Предприятия разных типов производства в своей деятельности сталкиваются с различными проблемами. Например, несбалансированность процессов производства, частые переделки, большой уровень запасов, излишняя транспортировка и несбалансированная нагрузка рабочего персонала. Все эти проблемы может решить один из основных и базовых инструментов по улучшениям — Стандартизированная работа.

Стандартизированная работа – это метод, позволяющий задокументировать стандарт выполнения задач в определенной последовательности, касающийся человеческих передвижений, обеспечивающий безопасность выполняемых работ, с сохранением качества и сроков, путём постоянных улучшений посредством устранения потерь.

Работы стандартизации признаны на государственном уровне и закреплены в ГОСТах

Применение стандартизированной работы на производстве — основной элемент в устранении потерь, минимизации запасов, а также в достижении сбалансированного и синхронизированного производства. Несмотря на кажущуюся простоту, стандартизация является самым действенным инструментом устранения потерь как в производственных, так и в административных процессах.

Основными инструментами Стандартизированной работы являются:

Внедрение Стандартизированной работы на производстве или в офисе – это основа для обучения персонала, основа для контроля хода производства (процесса). Стандартизированная работа балансирует рабочую загрузку и уменьшает шансы возникновения проблем с безопасностью, качеством, сроками. Также Стандартизированная работа является четкой отправной точкой для решения проблем по улучшениям, с помощью которой можно наблюдать, контролировать, измерять, воспроизводить, обучать и улучшать производственные процессы.

Внедрение Стандартизированной работы на практике происходит в несколько этапов:

Стандартизированная работа является неким фундаментом для любой успешной производственной системы. Это инструмент, помогающий в обучении операторов, в решении проблем. Это инструмент, с помощью которого гораздо проще видеть нарушения в области безопасности, качества, сроков и, следовательно, гораздо проще эти нарушения контролировать.

Результатом внедрения Стандартизированной работы можно считать выполнение операций безопасно, качественно, в установленные сроки и с минимальными затратами.

Мы можем помочь вам во внедрении Стандартизированной работы в вашей организации как в рамках проекта, так и отдельным практическим семинаром. Программа семинара включает в себя выполнение практических заданий и кейсов, а также самостоятельное выполнение группами проектного задания, цель которого разработать стандартную операционную процедуру и план ее внедрения на предприятии.

Стандартизация процессов и процедур

Для чего необходима стандартизация процессов и процедур в компании?

Стандартизация процессов и процедур является одним из инструментов бережливого производства, поскольку является неотъемлемой основой для непрерывного совершенствования. Внедрение стандартизированных процессов и процедур является одним из важнейших условий устойчивой эффективности бизнеса в целом. Самый значительный вклад в стандартизацию процессов и процедур вносят те, кто выполняет работу и знает ее во все подробностях. Стандартизации необходимо подвергать все процессы компании: будь то производственные процедуры, выполняемые ежедневно рабочими, или управленческие (бизнес процессы) процессы компании.

Основная цель внедрения стандартизации процессов и процедур — это устранение потерь. Каким образом этого можно достичь? Например, вы хотите усовершенствовать рабочий процесс на производстве. Что именно вы будете улучшать, если процесс не стандартизирован и где вы закрепите ваши изменения или улучшения процесса? Становится очевидно, что стандартизация процесса позволяет добиться стабильности или устойчивости процесса и избавиться от хаоса. То есть, если один работник вводит улучшения в процесс и не стандартизирует их, то эти улучшения будут существовать до тех пор, пока работает именно этот работник. А когда на процесс придет другой человек, то он не будет использовать эти улучшения, поскольку просто о них не узнает. Но если каждые улучшения процесса закладывать в основу и стандартизировать, то можно смело говорить о том, что организация стала самообучающейся.

Типы стандартизации

Стандартизированная работа в компании — основной инструмент, регламентирующий методы работы.

Как известно, стандарты качества определяют ожидания потребителя. Например, требования к внешнему виду продукта или рабочим характеристикам: общий внешний вид, цвет, допустимые или недопустимые дефекты и несоответствия, допуски по размерам и другим характеристикам, ограничения размеров, количество дефектов и т.д. Стандарты качества обычно включаются в матрицу производственного обучения, где описывается, какие критерии качества необходимо отслеживать, как часто и каковы критерии оценки “хорошо/плохо”.

Стандарты по охране труда и экологической безопасности в основном подчинены федеральным законам. Назначение этих стандартов — обеспечение должного уровня безопасности труда и экологической безопасности. Тем не менее, менеджеры могут вносить дополнительные требования в такие стандарты, если существует риск потенциально опасных моментов на производстве.

Спецификации содержат техническую информацию по надлежащему функционированию оборудования и определенные требования к технологическому процессу, обеспечивающему такие требования. Спецификации, как правило, не входят в документацию на стандартизированную работу. Стандарты по работе оператора описывают технические условия лишь в том случае, если они не отражены в других документах. Параметры работы оборудования используются для разработки методов его проверки. Проверка состояния оборудования проводится по определенному графику для обеспечения стабильности рабочего процесса.

Стандартные процедуры определяют параметры работы. Например, это могут быть правила работы канбан, нормы незавершенного производства (НЗП), требования по соблюдению принципов 5S, правила обращения с материалами и готовой продукцией и т.д. Стандартные процедуры рекомендуется размещать с помощью визуальных средств ( в виде плакатов или графиков), следовательно размещать их в отдельные стандарты нет необходимости. В некоторых случаях, стандартные процедуры размещают в виде приложений в стандартах или рабочих инструкциях. При таком подходе легче отражать изменения в работе, например, меняя просто плакат с нормами НЗП при смене продуктовой линейки, а не внося изменения в целый стандарт.

Документация на стандартизированную работу

Перед тем как приступать к стандартизации процессов, необходимо добиться стабилизации этих процессов. Для обеспечения этой стабилизации должно выполняться три условия:

Стандартизация процессов и процедур предполагает использование трех основных документов:

Карта или ведомость стандартизированных работ. В самом простом смысле, в этом документе отражается последовательность выполняемых рабочих операций и время, затрачиваемое на их выполнение.

Таблица совмещения стандартизированных работ. Этот документ представляет собой по сути карту стандартизированных работ, но используется главным образом для анализа более сложных видов работ, которые осуществляются одновременно. Например, когда необходимо сочетать ручные и механические операции одновременно. Или когда два оператора одновременно работают над изготовлением одной детали.

Ведомость производительности процесса. В этом документе фиксируется мощность оборудования, используемого в процессе. Время, необходимое на обработку одного изделия (время цикла), следует учитывать, принимая во внимание запланированные простои при переналадке. Основная цель документа — определить, соответствуют ли мощности оборудования потребностям производства.

Стандартизированная работа это инструмент анализа, обеспечивающий базис для непрерывных улучшений. Это не инструкция оператора и не инструмент его обучения. Стандартизация процессов и процедур используется менеджерами для проверки надлежащего выполнения основных этапов работы, поэтому необходимо следить за своевременным обновлением актуальных материалов.

Внедрение метода стандартизированной работы

На заводе в ThyssenKrupp, Бразилия

Аннотация

В данной статье представлены результаты внедрения метода Стандартизированной работы на двух рабочих центрах, производящих коленчатые валы, на заводе ThyssenKrupp — Campo Limpo (Сан-Паулу, Бразилия).

Результаты внедрения включают в себя:

сокращение объемов незавершенного производства (WIP) на 40%, сокращение передвижений операторов на 1 500 метров в день, рост производительности на 9%, повышение удовлетворенности операторов и улучшение условий безопасности труда.

ThyssenKrupp — одна из крупнейших мировых производственных групп, работающая в таких областях, как производство стали, автомобильной продукции, лифтов и услуг. Группа инвестирует в производственные проекты в Европе, Азии, Северной Америке, Центральной и Южной Америке.

Один из них расположен в Кампо-Лимпо-Паулиста — Сан-Паулу, Бразилия (TKMCL), где заводы по ковке и штамповке среди прочего производят для отечественной и мировой автомобильной промышленности коленчатые валы, поршневые шатуны и колесные кубы.

В начале 1990-х годов завод преуспел в значительных преобразованиях по созданию потока в процессах механической обработки, перейдя для каждого семейства изделий от функциональной компоновки к поточной.

В течение последних 3-4 лет для повышения продуктивности компании были внедрены несколько новых инструментов, а именно картирование потока создания ценности (VSM) и система вытягивания (Pull System), а также сокращение времени переналадок (SMED) и улучшение обслуживания оборудования (Maintenance).

Новый этап внедрения Бережливого производства в TKMCL

Завышение курса бразильской валюты (реала) к доллару США примерно на 25% в период с 2003 по 2006 год и растущая конкуренция со стороны новых компаний из стран с более низкой стоимостью рабочей силы усилили давление на TKMCL, особенно в ее экспортном бизнесе. Компания чувствовала необходимость продолжать усилия по бережливой трансформации, чтобы поддерживать свою эффективность в более сложных условиях.

Чтобы перейти в новую фазу бережливой трансформации, для повышения эффективности операций компания решила внедрить несколько новых инструментов Бережливого производства, таких как непрерывный поток на основе выравнивания загрузки операторов, система вытягивания, входящая логистика и Стандартизированная работа (Standardized Work — SW).

В статье описывается стратегия внедрения метода стандартизированной работы и начальные результаты пилотного проекта.

Что такое Стандартизированная Работа?

Стандартизированная работа — это основной инструмент бережливого производства, который фокусируется на передвижениях операторов и их работе. Этот метод применяется в производственной среде с повторяющимися процессами и используется прежде всего для устранения потерь. Он устанавливает четкие процедуры и последовательность работы операторов в производственном процессе, основываясь на трех элементах:

1. Время такта, которое является обратной величиной от скорости, с которой продукты должны производиться в процессе, чтобы удовлетворить потребительский спрос.

2. Последовательность работ, которые выполняет оператор за время такта.

3. Стандартный объем незавершенного производства в процессе, включая узлы и комплектующие, необходимые для обеспечения бесперебойной работы процесса.

Стандартизированная работа позволяет практиковать использование Lean инструментов Just-In-Time (Точно вовремя) и Jidoka (Автономизация или Встроенное качество) и обеспечивает базовую стабильность в процессах, чтобы гарантировать сохранение улучшений с течением времени.

Следует подчеркнуть, что «стандартизированная работа» не означает «стандарты работы или рабочие стандарты». В ThyssenKrupp уже были разработаны базовые стандарты работы в виде документов, описывающих спецификации процессов и показатели (длины, диаметры, допуски, и др). Но стандартизированная работа, как метод, не существовала.

Внедрение метода Стандартизированной работы

Специалисты Lean Institute Бразилия, обладающие знаниями и практическим примерами внедрения метода на производстве, во время двухдневного практического семинара обучали использованию этого инструмента. Для более быстрого последующего распространения полученных знаний в семинаре участвовали рабочие линии по производству коленчатых валов, а также из других производственных участков, таких как штамповка, ковка и др.

Первой задачей был хронометраж операций на фактическом рабочем месте или в гемба (в переводе с японского означает «цех») (в переводе с японского гемба — место, где создается ценность для потребителя – прим. переводчика). Доступное время инженерного отдела не рассматривалось. Кроме поддержки со стороны руководства и операторов, вовлеченных в процесс, было важно сделать выровненный график загрузки операторов (operator balance chart — OBC) для каждого оператора.

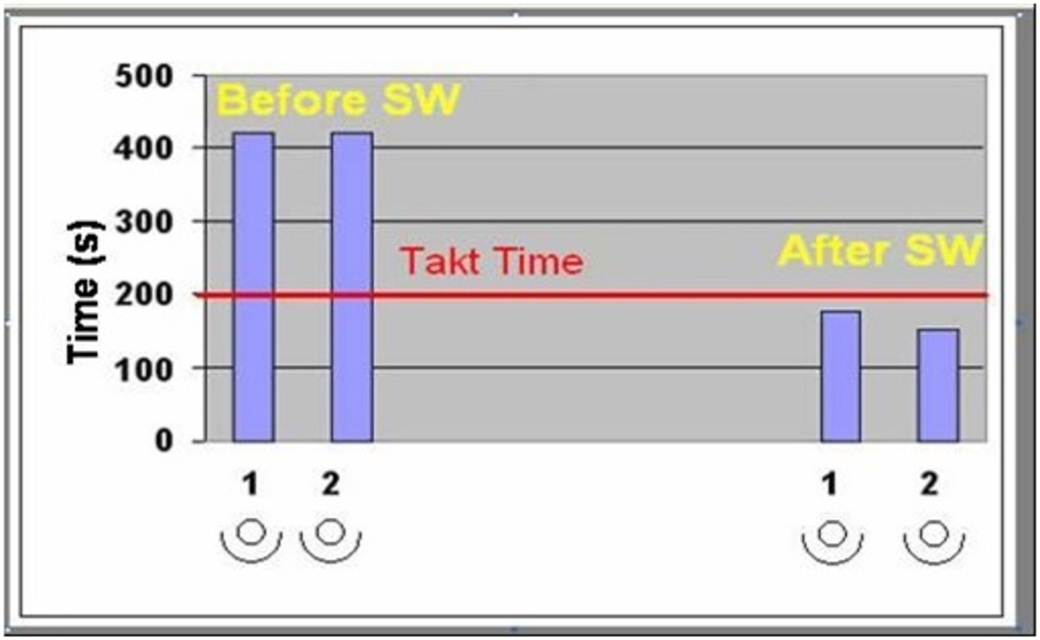

На рисунке 1 показано, что до внедрения метода Стандартизированной работы время цикла операторов было намного выше, чем время такта, а это означает, что операторы не успевают удовлетворять спрос клиентов в течение стандартной смены. Это всегда приводит к работе сверхурочно. После внедрения метода Стандартизированной работы операторы стали выполнять свои задачи за время, меньшее чем время такта, в соответствии со спросом клиентов за отведенное время.

Рисунок 1 – Выровненный график загрузки операторов (OBC); до и после внедрения метода Стандартизированной работы.

Источник: авторы (2006).

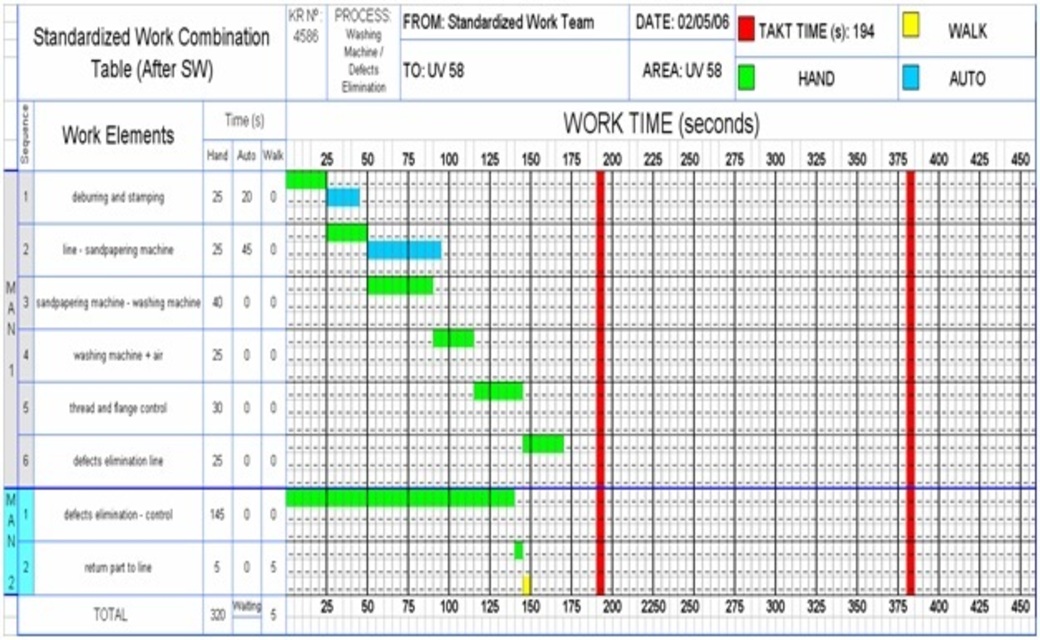

Кроме того, был проведен хронометраж времени работы машины, выполнены другие дополнительные задачи (например, хронометраж времени передвижений). Результаты были использованы для создания Таблицы совмещения стандартизированных работ (standardized work combination table — SWCT), как показано на рисунке 2.

Использование данных графика загрузки операторов, показанных на рисунке 1 (до улучшения), сделало возможным разработку Таблицы совмещения стандартизированных работ, показанной на рисунке 2, где перегрузка работой (превышающей время такта) для обоих операторов была очевидна…

Рисунок 2 — Таблица совмещения стандартизированных работ (до внедрения метода Стандартизированной работы.)

Источник: авторы (2006).

После внедрения метода Стандартизированных работ были достигнуты следующие результаты:

1. Загрузка оператора была распределена в соответствии с временем такта, что означало, что операторы могли удовлетворять спрос клиентов в срок, без переработок.

2. Некоторые операции оператора были перенесены на предыдущей рабочий центр, имеющий свободное время (контроль качества резьбы), таким образом, рабочее время операторов используется сейчас более эффективно.

3. Некоторые ручные операции теперь проводятся во время автоматической работы машины (например, удаление заусенцев и штамповка).

4. После того, как работы двух операторов были разделены, в передвижениях уже не было необходимости, поэтому эти потери были полностью устранены.

5. После снижения нагрузки операторов и выравнивания ритма работы по времени такта, потери от ожидания деталей с предыдущей операции были ликвидированы.

Как следствие, содержание работы оператора изменилось, как показано на рисунке 3.

Рисунок 3 — Таблица совмещения стандартизированных работ (после внедрения метода Стандартизированной работы.)

Источник: авторы (2006).

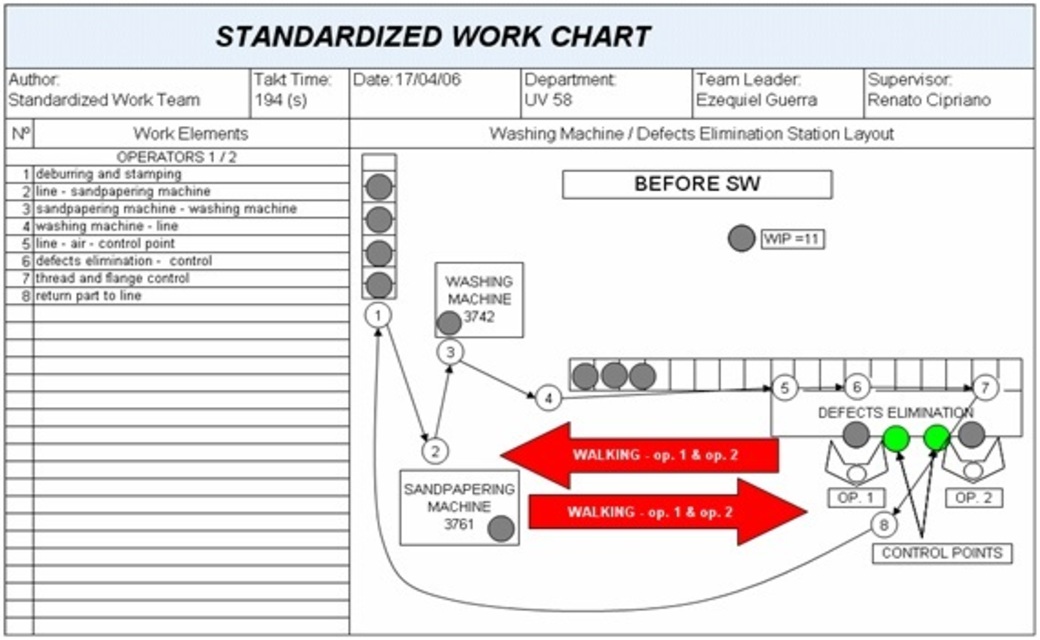

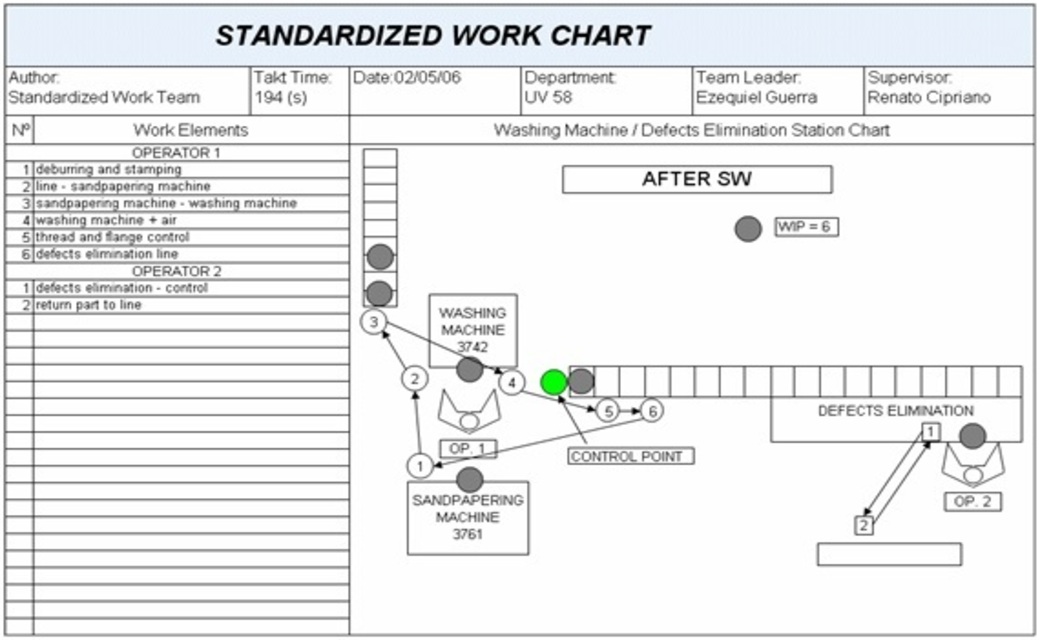

После принятия командой и операторами новой Таблицы совмещения стандартизированных работ (SWCT, рисунок 3) работа была стандартизирована с помощью Карты (схемы) стандартизированной работы (standardized work chart — SWC), как показано на рисунке 4a (до внедрения метода Стандартизированной работы) и рисунке 4б (после внедрения метода Стандартизированной работы).

Рисунок 4а — Карта (схема) стандартизированной работы, до внедрения метода Стандартизированной работы

Рисунок 4б — Карта (схема) стандартизированной работы, после внедрения метода Стандартизированной работы

Преимущества Стандартизированной работы

Без каких-либо финансовых инвестиций за счет внедрения метода Стандартизированной работы компания достигла следующих результатов:

1. Объем незавершенного производства (Work in Process — WIP) сократился на 40%

2. Передвижения операторов сократились (на 1,500 метров/день), трудоемкая работа передана в предыдущий рабочий центр

3. Производительность повысилась на 9% за счет распределения рабочих операций оператора по времени такта, исключения перегрузок оператора и устранения переработок (2 часа в день).

4. Повысилась степень удовлетворенности операторов. “Почему они не подумали об этом раньше?» — сказал оператор, увидев полученные результаты от внедрения метода Стандартизированной работы, понимая, что этот новый инструмент улучшил процесс его работы и облегчил его жизнь.

5. Улучшены условия безопасности. До внедрения метода Стандартизированной работы выполнение операций происходило на двух разных этажах. Операторам приходилось ходить вверх и вниз много раз в день, чтобы исполнить последовательность своей работы. После того, как операции были разделены, передвижения вверх и вниз были исключены. Что снизило риски несчастных случаев на работе, а также нагрузку операторов.

Усвоенные уроки

Внедрение метода Стандартизированной работы – сильный инструмент для поддержания кайдзен. Теперь компания может вносить улучшения, которые будут не только эффективны, но и постоянно и полностью поддержаны работниками. Командная работа, задействованная в этом проекте, открыла новые возможности для повышения производительности и увеличения прибыли.

Другие элементы бережливого мышления, такие как система вытягивания и создание непрерывного потока, основанного на времени такта, среди прочего, стали осознаннее, чем раньше, и теперь намного легче найти проблемные зоны. Таким образом, используя метод Стандартизированной работы и правильные способы решения проблем, можно обеспечить стабильность процессов.

Вовлечение операторов и руководителей имели важное значение для успешного внедрения метода Стандартизированной работы. Не только из-за повышения их уровня понимания и фактических знаний, но также и потому, что программы предложений стали более важными, и оператор, наконец, получил возможность участвовать в определении и улучшении его собственной работы.

Обучение операторов стало легче, ведь теперь все задания имеют четкое содержание и последовательность работы, от первого шага до последнего.

Развертывание метода Стандартизированной работы на других площадках TKMCL

Обучение и преимущества, полученные от внедрения метода Стандартизированной работы в этом пилотном проекте на производстве коленчатого вала, развертываются на других производственных линиях коленчатого вала, а также в других отделах, таких как производство поршневых штоков, ковка и т. д. Стандартизированная работа помогает Thyssenkrupp Metalurgica сделать рывок в своем Лин путешествии.

Библиография

В книге «Создание непрерывного потока» (на португальском языке) Рика Харриса и Майкла Ротера (Lean Institute Brasil, 2002) рассказывается, как составить График Загрузки Оператора. «Словарь терминов Лин» (португальский, Lean Institute Brasil, 2007, 2-е издание) обеспечивает более детальную информацию об основных терминах.

Стандартизированная работа

Компании-лидеры давно осознали важную роль производственных стандартов в эффективности работы предприятия. Стандартизированная работа является самым действенным инструментом устранения потерь, как в производственных, так и в административных процессах. В этой книге приведены типы стандартов, подробно описаны методы их создания, даны примеры реальных стандартов. В книгах серии Производство без потерь, выпускаемых издательством ИКСИ, представлены основные инструменты бережливого производства. Заявляется, что книги рассчитаны на рабочих и сотрудников без специальной подготовки. На мой взгляд, всё же не все моменты будут понятны без определенных предварительных знаний, см. подборку книг в разделе О качестве.

Стандартизированная работа. – М.: Институт комплексных стратегических исследований, 2007. – 152 с.

Скачать конспект (краткое содержание) в формате Word или pdf

Эта книга написана, чтобы наиболее полно изложить информацию, необходимую для внедрения стандартизации и стандартизированной работы на вашем предприятии.

Глава 1. Стандарты

Успех методов, ориентированных на постоянное улучшение производства, во многом зависит от умения устанавливать и разрабатывать стандарты. Стандарты должны быть точными и научными. Стандарты должны соблюдаться всеми.

Есть три типа стандартов: разработанные совместными усилиями рабочих и их руководителей стандарты, которые постоянно улучшаются; разработанные на базе научных подходов и эмпирических данных стандарты, которые также меняются со временем, но менее регулярно; основанные на технических данных стандарты, которые с течением времени остаются неизменными.

Стандартизация — это установление норм и требований к изготовлению изделий, а также процесс обсуждения стандартов, их выполнение и совершенствование. Непрерывное совершенствование производства становится наглядным, поскольку первоначальный стандарт и результаты его внедрения позволяют отслеживать динамику улучшений.

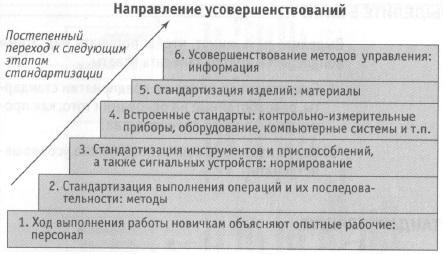

Постоянное усовершенствование стандартов является ключевым аспектом стандартизированной работы и позволяет достоверно оценить эффективность выполнения производственных процессов. На рис. 1 показана последовательность внедрения процедур стандартизации на предприятии.

Рис. 1. Последовательность внедрения этапов стандартизации

Стандартизированная работа — это набор определенных процедур, устанавливающих применение оптимальных методов работы и последовательность операций для каждого процесса и каждого рабочего. Стандартизированная работа — это вовсе не жесткий «рабочий стандарт», установленный раз и навсегда. Наоборот, стандартизированная работа позволяет выявить оптимальный уровень загрузки рабочих и оборудования, максимально соответствующий потребительскому спросу.

Стандартизированная работа — это инструмент, применяемый при ячеечном производстве и вытягивающей системе. Стандартизированная работа позволяет оптимально использовать ресурсы (персонал и оборудование), синхронизируя производственный ритм с потребительским спросом. К внедрению стандартизированной работы следует приступать после организации ячеечного производства и ввода в действие вытягивающей системы. Если эти методы бережливого производства уже применяются на предприятии, стандартизированная работа сделает их более эффективными. Иными словами, стандартизированная работа — это заключительный этап внедрения бережливого производства.

Необходимым условием внедрения процедур стандартизированной работы является применение следующих методов бережливого производства:

Для того, чтобы рабочие действительно постоянно совершенствовали свое мастерство, необходимы следующие условия:

Глава 2. Стандартизация

Стандарты сочетают в себе технические нормативы и требования к выполнению процессов (рис. 2).

Рис. 2. Формула, по которой разрабатывают стандарты

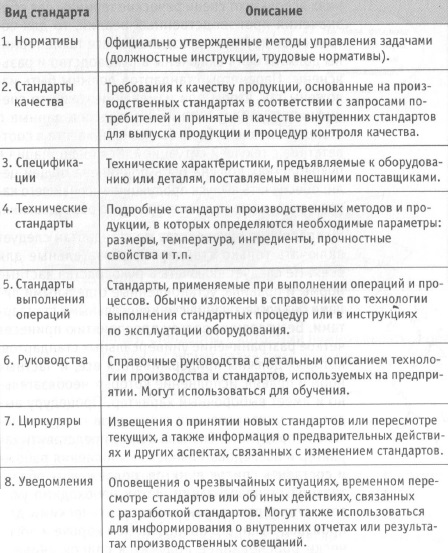

Можно выделить восемь видов внутренних стандартов и документов, используемых на заводах (рис. 3). Справочные руководства по стандартам должны быть хорошо структурированы и легко доступны. Зачастую информация в справочных руководствах по стандартам своевременно не обновляется, несмотря на то что сами стандарты давно изменились.

Рис. 3. Виды внутренних стандартов

Любой стандарт должен умещаться на одной странице (рис. 4), чтобы при необходимости свериться со стандартом операторы могли сразу увидеть нужные данные.

Рис. 4. Образец таблицы технологического стандарта

Сущность стандартизации легче усвоить, если рассматривать ее в контексте цикла РDСА (англ. «Plan-Do-Check-Act» – планирование-действие-проверка-корректировка, циклически повторяющийся процесс принятия решения, используемый в управлении качеством; также известен как цикл Деминга-Шухарта; иногда используется в форме PDSA, где S – стандартизируй). Стандартизация — это не только соблюдение стандартов, но и постоянная разработка новых и улучшенных существующих стандартов (рис. 5).

Рис. 5. Последовательность этапов при разрешении проблемных ситуаций

В процессе улучшений производства при внедрении стандартизации вам понадобятся инструменты системы управления качеством:

Итак, стандартизация имеет три аспекта: она позволяет определить самые оптимальные методы производства, предусматривает безоговорочное следование стандартам и включает в себя усовершенствование первоначальных стандартов и разработку новых.

Глава 3. Стандартизированная работа

Стандартизированная работа — это инструмент, позволяющий распределить ресурсы так, чтобы наилучшим образом реагировать на колебания потребительского спроса. В стандартизированной работе есть три составляющих: стандартное время такта; стандартная последовательность технологических операций; стандартные запасы (незавершенное производство).

В вытягивающей производственной системе время такта определяет ритм производства, позволяющий реагировать на колебания потребительского спроса. Общее время цикла — это время выпуска продукта от подачи материалов до отгрузки готового изделия потребителю. Если общее время цикла на процессе удается сократить до времени такта, то продукт можно выпускать, организовав поток единичных изделий. Этого можно добиться, постоянно совершенствуя производство. Чтобы сократить время цикла, следует изъять из производственного процесса все операции, не добавляющие ценность, или свести их к минимуму.

Время такта – это показатель, который синхронизирует выпуск продукции с потребительским спросом и устанавливает темп производства, совпадающий с темпом потребления. Если объем спроса составляет 120 изделий в день, а доступное производственное время равно 480 минутам, то время такта составляет 4 минуты. Если потребителям нужно всего 4 изделия в месяц, время такта составит 1 неделю. Время такта не отражает уровень производительности, это показатель темпа производства, при котором потребительский спрос удовлетворяется наиболее оптимальным образом.

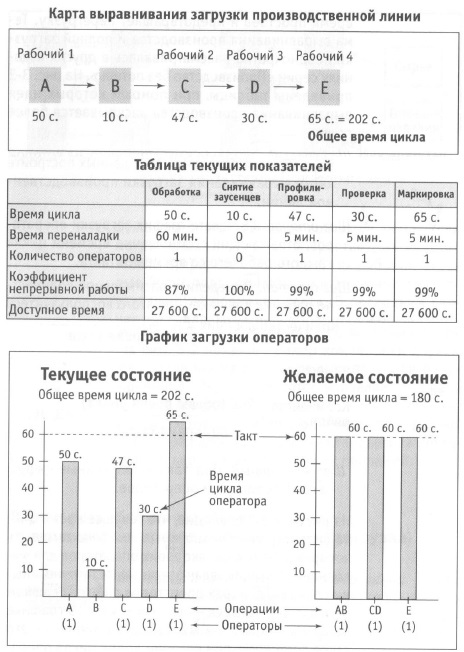

Выравнивание производственной линии — это определение оптимального количества рабочих на каждом участке и в каждой ячейке. Составьте карту процесса, на которой указана последовательность выполнения операций в ячейке и время цикла каждого оператора (рис. 6). Определите оптимальное количество рабочих в ячейке:

Количество рабочих = Общее время цикла/Время такта

Например, Количество рабочих = 202 (общее время цикла) / 60 (время такта) = 3,36

Для трех операторов работы слишком много, а для четырех — слишком мало. Желаемое состояние – это такое состояние, при котором время цикла операторов сокращается с тем, чтобы для выполнения текущих задач было достаточно троих рабочих. Подобного результата можно достигнуть, усовершенствовав производство.

Рис. 6. Шаги, предпринимаемые для выравнивания загрузки производственных линий

Стандартные запасы — это минимальный уровень запасов, обеспечивающих непрерывность потока и отсутствие простоев. Сократить количество незавершенного производства позволяет система канбан путем «вытягивания» только необходимых изделий и деталей (подробнее о системе канбан см. Хитоси Такеда. Синхронизированное производство и Джеймс Вумек. Бережливое производство). Постоянное улучшение стандартов выполнения операций и процессов позволит свести количество незавершенного производства к минимальному уровню (буферному запасу). Идеальная цель бережливого производства — производство без запасов.

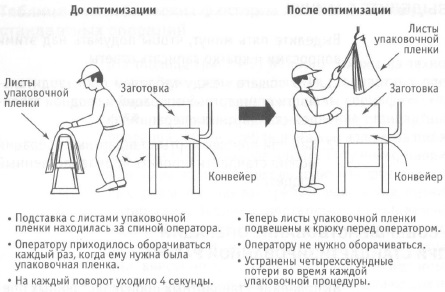

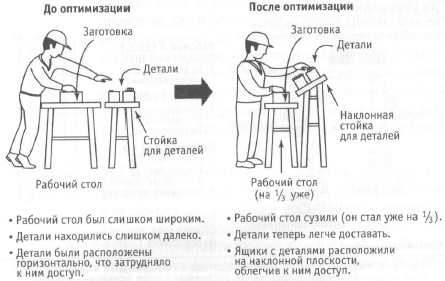

Передвижения рабочих могут быть усовершенствованы различными методами. Прежде всего следует сосредоточиться на следующих аспектах: местонахождение деталей и запчастей (рис. 7), местонахождение инструментов и оптимизация рабочего места (рис. 8), выполнение операций двумя руками, оптимизация передвижений во время выполнения операций.

Рис. 7. Оптимизация расположения деталей и запчастей

Рис. 8. Оптимизация рабочего места

Глава 4. Практическое применение стандартизации и стандартизированной работы

Обучение новых сотрудников можно проводить по-разному: обучение по принципу «коллега коллеге»; обучение, осуществляемое специально подготовленным персоналом; обучение по инструкциям, изложенным на средствах визуального управления.

Обучение, которое проводят специалисты или мастера, должно происходить на рабочих местах, даже в тех случаях, когда базовые знания рабочие получают на занятиях в классе. Документировать результаты обучения и информировать об успехах обучающихся рабочих — хороший способ вовлечь всех сотрудников в процесс совершенствования квалификации (рис. 9). При бережливом производстве операторы должны уметь выполнять по несколько операций и обслуживать одновременно несколько станков. При колебании потребительского спроса рабочие перемещаются из одной ячейки в другую для выравнивания объемов производства, и они должны уметь выполнять различные производственные задачи.

Рис. 9. График освоения новых квалификаций и навыков

Когда на предприятии есть стандарты, которые тщательно соблюдаются, это облегчает работу руководителей, так как благодаря стандартам сотрудники знают, что им нужно делать, и не нуждаются в дополнительных инструкциях. Стандарты позволяют адекватно распределить ответственность за результаты работы.

Чтобы успешно применять систему канбан при вытягивающем производстве и/или выпускать продукцию небольшими партиями, выравнивая объемы производства, необходимо внедрить стандартизацию. Эффективно реагировать на колебания потребительского спроса, изменения условий заказа, поступившие от клиентов «в последнюю минуту», срочные заказы возможно только при наличии гибкого производственного процесса. Гибкость производства возникает тогда, когда операторы могут переходить из одной ячейки в другую, с одного участка на другой, потому что они владеют смежными квалификациями и умеют выполнять стандартные операции.

Обычно сотрудники сопротивляются внедрению стандартизации до тех пор, пока не поймут, зачем она нужна и какие преимущества принесет для компании и рабочих. Многие ошибочно считают, что стандартизированные процедуры в корне подавляют творческое начало и рационализаторский подход к работе. Людям не нравится делать то же самое, что делают другие, и монотонное повторение одних и тех же операций никому не приносит удовольствия. Такая работа кажется скучной.

Однако в действительности внедрение стандартных процедур в практику самым положительным образом сказывается на эффективности труда, при этом рабочие могут лучше проявлять способности к рационализаторству и совершенствованию производства, а их ежедневная работа становится частью системы, которую легко отслеживать и совершенствовать, улучшая текущие стандарты.