Что такое стойкость резца

Токарное дело

Износ и стойкость резца

Резец является наиболее

употребительным режущим инструментом

при обработке деталей на токарных станках

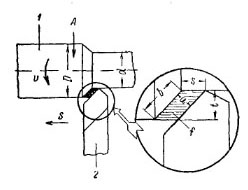

Износ и стойкость резца. Происходящее относительное перемещение частиц металла сопровождается их трением одна о другую, вследствие чего образуется значительное количество теплоты.

Теплота образуется и вследствие трения стружки о переднюю поверхность резца, причем тем в большем количестве, чем выше скорость резания и чем больше сила резания. При трении задней поверхности резца о поверхность резания также образуется теплота.

Теплота резания распределяется между стружкой, резцом и обрабатываемой деталью; лишь очень небольшая часть ее поступает в окружающий воздух.

Примерно 70—90% всей теплоты резания образуется в стружке. Именно поэтому при работе быстрорежущими резцами струю охлаждающей жидкости, применяемой при резании, следует направлять на стружку.

Теплота резания, поступающая в резец, нагревает его, что вызывает в свою очередь понижение его твердости и сопротивляемости износу.

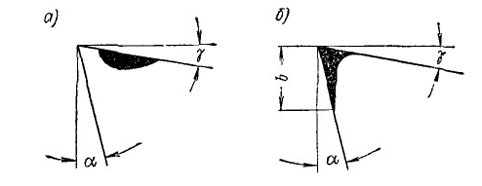

При обработке стали с большой площадью среза быстрорежущим резцом с самого начала резания на передней поверхности резца образуется лунка, показанная на рис.,а в увеличенном для ясности виде. По мере дальнейшей работы резца ширина лунки увеличивается. Одновременно с этим на задней поверхности резца, трущейся о поверхность резания, образуется ленточка износа, изображенная на рис., б также в увеличенном виде. В дальнейшем по мере увеличения лунки и ленточки происходит их соединение, обусловливающее затупление режущей кромки резца.

Износ резца по передней (а) и задней (б) поверхностям резца.

Резец сконструирован из головки, т. е. рабочей части, и тела, служащего для закрепления резца.

При обработке чугуна главное значение имеет износ по задней поверхности. Заметных следов износа на передней поверхности резца, а тем более образования лунки обычно не наблюдается. Это объясняется тем, что получающаяся при резании чугуна стружка надлома не скользит по передней поверхности резца. У твердосплавных резцов преобладает износ по задней поверхности.

По мере износа резца по задней поверхности изменяется размер обрабатываемой детали и ухудшается чистота ее поверхности. Кроме того, на переточку чрезмерно затупленного резца затрачивается много времени. Поэтому резец следует перетачивать раньше, чем его износ по задней поверхности (ширина b ленточки, б) достигнет допустимой величины.

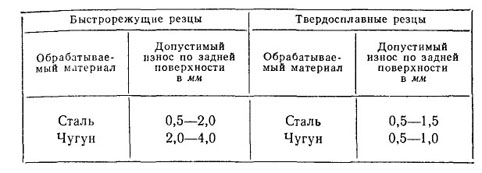

Средние значения допустимой величины износа проходных1 резцов из быстрорежущей стали и из твердых сплавов указаны в табл.

Допустимые величины износа проходных резцов

Затупление резца характеризуется не только величиной его износа по задней поверхности, но и стойкостью резца.

Стойкостью резца называется период времени, в течение которого износ резца по задней поверхности достигает установленной величины.

Стойкость резца выражется в минутах (мин). Стойкость резца должна быть различной для разных случаев работы. Чем меньше стойкость резца, тем чаще производится его переточка, вследствие чего резец сравнительно быстро становится негодным для дальнейшего использования. С другой стороны, увеличение стойкости резца, которого можно достигнуть лишь понижением скорости резания, подачи и глубины резания, вызывает уменьшение производительности станка. Поэтому назначение стойкости резца является сложным вопросом и осуществляется с учетом многих условий.

Стойкость резца

Стойкостью резца называется время его непрерывной работы до затупления, т. е. между двумя переточками. Стойкость резца измеряется обычно в минутах. На стойкость резца влияют свойства обрабатываемого материала, материал резца, его углы и форма передней поверхности, скорость резания, площадь поперечного сечения среза, охлаждение.

Увеличение твердости или прочности обрабатываемого материала, а также способности его к наклепу понижает стойкость резца. Объясняется это тем, что твердый материал оказывает большое давление на резец, а с увеличением давления возрастают сила трения и количество выделяющегося тепла.

Материал резца

Стойкость резца в значительной степени зависит и от материала, из которого он изготовлен. Резцы лучше изготовлять из наиболее теплостойкого материала, который выдерживает большую температуру нагрева, не теряя при этом твердости. Для каждого материала резца существует своя наибольшая температура, при которой режущая кромка теряет твердость и быстро тупится. Такой критической (предельной) температурой является температура 200-250° С (для резцов из углеродистой стали); 560-600° С (для резцов из быстрорежущей стали); 800-900° С (для резцов с пластинками из твердого сплава); 1200иС (для резцов с минералокерамическими пластинками).

Геометрия

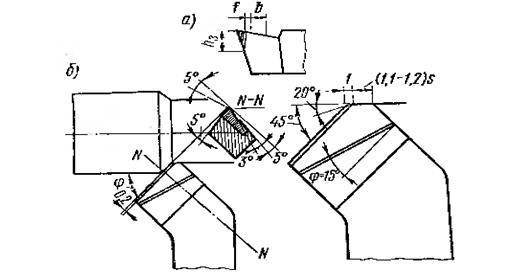

Передний угол γ, главный угол в плане φ и форма передней поверхности оказывают влияние на процесс резания, на легкость схода стружки, чистоту обработанной поверхности и стойкость резца. Изменяя углы заточки и форму передней поверхности, можно добиться значительного повышения стойкости резцов и их производительности.

Углы заточки нужно выбирать в зависимости от обрабатываемого материала, материала резца, величины подачи.

Для обработки вязких металлов целесообразно применять резцы с узкой фаской и радиусной канавкой на передней поверхности. Тогда стружка легко завивается, а стойкость резца возрастает.

При обработке твердых сталей резцами с пластинками из твердого сплава нужно упрочнять их режущие кромки. Наиболее просто это достигается за счет уменьшения переднего угла. Уменьшение переднего угла также значительно увеличивает стойкость твердосплавного резца.

На стойкость резца влияют его размеры: чем массивнее резец, тем лучше отводит он тепло от режущей кромки и, следовательно, тем больше его стойкость.

Скорость резания

Особенно сильно влияет на стойкость резца скорость резания. Иногда даже самое незначительное увеличение скорости резания приводит к быстрому затуплению резца. Например, если при обработке стали быстрорежущим резцом повысить скорость резания всего на 10%, т. е. в 1,1 раза, резец затупится в два раза быстрее. Наоборот, если скорость резания при тех же условиях незначительно уменьшить, стойкость резца сильно возрастет.

На стойкость резца оказывает влияние площадь поперечного сечения среза. С увеличением последней стойкость резца понижается, но не так сильно, как при таком же увеличении скорости резания.

Вот почему токари-скоростники всегда стремятся срезать припуск за один проход при возможно большей подаче.

Стойкость резца значительно возрастает при охлаждении.

Износ и стойкость резца

Источниками образования тепла в процессе резания являются упругая и пластическая деформации металла, а также работа сил трения задней поверхности резца об обрабатываемую деталь и стружки о переднюю поверхность резца. Образующееся тепло распределяется между обрабатываемой деталью, стружкой и резцом; незначительная часть тепла излучается в окружающую среду.

Температура резания влияет на износ режущих инструментов, определяет величину производительности и стойкости резца при данных условиях резания.

Под стойкостью резца понимают время его непрерывной работы при заданном режиме резания до момента затупления. Скорость резания — главный фактор, влияющий на стойкость резца.

Между скоростью резания V и стойкостью Т (периодом стойкости) резца существует зависимость:

где А—постоянная, зависящая от свойств обрабатываемого материала, режима резания, материала и геометрии резца (определяется по таблицам); Т — время работы резца до затупления (стойкость резца); m — показатель относительной стойкости, характеризующий интенсивность влияния стойкости на скорость резания.

Для резцов из быстрорежущей стали и резцов, оснащенных твердыми сплавами и минералокерамикой, этот показатель принимают соответственно равным 0,100—0,125; 0,20—0,30 и 0,30—0,40.

Практически период стойкости резцов из быстрорежущей стали и резцов, оснащенных твердыми сплавами и минералокерамикой, принимают соответственно равным 30—60, 45—90 и 30—40 мин.

В процессе резания металла резец изнашивается. Основная причина износа резцов — трение сходящей стружки о переднюю поверхность резца и задних поверхностей резца о поверхность заготовки. Износ резца зависит от свойств материала рабочей части резца и обрабатываемой детали, скорости и температуры резания, режима резания ряда других факторов. В большинстве случаев в условиях сухого и полусухого трения преобладает абразивный износ по передней и главной задней поверхностям резца. При износе резца по главной задней поверхности на ней образуется фаска шириной h3; при износе по передней поверхности — лунка шириной b, при наличии обоих видов износа на резце образуется ленточка f (рис. 3.5.5,а).

Для инструмента с пластинками из твердого сплава характерен износ по главной задней поверхности, а из быстрорежущей стали — по передней и главной задней поверхностям.

Количественное выражение допустимой величины износа называют критерием износа. За критерий износа принимают в большинстве случаев величину износа по главной задней поверхности. Для токарных резцов из быстрорежущей стали допустимый износ h3 —- 1,5—2 мм, для резцов с пластинками твердого сплава — 0,8—1,0 мм, с керамическими пластинками — 0,5—0,8мм.

Рис 3.5.5. Характер износа резцов (а) и резец Колесова (б)

Что такое стойкость резца

Стойкостью называется время непосредственной работы резца от заточки до переточки, измеряемое в минутах.

Стойкость неразрывно связана с износом и зависит от тех же факторов: свойств обрабатываемого материала и материала инструмента, режима резания, геометрии резца и качества смазывающе- ох лаж дающей жидкости.

Чем выше твердость и прочность обрабатываемого материала, тем больше скорость нарастания износа и, следовательно, меньше стойкость инструмента.

Чугун обладает сильной истирающей способностью, так как содержит значительное количество твердых зерен карбида железа (цемента). Аналогичной способностью, но несколько в меньшей степени, чем чугун, обладают высокоуглеродистые и легированные инструментальные стали. Поэтому стойкость резцов при точении этих металлов ниже,, чем при обработке малоуглеродистых конструкционных сталей.

Нержавеющие, жаропрочные стали и сплавы, кроме абразивного износа, создают повышенный молекулярный износ, обладают низкой теплопроводностью, сильно упрочняются при резании, сохраняют твердость и прочность при высоких температурах. Их обработка резанием сопряжена с большими трудностями вследствие низкой стойкости резцов.

Материал инструмента и в первую очередь его теплостойкость оказывают большое влияние на продолжительность работы инструмента. При равных условиях резания быстрорежущие резцы имеют значительно меньшую стойкость, чем твердосплавные.

Как было установлено при рассмотрении теплообразования, из элементов режима резания наибольшее влияние на температуру нагрева инструмента, а значит и на его стойкость, оказывает скорость резания. Например, при увеличении скорости резания на 20—25% стойкость снижается в 2—3 раза.

Следовательно, для сохранения стойкости резца выгоднее работать в первую очередь с наибольшей глубиной резания и подачей и только после этого выбирать допустимую скорость резания.

Большое влияние на стойкость инструмента оказывает геометрия заточки резца. Ее воздействие на температуру нагрева режущей кромки рассматривалось при изучении теплообразования.

Стойкость резца увеличивается при увеличении переднего угла в допустимых пределах, при уменьшении углов в плане, при положительном значении угла наклона главной режущей кромки, а также с увеличением радиуса закругления вершины. Этому способствует также фаска на передней поверхности резца вдоль главной режущей кромки.

Смазывающе-охлаждающая жидкость уменьшает нагрев инструмента, внешнее трение и создает расклинивающее действие на срезаемый слой металла. Поэтому применение смазки и охлаждения при резании увеличивает стойкость резца. Для этой цели при токарных работах наиболее часто используется эмульсия с различной концентрацией эмульсола (от 5 до 20%), обладающая хорошей охлаждающей и частично смазывающей способностью. При чистовой обработке с небольшой скоростью резания (окончательное нарезание резьб резцами, развертывание), когда преобладающее влияние на износ оказывают силы трения, рекомендуется применять жидкости с большей смазывающей способностью — сульфофрезол (осер- ненное минеральное масло), смеси растительного или минерального масла с керосином и скипидаром и др.

Для точения чугуна и при универсальных токарных работах твердосплавными резцами смазывающе-охлаждающие жидкости практически не применяют. В первом случае это объясняется незначительным эффектом их использования и сильным загрязнением станка смесью мелкой чугунной стружки с жидкостью; во втором — сложностью обеспечения непрерывной и обильной струи охлаждаю- щек жидкости и сильным разбрызгиванием ее при высокой скорости резания.

Струя жидкости, подведенная обычным способом к месту отделения стружки, не оказывает высокого охлаждающего действия. Поэтому в последнее время на операционных работах получил распространение способ охлаждения распыленной жидкостью. Струя такой жидкости легко проникает в зону резания и надежно смазывает трущиеся поверхности. При этом хорошо отводится теплота, которая поглощается при испарении мелких, быстро движущихся частиц жидкости. Вследствие этого улучшаются условия резания, повышаются стойкость инструмента и чистота обработки, уменьшается загрязнение рабочего места.

При обработке труднообрабатываемых сталей и сплавов применяют глубокое охлаждение жидким углекислым газом. Последний подается в зону резания из баллона через отверстие сопла диаметром в несколько десятых долей миллиметра. Во время расширения и испарения углекислый газ сильно охлаждается (примерно до —78°) и оседает на резец, деталь и стружку в виде белого налета (искусственного льда), вызывая интенсивное охлаждение.

Стойкость инструмента должна обеспечивать высокую производительность и наименьшие материальные затраты, связанные с изготовлением изделия. Такую стойкость называют экономической. Ее ориентировочные значения для различных режущих инструментов, принятые в нормативах по режимам резания, приводятся в соответствующих справочниках. «Так, например, для обычных токарных резцов экономическая стойкость принимается 60 мин, для фасонных — 120 мин.

Иногда ф определенных условиях бывает целесообразно работать с другой стойкостью. Например, при обработке парши одинаковых деталей на настроенном станке, когда нежелательно менять резец до окончания обработки всей партии, стойкость резца увеличивают за счет снижения скорости резания.

Стойкость инструмента обеспечивается главным образом выбором соответствующих режимов резания и способа охлаждения.

Вопросы для повторения

1. Что называется стойкостью инструмента?

2. Укажите влияние на стойкость различных условий резания.

3. Какие способы смазки и охлаждения применяют при резании?

4. Почему при точении чугуна н работе твердосплавными резцами охлажденне практически не применяют?

5. Какой должна быть стойкость инструментов и ее значение для резцов?

6. Чем обеспечивается требуем&я стойкость инструмента при резании?

Токарный станок и токарное дело. Столярные работы. — Приспособление для выделки тел вращения из дерева и других твердых материалов

Токарные станки с ЧПУ. Наладка и эксплуатация токарных станков.

Гидро- и пневмоприводы токарных станков. Автоматизация и механизация токарной обработки.

Автоматизация и механизация токарной обработки. 17.1. Общие сведения.

19.3. Конструктивные особенности токарных станков с ЧПУ.

Фрезерное дело. Основные сведения о фрезеровании.

Слесарное дело.

Наиболее многочисленную группу металлорежущих станков составляют токарные станки ( 45).

Токарный станок токарное дело. Точеные изделия находятся во множестве между египетскими древностями, а станки … Т. станки с маточным винтом.

Двухстоечные токарно-карусельные станки. 22.2 Подвесной пульт управления станка модели 1512.

Электрическая схема токарного станка. Рассмотренные выше элементы составляют электрооборудование станка, а взаимодействие их определяется

Фрезерное дело.

Слесарное дело.

Рассмотрим конструкцию широко применяемого при обработке металлов резанием инструмента — токарного резца.

§ 7. Приспособления и приемы токарно-расточных работ. Способы обработки деталей штампов. § 1. Рабочее место слесаря-инструментальщика по штампам.

Стойкость резца и производительность: как достичь баланса?

1. Корректируйте скорость постепенно в пределах рекомендуемого диапазона

Скорость является самым значительным фактором, влияющим на стойкость резца – чем выше скорость, тем меньше срок службы инструмента. К сожалению, операторы, желая увеличить производительность, часто делают распространенную ошибку – повышают скорость. Они могут даже перегрузить станок, работая на скоростях, превышающих допустимое значение на 20 или 30 процентов. Хотя это и может увеличить количество изготовленных деталей, стойкость инструмента при этом резко снизится. Установлено, что увеличение скорости на 50 процентов может привести к снижению стойкости инструмента до 90 процентов. Лучше всего выдерживать скорость резания в пределах рекомендованного для инструмента диапазона, осторожно корректируя ее в процессе работы. Это позволит достичь того максимума, при котором станет возможным увеличение как срока службы инструмента, так и производительности.

2. Увеличивайте глубину резания для повышения производительности резца

Увеличение глубины резания может оказывать огромное влияние на производительность, нисколько не снижая при этом стойкость инструмента. При обработке детали путем многочисленных проходов режущей пластины увеличение глубины резания позволит сократить количество проходов, повышая тем самым производительность.

3. Увеличивайте подачу для максимальной реализации ресурса пластин

Когда невозможно уменьшить количество проходов за счет увеличения глубины резания, стоит рассмотреть вопрос увеличения подачи. Находясь с клиентом в его цеху, первое, на что я обращаю внимание – это то, как увеличить скорость подачи без ущерба для качества обработки поверхности. Работа на высоких подачах с сохранением желаемого качества и точности позволяет сократить время обработки.

4. Присмотритесь

Одним из лучших способов сбалансировать факторы, влияющие на стойкость инструмента и производительность, является изучение «поведения» резца во время работы. Скажем, сейчас ваша производительность составляет около 100 заготовок на кромку, и вы хотите увеличить ее до 125. Остановите процесс и снимите инструмент примерно после 80 обработанных заготовок или по достижении 80 процентов срока службы резца, чтобы рассмотреть износ кромки под микроскопом. Такой внимательный осмотр даст вам лучшее представление о том, что происходит с пластиной, о ее состоянии или каких-либо изменениях, чтобы вы могли соответственно отрегулировать скорость, подачу или, возможно, сменить используемый сплав или стружколом для достижения наибольшей производительности.

5. Выберите правильную геометрию пластины

Использование наиболее эффективной геометрии пластины дает возможность увеличить производительность, влияя на скорость подачи и глубину резания. В соответствии со стандартами ISO, круглые режущие пластины являются самыми эффективными, следом идут квадратные, С, Р и V-образные соответственно.

Операторы в различных сферах промышленности по-разному оценивают важность стойкости инструмента по отношению к производительности. Например, работники отрасли автомобилестроения чаще заботятся о достижении высоких темпов производства. Им требуется получить максимальное количество деталей, и в связи с этим режущие пластины работают в условиях высоких скоростей и подач.

В то же время операторы на предприятиях аэрокосмической промышленности, как правило, больше заинтересованы в стойкости и качестве инструмента. При обработке высокоточных изделий, таких как компоненты реактивных двигателей, они хотят быть уверенными, что режущей пластины хватит на всю деталь. Менять пластину в процессе обработки для них абсолютно неприемлемо, поэтому работа осуществляется на более консервативных скоростях в целях повышения стойкости инструмента.

Самый важный совет из всех перечисленных выше заключается в том, чтобы использовать пластину в пределах рекомендуемых показателей скорости и подачи. Соблюдая эти рекомендации, вы сможете достичь увеличения ресурса инструмента.

Источник материала: перевод статьи

Balance Cutting Tool Life With Productivity,

Cutting Edge Conversation

Автор статьи-оригинала:

Чад Миллер (Chad Miller),

менеджер по продукции Seco

(токарная обработка и

прогрессивные материалы)

Об авторе статьи

Чад – руководитель направлений токарной обработки и прогрессивных материалов Seco, включающих всю продукцию CBN и PCD. Он помогает своим клиентам внедрять прогрессивные решения по металлообработке, а свободное время посвящает тренировкам и участию в марафонских гонках и триатлоне.