Что такое ступица цельнокатаного колеса

Что такое ступицы колеса

Ступица – сердцевина во вращающемся механизме, с отверстием для посадки на вал/ось. Служит основной деталью колеса и подвески, предназначена для фиксации и установки колеса, а также всех его компонентов. Обеспечивает доступ к другим деталям в случае поломки, кроме тех ситуаций, когда выходит из строя тормозной барабан, диск или подшипник.

Классификация ступиц

Для ведущих управляемых и неуправляемых колес. Для неуправляемых: деталь устанавливается на ведущих осях легковых/грузовых автомобилях, в том числе и спецтехнике, но только с задним приводом. Для управляемых: ступица размещается на переднем мосту автотранспортных средств с передним приводом, оптимальна также и для полноприводных автомобилей.

Для ведомых управляемых и неуправляемых колес. Для управляемых колес: крепится на передних колесах, но для машин с задним приводом. Для неуправляемых: установка ступицы предусмотрена на задние колеса, но с передним приводом.

Функции и задачи ступиц

Ступица, как часть подшипника, обеспечивает колёсам автомобиля полноценное вращение. Все ступицы передают крутящий момент колесу, удерживают тормозную систему авто, крепят колесо к подвеске, вращают его вокруг оси. За счёт этого автомобиль осуществляет свою главную функцию – едет.

В передних и задних колёсах детали подшипника выполняют немного разные функции.

Основные задачи ступиц передних колёс – соединение диска с поворотным механизмом, торможение и движение автомобиля в целом, если он переднеприводный. Дело в том, что в этом случае именно через эту запчасть происходит вращение колеса. В заднеприводных автомобилях важными являются не только передние, но и задние ступицы. Они обеспечивают крутящий момент, ответственные за тормозной путь машины, оснащены датчиками движения и скорости (в современных иномарках).

Для чего нужна ступица колеса

Конструкционные особенности

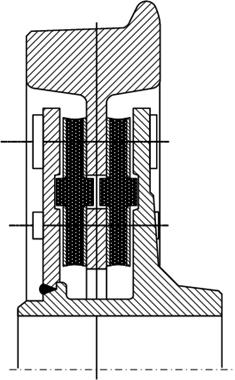

Чертеж ступицы

Назначение

Функциональные особенности детали в первую очередь сказываются на работе тормозного и рулевого управления. Благодаря работе ступицы осуществляется вращения колеса вокруг оси, при этом подвеска закреплена и надежно удерживается на посадочном месте.

Особенности крепления

Ступица крепится к подшипнику или двум, благодаря чему имеет возможность вращаться и передавать это вращение колесу. Металлическую запчасть прикрепляют шайбой или несколькими гайками. Само изделие устанавливают на край коленвала с помощью подшипника. Сейчас обычно ступицы крепят к роликовым или конусным подшипникам. Изделие для крепления колеса изготавливают из высокопрочного металла в виде цельнолитой болванки. Заготовку потом мастер обрабатывает на станке до готовой запчасти.

Для каких видов спецтехники применяется

Стандартные характеристики и размеры

Подшипниковые детали для крепления колёс изготавливают разного размера. Речь идёт о диаметре ступицы. Размерные характеристики запчасти всегда будут зависеть от марки автомобиля и размера колёсных дисков. Производители придерживаются правила: цилиндр металлического изделия должен всегда совпадать с размером колеса автомобиля. Определением этих параметров занимается специальная система – DLA. Дело в том, что большие колёса на ступицах маленького диаметра будут болтаться. Иногда для колёсных дисков большого диаметра, под которые не подходит стандартная ступица, устанавливают дополнительное переходное кольцо.

Причины поломки и замена ступицы

Из-за поломанной ступицы может барахлить тормозная система. Если вовремя обнаружить и устранить поломку детали, можно избежать серьёзных аварий и трат на более сложный ремонт. Причинами поломки детали подшипника могут стать: агрессивная и неаккуратная езда, «дрифтование», протирание брюхом автомобиля гравия, песка или грязевой жижи на дорогах, регулярное попадание колёсами в ямы и на кочки, перегруз. В некоторых случаях, запчасть может выйти из строя из-за изначального брака при сборке на заводе. Среди основных признаков выхода из строя запчасти – слабые толчки, неприятный звук, ощущение вибрации кузова, укачивание.

Определить поломку ступицы поможет стук и слух

— Первый способ – постучать о колесо ногой. От лёгких ударов шины не должны ни шататься, ни люфтовать. Если же ощутили шатание или заметили зазор между запчастями при постукивании, то это сигнал о поломке.

— Другой вариант – прислушаться во время езды. Если из-под колёс доносится неприятный режущий звук или любой другой посторонний шорох – деталь колеса следует немедленно заменить.

На передних и задних колёсах неисправность запчасти определяют по-разному.

На передних шинах это сделать проще. Нужно разогнать автомобиль до скорости 60 км/час и выше и повилять по дороге в разные стороны. Если поломался левый подшипник, то звук будет усиливаться на левом повороте, а если правый – соответственно при повороте вправо.

Неисправные ступицы на задних колёсах ведут себя иначе. Определить, какая поломалась – трудно. Бывает, что неприятный звук доносится справа, но сломана левая запчасть. Опытные автомобилисты советуют приподнять корму авто, после чего покрутить колесо в разные стороны. Одно и другое. Там, где услышите хруст, посторонний звук или обнаружите люфт – нужен ремонт либо замена детали.

Подшипники ступицы

Данная деталь представляет собой подшипник качения, состоящий из внутренних/наружных колец и сепаратора. Какие виды выделяют:

КОЛЕСО

Рис.1 Бандажное колесо

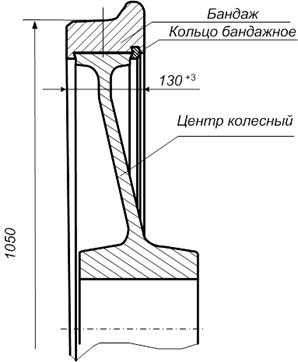

Стальное цельнокатаное колесо (рис.2) состоит из обода 1, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката.

Профиль поверхности катания обода для колёсных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч (рис. 3, б), имеет горизонтальную площадку между размерами от 60,7 до 70 мм, а далее конусности 1:50; 1:10; 1:3,5 – и фаску 6 мм х 45о. Наружная грань гребня составляет 65о к горизонтали вместо 60о, как это предусмотрено в стандартном профиле (рис. 3, а),переходные радиусы закруглений также изменены. Цилиндрическая часть катания, обработанная в соответствие с горизонтальной частью профиля, исключает извилистое движение колёсной пары. Вместе с уменьшенной конусностью до 1:50 рабочей части колеса она не допускает ухудшения плавности хода вагона. Увеличение угла наклона наружной грани гребня совместно с изменением профиля рабочей части поверхности катания колеса улучшает устойчивость движения колёсной пары, способствует уменьшению износа гребня, повышает безопасность движения вагонов скоростных поездов.

Примечание: Наш внимательный читатель Алексей Николаевич Дывыдов прислал ряд замечаний по тексту данной статьи. Сейчас действует ГОСТ 9036-88 «Колеса цельнокатаные», а наш материал базируется на более ранних нормативных документах.Прилагаем эти замечания в виде документа doc (СКАЧАТЬ ЗДЕСЬ). Алексею Николаевичу выражаем огромную благодарность.

Испытания показали, что применение таких колёс способствует уменьшению ускорений, особенно необрессоренных масс вагона, а также снижению уровня боковых сил и коэффициентов динамики, гашению высокочастотных шумовых колебаний. Однако болтовое крепление элементов в такой конструкции упругого колеса недостаточно надёжно, резиновые элементы имеют малый срок службы, который может быть увеличен при правильном подборе вкладышей по их жёсткости. Поэтому по сравнению с болтовой более целесообразной считается сварная конструкция упругого колеса с резиновыми прокладками (рис. 5).

Рис. 5. Упругое колесо сварной конструкции

Повышение упругости колеса и уменьшение необрессоренной массы достигается также за счёт применения колёсных центров, изготовленных из алюминиевых сплавов. Такие центры из сплава марки АМг6 выпускались и испытывались в 70-х годах на российских и американских железных дорогах. Однако такие колёса, имея ненадёжную бандажную конструкцию, обладают существенным различием величин коэффициента объёмного расширения стального бандажа и алюминиевого центра. Сложным также является обеспечение надёжного соединения алюминиевого центра со стальной осью. Нарушение прочности этих соединений особенно проявляется при изменении температуры во время торможения. С целью предотвращения нагрева бандажей тормозными колодками при использовании таких колёс в некоторых странах применяют дисковые тормоза. В Германии велись исследования возможности применения колесных центров из стеклопластика.

Технологический процесс изготовления цельнокатаного колеса

Все процессы изготовления колес выполняются на прессопрокатной линии.

Колеса цельнокатаные. Конструкция и размеры

Стандарт распространяется на цельнокатаные колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов, а также путевых машин железных дорог колеи 1520 (1524) мм. Стандарт не распространяется на колеса, предназначенные для ремонта колесных пар.