Что такое верхний уровень асу тп

Что такое верхний уровень асу тп

На начальном этапе, когда цифровые управляющие устройства были дорогими, большие автоматизированные системы управления строились по централизованному принципу. Имелось одно мощное цифровое управляющее устройство, которое соединялось с датчиками и исполнительными механизмами множеством линий связи и это усложняло монтаж, наладку и обслуживание системы.

АСУ ТП построены как РСУ и на верхнем уровне идет контроль хода производства: обеспечивается связь с нижними уровнями, откуда осуществляется сбор данных, визуализации я и диспетчеризации я (мониторинг) хода технологического процесса.

( диспетчерских ) станци й.

Он обеспечивает сбор, архивацию, визуализацию, важнейших данных от ПЛК. При получении данных система самостоятельно сравнивает их с заданными значениями управляемых параметр ов (уставками) и при отклонении от задания уведомляет оператора с помощью тревог ( Alarms), позволяя ему предпринять необходимые действия. При этом система записывает все происходящее, включая действия оператора, обеспечивая контроль действий оператора в случае аварии или другой нештатной ситуации. Таким образом, обеспечивается персональная ответственность управляющего оператора.

Основные функции и задачи SCADA :

— Обмен данными с различных устройств связи с объектом управления ;

— Обработка данных в режиме реального времени;

— Реализация SCADA HMI – человеко-машинного интерфейса с отображением информации на ПК или операторских панелях;

— Ведение базы данных;

— Контроль аварийной сигнализации и сообщениями о тревогах;

— Создание отчетов о ходе технологического процесса;

— Передача данных на верхние уровни АСУ ТП (MES/ERP системы);

Технология OPC построена по клиент-серверному принципу. В основе технологии заложена компонентная модель – COM (Component Object Model).

Технология СОМ представляет собой набор интерфейсов (набор функций, которые может вызывать клиент для обмена данными с COM сервером). Эти функции позволяют считать количество и тип переменных, которые зарегистрированы, считать их значение, выполнить подписку на эти значения и записать значения в OPC сервер.

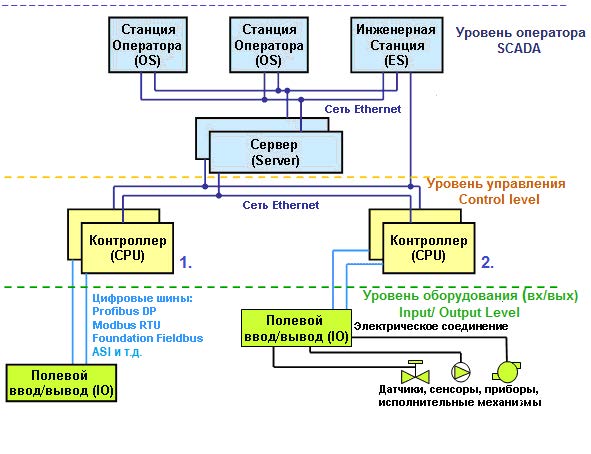

Рис. 4 7 Структурная схема ра спределенной АСУ ТП.

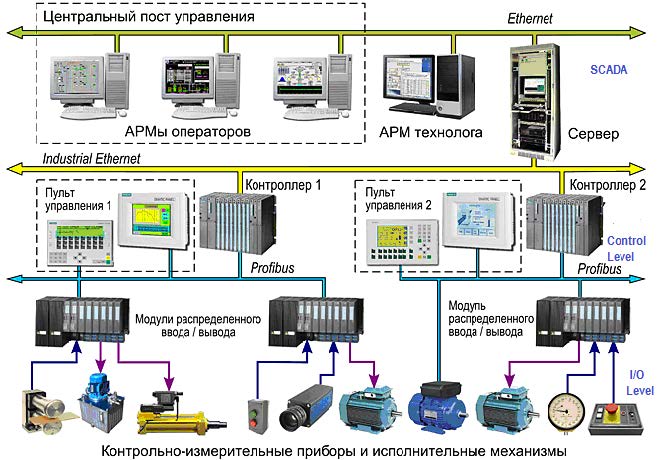

Рис.48. Типовая схема автоматизации.

Рис.48. Типовая схема АСУ ТП

Назначение SСADA-пакетов – сократить сроки создания конкретных систем управления. Все они обладают, в общем-то, одинаковым набором элементов для построения подобных систем. Программистам предприятия не надо писать свою программу – есть возможность просто настроить существующую инструментальную систему под конкретные задачи. Более того, со SCADA-пакетом может работать уже не программист, а непосредственно специалист по управлению предприятия.

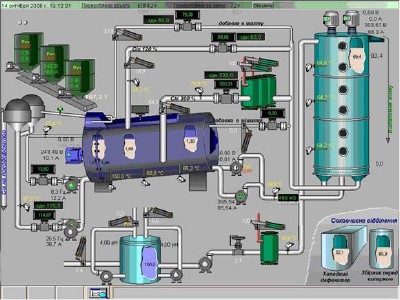

В SCADA системе сигналы с датчиков используются не только для управления оборудованием но и для показа хода процесса на мнемосхеме технологического процесса, которая воспроизводится на мониторах или графическ их пане лях устанавл енных на пультах управления и шкафах автоматики. SCADA сохраняет информацию об изменении показателей, собирает необходимые для организации производства данные, выдает информацию в виде таблиц, графиков, гистограмм, распознает аварийные ситуации, вырабатывает подсказки оператору. Система способна сама генерировать отчеты и направлять их на уровень управления предприятием.

На Рис. 49. показан пример мнемосхемы технологического процесса, которую оператор видит на экране графической панели.

Рис. 49. Мнемосхема технологического процесса

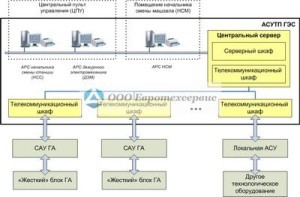

Рис.50. Рабочее место оператора АСУ ТП.

Современные информационные системы позволяют инженеру-технологу, находясь в любом городе и имея доступ в Интернет, вызвать на экране «картинку» цеха своего предприятия и при необходимости вмешаться.

Структура АСУ ТП

Современная автоматизированная система управления объединяет высокие технологии, интегрированные в промышленность. Ее основными функциями является сбор данных, поддержка полученных параметров, блокировка ошибок, допущенных работниками предприятия, защита от аварийных ситуаций. Структура АСУ ТП проста и зачастую является трехуровневой.

АСУ ТП: первый уровень

Нижний уровень АСУ ТП складывается из различных датчиков, механизмов и станций распределения вводы/вывода. Деятельность данных технических средств направлена на получение конкретных показателей и их преобразования, с целью передачи на более высокие ступени.

Приборами нижнего уровня осуществляется первичная обработка информации, поступающей с оборудования, отслеживание нарушений. Затем датчики передают сигнал соответствующим контроллерам, где полученные параметры сопоставляются с зафиксированными данными.

АСУ ТП: средний уровень

Задача среднего уровня состоит в управлении и регулировании, запуске и отключении оборудования. К его функциям также относится обработка и хранение информации поступающей с нижних уровней. На основе полученных сведений контроллеры вырабатывают сигналы и передают их в высшие подсистемы.

На среднем уровне вычисляются не измеряемые параметры, к таковым относятся показатели качества продукции, происходит сведение материального баланса, архивация информации, генерация отчетности. В дополнительные задачи входит подробная диагностика, построение защиты от сбоев и изменение конфигурации локальных подсистем.

Верхний уровень

Третий уровень структуры АСУ ТП – целая управленческая система, которая контролирует промышленный и технологический процессы. Процедура контроля включает сбор сведений, предоставляемых с производственных участков, их накопление и последующую передачу на нижние ступени.

Реализация верхнего уровня происходит на основе серверов, рабочих и инженерных станций. Весь этот процесс происходит с участием операторов. Они контролируют технологическое оборудование через специально установленные мониторы и графические панели. Благодаря их наличию специалист может наблюдать за изменением технологических параметров, делать определенные выводы и вовремя принимать нужные решения. Главная задача верхнего уровня, оптимизировать экономические показатели, свести материальный баланс, составить план работы предприятия.

3 уровня для составления сметной документации на ПНР, АСУ и слаботочных систем.

Сметчики часто составляют сметную документацию на пусконаладочные работы АСУ и слаботочных систем. Но на наших курсах мы видим, что многие не до конца понимают из каких уровней состоит эта работа. На самом деле существует 3 уровня:

Верхний уровень (диспетчерский). Это уровень управления, который относится к системе управления предприятием (АСУП).

На верхнем уровне осуществляется контроль за производством продукции и оптимизация по технико-экономическим и экономическим показателям. Верхний уровень АСУ ТП состоит из рабочих станций, серверов, пультов управления, и т. п.

В ряде случаев задачи верхнего и среднего уровней перекрываются и могут объединяться в один уровень.

Средний уровень (контроллерный). Уровень, состоящий из программируемых контроллеров, устройств ввода-вывода информации, источников питания, электрооборудования, сетей связи, блоков питания, систем противоаварийной защиты и автоматики и т.д.

Нижний уровень (уровень датчиков). Состоит из датчиков (измерительных преобразователей), измерительных приборов и исполнительных механизмов, установленных непосредственно на технологических объектах, предназначенных для контроля и управления технологическим процессом, преобразования, передачи и получения информации или управляющих воздействий.

Хотите узнать об этом подробнее? Тогда приглашаю вас на вебинаре «Как профессионально составлять сметы на ПНР».

Он пройдет в среду, 10 июня в 10:00 (МСК).

Мы подготовили программу, которая поможет разобраться не только с нормативными документами.

Шины и протоколы в промышленной автоматике: как всё это работает

Наверняка многие и вас знают или даже видели, каким образом управляются большие автоматизированные объекты, например, атомная станция или завод со множеством технологических линий: основное действо часто происходит в большой комнате, с кучей экранов, лампочек и пультов. Это комплекс управления обычно называется ГЩУ — главный щит управления для контроля за производственным объектом.

Наверняка вам было интересно, как всё это работает с точки зрения аппаратной и программной части, и какие там используются протоколы передачи данных. В этой статье мы разберемся, как различные данные попадают на ГЩУ, как подаются команды на оборудование, и что вообще нужно, чтобы управлять компрессорной станцией, установкой производства пропана, линией сборки автомобиля или даже канализационно-насосной установкой.

Нижний уровень или полевая шина — то, с чего всё начинается

Этот неясный для непосвященных набор слов используется, когда нужно описать средства общения устройств управления с подведомственным оборудованием, например, модулями ввода-вывода или измерительными устройствами.

Под устройствами управления мы подразумеваем ПЛК, т.е. программируемые логические контроллеры (англ. PLC), или ПКА, т.е. программируемые контроллеры автоматизации (англ. PAC). Между ПЛК и ПКА есть некоторые различия, однако, в рамках данной статьи они не существенны, поэтому для упрощения будем использовать общий термин «контроллер».

В русскоязычном сообществе асушников канал общения между контроллером и другими устройствами обычно называют «полевой шиной», потому что он отвечают за передачу данных, которые приходят с «поля».

«Поле» — это глубокий профессиональный термин, обозначающий тот факт, что некое оборудование (например, датчики или исполнительные механизмы), с которым взаимодействует контроллер, находятся где-то далеко-далеко, на улице, в полях, под покровом ночи. И неважно, что датчик может быть расположен в полуметре от контроллера и измерять, допустим, температуру в шкафу автоматики, все равно считается, что он находится «в поле». Чаще всего сигналы с датчиков, приходящие в модули ввода-вывода все-таки преодолевают расстояния от десятков до сотен метров (а иногда и больше), собирая информацию с удаленных площадок или оборудования. Собственно, поэтому шина обмена, по которой контроллер получает значения с этих самых датчиков, называется обычно полевой шиной или реже шиной нижнего уровня или промышленной шиной.

Тут следует отметить, что в Европе и США полевым уровнем считаются только сами устройства, расположенные «в поле», но не среда передачи данных. В российских реалиях термин «полевая шина» или «шина нижнего уровня», пожалуй, слегка размыт и обозначает способ передачи данных от модулей ввода-вывода к контроллеру и наоборот.

Общая схема автоматизации промышленного объекта

Итак, электрический сигнал от датчика проходит некое расстояние по кабельным линиям (чаще по обычному медному кабелю с некоторым количеством жил), к которым подсоединяются несколько датчиков. Затем сигнал попадает в модуль обработки (модуль ввода-вывода), там он преобразуется в понятный контроллеру цифровой язык. Далее этот сигнал по полевой шине попадает непосредственно в контроллер, где и обрабатывается уже окончательно. На основе таких сигналов и строится логика работы самого контроллера. Существует и обратный путь: от контроллера команда управления по полевой шине попадает в модуль вывода, где преобразуется из цифрового вида в аналоговый и поступает по кабельным линиям к исполнительным механизмам и различным устройствам (на схеме выше не указаны).

Верхний уровень: от гирлянды до целой рабочей станции

Верхним уровнем называют все то, к чему может прикасаться обычный смертный оператор, который управляет технологическим процессом. В простейшем случае верхний уровень представляет собой набор лампочек и кнопочек. Лампочки сигнализируют оператору о неких происходящих событиях в системе, кнопочки служат для подачи команд контроллеру. Такую систему часто называют «гирлянда» или «ёлка», потому что выглядит очень похоже (как можно убедиться по фотографии в начале статьи).

Если оператору повезло больше, то в качестве верхнего уровня ему достанется панель оператора — некий плоскопанельный компьютер, который тем или иным образом получает данные для отображения от контроллера и выводит их на экран. Такая панель обычно монтируется на сам шкаф автоматики, поэтому взаимодействовать с ней приходится, как правило, стоя, что вызывает неудобства, плюс качество и размер изображения — если это малоформатная панелm — оставляет желать лучшего.

Ну и, наконец, аттракцион невиданной щедрости — рабочая станция (а то и несколько дублирующих), представляющая собой обычный персональный компьютер.

Для наглядного отображения информации на рабочих станциях и плоскопанельных компьютерах используют специализированное программное обеспечение — SCADA-системы. На человеческий язык SCADA переводится как система диспетчерского управления и сбора данных. Она включает в себя множество компонентов, таких как человеко-машинный интерфейс, визуализирующий технологические процессы, систему управления этими процессами, систему архивирования параметров и ведение журнала событий, систему управления тревогами и т.д. Всё это дает оператору полноценную картину происходящих на производстве процессов, а также возможность ими управлять и оперативно реагировать на отклонения от технологического процесса.

Оборудование верхнего уровня обязано взаимодействовать неким образом с контроллером (иначе зачем оно нужно?). Для такого взаимодействия используются протоколы верхнего уровня и некая технология передачи, например, Ethernet или UART. В случае с «ёлкой» таких изощрений, конечно, не нужно, лампочки зажигаются с использованием обычных физических линий, никаких мудреных интерфейсов и протоколов там нет.

В общем-то, этот верхний уровень менее интересен, нежели полевая шина, поскольку этого верхнего уровня может вообще не быть (из серии нечего там смотреть оператору, контроллер сам разберется, что и как нужно делать).

«Древние» протоколы передачи данных: Modbus и HART

Мало кто знает, но на седьмой день создания мира Бог не отдыхал, а создавал Modbus. Наравне с HART-протоколом, Modbus, пожалуй, самый старый промышленный протокол передачи данных, он появился аж в 1979 году.

В качестве среды для передачи изначально использовался последовательный интерфейс, затем Modbus реализовали поверх TCP/IP. Это синхронный протокол по схеме «мастер-слейв» (главный-подчиненный), в котором используется принцип «запрос-ответ». Протокол довольно тяжеловесный и медленный, скорость обмена зависит от характеристик приемника и передатчика, но обычно счет идет чуть ли не на сотни миллисекунд, особенно в реализации через последовательный интерфейс.

Более того, регистр передачи данных Modbus является 16-битным, что сразу же накладывает ограничения на передачу типов real и double. Они передаются либо по частям, либо с потерей точности. Хотя Modbus до сих пор повсеместно используется в случаях, когда не нужна высокая скорость обмена и потеря передаваемых данных не критична. Многие производители различных устройств любят расширять протокол Modbus своим исключительным и очень оригинальным образом, добавляя нестандартные функции. Поэтому данный протокол имеет множество мутаций и отклонений от нормы, но все же до сих пор успешно живет в современном мире.

Протокол HART тоже существует с восьмидесятых годов, это промышленный протокол обмена поверх двухпроводной линии токовой петли, в которую напрямую включаются датчики 4-20 мА и другие приборы с поддержкой протокола HART.

Для коммутации линий HART используются специальные устройства, так называемые HART-модемы. Также существуют преобразователи, которые на выходе предоставляют пользователю уже, допустим, протокол Modbus.

Примечателен HART, пожалуй, тем, что помимо аналоговых сигналов датчиков 4-20 мА в цепи передается и цифровой сигнал самого протокола, это позволяет соединить цифровую и аналоговую часть в одной кабельной линии. Современные HART-модемы могут подключаться в USB-порт контроллера, соединяться по Bluetooth, либо же старинным способом через последовательный порт. Десяток лет назад по аналогии с Wi-Fi появился и беспроводной стандарт WirelessHART, работающий в диапазоне ISM.

Второе поколение протоколов или не совсем промышленные шины ISA, PCI(e) и VME

На смену протоколам Modbus и HART пришли не совсем промышленные шины, такие как ISA (MicroPC, PC/104) или PCI/PCIe (CompactPCI, CompactPCI Serial, StacPC), а также VME.

Настала эра вычислителей, имеющих в своем распоряжении универсальную шину передачи данных, куда можно подключать различные платы (модули) для обработки некоего унифицированного сигнала. Как правило, в этом случае процессорный модуль (вычислитель) вставляется в так называемый каркас, который обеспечивает взаимодействие по шине с другими устройствами. Каркас, или, как его любят называть трушные автоматизаторы, «крейт», дополняется необходимыми платами ввода-вывода: аналоговыми, дискретными, интерфейсными и т.д., либо все это слепливается в виде бутерброда без каркаса — одна плата над другой. После чего это многообразие на шине (ISA, PCI, etc.) обменивается данными с процессорным модулем, который таким образом получает информацию с датчиков и реализовывает некую логику.

Контроллер и модули ввода-вывода в каркасе PXI на шине PCI. Источник: National Instruments Corporation

Все бы ничего с этими шинами ISA, PCI(e) и VME, особенно для тех времен: и скорость обмена не огорчает, и расположены компоненты системы в едином каркасе, компактно и удобно, горячей замены плат ввода-вывода может и не быть, но пока еще и не очень хочется.

Но есть ложка дегтя, и не одна. Распределенную систему довольно сложно построить в такой конфигурации, шина обмена локальная, нужно что-то придумывать для обмена данными с другими подчиненными или равноправными узлами, тот же Modbus поверх TCP/IP или какой другой протокол, в общем, удобств маловато. Ну и вторая не очень приятная штука: платы ввода-вывода обычно ждут на вход какой-то унифицированный сигнал, и гальванической развязки с полевым оборудованием у них нет, поэтому нужно городить огород из различных модулей преобразования и промежуточной схемотехники, что сильно усложняет элементную базу.

Промежуточные модули преобразования сигнала с гальванической развязкой. Источник: DataForth Corporation

«А что с протоколом обмена по промышленной шине?» — спросите вы. А ничего. Нет его в такой реализации. По кабельным линиям сигнал попадает с датчиков на преобразователи сигналов, преобразователи выдают напряжение на дискретную или аналоговую плату ввода-вывода, а данные с платы уже читаются через порты ввода/вывода, средствами ОС. И никаких специализированных протоколов.

Как работают современные промышленные шины и протоколы

А что теперь? К сегодняшнему дню классическая идеология построения автоматизированных систем немного поменялась. Роль сыграли множество факторов, начиная с того, что автоматизировать тоже должно быть удобно, и заканчивая тенденцией на распределенные автоматизированные системы с удаленными друг от друга узлами.

Пожалуй, можно сказать, что основных концепций построения систем автоматизации на сегодняшний день две: локализованные и распределенные автоматизированные системы.

В случае с локализованными системами, где сбор данных и управление централизовано в одном конкретном месте, востребована концепция некоего набора модулей ввода-вывода, соединенных между собой общей быстрой шиной, включая контроллер со своим протоколом обмена. При этом, как правило, модули ввода-вывода включают в себя и преобразователь сигнала и гальваническую развязку (хотя, разумеется, не всегда). То есть конечному потребителю достаточно понять, какие типы датчиков и механизмов будут присутствовать в автоматизированной системе, сосчитать количество требуемых модулей ввода-вывода для разных типов сигналов и соединить их в одну общую линейку с контроллером. В этом случае, как правило, каждый производитель использует свой любимый протокол обмена между модулями ввода-вывода и контроллером, и вариантов тут может быть масса.

В случае распределенных систем справедливо все, что сказано в отношении локализованных систем, кроме этого, важно, чтобы отдельные компоненты, например, набор модулей ввода-вывода плюс устройство сбора и передачи информации — не очень умный контроллер, который стоит где-нибудь в будке в поле, рядом с краном, который перекрывает нефть, — могли взаимодействовать с такими же узлами и с главным контроллером на большом расстоянии с эффективной скоростью обмена.

Как разработчики выбирают протокол для своего проекта? Все современные протоколы обмена обеспечивают довольно высокое быстродействие, поэтому зачастую выбор того или иного производителя обусловлен не скоростью обмена по этой самой промышленной шине. Не так важна и реализация самого протокола, потому что, с точки зрения разработчика системы, это все равно будет черный ящик, который обеспечивает некую внутреннюю структуру обмена и не рассчитан на вмешательство извне. Чаще всего обращают внимание на практические характеристики: производительность вычислителя, удобство применения концепции производителя к поставленной задаче, наличие нужных типов модулей ввода-вывода, возможность горячей замены модулей без разрыва шины и т.д.

Популярные поставщики оборудования предлагают собственные реализации промышленных протоколов: например, всем известная компания Siemens разрабатывает свою серию протоколов Profinet и Profibus, компании B&R — протокол Powerlink, Rockwell Automation — протокол EtherNet/IP. Отечественное решение в этом списке примеров: версия протокола FBUS от российской компании Fastwel.

Есть и более универсальные решения, которые не привязаны к конкретному производителю, такие как EtherCAT и CAN. Мы подробно разберем эти протоколы в продолжении статьи и разберемся, какие из них лучше подходят для конкретных применений: автомобильной и аэрокосмической промышленности, производства электроники, систем позиционирования и робототехники. Оставайтесь на связи!

Функции верхнего уровня АСУ ТП (Прадо-Шляпцев)

Содержание

АСУ ТП: верхний уровень

Верхний уровень автоматической системы управления обеспечивает широкие возможности визуализации и взаимодействия системы АСУ ТП с человеком (диспетчером или оператором).

В первую очередь программное обеспечение и оборудование верхнего уровня реализует информационные функции (сбор, обработку, хранение и выдачу информации по требованию оператора).

При этом в систему поступает не только информация о параметрах технологических процессов, и моментах срабатывания автоматики безопасности, но также информация о внешнем вмешательстве персонала в работу установки.

Кроме этого, с помощью программного обеспечения верхнего уровня осуществляется дистанционное управление оборудованием БСУ и настройка параметров системы управления.

Субстратом визуализации технологических процессов, которые происходят на предприятии, является система компьютеров и специализированных мониторов. На мониторах отображаются изменения параметров и этапы срабатывания оборудования.

Количество параметров, которые выводятся на мониторы, частота изменения данных на мониторах и другие параметры программируются индивидуально, в зависимости от потребностей конкретного производства.

Верхний уровень АСУТП представлен автоматизированными рабочими местами оператора-технолога.

На верхнем уровне реализуются следующие функции:

— Визуализация состояния технологических объектов управления в реальном масштабе времени;

— Задание требуемых режимов технологического процесса и ввод данных;

— Сигнализация отклонений технологического процесса от регламентных значений;

— Визуализация данных об истории процесса;

— Печать сообщений о нарушениях и технологических режимов;

— Регистрация в базе данных предыстории значений технологических переменных во времени;

— Регистрация в базе данных сообщений о системных и технологических нарушениях;

— Регистрация в базе данных действий оперативного персонала;

— Формирование и печать отчетных документов. Требования к функциям АСУТП.

Масштабируемость

Масштаби́руемость — в электронике и информатике означает способность системы, сети или процесса справляться с увеличением рабочей нагрузки (увеличивать свою производительность) при добавлении ресурсов (обычно аппаратных).

Масштабируемость — важный аспект электронных систем, программных комплексов, систем баз данных, маршрутизаторов, сетей и т. п., если для них требуется возможность работать под большой нагрузкой.

Система называется масштабируемой, если она способна увеличивать производительность пропорционально дополнительным ресурсам. Масштабируемость можно оценить через отношение прироста производительности системы к приросту используемых ресурсов. Чем ближе это отношение к единице, тем лучше.

Также под масштабируемостью понимается возможность наращивания дополнительных ресурсов без структурных изменений центрального узла системы.

Вертикальное масштабирование — увеличение производительности каждого компонента системы с целью повышения общей производительности. Масштабируемость в этом контексте означает возможность заменять в существующей вычислительной системе компоненты более мощными и быстрыми по мере роста требований и развития технологий. Это самый простой способ масштабирования, так как не требует никаких изменений в прикладных программах, работающих на таких системах.

Горизонтальное масштабирование — разбиение системы на более мелкие структурные компоненты и разнесение их по отдельным физическим машинам (или их группам), и (или) увеличение количества серверов, параллельно выполняющих одну и ту же функцию. Масштабируемость в этом контексте означает возможность добавлять к системе новые узлы, серверы, процессоры для увеличения общей производительности. Этот способ масштабирования может требовать внесения изменений в программы, чтобы программы могли в полной мере пользоваться возросшим количеством ресурсов.

Сигнализация

Важной частью любой АСУ ТП является подсистема человеко-машинного интерфейса (ЧМИ).

Именно наличие интерфейса «человек-машина» отличает автоматизированные системы управления (АСУ) от систем автоматического управления (САУ). Включение человека в контур управления фактически означает невозможность или практическую нецелесообразность полной автоматизации технологического процесса.

В то время как качество работы САУ определяется в основном эффективностью алгоритмов и надежностью программно-аппаратного обеспечения, безотказная и продуктивная работа АСУ ТП во многом зависит от корректности действий операторов-технологов.

В свою очередь скорость,точность и безошибочность работы оператора АСУ самым непосредственным образом зависят от продуманности человеко-машинного интерфейса.

Как раз на уровне этой связи зачастую проявляется пресловутый «человеческий фактор», влияние которого может приводить к неприятным и даже подчас катастрофическим последствиям.

Одной из наиболее важных функций систем ЧМИ является информирование оператора о событиях, требующих его вмешательства.

В английском языке для обозначения данного функционала существует устоявшийся термин alarm, наиболее адекватным русским переводом которого можно считать вариант «сигнализация», хотя в узкопрофессиональной среде в последнее время все чаще можно услышать калькированное слово «аларм».

По определению, предложенному международной ассоциаций по стандартизации ISA, сигнализация (alarm) — это звуковое или визуальное средство оповещения оператора о неполадках оборудования, отклонениях в ходе технологического процесса или нештатной ситуации, требующей вмешательства.

На подсистему сигнализации возлагается две основные задачи:

1. Привлечь внимание оператора к факту наступления события, требующего необходимости вмешательства в работу системы управления.

2. Дать оператору начальную информацию об этом событии для анализа ситуации и последующего принятия решений.

Дополнительно подсистема сигнализации может протоколировать в электронном или бумажном виде факты и время включения, отключения и квитирования (подтверждения оператором) каждого срабатывания сигнализации.

На сегодняшний день подсистемы ЧМИ используют два канала восприятия человека — зрение и слух.

В зависимости от особенностей технологического объекта и режима работы для привлечения внимания оператора могут использоваться разнообразные средства:

Вывод сообщения на экран компьютера или операторской панели, изменение цвета элементов мнемосхемы, включение ламп сигнализации или проблесковых маячков, а также генерация звукового сигнала на компьютере или с помощью специальных устройств.

Системы управления географически распределенными объектами могут извещать операторов посредством отправки коротких сообщений на GSM- или DECT-телефоны.

Для решения второй задачи — начального информирования оператора — преимущественно используется канал визуального восприятия, на который приходится по оценкам разных исследователей от 80 до 90 процентов всей воспринимаемой человеком информации. Информирование оператора путем воспроизведения голосовых сообщений в общем случае менее эффективно за счет низкой «пропускной способности» аудиального канала восприятия.

В случае отсутствия в АСУ развитого ЧМИ функции подсистемы сигнализации обычно решаются с помощью отдельных устройств оповещения: ламп, звонков, сирен, ревунов, постов сигнализации. Российская промышленность много лет производит подобные устройства. Они отличаются высокой надежностью, широким диапазоном рабочих условий, устойчивостью к внешним воздействиям, но имеют ограниченную функциональность и довольно архаичный дизайн.

Западные производители помимо подобных аварийных извещателей часто применяют устройства сигнализации обобщенного состояния производственных линий и машин. Они позволяют оператору издали с одного взгляда определить общий статус каждого функционально выделенного узла объекта управления.

Данные устройства имеют модульную конструкцию и выполняются в виде наборной «башни» или «колонны». Элементы сигнальной колонны обеспечивают постоянную или мигающую световую сигнализацию различного цвета, звуковую сигнализацию, кодируемую тоном и формой сигнала, и даже могут самостоятельно отправлять SMS-сообщения на сотовые телефоны стандарта GSM.

Блокировка

При описании алгоритмов управления систем АСУ ТП, для более качественного разделения управляющих алгоритмов от функций защит, правильным тоном является отдельное описание логики блокировок и защит, которая имеет высший приоритет над действиями оператора системы и алгоритмами автоматического управления.

Блокировка – это запрет какого-либо действия над устройством. Например открыть клапан можно, а закрыть уже нельзя.

Защиты – это прямое действие над объектом. Случилось превышение уровня в емкости, следовательно должен быть выключен насос.

Распределительные устройства должны быть оборудованы оперативной блокировкой неправильных действий при переключениях в электрических установках (сокращенно — оперативной блокировкой), предназначенной для предотвращения неправильных действий с разъединителями, заземляющими ножами*, отделителями и короткозамыкателями.

Оперативная блокировка должна исключать:

— Подачу напряжения разъединителем на участок электрической схемы, заземленной включенным заземлителем, а также на участок электрической схемы, отделенной от включенных заземлителей только выключателем;

— Включение заземлителя на участке схемы, не отделенном разъединителем от других участков, которые могут быть как под напряжением, так и без напряжения;

— Отключение и включение разъединителями токов нагрузки.

Оперативная блокировка должна обеспечивать в схеме с последовательным соединением разъединителя с отделителем включение не нагруженного трансформатора разъединителем, а отключение — отделителем.

На заземлителях линейных разъединителей со стороны линии допускается иметь только механическую блокировку с приводом разъединителя.

Механическая блокировка – это блокировка непосредственного действия, которая может быть выполнена на близко расположенных аппаратах. Например, блокировка разъединителя со своим выключателем в КРУ выполняется в виде запирающей рукоятки, когда при включенном положении выключателя запирается разъединитель и оперировать им не разрешается. Точно таким же образом выполнена механическая блокировка заземляющих ножей со своим разъединителем (когда разъединитель включен, заземляющие ножи надежно заперты рукоятками). Такая блокировка применяется в РУ до 220кВ. Достоинство этой блокировки – простота, недостаток – узкая область применения, может быть выполнена только на близко расположенных аппаратах.

Электромеханическая блокировка более сложная, она применяется в тех случаях, когда есть только дистанционное управление аппаратами со щита управления. Эта блокировка состоит из целого комплекса замков на ключах управления, каждый из которых имеет свои секреты. Открываются эти замки своими ключами только в том случае, если операции с данным аппаратом оперативная блокировка разрешает. Эта блокировка достаточно надежная, однако у нее есть один недостаток – она может быть выполнена только при отсутствии местного управления и только в пределах одной ячейки или системы шин.

Электромагнитная блокировка лишена всех этих недостатков. Она универсальна и может охватывать любое количество присоединений на любой по площади территории. Она условно надежна. Недостатком можно считать наличие длинных кабелей, плохая регулировка контактов КСА разъединителей и ножей, обрывы в кабельных жилах.

Форма представления информации

Перечисленные системы широко применяются в для управления крупными производствами, технологическими процессами, для информационного обеспечения различных директивных органов, ученых и специалистов.

Информация человеку-оператору в АСУ ТП представляется в основном символами и зрительными образами, сформированными на тех или иных устройствах отображения информации (УОИ). УОИ обеспечивают связь человека с техническими средствами и переводят машинные языки в языки знаков, известных человеку (дисплеи, принтеры, большие экраны, графопостроители, синтезаторы речи).

Основу АСУ ТП составляют ЭВМ, способные решать математические и логические задачи с заданной точностью, принимать, обрабатывать, запоминать, хранить и выдавать различную информацию. В информационных процессах важную роль играют способы представления информации человеку-оператору. Это индикация, регистрация, воспроизведение, размножение, отображение информации.

Получение информации связано с восприятием и оценкой объекта или процесса. При этом необходимо отделить информацию от шумов. Результатом восприятия информации датчиками является сигнал в форме, удобной для передачи или обработки.

Передача информации состоит в переносе ее на расстояние посредством сигналов различной физической природы по механическим, оптическим, акустическим, электромагнитным и другим каналам связи. Чаще всего используются электрические и электромагнитные каналы связи.

Управляющее воздействие состоит в том, что несущий информацию сигнал осуществляет регулирование или управление, вызывая изменения в объекте управления. Воздействие осуществляется с помощью исполнительных устройств, расположенных на объекте (реле, серводвигатели и т.п.).