Что такое втулка скольжения

Втулки скольжения

Трубчатое кольцо, устанавливаемое между гнездом в корпусе и валом, называют втулкой скольжения. Она разделяет вращающиеся друг относительно друга составные части подвижного узла, которые не должны непосредственно соприкасаться между собой. Вся втулка или только скользящая поверхность изготавливаются из антифрикционного материала с малым коэффициентом трения. Таким образом, втулка скольжения позволяет за счет значительного уменьшения трения снизить сопротивление вращению, нагрев и износ трущихся деталей. Втулки скольжения предназначены для умеренных радиальных нагрузок и по типу относятся к радиальным подшипникам скольжения.

Есть несколько признаков, по которым классифицируются втулки скольжения. По способу изготовления их разделяют на свёртные, спечённые, и механически обработанные. Свёртные втулки скольжения сворачиваются в кольцо из плоского листа чуть менее чем на один оборот так, что сбоку вдоль втулки остается прорезь. Спечённые втулки скольжения изготавливаются методом порошковой металлургии, поэтому имеют пористую структуру и могут впитывать в себя 10-20% смазочного масла по объему. Механически обработанная втулка скольжения вытачивается из заготовки. Свёртные втулки относительно тонкие, спечённые и обточенные – более массивные.

По форме втулки скольжения бывают цилиндрическими и буртовыми. Цилиндрическая втулка скольжения – это изделие в виде короткой трубы ровного диаметра. Она может выдерживать исключительно радиальную нагрузку. Буртовые втулки скольжения на большей части длины цилиндрические, а с одного края имеют расширение в виде шайбы, которое называется бурт. Они рассчитаны на радиальную нагрузку в сочетании с однонаправленной осевой нагрузкой.

Смазываемые втулки скольжения имеют ниппели на корпусе для подачи смазки. Те, которые не требует смазывания, называют необслуживаемыми втулками скольжения. Такие втулки более удобны в эксплуатации, но менее долговечны и имеют худшие скоростные способности.

Основные материалы втулок скольжения – это бронза, сталь, антифрикционный чугун, полимеры. В простых полимерных втулках скольжения используется обычный пластик, в высококачественных – фторопласты (ПТФЭ, он же тефлон) или ацетальные смолы (полиоксиметилен). Втулка скольжения может состоять из нескольких материалов: основа обычно сделана из стали, а поверхность скольжения – из антифрикционного материала в виде тонкой прокладки или нанесённого слоя. Среди таких материалов можно назвать те же фторопласты, дисульфид молибдена и керамические покрытия. Часть этих трущихся пар не требует ни обслуживания, ни смазывания, что является большим достоинством подшипников скольжения.

Втулки скольжения используются во вращающихся и поворотных узлах промышленного оборудования и подвижной техники. Это, например, конвейерные ролики, крепления линейных цилиндров, сочленения рабочих органов строительных машин, станки для целлюлозно-бумажной, пищевой и текстильной промышленности.

В общем, втулки скольжения просты по конструкции, устойчивы к неблагоприятным условиям рабочей среды, таким как перепады температур или загрязнения, но плохо подходят для долгого вращения с большой скоростью. По сравнению с вкладышами скольжения они проще в установке и обслуживании, но менее устойчивы к высоким температурам. Относительно подшипников качения втулки скольжения несравнимо более компактны, но имеют больший момент трения и меньшую грузоподъемность.

pashevich — Разговоры о втулках скольжения с Pinkbike и igus Bicycle Industry

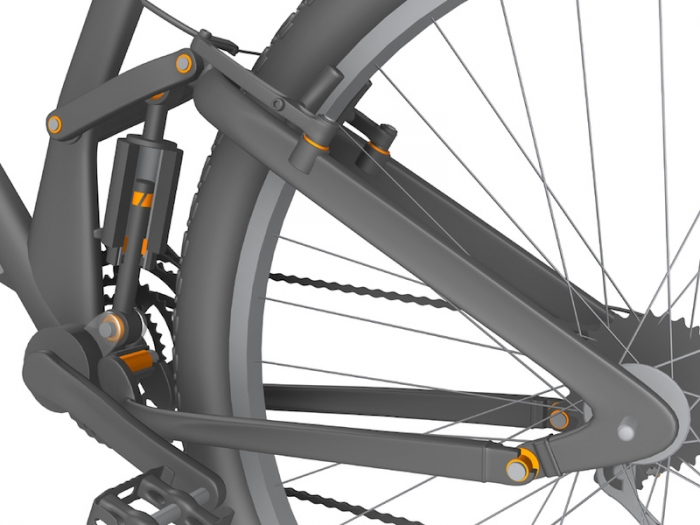

Бушинги (втулки скольжения) – распространенные компоненты горных велосипедов, они применяются как в роликах переключателей, так и в шарнирах подвески. Мы побеседовали с Мэттом Флойд, специалистом компании igus Bicycle Industry, и попытались выяснить роль и потенциальные преимущества бушингов в современных велосипедах.

Для начала разберемся с терминологией: что мы понимаем под бушингом / втулкой скольжения?

В общем случае под бушингом понимают деталь, снижающую трение, которая не содержит в себе движущихся частей. Другими словами, она является элементом скольжения, а не качения. Как и у подшипника, роль бушинга состоит не только в уменьшении трения, но и в предотвращении износа контактирующих движущихся деталей. В компании igus часто предпочитают использовать втулки скольжения вместо подшипников качения, поскольку показатели износа и трения у бушингов зачастую оказываются лучше, а у фирменных пластиковых бушингов igus® iglide® есть преимущество над обычными втулками скольжения – они не требуют обслуживания во время эксплуатации.

Какими преимуществами обладают бушинги по сравнению с промышленными подшипниками? Есть ли недостатки? Ниже мы приводим преимущество бушингов, которые подтверждены годами тестов в лабораториях igus:

* Вес – все части igus iglide изготовлены из пластика, тем самым, обеспечивается низкий вес (по сравнению с шариковыми подшипниками).

* Демпфирование вибраций – Полимеры в пластиковых бушингах iglide могут поглощать вибрации, снимая пиковые нагрузки, увеличивая комфорт, а также уменьшают усталостное старение материалов рамы велосипеда или других компонентов.

* Низкий и постоянный во времени коэффициент трения – Коэффициент трения остается постоянным по мере износа бушинга, даже без использования внешней смазки. Бушинги iglide хорошо работают и с внешней смазкой, но в принципе они не требуют смазки для поддержания низкого коэффициента трения. Промы же требуют постоянного сервиса и смазки для сохранения приемлемых характеристик трения.

* Коррозия – Не смотря на неблагоприятные условия, бушинги iglide не коррозируют при воздействии «химикалиев» или УФ-излучения. К тому же, они никогда не заржавеют.

* Сопротивление загрязнению – бушинги iglide могут нормально работать в самых грязных условиях, не требуя каких-то защитных конструкций или уплотнений. Благодаря само-смазывающим свойствам материала iglide, грязь, песок и иные загрязнения слабо влияют на работу втулочек. В случае с промами уплотнения не всегда справляются со своей задачей, что ведет к плохой работе или выходу подшипника их строя.

* Отсутствие ограничения по минимальному угловому ходу или максимальному угловому ускорению – Радиальные подшипники в силу своей конструкции требуют некий минимальный угол поворота для нормальной работы без образования «ямочек» на дорожках качения. Если шарнир вращается очень быстро, шариковый подшипник не успевает вращаться, и шарики проскальзывают по дорожке качения. Это может привести к появлению плоскостей на поверхности шариков, что приводит к увеличению коэффициента трения и повышенному износу. Бушинги являются элементами скольжения, и лишены этих недостатков.

В каких компонентах горного велосипеда применяются втулки скольжения?

Бушинги отлично подходят для шарниров подвески, тормозов, манеток, переключателей и подседельных штырей. Бушинги igus применяются во многих мтб-железках. Мы знаем, как важно для райдера чувствовать байк «жестким и собранным», и мы уделяем большое внимание тестированию допусков для плотной посадки и хорошей работы втулок в различных компонентах маунтинбайка.

Термин «само-смазывающийся» часто используется в отношении бушингов. Как конкретно достигается это свойство?

Эффект само-смазывания может достигаться разными способами, в зависимости от того, выделяется ли «смазка» из материала бушинга на протяжении всего срока эксплуатации или одномоментно. Некоторые бушинги используют очень тонкий слой смазки, например тефлона, который контактирует с осью шарнира и «смазывает» его до тех пор, пока слой не сотрется. Также может применятся внедрение смазки в поры материала бушинга, и для выделения этой смазки требуется нагрев втулки скольжения от трения.

Все бушинги igus iglide изготавливаются из трех основных компонентов: базовые полимера, которые составляют «каркас» и противостоят износу, усиливающие волокна, которые помогают бушингам выдерживать большие нагрузки, в том числе угловые, и твердые смазывающие вещества, которые смешиваются с основным материалом. Гомогенное смешивание всех компонентов обеспечивает оптимальную поверхность скольжения пластиковых бушингов. Также равномерное распределение смазки по объему материала устраняет необходимость постоянного внешнего смазывания поверхностей трения, избавляя узел от какого-либо обслуживания.

Из пластика изготавливается большое количество бушингов, но существуют различные типы пластиков. Из чего обычно изготавливаются бушинги для применения в узлах велосипедов? Не могли бы вы кратко описать эти материалы?

Все изделя igus производятся в Германии методом инжекционной формовки (поправьте, если дословный перевод неправильный), допуски строго контролируются. Процесс инжекционной формовки давно известен, но для того, чтобы получиться точные допуски изготавливаемых изделий нам понадобились годы экспериментов и терпения. Обычно для велоиндустрии мы используем материалы с минимальным коэффициентом трения и высокой стойкостью к ударным нагрузкам.

Ранее металл-полимерные бушинги повсеместно использовались в качестве втулок скольжения в узле крепления заднего амортизатора, но с недавних пор пластиковые бушинги начали вытеснять своих предшественников. Чем это обусловлено?

С нашей точки зрения, основой причиной перехода на полностью полимерные бушинги является их низкий вес, стоимость, и, самое главное, положительный опыт реального использования в подвеске горных велосипедов.

Металл-тефлоновый бушинг слева, пластиковый бушинг igus справа.

Пластиковый бушинг igus весит почти на 80% меньше, чем металлический бушинг с тефлоновым покрытием. Например, бушинг iglide G300 весит 6,5 грамма, а металлический бушинг такого размера обычно весит 34 грамма. Наши инженеры долго трудились над разработкой бушинга, способного продлить жизнь механизму, в котором он используется, снизить вес, обеспечить низкий коэффициент трения, сделать продукт дешевле, и обеспечить поперечную жесткость шарнира. Реальные испытания наших бушингов в креплениях заднего амортизатора показали, что бушинг igus значительно снижает износ этого узла, позволяя райдерам гораздо реже менять втулочки. Также было отмечено снижение трения и, следовательно, улучшение работы подвески велосипеда. Не будем забывать и небольшой бонус в виде снижения веса.

Поверхность трения это еще один важный фактор. Металл-тефлоновые бушинги состоят из собственно металлического основания и очень тонкого слоя полимера (тефлона, он же PTFE). Такие бушинги обычно допускают максимальный износ поверхности трения на 0.06 мм, но в процессе эксплуатации слой тефлона может отрываться от основания, оголяя нижележащий металл. Ось шарнира начинает тереться о металлический каркас бушинга, что приводит к значительному износу и повреждению.

Пластиковые бушинги лишены такого недостатка. Смазывающий компонент в материале бушинга постоянно выделяется в месте контакта втулки с осью шарнира, снижая коэффициент трения и износа деталей, а вероятность трения металла об металл исключена вовсе. Это большое преимущество, так как приемлемый износ может определятся конкретным применением пластиковых бушингов, в то время как металл-тефлоновый бушинг выйдет из строя при износе более 0.06 мм.

Например, для бушингов igus при расчетах используется стандартный параметр износа 0.25 мм, но пользователь сам может увеличить этот параметр до приемлемых пределов в конкретных условиях эксплуатации.

Как работают втулки скольжения

Втулки скольжения представляют собой специальный вкладыш, который располагается между корпусом и валом в гнезде. Они позволяют скользящее или вращательное движение между двумя частями машины. Их основное назначение — предотвращение износа точек опоры техники, который мог бы возникнуть, если бы валы катились непосредственно по конструкции.

Бронзовые втулки скольжения состоят из двух частей. С одной стороны, это фиксированная основа, которая воспринимает нагрузки. Ее еще называют опорой. С другой — область, которая изнашивается. Элементы, которые контактируют с движущимися деталями, и есть втулки скольжения.

С целью минимизации потерь, вызванных работой подшипников, обычно используются пары материалов с низким коэффициентом трения или между деталями добавляется смазка. Это может быть твердый графит или тефлон, масло или сжатый воздух.

Есть зажимная втулка и другого вида. Деталь может отличаться по функционалу и по материалу изготовления.

Смазка

По типу смазки также есть отличия. Самосмазывающиеся подшипники не требуют постоянного смачивания. Медно графитовые втулки скольжения изготовлены из пористых материалов, которые при пропитке маслом впитывают его и медленно распределяют по деталям, движущимся в машине. Виды с регулярной смазкой требуют ограниченного периодического добавления масла.

Если говорить про гидродинамические подшипники, то они не требуют внешнего впрыска смазки, но вместо этого движущиеся части создают эффект, заставляющий масло смазывать соприкасающиеся детали. Эти подшипники работают сами по себе и не требуют внешней подачи жидкости под давлением. Их использование критически важно в машинах с высоким пусковым моментом.

При выборе элемента учитывайте, какую он нагрузку способен выдержать пластиковые и чугунные втулки скольжения отличаются показателями.

Кроме того, можно разделить их по положению, в котором они работают:

Можно встретить разные виду подшипников, и все они несут свою особую миссию в работе механизмов. Чтобы понять, почему втулки скольжения лучше, чем качения, сделаем сравнение.

Они требуют меньше радиального пространства, так как построены с тонкими стенками. Их установка проще. При использовании самосмазывающихся втулок скольжения с фланцем не нужно дополнительное масло. Также детали допускают более высокие скорости вращения и обладают повышенной ударопрочностью.

Из минусов можно выделить повышенное трение во время переходных процессов (особенно при запуске). Им требуется больше осевого пространства. Незаменимо использование при их производстве материалов, устойчивых к трению. Втулки скольжения имеют более высокий износ по сравнению с подшипниками качения, так как между ней и валом возникает прямое трение.

Выбирая втулки для работы, надо обратить внимание на производителя. Только завод с безупречной репутацией и хорошими отзывами от клиентов, способен осуществить доставку высокопрочного продукта, предоставляя гарантию на длительный срок. Обращайте внимание, что сейчас русский поставщик дает лучшие товары по низкой цене. Это связано с тем, что не требуется длительная транспортировка грузов и участие посредников для реализации продукции.

Что такое втулка? Где используется, для чего нужна, виды и характеристики.

Современные машины и механизмы имеют множество конструктивных элементов, узлов и агрегатов. От точности их настройки и продуманной сборки зависит эффективность и безопасность эксплуатации всего агрегата. Важнейшим элементом, который влияет и на монтаж, и на работу всей конструкции являются втулки. На первый взгляд они незаметны, но данные элементы — полноценные бойцы невидимого фронта.

Производятся втулки по ГОСТ, ОСТ или чертежам заказчика. В данном случае требуется разработка технического регламента отдельно под каждую разновидность изделий. Расчёты проводятся максимально точно и учитывают не только размеры, но и тип материала, необходимость использования его покрытия или упрочнения и прочее. Изготовление втулок на заказ в Санкт-Петербурге, с доставкой по всей России и СНГ, мы рекомендуем у производителя «ВОЛАТ», чьё название является официально зарегистрированным товарным знаком.

Зачем нужна втулка

Втулка — это элемент механизма либо машины имеющий коническую или цилиндрическую форму. В ней имеется цилиндрическое отверстие, в которое и входит деталь, которую требуется сочленить. Служит втулка для уменьшения трения.

Что это значит простым языком, если отбросить все технические детали? Втулки монтируются в механизм и становятся его частью. Они предохраняют другие узлы и детали от чрезмерных нагрузок, принимая большую их часть на себя. Таким образом существенно снижается износ критичных для обеспечения работы или дорогостоящих элементов. Если бы втулок не было, что использование целого ряда машин и механизмов было бы нецелесообразно или даже — невозможно.

Какие бывают втулки

Изготовление втулок отличается в зависимости от сферы их применения. Существует несколько видов, которые имеют свои индивидуальные особенности.

Хоть втулка выглядит просто и кажется незначительным элементом, но обойтись без неё зачастую нельзя. К примеру, во фрезерном станке она является одним из ключевых переходных элементов.

Из чего производятся втулки

Материалы для производства втулок определены ГОСТ и ОСТ. Производятся они из легированных и нелегированных сталей, а также различных сплавов. Изготовление втулок по тех регламенту позволяет использовать абсолютно разные материалы в зависимости от предполагаемых нагрузок и условий эксплуатации изделия — медь, латунь, цветные металлы. К примеру, втулки из нержавеющей стали применяются для глухих элементов, из латуни — для паяльных конструкций. А втулки из бронзы предпочитают заказывать, если хотят максимально увеличить срок эксплуатации механизма.

Изготовление втулки, не смотря на всю её видимую простоту, – технологически сложный процесс. Он имеет целый ряд обязательных этапов — от обточки заготовки на станке, до процесса закаливания и нанесения защитного покрытия. Ошибка на любом из них приведёт к потере качества изделия.

Втулки скольжения

«ПодшипникРУ» реализует высококачественные подшипники скольжения ведущих мировых брендов. Более точным термином для обозначения подобных изделий является «втулка скольжения».

Общая информация о товаре

Втулкой скольжения именуется специальная вставка между корпусом механизма и валом. Она представляет трубчатое кольцо, разделяющее вал и корпус, и исключающее их взаимное соприкосновение.

Втулка целиком, либо исключительно её скользящие поверхности, производится из материалов, относящихся к антифрикционным (обладают минимальным трением). Это:

Втулки рассчитаны на эксплуатацию при нагрузках, которые можно классифицировать, как умеренные. По типу конструкции их можно считать подшипниками скольжения радиального типа.

Наши предложения

Мы предлагаем заказчикам возможность выбора интересующей их продукции по целому ряду показателей:

Первые изготавливаются с использованием технологий порошковой металлургии. Как следствие, являются достаточно пористыми и способны впитывать в процессе работы до 20% общего объёма поданной смазки.

Вторые точатся из предварительно произведённых заготовок.

Третьи, сворачивают из листового металла (подобные втулки имеют продольную прорезь.

Первая имеет расширение на одной из торцевых кромок, благодаря чему способна воспринимать не только аксиальную, но и осевую (односторонне направленную).

Вторая рассчитана на восприятие только аксиальных нагрузок.

В полимерных втулках (простых) используется пластик, а в высококачественных – ацетальные смолы либо фторопласты. Втулка может быть многокомпонентной (основа – сталь, поверхность скольжения – слой антифрикционного материала).

Втулки могут быть обслуживаемые (со смазочными ниппелями) и необслуживаемые. У нас есть и те, и другие.