Что такое выход концентрата и степень обогащения

Что такое выход концентрата и степень обогащения

Основными технологическими показателями процессов обогащения полезных ископаемых являются качество и выход продуктов, извлечение ценных компонентов. Технологические показатели обогащения позволяют рассчитать различные параметры.

Качество продуктов обогащения определяется содержанием ценных компонентов, вредных примесей, гранулометрическим составом и должно отвечать требованиям, предъявляемым к ним потребителями. Требования к качеству концентратов называются кондициями, регламентируются они ГОСТами, техническими условиями (ТУ) и временными нормами.

Кондиции устанавливают среднее и минимально или максимально допустимое содержание различных компонентов в конечных продуктах обогащения и, если необходимо, содержание классов определенной крупности в получаемых продуктах или их гранулометрический состав.

Содержание компонентов в исходном полезном ископаемом (α), полученных концентратах (β) и хвостах (θ) обычно дается в процентах, а содержание драгоценных металлов — в граммах на тонну продукта (г/т).

Выход продукта обогащения (γ) — количество полученного продукта (концентрата, хвостов), выраженное в процентах или долях единицы к исходному. Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного материала, принимаемому за 100 %. При разделении обогащаемого сырья на два конечных продукта — концентрат (с выходом γк) и хвосты (с выходом γхв) — это условие записывается в виде следующего равенства, которое называется уравнением баланса продуктов:

Считая, что количество ценного компонента в исходном (100 α) равно его суммарному количеству в концентрате (γк β) и хвостах (γхв θ), можно составить с учетом равенства (2.1) уравнение баланса компонента по исходному материалу и продуктам обогащения:

Решая уравнение (2.2) относительно γк (%), получаем зависимости для расчета выхода концентрата и хвостов:

Извлечение (ε) — показатель, обозначающий, какая часть извлекаемого компонента, содержащегося в исходном материале, перешла в концентрат или другой продукт обогащения. Извлечение выражается в процентах, реже — в долях единицы и определяется как отношение массы компонента в данном продукте (γi,βi) к его массе в исходном материале (100 α).

Извлечение компонента в концентрат составляет:

Если выход концентрата неизвестен, то извлечение компонента в концентрат можно рассчитать по уравнению полученному подстановкой в уравнение (2.4) выражения для ук из уравнения (2.3). ;

Суммарное извлечение каждого компонента во все полученные конечные продукты обогащения составляет 100 %. Извлечение ценных компонентов в концентрат при обогащении полезных ископаемых составляет от 60 до 95 % и выше.

Степень концентрации (К) — показатель, обозначающий, во сколько раз увеличилось содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале. Определяется как отношение содержания полезного компонента в концентрате (βк) к содержанию его в исходном материале (α):

Степень концентрации при обогащении полезных ископаемых может быть от 2 до 100.

Степень сокращения (R) — показатель, обозначающий, во сколько раз масса полученного концентрата (γк) меньше массы переработанного полезного ископаемого. Степень сокращения при обогащении полезных ископаемых может составлять от 2 до 50 и более.

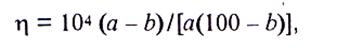

Эффективность обогащения (η) полезного ископаемого при разделении его на два продукта обычно определяется по формуле Ханкокка—Луйксна:

Процесс весьма эффективен, если (η) > 75 %, эффективен при (η) > 50 % и неэффективен — (η) Поиск по сайту

Показатели эффективности обогащения сырья

Об эффективности флотации судят по экономическим показателям:

1. Выход концентрата определяется отношением массы полученного концентрата к массе взятой руды:

2. Степень извлечения – это отношение массы извлеченного полезного вещества в концентрате к его массе в руде:

3. Степень обогащения (концентрации) выражается отношением массовой доли полезного вещества в концентрате к его массовой доле в исходной руде:

Пример 1. Определить выход концентрата, степень извлечения и степень обогащения, если при обогащении 12 т сульфидной руды с массовой долей меди 1,5%получается концентрат массой 600 кг с массовой долей меди 24%.

Задачи для самостоятельного решения

1. В результате обогащения 1 т апатитово-нефелиновой руды, содержащей 44% апатита Ca5(PO4)F, 46% нефелина

Ответ. η конц = 41% и 39,2%; ηизвл = 0,9 и 0,77; ηобог = 2,2 и 1,96.

2. 1 т алунитовой руды, содержащей 62,16% алунита (формула алунита 3Аl2O3∙K2O∙4SO3∙6H2O) подвергли обогащению обжигом и получили концентрат, содержащего 68% глинозема (Al2O3), при этом производственные потери полезного вещества (чистого Аl) составили 12 % (мас.). Далее глинозем выделили и подвергли электролизу в расплавленном криолите, с получением чистого алюминия (выход по току Аl – 98%). Найти массу полученного алюминия, а также выход концентрата, степень извлечения и обогащения.

3. Массовая доля Fe2O3 в 10 т руды – 72%, а железа в концентрате –70%. При этом потери железа при обогащении составили 1%. Найти массу концентрата, выход концентрата, степени извлечения и обогащения.

Ответ. mконц = 3564 кг; ηобог = 2,78; ηизвл = 99%; η конц = 35,64%.

4. Магнитный сепаратор на горно-обогатительном комбинате перерабатывает в час 180 т измельченного титаномагнетита. При этом получается магнитный продукт, выход концентрата равен 40,2 %, а степень обогащения – 1,75 раз. Массовая доля железа в руде составляет 18,4%. Найти степень извлечения, а также массу отходов и массовую долю железа в них.

Ответ. ηизвл = 70,35%;

5. Из 250 т полиметаллической руды было получено 5600 кг медного концентрата со степенью концентрации 22,9 и 1450 кг молибденового концентрата со степенью обогащения 6,85. Массовые доли меди и молибдена в концентратах равны соответственно 28 и 40%. Определить выходы концентратов и степени извлечения.

Ответ. η конц = 2,24% и 0,58%; ηизвл = 51,28% и 3,97%.

6. 1 тонна белой глины, содержащей каолин (Al2C3∙2SiO2∙2H2O) и кварц (SiO2), предназначенная для получения керамики, подверглась отмачиванию (отделению медленно оседающих мелких частиц суспензии от крупных). Белая глина содержала 20,2% Al2О3 и 42,8% общего содержания SiO2 (по массе) в кварце и каолине. После обогащения получили 720 кг концентрата, где массовая доля Al2О3 повысилась на 5,2%, a SiO2 – на 9,9%. Найти: а) выход концентрата, степени извлечения и обогащения для Al2О3 и кварца; б) массовую долю Al2О3 и кварца в хвосте.

Ответ. η конц = 72%; ηизвл = 90,53% и 88,65%; ηобог = 1,26 и 1,23;

7. 1820 т руды, содержащей немагнитный бурый железняк или лимонит (2Fe2O3∙3H2O) с массовой долей лимонита 66,4 % подвергли обжигу коксовым газом. При этом происходят реакции:

1) 3Fe2O3 + СО

2)Fe2O3 + 3CO

При этом 80% лимонита пошло на реакцию (1) и 20% – на реакцию (2). При обжиге вся вода из лимонита и руды улетучивается. После этого смесь обогатили, удалив 48,7% всей пустой породы руды (потерями магнетита и железа пренебречь) Найти выход концентрата, степени извлечения и обогащения железа по отношению кпервоначальной руде.

Ответ. η конц = 69,28%; ηизвл = 99,96%; ηобог = 1,443.

8. На обогатительной фабрике работает установка для обогащения угля в тяжелых средах, перерабатывая 280 т/час сырья, при этом вырабатывая 145 т/час концентрата. Массовая доля примесей в сырье 46%, а в концентрате – 24%. Определить: а) выход концентрата, степень извлечения и обогащения; б) массовую долю угля в хвосте.

Ответ. η конц = 51,8%; ηизвл = 72,9%; ηобог = 1,4 ; wС в хвосте = 30,4%.

9. В составе горной породы старатели обнаружили 0,5% самородного золота и 0,24% сульфида серебра. 1 тыс. тонн такой руды обогатили, при этом получили золотой и серебряный концентраты и хвост. Потери золота составили 4 %, а сульфида серебра 3,8%. Выход концентрата составил 0,5 % и 0,26 %. Найти:

а) массовые доли золота и чистого серебра в хвосте;

б) степени извлечения и обогащения Аu и Ag.

10. В хибинской руде обнаружен фторапатит (Ca5(PO4)3F), причем, по данным аналитического анализа, в ней содержится 5% Р. В результате обогащения 2,5 т руды массовая доля фосфора повысилась на 5,1%. Найти выход концентрата, степень извлечения и обогащения фторапатита, если масса концентрата 1 т.

Технологические показатели обогащения

Выход продукта (γ) – количество полученного продукта (концентрата, хвоста), выраженное в % или в долях единицы к исходному. Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного материала, принимаемому за 100%.

Два конечных продукта: концентрат и хвосты

Считая, что количество ценного компонента в исходном (100α) равно его суммарному количеству в концентрате (γкβ) и хвостах (γхвθ), можно составить с учетом равенства уравнение Валенса компонента по исходному материалу и продуктам обогащения.

Решая уравнение относительно

Извлечение (

Извлечение компонента в концентрат составляет:

Если выход концентрата неизвестен, то извлечение компонента в концентрат можно рассчитать по уравнению:

Суммарное извлечение каждого компонента во все полученные конечные продукты обогащения составляет 100%.

Извлечение ценных компонентов в концентрат при обогащении полезных ископаемых составляет от 60% до 95% и выше.

Степень концентрации (К) – показатель который показывает во сколько раз увеличивалась содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале(

Степень сокращения(R)– показатель, обозначающий, во сколько раз масса полученного концентрата (

Эффективность обогащения (

Процесс весьма эффективен, если

Любой магнитный сепаратор состоит из следующих основных конструктивных узлов: магнитной системы; питателя для подачи руды в рабочую зону сепаратора; устройства для транспортирования магнитного продукта из зоны действия магнитных сил; привода и кожуха или ванны. Конструкция отдельных узлов и режим работы различных типов сепараторов характеризуются большим разнообразием.

Разделение минералов осуществляется в рабочей зоне магнитных сепараторов. Исходный материал при верхней подаче поступает непосредственно на рабочий орган — барабан, валок, диск и др., при нижней — в зазор между ним и питающим лотком, дном ванны или полюсным наконечником. Магнитные частицы под действием магнитного поля притягиваются к поверхности рабочего органа и выносятся за пределы действия магнитных сил, где разгружаются в приемники для магнитного продукта. Немагнитные частицы скользят под действием центробежных сил и сил тяжести по поверхности рабочего органа, полюсного наконечника, лотка или дну ванны и разгружаются в приемники для немагнитного продукта.

Учебно-методические указания для выполнения контрольно- расчетных работ

Содержание дисциплины

1. Введение. Цель и задачи обогащения минерального сырья. Методы обогащения, их физические и физико-химические основы. Показатели обогащения и зависимости между ними.

2. Классификация по крупности. Закономерности свободного и стеснённого падения частиц в водной и воздушной средах. Гравитационные и центробежные классификаторы, воздушные сепараторы Способы. Характеристики крупности руды. Грохочение. Типы грохотов.

3. Дробление и измельчение. Назначение. Гипотезы дробления. Стадии дробления и измельчения. Классификация и особенности конструкций дробилок и мельниц. Режимы работы мельницы. Роль циркулирующей нагрузки. Схемы дробления и измельчения.

4. Гравитационные методы обогащения. Разделение частиц в вертикальном потоке жидкости и в потоках малой толщины. Промывка. Промывочные машины.

5. Разделение минералов в тяжёлых жидкостях и суспензиях. Особенности процесса. Используемые аппараты.

6. Отсадка. Обогащение на концентрационных столах, винтовых сепараторах, в желобах, шлюзах. Особенности разделения частиц и используемое оборудование.

7. Флотация. Физико-химические основы. Флотореагенты. Состав и свойства основных типов собирателей, пенообразователей, активаторов, депрессоров и регуляторов среды. Основные типы флотомашин и особенности их применения.

8. Радиометрическое обогащение – сепарация и сортировка. Методы. Показатели, определяющие эффективность радиометрической сепарации.

9. Магнитное обогащение. Физические основы. Магнитные свойства минералов. Сепараторы для обогащения сильно- и слабомагнитных руд.

10. Электрическое обогащение. Физические основы. Методы электрической сепарации и способы зарядки частиц. Классификация сепараторов.

11. Обезвоживание (сгущение, фильтрование, сушка).

12. Очистка сточных вод. Оборотное водоснабжение.

14. Контроль и опробование технологического процесса.

Самостоятельная работа студента предусматривает проработку контрольных вопросов по данной дисциплине и выполнение контрольной работы.

Контрольно-расчетная работа выполняется с целью закрепления знаний студента по изучаемому предмету и умения пользоваться учебной и специальной литературой.

Контрольно-расчетная работа должна быть напечатана или написана разборчиво от руки на листах бумаги формата (210×297) с полями 20мм с каждой стороны. В работе следует привести расчётные формулы (с их выводом), таблицы и схемы, ссылки на них и используемую литературу, список которой (в соответствии с ГОСТ 7.80-2000) приводится в конце работы. Объём работы от 15 до 20 страниц.

На титульном листе работы указываются наименование ВУЗа, специальность и учебная дисциплина, Ф.И.О. студента, номер зачётной книжки и варианта контрольной работы, дата её выполнения.

Каждый студент выполняет один из пяти вариантов контрольно-расчетной работы. Выбор варианта определяется значением последней цифры зачетной книжки студента (см. таблицу):

Тема 1. Определение технологических показателей обогащения

Технологические результаты обогащения того или иного полезного ископаемого нельзя оценить при помощи одного какого-либо показателя. Необходимо учитывать несколько основных показателей, характеризующих процесс обогащения в целом. К основным показателям относят: содержание компонента в исходном сырье; выход продуктов обогащения; извлечение компонентов в продукты обогащения и качество продуктов обогащения.

Содержанием компонента называется отношение массы компонента к массе продукта, в котором он находится. Содержание компонентов обычно определяется химическими анализами и выражается в процентах, долях единицы или для драгоценных металлов в граммах на тонну (г/т). Содержание компонентов принято обозначать греческими буквами: α — содержание в исходной руде; β — содержание в концентрате, промпродукте или отходах, соответственно.

Выходом продукта обогащения называется отношение массы полученного продукта к массе переработанного исходного сырья. Выход выражается в процентах или долях единицы и обозначается греческой буквой γ.

Извлечением компонента в продукт обогащения называется отношение массы компонента в продукте к массе того же компонента в исходном полезном ископаемом. Извлечение выражается обычно в процентах или долях единицы и обозначается греческой буквой ε. Извлечение полезного компонента в концентрат характеризует полноту его перехода в этот продукт в процессе обогащения.

Качество продуктов определяется содержанием ЦК, вредных примесей, грансоставом и должно отвечать требованием, предъявляемым потребителем. Требования к качеству концентратов называются кондициями и регламентируются ГОСТами, ТУ и временными нормами.

Все технологические показатели обогащения взаимосвязаны. Поэтому, зная значения одних, можно расчетным путем получить значения других. Если нам известно содержание полезного компонента в исходном сырье и продуктах обогащения, то можно подсчитать выходы продуктов обогащения, извлечение полезного компонента в концентрат и т.д.

Так как сумма выходов конечных продуктов обогащения равна выходу исходного сырья, принимаемому обычно за 100 %, можно составить баланс переработанного материала (для концентрата и отходов):

Суммарная масса ценного компонента в продуктах обогащения должна соответствовать массе его в исходном сырье. Это условие принято называть балансом ценного компонента:

Суммарная масса ценного компонента в продуктах обогащения должна соответствовать массе его в исходном сырье. Это условие принято называть балансом ценного компонента:

где извлечение полезного компонента в концентрат εк (%) определяется по формуле

Из уравнения баланса следует, что

Пример 1. Определить выход хвостов и извлечение в концентрат полезного компонента, если при обогащении 0,5%-ной руды получают 3,5%-ной концентрат и 0,2%-ные хвосты.

? Запишем уравнение баланса

Контрольные задания 1

Вариант 1. Определить выход концентрата и извлечение в него ценного компонента, если при обогащении 15%-ной руды получают 39,5%-ной концентрат и 1,5%-ные хвосты.

Вариант 2, Определить выход концентрата и извлечение в концентрат ценного компонента, если обогатительная фабрика перерабатывает в сутки 5000 т руды, содержащей 1,5% ценного компонента, и получает 200 т 33%ного концентрата.

Вариант 3 Определить содержание ценного компонента в хвостах,если при обогащении 1,5%-ной руды выход концентрата равен 5%, а извлечение в него ценного компонента равно 90%.

Вариант 5. Два продукта в соотношении 2:1 (по массе) и содержащие соответственно 2,4 и 2,7% ценного компонента поступают на доводочную фабрику, где из них получают 40%-ный концентрат и 0,4%-ные хвосты. Определить выход концентрата.

Тема 2. Определить выход концентрата и хвостов, извлечение в них ценного компонента и эффективность обогащения по Ханкоку-Луйкену

Эффективность процессов обогащения характеризуется степенью обогащения, или степенью концентрации

Для количественной оценки эффективности обогащения ПИ при разделении его на два продукта обычно используется формула Ханкока-Луйкена

Процесс обогащения будет весьма эффективен, если η>75%, эффективен – при η>50% и неэффективен – при η Пример 2. Определить выходы продуктов обогащения, степень концентрации ПК и эффективность процесса обогащения, если при обогащении 0,5%-ной руды получают 3,5%-ной концентрат и 0,2%-ные хвосты.

? Запишем уравнение баланса

Контрольные задания 2

Определить выход концентрата γк и хвостов γхв, извлечение ε в них ценного компонента и эффективность обогащения по Ханкоку-Луйкену, если известно содержание ценного компонента в руде α, концентрате β и хвостах Θ:

| № варианта | Содержание ценного компонента в продуктах обогащения, % | |

| Руда α,% | Концентрат, β, % | Хвосты, Θ, % |

| 12,0 | 39.5 | 1,4 |

| 7,2 | 13,5 | 2,6 |

| 2,0 | 40,0 | 0,3 |

| 1,4 | 18,0 | 0,2 |

| 1,5 | 29,0 | 0,4 |

Тема 3. Характеристики крупности по плюсу и минусу дроблёной руды по результатам её ситового анализа

Гранулометрический состав характеризуется количественным распределением зерен ПИ по крупности.

Средний размер частиц рассчитывается по одной из формул

где l – длина, b – ширина и h – высота частицы.

Разделение материала на класс крупности производят рассевом на ситах (до +0,04 мм), гидравлической (-0,04 мм) или воздушной (-0,074 мм) классификацией в восходящих потоках, а также микроскопическими и др. методами.

Иногда для рассева используют седиментационный анализ, основанный на том, что частицы различного удельного веса и крупности, находящиеся в вязкой среде, оседают с различной скоростью.

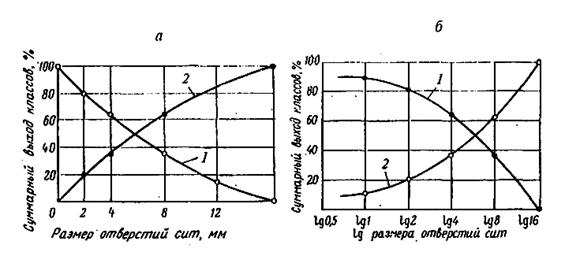

Результаты гранулометрического анализа представляют в форме таблицы или графически в виде суммарной характеристики крупности материала «по плюсу» или по «минусу».

Пример 3. Построить суммарную характеристики крупности по плюсу и минусу дроблёной руды по результатам её ситового анализа, представленному в таблице

| Класс крупности, мм | Выход | |

| По массе, кг | Частный,% | Суммарный, % |

| «по плюсу» | «по минусу» | |

| -16+12 | 4,5 | |

| -12+8 | ||

| -8+4 | ||

| -4+2 | 4,5 | |

| -2+0 | ||

| ИТОГО | — | — |

Рис. 1. Суммарная (а) и суммарная полулогарифмическая (б) характеристики крупности материала «по плюсу» (1) и «по минусу» (2)

Суммарные характеристик крупности («по плюсу») могут быть:

-выпуклыми –при преобладании в материале крупных зерен;

— вогнутыми- при преобладании в материале мелких зерен;

— прямолинейными – при равномерном распределении зерен в материале.

Контрольные задания 3

Построить частную и суммарную характеристики крупности по плюсу и минусу дроблёной руды по результатам её ситового анализа и определить выход класса указанной крупности:

| № варианта | Выход класса крупности (мм), % | Крупность определяемого компонента, мм | |||||||

| -30+20 | -20+10 | -10+5 | -5+2 | -2 | -1,0+0,4 | -0,4+0,2 | -0,2+0,1 | -0,1+ 0,074 | -0,074 |

| 16-8 | |||||||||

| — | — | — | — | — | 14-8 | ||||

| — | — | — | — | — | 0,3-0,1 | ||||

| — | — | — | — | — | — | 0,3-0,1 | |||

| — | — | — | — | — | — | 0,2-0,04 |

Тема 4. Эффективность грохочения дроблёного продукта по классу меньше отверстий сита

Основным показателем грохочения является его эффективность Ег(%), характеризующая точность разделения материала по крупности. Численно она определяется отношением количества подрешетного продукта к общему количеству его в исходном продукте, т. е. представляет собой извлечение нижнего класса в подрешетный продукт.

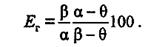

Если обозначим через α, β и Θ содержание нижнего класса соответственно в исходном, подрешетном и надрешетном продуктах, то на основании уравнения

эффективность грохочения можно рассчитать по следующей формуле:

В случае, когда зерна крупнее заданного размера не попадают в подрешетный продукт и β = 100%, получаем:

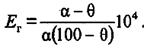

Так как в производственных условиях непосредственное определение массы полученного подрешетного продукта затруднено, на практике пользуются другой формулой для расчета эффективности (или КПД) грохочения:

Значения а и b определяют на основании тщательного рассева проб исходного материала и надрешетпого продукта, проведенного на ситах с тем же размером и формой отверстий, что и на сите грохота.

? Эффективность грохочения руды определим по формуле:

Следовательно, эффективность грохочения составляет 71,8%.?

Контрольные задания 4

Определить эффективность грохочения дроблёного продукта по классу меньше отверстий сита в зависимости от содержания нижнего класса в исходном продукте и замельчённости надрешётного продукта (см. таблицу).