Что такое взаимозаменяемость и зачем она нужна

Понятие о взаимозаменяемости и стандартизации. Основы принципа взаимозаменяемости.

Современное машиностроение характеризуется:

— непрерывным увеличением мощностей и производительности машин;

— постоянным совершенствованием конструкций машин и других изделий;

— повышением требований к точности изготовления машин;

— ростом механизации и автоматизации производства.

Для успешного развития машиностроения по этим направлениям большое значение имеет организация производства машин и других изделий на основе взаимозаменяемости и стандартизации.

Цель дисциплины: знакомство с методами обеспечения взаимозаменяемости, стандартизацией, а также методами измерения и контроля применительно к современным изделиям машиностроения.

Из истории развития взаимозаменяемости и стандартизации.

Элементы взаимозаменяемости и стандартизации появились очень давно.

Так, например, водопровод, построенный рабами Рима, был выполнен из труб строго определенного диаметра. Для строительства пирамид в Древнем Египте использовались унифицированные каменные блоки.

В 18 веке по указу Петра 1 была построена серия военных судов с одинаковыми размерами, вооружением, якорями. В металлообрабатывающей промышленности взаимозаменяемость и стандартизация впервые были применены в 1761 году на Тульском, а затем Ижевском оружейных заводах.

Понятие о взаимозаменяемости и ее видах.

Взаимозаменяемость – это возможность сборки независимо изготовленных деталей в узел, а узлов в машину без дополнительных операций обработки и пригонки. При этом должна обеспечиваться нормальная работа механизма.

Для обеспечения взаимозаменяемости деталей и сборочных единиц они должны быть изготовлены с заданной точностью, т.е. так, чтобы их размеры, форма поверхностей и другие параметры находились в пределах заданных при проектировании изделия.

Комплекс научно – технических исходных положений, выполнение которых при конструировании, производстве и эксплуатации обеспечивает взаимозаменяемость деталей, сборочных единиц и изделий называют принципом взаимозаменяемости.

Различают полную и неполную взаимозаменяемость деталей, собираемых в сборочные единицы.

Полная взаимозаменяемость обеспечивает возможность беспригонной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочную единицу. (Например, болты, гайки, шайбы, втулки, зубчатые колеса).

Ограниченно взаимозаменяемыми называются такие детали, при сборке или смене которых может потребоваться групповой подбор деталей (селективная сборка), применение компенсаторов, регулирование положения деталей, пригонка. (Например, сборка редуктора, подшипников качения).

Уровень взаимозаменяемости производства изделия характеризуется коэффициентом взаимозаменяемости, равным отношению трудоемкости изготовления взаимозаменяемых деталей к общей трудоемкости изготовления изделия.

Различают также внешнюю и внутреннюю взаимозаменяемость.

Внешняя – это взаимозаменяемость покупных или кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, по размерам и форме присоединительных поверхностей. (Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала, мощности, а также по диаметру вала; в подшипниках качения – по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения).

Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. (Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца).

Базой для осуществления взаимозаменяемости в современном промышленном производстве является стандартизация.

Понятия о стандартизации. Категории стандартов

Крупнейшей международной организацией в области стандартизации является ИСО (до 1941 г. называлась ИСА, организована в 1926 г.) Высшим органом ИСО является Генеральная Ассамблея, которая собирается раз в 3 года, принимает решения по наиболее важным вопросам и избирает Президента организации. Организация состоит из большого количества клиентов. В Уставе указывается основная цель ИСО – «содействовать благоприятному развитию стандартизации во всем мире для того, чтобы облегчить международный обмен товарами и развивать взаимное сотрудничество в различных областях деятельности.

Основные термины и определения в области стандартизации установлены Комитетом ИСО по изучению научных принципов стандартизации (СТАКО).

Стандартизация – это плановая деятельность по установлению обязательных правил, норм и требований, выполнение которых повышает качество продукции и производительность труда.

Стандарт – это нормативно – технический документ, устанавливающий требования к группам однородной продукции и правила, обеспечивающие её разработку, производство и применение.

Технические условия (ТУ) – нормативно – технический документ, устанавливающий требования к конкретным изделиям, материалу, их изготовлению и контролю.

Для усиления роли стандартизации разработана и введена в действия государственная (державна) система стандартизации ДСС. Она определяет цели и задачи стандартизации, структуру органов и служб стандартизации, порядок разработки, оформления, утверждения, издания и внедрения стандартов.

Основными целями стандартизации являются:

— повышение качества продукции;

В зависимости от сферы действия ДСС предусматривает следующие категории стандартов:

— ГОСТ (ДСТ) – государственные;

Основные термины и определения принципа взаимозаменяемости

Основные термины и определения установлены в ГОСТ 25346 – 82.

Соединение – это две или несколько деталей подвижно или неподвижно сопряженные друг с другом.

Рисунок 1 – Примеры соединений

Номинальный размер – это общий для деталей соединения размер, полученный в результате расчета и округленный в соответствии с рядами нормальных линейных размеров установленных ГОСТ 6636 – 69 и распространенных на базе рядов предпочтительных чисел ГОСТ 8032 – 56.

Ряды предпочтительных чисел (ряды Ренара) представляют собой геометрические прогрессии.

R5:

R10:

Действительный размер – это размер, полученный в результате обработки детали и измеренный с допустимой погрешностью.

При выполнении чертежей размер удобнее всего проставлять в виде номинального размера с отклонениями.

Æ55

Предельные размеры – это два предельно допускаемых размера, между которыми должен находиться действительный размер годной детали. (

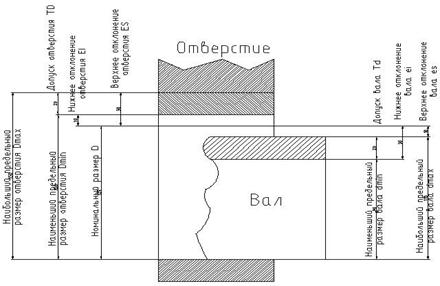

Рисунок 2 – Предельные размеры отверстия, вала

Допуск размера – это разность между наибольшим и наименьшим предельными размерами (Т – Tolerance)

Допуск является мерой точности размера и определяет трудоемкость изготовления детали. Чем больше допуск, тем проще и дешевле изготовление детали.

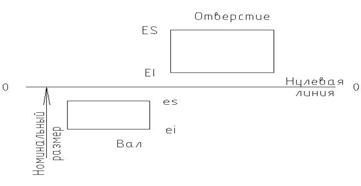

Понятия о номинальном размере и отклонениях упрощает графическое изображение допусков в виде схем расположения полей допусков.

|

Рисунок 3 – Схема гладкого цилиндрического соединения

Зона, заключенная между двумя линиями, соответствующими верхнему и нижнему отклонениям, называется полем допуска.

Поле допуска более широкое понятие, чем допуск. Поле допуска характеризуется своей величиной (допуском) и расположением относительно номинального размера.

Таким образом, поле допуска может задаваться двумя способами:

а) в виде верхнего (es, ES) и нижнего (ei, EI) отклонения;

б) в виде основного отклонения и допуска (Т).

Рассмотрим соединение отверстия и вала.

Разность размеров отверстия и вала до сборки определяет характер соединения деталей, или посадку.

Если

Если

В соединениях, где необходим зазор, действительный зазор должен находиться между двумя предельными значениями – наибольшим и наименьшим зазорами (S

Предельные зазоры и натяги на чертежах не указывают. Конструктор назначает посадку в виде определенного сочетания полей допусков отверстия и вала. При этом номинальный размер отверстия и вала является общим и называется номинальным размером соединения d

Типы посадок.

В зависимости от взаимного расположения полей допусков отверстия и вала различают посадки трех типов: с зазором, натягом и переходные.

Понятие о взаимозаменяемости. Виды взаимозаменяемости

Понятие о взаимозаменяемости. Виды взаимозаменяемости

На взаимозаменяемость соединений оказывает влияние не только размер, но и точность геометрической формы, и точность геометрических элементов, образующих деталь.

Взаимозаменяемость должна обеспечить функционирование изделия надлежащим образом.

Размер (номинальный, предельный)

Наибольший предельный размер и наименьший предельный размер ограничивают действительные размеры годных деталей:

MAX: 65.25 мм; MIN: 64.90 мм.

Допуск размера. Поле допуска

Допуск всегда > 0. Допуск на чертеже (в тексте) изображается в виде прямоугольника, высота которого в некотором масштабе соответствует величине допуска.

Примеры: 1)

Отклонения равные 0 не записываются на чертеже.

3) Æ

Если одно из отклонений размеров равно нулю, то допуск равен численному значению другого отклонения.

Исполнительный (истинный) размер

Действительный размер

Наибольший предельный размер и наименьший предельный размер ограничивают действительные размеры годных деталей:

MAX: 65.25 мм; MIN: 64.90 мм.

Вал. Отверстие

Номинальный размер отверстий и вала, а также поперечное сечение отверстий и вала одинаковы (поперечное сечение может быть любым).

Сопряжения вала и отверстия

Соединение отверстий с валами образует сопряжение (посадку). В зависимости от размеров соединяемых валов и отверстий они могут после сборки иметь различную степень свободы относительного взаимного смешения. В одних случаях после соединения одна деталь может смещаться относительно другой на определённую величину, а в других такой возможности нет.

В зависимости от возможности относительного перемещения сопрягаемых деталей или степени сопротивления их взаимному смещению посадки разделяют на три вида: посадки с зазором, посадки с натягом, переходные посадки.

В зависимости от действительных размеров отверстий и вала в соединении может возникать зазор, когда размер отверстия превышает размер вала. Если перед сборкой соединения размер вала превышает размер отверстия, то в соединении возникает натяг.

9. Зазор, натяг, посадка, образование посадок

В зависимости от действительных размеров отверстий и вала в соединении может возникать зазор, когда размер отверстия превышает размер вала. Если перед сборкой соединения размер вала превышает размер отверстия, то в соединении возникает натяг.

Для образования посадок в системе ЕСДП используются поля допусков валов с 6-ого по 11-ый квалитет, поля допусков отверстий с 6-ого по 11-ый квалитет. В редких случаях используются валы и отверстия 12-ого квалитета. Посадки в точных квалитетах по 5-ый квалитет включительно не образуются, а размеры отверстий и валов с 12-ого по 17-ый квалитет не используются для образования посадок, а используются как детали со свободными размерами.

При образовании посадок поступают так: для точных посадок, т.е. используется отверстие не грубее 7-ого квалитета, вал берётся на квалитет точнее. В грубых квалитетах (с 8-ого по 11-ый) квалитет отверстия и вала берётся одинаковым. В квалитетах, начиная с 12-ого, посадки не образуются, и эти квалитеты используются для «свободных размеров». На чертеже для «свободных размеров» указаны только номинальные значения.

Допуск посадки

Рассмотрим переходную посадку: допуск посадки (допуск натяга или допуск зазора) для переходной посадки

Аналогично для посадки с натягом, посадки с зазором определяются из рассмотрения предельных отклонений допуски натяга, допуски зазора (также равны T D + T d).

Таким образом, для любой посадки, независимо от её типа, допуск посадки есть сумма допусков отверстия и вала, составляющих соединение.

Квалитеты

Для механически обрабатываемых деталей предусмотрено 19 квалитетов:

| IT 5 | IT 6 | IT 7 | IT 8 | IT 9 | IT 10 | IT 11 | IT 12 |

| 7i | 10i | 16i | 25i | 40i | 64i | 100i | 160i |

| IT 13 | IT 14 | IT 15 | IT 16 | IT 17 | IT 01 | IT 0 | IT 1 |

| 250i | 400i | 640i | 1000i | 1600i | 0.3+0.008D | 0.5+0.012D | 0.8+0.020D |

Допуски для квалитетов второго и четвёртого рассчитываются, как округлённые значения членов геометрической прогрессии от 1-ого по 5-ый квалитет.

При образовании посадок поступают так: для точных посадок, т.е. используется отверстие не грубее 7-ого квалитета, вал берётся на квалитет точнее. В грубых квалитетах (с 8-ого по 11-ый) квалитет отверстия и вала берётся одинаковым. В квалитетах, начиная с 12-ого, посадки не образуются, и эти квалитеты используются для «свободных размеров». На чертеже для «свободных размеров» указаны только номинальные значения.

Для образования посадок в системе ЕСДП используются поля допусков валов с 6-ого по 11-ый квалитет, поля допусков отверстий с 6-ого по 11-ый квалитет. В редких случаях используются валы и отверстия 12-ого квалитета. Посадки в точных квалитетах по 5-ый квалитет включительно не образуются, а размеры отверстий и валов с 12-ого по 17-ый квалитет не используются для образования посадок, а используются как детали со свободными размерами.

18-ый и 19-ый квалитет и допуски этих квалитетов используются только для неметаллических деталей или металлических деталей, не обработанных резанием.

Интервалы размеров

Интервалы размеров включают в себя размеры, имеющие одинаковый допуск при одинаковой точности обработки. Для диапазона до 500мм назначены следующие интервалы:

15. Принцип образования стандартного поля допуска

По основному отклонению и допуску определяется второе предельное отклонение, ограничивающее данное поле допуска. Для тех полей допусков, у которых основным является верхнее отклонение, нижнее отклонение вычисляют по формулам:

Размерные цепи

Размерная цепь – совокупность размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей или осей одной или нескольких деталей. Состоит из отдельных звеньев.

Звено – каждый из размеров образующих размерную цепь.

Цепь состоит из одного исходного (замыкающего) и одного или нескольких составляющих звеньев.

1) Область применения

— конструкторская – обеспечение точности при конструировании деталей

— измерительная – измерение величин, характеризующих точность изделия.

— детальная – определяет точность относительного положения поверхностей или осей одной детали

— сборочная – определяет точность относительного положения поверхностей или осей одной детали, одной сборочной единицы.

3) Расположение деталей

— линейная – звенья цепи – линейные размеры, расположены на параллельных прямых

— угловая – звенья – угловые размеры, откл-я могут быть заданы в линейных величинах, отнесенных к условной длине или в градусах.

— плоская – звенья расположены произвольно водной или нескольких параллельных плавкостях.

— пространственная – звенья расположены произвольно в пространстве.

Исходное звено – звено, к которому предъявляются основные требования точности, определяющее качество изделия в соответствии с техническими условиями. Замыкающее звено не выполняется, а является результатом выполнения всех остальных звеньев.

Составляющее звено – звено, с изменением которого изменяется и замыкающее звено.

— уменьшающие – с размера звена размер замыкающего звена ¯.

— увеличивающие – с размера звена размер замыкающего звена .

Определение уменьшающих и увеличивающих звеньев можно провести применив правило обхода по контуру.

Исходному звену приписываем определенное направление. Далее все составляющие звенья обозначаются стрелками, начиная от звена, соседнего с исходным, и должны иметь один и тот же замкнутый поток направлений. Тогда звенья имеющие тоже направление, что и у исходного звена будут уменьшающими, а остальные – увеличивающими.

Сертификация производства.

Сертификация производств считается временным явлением, т.к. производится только в России, причём сертификация производств предшествует сертификации качества.

Понятие о взаимозаменяемости. Виды взаимозаменяемости

На взаимозаменяемость соединений оказывает влияние не только размер, но и точность геометрической формы, и точность геометрических элементов, образующих деталь.

Взаимозаменяемость должна обеспечить функционирование изделия надлежащим образом.

Понятие о взаимозаменяемости деталей

материал предоставил СИДОРОВ Александр Владимирович

Взаимозаменяемость – свойство составных частей изделия обеспечивать возможность его сборки в процессе изготовления и ремонта при эксплуатации с соблюдением установленных технических требований к готовому изделию. [1]

Составными частями изделия являются детали, сборочные единицы (узлы) и агрегаты, которые изготавливаются отдельно в нужном количестве, в зависимости от размера партии изделий и необходимости в запасных частях. Свойство взаимозаменяемости создаётся путём изготовления составных частей изделия с установленной точностью. Детали и узлы будут взаимозаменяемы, только тогда, когда их размеры, форма, физические свойства материала и другие, количественные и качественные характеристики находятся в заданных пределах.

В зависимости от технико-экономических условий взаимозаменяемость может быть полной и неполной (ограниченной).

Полная взаимозаменяемость обеспечивается при выполнении геометрических, физико-механических и других параметров деталей с точностью, позволяющей производить сборку (или замену при ремонте) любых сопрягаемых деталей и сборочных единиц (узлов) без какой бы то ни было дополнительной их обработки, подбора или регулирования и получать изделия требуемого качества.

Полную взаимозаменяемость экономически целесообразно применять, когда имеются условия, которые позволяют изготавливать детали с точностью не выше 6 квалитета точности (стандартом установлено 20 квалитетов – 01, 0, 1, 2…18 – с возрастанием номера квалитета допуск увеличивается, а точность убывает:

Это встречается, например:

В тех случаях, когда полная взаимозаменяемость становится экономически нецелесообразной, применяют неполную взаимозаменяемость. При неполной взаимозаменяемости для достижения требуемой точности функциональных параметров (зазоров, натягов) допускается групповой подбор деталей (селективная сборка), сборка по паспорту-формуляру, применение компенсаторов, регулирование положения некоторых составных частей изделия, пригонка по месту и другие дополнительные технологические мероприятия.

Составные части изделия могут обладать внешней и внутренней взаимозаменяемостью.

Внешняя взаимозаменяемость – это взаимозаменяемость покупных и кооперируемых деталей и сборочных единиц по эксплуатационным показателям, а также по размерам, форме и качеству присоединительных поверхностей, то есть таких, по которым взаимосвязанные узлы основного изделия соединяются между собой и с покупными и кооперируемыми изделиями. Например:

Внутренняя взаимозаменяемость является относительной и распространяется на детали, которые входят в конкретные сборочные единицы (узлы, механизмы), как правило, собираемые методом селективной сборки.

Примером изделий, в которых есть внешняя и внутренняя взаимозаменяемость являются подшипники качения. Все подшипники качения обладают внешней взаимозаменяемостью по наружному и внутреннему кольцам. Любой стандартный подшипник может быть заменен на аналогичный без потери качества. Тела качения и кольца имеют внутреннюю взаимозаменяемость, это означает, что они не могут быть использованы в любом другом аналогичном подшипнике.

Функциональная взаимозаменяемость – принцип проектирования, производства и эксплуатации, при котором требования к точности ответственных деталей и сборочных единиц назначаются исходя из установления взаимосвязи показателей качества изделия с функциональными параметрами. Функциональными параметрами являются геометрические, физико-механические и другие параметры, влияющие на эксплуатационные показатели изделий или служебные функции их деталей и узлов. Например, от величины зазора между поршнем и цилиндром (функционального параметра) зависит мощность и КПД двигателей (эксплуатационные показатели), а в поршневых компрессорах – коэффициент подачи. Эти параметры названы функциональными, чтобы подчеркнуть их связь со служебными функциями деталей, узлов и изделий.