Что такое дросселирование хладагента

Дросселирование

Это один из основных процессов, протекающих в парокомпрессионной холодильной машине. Сущность его заключается в том, что при прохождении жидкого хладагента через узкое сечение в регулирующем вентиле (РВ) (капиллярной трубке) под действием разности давлений Рк – Р0 в конденсаторе и испарителе падение давления сопровождается понижением температуры всего потока.

Хладагент дросселируется мгновенно, и теплообмена между ним и окружающей средой не происходит. Следовательно, это адиабатный процесс, и понижение температуры хладагента происходит в результате того, что при увеличении скорости движения в узком сечении внутренняя энергия молекул возрастает, и повышенное внутримолекулярное трение приводит к тому, что часть жидкости переходит в парообразное состояние. При этом температура всего потока понижается до температуры кипения хладагента в испарителе.

Таким образом, после регулирующего вентиля хладагент поступает в испаритель в виде парожидкостной смеси, и только часть циркулирующего хладагента в действительности кипит в испарителе и производит полезное охлаждение. Эта величина, называемая удельной холодо-производителъностъю q0, будет поэтому меньше, чем величина скрытой теплоты парообразования rпри данной температуре кипения.

Расширение газа с совершением внешней работы

Этот процесс используют в воздушных и газовых холодильных машинах, работающих в области глубокого холода. Для области умеренного холода, используемого в пищевых отраслях промышленности, он интереса не представляет, так же как и вихревой эффект. Последний создается с помощью специального устройства – вихревой трубы, где закрученный в трубе поток воздуха делится на теплый и холодный. Этот эффект используют в специальных лабораторных установках.

Дроссельные устройства в холодильных установках

Холодильная установка должна иметь дроссельное устройство, позволяющее понизить давление после конденсатора до давления кипения, регулирующее заполнение испарителя жидким хладагентом.

Дросселированием называется снижение давления жидкости или газа при прохождении их через небольшое отверстие или другое гидравлическое сопротивление (вентиль, капиллярную трубку и т.д.). Поток вещества при этом не производит внешней работы (внутренняя энергия вещества расходуется на преодоление внутреннего трения при прохождении через суженное отверстие) и давление снижается так быстро, что можно считать этот процесс, совершающимся без теплообмена с внешней средой (адиабатическим), при этом в реальном веществе наблюдается изменение температуры (у хладагентов понижается температура).

Важнейшим регулируемым параметром, характеризующим стабильность и безопасность работы холодильной установки, является степень заполнения испарителя хладагентом.

Регулировать подачу хладагента можно тремя способами:

— поддерживая необходимый постоянный перегрев в испарителе или на всасывании в компрессор (Δt = tвых – t0), например в «сухих» испарителях;

-анализируя хладагент c помощью датчика фаз и поддерживая однофазный паровой состав хладагента на выходе из испарителя.

Изготовляют трубки из меди марок М2 или М3 по ГОСТ 859-78. Пропускная способность по воздуху нормируется ГОСТом с допуском примерно ±5%. Трубки проверяются на герметичность давлением 4÷5 МПа.

Замерить внутренний диаметр капилляра довольно сложно – для одного и того же наружного диаметра изготавливаются капилляры различных диаметров.

Давление жидкого хладагента, поступающего в такую трубку, падает при прохождении по ней вследствие трения и ускорения хладагента. Часть жидкости по мере прохождения хладагента по трубке превращается в пар. Проходное сечение капиллярной трубки всегда открыто и, естественно, не регулируется. Размеры трубки и, следовательно, ее пропускная способность должны обеспечивать в расчетном режиме протекание хладагента в количестве, точно равном массовой производительности компрессора. Следует учитывать, что, например, в однокамерных холодильниках заряд хладагента оборачивается в системе 10 – 20 раз в час.

Капиллярные трубки имеют свои достоинства и недостатки.

Достоинства капиллярных трубок (отсутствие движущихся частей, удобство сборки агрегата, высокая надежность, долговечность, дешевизна, облегчение запуска компрессора) способствовали вытеснению ими в кондиционировании и в домашних холодильниках (повсеместно) всех других видов дроссельных устройств, называемых обычно «регулирующими».

Капиллярные трубки выравнивают давление в системе при остановках циклично работающей холодильной машины, а, следовательно, обеспечивают легкий пуск электродвигателя компрессора, при этом сокращаются длительность пуска и выделение теплоты в двигателе от пускового тока. Электродвигатель для привода компрессора может иметь малый пусковой крутящий момент, а, следовательно, и малые размеры. Следует помнить, что герметичные «компрессоры с малым пусковым моментом» применяются только в холодильных установках с капиллярной трубкой.

Недостатками капиллярных трубок является то, что они не могут быть настроены в зависимости от изменяющихся условий нагрузки и требуют, чтобы количество хладагента, заполняющего систему, было выдержано в строго определенных пределах. Последняя особенность капиллярных трубок диктует необходимость применения их только в герметичных холодильных машинах, в которых менее вероятны возможности утечки хладагента из системы. Следует отметить, что величина зарядки хладагентом системы с капилляром существенно влияет на работу установки:

-недозарядка приводит к понижению температуры кипения;

-перезарядка приводит к влажному ходу и гидравлическому удару.

Для получения желаемых результатов можно применить различные сочетания длины и диаметра трубки. После ее установки следует помнить, что капиллярная трубка рассчитана на определенные условия работы, и всякое изменение нагрузки, температур конденсации или кипения по сравнению с проектными параметрами вызывает снижение эффективности работы холодильной машины. Минимально допустимый диаметр капиллярной трубки определяется техническим оснащением производства.

В большинстве случаев лучше брать трубку максимальной длины, поскольку проще ее укоротить, чем удлинить. Холодильная установка с длинной капиллярной трубкой мягче реагирует на изменение условий работы. Короткий капилляр увеличивает риск отклонения результатов от расчетов. Считается, что оптимальная длина капилляра не должна превышать 5000 внутренних диаметров (рекомендуется длина до 2,5 м). Если в течение испытаний необходимо укоротить капилляр, то его уменьшение на 2% изменяет температуру конденсации на 1 К. Изменение на 10 К температуры конденсации приводит к изменению температуры кипения приблизительно на 5 К.

2)Терморегулирующие вентили (ТРВ). Первый в мире механический терморегулирующий вентиль и сам термин «ТРВ» были предложены фирмой Alco Controls в 1925 году.

Cуществует большое количество различных типов механических ТРВ: разборные и герметичные, с фиксированным и регулируемым перегревом и т.д. Диапазон производительности этих ТРВ от 0,3 кВт до 1500 кВт.

Современные ТРВ отличают следующие особенности:

1. Разборная, модульная конструкция, облегчающая сервисное обслуживание;

2. Сменные клапанные узлы, работающие на любом из известных хладагентов (HFC, HCFC, CFC);

3. Наличие функции МОР, защищающей электродвигатели низкотемпературных компрессоров во время выхода системы на режим (ограничение максимального рабочего давления кипения).

Для испарителей, устанавливаемых в небольших шкафах, охлаждающих прилавках, применяют ТРВ с внутренним выравниванием.

Рекомендуется использовать ТРВ с внешним выравниванием при гидравлическом сопротивлении испарителя для систем кондиционирования ≥ 0,2 бар, для среднетемпературных режимов ≥ 0,14 бар и для низкотемпературных режимов ≥ 0,07 бар. Поэтому в низкотемпературных системах и для испарителей с распределительным устройством, состоящих из нескольких змеевиков (секций), ТРВ с внешним выравниванием должны использоваться практически всегда.

При внешнем выравнивании эффективнее работает испаритель и ТРВ:

— испаритель лучше заполняется жидким хладагентом;

— в ТРВ практически не конденсируется пар над мембраной.

Терморегулирующий вентиль (ТРВ) является наиболее распространенным типом регулирующего устройства для холодильных установок средней величины. Название «терморегулирующий» может ввести в заблуждение, так как регулирование осуществляется не по температуре в испарителе, а по величине перегрева паров, отсасываемых из испарителя.

ТРВ устанавливают на жидкостном трубопроводе перед испарителем, при этом капсула крепится на всасывающем трубопроводе как можно ближе к испарителю. При наличии компенсации внешнего давления компенсационный трубопровод врезают во всасывающий трубопровод сразу после капсулы.

Капсулу рекомендуется устанавливать на горизонтальной части всасывающего трубопровода в зоне нижней трети его сечения (Рис.8.16). Размещение капсулы зависит от размеров трубопровода. Нельзя устанавливать капсулу внутри трубопровода, так как наличие масла может затруднить работу капсулы.

Капсула должна контролировать температуру перегретого пара на линии всасывания, поэтому устанавливать ее нужно таким образом, чтобы избежать влияния посторонних источников теплоты или холода. Если есть опасность попадания на капсулу потока горячего воздуха, ее нужно теплоизолировать.

Нельзя устанавливать капсулу после теплообменника; это может вызвать появление ложных команд в контуре регулирования.

Искажение команд может возникнуть, если капсула установлена вблизи агрегатов, имеющих значительную массу. Установка капсулы на вертикальном участке или после масляной ловушки (петли) запрещена.

Механические ТРВ имеет следующие недостатки:

ТРВ замеряет перегрев не по дифференциалу температуры «до» и «после» испарителя, акосвенно через разность давлений в термобаллоне и в испарителе, поэтому следуетиспользовать ТРВ с заправкой, соответствующей данному хладагенту;

большинство ТРВ требуют сезонной регулировки перегрева, т.к. при изменении перепада давления перегрев «ползет»;

ТРВ работает при постоянном перегреве, определяемом положением регулировочного винта, поэтому его возможности в регулировании производительности испарительной системы ограниченны;

ТРВ может эффективно и надежно работать только до определенного минимального перепада давления на нем, ниже которого регулирование становится невозможным;

ТРВ с функцией MOP при определенных условиях (когда в надмембранном пространстве температура заметно ниже, чем в термобаллоне) перестает чувствовать величину перегрева, в результате ТРВ «прикрыто», обеспечивая лишь минимальную подачу хладагента в испаритель; холодильная система скорее всего не выйдет на режим, давление кипения понизится до вакуума, компрессор будет отключен по низкому давлению.

3)Электронные расширительные вентили. В современных холодильных установках и кондиционерах применяются электронные расширительные вентили (ЭРВ).

Существует два типа ЭРВ:

— импульсно – модулирующие;

— с шаговым двигателем.

15 лет работы). EX2 совмещает в себе функции расширительного и соленоидного вентилей, т.е. не только точно поддерживает перегрев (фиксированный или самонастраиваемый под «нагрузку»), но и перекрывает жидкостной трубопровод по сигналу термостатирующего контроллера ЕС2. Вентиль «нормально» закрыт (т.е. закрыт при отключении питания соленоидной катушки). Таким образом, можно заменить ТРВ, соленоидный вентиль, таймер оттайки, термостат и термометр двумя приборами, позволяющими полностью автоматизировать работу холодильной установки: вентилем EX2 и контроллером EC2. Некоторые практики все же рекомендуют устанавливать соленоидный вентиль с модулирующим ЭРВ.

Преимущества вентиля ЭРВ:

— диапазон регулирования производительности от 10% до 100%;

— один и тот же вентиль можно использовать с любым хладагентом и маслом;

— может работать на очень малых перепадах давления;

применение ЭРВ позволяет работать при низких давлениях конденсации (в связи с малым гидравлическим сопротивлением этих вентилей) и тем самым экономить электроэнергию, потребляемую компрессорами. Так, для AKV 10-4 ( Danfoss)при уменьшении перепада давления с 12 до 6 бар снижение хладомощности составляет только 10%;

— идеальное поддержание перегрева на минимальных значениях (не менее 30C – безопасный уровень для компрессора; у механических ТРВ не менее 6..8 0 C);

— режим автоматически самоподстраивающегося перегрева позволяет отказаться от сезонной регулировки перегрева;

— идеальная работа с функцией МОР.

Обе модели ЭРВ при работе получают команды от двух термисторов, фиксирующих перегрев хладагента в испарителе, или от термистора, установленного на выходе из испарителя и датчика давления кипения. Второй вариант предпочтительнее.

Внезапное вскипание хладагента в жидкостной магистрали

Напомним, что масло, используемое в холодильных установках в паровой фазе, плохо смешивается с хладагентом. В виду этого необходимо тщательно выбирать и прокладывать трубопроводы всасывания и нагнетания, для того чтобы масло, выводимое из компрессора, беспрепятственно могло в него возвращаться по всасывающей магистрали.

Вместе с этим данное масло хорошо взаимодействует с жидким хладагентом и беспрепятственно попадает в конденсатор и жидкостную магистраль, даже в случае, когда скорость смеси небольшая и трубопроводы размещены в нижней части установки.

В установках, в которых конденсатор расположен далеко от испарителя, а жидкостная линия имеет неудачную конструкцию и отсутствует опасность проблем с возвратом масла, потери давления в данной линии остаются существенными и могут привести к внезапному вскипанию хладагента.

Выбираем длину и диаметр жидкостной линии

Аналогичная ситуация происходит во время перемещения хладагента по трубопроводу. Образуется сопротивление, снижающее давление ΔР, величина которого зависит от типа и скорости жидкости, а также от длины трубопровода, площади его поперечного сечения и шероховатости стенок.

Таким образом, получается, что в случае с электрическим проводом разность потенциалов ΔU возрастает при увеличении силы тока и длины проводника и уменьшении площади поперечного сечения. В холодильном трубопроводе перепад давления ΔР возрастает при увеличении скорости жидкости и длины участка трубопровода, а площадь поперечного сечения снижается.

Длина и площадь сечения являются ключевыми факторами, влияющими на потери давления в трубопроводе ΔР. Поэтому при выборе жидкостной линии большой длины необходимо их учитывать во избежание больших потерь и предотвращения внезапного вскипания жидкости.

Рассмотрим пример, в котором изображено вскипание, связанное с неправильным подбором трубопровода.

При нагнетании компрессором перегретых паров R22 в конденсатор, температура жидкого хладагента составляет 44 С. На данном участке конденсации, давление будет равняться 15,9 бар. После того как последняя молекула пара сконденсировалась (температура 44 С), жидкость продолжает охлаждаться воздухом, продуваемым через конденсатор. На выходе ее температура составляет 40 С (переохлаждение 4 К).

Согласно таблице состояния насыщенного пара для R22 получаем равновесие между паром и жидкостью при температуре 40 С и давлении 14,3 бар. Выходит, что в случае снижения давления, установленного для температуры 40 С и давления в 14,3 бар, равновесие нарушится и жидкость начнет кипеть еще задолго до входа в ТРВ (эффект внезапного вскипания).

В рассмотренном примере (рис.18.3) площадь сечения жидкостной магистрали слишком мала, потери давления большие, и в местах, где давление упало ниже 14,3 бар, происходит вскипание.

Потери давления на местных сопротивлениях

Неправильный подбор элементов холодильного контура может стать причиной потери давления, которые приведут к вскипанию жидкости.

Изменения уровня жидкостной линии

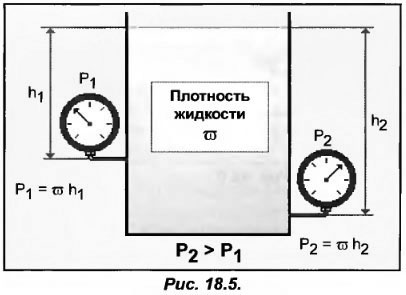

На представленной схеме (рис.18.5) давление Р2 больше, чем Р1, поскольку точка 2 находится глубже точки 1.

Давление столба жидкости, в нижней точке, взятого при комнатной температуре (ω зависит от температуры) составит 1,3 бара для ртути, 0,1 бара для воды, 0,12 для жидкого R22 и 0,13 бар для жидкого R12.

Если разность уровня между размещенным вверху испарителем и жидкостным ресивером, расположенным внизу, значительная, то потери давления станут причиной вскипания жидкости в одной из верхних точек.

Для большей наглядности, рассмотрим пример (рис.18.6), где столб жидкого R22 высотой 1 м создает давление 0,12 бар. В представленной установке жидкостной ресивер располагается ниже испарителя. Содержащийся в ней R22 находится под давлением 15,9 бар и температуре 40 С, а переохлаждение составляет 4 К. В нижней точке А давление равняется 15,9 бар, но чем выше подняться по трубопроводу, тем сильнее будут потери давления в жидкости.

В следующей точке В, которая расположилась на 6,5 м выше точки А, давление снизится на 0,12х6,5=0,8 бар и показания манометра составят 15,9-0,8=15,1 бар. В точке С, которая расположена на 6,5 м выше точки В, давление также снизится на 0,8 бар и показания манометра составят 15,1-0,8=14,3 бар.

Поскольку давление в 14,3 бара является равновесным давлением между жидкостью и паром для R22 и температуры 40 С, то из этого напрашивается вывод, что вскипание может произойти выше точки С, как только давление опустится ниже 14,3 бара.

Если переохлаждение составит 2К (температура жидкости в ресивере 42 С), то вскипание произойдет выше точки В, с условием что давление в трубопроводе станет меньше 15,1 бара. В очередной раз мы можем убедиться в том, что риск внезапного вскипания увеличивается, когда величина переохлаждения уменьшается.

Снижение давления в жидкостной линии. Подведение итогов

Необходимым условием стабильной работы любого типа установок является поддержание хорошего переохлаждения.

В тех случая, когда потери давления слишком большие (много местных сопротивлений, большая длина жидкостной магистрали и пр.) переохлаждение становится основной причиной, которая препятствует возникновению внезапного вскипания жидкости. Но когда переохлаждение достаточно большое, то уменьшается давление на входе в ТРВ и снижается производительность. Поэтому когда в жидкостной магистрали имеются большие потери давления, необходимо учитывать данную особенность при выборе ТРВ, поскольку работа такой установки будет отличаться низкой производительностью.

У Вас недостаточно прав для добавления комментариев.

Возможно, вам необходимо зарегистрироваться на сайте.

Пособие для ремонтника

В этом разделе преждевременным дросселированием хладагента мы будем называть все неисправности, способные вызывать паразитное дросселирование хладагента в жидкостной магистрали не доходя до ТРВ.

Чтобы проанализировать проявления этой неисправности в холодильном контуре мы возьмем в качестве примера преждевременное дросселирование хладагента, не связанное с его внезапным вскипанием в жидкостной линии (это явление мы рассматривали в предыдущем разделе), а обусловленное частичным засорением фильтра-осушителя (что бывает более часто).

А) Проявления на жидкостной магистрали

Нормально переохлажденная жидкость (см. рис. 19.1) покидает ресивер (точка 1) и подходит к влагоотделителю (точка 2).

В связи с частичной закупоркой фильтра гидравлическое сопротивление фильтра-осушителя резко возросло (в пределе, при полной закупорке фильтра, сопротивление может оказаться столь значительным, что ни одна молекула жидкости не пройдет через фильтр).

Это сопротивление прохождению жидкости приводит к падению давления, причем, чем больше величина закупорки, тем больше падает давление.

Падение давления, обусловленное закупоркой фильтра-осушителя, полностью сопоставимо с процессом дросселирования, происходящим при прохождении жидкости через ТРВ, откуда эта неисправность и получила название преждевременного дросселирования.

Поскольку фильтр-осушитель стал выполнять функции ТРВ, температура на выходе из него резко падает (точка 3) и тогда между точками 2 иЗ легко можно выявить наличие температурного перепада А9.

Точно также как и на выходе из ТРВ, на выхо

де из влагоотделителя появляется парожидкостная смесь, состоящая из жидкого хладагента и его насыщенных паров, начинается обильное кипение жидкого хладагента, хорошо наблюдаемое в смотровом стекле (точка 4).

ВНИМАНИЕ! Несмотря на то, что в смотровом стекле наблюдается обильное кипение, это абсолютно не значит, что в контуре имеет место нехватка хладагента!

ПРИМЕЧАНИЕ. Если смотровое стекло расположено ниже по потоку от фильтра-осушителя, никакого кипения в нем наблюдаться не будет.

Б) Проявления в системе ТРВ/испаритель

Поскольку при преждевременном дросселировании, вызванном частичной закупоркой фильтра-осушителя, на выходе из последнего мы вместо чистой жидкости получаем парожидкост-ную смесь, то эта смесь и поступает на вход в ТРВ (см. точку 5 на рис. 19.2).

В связи с нехваткой жидкости на входе в ТРВ, ее не хватает и на выходе из него. В результате заполнение испарителя неудовлетворительное и последняя капля жидкости выкипает в нем слишком рано (точка 6).

Как следствие, образовавшиеся пары остаются в испарителе в течение более длительного периода времени, а размеры зоны, занятой парами и предназначеной для обеспечения перегрева паров, существенно возрастают.

Поэтому температура термобаллона (точка 7) становится аномально высокой (в пределе. температура во всасывающей магистрали может почти сравняться с температурой окружающей среды).

Плохое заполнение испарителя жидким хладагентом приводит также к падению холодопро-изводительности. В результате температура в охлаждаемом помещении растет и клиент обращается к ремонтнику, так как «стало слишком жарко».

Одновременно, рост температуры в охлаждаемом объеме приводит к повышению температуры воздуха на входе в испаритель (точка 8).

Поскольку воздух на входе в испаритель стал слишком теплым, а холодопроизводительность упала, температура воздушной струи на выходе из испарителя будет также высокой и перепад температур воздуха А6 упадет (точка 9).

В) Проявления в системе испаритель/компрессор

Каждый килограмм жидкости, который проходит через испаритель, выкипая, поглощает тепло и образует определенное количество пара.

Поскольку заполнение испарителя недостаточное, произведенное в нем количество пара небольшое.

В то же время, компрессор рассчитан на всасывание гораздо большего количества пара, чем производит испаритель. В результате давление на входе в компрессор сильно падает (см. точку 10 на рис. 19.3).

Ввиду того, что НД имеет склонность к падению и одновременно с этим растет температура воздуха на входе в испаритель (точка 8), полный перепад температур Авполн на испарителе становится аномально высоким.

Кроме того, из-за падения давления кипения падает и температура кипения, следуя соотношению между температурой и давлением насыщенного пара для данного хладагента.

Исходя из того, что одновременно с этим повышается температура термобаллона (точка 7), перегрев (разность между температурой термобаллона и температурой кипения) обязательно будет очень высоким.

Внимание! Попытка вручную (с помощью регулировочного винта) от- крыть ТРВ абсолютно бесполезна и не позволит поднять давление кипения, а лишь приведет к полному нарушению регулировки!

Заметим, что при высоком перегреве ТРВ открывается по максимуму. Если при этом количество жидкости, которое проходит через ТРВ, остается явно недостаточным, единственной причиной этого может быть только закупорка влагоотделителя, препятствующего прохождению жидкости.

Если речь идет о кондиционере, то температура кипения в нем при нормальной работе всегда чуть выше 0°С. Поскольку преждевременное дросселирование приводит к падению давления кипения, температура кипения вполне может стать отрицательной и в результате на трубопроводе, выходящем из ТРВ, будет осаждаться иней (точка 11).

Г) Проявления в системе компрессор/конденсатор

Так как охлаждение двигателя герметичных и бессальниковых компрессоров осуществляется с помощью всасываемых паров, температура которых выросла, неизбежно ухудшается охлаждение двигателя.

Как следствие, корпус компрессора в зоне вентиля всасывания (см. точку 12 на рис. 19.4) становится горячим (вместо того, чтобы быть чуть теплым), а нижняя часть картера (в зоне, где находится масло) будет чрезвычайно горячей (точка 13).

Таким образом, вследствие большого перегрева всасываемых паров, весь компрессор будет аномально горячим.

Отметим, что из-за повышения температуры всасываемых паров температура нагнетания компрессора (точка 14) также вырастет.

Более того, мы видели, что поглощаемое испарителем количество тепла упало, однако размеры конденсатора определялись исходя из того количества тепла, которое он должен отдавать при номинальном режиме работы установки.

Следовательно, конденсатор с воздушным охлаждением становится переразмеренным

сразу же, как только упадет давление кипения.

Если используемый в установке способ регулирования давления конденсации не позволяет менять расход воздуха через конденсатор, перепад температуры воздуха в конденсаторе Д8 становится ниже номинального и на выходе из конденсатора (точка 15) температура воздуха упадет.

Из-за того, что расход жидкости через испаритель падает, неиспользуемая часть жидкости будет оставаться в ресивере и в конденсаторе.

Поскольку одновременно конденсатор оказывается переразмеренным, этот избыток жидкости будет гораздо лучше охлаждаться и, в соответствии с соотношением между давлением и температурой, давление конденсации будет снижаться настолько, насколько это допускает тип его регулирования, принятый в данной установке.

Наконец, из-за того, что конденсатор переразмерен, последняя молекула пара обязательно сконденсируется гораздо раньше (см. точку 16 на рис. 19.5), что приведет к увеличению размеров зоны переохлаждения конденсатора по сравнению с обычной.

В результате переохлаждение, измеренное на выходе из конденсатора (точка 17) или на выходе из ресивера (точка 1), будет вполне нормальным, или даже повышенным.

ВНИМАНИЕ! НЕ ПУТАЙТЕ ПРЕЖДЕВРЕМЕННОЕ ДРОССЕЛИРОВАНИЕ С НИЗКОЙ ПРОПУСКНОЙ СПОСОБНОСТЬЮ ТРВ.

(Неисправность, связанная с низкой пропускной способностью ТРВ, рассматривается в разделе 14 «Слишком слабый ТРВ»). Важное напоминание: не путайте такие понятия как переохлаждение и температура жидкостной магистрали.

Жидкостная линия с температурой 45°С может иметь превосходное переохлаждение 7 К, если температура конденсации равна 52°С. В то же время, жидкостная линия с температурой 35°С считается плохо переохлажденной (2 К), если температура конденсации равна 37°С!

| 19.2. ОБОБЩЕНИЕ СИМПТОМОВ |

| 19.3. АЛГОРИТМ ДИАГНОСТИРОВАНИЯ |

Если перегрев повышен, это обязательно указывает на нехватку жидкости в испарителе.

Если переохлаждение в норме, значит конденсатор заполнен жидкостью.

Если в конденсаторе есть жидкость, почему она не поступает в испаритель?

Либо поступлению жидкости препятствует ТРВ, либо на жидкостной линии имеется какая-то закупорка.

Однако, если на жидкостной линии есть закупорка, обязательно должен быть и перепад температур.

О! Давление кипения упало. Что же могло произойти. Низкий расход воздуха через испаритель. Нет, перегрев огромный. Нехватка хладагента. Невозможно, ведь переохлаждение в норме.

Может быть слишком слабый ТРВ. Посмотрим жидкостную линию. Э, да на ней аномальный перепад температур. Тогда это ни что иное, как..

ПРЕЖДЕВРЕМЕННОЕ ДРОССЕЛИРОВАНИЕ!

| 19.5. ПРАКТИЧЕСКИЕ АСПЕКТЫ УСТРАНЕНИЯ ПРЕЖДЕВРЕМЕННОГО ДРОССЕЛИРОВАНИЯ |

Преждевременное (паразитное) дросселирование хладагента в жидкостной магистрали может быть вызвано большим количеством дефектов, дающих одни и те же симптомы. Среди этих дефектов укажем на наиболее часто встречающиеся.

Забит фильтр-осушитель

В этом случае наиболее часто речь идет о закупорке, вызванной накоплением на фильтре загрязнений (частицы влагопоглощающего материала, другие различные частицы, окалина, припой или остатки флюса, грязь. ).

Этот дефект указывает на то, что холодильный контур очень загрязнен (и, следовательно, на многочисленные оплошности, допущенные обслуживающим персоналом, особенно при монтаже или непрерывных ремонтах).

Поэтому ремонтник не должен ограничиваться только заменой фильтра-осушителя, а обязан также провести проверку содержания кислоты в масле компрессора.

В случае, если проверка показывает наличие кислоты, он должен принять все необходимые меры для очистки контура, при отсутствии которых компрессор (герметичный или бессальниковый) подвергается опасности очень быстро выйти из строя.

В любом случае из соображений безопасности будет целесообразно заменить загрязненный фильтр-осушитель на модель, имеющую ту же пропускную способность, но дополнительно выполняющую функции антикислотного фильтра.

Выходной вентиль жидкостного ресивера частично закрыт

Вентиль жидкостного ресивера, расположенный на выходе из него, должен быть полностью открыт таким образом, чтобы обеспечить минимально возможное сопротивление движению жидкости (и, следовательно, минимально возможные потери на нем).

Если вентиль случайно оказался частично перекрыт (как правило, вследствие ошибочного действия или по забывчивости), то дополнительно к общим признакам, изученным выше, между входом жидкости в ресивер и выходом из вентиля (см. рис. 19.9) наблюдается перепад температур.

Еще раз необходимо подчеркнуть, что при этом ремонтник должен не дать обмануть себя превосходным значением переохлаждения на выходе из ресивера и не должен поспешно (и ошибочно) делать вывод о низкой пропускной способности ТРВ.

Плохо открывается электромагнитный клапан на жидкостной магистрали

Напомним, что электромагнитный клапан, устанавливаемый на жидкостной магистрали и срабатывающий по команде автоматически, предназначен для ограничения или исключения, в случае необходимости, паразитного перетекания жидкости в корпус компрессора при каждой остановке холодильного агрегата, герметично перекрывая жидкостную линию (см. раздел 29 «Остановка холодильных компрессоров «).

Если электромагнитный клапан открывается плохо (заедает сердечник, в результате чего он блокируется или плохо скользит; проходное сечение забито посторонними частицами; периодически нарушается электрическая цепь обмотки клапана; не полностью втягивается шток клапана. ), то потери давления на клапане резко возрастают (см. рис. 19.10).

В этот момент клапан начинает работать как маленький ТРВ, вызывая преждевременное дросселирование хладагента.

Принимая во внимание то, что преждевременное дросселирование всегда сопровождается заметным понижением температуры, в этот момент можно зафиксировать аномально высокий перепад температур между входом и выходом клапана.

Неправильно подобраны отдельные элементы холодильного контура, устанавливаемые на жидкостной линии

Различные элементы холодильного контура, устанавливаемые на жидкостной магистрали (фильтр-осушитель, ручные вентили, переохладитель, смотровое стекло, электромагнитный клапан. ), должны быть подобраны таким образом, чтобы потери давления на них были минимально возможными.

Дополнительные потери давления в жидкостной магистрали, вызванные ошибками при выборе этих деталей (недостаточная пропускная способность) или их некачественным монтажом (например, несоответствие направления, указанного на корпусе детали, направлению течения жидкости), могут оказаться достаточными, чтобы вызвать преждевременное дросселирование, которое легко обнаруживается появлением аномального перепада температур между входом и выходом ошибочно установленного элемента.

В этом случае необходимо обеспечить соответствие монтажа этого элемента конструкторской документации, удостовериться в его нормальной работе, а при необходимости подобрать элемент нужных размеров.

Слишком малый диаметр проходного сечения жидкостной магистрали

Особенно внимательно нужно подбирать диаметр жидкостной магистрали, если ее протяженность достаточно велика или испаритель расположен выше, чем конденсатор. Слишком малый диаметр проходного сечения жидкостной магистрали неизбежно приводит к вскипанию хладагента.

Испаритель расположен выше жидкостного ресивера с большим перепадом уровней

В установках, где конденсатор с воздушным охлаждением находится на значительном удалении от испарителя, слишком малый диаметр проходного сечения жидкостной магистрали (особенно, если на ней установлено много дополнительных элементов) может привести к потерям давления, достаточным для возникновения явления преждевременного дросселирования.

Та же самая проблема возникает, когда испаритель расположен выше ресивера с относительно большим перепадом уровней (эти два случая детально изучались в разделе 18 «Проблема внезапного вскипания хладагента в жидкостной магистрали «).

Для решения этой проблемы нужно либо повысить переохлаждение жидкости на выходе из конденсатора, либо снизить потери давления в жидкостной магистрали.

Напомним, что во всех случаях внезапного вскипания хладагента абсолютно необходимо обеспечить величину переохлаждения жидкости выше, чем потери давления в жидкостной магистрали, эквивалентные соответствующему перепаду температур, выраженному в Кельвинах.

Жидкостная магистраль проходит через сильно нагретый участок

Этот вариант может иметь место в установках с конденсатором воздушного охлаждения, когда жидкостная магистраль связывает конденсатор, расположенный снаружи, с испарителем, расположенным внутри помещения или холодильной камеры.

В этом случае часть жидкостной магистрали находится вне помещения и может сильно нагреваться либо в результате солнечного излучения (температура на солнце может легко превысить 50°С), либо проходя вблизи какого-нибудь источника тепла (обогреватели, технические устройства, различные источники, расположенные непосредственно под крышами домов. ).

Этот подогрев жидкостной магистрали в результате контакта с окружающим воздухом может вызвать довольно значительное повышение температуры жидкости и, следовательно, снижение переохлаждения, тем самым серьезно повысив опасность преждевременного дросселирования.

В этом случае жидкостную магистраль следует теплоизолировать на всех участках, где в то или иное время года температура окружающей среды может становиться очень высокой.