Что такое глубина резания в чем измеряется

Учебные материалы

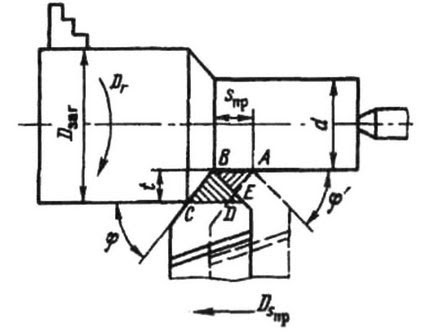

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

где Dзаг – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки определяется по формуле

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

Необходимая мощность электродвигателя для выполнения заданного режима обработки

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

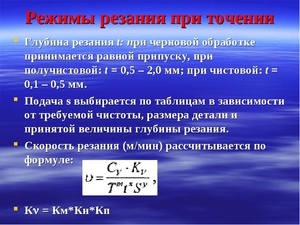

Режимы резания, глубина и формула скорости

Этапы обработки

Детали изготавливаются из прутков, имеющих разное сечение и форму: квадратные, шестигранные, круглые и другие. Если необходимо снять слой материала, который превышает по объему саму деталь, то стараются использовать заготовки в виде отливок или поковок.

Обработка деталей на станках производится в несколько этапов:

Важный момент при обработке деталей: в зависимости от того, насколько высокая точность требуется для изготовления детали, черновую обработку можно произвести на очень мощном и не самом точном станке, а вот уже чистовую обдирку можно делать на прецизионном станке, хоть и менее мощном.

Глубина резания

При этом глубина отрезки мало влияет на скорость. Выбирается она в соответствии с износостойкостью резца, мощностью резцового механизма и при условии отсутствия паразитных вибраций. Если же они возникают, то следует уменьшить скорость подачи режущего инструмента до полного успокоения конструкции.

Скорость резания

Черновая обдирка заготовки предполагает вычисление скорости отрезки. Для этого применяют формулу скорости резания: Vc=(pi*Dm*n)/1000. В этой формуле следующие обозначения:

В этой формуле является очевидным, что с ростом диаметра заготовки растет и скорость резания при условии постоянного числа оборотов шпинделя. При токарной обработке также важно учитывать твердость материала обработки и самого резца. Пример: имеется углеродистая сталь с твердостью порядка 200 H. B. Резцы твердого сплава требуют скорости резания 200 метров в минуту.

Согласно формуле для оборотов шпинделя n=(1000*Vc)/pi*Dm, при заготовке в 40 миллиметров и скорости отрезания порядка 100 метров в минуту число оборотов должно составлять 790 оборотов в минуту. В реальных же условиях данный показатель равняется 700 оборотам. Если же заготовка обладает диаметром в два раза больше, то число оборотов уменьшается до 160 в минуту.

Правила черновой обработки

Как и любая технологическая операция, черновая обработка материалов требует соблюдения определенных правил. Перечислим основные правила чернового точения:

Соблюдая эти несложные правила, вы сможете произвести качественную первую обработку деталей и быть уверенными в качестве производства.

Контроль размеров

Обработка детали является очень важным моментом в производстве изделия. Данная операция должна производиться со всей тщательностью и согласно нормам. При черновой и чистовой обработке важно учитывать формулы для скорости и глубины резания. Это позволит изготовить качественную и надежную деталь, которая обработана по всем правилам и нормам.

Элементы резания

Элементы резания и геометрия срезаемого слоя

К элементам резания относят глубину, подачу и скорость резания ( рис. 252 ).

Рис. 252. Элементы резания при токарной обработке.

Глубиной резания называют величину снимаемого слоя металла между обрабатываемой и обработанной поверхностями, измеряемую перпендикулярно последней и снимаемую за один проход режущего инструмента. Глубина резания измеряется в миллиметрах и обозначается буквой t. При точении глубина резания определяется как полуразность диаметров до и после прохода резца, т. е.

Подача — величина перемещения режущего лезвия резца в направлении вспомогательного движения за один оборот обрабатываемой заготовки (об/мм). При обтачивании различают подачу продольную Sпp (по направлению оси центров станка), поперечную Sп (перпендикулярно к оси центров станка) и наклонную Sп (под углом к оси центров станка, например, при обтачивании конической поверхности).

Скорость резания — путь перемещения обрабатываемой поверхности заготовки относительно режущего лезвия резца в единицу времени. Скорость резания обозначается буквой V и измеряется в м/мин. На рис. 252 показано исходное положение и пунктиром новое положение резца в результате перемещения его за один оборот заготовки на величину подачи — S мм/об. Заштрихованную площадь называют площадью поперечного сечения срезаемого слоя. Размер b обозначает ширину, размер a — толщину срезаемого слоя.

Ширина срезаемого слоя b — расстояние между Обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Она равна проекции рабочей длины режущего лезвия резца на основную плоскость.

Толщина срезаемого слоя а — расстояние, измеренное в направлении, перпендикулярном к ширине срезаемого слоя, между двумя последовательными положениями главного режущего лезвия за один оборот заготовки.Как видно из рис. 252, площадь поперечного сечения срезаемого слоя для резцов с прямолинейным режущим лезвием определяется по формуле

Глубина резания

На металлорежущих станках обычно совершается 2 рабочих движения:

— главное, которое определяет скорость деформирования металла и отделения стружки, это движение обладает наибольшей величиной по сравнению с другими движениями, главное движение может совершать как заготовка, так и инструмент.

— движение подачи, которое обеспечивает непрерывность процесса резания, перемещая инструмент или заготовку на постоянную величину.

Для токарной обработки главное движение – вращение заготовки, а движение подачи – поступательное перемещение резца.

Глубина резания – расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали за один проход инструмента.

Глубина резания обозначается буквой t, измеряется в миллиметрах, при токарной обработке определяется по формуле:

где D – диаметр обрабатываемой поверхности, d – диаметр обработанной поверхности, мм.

При сверлении t = D /2, где D – диаметр сверла, при протягивании t равно ширине режущего зуба, и т. д. Подача существенно не влияет на качество обработки и может иметь значение от 0,025 до 12 мм. на станках типа 162. Сечение срезаемого слоя определяется расчетом площади, отделяемого металла за один проход и будет равно произведению значений глубины резания и подачи.

2. Подача– перемещение инструмента в направлении обработки за единицу отсчета, обозначается буквой S, перемещение измеряется в миллиметрах. При токарной обработке единицей отсчета является один оборот заготовки, поэтому подача при токарной обработке S мм /об. Единицей отсчета может быть минута, тогда подача S мм /мин. Единицей отсчета может быть один зуб инструмента, тогда подача S мм /зуб. Единицей отсчета может быть один двойной ход, тогда подача S мм /дв.х. Подача существенно влияет на качество обработки – чем больше подача, тем хуже качество и соответственно точность обработки. Например, для сохранения производительности и качества обработки применяют резцы с радиусом закругления при вершине или резцы, у которых вспомогательная режущая кромка параллельна обработанной поверхности и её длина больше величины подачи, такие резцы называются чистовые.

3. Скорость резания– перемещение режущей кромки инструмента относительно обрабатываемой поверхности в направлении главного движения в единицу времени. Скорость резания линейная величина, поэтому перемещение измеряется в метрах, а за единицу времени при механической обработке принята минута, так как на станках частота вращения устанавливается в оборотах в минуту. На станках скорость резания не устанавливается, а устанавливается частота вращения с учетом диаметра заготовки или инструмента. Обозначается скорость резания буквой V м /мин. При известной частоте вращения и диаметре заготовки или инструмента скорость резания определяют по формуле:

где D – диаметр заготовки, в миллиметрах. n – число оборотов заготовки или инструмента в минуту. Из этой формулы, при необходимости, можно определить частоту вращения при известной скорости резания и диаметре заготовки или инструмента по формуле: n = 1000V / π D об /мин. Теоретическая скорость резания, допускаемая режущими свойствами инструмента для материала, обладающего определенными механическими свойствами, определяется по формуле:

S – подача, задается инженером по допустимым значениям из таблицы;

Kv- общий коэффициент, учитывающий конкретные факторы обработки,

является произведением коэффициентов: Kv = Kmv Knv Kuv KTv KФv Kφv, где:

Kuv- коэффициент, зависящий от марки твердого сплава резца;

Определив значение скорости резания, и зная диаметр заготовки, можно определить частоту вращения, которую необходимо установить на станке для обработки, выбранной заготовки с рассчитанной скоростью резания. Для обработки резанием используются различные материалы для режущего инструмента, которые выдерживают различные максимальные значения скорости резания. Скорость резания, которую выдерживает инструмент из быстрорежущей стали (Р6…Р18) принята за единицу (40…50м/мин) и имеет коэффициент по скорости резания 1. Инструмент из углеродистой инструментальной стали (У7…У13) имеет коэффициент по скорости резания 0,4. Инструмент из инструментальной легированной стали, имеет коэффициент по скорости резания 0,6. Инструмент из твердых сплавов типа ВК, ТК, ТТК имеет коэффициент по скорости резания 4,0. Инструмент из сплавов минералокерамики ЦМ332 имеет коэффициент по скорости резания 6,0. Инструмент из сплавов на основе кубического нитрида бора – Эльбор – Р, Гексанит, Истит имеет коэффициент по скорости резания 8. Инструмент из натурального алмаза имеет коэффициент по скорости резания 1,5, потому что алмаз обладает малой теплопроводностью, и внутренние температурные деформации между нагретыми слоями, участвующими в резании и холодными соседними приводят алмаз к растрескиванию. Обработка резанием производится в два приёма: 1 – черновая обработка; 2 – чистовая обработка. Черновая обработка преследует цель как можно быстрее снять припуск. При черновой обработке назначаются максимально допустимые режимы резания и при такой обработке возникают максимальные усилия резания, поэтому черновую обработку относят к силовому резанию. По значениям черновой обработки производят расчеты на прочность и жесткость заготовки и инструмента. Для чистовой обработки оставляют припуск в пределах 1…4 мм. на диаметр, поэтому усилия резания невелики и чистовая обработка преследует цель получения точных размеров и качества обработки поверхности. Для чистовой обработки имеет значение величина подачи, форма режущей кромки и величина скорости резания.

1. Горбунов Б.И. Обработка металлов резанием. – М.: Машиностроение, 1981. 287 с., ил. с. 12…17, 34…36.

6. Технология конструкционных материалов / А. М. Дальский, И. А. Арутюнова, Т. М. Барсукова и др. Под общ. ред. А. М. Дальского. М.: Машиностроение, 1985.—448 с., ил. с.446…470.

1. Какие параметры обработки резанием входят в режим резания?

2. Объясните параметр режима: глубина резания при точении?

3. Объясните параметр режима: подача при точении?

4. Объясните параметр режима: скорость резания при точении?

5. Как определить скорость перемещения резца вдоль детали при точении?

6. Какое влияние оказывает подача на качество обработки?

7. Какое влияние оказывает глубина резания на качество обработки?

8. Какое влияние оказывает скорость резания на качество обработки?

Тема 4: Силы резания

Цель:Объяснить студентам расположение сил резания в пространстве и соотношение составляющих сил резания. Изучить методы определения сил резания.

1. Основные понятия и определения сил резания.

2. Силы резания, мощность резания, прочностные расчеты.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Элементы режима резания

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой (табл. 3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента (табл.5).

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

Меньшие значения периода стойкости следует назначать для мелких инструментов.