Что такое надежность прибора

Надежность электротехнических изделий и аппаратов

Любое электротехническое изделие или аппарат может находиться в одном из следующих состояний:

Изделие, находящееся в исправном состоянии, одновременно работоспособно, но работоспособное изделие не обязательно будет исправным. Например, повреждения корпуса генератора (вмятины, царапины, дефекты окрашенной поверхности и т. п.) делают генератор неисправным, но при этом он остается работоспособным.

По своему характеру все дефекты и отказы могут быть:

К электрическим относят нарушение контактов, короткое замыкание, обрывы электрических цепей, ошибки в соединениях и т. д.

Механическими дефектами являются неполадки в креплениях элементов, системах передач от серводвигателей к органам управления, приводах исполнительных механизмов, подвижных частях реле и контакторов и т. п.

По отношению к правилам, методам и средствам контроля дефекты делят на:

явные, для обнаружения которых в документации предусмотрены правила, методы или средства контроля,

скрытые, для которых они не предусмотрены.

Например, если качество детали контролируется только измерением ее геометрических размеров, то отклонение этих размеров от допуска будет явным дефектом. В то же время внутри детали могут существовать трещины, раковины, которые невозможно обнаружить при измерении размеров детали. Эти дефекты при принятом способе контроля будут скрытыми. Для выявления скрытых дефектов используют другие правила, методы и средства контроля, не предусмотренные в документации на данное изделие, в частности раковины и трещины можно обнаружить рентгенографическим исследованием.

Отказы могут возникать по разным причинам, но если они не связаны с неисправностью других элементов, то их называют независимыми. Отказ, возникший в результате другого отказа, считают зависимым (например, отказ транзистора после того, как нарушилось соединение его базы со схемой).

Обычно надежность связывается с отсутствием отказов, т. е. с его безотказностью.

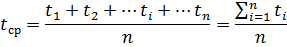

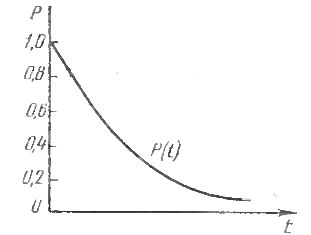

Из графика (рис. 1) видно, что вероятность безотказной работы изменяется с течением времени. В начальный момент времени вероятность безотказной работы P(t) = 1, а за среднее время безотказной работы tcp значение P(t) уменьшается от 1 до 0,37.

За время 5 tcp откажут почти все п изделий и P(t) практически будет равна нулю.

Рис 1. Зависимость вероятности безотказной работы изделия от времени

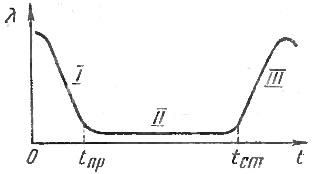

Рис. 2. Зависимость интенсивности отказов изделия от времени

Отказы изделия зависят от времени его работы. Вероятность отказа изделия в каждую единицу времени, если отказ до сих пор не наступил, характеризуется интенсивностью отказов и обозначается λ(t). Этот показатель называют лямбда-характеристикой Можно выделить три основных периода изменения λ во времени (рис. 2): I—период приработки, продолжающийся от 0 до tпр, II—период нормальной работы от tпр до tст, III — период старения от tст до ∞.

В период I интенсивность отказов повышена, что объясняется наличием в изделии элементов со скрытыми дефектами, нарушениями технологических процессов изготовления изделий и т. д. Период II отличается относительным постоянством λ(t), что объясняется отсутствием старения элементов. После окончания периода II λ(t) резко возрастает вследствие увеличения числа элементов, отказавших из-за старения и износа. Эксплуатация изделия в период III становится экономически нецелесообразной из-за резкого удорожания ремонтов. Поэтому период времени до tст определяет средний срок службы изделия до списания.

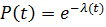

Интенсивность отказов λ(t) и вероятность безотказной работы P(t) изделия связаны между собой соотношением

Это выражение называют экспоненциальным законом надежности.

Значение показателей надежности, записанное в технической документации изделия, должно быть подтверждено специальными испытаниями на надежность, моделированием случайных процессов возникновения отказов на специальных устройствах, в том числе с помощью ЭВМ или расчетным способом. Следует отметить, что расчетный способ применяют при проектировании изделия практически всегда, независимо от того, будут ли применять другие способы подтверждения надежности.

При расчетах надежности изделия пользуются либо табличными показателями надежности элементов, входящих в изделие, либо данными, полученными любым из указанных выше способов для изделий, аналогичных проектируемым.

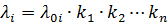

Из известных методов расчета надежности наиболее простым является коэффициентный метод, для которого интенсивность отказов λ(t) постоянна во времени. При необходимости влияние режимов работы и условий эксплуатации на надежность изделия учитывается поправочными коэффициентами k1, k2,…kn

Интенсивность отказов данного элемента в реальных условиях работы λi вычисляют по формуле

Значения коэффициента k1 в зависимости от воздействия механических факторов в разных условиях эксплуатации приведеы ниже:

| Условия эксплуатации | Поправочный коэффициент |

| Лаборатория | 1,0 |

| Стационар | 1,07 |

| Корабль | 1,37 |

| Автомобиль | 1,46 |

| Железная дорога | 1,54 |

| Самолет | 1,65 |

Коэффициент k2 в зависимости от климатических факторов окружающей среды может иметь следующие значения:

| Температура | Влажность | Поправочный коэффициент |

| +30,0±10,0 | 65±5 | 1,0 |

| +22,5±2,5 | 94±4 | 2,0 |

| +35,0±5,0 | 94±4 | 2,5 |

Поправочные коэффициенты для других факторов можно найти в справочниках по надежности.

Специальные испытания на надежность служат основным методом подтверждения показателей надежности, указанным в технической документации. Такие испытания производятся периодически в сроки, установленные техническими условиями (ТУ) на изделие, а также при изменениях в технологии изготовления изделия или изменении комплектующих элементов и материалов, если эти изменения могут повлиять на надежность изделия. В технических условиях приводится программа испытаний на надежность, содержащая помимо разделов, предусмотренных стандартами ЕСКД, план испытаний.

План испытаний — правила, устанавливающие количество испытываемых изделий, порядок проведения испытаний и условия их прекращения.

Наиболее простым планом испытаний является такой, когда одновременно начинают испытывать n однотипных изделий, отказавшие изделия не заменяют и не ремонтируют, испытания прекращают либо после истечения заранее установленного времени испытаний, либо после того, как каждое из оставшихся исправными изделий отработает заранее определенное время.

Показатели надежности изделия могут быть определены также в результате сбора и обработки информации о работе изделия в период эксплуатации. Формы документов, действующих в разных отраслях промышленности, отличаются друг от друга, но независимо от этого в них должна быть отражена следующая информация:

общая продолжительность работы изделия,

продолжительность работы изделия между отказами,

количество и характеристика отказов,

длительность ремонта для устранения того или иного отказа,

вид и количество израсходованных запасных частей и т. п.

Для получения достоверных показателей надежности изделия по данным эксплуатации информация об отказах и дефектах должна быть непрерывной во времени.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

НАДЕЖНОСТЬ ЭЛЕКТРОННЫХ ПРИБОРОВ

Основным качественным показателем электронных устройств является надежность их работы, которая определяется надежностью отдельных деталей и узлов.

Под надежностью понимается свойство системы (изделия), связанное с ее безотказностью, долговечностью и ремонтопригодностью и обеспечивающее выполнение заданных функций.

Безотказность определяет свойство системы (изделия) непрерывно сохранять работоспособность в определенных режимах и условиях эксплуатации.

Долговечность — это свойство изделия или системы длительно сохранять работоспособность в определенных режимах и условиях эксплуатации. Долговечность количественно оценивается техническим ресурсом, представляющим собой сумму интервалов времени безотказной работы за период эксплуатации до разрушения или другого предельного состояния.

Ремонтопригодность — это свойство изделия или системы, характеризующее ее приспособленность к предупреждению, обнаружению и устранению отказов.

Отказом называется такая неисправность, без устранения которой невозможно дальнейшее выполнение аппаратурой всех или хотя бы одной из ее основных функций. Отказы могут быть полными и частичными (условными), внезапными и постепенными, зависимыми и независимыми. Физический смысл внезапного отказа сводится к тому, что в результате скачкообразного изменения какого-либо параметра элемент схемы теряет свойства, необходимые для обеспечения нормальной работы. К полным отказам можно отнести отказы, связанные с полной потерей работоспособности прибора вследствие обрывов или коротких замыканий внутренних или внешних выводов, пробоя PN-перехода и т. д.

Причинами внезапных отказов могут быть конструктивные недоработки, скрытые производственные дефекты, нарушение правил эксплуатации и внешние воздействия, не свойственные нормальной эксплуатации (удары, вибрации, перегрев, повышенное напряжение и т. д.). Такие отказы чаще всего возникают в начальный период эксплуатации.

Постепенные отказы связаны с изменением параметров приборов (изделия) во времени и проявляются в виде выходов параметров за пределы норм, установленных в технических условиях. Постепенные отказы обусловлены несовершенством технологии или ее нарушением в процессе изготовления приборов.

Основная часть отказов полупроводниковых приборов происходит за счет постепенного ухудшения параметров, в основном вызванного изменением состояния поверхности полупроводников. Попадание влаги или кислорода на поверхность кристалла приводит к образованию проводящих каналов на поверхности полупроводника, что может вызвать увеличение обратного тока перехода и уменьшение коэффициента передачи тока транзистора. Вследствие этого приборы, выполненные по планарной технологии, имеют более высокую стабильность параметров, так как у них поверхность полупроводников покрыта защитной окисной пленкой, нежели приборы, выполненные по сплавной технологии.

В электровакуумных приборах такие отказы могут возникать из-за ухудшения вакуума лампы и уменьшения эмиссии катода во времени. Постепенные отказы могут быть частичными или условными, где изменение параметров прибора в одних случаях могут вызвать отказ работы схемы, в других — только частичное изменение параметров. За критерий условных отказов принимают изменение основных параметров (для транзисторов это обычно изменение коэффициента передачи и обратного тока коллектора) в определенное число раз сверх норм, предусмотренных техническими условиями. Правильно рассчитанная схема допускает значительные изменения параметров прибора, поэтому условно отказавшие приборы могут не вызвать отказа ее работы.

Для количественной оценки надежности используют понятие интенсивность (опасность) отказов, под которой понимают отношение числа отказов приборов в единицу времени к числу исправно работающих приборов. Интенсивность отказов

где n — число отказавших приборов за время t в часах; N —общее число работающих приборов. Так как обычно n

Для оценки надежности электронных приборов (устройств) пользуются понятием: вероятность безотказной работы p за определенный интервал времени эксплуатации

Рис. 10.5. Типовая кривая интенсивности отказов

Типовая кривая интенсивности отказов приведена на рис. 10.5. Эту кривую можно разделить на три участка. Участок 1 характеризуется повышенной интенсивностью внезапных отказов, которые являются следствием низкого качества изготовления, выявившегося с началом эксплуатации изделия. Участок 2 соответствует нормальному сроку эксплуатации. Интенсивность отказов здесь уменьшается, так как период приработки закончился, а износ приборов еще не наступил. Участок 3 характеризуется новым нарастанием интенсивности отказов, являющихся результатом старения или износа элементов (например, потерей эмиссии катода электровакуумного прибора). Для большинства типов полупроводниковых приборов не удалось установить наличие области износа, что объясняется их большим сроком службы.

Таким образом, одним из основных показателей электронных устройств является надежность их работы — свойство изделия, обусловленное его работоспособностью, долговечностью и ремонтоспособностью.

Для количественной оценки надежности используют понятие интенсивность отказов

Что такое надежность оборудования

Под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания безопасности, ремонтопригодности и сохраняемости (рисунок 1).

Рисунок 1 – Надёжность оборудования

Для абсолютного большинства круглогодично применяемых технических устройств при оценке их надежности наиболее важными являются три свойства: безотказность, долговечность и ремонтопригодность.

В то же время техника сезонного применения (уборочные сельскохозяйственные машины, некоторые коммунальные машины, речные суда замерзающих рек и т.д.), а также машины и оборудование для ликвидации критических ситуаций (противопожарное и спасательное оборудование), имеющие по своему назначению длительный период нахождения в режиме ожидания работы, должны оцениваться с учетом сохраняемости, т.е. показателями всех четырех свойств.

Есть наконец, целый ряд изделий (например, резинотехнические), оценивающийся главным образом сохраняемостью и долговечностью.

Перечисленные свойства надежности (безотказность, долговечность, ремонтопригодность и сохраняемость) имеют свои количественные показатели.

Так безотказность характеризуется шестью показателями, в том числе таким важным, как вероятность безотказной работы. Этот показатель широко применяется в народном хозяйстве для оценки самых различных видов технических средств: электронной аппаратуры, теплообменные аппараты систем воздушного отопления, летательных аппаратов, деталей, узлов и агрегатов, транспортных средств, нагревательных элементов. Расчет этих показателей проводят на основе государственных стандартов.

Долговечность также характеризуется шестью показателями, представляющие различные виды ресурса и срока службы. С точки зрения безопасности наибольший интерес представляет гамма-процентный ресурс — наработка, в течение которой объект не достигнет предельного состояния с вероятностью g, выраженной в процентах. Так для объектов металлургического оборудования (машины для подъема и перемещения жидких металлов, насосы и устройства для перекачивания вредных жидкостей и газов) назначают g = 95 %.

Ремонтопригодность характеризуется двумя показателями: вероятностью и средним временем восстановления работоспособного состояния.

Ряд авторов подразделяют надежность на идеальную, базовую и эксплуатационную. Идеальная надежность — это максимально возможная надежность, достигаемая путем создания совершенной конструкции объекта при абсолютном учете всех условий изготовления и эксплуатации. Базовая надежность — надежность, фактически достигаемая при конструировании, изготовлении и монтаже объекта. Эксплуатационная надежность — действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования, конструирования, изготовления и монтажа объекта, так и условиями его эксплуатации, технического обслуживания и ремонта.

Основные положения надежности будут неясны без определения такого важного понятия, как резервирование.

Резервирование — это применение дополнительных средств или возможностей с целью сохранения работоспособного состояния объекта при отказе одного или нескольких его элементов.

Одной из наиболее распространенных разновидностей резервирования является дублирование — резервирование с кратностью резерва один к одному. В связи с тем, что резервирование требует значительных материальных затрат, его применяют лишь для наиболее ответственных элементов, узлов или агрегатов, отказ которых угрожает безопасности людей или влечет тяжелые экономические последствия. Так пассажирские и грузопассажирские лифты подвешиваются на несколько канатов, самолеты снабжены несколькими двигателями, имеют дублированную электропроводку, в автомобилях применяется двойная и даже тройная система тормозов. Большое распространение получило и прочностное резервирование, основанное на концепции коэффициента запаса. Считается, что понятие прочности имеет самое непосредственное отношение не только к надежности, но и к безопасности. Более того, считается, что инженерные расчеты конструкций на безопасность почти исключительно строятся на использовании коэффициента запаса прочности. Значения этого коэффициента зависят от конкретных условий. Для сосудов, работающих под давлением, он составляет от 1,5 до 3,25, а для лифтовых канатов — от 8 до 25.

При рассмотрении производственного процесса во взаимосвязи его основных элементов необходимо использовать понятие надежности в более широком смысле. При этом надежность системы в целом будет отличаться от совокупности надежности ее элементов за счет влияния различных связей.

В теории надежности доказано, что надежность устройства, состоящего из отдельных элементов, соединенных (в надежностном смысле) последовательно, равна произведению значений вероятностей безотказной работы каждого элемента.

Связь надежности и безопасности совершенно очевидна: чем надежнее система, тем она безопаснее. Более того, вероятность несчастного случая можно трактовать как «надежность системы».

В то же время безопасность и надежность являются родственными, но не тождественными понятиями. Они дополняют одно другое. Так с точки зрения потребителя оборудование может быть надежным или не надежным, а по технике безопасности — безопасным или опасным. При этом оборудование бывает безопасным и надежным (приемлемо во всех отношениях), опасным и не надежным (безоговорочно отвергается), безопасным и не надежным (чаще всего отвергается потребителем), опасным и надежным (отвергается по техники безопасности, но может быть приемлемо для потребителя, если степень опасности не слишком велика).

Требования безопасности часто выступают в качестве ограничений на ресурс и срок службы оборудования или устройства. Это происходит, когда требуемый уровень безопасности нарушается до достижения предельного состояния вследствие физического или морального старения. Ограничения из-за требований безопасности играют особенно важную роль при оценке индивидуального остаточного ресурса, под которым понимается продолжительность эксплуатации от данного момента времени до достижения предельного состояния. В качестве меры ресурса может быть выбран любой параметр, характеризующийся продолжительностью эксплуатации объекта. Для летательных аппаратов мерой ресурса служит налет в часах, для транспортных средств — пробег в километрах, для прокатных станов — масса прокатного метала в тоннах и т.д.

Наиболее универсальной единицей с точки зрения общей методологии и теории надежности является единица времени. Это обусловлено следующими обстоятельствами. Во — первых, время эксплуатации технического объекта включает и перерывы, в течение которых суммарная наработка не нарастает, а свойства материалов могут изменяться. Во — вторых, применение экономико-матеатических моделей для обоснования назначенного ресурса возможно лишь с использованием назначенного срока службы (срок службы определяется как календарная продолжительность от начала эксплуатации объекта или его возобновления после ремонта определенного вида до перехода в предельное состояние и измеряется в единицах календарного времени). В — третьих, исчисление ресурса в единицах времени позволяет ставить задачи прогнозирования в наиболее общей форме.

Начальный импульс к созданию численных методов оценки надежности был дан в связи с развитием авиационной промышленности и низким уровнем безопасности полетов на начальных этапах. Значительное число авиационных катастроф при постоянно возрастающей интенсивности воздушных ресурсов обусловило необходимость выработки критериев надежности для самолетов и требований к уровню безопасности. В частности, был проведен сравнительный анализ одного из многочисленных самолетов с точки зрения успешного завершения полетов.

Показательной с точки зрения безопасности является хронология развития теории и техники надежности. В 40-х годах основные усилия для повышения надежности были сконцентрированы на всестороннем улучшении качества, причем превалирующее значение имел экономический фактор. Для увеличения долговечности узлов и агрегатов различных видов оборудования разрабатывались улучшенные конструкции, прочные материалы, совершенные измерительные инструменты. В частности, электротехническое отделение фирмы «General Motors» (США) увеличило активный ресурс приводных двигателей локомотивов с 400 тыс. до 1,6 млн. км за счет использования улучшенной изоляции и применения усовершенствованных конических и сферических роликовых подшипников, а также проведения испытаний при высокой температуре. Был достигнут прогресс в разработке ремонтопригодных конструкций и в обеспечении предприятий оборудованием, инструментом и документацией для выполнения профилактических работ и операций по техническому обслуживанию.

Одновременно получило распространение составление и утверждение типовых графиков периодических проверок, карт контроля высокопроизводительного станочного оборудования.

В 50-е годы большое значение стали придавать вопросам обеспечения безопасности, особенно в таких перспективных отраслях, как космонавтика и атомная энергетика. Этот период является началом использования многих широко распространенных в настоящее время понятий по надежности элементов технических устройств, таких, как ожидаемая долговечность, соответствие конструкции заданным требованиям, прогнозирование показателей надежности.

В 60-е годы стала очевидной острая необходимость в новых методах обеспечения надежности и более широкое их применения. Центр внимания переместился от анализа поведения отдельных элементов различного типа (механических, электрических или гидравлических) на последствия, вызываемые отказом этих элементов в соответствующей системе. В течение первых лет эры космических полетов значительные усилия были затрачены на испытания систем и отдельных элементов. Для достижения высокой степени надежности получил развитие анализ блок-схем в качестве основных моделей. Однако с увеличением сложности блок-схем появилась необходимость в другом подходе, был предложен, а затем получил широкое распространение принцип анализа систем с помощью дерева отказов. Впервые он использовался в качестве программы для оценки надежности системы управления запуском ракет «МИНИТМЕН».

Впоследствии методика построения дерева отказов была усовершенствована и распространена на широкий круг различных технических систем. После катастрофических аварий на подземных комплексах запуска межконтинентальных баллистических ракет в США официально было введено в практику изучение безопасности систем как отдельной независимой деятельности. Министерство обороны США ввело требование по проведению анализа надежности на всех этапах разработки всех видов вооружения. Параллельно были разработаны требования по надежности, работоспособности и ремонтопригодности промышленных изделий.

В 70-е годы наиболее заметной была работа по оценке риска, связанного с эксплуатацией атомных электростанций, которая проводилась на основе анализа широкого спектра аварий. Ее основная направленность заключалась в оценке потенциальных последствий подобных аварий для населения в поисках путей обеспечения безопасности.

В последнее время проблема риска приобрела очень серьезное значение и до настоящего времени привлекает все возрастающее внимание специалистов самых различных областей знаний. Это понятие настолько присуще как безопасности, так и надежности, что термины «надежность», «опасность» и «риск» часто смешивают.

Среди технических причин несчастных случаев на производстве причины, связанные с недостаточной надежностью производственного оборудования, сооружений, устройств или их элементов, занимают особое место, поскольку чаще всего они проявляются внезапно и в связи с этим характеризуются высокими показателями тяжести травм.

Большое количество видов, используемых в промышленности, строительстве и на транспорте металлоемкого оборудования и конструкций является источником опасных производственных факторов вследствие существующей возможности аварийного выхода из строя отдельных деталей и узлов.

Основной целью анализа надежности и связанной с ней безопасности производственного оборудования и устройств является уменьшение отказов (в первую очередь травмоопасных) и связанных с ними человеческих жертв, экономических потерь и нарушений в окружающей среде.

В настоящее время существует довольно много методов анализа надежности и безопасности. Так наиболее простым и традиционным для надежности является метод структурных схем. При этом объект представляется в виде системы отдельных элементов, для которых возможно и целесообразно определить показатели надежности. Структурные схемы применяются для расчета вероятности отказов при условии, что в каждом элементе одновременно возможен только один отказ. Подобные ограничения вызвали появление других методов анализа.

Наиболее распространенным методом, получившим широкое применение в различных отраслях, является анализ с помощью дерева отказов. Данный анализ четко ориентирован на отыскание отказов и при этом выявляет такие аспекты системы, которые имеют важное значение для рассматриваемых отказов. Одновременно обеспечивается графический, наглядный материал. Наглядность дает специалисту возможность глубоко проникнуть в процесс работы системы и в тоже время позволяет сосредотачиваться на отдельных конкретных ее отказах.

Главное преимущество дерева отказов по сравнению с другими методами заключается в том, что анализ ограничивается выявлением только тех элементов системы и событий, которые приводят к данному конкретному отказу системы. В тоже время построение дерева отказов является определенным видом искусства в науке, поскольку нет аналитиков, которые бы составили два идентичных дерева отказов.

Чтобы отыскать и наглядно представить причинную взаимосвязь с помощью дерева отказов, необходимо использовать элементарные блоки, подразделяющие и связывающие большое число событий.

Таким образом, применяемые в настоящее время методы анализа надежности и безопасности оборудования и устройств, хотя и имеют определенные недостатки, все же позволяют достаточно эффективно определять причины различного рода отказов даже у сравнительно сложных систем. Последнее особенно актуально в связи с большой значимостью проблемы возникновения опасностей, обусловленных недостаточной надежностью технических объектов.