Что такое наклеп в материаловедении

Наклёп

Наклёп (нагартовка) — упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации. Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака (эффект Баушингера).

Содержание

Виды наклёпа

Различают два вида наклёпа: фазовый и деформационный. Деформационный наклёп является результатом действия внешних деформационных сил. При фазовом наклёпе источником деформаций служат фазовые превращения, в результате которых образуются новые фазы с отличным от исходной (-ых) удельными объёмами.

Деформационный наклёп

Перенаклёп

При значительных деформациях вследствие перенаклепа в материале возникают поры, субмикротрещины и другие дефекты. Такое состояние металла (сплава) называется перенаклёпом. Перенаклёп — одна из причин хрупкости, а также снижения конструкционной прочности сплавов.

Разупрочнение

При нагреве, например во время отжига, подвергнутого наклёпу металла происходит его разупрочнение вследствие развития процессов отдыха, полигонизации, рекристаллизации.

Упрочнение деталей наклёпом

В машиностроении наклёп используется для поверхностного упрочнения деталей. Наклёп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации (ППД), выражающийся в повышении усталостной прочности, а иногда и износостойкости. Для получения упрочненного наклёпом поверхностного слоя заготовку подвергают обработке различными видами ППД, например, обкатка роликами, дробеструйная обработка, поверхностное дорнование и др.

Литература

Полезное

Смотреть что такое «Наклёп» в других словарях:

наклёв — наклёв … Русское словесное ударение

наклёп — наклёп … Русское словесное ударение

наклёв — наклёв, а … Русский орфографический словарь

наклёп — наклёп, а … Русский орфографический словарь

наклёп — наклёп … Словарь употребления буквы Ё

наклёв — наклёв, наклёвы, наклёва, наклёвов, наклёву, наклёвам, наклёв, наклёвы, наклёвом, наклёвами, наклёве, наклёвах (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

наклёп — наклёп, наклёпы, наклёпа, наклёпов, наклёпу, наклёпам, наклёп, наклёпы, наклёпом, наклёпами, наклёпе, наклёпах (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

НАКЛЁВ — НАКЛЁВ, наклёва, муж. (спец.). 1. только ед. Действие по гл. наклевывать наклюнуть. 2. Наклюнутое детенышем место на скорлупе яйца. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

наклёп — изменение структуры и свойств металлов и сплавов в результате пластической деформации. При наклёпе уменьшаются пластичность и ударная вязкость, но повышаются твёрдость и прочность. Используется для поверхностного упрочнения деталей. * * * НАКЛЕП… … Энциклопедический словарь

накл. — накл. накладная Словарь: С. Фадеев. Словарь сокращений современного русского языка. С. Пб.: Политехника, 1997. 527 с. накл. наклонение глагола Словарь: С. Фадеев. Словарь сокращений современного русского языка. С. Пб.: Политехника, 1997. 527 с … Словарь сокращений и аббревиатур

Технология наклепа и нагартовки металла

Наклеп – это явление, которое сопровождается повышением прочности и твердости металла. Понятие наклепа и нагартовки поверхности. Деформациионое упрочение и его вредное воздействие на структуру металла. Оборудование для наклепа и нагартовки.

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий. Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести. Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

В каких случаях используют наклеп, а когда нагартовку

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

Рассмотрим характерные изменения материала, которые происходят при деформационном упрочнении. В результате действия внешних сил элементы внутренней структуры начинают активно перемещаться, что приводит к искажению внутри кристаллической решетки. При этом зерна, ориентация которых носит беспорядочный характер, приобретают четкую структуру – наиболее прочная ось кристаллов будет располагаться вдоль направления деформирования.

Во время изучения явления некоторые специалисты высказали мнение, что под действием внешних сил зерна металла дробятся, а это приводит к измельчению структуры. На самом деле они лишь деформируются, сохраняя прежний объем.

Перенаклеп

Обычно перенаклеп происходит при нарушении технологических требований механической обработки изделий. Причиной служит избыточное давление в зоне контакта инструмента и заготовки.

Данный процесс необратим: свойства металла невозможно восстановить даже с помощью термообработки.

Разупрочнение

Процесс, при котором наблюдается снижение напряжения, требуемого для пластичного течения материала. Как правило, данное явление можно наблюдать в закаленных сортах стали при высокотемпературном отпуске.

Тепловые параметры разупрочнения зависят от степени наклепа. Негативные последствия данного явления необходимо учитывать при любых операциях с металлическими изделиями. Например, элементы кузова автомобиля изготавливают методом штамповки и соединяют с помощью точечной сварки, применение которой носит местный характер. При кузовном ремонте необходимо использовать оборудование, которое имеет наименьшую зону термического воздействия. В противном случае нагрев выше температуры рекристаллизации приведет к разупрочнению элемента.

Используемое оборудование

Существует широкий выбор оборудования для наклепа металла. Габариты и технические характеристики зависят от величины обрабатываемых изделий и объемов производства.

Полезный наклеп в промышленных масштабах выполняют на станках с высоким уровнем автоматизации. В основном используют дробеструйные установки.

Для снятия наклепа применяют температурный отпуск металла. Это способствует активизации процессов, которые возвращают материал в первоначальное состояние.

Наклеп металла – это процесс, который наряду с нагартовкой активно используют при изготовлении узлов и агрегатов в различных отраслях промышленности. А вы сталкивались с деформационным упрочнением поверхности? Как вы считаете, будет ли процесс наклепа и нагартовки востребован в обозримом будущем? Напишите ваше мнение в блоке комментариев.

Наклеп и нагартовка

Для того, чтобы увеличить прочность и твердость материалов, их подвергают тепловой обработке: нагревают и выдерживают в термопечи и охлаждают. Но этот метод не всегда подходит. В частности,его не используют для таких металлов, как медь и алюминий.

Тогда применяют нагартовку – технологическую обработку, которая включает изменение формы изделия посредством холодной пластической деформации. При этом твердость и прочность материала увеличивается, но падает пластичность – способность деформироваться без разрушения. Для некоторых сплавов нагартовка является единственно возможным способом увеличения прочности. К таким сплавам, например, относятся стойкие к коррозии сплавы хрома и никеля.

Термины наклеп и нагартовка часто считают практически синонимами, которые означают:

Но в части литературных источниках эти термины различают: под наклепом понимают процесс, который может быть как самопроизвольным, так и целенаправленным, а под нагартовкой – осознанный процесс, целью которого является упрочнение металла.

С этой точки зрения наклеп может быть процессом как полезным, так и вредным, а нагартовка – процесс, который может быть только полезным.

При повышении температуры способность к нагартовке заметно снижается. Например, нагартовка алюминия невозможна при температурах выше 200 °С. Эта температура (температура рекристаллизации) будет различной для разных веществ. Для легкоплавких металлов (к ним относятся цинк, свинец, олово) температура рекристаллизации может быть отрицательной.

Описание процесса

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру.Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом. Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

Но следует иметь в виду, что при наклепе пластические свойства материала становятся хуже. Например,пластичность низкоуглеродистой стали уменьшается в 5-6 раз. Также снижается устойчивость к сопротивлению пластической деформации при изменении ее знака (так называемый эффект Баушингера).

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Можно сделать следующие выводы:

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды наклепа

В основном, выделяют два вида наклепа:

Формирование деформационного наклепа происходит при воздействии на обрабатываемую поверхность шариками или потока дробинок.

Оборудование для наклепа

Оборудование для процесса нагартовки алюминия и других металлов и сплавов достаточно разнообразно. В промышленности нагартовка полностью автоматизированный процесс, который выполняется на устройствах, контролируемых электроникой.

В частности, при формировании деформационного наклепа автоматически регулируется количество и скорость подачи дробинок.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов. Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются.

Нагартованная проволока из нержавеющей стали обладает повышенной твердостью и жесткостью и устойчива к колебаниям температуры. Такая проволока используется в машиностроении при изготовлении деталей различных видов автомобилей. Она также нашла широкое применение для изготовления очень прочных канатов, тросов и пружин. Еще нагартовку часто используют для производства нержавеющих лент.

Электропровода из нагартованной проволоки не подвержены коррозии и обладают длительным сроком службы.

Также нагартованная проволока может служить как материал для нержавеющих сеток, из которых делают перегородки.

Наклеп и нагартовка металлов

Нагартовка

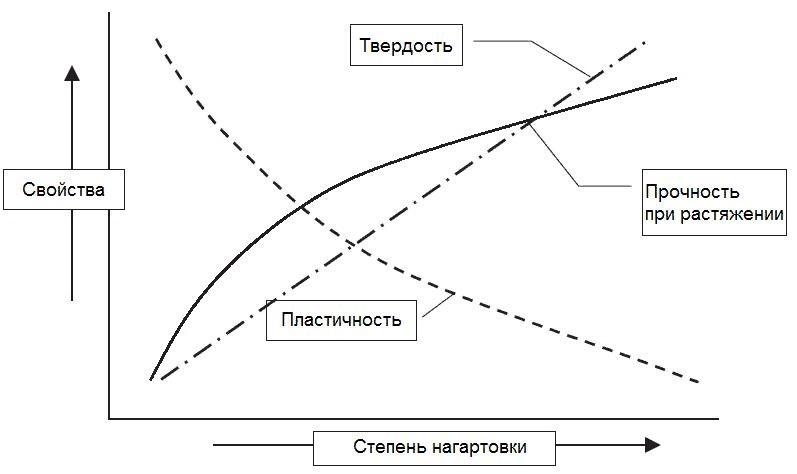

Нагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой. Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1]

Наклеп и нагартовка

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка». Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу. Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

Предел текучести и наклеп

Одной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений.

Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2).

Рисунок 2.1 – Увеличение предела текучести металла после его нагружения выше предела текучести

Что такое наклеп металла

Атомы, решетка, дислокации

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением.

Типичными процессами холодной обработки металлов давлением являются:

Уменьшение плотности металла

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Полезный наклеп

Наклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное. Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь. Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

Стандарты о наклепе и нагартовке

Отечественные, еще советские, стандарты – ГОСТы – применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Вредный наклеп

Нежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием. Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию. Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Когда «наклеп», а когда «нагартовка»?

Учитывая выше изложенное, делаем два «смелых», но естественных вывода.

Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное.

Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно.

Что такое холодная деформация

Холодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время. По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна. Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Что такое горячая деформация

В отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием. Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления). После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

Деформируемые алюминиевых сплавов

С металлургической точки зрения все серии деформируемых алюминиевых сплавов разбиваются на две большие группы:

Строго говоря, все металлы и сплавы могут деформационно упрочняться. Однако, в области металлургии алюминия, это наименование относится к сплавам только тех серий, которые не могут упрочняться термической обработкой, то есть старением.

Нагартовка деформационно-упрочняемых сплавов

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083 [4]

Механические свойства

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Рисунок 6.2 – Влияние деформационного упрочнения на механические свойства:

предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3]

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

Рисунок 7 – Изотермические кривые отжига сплава 5754 [3]

Рисунок 8 – Изменение твердости и структуры при отжиге [3]

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок 9.1). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки [3]

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (H2X), чем в «чисто» нагартованном металле (H1X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке [3].

Рисунок 9.2- Различие нагартованных состояний H14 и H24 [5]

Нагартовка термически упрочняемых сплавов

Для термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке.

В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью. сплавов в этом состоянии к пластической деформации. Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Влияние температуры нагартовки

Характеристики нагартовки алюминиевых сплавов сильно зависят от температуры. Деформационное упрочнение значительно сильнее происходит при криогенных температурах, чем при комнатной температуре. При повышенных температурах характеристики нагартовки зависят как температуры, так и от скорости деформации. Деформационное упрочнение снижается с повышением температуры обработки до тех пор, пока температура не достигнет величины, выше которой не происходит нагартовки из-за динамического возврата и рекристаллизации. Динамический возврат приводит к формированию зубзеренной структуры, которая аналогична той, которая возникает при нагреве предварительно наклепанного металла. Субзеренная структура также до некоторой степени повышает прочность алюминиевых сплавов [2].

1. The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing Ltd, 2002

2. Designing with Aluminum Alloys / Nack J. Kim – Handbook of Mechanical Alloy Design // ed. E. Totten & others, 2004 – pp. 441-486.

3. Corrosion of Aluminium / Christian Vargel – ELSEVIER, 2004.

4. Aluminium in Commercial Vehicle – European Aluminium Association – 2011